¿Cómo puede garantizar una transmisión de potencia precisa en su maquinaria? Este artículo se sumerge en el proceso de cálculo y selección de correas síncronas y poleas. Descubrirá cómo elegir el tipo de correa adecuado, determinar el número correcto de dientes y comprender los requisitos de diseño esenciales. Al final, comprenderá claramente los parámetros clave necesarios para optimizar el rendimiento y la eficacia de sus sistemas mecánicos.

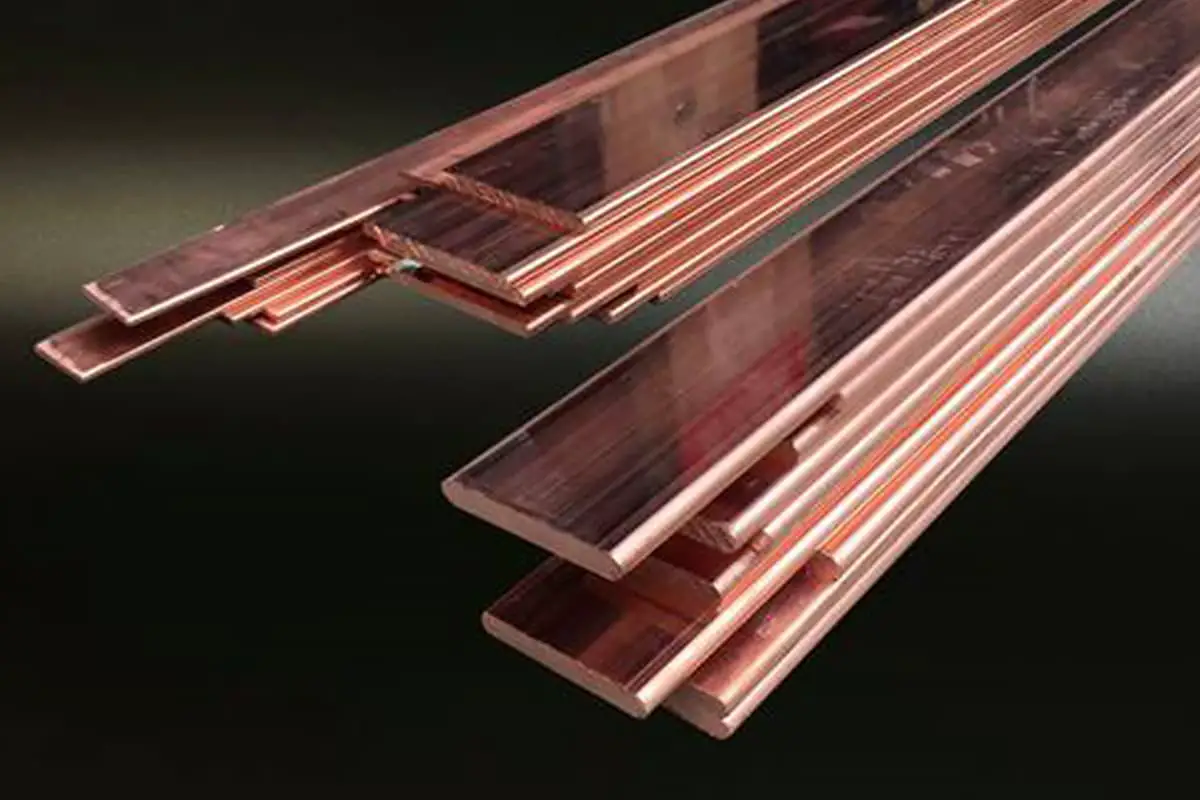

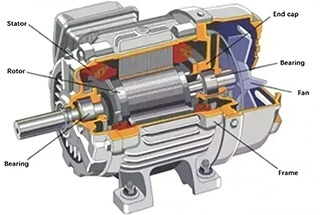

La transmisión por correa síncrona es un método de transmisión de vanguardia que utiliza el enclavamiento de los dientes de la correa para transmitir potencia.

Presume de una transmisión síncrona precisa, no requiere lubricación, evita el deslizamiento, es respetuosa con el medio ambiente y funciona con un ruido mínimo.

Su eficiencia de transmisión es impresionante, alcanzando el 0,98, y la relación de velocidad puede oscilar entre 1:10. La velocidad máxima de la línea es de 50M/s, y la tasa de transmisión puede oscilar entre cientos de vatios y cientos de kilovatios, lo que la hace adecuada para la transmisión multieje.

La transmisión por correa síncrona se utiliza ampliamente en diversas industrias, como la textil, la automovilística, la de fibras químicas, la de producción de cigarrillos, la papelera, la de impresión y la química.

En los últimos años, ha aumentado la demanda de su uso en las industrias minera, metalúrgica, de maquinaria siderúrgica y de equipos médicos.

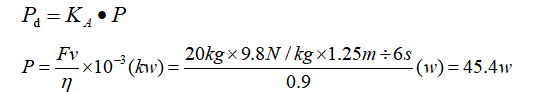

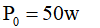

Requisitos de diseño para la dirección vertical: El peso total de la bandeja y su contenido es de 20 kilogramos (196 Newtons), y el deslizador tarda 6 segundos en recorrer una distancia de 1250 milímetros.

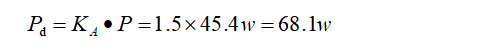

Comprobar la tabla según las condiciones de trabajo y tomar Ka = 1,5

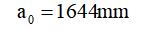

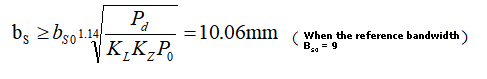

Según

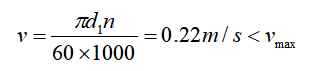

Y la velocidad de la polea

Seleccione una cinta de arco de 5 m después de comprobar la tabla.

En función de la velocidad de la correa y del tamaño de la instalación, es aconsejable elegir el valor mayor en la medida de lo posible. Tras consultar la tabla, se seleccionó una correa de 5M con 26 dientes y un diámetro de paso.

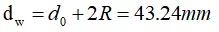

Diámetro del círculo exterior

Las poleas motriz y conducida son coherentes, la relación de transmisión es I = 1 y las poleas motriz y conducida son del mismo modelo.

Compruebe la tabla

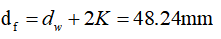

Polea de 5 m, altura mínima del anillo de retención k = 2,5 ~ 3,5, r = 1,5, espesor del anillo de retención t = 1,5 ~ 2

Diámetro de la curva del anillo de retención

Diámetro exterior del anillo de retención

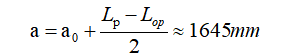

Polea sincrónica vertical:

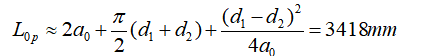

Correa síncrona vertical:

Correa tipo arco de 5 m, con un ancho de banda de 10,3 mm y una longitud de paso de unos 3418 mm

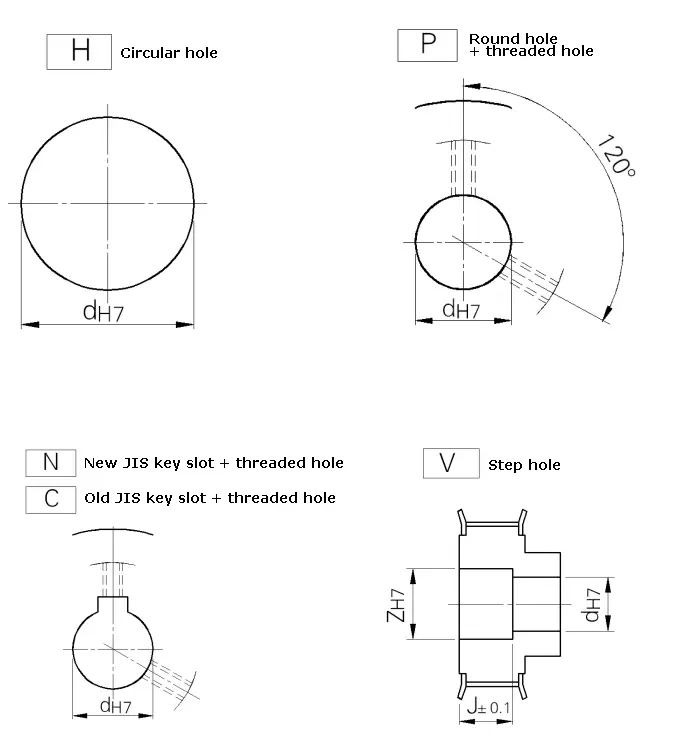

A la hora de seleccionar una polea síncrona, hay que prestar atención a los siguientes parámetros: forma del diente, número de dientes, material y acabado superficial, y forma de la polea.

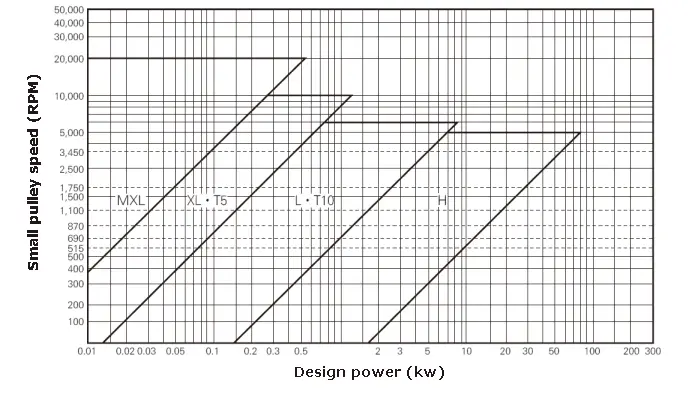

La forma de los dientes de las correas síncronas puede clasificarse en varios tipos: Inglesa (par ordinario) MXL, XL, L, H; Métrica (par alto) S2M, S3M, S4M, S5M, S8M; y (par ordinario) T5 y T10.

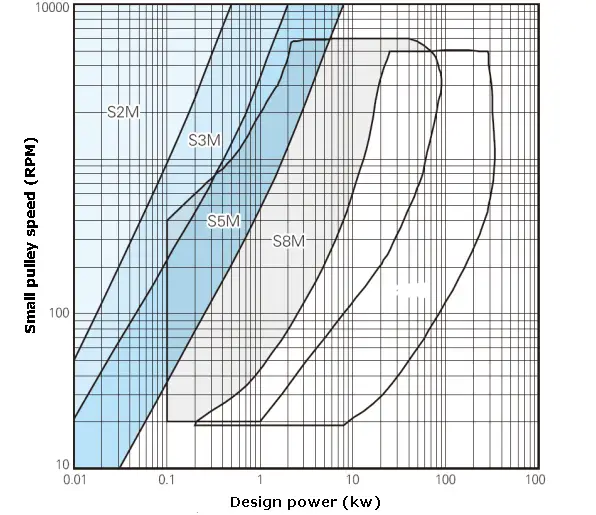

A la hora de seleccionar el perfil del diente, consulte la tabla siguiente.

Tabla de selección de tipo simple 1 (MXL, XL, L, H, T5, T10)

Tabla de selección de tipo simple 2 (S*M)

El número de dientes es un parámetro importante de la polea de correa síncrona.

El diámetro de paso de la polea de la correa síncrona = el número de dientes × Paso / π

Los materiales comunes de la polea síncrona son la aleación de aluminio y el acero 45, y la tratamiento superficial es:

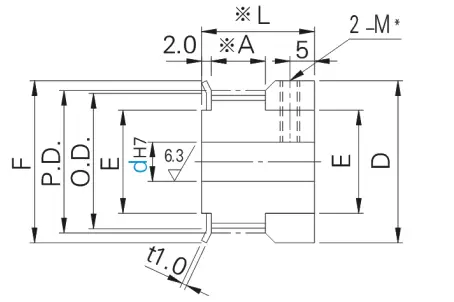

Rueda K

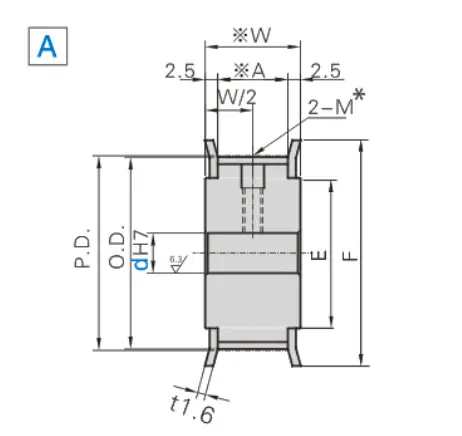

Rueda A

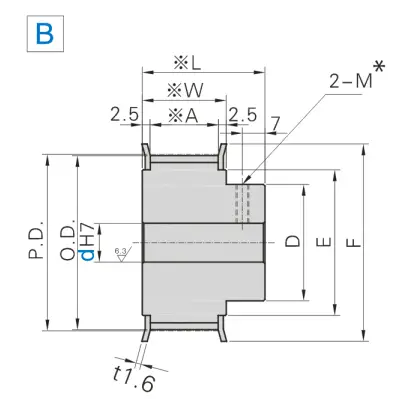

Rueda B

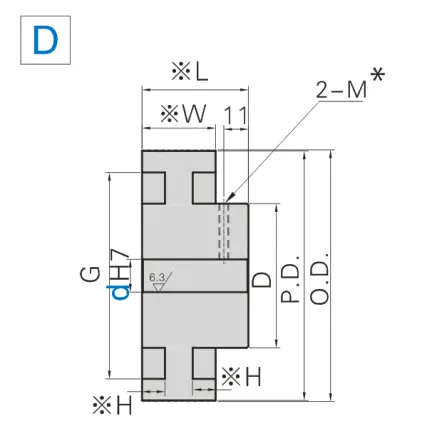

Rueda D

Especificación del orificio del eje de la correa: