La gran disparidad entre el diámetro y la anchura/altura de una corona dentada puede causar problemas durante el tratamiento térmico, provocando desviaciones en la redondez del orificio interior, la planitud de la cara extrema y la distorsión del cono.

La distorsión relacionada con el tratamiento térmico es un problema frecuente en el proceso de tratamiento térmico de los anillos de engranajes.

El proceso de mecanizado de los anillos de engranajes es complejo y da lugar a un bajo índice de calificación de la distorsión, grandes tolerancias de mecanizado, altos índices de productos defectuosos, costes elevados y baja precisión y altos niveles de ruido, todo lo cual repercute significativamente en su vida útil.

Para mejorar el índice de cualificación y la precisión de procesamiento de la distorsión del tratamiento térmico en anillos de engranajes, es necesario coordinar el procesamiento en frío y en caliente, optimizar los procesos, mejorar sujeción y métodos de horneado, y adoptar procesos y equipos avanzados de tratamiento térmico. Esto reducirá el coste de procesamiento de los productos y minimizará el número de productos defectuosos.

Un gran anillo de engranajes con unas dimensiones de φ2180mm (diámetro exterior), φ1750mm (diámetro interior) y 550mm (anchura), fabricado con acero 17CrNiMo6, tiene unos requisitos estrictos en cuanto a distorsión por tratamiento térmico. Sin embargo, después de someterse a carburación y temple, se observa a menudo que la altura de la parte superior del diente aumenta de 4 a 5mm, y en algunos casos, hasta 6 a 7mm.

Para ello, se adoptan las siguientes medidas de control:

(1) Preparación del proceso de pretratamiento

La corona dentada se somete a un proceso de templado y revenido, que consiste en calentarla a 860°C para el templado (20 a 30°C más que la temperatura de templado final) y después templarla a 650°C. El resultado ideal es controlar el aumento del diámetro del agujero interior entre 8 y 10 mm.

Tras la cementación y el enfriamiento, el enfriamiento por aire, la igualación de temperatura a (820 ± 10)°C, el temple en un baño de nitrato a 170°C para el enfriamiento y dos ciclos de revenido a 210°C, el diámetro del círculo superior del diente es sólo unos 2 mm mayor que antes de la cementación y el temple, cumpliendo el aumento esperado. Además, el redondez y la conicidad superior e inferior de la corona dentada cumplen los requisitos.

(2) Puntos clave del proceso

Es crucial mantener un control estricto de la temperatura de temple durante el proceso de temple y revenido. Si la temperatura es demasiado baja, no reducirá eficazmente la gran distorsión. Por el contrario, si la temperatura es demasiado alta, el tamaño del círculo de la punta del diente después de la cementación y el temple puede disminuir, lo que requiere más pruebas.

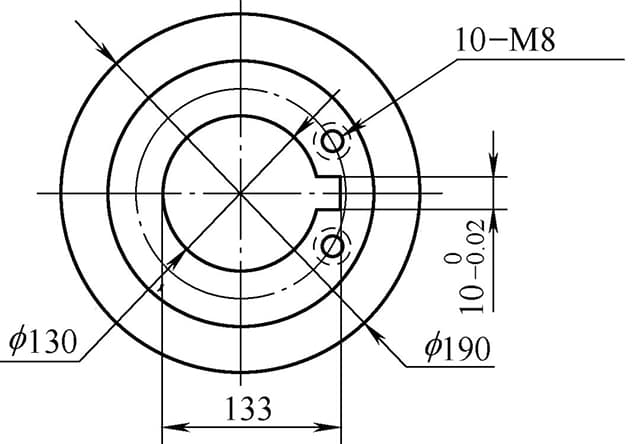

La corona dentada motriz de la transmisión de un triciclo (véase la figura 1) está fabricada con acero 20CrMnTi y tiene unos requisitos técnicos estrictos en cuanto al tratamiento térmico. La capa profunda de carbonitruración debe ser de 0,6 a 1,0 mm, con una dureza de la superficie del diente de 58 a 64HRC y una dureza del núcleo de 35 a 48HRC. La tolerancia posicional del agujero roscado y de la ranura de la cadena simple debe ser de 0,05mm.

Antes de la carga, los 10 orificios para tornillos M8 se sellan con un revestimiento antifugas. Después de someterse a la carbonitruración entre 850 y 860°C, la corona dentada se templado y revenido.

Tras la inspección, se descubrió que la posición del orificio roscado y de la ranura de la cadena simple estaban fuera de tolerancia, y que el revestimiento antifugas no se podía quitar fácilmente.

El proceso mejorado y el efecto son los siguientes:

(1) Mejora del proceso

Fabricación y conformación de engranajes → enfriamiento lento tras la carbonitruración → torneado (tallado) de la capa infiltrada, brochado (tallado) del chavetero, perforación y roscado → calentamiento y temple a 850 ~ 860 ℃ → revenido a baja temperatura → tapado (protección del orificio roscado) granallado → esmerilado (corte) de la placa de radios → inspección.

(2) Efecto de mejora

Mediante inspección, el índice cualificado de distorsión por tratamiento térmico del anillo de engranaje impulsado es superior a 95%.

Fig. 1 Esquema de la corona dentada accionada

La corona dentada de un reductor de laminador de minas tiene unas dimensiones totales de φ1631mm (diámetro exterior), φ1364mm (diámetro interior) y 300mm (anchura), con un peso por pieza de 1434kg y un módulo normal de 20mm. Tiene 78 dientes y está fabricada en acero 20CrNi2MoA, que requiere carburación y temple.

(1) Requisitos técnicos de la corona dentada modificada

Para controlar y minimizar la distorsión por tratamiento térmico de la corona dentada, se han revisado algunos requisitos técnicos. Los requisitos técnicos revisados para la corona dentada se enumeran en la Tabla 1.

Antes de la cementación, la corona dentada se somete a un tratamiento de temple y revenido, con una dureza de temple y revenido de 217 a 255HBW. La capa endurecida efectiva debe ser de 3,90 a 5,10 mm.

(2) Nuevas tecnologías

En proceso de normalización después de la forja se ha cambiado por una combinación de normalizado y revenido a alta temperatura. Además, una esferoidización recocido se ha añadido después de la carburación para garantizar que el tamaño de las partículas de carburo en la capa de carburación no supere 1 μm.

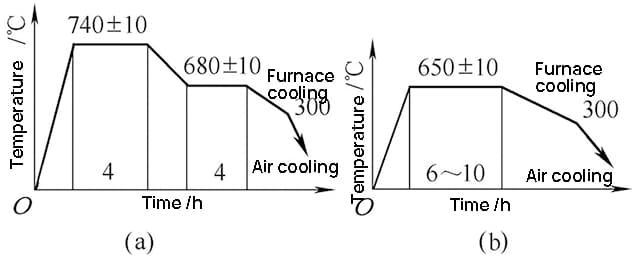

El proceso de recocido de esferoidización se representa en la Figura 2, y los resultados tanto del Proceso A como del Proceso B de la Figura 2 son similares.

(a) Recocido isotérmico de esferoidización en dos etapas

(b) Recocido isotérmico de esferoidización en una etapa

Fig. 2 Proceso de recocido de esferoidización de 20CrNi2MoA engranaje de acero

Nueva ruta de proceso: forja → normalizado + revenido a alta temperatura → torneado en bruto → detección de defectos → temple y revenido → torneado fino y fresado de engranajes → carburación → recocido de esferoidización → temple y revenido → granallado → torneado fino del orificio interior y dos planos → rectificado del orificio interior y dos planos → rectificado de engranajes → chavetero → detección de defectos → producto.

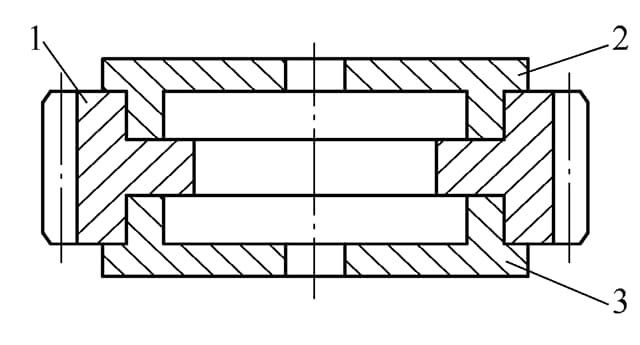

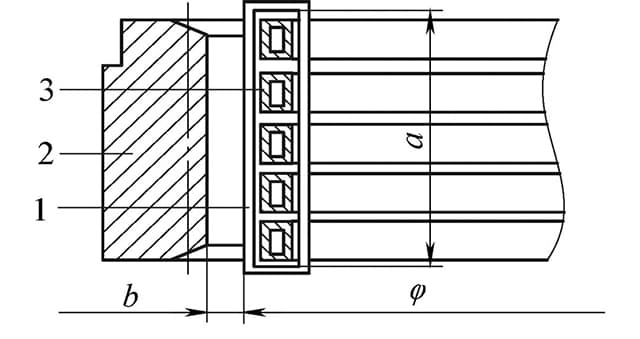

Diseño del utillaje: diseñar las placas de recubrimiento superior e inferior para controlar la distorsión del anillo de engranaje. Véase la Fig. 3 para más detalles.

Fig. 3 Dispositivo de tratamiento térmico de la corona dentada

1. Anillo reductor

2. Placa de cubierta superior

3. Cubierta inferior

(3) Resultados de la inspección

La dureza superficial, la dureza del núcleo y la profundidad efectiva de la capa endurecida de la corona dentada cumplen los requisitos técnicos. La superficie de la corona dentada tiene una concentración de carbono de 0,76% (en masa) y el tamaño de las partículas de carburo ha alcanzado los 0,5 μm.

La estructura metalográfica se compone de martensita y retenida austenita (grado 2), carburo (grado 1) y núcleo de ferrita (grado 2). Todos los índices de propiedades mecánicas cumplen los requisitos técnicos indicados en los planos.

La inspección de la distorsión del anillo del engranaje mostró que la redondez del agujero interior es de 0,90 mm, la variación del diámetro de la punta del diente está dentro del rango de +3,1 a +4,0 mm, y la variación normal está entre +0,2 y +0,6 mm, cumpliendo los requisitos técnicos.

Tabla 1 requisitos técnicos de la corona dentada modificada

| Profundidad efectiva de la capa endurecida / mm | Dureza de la superficie del diente (HRC) | Dureza del corazón (HRC) | Concentración de carbono superficial de la capa carburada (%) | Propiedades mecánicas del corazón tras el tratamiento térmico | ||||

| σb/MPa | σs/MPa | δ5(%) | ψ(%) | αk/J-cm-2 | ||||

| 3.90~5.10 | 58~62 | 30~45 | 0.75~0.95 | ≥1100 | ≥800 | ≥8 | ≥35 | ≥60 |

El anillo de engranaje interno ultrafino de una gran caja de cambios de transmisión tiene unas dimensiones totales de φ1120mm (diámetro exterior), φ944mm (diámetro interior) y 260mm (anchura). Está hecho de acero 17CrNiMo6, pesa 550Kg, y requiere tratamiento térmico para cumplir los siguientes requisitos técnicos:

Requisitos de distorsión post-calefacción: conicidad ≤ 1,35mm, redondez ≤ 1,35mm, variación de la línea normal común ≤ 0,7 ‰, y contracción circular de la parte superior del diente ≤ 1,5 ‰.

(1) Ruta de procesamiento original, proceso y distorsión de la corona dentada

Ruta de transformación original: torneado en bruto de material de forja → taladrado → conformado de engranajes → carburación y temple → granallado → torneado fino → rectificado de engranajes → producto acabado.

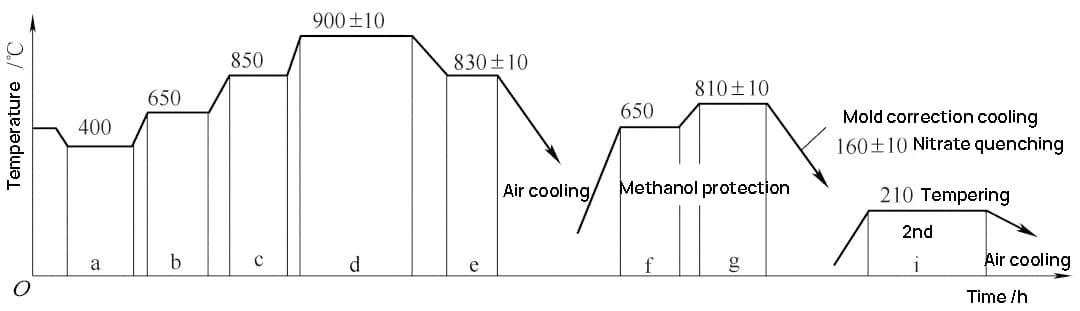

La ruta original del proceso de carburación es: precalentamiento 650 ℃ × 1h → carburación (930 ± 10) ℃ × 50h → reducción de la temperatura, aislamiento térmico 830 ℃ antes de la descarga × 2h → refrigeración por aire de salida → temple a alta temperatura (680 ℃) × 4h → temple y calentamiento (820 ± 10) ℃ × 2,5h → temple isotérmico salino (160 ± 10) ℃ → temple a baja temperatura (210 ± 20) ℃ × 10h → refrigeración por aire de salida.

Después de limpiar el anillo de engranaje, aplique un revestimiento antifugas a 5 piezas por horno.

La atmósfera de cementación es un gas enriquecido con metanol e isopropanol.

Tras la inspección, se descubrió que, si bien todos los demás elementos cumplen los requisitos técnicos, la corona dentada presenta una distorsión significativa.

(2) Mejora del proceso

El normalizado a alta temperatura debe realizarse después del mecanizado de desbaste y antes de la conformación del anillo del engranaje.

Para reducir tensión residual y la tensión térmica y reducir la temperatura de cementación, se aumenta el número de etapas de calentamiento en la fase inicial.

Tras estas mejoras, se han aumentado las temperaturas isotérmicas de 400°C y 850°C, y se ha reducido adecuadamente la temperatura de enfriamiento.

La inspección ha revelado que, aunque la distorsión de la corona dentada ha mejorado en un grado, sigue habiendo casos ocasionales en los que se sale de la tolerancia. Véase en la figura 4 el proceso de cementación.

La corrección de carburación proceso de enfriamiento y el enfriamiento rápido del anillo de engranajes utilizan el método de corrección de la matriz. Véase la Figura 4 para la curva del proceso de enfriamiento por corrección de carburación del anillo de engranajes.

El método de enfriamiento de corrección de la matriz enfría la matriz y el anillo reductor a la vez, lo que permite que el anillo reductor sea corregido por la matriz durante el proceso de enfriamiento.

En el posterior proceso de templado a largo plazo, se eliminan las tensiones generadas durante el temple y el enfriamiento, se estabiliza el tamaño de la corona dentada y se evita el rebote de la distorsión.

Los resultados de la prueba de distorsión son ideales.

Fig. 4 Curva del proceso de enfriamiento de corrección de carburación de la corona dentada grande

La corona dentada JT001 de las cajas de cambios TY320, TY220, D65 y otras tiene un diámetro exterior de 318,1 mm, un diámetro interior de 251,7 mm y una anchura de 51,5 mm.

El material utilizado es 42CrMo que tiene una dureza de temple y revenido de 262 a 302HBW.

En nitruración tratamiento, se requiere un ΔM inferior o igual a 0,10 mm.

(1) Proceso de tratamiento térmico original y distorsión

Normalizado en bruto (880 ℃× 3h) + revenido tras el torneado en bruto (baño de sal 820 ℃× 0,5h, temple en aceite + revenido) + corrección + tratamiento de envejecimiento tras el torneado de acabado (300 ℃× 5h) + conformado de engranajes + nitruración iónica (520 ℃) y posterior enfriamiento con el horno.

A través de la inspección, el valor m y la cantidad de variación están fuera de tolerancia, y la tasa calificada de distorsión del anillo de engranaje es sólo de alrededor de 70%.

(2) Mejora del proceso y los efectos

El proceso original de "temple y revenido antes de la corrección y nitruración" se cambió por el de "corrección y revenido antes de la nitruración".

La tasa de distorsión del anillo de engranaje que cumple las cualificaciones ha aumentado a más de 98%, y la variación del valor ΔM del anillo de engranaje se redujo de un máximo de 0,46 mm antes del ajuste a 0,10 mm después del temple y revenido.

La temperatura de envejecimiento se aumentó de 300°C a 560°C, lo que no sólo garantiza la liberación completa de la tensión de mecanizado, sino que también es de 30 a 50°C superior a la temperatura de nitruración, minimizando así la distorsión del anillo de engranaje nitrurado. El valor máximo de ΔM se redujo de 0,22 mm antes del ajuste a 0,08 mm después del ajuste.

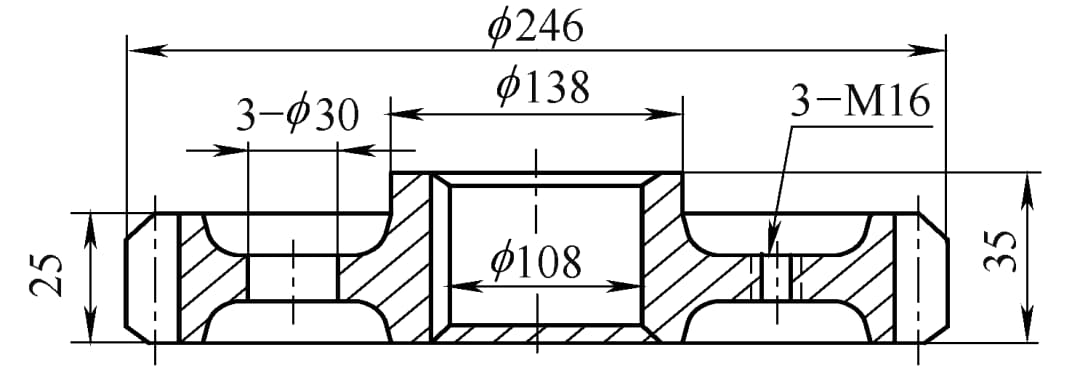

La corona dentada (ver Fig. 5) está hecha de 40Cr acero.

Los requisitos técnicos son: la dureza de temple y revenido es de 28 ~ 32HRC, la dureza de temple de alta frecuencia de la pieza del engranaje es de 48 ~ 52HRC, y la excentricidad del anillo del engranaje es < 0,048mm.

(1) Tecnología de temple de alta frecuencia y distorsión del anillo del engranaje

Los parámetros eléctricos para el proceso de temple de alta frecuencia son los siguientes: la frecuencia de la corriente es de 250kHz, las corrientes del ánodo y de la rejilla son de 7 a 7,5A y de 1,4 a 1,7A, respectivamente, el tiempo de calentamiento es de 30 a 40 segundos, y la presión del agua de refrigeración debe ser mayor o igual a 0,2MPa.

Durante el templado de alta frecuencia, la velocidad de enfriamiento de la pieza cercana al orificio de 30 mm es rápida, mientras que la velocidad de enfriamiento de la pieza alejada del orificio es lenta.

Esta velocidad de enfriamiento desigual es la causa de que la excentricidad del anillo del engranaje quede fuera de tolerancia.

Fig. 5 Esquema de la corona dentada de acero 40Cr

(2) Mejorar el flujo y el efecto del proceso

Mejora del flujo del proceso: forja → torneado en bruto → temple y revenido → torneado fino del círculo exterior y del orificio interior → tallado y desbarbado de engranajes → rasurado y desbarbado de engranajes → limpieza → temple de alta frecuencia de la parte dentada → torneado fino de herramientas vacías en ambos extremos → taladrado y refrentado por puntos → taladrado y roscado → extracción de chavetero único → desbarbado y chorro de arena → limpieza y almacenamiento.

Efecto de mejora: tras el ajuste del flujo del proceso, la excentricidad del anillo del engranaje después del temple de alta frecuencia se encuentra dentro del intervalo de tolerancia.

El anillo de engranaje interno en el mecanismo de dirección de un camión volquete de servicio pesado tiene un diámetro exterior de φ444mm y un diámetro interior de φ372.88mm, con un ancho de diente de 140mm. Está hecho de acero 20CrMnTi.

Los requisitos técnicos para el tratamiento térmico son los siguientes: la concentración de carbono en la superficie debe ser de 0,8% a 1,0% (fracción de masa), la profundidad de la capa de carburación debe ser de 1,1 a 1,5mm, la dureza de la superficie debe ser de 58 a 65HRC, y la dureza del núcleo debe ser de 30 a 45HRC. La redondez debe ser inferior o igual a 0,5 mm.

La estructura metalográfica debe ser martensítica, con austenita retenida de grado 4 como máximo y carbonitruro de grado 5 como máximo.

(1) Flujo de procesamiento del anillo de engranaje interno

Troquelado → forja → mecanizado en bruto → tratamiento térmico previo (normalizado) → mecanizado → carbonitruración → inspección de calidad → granallado con arena → inspección del producto → almacenamiento.

(2) Tratamiento térmico proceso de carbonitruración

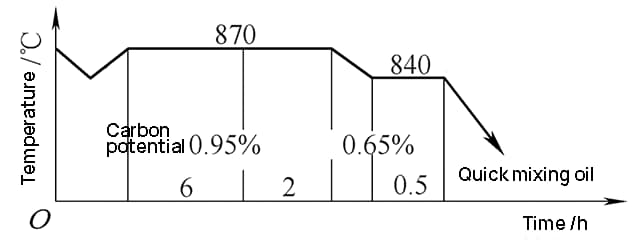

Para la carbonitruración gaseosa y el temple directo a temperatura reducida se utilizó el horno polivalente tipo caja estanca Aixielin. El proceso se muestra en la figura 6.

El proceso consiste en:

Fig. 6 Proceso de carbonitruración gaseosa de la corona dentada interna

(3) Tratamiento térmico proceso de enfriamiento térmico secundario

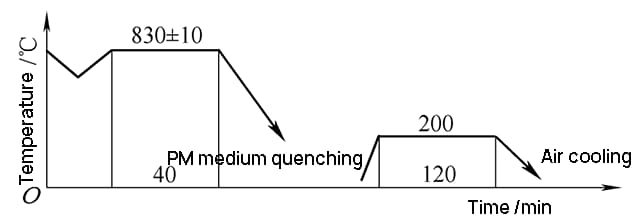

Tras la carbonitruración, la corona dentada se enfría lentamente y se recalienta. A continuación, se templa a presión mediante un soporte interno. El proceso se muestra en la figura 7.

La temperatura de enfriamiento es de 830°C durante 40 minutos.

Un enfriamiento medio refrigerante con una fracción de masa de 10% a 15% PM. El tiempo de transferencia es de 20 segundos, el tiempo de enfriamiento es de 10 segundos, y la temperatura de salida se controla entre 150 y 180°C, que es aproximadamente el enfriamiento rápido a presión.

Se utiliza un utillaje especial para templar el orificio interior del soporte interno.

Fig. 7 Proceso de templado y revenido por calentamiento secundario de la corona dentada interna

(4) Método de carga de herramientas y hornos

La relación entre el diámetro interno y el externo del anillo de engranaje interno es significativamente superior a 1/2, y la pared es delgada.

Esto puede provocar una distorsión de la redondez durante el enfriamiento.

Para reducir el impacto de la gravedad, debe evitarse el apilamiento superpuesto.

Debe mantenerse un espaciado razonable entre los anillos de engranaje para garantizar una refrigeración circunferencial uniforme.

(5) Distorsión de enfriamiento y control

Debe reservarse una cantidad sustancial de tolerancia en función del tratamiento térmico para garantizar la precisión dimensional.

Se elige el proceso de enfriamiento por calentamiento secundario.

El enfriamiento se realiza mediante una prensa de enfriamiento.

Las piezas con una redondez fuera de tolerancia después del temple deben volver a conformarse y templarse utilizando herramientas especiales.

(6) Resultados de la inspección

La dureza de la superficie es de 60 ~ 65HRC, la dureza del núcleo es de 38 ~ 40HRC, el martensita y la austenita residual son de grado 1, el compuesto de carbono y nitrógeno es de grado 1, y la redondez del diámetro exterior es de 0,13 ~ 0,30 mm. Todos están cualificados.

El tamaño de la corona dentada es de 322 mm (diámetro exterior), 281 mm (diámetro interior) y 77 mm (anchura).

El material utilizado es acero 50Mn2. Los requisitos técnicos para el temple de frecuencia media son: la dureza superficial debe estar entre 50 y 55HRC, y la capa endurecida en la raíz del diente debe tener una profundidad de 1 a 4 mm y ser equivalente a 40HRC.

El error de paso acumulado de la corona dentada debe ser inferior a 0,10 mm, el error de dirección del diente debe ser inferior a 0,055 mm y el error de forma del diente debe ser inferior a 0,035 mm.

(1) Máquina herramienta de temple de media frecuencia e inductor

La potencia nominal de la máquina herramienta de temple de frecuencia media no debe ser inferior a 400KW.

El inductor está hecho de tubo cuadrado de cobre de 14 mm x 14 mm con 5 vueltas. La altura del inductor es "a", y se reserva un espacio de "b" entre la corona dentada y el inductor.

La figura 8 es un diagrama esquemático del inductor.

Fig. 8 Esquema del inductor para la corona dentada

1. Imán conductor

2. Anillo reductor

3. Sensor

(2) Especificación para calentamiento y enfriamiento a media frecuencia

Se reserva una holgura de "b + 2 mm" entre la corona dentada y el inductor para tener en cuenta la influencia del imán en la distribución del campo magnético. La altura del inductor también se aumenta a "a + 3 mm".

Las especificaciones de la calefacción eléctrica son: la tensión de salida máxima es de 540 V, la corriente de salida máxima es de 430 A y la frecuencia es de 8000 Hz.

Tras 22 segundos de calentamiento, la zona calentada se vuelve de color rojo brillante, lo que indica que se ha alcanzado la temperatura necesaria para el enfriamiento.

El modo de calentamiento es calentamiento y enfriamiento simultáneos.

La potencia específica común se sitúa entre 0,8 y 1,5 kw/cm2.

El medio de enfriamiento y enfriamiento utilizado es el medio de enfriamiento y enfriamiento AQ251 de la empresa Houghton, con la proporción de concentración controlada entre 9% y 13% (fracción de masa).

(3) Resultados de la inspección

La inspección metalográfica de la estructura y la inspección dimensional cumplen plenamente los requisitos técnicos.

La profundidad de la capa endurecida de la raíz del diente es de 2,5 ~ 4,0 mm.

Desviación de la dirección del diente < 0,05mm, desviación de la forma del diente < 0,04mm, y error acumulativo circunferencial < 0,1mm.

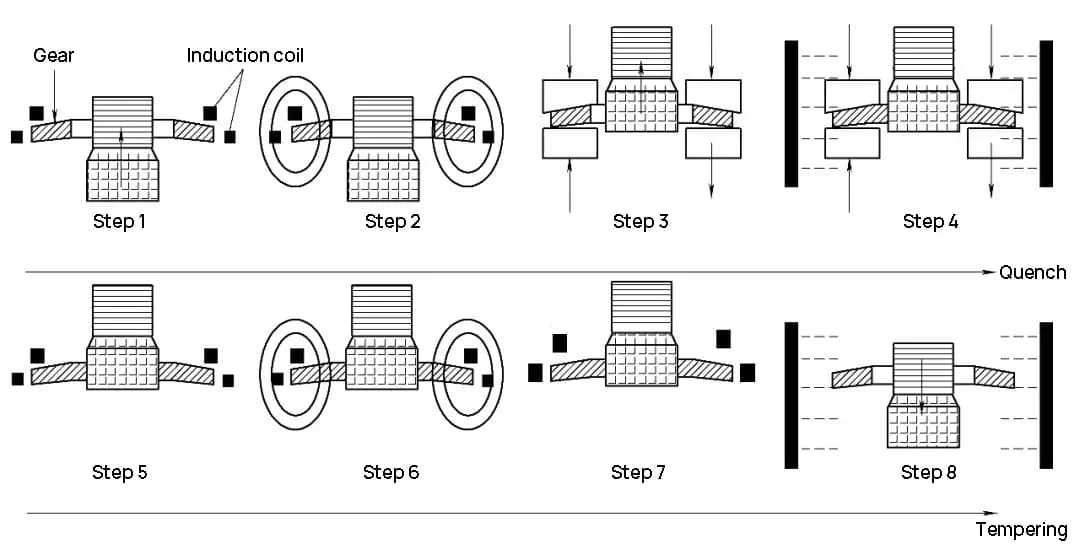

(1) La última tecnología de calentamiento por inducción para el enfriamiento de prensas de troquelado

El último proceso de enfriamiento por presión de la empresa alemana EMA combina las ventajas del enfriamiento por inducción y del enfriamiento por presión.

Sus principales ventajas son:

Esta tecnología se ha aplicado con éxito en la industria de piezas de automóvil. Es adecuada tanto para el temple a presión directo de engranajes de acero con contenido medio de carbono como para el temple a presión de engranajes carburizados, incluidos componentes de anillos de alta precisión como anillos de engranajes, engranajes cónicos y anillos síncronos.

La figura 9 ilustra el diagrama de flujo del proceso de corrección de la distorsión del tratamiento térmico para el endurecimiento por inducción del prensado de moldes de anillos de engranajes.

Paso 1: Fijar la corona dentada deformada al dispositivo de centrado y sujeción no magnético. El dispositivo de sujeción consta de un troquel inferior sólido y un troquel superior.

Paso 2: Calentar la corona dentada a aproximadamente 900°C mediante inducción electromagnética. La temperatura de calentamiento se determina en función del material y puede supervisarse y controlarse con un termómetro de infrarrojos.

Paso 3: Tras un cierto tiempo de mantenimiento, el anillo de engranajes alcanza una temperatura uniforme. A continuación, se presurizan las matrices superior e inferior.

Paso 4: Enfríe inmediatamente la corona dentada rociándola con un medio refrigerante.

Paso 5: Mueva el inductor a la posición combinada de la corona dentada y el molde del núcleo corrector.

Paso 6: Templado y calentamiento de la corona dentada.

Paso 7: A medida que aumenta la temperatura, el anillo del engranaje se dilata ligeramente, creando un pequeño hueco.

Paso 8: Retire el anillo de engranaje del otro extremo del troquel de núcleo.

El troquel del núcleo de corrección, fabricado en acero inoxidable, evita eficazmente que el anillo del engranaje se contraiga.

Fig. 9 Diagrama de flujo del endurecimiento por inducción del prensado de anillos de engranajes de distorsión

(3) Parámetros del proceso y resultados

Véanse los parámetros del proceso y los resultados en la Tabla 2.

Se puede observar en la tabla 2 que la distorsión del engranaje es pequeña: concentricidad < 0,03mm, redondez < 0,03mm, planitud < 0,05mm.

Tabla 2 Parámetros del proceso de temple a presión y resultados de la inspección del engranaje de acero 16MnCrS5

| Parámetros del proceso | Potencia / kw | 250 |

| Frecuencia / kHz | 10 | |

| Tiempo de proceso / min | 4 | |

| Dureza y capa endurecida | Dureza superficial HV30 | 680~780 |

| Profundidad de la capa endurecida / mm | 0.8~1.2 | |

| Dureza del núcleo HV30 | 350~480 | |

| Precisión | Concentricidad / mm | <0.03 |

| Redondez (diámetro interior) / mm | <0.03 | |

| Planitud (superficie inferior) / mm | <0.05 |

La dimensión de la corona dentada de pared delgada es de φ162mm (diámetro exterior), φ111,4mm (diámetro interior) y 48mm (espesor). Está fabricado en acero 20CrMnTi.

Los requisitos técnicos de la corona dentada son los siguientes:

(1) Distorsión del equipo original, proceso y anillo de engranaje

El tratamiento térmico original adopta un horno de cementación continua, y el proceso de carbonitruración es: cementación fuerte 880 ℃ → difusión 860 ℃ → 840 ℃ enfriamiento y temple.

Debido a la estructura compleja, la pared delgada y la asimetría de la corona dentada, la redondez del orificio interior tras el temple por carbonitruración es mayor o igual a 0,12 mm, lo que provoca que la distorsión quede fuera del rango de tolerancia.

(2) Mejora de los equipos y procesos de tratamiento térmico

La línea de producción se ha cambiado por un horno polivalente 2-1-1, que permite un control uniforme y preciso de la temperatura y el potencial de carbono.

Al controlar la profundidad de la capa carburada, se comprobó que una capa menos profunda conduce a un menor potencial de carbono y a una menor distorsión. Por lo tanto, la capa carburada se controla con precisión a una profundidad de 0,6 a 0,7 mm, y la estructura metalográfica se mantiene en el nivel 1 a 2.

Proceso de co-infiltración: infiltración intensiva 860 ℃ → difusión 860 ℃ → 830 ℃ enfriamiento temple (temple adopta Jinyu Y35 - Ⅰ isotérmico graduado. aceite de temple).

A través de la inspección, la redondez del agujero interior se controla dentro de 0,10 mm, que está calificado.

El tamaño del engranaje interno de la cosechadora es de φ315mm (diámetro exterior), φ268,2mm (diámetro interior) y 36mm (anchura). El material utilizado es acero 20CrMnTi con un módulo de 4 mm.

Los requisitos técnicos del engranaje interno son los siguientes:

(1) Proceso original y distorsión de la corona dentada

Proceso original: desbaste → carburación → mecanizado de acabado → calentamiento secundario y temple.

Después del tratamiento térmico, la distorsión del agujero interior es grande, y la redondez del agujero interior está entre 0,35 y 0,80 mm, y la distorsión está fuera de tolerancia.

(2) Mejora del proceso y de los resultados de la inspección

Se ha seleccionado un material de engranaje mejorado con la aprobación del fabricante del motor principal. Se ha decidido adoptar el acero 40Cr.

El material del engranaje se someterá a un tratamiento global de temple y revenido para garantizar la dureza (resistencia) del núcleo del engranaje, seguido de un temple de alta frecuencia de los dientes para evitar que la distorsión se salga del rango de tolerancia.

Los nuevos requisitos técnicos para el material de los engranajes son los siguientes:

Nuevo proceso tecnológico: desbaste de la pieza bruta del engranaje → temple y revenido → mecanizado de acabado → temple de alta frecuencia.

Resultados de la inspección: mediante múltiples pruebas de coincidencia del mecanizado en frío y en caliente, se ajustó el valor del parámetro m del engranaje interno antes del tratamiento térmico, y se cumplieron los requisitos técnicos después del temple de alta frecuencia.

El uso de acero 40Cr para el temple de alta frecuencia en lugar del temple por cementación 20CrMnTi también reduce el coste, y el efecto es bueno después de la carga.

El método de corrección de la formación de la elipse tras el enfriamiento del anillo de engranaje es el siguiente:

El método de corrección del punto caliente se basa en el principio de calentar y enfriar inmediatamente la parte convexa del círculo exterior del anillo dentada (en el punto del eje largo elíptico), lo que lo reduce mediante el efecto de contracción en frío. El punto caliente puede rectificarse calentándolo con una llama de oxígeno acetileno o de oxígeno propano.

Concretamente, hay dos puntos calientes situados simétricamente en el diámetro exterior del eje largo de la elipse y un punto caliente en ambos extremos del diámetro interior simétrico del eje corto. Los puntos calientes deben enfriarse inmediatamente después del calentamiento, por ejemplo mediante refrigeración por agua.

Si la ovalidad es excesiva, puede utilizarse el método de contraataque por calentamiento para una corrección preliminar, seguido del método de corrección de puntos calientes para una corrección posterior, con lo que se obtiene un resultado satisfactorio.

Por último, el templado a baja temperatura debe realizarse a una temperatura entre 170-200 ℃ durante 1 hora, seguido de una nueva comprobación.

Como fundador de MachineMFG, he dedicado más de una década de mi carrera a la industria metalúrgica. Mi amplia experiencia me ha permitido convertirme en un experto en los campos de la fabricación de chapa metálica, mecanizado, ingeniería mecánica y máquinas herramienta para metales. Estoy constantemente pensando, leyendo y escribiendo sobre estos temas, esforzándome constantemente por mantenerme a la vanguardia de mi campo. Deje que mis conocimientos y experiencia sean un activo para su empresa.