¿Se ha preguntado alguna vez por qué algunas piezas metálicas fallan inesperadamente? La resistencia a la fatiga, un factor crítico en ingeniería mecánica, tiene la respuesta. En este esclarecedor artículo, nos adentramos en el fascinante mundo de la resistencia a la fatiga y exploramos los diversos factores internos y externos que influyen en ella. Descubra cómo la comprensión de estos factores puede revolucionar el diseño, la selección de materiales y los procesos de fabricación de componentes de alto rendimiento. Prepárese para desentrañar los secretos que se esconden tras la longevidad y fiabilidad de las piezas metálicas.

La resistencia a la fatiga de los materiales es muy sensible a diversos factores internos y externos.

Los factores externos incluyen la forma, el tamaño, el acabado superficial y las condiciones de servicio de la pieza, mientras que los factores internos incluyen la composición, la microestructura, la pureza y la tensión residual del material.

Un pequeño cambio en estos factores puede provocar fluctuaciones o cambios significativos en el comportamiento del material ante la fatiga. Comprender el impacto de los diversos factores en la resistencia a la fatiga es crucial en la investigación de la fatiga.

Esta investigación proporciona una base para el diseño estructural adecuado de las piezas, la selección apropiada de los materiales y la aplicación eficaz de las tecnologías de procesamiento en frío y en caliente, garantizando que las piezas tengan un alto rendimiento a la fatiga.

Aquí está el contenido en forma de tabla:

| Factor | Descripción |

|---|---|

| Concentración de tensiones | La concentración de tensiones es una de las principales causas de fallo por fatiga en los materiales. Puede evitarse optimizando la forma, seleccionando radios de transición suaves y utilizando métodos de mecanizado de precisión para mejorar la calidad superficial de los componentes. |

| Factor de tamaño | Cuanto mayor sea el tamaño del material, más difícil será controlar el proceso de fabricación, lo que se traducirá en una menor densidad y uniformidad de la organización del material y en un mayor número de defectos metalúrgicos, factores todos ellos que afectan a la resistencia a la fatiga. |

| Estado de tratamiento de la superficie | El estado de procesamiento de la superficie, como la rugosidad superficial y las marcas de las herramientas de mecanizado, afecta a la resistencia a la fatiga. Los daños superficiales pueden provocar una concentración de tensiones y reducir el límite de fatiga. |

| Composición química | La composición química tiene un impacto significativo en la resistencia a la fatiga. Por ejemplo, los tratamientos térmicos superficiales, como el carburizado y la nitruración, pueden mejorar la resistencia a la fatiga del material en la superficie de la pieza. |

| Tratamiento térmico | Un tratamiento térmico adecuado puede mejorar la resistencia a la fatiga de los materiales. Por ejemplo, el temple de alta frecuencia, el carburizado, la cianuración y la nitruración pueden mejorar la resistencia a la fatiga de los muelles. |

| Factores medioambientales | La humedad ambiental tiene un impacto significativo en la durabilidad del acero al cromo de alta resistencia, y el vapor de agua tiene un efecto adverso en la resistencia a la fractura de la mayoría de los metales y aleaciones. |

| Defectos metalúrgicos | Los defectos metalúrgicos, como la presencia de inclusiones, afectan a la resistencia a la fatiga. Las inclusiones frágiles (como óxidos, silicatos, etc.) suponen un riesgo importante para el comportamiento a fatiga del acero. |

| Corrosión | La corrosión también es un factor importante que afecta a la resistencia a la fatiga, por lo que es necesario tener en cuenta medidas anticorrosión en el proceso de diseño y fabricación. |

| Microestructura | Al someter los materiales metálicos a una deformación plástica severa (SPD), se pueden producir microestructuras como granos ultrafinos (UFG) y granos nanocristalinos (NG), que pueden mejorar la resistencia a la fatiga de los materiales. |

| Carga y entorno | Los ensayos de fatiga pueden dividirse en ensayos de fatiga a temperatura ambiente, ensayos de fatiga a alta temperatura, ensayos de fatiga a baja temperatura, etc., según la carga y el entorno. Las distintas condiciones de trabajo tienen efectos diferentes en la resistencia a la fatiga. |

El método convencional para medir la resistencia a la fatiga consiste en utilizar probetas lisas cuidadosamente procesadas.

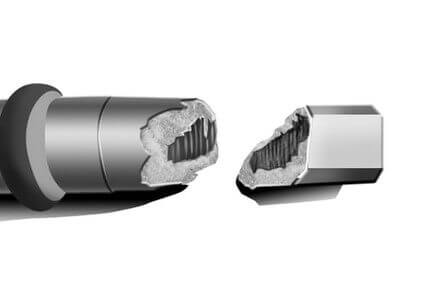

Sin embargo, en la realidad, las piezas mecánicas suelen tener varias formas de huecos, como escalones, chaveteros, roscas y orificios de aceite.

Estas muescas dan lugar a una concentración de tensiones, lo que provoca que la tensión real máxima en la raíz de la muesca sea mucho mayor que la tensión nominal de la pieza.

Como resultado, el fallo por fatiga de la pieza suele iniciarse a partir de estas muescas.

Factor teórico de concentración de esfuerzos Kt:

En condiciones elásticas ideales, la relación entre la tensión real máxima y la tensión nominal en la raíz de la entalladura se calcula basándose en la teoría elástica.

Factor de concentración de la tensión efectiva (o factor de concentración de esfuerzos de fatiga) Kf:

Se evalúa el límite de fatiga de las probetas lisas (σ-1) y el límite de fatiga de las probetas entalladas (σ-1n).

El factor efectivo de concentración de tensiones se ve afectado no sólo por el tamaño y la forma del componente, sino también por las propiedades físicas, el procesamiento, el tratamiento térmico y otros factores del material.

El factor de concentración de tensiones efectivo aumenta con el incremento de la agudeza de la muesca, pero suele ser inferior al factor de concentración de tensiones teórico.

Coeficiente de sensibilidad a la fatiga q:

El coeficiente de sensibilidad a la entalla por fatiga representa la sensibilidad del material a la entalla por fatiga y se calcula mediante la siguiente fórmula:

El intervalo del valor de q está comprendido entre 0 y 1. Cuanto menor sea el valor de q, menos sensible será el material caracterizado a la muesca.

Se ha demostrado que q no sólo es una constante del material, sino que también depende del tamaño de la muesca.

Sólo se considera que el valor de q es independiente de la entalla cuando el radio de la entalla es mayor que un valor específico, que varía para diferentes materiales o estados de tratamiento.

La falta de homogeneidad de la estructura del material y la presencia de defectos internos provocan un aumento de la probabilidad de fallo a medida que aumenta el tamaño del material, lo que reduce su límite de fatiga.

El fenómeno del efecto del tamaño es un problema importante cuando se extrapolan datos de fatiga de pequeñas muestras de laboratorio a piezas prácticas de mayor tamaño.

No es posible reproducir la concentración de tensiones y el gradiente de tensiones de las piezas de tamaño real en muestras pequeñas, lo que provoca una desconexión entre los resultados obtenidos en el laboratorio y los de la industria. fallo por fatiga de determinadas partes específicas.

La superficie mecanizada siempre contiene marcas de mecanizado desiguales, que actúan como pequeñas brechas, lo que provoca una concentración de tensiones en la superficie del material y reduce su resistencia a la fatiga.

La investigación muestra que para el acero y aleaciones de aluminio, el límite de fatiga del mecanizado en bruto (torneado en bruto) se reduce de 10% a 20% o más en comparación con el pulido longitudinal.

Los materiales de mayor resistencia son más sensibles al acabado superficial.

En realidad, ninguna pieza funciona bajo una amplitud de tensión estrictamente constante.

La sobrecarga y las cargas secundarias pueden afectar al límite de fatiga de los materiales.

Los estudios demuestran que los daños por sobrecarga y la formación de cargas secundarias son frecuentes en los materiales.

El daño por sobrecarga se refiere a la disminución del límite de fatiga de un material después de que haya sufrido un cierto número de ciclos bajo una carga superior a su límite de fatiga.

Cuanto mayor es el nivel de sobrecarga, más rápido se produce el ciclo de daños, como se representa en la figura siguiente.

Límite de daños por sobrecarga

En determinadas condiciones, un número limitado de casos de sobrecarga puede no causar daños al material.

Debido a los efectos del refuerzo de la deformación, la pasivación de la punta de la grieta y la tensión de compresión residual, el material también se refuerza, mejorando así su límite de fatiga.

Así pues, la idea de daño por sobrecarga debe revisarse y modificarse.

El fenómeno de la formación secundaria de la carga se refiere a un aumento del límite de fatiga de un material tras un cierto número de ciclos sometido a un esfuerzo inferior al límite de fatiga pero superior a un determinado valor límite.

El impacto de la formación de cargas secundarias depende de las propiedades del propio material.

En general, los materiales con buena plasticidad deben tener un ciclo de entrenamiento más largo y someterse a una tensión de entrenamiento mayor.

La resistencia a la fatiga y la resistencia a la tracción tienen una fuerte correlación en determinadas condiciones.

Por consiguiente, en determinadas condiciones, cualquier elementos de aleación que mejoran la resistencia a la tracción también pueden mejorar la resistencia a la fatiga del material.

Entre los diversos factores, el carbono es el que más repercute en la resistencia de los materiales.

Sin embargo, algunas impurezas que se forman inclusiones en el acero puede tener un efecto negativo en la resistencia a la fatiga.

El efecto del tratamiento térmico sobre la resistencia a la fatiga es en gran medida el efecto de la microestructura, ya que diferentes tratamientos térmicos dan lugar a diferentes microestructuras.

Aunque la misma composición de materiales puede alcanzar la misma resistencia estática mediante diversos tratamientos térmicos, su resistencia a la fatiga puede variar enormemente debido a las diferentes microestructuras.

A un nivel de resistencia similar, la resistencia a la fatiga de la perlita en escamas es notablemente inferior a la de la perlita granular.

Cuanto más pequeñas son las partículas de cementita, mayor es la resistencia a la fatiga.

El impacto de la microestructura en la propiedades de fatiga de los materiales no sólo está relacionada con las propiedades mecánicas de diversas estructuras, sino también con las características de tamaño y distribución del grano de las estructuras en la estructura compuesta.

El refinamiento del grano puede mejorar la resistencia a la fatiga del material.

La presencia de inclusiones o los agujeros creados por ellas pueden actuar como pequeñas muescas, provocando la concentración de tensiones y deformaciones bajo cargas alternas, y convertirse en el origen de fracturas por fatiga, lo que repercute negativamente en el comportamiento a fatiga de los materiales.

El impacto de las inclusiones en la resistencia a la fatiga depende de varios factores, como el tipo, la naturaleza, la forma, el tamaño, la cantidad y la distribución de las inclusiones, así como el nivel de resistencia del material y el estado y nivel de la tensión aplicada.

Los distintos tipos de inclusiones tienen propiedades mecánicas y físicas únicas, y su efecto sobre propiedades de fatiga varía. Las inclusiones plásticas, como los sulfuros, tienden a tener poco impacto en las propiedades de fatiga del acero, mientras que las inclusiones frágiles, como los óxidos y los silicatos, tienen un efecto adverso significativo.

Las inclusiones con un coeficiente de dilatación mayor que la matriz, como los sulfuros, tienen un menor impacto debido a la tensión de compresión en la matriz, mientras que las inclusiones con un coeficiente de dilatación menor que la matriz, como la alúmina, tienen un mayor impacto debido a la tensión de tracción en la matriz. La compacidad de la inclusión y del metal base también afecta a la resistencia a la fatiga.

El tipo de inclusión también puede influir en su impacto. Los sulfuros, que son fáciles de deformar y están bien combinados con el metal base, tienen menos impacto, mientras que los óxidos, nitruros y silicatos, que son propensos a separarse del metal base, dan lugar a una concentración de tensiones y tienen un mayor efecto adverso.

El impacto de las inclusiones en las propiedades de fatiga de los materiales varía en diferentes condiciones de carga. En condiciones de carga elevada, la carga externa es suficiente para inducir el flujo plástico en el material, independientemente de la presencia de inclusiones, y su impacto es mínimo.

Sin embargo, en el rango de tensiones límite de fatiga del material, la presencia de inclusiones provoca una concentración local de la deformación y se convierte en el factor de control de la deformación plástica, afectando significativamente a la resistencia a la fatiga.

En otras palabras, las inclusiones afectan principalmente al límite de fatiga del material y tienen poco efecto sobre la resistencia a la fatiga en condiciones de alta tensión. Para mejorar la resistencia a la fatiga de los materiales, se han utilizado métodos de fundición de purificación, como la fundición al vacío, la desgasificación al vacío y la desulfuración al vacío. escoria electrostática refundición, puede utilizarse para reducir eficazmente el contenido de impurezas del acero.

Además del acabado superficial mencionado anteriormente, la influencia del estado de la superficie también abarca los cambios en las propiedades mecánicas de la superficie y el efecto del tensión residual sobre la resistencia a la fatiga.

La alteración de las propiedades mecánicas de la capa superficial puede deberse a la diferente composición química y microestructura de la capa superficial, o al refuerzo por deformación de la superficie.

Tratamientos térmicos superficiales, como el carburizado, nitruracióny la carbonitruración, no sólo pueden aumentar la resistencia al desgaste de los componentes, sino también mejorar su resistencia a la fatiga, en particular su resistencia a la fatiga por corrosión y a las picaduras.

El impacto del tratamiento térmico químico superficial sobre la resistencia a la fatiga depende en gran medida del modo de carga, la concentración de carbono y nitrógeno en la capa, la dureza y el gradiente de la superficie, la relación entre la dureza de la superficie y la dureza del núcleo, la profundidad de la capa, y el tamaño y la distribución de la tensión de compresión residual formada durante el tratamiento superficial.

Numerosas pruebas han demostrado que, siempre que primero se mecanice una muesca y después se someta a un tratamiento térmico químico, en general, cuanto más afilada sea la muesca, mayor será la mejora de la resistencia a la fatiga.

El efecto del tratamiento superficial sobre las propiedades de fatiga varía en función del modo de carga.

Bajo carga axial, no hay una distribución desigual de la tensión a lo largo de la profundidad de la capa, lo que significa que la tensión en la superficie y debajo de la capa es la misma.

En este escenario, el tratamiento superficial sólo puede mejorar el rendimiento a la fatiga de la capa superficial, ya que el material del núcleo no se refuerza, lo que limita la mejora de la resistencia a la fatiga.

En condiciones de flexión y torsión, la tensión se concentra en la capa superficial y el tensión residual del tratamiento superficial y la tensión externa se superponen, reduciendo la tensión real en la superficie.

Al mismo tiempo, el refuerzo del material de la superficie mejora la resistencia a la fatiga en condiciones de flexión y torsión.

Por el contrario, los tratamientos térmicos químicos como el carburizado, la nitruración y la carbonitruración pueden reducir en gran medida la resistencia a la fatiga del material si la resistencia superficial del componente se reduce debido a descarburización durante el tratamiento térmico.

Del mismo modo, la resistencia a la fatiga de los recubrimientos superficiales, como el Cr y el Ni, disminuye debido al efecto de entalla causado por las grietas en los recubrimientos, la tensión de tracción residual causada por los recubrimientos en el metal base, y fragilización por hidrógeno causada por la absorción de hidrógeno durante el proceso de galvanoplastia.

El temple por inducción, el temple superficial a la llama y el temple en cáscara de aceros de baja templabilidad pueden dar lugar a una cierta profundidad de la capa de dureza superficial y formar una tensión de compresión residual favorable en la capa superficial, lo que lo convierte en un método eficaz para mejorar la resistencia a la fatiga de los componentes.

Laminado y granallado de superficies granallado también puede crear una cierta profundidad de capa de endurecimiento por deformación en la superficie de las probetas y producir tensión de compresión residual, que también es una forma eficaz de mejorar la resistencia a la fatiga.

La mejora de la resistencia a la fatiga de los materiales mediante la optimización de las condiciones de procesamiento de la superficie puede lograrse de varias maneras:

Introducción de la tensión residual de compresión: Casi al final del procesamiento de los componentes, se utilizan métodos como el granallado para introducir una cierta magnitud y profundidad de tensión compresiva. Esto puede mejorar eficazmente la integridad de la superficie y aumentar la vida útil y la resistencia a la fatiga. Está ampliamente aceptado que la tensión de compresión residual es un mecanismo de refuerzo crítico para mejorar la resistencia a la fatiga y la resistencia a la corrosión bajo tensión de los materiales de ingeniería.

Optimización de la deformación superficial: La búsqueda del endurecimiento por procesamiento a nanoescala puede sacrificar la ductilidad en favor de la resistencia, pero acelera la propagación de grietas, lo que es perjudicial para la fatiga. Por lo tanto, debe evitarse la búsqueda excesiva del efecto endurecedor de la deformación superficial para prevenir impactos adversos en el rendimiento a la fatiga.

Fortalecimiento rodante: Como una de las técnicas mecánicas de refuerzo de superficies, el proceso de refuerzo por laminación puede mejorar eficazmente el comportamiento a la fatiga, la resistencia al desgaste, la resistencia a la corrosión y la tolerancia a los daños de los materiales. Esta técnica se ha aplicado a tratamientos de modificación de superficies como los de los álabes de motores de aviación.

Tecnologías de modificación de superficies: Gracias a las tecnologías de modificación de superficies, se puede mejorar la dureza de la superficie del material, su resistencia al desgaste y a la corrosión, al tiempo que se reduce la probabilidad de que se produzcan daños por fatiga. La optimización de la integridad del material puede reducir los defectos internos y la tensión residual, mejorando así su comportamiento ante la fatiga.

Influencia del tratamiento térmico y la microestructura: Diferentes estados de tratamiento térmico dan lugar a diferentes microestructuras, por lo que el efecto del tratamiento térmico sobre la resistencia a la fatiga es esencialmente la influencia de la microestructura. Controlando el proceso de tratamiento térmico, puede obtenerse una microestructura más propicia para mejorar la resistencia a la fatiga.

El impacto específico de la humedad ambiental en la resistencia a la fatiga de diferentes materiales se refleja principalmente en los siguientes aspectos:

Para el acero al cromo de alta resistencia, la humedad ambiental tiene un impacto significativo en su durabilidad. En determinadas condiciones de humedad y calor, la vida a fatiga del material se ve afectada, lo que acelera la propagación de grietas.

El comportamiento a fatiga de los materiales metálicos también se ve afectado por el entorno, especialmente en el caso de la fatiga por corrosión. Se refiere a la respuesta de los materiales metálicos bajo los efectos interactivos de los medios corrosivos y las cargas cíclicas, a menudo se utiliza para describir el comportamiento a la fatiga de los materiales en ambientes acuosos.

Los estudios sobre el comportamiento a la fatiga por tracción de los laminados compuestos de fibra de carbono en diferentes condiciones ambientales (como el estado seco a temperatura ambiente, el estado seco a baja temperatura y el estado húmedo a alta temperatura) indican que los ambientes húmedos y calientes son uno de los principales factores que afectan a las propiedades mecánicas de estos materiales compuestos.

La investigación sobre la tendencia y el mecanismo de degradación del rendimiento a la fatiga del CFRP (polímero reforzado con fibra de carbono) en un entorno húmedo y caliente muestra que tales condiciones causan diferentes formas y grados de daño a la matriz del CFRP, las fibras y la interfaz fibra-matriz, lo que conduce a la degradación de las propiedades mecánicas del CFRP.

Bajo un ambiente de 60℃/95% HR, el rendimiento a la fatiga de las uniones adhesivas CFRP/aleación de aluminio disminuye con el aumento del tiempo de envejecimiento, y la disminución de la resistencia a la fatiga es más notable en las primeras etapas de envejecimiento.

Los estudios han revelado que los ambientes húmedos tienen un impacto significativo tanto en el mecanismo como en el grado de los daños por fatiga. Cuanto mayor es la humedad relativa, más graves son los daños por fatiga.

Los efectos de la corrosión sobre la resistencia a la fatiga de metales y aleaciones en diferentes condiciones ambientales se reflejan principalmente en los siguientes aspectos:

Impacto de la precorrosión: La precorrosión puede afectar significativamente a la curva S-N de fatiga y al comportamiento de iniciación de grietas por fatiga de las aleaciones de aluminio, pero no tiene ningún impacto en el comportamiento de propagación de grietas. La vida de iniciación de grieta después de la pre-corrosión sólo representa menos de 20% de la vida total, lo que conduce a una fuerte disminución de la vida de fatiga.

Deformación en ambientes corrosivos: Los materiales metálicos de uso médico sufren cierta deformación durante los procesos de fatiga en entornos aéreos convencionales. Sin embargo, esta deformación se agrava en entornos corrosivos, lo que afecta al rendimiento a fatiga.

Desgaste y corrosión en entornos marinos: Los estudios sobre las propiedades de corrosión y desgaste de los materiales metálicos en entornos marinos indican que el mecanismo de desgaste pasa gradualmente del desgaste abrasivo a un mecanismo dominado por la fatiga por corrosión acelerada por el desgaste.

Disminución de la resistencia a la fatiga en entornos erosivos: En condiciones ambientales erosivas, el grado de disminución de la resistencia a la fatiga de los metales o aleaciones depende del estado del medio y de las condiciones de ensayo. Por ejemplo, el límite aparente de resistencia a la fatiga observado en el acero en el aire deja de serlo en entornos corrosivos.

Características de la fatiga por corrosión en entornos de corrosión atmosférica severa: Aún quedan muchas cuestiones por estudiar en el campo del fallo por fatiga por corrosión de las aleaciones de aluminio bajo el acoplamiento de los duros entornos de corrosión atmosférica y las condiciones de carga dinámica de los ferrocarriles de alta velocidad. Esto indica que la corrosión tiene un impacto significativo en la resistencia a la fatiga de metales y aleaciones en estos entornos específicos.

Características de la curva S-N de la fatiga por corrosión: La curva S-N de fatiga por corrosión no tiene parte horizontal, lo que indica que el límite de fatiga por corrosión es el valor bajo una determinada vida, es decir, sólo existe un límite de fatiga por corrosión condicional. Esto sugiere que los factores que afectan a la resistencia a la fatiga en un entorno de corrosión son más complejos que en el aire.

Comportamiento a la fatiga en entornos corrosivos específicos: Los estudios sobre el comportamiento a la fatiga de materiales de aleación de aluminio aeroespacial en un entorno de corrosión de NaCl 3,5% indican que el comportamiento a la fatiga en un entorno corrosivo tiene un impacto significativo en la resistencia a la fatiga de metales y aleaciones.

La influencia de la microestructura (granos ultrafinos, nanogranos) en la resistencia a la fatiga de los materiales metálicos se refleja principalmente en los siguientes aspectos:

Relación entre el ajuste granulométrico y la resistencia a la fatiga:

Las investigaciones indican que, en el caso de los materiales de una composición específica, cuando se ajusta su tamaño de grano dentro de un amplio margen para modificar su resistencia, la resistencia a la fatiga del material aumentará con el incremento de la resistencia a la tracción, para luego disminuir. Esto implica que, dentro de un cierto rango, la reducción del tamaño de grano puede mejorar la resistencia a la fatiga del material, pero cuando el tamaño de grano se reduce hasta cierto punto, los granos excesivamente refinados pueden provocar una disminución de la resistencia a la fatiga.

El efecto de la fracción de volumen del límite de grano:

Los materiales de grano ultrafino y nanométricos tienen granos pequeños y una gran fracción de volumen de límite de grano, lo que les confiere propiedades únicas y excelentes. Sin embargo, estos materiales producen un gran número de defectos durante el proceso de refinamiento del grano, lo que provoca reducciones significativas de la tenacidad y la plasticidad, la desaparición de la capacidad de endurecimiento por deformación, afectando así al rendimiento a fatiga en ciclos bajos.

El impacto de la deformación plástica en la resistencia a la fatiga:

Al someter los materiales metálicos a una deformación plástica severa (SPD), se pueden producir microestructuras como granos ultrafinos y nanogranos, mejorando así la resistencia a la fatiga del material. Sin embargo, tras ser tratados con SPD, la resistencia a la fatiga de los metales puros representados por el cobre parece alcanzar un valor de saturación, lo que indica que existen ciertas limitaciones para seguir mejorando la resistencia a la fatiga mediante la optimización del proceso SPD.

El papel de la energía de falla de apilamiento:

Durante la deformación cíclica, con la disminución de la energía de falla de apilamiento, la inestabilidad microestructural causada por el crecimiento de grano y las bandas de cizalla altamente localizadas por deformación muestran una mejora notable. Esto sugiere que el mecanismo microscópico del daño por fatiga del material cambiará gradualmente del crecimiento de grano dominado por la migración del límite de grano a otras formas, lo que afectará al rendimiento a fatiga.

La diferencia en el rendimiento a la fatiga bajo control de tensión y control de deformación:

El refinamiento de los granos de los materiales metálicos hasta convertirlos en granos ultrafinos o nanogranos puede mejorar su comportamiento ante la fatiga de alto ciclo en condiciones de tensión controlada, pero a menudo reduce su comportamiento ante la fatiga de bajo ciclo en condiciones de deformación controlada. Esto se debe principalmente a que una vez que los granos se refinan hasta el nivel submicrónico o nanométrico, la microestructura del material cambia, lo que afecta al rendimiento a fatiga.