La tecnología de soldadura láser se caracteriza por su gran eficacia y flexibilidad. En el proceso de fabricación de automóviles, puede utilizarse para soldar carrocerías y diversos componentes de automóviles, reducir el peso total de la carrocería, mejorar la precisión del montaje de la carrocería y satisfacer las demandas de ligereza y mejora de las prestaciones de seguridad en la fabricación de automóviles.

También ayuda a reducir los costes de montaje y estampado en la fabricación de automóviles, mejorando así la integración de la carrocería.

Por tanto, cómo aplicar activa y eficazmente soldadura láser se ha convertido en una consideración para los actuales fabricantes de automóviles. Este artículo tratará en detalle la aplicación de la tecnología de soldadura láser.

La soldadura láser, fundamentalmente una tecnología de soldadura por fusión, utiliza un rayo láser como fuente de energía primaria. Mediante una determinada fuerza de impacto, completa la soldadura de las piezas de trabajo.

La generación del haz láser se consigue mediante un oscilador óptico. Cuando un rayo láser de alta potencia actúa sobre la superficie metálica, puede vaporizar rápidamente el metal. A medida que el líquido de metal fundido envuelve el agujero vaporizado, se forma un cordón de soldadura bajo la reacción de la tensión y el método de calentamiento y enfriamiento, completando finalmente la soldadura del metal.

Es importante tener en cuenta que el rayo láser tiene diferentes densidades a diferentes potencias, lo que afecta a la profundidad del cordón de soldadura. A medida que aumenta la densidad del rayo láser, aumenta la profundidad de fusión, lo que da lugar a un cordón de soldadura más profundo. A la inversa, reducirá la profundidad de fusión, haciéndola menos profunda.

Las ventajas de la tecnología de soldadura láser desempeñan un papel importante en la fabricación actual de automóviles, que se refleja principalmente en los siguientes aspectos: la soldadura real está sometida a un pequeño rango de afectación térmica y una menor deformación. La calidad y precisión de la soldadura son relativamente altas, lo que asegura la estética al tiempo que garantiza la calidad.

La operación de soldadura específica es flexible, eficiente y puede satisfacer las necesidades de la empresa. El ruido de construcción es bajo, y tiene un impresionante efecto de ahorro de energía. Es adecuado para soldar materiales quebradizos, de alta resistencia y con un punto de fusión elevado. Para más detalles, véase la Tabla 1.

Tabla 1: Comparación de la puntuación de las distintas tecnologías de soldadura

| Proyecto de comparación | Soldadura láser | Soldadura por haz de electrones | soldadura por arco con gas inerte de tungsteno | Soldadura por resistencia |

| Eficacia de la soldadura | 6 | 7 | 4 | 8 |

| Gran relación de profundidad | 9 | 8 | 3 | 4 |

| Morfología de la sección de soldadura | 8 | 8 | 5 | 5 |

| Soldadura a presión atmosférica | 9 | 3 | 7 | 9 |

| Soldadura de materiales de alta reflectividad | 4 | 8 | 7 | 8 |

| coste | 4 | 3 | 8 | 8 |

| Costes de explotación | 6 | 6 | 7 | 9 |

| fiabilidad | 8 | 4 | 8 | 9 |

| Alta velocidad de soldadura | 9 | 9 | 8 | 2 |

Sin embargo, la tecnología de soldadura láser también presenta ciertas deficiencias, en concreto: elevados requisitos para las posiciones de soldadura, centrándose en el alcance de los requisitos de soldadura. No es adecuada para materiales con un grosor considerable.

El efecto de la soldadura se ve afectado cuando se sueldan materiales con alta conductividad térmica. La baja eficiencia de conversión de energía y el rápido tiempo de solidificación del cordón de soldadura limitan en cierta medida el efecto de la soldadura.

En el ámbito de la tecnología de soldadura por láser, la soldadura por conducción láser se refiere al proceso en el que dos o más piezas se funden en un todo unificado después de fundirse y enfriarse, logrando una soldadura eficaz. Este método no requiere la adición de fundente, lo que ofrece una ventaja de ahorro de costes.

Durante la operación, bajo el efecto del rayo láser, la temperatura de la superficie de las piezas a soldar alcanza rápidamente el punto de ebullición, vaporizando el metal y creando una cavidad, como se ilustra en la figura 1.

La cavidad deja de profundizar una vez que la presión de retroceso del vapor metálico se equilibra con la tensión superficial del metal líquido y la gravedad. La soldadura se completa una vez que la cavidad de profundidad estable se cierra, marcando la finalización de la soldadura láser de penetración profunda.

Actualmente, en la fabricación de automóviles, la soldadura por conducción láser se aplica ampliamente en el ensamblaje de carrocerías, la agrupación y la soldadura de componentes. Por ejemplo, modelos de Volkswagen como el Passat, el Tiguan y el Jettas emplean este método de soldadura en la soldadura de sus paneles laterales. Del mismo modo, algunos modelos de Peugeot y Citroën utilizan la soldadura por conducción láser para sus puertas.

Además, en función de los tipos de cordones de soldadura, existen varias clasificaciones, entre las que se incluyen los cordones rectos simples, los cordones múltiples y los cordones no lineales. Debido a la simplicidad de producir un único cordón de soldadura, se ha adoptado ampliamente.

Volkswagen, en Alemania, fue el pionero en aplicar la soldadura láser por puntos al chasis del modelo Audi en 1985, y Toyota, en Japón, le siguió en 1986 con la soldadura láser por hilo para el bastidor lateral de la carrocería del vehículo.

La aplicación a gran escala de la tecnología de soldadura por costura láser en Norteamérica comenzó en 1993, cuando Estados Unidos pretendía mejorar la competitividad de los coches americanos frente a los japoneses con el Proyecto 2mm.

Hasta la fecha, casi todos los fabricantes de automóviles de renombre del mundo han adoptado ampliamente la tecnología de soldadura por cosido láser, que abarca componentes estructurales como marcos laterales, paneles interiores de puertas, marcos de parabrisas, carcasas de ruedas, paneles de suelo y pilares centrales.

Estados Unidos fue uno de los primeros en introducir el láser de alta potencia en la industria automovilística, con decenas de estaciones de procesamiento láser en la zona de Detroit, centradas en el corte de piezas metálicas de automóviles y la soldadura de engranajes. Este avance ha reducido de cinco a dos años el tiempo necesario para rediseñar los automóviles.

General Motors, en Estados Unidos, ha implantado más de veinte líneas de producción de procesamiento por láser, y Ford Motor Company ha empleado láseres Nd:YAG combinados con robots industriales para soldar carrocerías de automóviles, reduciendo considerablemente los costes de fabricación.

En el año 2000, 50% de las líneas de producción de soldadura por puntos de resistencia de las tres principales empresas automovilísticas estadounidenses fueron sustituidas por líneas de soldadura láser.

En Japón, la aplicación con éxito de la soldadura láser en líneas de producción ha acaparado la atención mundial, como el innovador método de soldadura láser de finas láminas de acero antes de prensarlas para formar piezas de carrocería de automóviles, que ahora emulan la mayoría de fabricantes de automóviles del mundo.

Muchas empresas automovilísticas de renombre han establecido líneas de producción especializadas en soldadura láser: La línea de soldadura de ensamblaje de suelos de automóviles de Thyssen, la línea de procesamiento láser de engranajes de Volkswagen y Mercedes-Benz, que ha instalado equipos de procesamiento láser en 8 de sus 18 plantas.

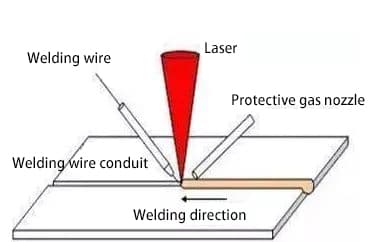

En la tecnología de soldadura por láser, el principio de la soldadura láser de hilo relleno consiste en añadir un material de soldadura específico en el cordón de soldadura. El rayo láser funde el material de soldadura añadido, formando una unión soldada.

En comparación con los métodos tradicionales de soldadura sin hilo, la soldadura láser con hilo ofrece importantes ventajas. No solo amplía el campo de aplicación de la soldadura láser, sino que también permite soldar chapas gruesas a menor potencia, logrando una alta calidad de soldadura.

Es importante tener en cuenta que en la soldadura láser por hilo, tanto el hilo como el material base deben fundirse. Esto crea pequeños orificios en el material base, lo que permite que el alambre y el material base se fusionen completamente y formen un nuevo baño fundido mixto.

Este baño de fusión mixto difiere significativamente del alambre de soldadura y del material base, mejorando potencialmente ciertas deficiencias de rendimiento del material base. El uso de un hilo de soldadura con una composición adecuada como material de aportación garantiza que el cordón de soldadura tenga una alta resistencia al desgaste y a la corrosión.

En la soldadura láser, el principio de la soldadura híbrida láser-arco combina una fuente de calor láser con un arco eléctrico para actuar conjuntamente sobre un único baño de fusión, consiguiendo así la soldadura. Como se muestra en la Figura 2, este método de soldadura se caracteriza por una deformación mínima, alta velocidad y gran adaptabilidad.

En la producción de la serie de automóviles de Audi AG en Alemania, la soldadura híbrida por arco láser se aplica a la soldadura de las carrocerías de aluminio más críticas. Esta carrocería pertenece a la segunda generación de la serie de lujo Audi A8, diseñada centrándose en la seguridad contra impactos y la resistencia a la deformación torsional. Los cordones de soldadura producidos mediante soldadura híbrida por arco láser cumplen todos los requisitos, mostrando tenacidad, alta resistencia y fusión profunda.

Para satisfacer las altas expectativas de los clientes de este coche, cada detalle se elabora meticulosamente para garantizar la calidad de fabricación. Los estrechos cordones de soldadura de la soldadura híbrida por láser cumplen los altos estándares de apariencia exigidos para las piezas de trabajo, eliminando la necesidad de tiras de plástico para rellenar las esquinas en la parte superior del bastidor de la carrocería.

En la fabricación de vehículos ligeros deben cumplirse todos los requisitos mencionados, además de algunas condiciones especiales, y el proceso de producción de una carrocería totalmente de aluminio tiene exigencias aún más estrictas.

En la tecnología de soldadura láser, la soldadura láser a distancia permite el procesamiento a larga distancia con la ayuda de cabezales galvanométricos de escaneo de alta velocidad, realizando soldaduras con haces láser de diferentes potencias en las piezas.

Gracias a sus exclusivas ventajas tecnológicas, se utiliza ampliamente en los techos solares panorámicos de Mercedes-Benz y en la soldadura lateral de automóviles Volkswagen y Audi. Actualmente, al aplicar la soldadura láser a distancia en la fabricación de automóviles, ofrece las siguientes ventajas:

(1) Alta precisión de posicionamiento, que permite una soldadura rápida para satisfacer las necesidades de fabricación de las empresas de automoción.

(2) La capacidad de combinar diferentes resistencias estructurales para la soldadura, satisfaciendo las necesidades de diversas formas de cordones de soldadura.

La soldadura láser a distancia exige materiales y equipos de alta calidad. Con componentes más gruesos, no es posible reducir la profundidad del cordón de soldadura, lo que se traduce en una menor resistencia al cizallamiento en la soldadura.

En la tecnología de soldadura por láser, la soldadura fuerte por láser ofrece ventajas como formas estéticamente agradables y un sellado resistente, junto con una alta resistencia de la soldadura. El principio fundamental consiste en enfocar un rayo láser sobre la superficie del alambre de aportación, fundirlo y, a continuación, introducirlo en la zona de soldadura para completar el proceso de soldadura fuerte.

Aunque es similar a la soldadura por fusión, en este método el material base no se funde. Por lo tanto, el material de soldadura debe tener un punto de fusión más bajo que el material base, lo que permite una soldadura eficaz a través del material de soldadura líquida, como se ilustra en la figura 3.

Actualmente, la soldadura fuerte por láser se emplea para soldar tapas de maleteros de vehículos Volkswagen, Haima, Chery y Audi. También se utiliza con frecuencia en las uniones del techo y los bastidores laterales de marcas como Cadillac, Porsche, Ford y Volkswagen.

Cuando se utiliza esta técnica, es crucial tener en cuenta el impacto de diversos factores en el proceso de soldadura, especialmente los parámetros del proceso, como la velocidad de soldadura, la potencia del láser y el diámetro del haz. Estos parámetros deben ajustarse y diseñarse en función de los requisitos específicos de soldadura para garantizar la eficacia de la soldadura fuerte por láser.

Los equipos de soldadura fuerte por láser suelen integrar la lente de procesamiento de la soldadura fuerte en un brazo robótico. El rayo láser se enfoca en la unión de las chapas, fundiendo el alambre de relleno (por ejemplo, alambre de cobre-silicio) para conectar las piezas. El éxito de este método radica en lograr una resistencia de la unión cercana a la de la soldadura, y sus soldaduras son conocidas por su belleza.

Las soldaduras producidas mediante soldadura láser son famosas por sus elevadas propiedades de sellado y su aspecto liso y limpio, lo que hace casi innecesaria la repetición del trabajo. Por ejemplo, las carrocerías de los vehículos pueden pintarse directamente después de limpiarlas.

Los láseres de diodo Laserline gozan de gran prestigio en todo el mundo por su utilidad en el campo de la soldadura por láser. Más de 800 láseres de diodo LDF se han utilizado con éxito a largo plazo en aplicaciones de montaje de carrocerías de automóviles en todo el mundo. La soldadura fuerte por láser de alta calidad no sólo requiere una alta resistencia de la soldadura y un impacto térmico mínimo, sino que también exige un atractivo estético de las uniones soldadas.

Una importante ventaja de procesamiento de los láseres semiconductores es la estabilidad del baño de fusión que producen. Además, el módulo de tres haces desarrollado por Laserline ha demostrado mayores ventajas en aplicaciones de soldadura fuerte, garantizando conexiones de soldadura de alta calidad sin reducir la velocidad de soldadura, incluso al soldar materiales difíciles como chapas de acero galvanizadas en caliente.

En la producción de carrocerías de automóviles, la soldadura láser ya se ha convertido en un método de procesamiento habitual.

Sin embargo, el uso cada vez mayor de materiales de chapa de acero galvanizado ha introducido algunos problemas, como el aumento de las salpicaduras de partículas durante la soldadura fuerte y la ondulación en la conexión de la soldadura, lo que ha obligado a reducir la velocidad de procesamiento para evitar estos problemas.

Laserline ha desarrollado una solución innovadora: utilizar un módulo multihaz, con haces laterales situados delante del haz principal, para eliminar primero la capa galvanizada alrededor del cordón de soldadura, garantizando así un proceso de soldadura sin problemas y sin necesidad de reducir la velocidad de soldadura. Esta técnica ha sido bien recibida en la industria.

La soldadura tradicional por láser de diodos de chapas de acero galvanizado emplea la tecnología de haz único, con la fuente láser integrada en el robot de soldadura. Gracias a la estabilidad del baño de fusión producido por los láseres de diodo, es posible el revestimiento por láser con plata o latón como material base.

Las soldaduras son estéticamente agradables y de gran calidad. Volkswagen Touran realizó en su día una comparación experimental entre un láser YAG de 4 kW y un láser de diodo de 6 kW para soldadura fuerte en Wolfsburg, Alemania. La estabilidad operativa del láser de diodo LDF se confirmó en la producción en serie.

Para la industria de fabricación de automóviles, las diferentes tecnologías de soldadura láser ofrecen distintos valores de utilización.

Elegir el método de soldadura adecuado para las diferentes piezas de un vehículo puede mejorar la calidad general de la fabricación de automóviles y satisfacer las necesidades de las empresas automovilísticas en cuanto a costes y eficacia de la soldadura.

Mediante el análisis de los principios, ventajas y desventajas de las tecnologías de soldadura láser, este artículo explora los efectos de la aplicación de la soldadura láser por autofusión, la soldadura láser por relleno de alambre, la soldadura láser por arco compuesto, la soldadura láser a distancia y la soldadura láser en la fabricación de automóviles.

Proporciona experiencia en soldadura a la industria automovilística, pretende mejorar el nivel de soldadura de las empresas automovilísticas y promueve el desarrollo saludable y sostenible de la industria de fabricación de automóviles.

Como fundador de MachineMFG, he dedicado más de una década de mi carrera a la industria metalúrgica. Mi amplia experiencia me ha permitido convertirme en un experto en los campos de la fabricación de chapa metálica, mecanizado, ingeniería mecánica y máquinas herramienta para metales. Estoy constantemente pensando, leyendo y escribiendo sobre estos temas, esforzándome constantemente por mantenerme a la vanguardia de mi campo. Deje que mis conocimientos y experiencia sean un activo para su empresa.