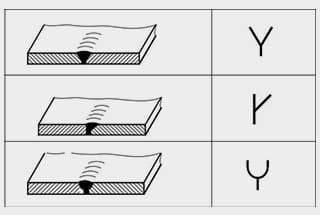

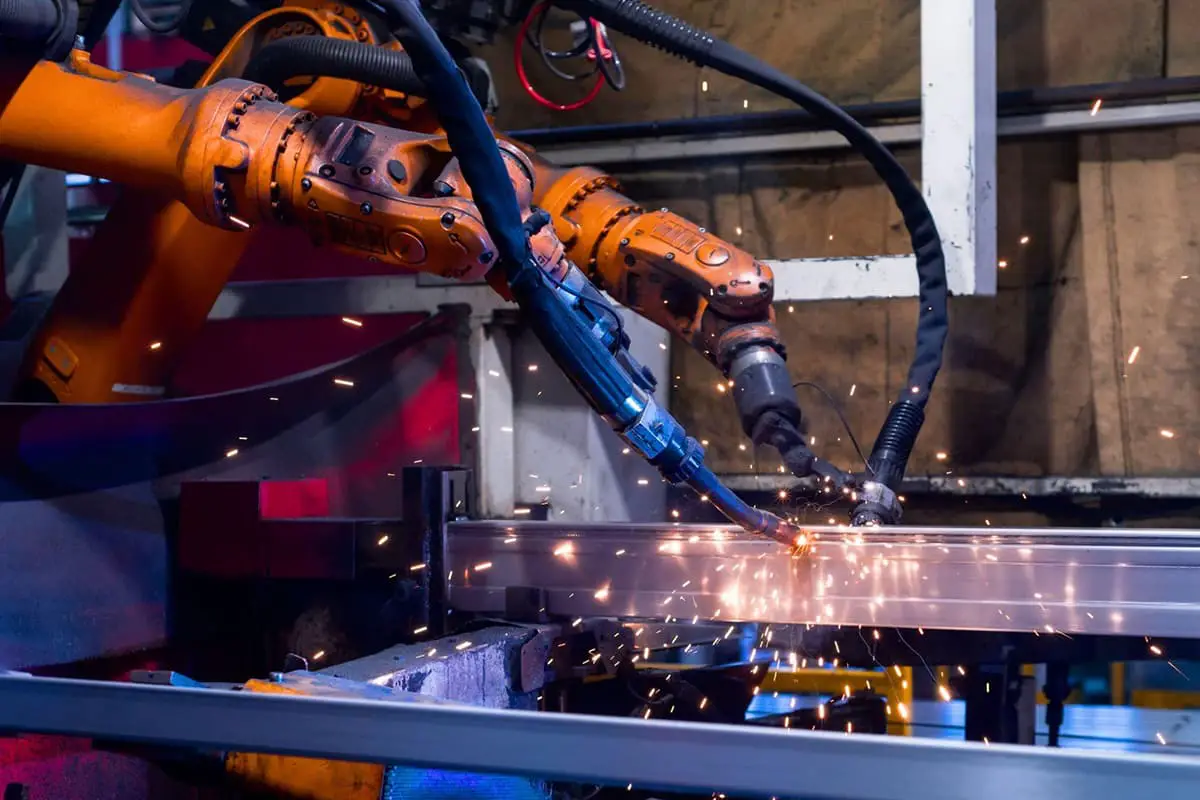

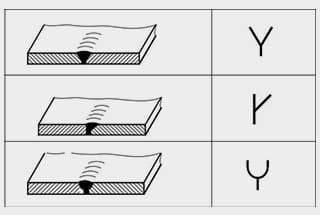

¿Alguna vez se ha preguntado qué significa "soldadura en X" o "soldadura por puntos"? Nuestro último artículo desglosa 292 términos de soldadura cruciales, ofreciendo definiciones claras y ejemplos prácticos. Tanto si es un soldador experimentado como si acaba de empezar, este glosario le ayudará a comprender el intrincado lenguaje de la soldadura. Sumérjase en él para mejorar su vocabulario de soldadura y asegurarse de que sus proyectos están a la altura de los estándares del sector. Siga leyendo para dominar estos términos esenciales y mejorar su dominio de la soldadura.