Durante una prueba de estanqueidad de la culata de un motor de gasolina, se produjo una fuga de agua y, tras desmontar e inspeccionar el motor, se encontraron grietas en el casquillo de la bujía. Se determinó que el material del buje era latón fundido ZCuZn38 (H62), que es una aleación común de metales no ferrosos utilizada en diversas industrias.

El flujo del proceso es: fundición de barras de cobre → prensado en caliente → mecanizado → montaje y prueba.

La composición química del casquillo agrietado se analizó utilizando un espectrómetro de lectura directa OBLF. El casquillo también se examinó metalográficamente con un microscopio metalográfico Zeiss Axio, cortando la muestra mediante corte por hilo. La observación microscópica y el análisis de la composición de las microáreas de las grietas se realizaron con un microscopio electrónico de barrido Zeiss EVO18 equipado con un espectrómetro de energía de rayos X.

Utilice el espectro de lectura directa para detectar la composición química del casquillo.

Véanse los resultados en el Cuadro 1.

Cumplir los requisitos de GB/T 1176-2013 Cobre fundido y aleaciones de cobre.

Cuadro 1 Composición química (fracción másica) del casquillo (%)

| elemento | Cu | Zn | Al | P | Sn | Sb | Fe | Conclusión |

| Prototipo | 61.5 | 38.15 | 0.078 | <0.001 | 0.036 | <0.001 | 0.124 | cualificado |

| GB/T1176-2013 | 60.0~63.0 | resto | – | – | – | – | <0.15 | – |

El casquillo presenta dos grietas que descienden desde el hombro en dirección axial. Las grietas son rectas y casi paralelas entre sí. Además, hay indicios de sellante verde en el chaflán del hombro. Como se muestra en la Fig. 1, la grieta se extiende hacia el interior del hombro y se estrecha gradualmente, lo que indica que comenzó en la pared exterior del hombro antes de extenderse hacia abajo y hacia el interior.

Fig. 1 Aspecto macro de las grietas en los casquillos

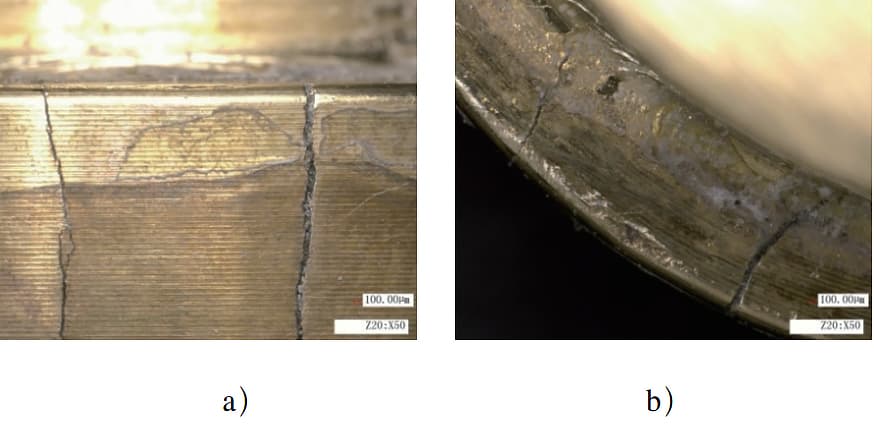

Una exploración al microscopio electrónico revela la presencia de una capa de flóculos cerca de la superficie exterior del casquillo, como se muestra en la Fig. 2a y la Fig. 2b. Toda la superficie de fractura de la grieta exhibe una fractura frágil, incluyendo fracturas intergranulares que se asemejan al azúcar cristalino, algunas fracturas transgranulares, y productos de corrosión y pequeñas picaduras de corrosión en el límite del grano. Los productos de corrosión consisten principalmente en O, Cu, Zn, y Al, como se muestra en la Fig. 2c y Fig. 2d.

La fractura de la lágrima artificial fresca muestra un hoyuelo parabólico claro y limpio, con una morfología de fractura normal, como se muestra en las Fig. 2e y Fig. 2f. Además, en la superficie de la fractura original se aprecian tiras laminadas a lo largo de la dirección axial.

Fig. 2 MEB de la fractura del casquillo

El proceso de esmerilado, pulido y corrosión se llevó a cabo a lo largo de la dirección axial, y se observaron la grieta y la estructura metalográfica, como se muestra en la Fig. 3. La grieta es irregular y continua, con ramas y extremos afilados que se asemejan a un árbol, lo que concuerda con las características típicas de una grieta por corrosión bajo tensión.

Basándonos en estas observaciones, hemos determinado preliminarmente que la grieta es efectivamente una grieta por corrosión bajo tensión. La estructura metalográfica está compuesta por la fase α y una pequeña cantidad de la fase β puntiforme. También hay líneas de deslizamiento prominentes presentes en la estructura, y la estructura en bandas del casquillo agrietado es claramente visible.

Fig. 3 Estructura metalográfica de las grietas

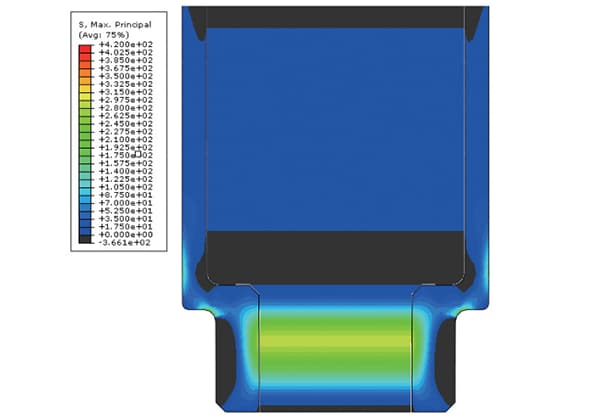

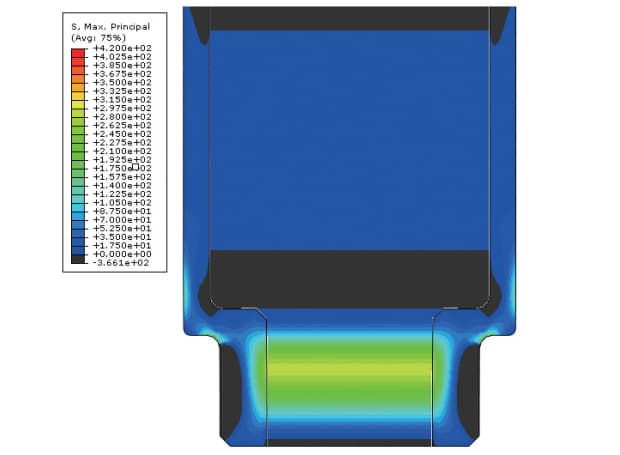

El casquillo está diseñado con un ajuste de interferencia, con una cantidad de interferencia que oscila entre 0,069 mm y 0,100 mm. La tensión de montaje del casquillo (sin bujía) se analizó mediante el método de los elementos finitos.

La Fig. 4 muestra el diagrama de la primera nube de tensiones principales de la configuración del casquillo. Las zonas brillantes representan regiones de tensión de tracción. Se puede observar que la tensión de tracción es elevada en la pared exterior y en la pared exterior del chaflán por encima del hombro del casquillo, así como en la superficie interior del cuello delgado, lo que coincide con la posición real del origen de la grieta.

A pesar del elevado esfuerzo de tracción presente en la superficie interior del cuello delgado del casquillo, no hay sellante ni condiciones para la corrosión bajo tensión.

Fig. 4 Gráfico de nubes de la primera tensión principal en la configuración de revestimiento

La pieza en bruto del casquillo se forma mediante prensado en caliente a una temperatura de proceso de 650-800°C. Tras el prensado, la pieza en bruto se deja enfriar al aire hasta alcanzar la temperatura ambiente.

Según los datos disponibles, todos los materiales de latón presentan una zona de fragilidad entre 200 y 700°C, y la temperatura de prensado en caliente no debe ser inferior a 700°C. Un límite inferior de temperatura aumenta el riesgo de agrietamiento, incrementa la dificultad de conformar la pieza en bruto y conlleva un mayor tensión residual.

Durante el proceso de mecanizado, el casquillo está sometido a un contacto repetido con la herramienta y las fuerzas, lo que provoca cambios de tamaño y la creación de tensión residual. Además, el proceso de acabado realizado en el Máquina CNC La herramienta utiliza fluido de corte que contiene aditivos como S y halógenos, lo que expone el casquillo a un entorno húmedo y corrosivo durante cierto tiempo.

El casquillo y la culata tienen un ajuste de interferencia. Tras el montaje, la presión crea un gran esfuerzo de tracción en la pared exterior por encima del resalte del casquillo y la pared exterior del chaflán.

El material sellante aplicado al hombro del casquillo durante el montaje está hecho de metacrilato y contiene un catalizador amino, lo que proporciona un entorno de corrosión débil para el casquillo. Cuando la culata se somete a una prueba de estanqueidad hidrostática, la pared exterior del hombro del casquillo se ve sometida a tensiones, lo que provoca el rápido desarrollo y expansión de grietas.

A pesar del elevado esfuerzo de tracción en la superficie interior del cuello delgado del casquillo, éste no entra en contacto con el sellante, por lo que las condiciones para la corrosión bajo tensión no son favorables.

1)La causa de la fisura de la camisa es la fisuración frágil intergranular debida a la corrosión bajo tensión.

2)Las grietas en el casquillo se produjeron en grandes cantidades en un plazo de tiempo específico, y no había habido incidentes anteriores de fallo por grietas en lotes.

Basándose en el análisis, se determinó que había un problema de calidad con el casquillo de este lote. La tensión residual del procesamiento del casquillo era demasiado alta, lo que, combinado con la tensión de tracción adicional durante el montaje y el entorno de corrosión débil proporcionado por el sellador (o fluido de corte durante el procesamiento), provocó el agrietamiento por corrosión bajo tensión del casquillo.

Como fundador de MachineMFG, he dedicado más de una década de mi carrera a la industria metalúrgica. Mi amplia experiencia me ha permitido convertirme en un experto en los campos de la fabricación de chapa metálica, mecanizado, ingeniería mecánica y máquinas herramienta para metales. Estoy constantemente pensando, leyendo y escribiendo sobre estos temas, esforzándome constantemente por mantenerme a la vanguardia de mi campo. Deje que mis conocimientos y experiencia sean un activo para su empresa.