¿Alguna vez se ha preguntado por qué el acero inoxidable no se oxida como el acero normal? Esta entrada del blog explorará el fascinante mundo del acero inoxidable, sus propiedades únicas y su papel fundamental en la industria moderna. Al final, entenderá por qué este material es esencial para todo, desde los utensilios de cocina hasta la tecnología aeroespacial. Prepárese para descubrir los secretos de la resistencia y versatilidad del acero inoxidable.

El acero inoxidable es un tipo de acero de alta aleación que puede resistir la corrosión en el aire o en un medio de corrosión química.

El acero inoxidable tiene una superficie bonita y una buena resistencia a la corrosión, y no requiere tratamiento superficial como el chapado en color, lo que permite que la superficie inherente propiedades del acero inoxidable para ser utilizado plenamente.

Se utiliza en muchos aplicaciones del acero y suele denominarse acero inoxidable.

Entre las propiedades representativas figuran el acero al 13 cromo, el acero al 18 cromo-níquel y otros aceros de alta aleación.

Desde una perspectiva metalográfica, el acero inoxidable contiene cromo, que forma una finísima película de cromo en la superficie que separa el oxígeno del acero y desempeña un papel en la resistencia a la corrosión.

Para mantener la resistencia a la corrosión inherente al acero inoxidable, éste debe contener más de 12% de cromo.

China es el primer país del mundo en fundir hierro y acero.

Sus antepasados dominaban algunas técnicas de fundición de hierro, fabricación de acero, fundición y forja y tratamiento térmico hace ya 3000 años, más de 1700 años antes que los países europeos, e hicieron importantes contribuciones a la civilización mundial y al progreso humano.

El acero se ha convertido en el material más básico e importante para la producción industrial y agrícola moderna, el transporte, la defensa nacional e incluso la vida de las personas.

En la actualidad, aunque se han desarrollado mucho nuevos materiales inorgánicos y materiales sintéticos orgánicos.

Sin embargo, desde el punto de vista del coste de producción y del rendimiento de las aplicaciones, están lejos de sustituir al acero.

Por lo tanto, la capacidad de producción de acero sigue siendo uno de los símbolos importantes para medir la fortaleza nacional de un país.

La razón por la que los materiales siderúrgicos se utilizan tanto es que los yacimientos de mineral de hierro están concentrados, la capacidad de almacenamiento es grande, la extracción y la fundición son relativamente económicas, y la capacidad de deformación en frío y en caliente de los productos siderúrgicos semiacabados es fuerte.

Los productos acabados tienen excelentes propiedades mecánicas (fuerza, plasticidad y resistencia al impacto) y de transformación (corte, soldadura, deformación en frío, etc.).

Sin embargo, en comparación con los materiales de ácido silícico, los materiales sintéticos poliméricos y algunos metales no ferrosos, su mayor desventaja es que es fácil que pierda peso e incluso que se destruya por completo debido a la corrosión en condiciones atmosféricas o en diversos medios como ácidos, álcalis y sales.

El acero inoxidable puede clasificarse a grandes rasgos por su uso, composición química y estructura metalográfica.

El acero del sistema austenítico se compone básicamente de 18% de cromo-8% de níquel, y la cantidad de adición de cada elemento cambia de forma diferente, con el fin de desarrollar grados de acero para diversos fines.

Clasificación por composición química:

① Serie Cr: serie ferrita, martensita serie.

② Serie Cr Ni: Serie austenítica, serie anormal, serie de endurecimiento por precipitación.

Clasificación por estructura metalográfica:

① Acero inoxidable austenítico;

③ Acero inoxidable martensítico;

④ Acero inoxidable dúplex;

⑤ Acero inoxidable endurecido por precipitación

De 1910 a 1914, el acero inoxidable con martensita, ferrita y austenita nació.

Desde el punto de vista de la composición química, pertenece principalmente a dos sistemas: Fe Cr y Fe Cr Ni.

En las casi tres décadas que van desde el final de la Primera Guerra Mundial hasta el final de la Segunda (es decir, de 1919 a 1945).

Con el desarrollo de diversas industrias, el acero inoxidable se ha diferenciado para adaptarse a las condiciones de trabajo, es decir, sobre la base de los dos sistemas originales y los tres Estados organizativos, se han derivado muchos tipos nuevos de acero inoxidable aumentando o disminuyendo contenido en carbono y añadiendo otros elementos de aleación.

Durante más de 30 años, desde el final de la segunda gran estación hasta ahora, se han desarrollado aceros inoxidables resistentes a la corrosión por picadura, aceros inoxidables para la industria de la energía atómica, aceros inoxidables endurecidos por precipitación y aceros inoxidables al níquel sustituidos por nitrógeno de manganeso, principalmente para satisfacer las necesidades de resistencia a la corrosión del agua de mar o de la sal, absorción de rayos y y neutrones, obtención de una resistencia ultra alta y ahorro de níquel.

En los últimos años, para resolver los problemas de corrosión intergranular y la corrosión bajo tensión del acero inoxidable austenítico, el acero inoxidable ultrabajo en carbono y el acero inoxidable ferrítico ultrapuro, respectivamente.

En la actualidad, existen más de 20 variedades de acero inoxidable, de las cuales más de 20 variedades de cromo (cromo) se han utilizado en el mercado, y el resto son unas 80 variedades de acero inoxidable.

La principal investigación y desarrollo de calidades de acero inoxidable se centran en dos aspectos:

El primer aspecto es mejorar la resistencia a la corrosión del acero.

La investigación sobre la corrosión intergranular del acero 18-8 no sólo desarrolla el tipo de acero, sino que también propone el método de proceso para resolver este problema.

También promueve la investigación sobre la pasivación y el mecanismo de corrosión del acero inoxidable.

El segundo aspecto es el desarrollo del acero inoxidable de alta resistencia (acero inoxidable de endurecimiento por precipitación), que se desarrolló con el progreso de la tecnología aeronáutica, aeroespacial y de cohetes después de la Segunda Guerra Mundial.

Entre ellos, el acero inoxidable semiaustenítico de endurecimiento por precipitación tiene excelentes propiedades de proceso (17-7PH), que es fácil de procesar y formar después del tratamiento de solución, y la temperatura del tratamiento térmico posterior mejorado (tratamiento de envejecimiento) no es alta, y la deformación es muy pequeña.

En Estados Unidos, este tipo de acero se utiliza sobre todo en estructuras de aviación y se ha producido en masa, y en varios países se han utilizado tipos de acero similares.

1. 1. Características generales

2. Características y requisitos de calidad del acero inoxidable

| Artículo | Organización básica | ||

| Grado de acero representativo | STS304 | STS430 | STS410 |

| tratamiento térmico | Tratamiento térmico de fusión sólida | recocido | Enfriamiento después de recocido |

| Dureza | Endurecimiento del trabajo | Microendurecibilidad | Escasa templabilidad |

| Objetivo principal | Decoración interior y exterior de edificios, utensilios de cocina, básculas químicas, maquinaria de aviación | Materiales de construcción, piezas de automóvil, electrodomésticos, aparatos de cocina, fiambreras, etc. | Piezas de máquinas de perforación y cuchillas, aparatos hospitalarios, aparatos quirúrgicos |

| Resistencia a la corrosión | alta | alta | medio |

| fuerza | alta | medio | alta |

| Procesabilidad | alta | medio | alta |

| magnético | No magnético | Magnéticamente | Magnetismo superior |

| Soldabilidad | alta | medio | bajo |

2.1. Características de calidad del acero inoxidable:

2.2. Características y requisitos de calidad del acero inoxidable

Debido a los diferentes usos de los productos, su tecnología de procesamiento y los requisitos de calidad de las materias primas también son diferentes.

(1) Material:

① DDQ (calidad de embutición profunda):

Se refiere al material utilizado para la embutición profunda (punzonado), es decir, el llamado material blando.

Las principales características de este material son un elevado alargamiento (≥ 53%), una baja dureza (≤ 170%), un grado de grano interno entre 7,0 ~ 8,0 y un excelente rendimiento en embutición profunda.

En la actualidad, la relación de transformación (tamaño de la pieza en bruto / diámetro del producto) de muchas empresas productoras de botellas y botes térmicos es generalmente alta, y sus relaciones de transformación son de 3,0, 1,96, 2,13 y 1,98 respectivamente.

Los materiales SUS304 DDQ se utilizan principalmente para estos productos que requieren una alta proporción de procesamiento.

Por supuesto, los productos con una relación de transformación superior a 2,0 deben estirarse varias veces.

Si no se puede alcanzar la extensión de las materias primas, es fácil que los productos se agrieten y se rompan al procesar los productos embutidos, lo que afectará al índice de cualificación de los productos acabados y, por supuesto, aumentará el coste de los fabricantes;

② Materiales generales:

Se utiliza principalmente para materiales distintos del DDQ.

Este material se caracteriza por un alargamiento relativamente bajo (≥ 45%), una dureza relativamente alta (≤ 180) y un grado de granulometría interna de 8,0 ~ 9,0.

En comparación con los materiales DDQ, su rendimiento en embutición profunda es relativamente pobre.

Se utiliza principalmente para productos que pueden obtenerse sin estirar, como cucharas, tenedores, electrodomésticos, tubos de acero, etc.

Sin embargo, en comparación con el material DDQ, tiene la ventaja de que la propiedad BQ es relativamente buena, lo que se debe principalmente a su dureza ligeramente superior.

(2) Calidad de la superficie:

La chapa de acero inoxidable es un material muy caro, y los clientes tienen requisitos muy exigentes en cuanto a la calidad de su superficie.

Sin embargo, todo tipo de defectos, como arañazos, picaduras, pliegues y la contaminación, inevitablemente aparecerá en el proceso de producción de chapa de acero inoxidable, por lo que su calidad de la superficie, tales como arañazos, pliegues y otros defectos, ya sea materiales de alta calidad o materiales de baja calidad, no están permitidos, y la picadura tampoco está permitido en la cuchara, cuchara, tenedor y la producción, porque es difícil de tirar durante el pulido.

| Propósito | Producto objeto | Tecnología de transformación | Requisitos, calidad y características | ||||||

| calidad de la superficie | Propiedad BQ | textura del material | forma | Tolerancia de espesor | Soldabilidad | Resistencia a la corrosión | |||

| Tratamiento superficial | Cuchillo, tenedor, etc. | Troquelado → estirado transversal → corte de cabeza → conformado → pulido + limpieza → envasado. | Altos requisitos, sin picaduras ni otros defectos | bien | Madera en general | comúnmente | -5% | No es necesario | bien |

| Tratamiento en profundidad | Vajilla de clase II, vaso térmico, etc. | Blanqueado → engrasado → conformado → (a veces varias veces) recorte + engaste → limpieza → refondeado → pulido → asa de soldadura → embalaje. | Altos requisitos, sin arañazos, arrugas ni otros defectos | bien | DDQ | Altas exigencias | -3-~-5% | bien | bien |

| TUBO | Tubería decorativa, etc. | Banda estrecha → moldeo por extrusión → soldadura a tope → esmerilado de soldaduras + corte de tubos → esmerilado → pulido → embalaje. | Altos requisitos, sin arrugas ni otros defectos | comúnmente | Madera en general | bien | -8% | bien | comúnmente |

| Menaje de cocina | Pared exterior del congelador, etc. | Blanking → plegado → soldadura eléctrica → Rectificado | Altos requisitos, sin arrugas ni otros defectos | comúnmente | Madera en general | comúnmente | -8% | bien | comúnmente |

| contenedor | Revestimiento del dispensador de agua del calentador de agua | Banda estrecha → tambor → soldadura → corte de tubos y soldadura de fondo → esmerilado soldadura + Embalaje. | comúnmente | comúnmente | Madera en general | comúnmente | -10% | bien | comúnmente |

Determinamos el grado de calidad de la superficie en función del grado y la frecuencia de diversos defectos superficiales, a fin de determinar el grado del producto. (véase la tabla:)

(3) Tolerancia de espesor:

En general, los distintos productos de acero inoxidable requieren diferentes tolerancias de espesor de las materias primas.

Por ejemplo, la vajilla de clase II y los vasos térmicos, la tolerancia de espesor se requiere generalmente - 3 ~ 5%, mientras que la vajilla de clase I requiere generalmente - 5%, las tuberías de acero - 10%, los congeladores de hotel - 8%, y los distribuidores requieren generalmente - 4% ~ 6%.

Al mismo tiempo, la diferencia de los productos nacionales y de exportación también dará lugar a diferentes requisitos de los clientes en cuanto a la tolerancia de espesor de las materias primas.

Por lo general, los requisitos de tolerancia de espesor de los clientes de productos de exportación son altos, mientras que los requisitos de tolerancia de espesor de las empresas nacionales son relativamente bajos (principalmente debido a consideraciones de coste), y algunos clientes incluso exigen - 15%.

(4) Soldabilidad:

Los distintos usos de los productos tienen diferentes requisitos en cuanto al rendimiento de la soldadura.

La vajilla de clase I no suele requerir soldadura, incluso en algunas empresas de ollas.

Sin embargo, la mayoría de los productos necesitan materias primas con un buen rendimiento de soldadura, como la vajilla de clase II, la taza termo, el tubo de acero, el calentador de agua, el dispensador de agua, etc.

(5) Resistencia a la corrosión:

La mayoría de los productos de acero inoxidable requieren una buena resistencia a la corrosión, como las vajillas de clase I y II, los utensilios de cocina, el calentador de agua, el dispensador de agua, etc.

Algunos empresarios extranjeros también prueban la resistencia a la corrosión de los productos: calientan la solución acuosa de NACL hasta la ebullición, vierten la solución después de un periodo de tiempo, lavan y secan, y pesan la pérdida de peso para determinar el grado de corrosión (Nota: al pulir los productos, aparecerán manchas de óxido en la superficie durante la prueba debido al contenido de Fe en el paño abrasivo o papel de lija).

(6) Rendimiento de pulido (BQ):

En la actualidad, los productos de acero inoxidable suelen pasar por el proceso de pulido en la producción, y sólo unos pocos productos, como el calentador de agua y el revestimiento del dispensador de agua, no necesitan pulido.

Por lo tanto, esto requiere un buen rendimiento de pulido de las materias primas.

Los principales factores que afectan al rendimiento del pulido son los siguientes:

① Defectos superficiales de las materias primas. Como arañazos, picaduras, decapado excesivo, etc.

② Problema de material de las materias primas. Si la dureza es demasiado baja, no es fácil de pulir (el BQ no es bueno), y si la dureza es demasiado baja, es fácil que aparezca piel de naranja en la superficie durante la embutición profunda, lo que afecta al BQ. El BQ con dureza alta es relativamente bueno.

③ Tras un estiramiento profundo, aparecerán pequeñas manchas negras y estrías en la superficie de la zona con gran deformación, lo que afectará a la propiedad BQ.

| Calidad del acero | Característica | Aplicación |

| 301 | En comparación con el acero 304, el contenido de Cr y Ni es menor, la resistencia a la tracción resistencia y dureza son mayores durante el trabajo en frío, no magnéticos, pero magnéticos después del trabajo en frío. | Tren, avión, cinta transportadora, vehículo, perno, muelle, criba |

| 17Cr-7Ni carbono | ||

| 301L | Se trata de reducir el contenido de C y mejorar la resistencia a la corrosión del límite de grano de la unión soldada sobre la base del acero 301; | Bastidor de vehículos ferroviarios y materiales de decoración exterior |

| 17Cr-7Ni-0.1N-bajo carbono | La deficiencia de resistencia causada por la reducción del contenido de C se compensa añadiendo elemento N para garantizar la resistencia del acero. | |

| 304 | Como acero ampliamente utilizado, tiene buena resistencia a la corrosión, resistencia al calor, resistencia a bajas temperaturas y propiedades mecánicas; | Productos para el hogar (vajillas de las clases 1 y 2, armarios, tuberías interiores, calentadores de agua, calderas, bañeras), piezas de automóvil (limpiaparabrisas, silenciadores, productos moldeados), aparatos médicos, materiales de construcción, química, industria alimentaria, agricultura, piezas de barcos |

| 18Cr-8Ni | Estampado, doblado y otros trabajabilidad en caliente es buena, y no hay fenómeno de endurecimiento por tratamiento térmico (si no hay magnetismo, utilice el rango de temperatura de - 196 ℃ ~ 800 ℃). | |

| 304L | Como acero 304 de bajo contenido en carbono, su resistencia a la corrosión es similar a la del acero 304 en general, pero su resistencia a la corrosión de los límites de grano es excelente tras la soldadura o el alivio de tensiones; | Se aplica a máquinas de exterior de las industrias química, del carbón y del petróleo con elevados requisitos de resistencia a la corrosión en el límite del grano, piezas resistentes al calor de materiales de construcción y piezas con dificultad de tratamiento térmico. |

| 18Cr-8I-bajo carbono | También puede mantener una buena resistencia a la corrosión sin tratamiento térmico, y la temperatura de servicio es de - 196 ℃ ~ 800 ℃. | |

| 304 | Debido a la adición de Cu, tiene buena conformabilidad, especialmente trefilado y resistencia al agrietamiento por envejecimiento, por lo que puede formar productos con formas complejasSu resistencia a la corrosión es la misma que la del 304-. | Botella termo, fregadero, olla, fiambrera isotérmica, picaporte, máquina de procesamiento textil. |

| Cu13Cr-7.7Ni-2Cu | ||

| 304N | Sobre la base del acero 304, se reduce el contenido de S y Mn, y se añade el elemento N para evitar la disminución de la plasticidad, mejorar la resistencia y reducir el espesor del acero. | Componentes, farolas, depósitos de agua, tuberías de agua |

| 118Cr-8Ni-N | ||

| 304N | En comparación con el 304, el N y el MB se añaden como aceros de alta resistencia para miembros estructurales. | Componentes, farolas, depósitos de agua |

| 218Cr-8Ni-N | ||

| 316 | Debido a la adición de M, su resistencia a la corrosión, resistencia a la corrosión atmosférica y resistencia a altas temperaturas son particularmente buenas, y puede utilizarse en condiciones duras; Excelente endurecimiento por deformación (no magnético). | Equipos utilizados en la producción de agua de mar, productos químicos, colorantes, fabricación de papel, ácido oxálico, fertilizantes y otros equipos de producción; fotografía, industria alimentaria, instalaciones costeras, cuerdas, varillas de CD, pernos, tuercas... |

| 18Cr-12Ni-2,5Mo | ||

| 316L | Como serie Low-C del acero 316, además de tener las mismas características que el acero 316, presenta una excelente resistencia a la corrosión en el límite del grano. | En la aplicación del acero 316, los productos con requisitos especiales de resistencia a la corrosión en el límite del grano |

| 18Cr-12Ni-2.5Mo bajas emisiones de carbono | ||

| 321 | Adición de Ti al acero 304 para evitar la corrosión de los límites de grano; | Aviones, tubo de escape, tambor de caldera |

| 18Cr-9Ni-Ti | Adecuado para su uso a 430 ℃ ~ 900 ℃. | |

| 409L | Gracias a la adición de Ti, tiene una buena resistencia a la corrosión a altas temperaturas y una gran resistencia a las altas temperaturas. | Tubos de escape de automóviles, intercambiadores de calor, contenedores y otros productos que no reciben tratamiento térmico tras la soldadura. |

| 11. 3Cr-0.17Ti-bajo C, n | ||

| 410L 13Cr bajo C | Sobre la base del acero 410, se reduce el contenido de C, y su procesabilidad, resistencia a la deformación por soldadura y resistencia a la oxidación a alta temperatura son excelentes. | Piezas para estructura mecánica, tubo de escape del motor, cámara de combustión de la caldera, quemador. |

| 410 13Cr bajo en carbono | Como representante del acero martensítico, aunque tiene una alta resistencia, no es adecuado para ambientes corrosivos duros; Tiene buena trabajabilidad y se endurece (magnético) según la superficie de tratamiento térmico. | Cuchilla, piezas mecánicas, unidad de refinado de petróleo, perno y tuerca, varilla de bomba, vajilla de clase 1 (cuchillo y tenedor). |

| 420J1 13Cr-0,2C | Después del temple, tiene una gran dureza y una buena resistencia a la corrosión (magnética). | Vajilla (cuchillo), hoja de turbina |

| 420J2 13Cr-0,3C | Tras el temple, la dureza es superior a la del acero 420J1 (magnético). | Cuchilla, boquilla, válvula, regla, vajilla (tijeras, cuchilla). |

| 430J1L 18-Cx0. 5C Nb bajo C, n | En el acero 430 se añaden Cu, Nb y otros elementos; Tiene buena resistencia a la corrosión, conformabilidad, soldabilidad y resistencia a la oxidación a alta temperatura. | Materiales de decoración exterior de edificios, piezas de automóvil, equipos de suministro de agua fría y caliente. |

| 436L 18Cr-1Mo-Ti wbzr bajo C, N | Tiene buena resistencia al calor y a la abrasión. Al contener elementos B y Zr, tiene una excelente procesabilidad y soldabilidad. | Lavadora, tubo de escape de automóviles, productos electrónicos, olla de fondo de 3 capas. |

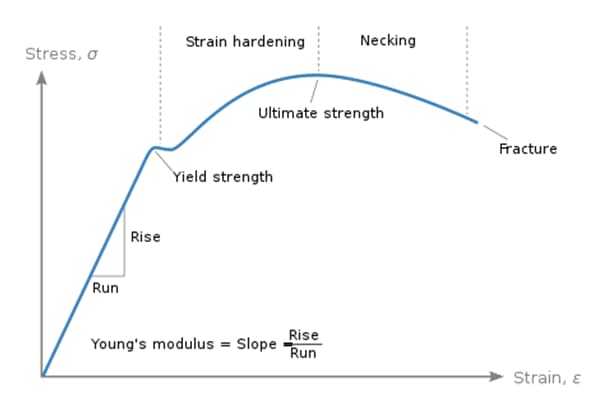

En propiedades físicas del acero inoxidable se expresan principalmente en los siguientes aspectos:

① Coeficiente de dilatación térmica

El cambio de la calidad del material y los elementos provocado por el cambio de temperatura.

El coeficiente de dilatación es la pendiente de la curva de temperatura de dilatación, el coeficiente de dilatación instantáneo es la pendiente a una temperatura específica y la pendiente media entre dos temperaturas especificadas es el coeficiente de dilatación térmica medio.

El coeficiente de dilatación puede expresarse en volumen o en longitud, normalmente en longitud.

② Densidad

La densidad de una sustancia es la masa por unidad de volumen de la sustancia, en kg / m3 o 1b / in3.

Cuando la fuerza aplicada a los dos extremos del borde por unidad de longitud puede provocar el cambio unitario del objeto en longitud, la fuerza requerida por unidad de superficie se denomina módulo elástico.

La unidad es 1b / in3 o N / m3.

④ Resistividad

La resistencia medida entre dos caras opuestas de un material cúbico por unidad de longitud, en Ω- m, μ Ω- cm o (descartado) Ω / (mil. Ft circulares).

⑤ permeabilidad

Coeficiente adimensional, que indica el grado en que una sustancia se magnetiza fácilmente, es la relación entre la intensidad de la inducción magnética y la intensidad del campo magnético.

⑥ intervalo de temperatura de fusión

Determinar la temperatura a la que la aleación comienza a solidificarse y después de la solidificación.

⑦ Calor específico

Cantidad de calor necesaria para modificar en 1 grado la temperatura de una sustancia por unidad de masa.

En el sistema británico y en el sistema CGS, el valor del calor específico es el mismo, porque la unidad de calor (BIU o CAL) depende de la cantidad de calor necesaria para el aumento de 1 grado por unidad de masa de agua.

El valor del calor específico en el sistema internacional de unidades es diferente del sistema británico o del sistema CGS, porque la unidad de energía (J) se determina según definiciones distintas.

La unidad de calor específico es el Btu (1b - 0F) y J / (kg - K).

⑧ Conductividad térmica

Medida de la velocidad a la que una sustancia conduce el calor.

Cuando el gradiente de temperatura de 1 grado por unidad de longitud se establece en el material por unidad de área de sección transversal, la conductividad térmica se define como el calor conducido por unidad de tiempo, y la unidad de conductividad térmica es Btu / (h - ft - 0F) o w / (m - K).

⑨ Tdifusividad térmica

Es una propiedad que permite determinar la velocidad de migración de la temperatura en el interior de un material.

Es la relación entre la conductividad térmica y el producto del calor específico y la densidad.

La unidad de difusividad térmica es Btu / (h - ft - 0F) o w / (m - K).

Acero inoxidable 316 y 316L

Los aceros inoxidables 316 y 317 (véanse a continuación las propiedades del acero inoxidable 317) son aceros inoxidables que contienen molibdeno.

El contenido de molibdeno del acero inoxidable 317 es ligeramente superior al del acero inoxidable 316 Debido al molibdeno del acero, el rendimiento general de este acero es mejor que el de los aceros inoxidables 310 y 304.

En condiciones de alta temperatura, cuando la concentración de ácido sulfúrico es inferior a 15% y superior a 85%, el acero inoxidable 316 tiene una amplia gama de aplicaciones.

El acero inoxidable 316 también tiene un buen comportamiento frente a la corrosión por cloruros, por lo que suele utilizarse en entornos marinos.

El acero inoxidable 316L tiene un contenido máximo de carbono de 0,03 y puede utilizarse en aplicaciones en las que no puede realizarse el recocido tras la soldadura y se requiere la máxima resistencia a la corrosión.

Resistencia a la corrosión

La resistencia a la corrosión es mejor que la del acero inoxidable 304, y presenta una buena resistencia a la corrosión en el proceso de producción de pasta y papel.

Además, el acero inoxidable 316 también es resistente a la atmósfera marina e industrial agresiva.

Resistencia al calor

El acero inoxidable 316 tiene buena resistencia a la oxidación en uso intermitente por debajo de 1600 grados y en uso continuo por debajo de 1700 grados.

En el rango de 800-1575 grados, es mejor no actuar continuamente sobre el acero inoxidable 316, pero cuando el acero inoxidable 316 se utiliza continuamente fuera de este rango de temperatura, el acero inoxidable tiene una buena resistencia al calor.

La resistencia a la precipitación de carburo del acero inoxidable 316L es mejor que la del acero inoxidable 316, y se puede utilizar el rango de temperatura anterior.

Hcomer tratamiento

Recocido a una temperatura de 1850-2050 grados, recocido rápido y enfriamiento rápido.

El acero inoxidable 316 no puede endurecerse por sobrecalentamiento.

Welding

El acero inoxidable 316 tiene una buena soldabilidad.

Todo estándar métodos de soldadura pueden utilizarse para soldar. Las varillas de relleno o los electrodos de acero inoxidable 316cb, 316L o 309cb pueden utilizarse para soldar según el propósito. Para obtener la mejor resistencia a la corrosión, la sección soldada de acero inoxidable 316 necesita un recocido posterior a la soldadura. Si se utiliza acero inoxidable 316L, no es necesario el recocido posterior a la soldadura.

Uso típico

Equipos de pulpa y papel, intercambiadores de calor, equipos de teñido, equipos de procesamiento de películas, tuberías, materiales para el exterior de edificios en zonas costeras.

El acero inoxidable no sólo tiene una buena resistencia a la corrosión, sino también un buen aspecto y otras características.

La gama de aplicaciones del acero inoxidable es cada vez más amplia.

La siguiente tabla es un ejemplo sencillo de la aplicación del acero inoxidable:

| Industria | Principales casos de uso | Industria | Principales casos de uso |

| Para automóviles | Piezas exteriores | material de construcción | Espejo (material de espejo) |

| Piezas calientes | Rectificado | ||

| Cubiertos | Cuchara, tenedor - de exportación o nacional | Ascensor. | |

| Exportación de cuchillos o ventas nacionales | Materiales de decoración interior y exterior de edificios | ||

| Vajilla hueca (dos tipos de utensilios) | Embutición profunda (DDQ) - relación de embutición superior a 1,5 | Materiales para puertas y ventanas | |

| Dibujo - coeficiente de dibujo inferior a 1,5 | Equipos químicos | intercambiador de calor | |

| Prensa | Caldera y depósito | ||

| Girando | Horno industrial químico | ||

| Equipamiento de cocina | Fregadero material de tracción general (altos requisitos de superficie) | Componentes de equipos químicos | |

| Cocina de gas - grandes exigencias de superficie | Uso general | Reroll (para volver a rodar) | |

| Frigorífico (congelador) | Para alta dureza | ||

| Electrodomésticos | Lavadora, secadora | Para la planta de transformación | |

| Horno microondas | Flujo general del mercado | ||

| Componentes electrónicos (no magnéticos) | Propósito especial | ||

| Para tubos de acero | Tubo decorativo | Equipos de transporte | Contenedor |

| Tubería estructural (industrial) | Vehículo ferroviario | ||

| Para tubo de drenaje |

Sacero inoxidable

En general, el acero inoxidable es un acero que no se oxida fácilmente.

De hecho, algunos aceros inoxidables tienen tanto resistencia a la oxidación como resistencia a los ácidos (resistencia a la corrosión).

La resistencia a la oxidación y la corrosión del acero inoxidable se deben a la formación de una película de óxido rica en cromo (película pasiva) en su superficie.

Esta resistencia al óxido y a la corrosión es relativa.

La prueba muestra que la resistencia a la corrosión del acero aumenta con el incremento del contenido de cromo en el acero en medios débiles como la atmósfera y el agua y medios oxidantes como el ácido nítrico.

Cuando el contenido de cromo alcanza un determinado porcentaje, la resistencia a la corrosión del acero cambia bruscamente, es decir, de fácil de oxidar a no fácil de oxidar, de no resistente a la corrosión a resistente a la corrosión.

Hay muchas formas de clasificar el acero inoxidable.

Según la clasificación de la estructura a temperatura ambiente, hay martensita, austenita, ferrita y acero inoxidable dúplex;

Según la clasificación de los principales componentes químicos, puede dividirse básicamente en dos sistemas: acero inoxidable al cromo y acero inoxidable al cromo-níquel;

Según su finalidad, hay acero inoxidable resistente al ácido nítrico, acero inoxidable resistente al ácido sulfúrico, acero inoxidable resistente al agua de mar, etc;

Según el tipo de resistencia a la corrosión, puede dividirse en acero inoxidable resistente a la corrosión por picaduras, acero inoxidable resistente a la corrosión por tensiones, acero inoxidable resistente a la corrosión intergranular, etc;

Según sus características funcionales, puede dividirse en acero inoxidable no magnético, libre corte de acero inoxidableAcero inoxidable de baja temperatura, acero inoxidable de alta resistencia, etc.

Debido a que el acero inoxidable tiene una excelente resistencia a la corrosión, conformabilidad, compatibilidad y resistencia y tenacidad en un amplio rango de temperaturas, se ha utilizado ampliamente en la industria pesada, la industria ligera, la industria de artículos para el hogar, la decoración arquitectónica y otras industrias.

Acero inoxidable austenítico

Acero inoxidable con estructura austenítica a temperatura ambiente. Cuando el acero contiene unos 18% de Cr, 8% ~ 10% de Ni y 0,1% de C, tiene estructura austenítica estable.

El acero inoxidable austenítico al cromo-níquel incluye el famoso acero 18Cr-8Ni y los aceros de la serie de alto contenido en Cr Ni desarrollados aumentando el contenido de Cr y Ni y añadiendo Mo, Cu, Si, Nb, Ti y otros elementos.

El acero inoxidable austenítico es amagnético y tiene una gran tenacidad y plasticidad, pero su resistencia es baja.

No puede reforzarse por transformación de fase, sino sólo por trabajo en frío.

Si se añaden S, Ca, Se, Te y otros elementos, tiene buena maquinabilidad.

Además de ser resistente a la corrosión del medio ácido oxidante, este tipo de acero también puede ser resistente a la corrosión del ácido sulfúrico, ácido fosfórico, ácido fórmico, ácido acético, urea y otros si contiene Mo, Cu y otros elementos.

Si el contenido de carbono de este tipo de acero es inferior a 0,03% o contiene Ti y Ni, su resistencia a la corrosión intergranular puede mejorar considerablemente.

El acero inoxidable austenítico con alto contenido en silicio presenta una buena resistencia a la corrosión con ácido nítrico concentrado.

El acero inoxidable austenítico se ha utilizado ampliamente en todos los ámbitos de la vida debido a sus amplias y buenas propiedades integrales.

Acero inoxidable ferrítico

Acero inoxidable con estructura de ferrita en servicio.

El contenido de cromo es 11% ~ 30%, con estructura cristalina cúbica centrada en el cuerpo.

Este tipo de acero no suele contener níquel, y a veces contiene una pequeña cantidad de Mo, Ti, Nb y otros elementos.

Este tipo de acero tiene las características de alta conductividad térmica, bajo coeficiente de dilatación, buena resistencia a la oxidación y excelente resistencia a la corrosión bajo tensión.

Se utiliza sobre todo para fabricar piezas resistentes a la corrosión atmosférica, por vapor, agua y ácidos oxidantes.

Este tipo de acero tiene algunas desventajas, como la escasa plasticidad, la evidente reducción de la plasticidad y la resistencia a la corrosión tras la soldadura, lo que limita su aplicación.

La aplicación de la tecnología de refinado fuera del horno (AOD o VOD) puede reducir en gran medida los elementos intersticiales como el carbono y el nitrógeno, por lo que este tipo de acero es muy utilizado.

AUSTENÍTICO FERRÍTICO Acero inoxidable dúplex

Es un acero inoxidable con aproximadamente la mitad de austenita y la mitad de ferrita. Cuando el contenido de C es bajo, el contenido de Cr es de 18% ~ 28%, y el contenido de Ni es de 3% ~ 10%.

Algunos aceros también contienen Mo, Cu, Si, Nb, Ti, N y otros elementos de aleación.

Este tipo de acero tiene las características tanto del acero inoxidable austenítico como del ferrítico.

En comparación con la ferrita, tiene mayor plasticidad y tenacidad, no es quebradizo a temperatura ambiente, mejora significativamente la resistencia a la corrosión intergranular y el rendimiento de la soldadura.

Al mismo tiempo, también mantiene la 475 ℃ fragilidad, la alta conductividad térmica y la superplasticidad del acero inoxidable ferrítico.

En comparación con el acero inoxidable austenítico, tiene una gran resistencia y una resistencia significativamente mejorada a la corrosión intergranular y a la corrosión bajo tensión por cloruros.

El acero inoxidable dúplex tiene una excelente resistencia a la corrosión por picadura y también es un acero inoxidable que ahorra níquel.

Acero inoxidable martensítico

El acero inoxidable cuyas propiedades mecánicas pueden ajustarse mediante tratamiento térmico es un tipo de acero inoxidable templable.

La marca típica es el tipo Cr13, como el 2Cr13, 3Cr13, 4Cr13etc.

La dureza tras el calentamiento es elevada, y las diferentes temperaturas de revenido presentan diferentes combinaciones de resistencia y tenacidad.

Se utiliza principalmente para palas de turbinas de vapor, vajillas e instrumental quirúrgico.

Según la diferencia de composición química, acero inoxidable martensítico puede dividirse en acero martensítico al cromo y acero martensítico al cromo-níquel.

Según su diferente estructura y mecanismo de refuerzo, también puede dividirse en acero inoxidable martensítico, acero inoxidable martensítico y semiaustenítico (o semimartensítico) de endurecimiento por precipitación y acero inoxidable martensítico envejecido.

1. Numeración y representación del acero

① Se utilizan símbolos internacionales de elementos químicos y símbolos nacionales para representar los componentes químicos, y letras arábigas para representar el contenido de los componentes, como China y Rusia 12CrNi3A

② Utilizar números de dígitos fijos para representar series o números de acero;

Por ejemplo: Estados Unidos, Japón, serie 300, serie 400, serie 200;

③ El número de serie se compone de letras latinas y el orden, que sólo indica el propósito.

2. Normas de numeración en China

① Utilizar símbolos de elementos

Propósito, Pinyin chino,

Hogar abierto de acero: P

Acero hirviendo: F

Acero matado: B

Acero de clase A: A

T8: te8,

GCr15: Bola

◆ Acero aglomerado y acero para muelles, como 20CrMnTi 60simn, (contenido de C expresado en diezmilésimas).

◆ Acero inoxidable y acero aleado para herramientas (el contenido de C se expresa en miles), como una milésima de 1Cr18Ni9 (es decir, 0,1% C), acero inoxidable C ≤ 0,08%, como 0Cr18Ni9, carbono ultrabajo C ≤ 0,03%, como 0Cr17Ni13Mo.

3. Método internacional de identificación del acero inoxidable

El Instituto Americano del Hierro y el Acero utiliza tres dígitos para identificar varios grados estándar de acero inoxidable maleable.

De los cuales:

① Los aceros inoxidables austeníticos están marcados con los números de las series 200 y 300.

Por ejemplo, algunos aceros inoxidables austeníticos más comunes están marcados con 201, 304, 316 y 310.

② Los aceros inoxidables ferríticos y martensíticos están representados por los números de la serie 400.

③ El acero inoxidable ferrítico está marcado con 430 y 446, y el acero inoxidable martensítico está marcado con 410, 420 y 440C, bifásico (austenita ferrita).

④ Los aceros inoxidables, los aceros inoxidables de endurecimiento por precipitación y los aceros de alta aleación con un contenido de hierro inferior a 50% suelen denominarse por su nombre de patente o marca comercial.

| Tipos | China | América | Japen | Europa |

| Acero inoxidable martensítico | Cr13 | 410 | SUS410 | SAF2301 |

| 1Cr17Ni2 | 431 | SUS431 | SAF2321 | |

| 9Cr18 | 440C | SUS440C | ||

| 0Cr17Ni4Cu4Nb | 17-4PH | SUH630 | ||

| 1Cr12Ni3MoWV | XM32 | DIN1.4313 | ||

| 2Cr12MoVNbN | SUH600 | |||

| 2Cr12NiMoWV | SUH616 | |||

| Acero bifásico | 00Cr18Ni5Mo3Si2 | S31500 | 3RE60 | |

| 00Cr22Ni5Mo3N | S31803 | 329J3L1 | SAF2205 | |

| 00Cr25Ni6Mo2N | 329J1L1R-4 | |||

| 00Cr25Ni7Mo3N | S31260 | 329J4L | SAF2507 | |

| 00Cr25Ni6Mo3CuN | S32550 | |||

| Aleación especial | ZG40Cr25Ni20 | HK | ||

| ZG45Ni35Cr27N6 | KP | |||

| ZG50N148Cr28W5 | ||||

| ZGN136Cr26Co15W5 | ||||

| ZG10Ni32Cr20Nb | ||||

| ZG45Ni48Cr28W5Co5 | ||||

| Ferrita | 0Cr13 | 410S | SUS410S | |

| 00Cr17Ti | ||||

| 00Cr18Mo2Ti | ||||

| Acero inoxidable austenítico | 0Cr18Ni9Ti | 321 | SUS321 | SAF2337 |

| 00Cr19Ni10 | 304L | SUS304L | ||

| 0Cr17Ni12Mo2 | 316 | SUS316 | SAF2343 | |

| 0Cr17Ni14Mo2 | 316L | SUS312L | ||

| 00Cr19Ni13Mo3 | 317L | SUS317L | ||

| ZG00Cr19Ni10 | CF3 | SCS19A | ||

| ZG00Cr17Ni14Mo2 | CF3M | SCS16A | ||

| 0Cr25Ni20 | 310S | SUS310S | ||

| 00Cr20Ni18Mo6CuN | S31254 | 254SMO | ||

| 00Cr20Ni25Mo4.5Cu | 904L | 2RK65 | ||

| 00Cr25Ni22MoN | S31050 | 2RE69 | ||

| Acero aleado | Todo tipo de aceros aleados de alta calidad, aceros para herramientas y matrices, aceros de baja temperatura, acero para recipientes a presión, materiales del código ASME, alambrón, chapa, hilo de soldadura TIG y electrodo revestido. | |||

| ChinaGB1220-92[84] GB3220-92[84] | Japón JIS | AméricaAISI UNS | Gran Bretaña BS 970 Parte4 BS 1449 Parte2 | Alemania DIN 17440 DIN 17224 | FranciaNFA35-572 NFA35-576~582 NFA35-584 | Antigua Unión Soviética TOCT5632 |

| 1Cr17Mn6Ni5N | SUS201 | 201 | — | — | — | — |

| 1Cr18Mn8Ni5N | SUS202 | 202 | — | — | — | 12×17.T9AH4 |

| — | — | S20200 | 284S16 | — | — | — |

| 2Cr13Mn9Ni4 | — | — | — | — | — | — |

| 1Cr17Ni7 | SUS301 | 301 | — | — | — | — |

| — | — | S30100 | 301S21 | X12CrNi177 | Z12CN17.07 | — |

| 1Cr17Ni8 | SUS301J1 | — | — | X12CrNi177 | — | — |

| 1Cr18Ni9 | SUS302 | 302 | 302S25 | X12CrNi188 | Z10CN18.09 | 12×18H9 |

| 1Cr18Ni9Si3 | SUS302B | 302B | — | — | — | — |

| Y1Cr18Ni9 | SUS303 | 303 | 303S21 | X12CrNiS188 | Z10CNF18.09 | — |

| Y1Cr18Ni9Se | SUS303Se | 303Se | 303S41 | — | — | — |

| 0Cr18Ni9 | SUS304 | 304 | 304S15 | X2CrNi89 | Z6CN18.09 | 08×18B10 |

| 00Cr19Ni10 | SUS304L | 304L | 304S12 | X2CrNi189 | Z2CN18.09 | 03×18H11 |

| 0Cr19Ni9N | SUS304N1 | 304N | — | — | Z5CN18.09A2 | — |

| 00Cr19Ni10NbN | SUS304N | XM21 | — | — | — | — |

| 00Cr18Ni10N | SUS304LN | — | — | X2CrNiN1810 | Z2CN18.10N | |

| 1Cr18Ni12 | SUS305 | S30500 | 305S19 | X5CrNi1911 | Z8CN18.12 | 12×18H12T |

| [0Cr20Ni10] | SUS308 | 308 | — | — | — | — |

| 0Cr23Ni13 | SUS309S | 309S | — | — | — | — |

| 0Cr25Ni20 | SUS310S | 310S | — | — | — | — |

| 0Cr17Ni12Mo2N | SUS315N | 316N,S31651 | — | — | — | — |

| 0Cr17Ni12Mo2 | SUS316 | 316 | 316S16 | X5CrNiMo1812 | Z6CND17.12 | 08×17H12M2T |

| 00Cr17Ni14Mo2 | SUS316L | 316L | 316S12 | X2CrNiMo1812 | Z2CND17.12 | 03×17H12M2 |

| 0Cr17Ni12Mo2N | SUS316N | 316N | — | — | — | — |

| 00Cr17Ni13Mo2N | SUS316LN | — | — | X2CrNiMoN1812 | Z2CND17.12N | — |

| 0Cr18Ni12Mo2Ti | — | — | 320S17 | X10CrNiMo1810 | Z6CND17.12 | — |

| 0Cr18Ni14Mo2Cu2 | SUS316J1 | — | — | — | — | — |

| 00Cr18Ni14Mo2Cu2 | SUS316J1L | — | — | — | — | — |

| 0Cr18Ni12Mo3Ti | — | — | — | — | — | — |

| 1Cr18Ni12Mo3Ti | — | — | — | — | — | — |

| 0Cr19Ni13Mo3 | SUS317 | 317 | 317S16 | — | — | 08X17H15M3T |

| 00Cr19Ni13Mo3 | SUS317L | 317L | 317S12 | X2CrNiMo1816 | — | 03X16H15M3 |

| 0Cr18Ni16Mo5 | SUS317J1 | — | — | — | — | — |

| 0Cr18Ni11Ti | SUS321 | 321 | — | X10CrNiTi189 | Z6CNT18.10 | 08X18H10T |

| 1Cr18Ni9Ti | — | — | — | — | — | 12X18H20T |

| 0Cr18Ni11Nb | SUS347 | 347 | 347S17 | X10CrNiNb189 | Z6CNNb18.10 | 08X18H12B |

| 0Cr18Ni13Si4 | SUSXM15J1 | XM15 | — | — | — | — |

| 0Cr18Ni9Cu3 | SUSXM7 | XM7 | — | — | Z6CNU18.10 | — |

| 1Cr18Mn10NiMo3N | — | — | — | — | — | — |

| 1Cr18Ni12Mo2Ti | — | — | 320S17 | X10CrNiMoTi1810 | Z8CND17.12 | — |

| 00Cr18Ni5Mo3Si2 | — | S31500 | — | 3RE60(Suecia) | — | — |

| 0Cr26Ni5Mo2 | SUS329J1 | — | — | — | — | — |

| 1Cr18Ni11Si4AlTi | — | — | — | — | — | — |

| 1Cr21Ni5Ti | — | — | — | — | — | — |

| 0Cr13 | SUS410S | S41000 | — | X7Cr13 | Z6C13 | 08X13 |

| 1Cr13 | SUS410 | 410 | 410S21 | X10Cr13 | Z12Cr13 | 12X13 |

| 2Cr13 | SUS420J1 | 420 | 420S29 | X20Cr13 | Z20Cr13 | 30X13 |

| — | — | S4200 | 420S27 | — | — | — |

| 3Cr13 | SUS420J2 | — | 420S45 | — | — | 14X17H2 |

| 3Cr13Mo | — | — | — | — | — | — |

| 3Cr16 | SUS429J1 | — | — | — | — | — |

| 1Cr17Ni2 | SUS431 | 431 | 431S29 | X22CrNi17 | Z15CN-02 | — |

| 7Cr17 | SUS440A | 440A | — | — | — | — |

| 11Cr17 | SUS440C | 440C | — | — | — | 95X18 |

| 8Cr17 | SUS440B | 44013 | — | — | — | — |

| 1Cr12 | — | — | — | — | — | — |

| 4Cr13 | SUS420J2 | — | — | X4DCr13 | Z40C13 | — |

| 9Cr18 | SUS440C | 440C | — | X105CrMo17 | Z100CD17 | — |

| 9Cr18Mo | SUS440C | 440C | — | — | — | — |

| 9Cr18MoV | SUS440B | 440B | — | X90CrMoV18 | Z6CN17.12 | — |

| 0Cr17Ni4Cu4Nb | SUS630 | 630 | — | — | — | — |

| 0Cr17Ni7Al | SUS631 | 631 | — | — | — | 09X17H710 |

| — | — | S17700 | — | X7CrNiAl177 | Z8CNA17.7 | — |

| 0Cr15Ni7Mo2Al | — | 632 | — | — | — | — |

| — | — | S15700 | — | — | Z8CND15.7 | — |

| 00Cr12 | SUS410 | — | — | — | — | — |

| 0Cr13Al[00Cr13Al] | SUS405 | 405 | — | — | — | — |

| — | — | S40500 | 405S17 | X7CrAl13 | Z6CA13 | — |

| 1Cr15 | SUS429 | 429 | — | — | — | — |

| 1Cr17 | SUS430 | 430 | — | — | — | 12X17 |

| — | — | S43000 | 430S15 | X8Cr17 | Z8C17 | — |

| [Y1Cr17] | SUS430F | 430F | — | — | — | — |

| — | — | S43020 | — | X12CrMoS17 | Z10CF17 | — |

| 00Cr17 | SUS430LX | — | — | — | — | — |

| 1Cr17Mo | SUS434 | 434 | — | — | — | — |

| — | — | S43400 | 434S19 | X6CrMo17 | Z8CD17.01 | — |

| 00Cr17Mo | SUS436L | — | — | — | — | — |

| 00Cr18Mo2 | SUS444 | — | — | — | — | — |

| 00Cr27Mo | SUSXM27 | XM27 | — | — | — | — |

| — | — | S44625 | — | — | Z01CD26.1 | — |

| 00Cr30Mo2 | SUS447J1 | — | — | — | — | — |

| 1Cr12 | SUS403 | 403,S40300 | 403S17 | — | — | — |

| 1Cr13Mo | SUS410J1 | — | — | — | — | — |

| China | Japón | Alemania | América | Gran Bretaña | Franquicia | Antigua Unión Soviética | ||

| GB,YB | JIS | DIN(W-Nr.) | ASTM | AISI | SAE | BS | NF | ГОСТ |

| 0Cr13 | SUS405 | X7Cr13(1.4000) | 405 | 405S17 | 08X13(0X13) | |||

| SUS429 | 429 | |||||||

| SUS416 | 416 | 416S21 | Z12CF13 | |||||

| 1Cr17 | SUS430 | X8Cr17(1.4016) | 430 | 430S15 | Z8C17 | 12X17(X17) | ||

| SUS430F | X12CrMoS17(1.4104) | 430F | Z10CF17 | |||||

| SUS434 | X6CrMo17(1.4113) | 434 | 434S19 | Z8CD17-01 | ||||

| 1Cr28 | X8Cr28(1.4083) | 15X28(X28) | ||||||

| 0Cr17Ti | 08X17T(0X17T) | |||||||

| 1Cr17Ti | X8CrTi17(1.4510) | |||||||

| 1Cr25Ti | 25X25T(X25T) | |||||||

| 1Cr17Mo2Ti | X8CrMoTi17(1.4523) | |||||||

| 1Cr13 | SUS410, | X10Cr13(1.4006), | 410, | 410S21, | Z12C13 | 12X13(1X13) | ||

| SUS403 | X15Cr13(1.4024) | 403 | 403S17 | |||||

| SUS410S | X7Cr13(1.4000) | 410S | Z6C13 | 08X13(0X13) | ||||

| 2Cr13 | SUS420J1 | X20Cr13(1.4021) | 420 | 420S37 | Z20C13 | 20X13(2X13) | ||

| 420S29 | ||||||||

| SUS420F | 420F | Z30CF13 | ||||||

| 3Cr13 | SUS420J2 | 420S45 | Z30C13 | 30X13(3X13) | ||||

| 4Cr13 | X40Cr13(1.4034) | Z40C14 | 40X13(4X13) | |||||

| 1Cr17Ni2 | SUS431 | X22CrNi17(1.4057) | 431 | 431S29 | 14X17H2(1X17H2) | |||

| 9Cr18 | 95X18(9X18) | |||||||

| 9Cr18MoV | X90CrMoV18(1.4112) | |||||||

| SUS440A | 440A | |||||||

| SUS440B | 440B | |||||||

| SUS440C | 440C | Z100CD17 | ||||||

| SUS440F | 440F | |||||||

| SUS305 | X5CrNi19 11(1.4303) | 305 | 305S19 | Z8CN18-12 | ||||

| 00Cr18Ni10 | SUS304L | X2CrNi18 9(1.4306) | 304L | 304L12 | Z2CN18-10 | 03X18H11(000X18H11) | ||

| 0Cr18Ni9 | SUS304 | X5CrNi18 9(1.4301) | 304 | 304S15 | Z6CN18-09 | 08X18H10(0X18H10) | ||

| 1Cr18Ni9 | SUS302 | X12CrNi18 8(1.4300) | 302 | 302S25 | Z10CN18-09 | 12X18H9(X18H9) | ||

| 2Cr18Ni9 | 17X18H9(2X18H9) | |||||||

| SUS303 | X12CrNiS18 8(1.4305) | 303 | 303S12 | Z10CNF18-09 | ||||

| SUS303Se | 303Se | 303S14 | 12X18H10E(X18H10E) | |||||

| SUS201 | 201 | |||||||

| Estándar | Nombre estándar |

| GB | Normas nacionales de la República Popular China (Oficina Estatal de Supervisión Técnica) |

| KS | Norma coreana |

| AISI | Instituto Americano del Hierro y el Acero |

| SAE | Sociedad de Ingenieros Automáticos |

| ASTM | Sociedad Americana de Pruebas y Materiales |

| AWS | Sociedad Americana de Soldadura |

| ASME | Sociedad Americana de Ingenieros Mecánicos |

| BS | Norma británica |

| DIN | Deutsch Industria Normen |

| CAS | Asociación Canadiense de Normalización |

| API | Asociación Americana del Petróleo |

| KR | Resistencia coreana al transporte marítimo |

| NK | Hihon Kanji Koki |

| LR | Registro marítimo de Llouds |

| AB | Oficina Americana de Transporte Marítimo |

| JIS | Estándar japonés |

| Nombre del proyecto | Características principales |

| (EAF)Horno de arco eléctrico | El hierro aleado (ferrocromo y ferroníquel) de la materia prima principal se funde por el calor generado por el arco eléctrico en el horno eléctrico tras mezclarse adecuadamente con el acero general. |

| A.O.D o V.O.D | El acero inoxidable fundido en el horno eléctrico se lamina con agente refinador para eliminar el oxígeno, y se insufla el gas inerte argón para reducir el contenido de carbono y azufre, y ajustar al mismo tiempo la composición química. |

| Conting Casting | El agua de acero inoxidable refinado en el horno de refinado, la ingeniería de lingote en bruto, y el equipo para la fabricación directa de tocho plano. |

| Horno | Equipo para calentar tochos planos (piezas brutas) a la temperatura de laminación en caliente |

| Rough HotRolling | Es un equipo para producir chapa perfilada por laminación en caliente de una sola vez de la pieza en bruto (chapa plana) calentada por el horno de calentamiento. |

| Acabado Laminado en caliente | Tras un laminado en caliente, el acero inoxidable chapa de acero se vuelve a laminar para formar bobinas laminadas en caliente y equipos para controlar el espesor final. |

| H-APLAnnealing&Pickling Ling | Mediante el recocido, se eliminan las tensiones causadas por el laminado en caliente y se restaura la estructura normal del metal. Las impurezas generadas durante la laminación en caliente se lavan con ácido y se convierten en la bobina final de laminación en caliente. |

| CGLCoil GrindingLing | Diferentes defectos en la superficie de los productos durante la laminación en caliente, especialmente picaduras de corrosión causadas por el recocido continuo durante la laminación en caliente y el decapado. |

| (CBL)Coil Building-up Ling | La unidad está especialmente diseñada para mejorar el rendimiento de los productos. Otra función de la unidad es comprobar la calidad superficial de las materias primas. |

| ZRM20-hi SendzimirMill | Como el acero inoxidable, es un tren de laminación especialmente diseñado para la laminación en frío, que necesita productos de alta resistencia y alta precisión. En la actualidad, el tren de laminación es el tren de laminación en alto 20 más avanzado del mundo.La unidad está equipada con el sistema de control automático de espesor de todo el proceso AGC, con una precisión de control de 0,025 mm. Además del dispositivo de atornillado y el programa del sistema, éste cuenta con un ordenador industrial IBM Pentium de 32 bits como unidad central de control. Dos medidores de espesor están situados a ambos lados del fleje de acero. El sistema de medición de espesor está conectado con el cálculo del ciclo de proceso del sistema AGC y el sistema SPC.Medición de la sección de fleje de acero: esta función permite al operador mover el medidor de espesor sobre todo el ancho de fleje de acero, y obtener el diagrama de la sección de fleje de acero en la pantalla de visualización AGC, que se puede imprimir.De esta manera, el operador puede establecer con precisión los parámetros y el tipo de tablero de control.El marco en forma de C y el cilindro hidráulico del medidor de espesor pueden asegurar el movimiento del medidor de espesor móvil. La selección del medidor de espesor está limitada por el interruptor de dirección del tren de laminación. Si el operador quiere ver la sección de la banda de acero de entrada, puede cambiar el interruptor de dirección y pulsar la tecla de movimiento. El medidor de espesor medirá un punto cada 12,7 mm, y luego el medidor de espesor volverá al centro, y la sección de la tira de acero se mostrará en la pantalla.La unidad también está equipada con un sistema avanzado de filtración de emulsión, que puede garantizar la superficie hermosa y lisa de la tira de acero producida. |

| (APL)Línea de recocido y decapado | La estructura interna del acero inoxidable durante la laminación en frío se restablece a la normalidad mediante el tratamiento térmico. Al mismo tiempo, el óxido de alta temperatura durante el tratamiento térmico se decapa de nuevo para eliminar el óxido de alta temperatura con el fin de mantener la superficie inherente de acero inoxidable.La unidad es el equipo de la empresa fata americana. La longitud total de la unidad es de 299,89 m. Está equipada con cuatro hornos de recocido sin sección de precalentamiento a fuego abierto, sección de precalentamiento, sección de calentamiento y sección de remojo. Está equipada con decapado electrolítico de sulfato sódico de sal neutra para llevar a cabo la sección de decapado mixto de ácido nítrico y ácido fluorhídrico, para garantizar finalmente el acabado superficial del acero en banda. |

| (SPM)Skin Pass Mill | Proceso de laminación de los productos tratados térmicamente después de la laminación en frío con muy poca reducción. Su finalidad es mejorar y corregir las propiedades mecánicas de los productos, así como obtener el equipo de brillo metálico. |

| (CPL)Pulido de bobinas ling | De acuerdo con el estado de la superficie requerido por el usuario, la superficie final de rectificado de ingeniería de procesamiento.ZPSS produce productos con NO2D, NO2B, NO3, NO4, HL y otras superficies. |

| (STL)Slitting Ling | Los productos procesados en el proyecto anterior se cortarán según la longitud y la anchura determinadas por los requisitos del usuario.La especificación de cizallado del proyecto es de 45mm ~ 1000mm de ancho. |

| (SCL)Esquila Ling | Los productos procesados en el proyecto anterior se cortarán según la longitud y la anchura determinadas por los requisitos del usuario.Las especificaciones de la sección cizallable del proyecto son chapas de acero con una longitud de 1000mm ~ 4000mm y pequeñas bobinas de acero con diferentes pesos. |

Corte y estampación

Dado que el acero inoxidable tiene mayor resistencia que los materiales ordinarios, se requiere una mayor presión para el estampado y el cizallado, y no puede producirse un cizallado deficiente ni endurecimiento por deformación cuando la separación entre cuchillas es precisa.

Corte por plasma o láser se utiliza mejor. Cuando corte con gas o corte por arco se realizará el rectificado y el tratamiento térmico necesario para la zona afectada por el calor.

La placa fina se puede doblar a 180.

Sin embargo, para reducir el mismo radio de grietas en la superficie de flexión, es mejor dar un radio de 2 veces el espesor de la chapa cuando la chapa gruesa se dobla a lo largo de la dirección de laminación y de 4 veces el espesor de la chapa cuando se dobla perpendicularmente a la dirección de laminación.

Especialmente durante la soldadura, para evitar el agrietamiento por mecanizado, deberá rectificarse la superficie de la zona de soldadura.

La embutición es fácil que genere calor por fricción durante el procesamiento profundo, por lo que se utilizará acero inoxidable con alta resistencia a la presión y al calor para el conformado simultáneo.

Tras el tratamiento, se eliminará el aceite adherido a la superficie.

Antes de soldar, deberá eliminarse completamente el óxido, aceite, humedad, pintura, etc. perjudiciales para la soldadura, y el varilla para soldar adecuado para el tipo de acero.

El intervalo de tiempo de soldadura por puntos es más corto que el del acero al carbono. Se utilizará un cepillo de acero inoxidable para eliminar la escoria de soldadura.

Después de la soldadura, para evitar la corrosión local o la reducción de la resistencia, la superficie deberá esmerilarse o limpiarse.

Construcción y precauciones en la construcción

Para evitar que se adhieran arañazos y contaminantes durante la construcción, ésta se realizará bajo el estado de película.

Sin embargo, con la prolongación del tiempo, el residuo de solución adhesiva deberá limpiarse en función de la vida útil de la lámina.

Al retirar la lámina después de la construcción, se lavará la superficie y se utilizarán herramientas especiales de acero inoxidable.

Cuando se limpien herramientas públicas con acero en general, se limpiarán para evitar que se adhieran limaduras de hierro.

Deberá prestarse atención para evitar que los productos de limpieza magnéticos altamente corrosivos y de lujo de piedra entren en contacto con la superficie de acero inoxidable.

Si entran en contacto, deberán lavarse inmediatamente.

Después de la construcción, se utilizará detergente neutro y agua para lavar el cemento, la ceniza en polvo y otras sustancias adheridas a la superficie.

Corte de acero inoxidable: Los tubos de acero inoxidable pueden cortarse sin esfuerzo durante la instalación.

Cortatubos manual, sierra manual y sierra eléctrica, muela abrasiva de corte rotativo de alta velocidad.

Ciclo de limpieza adecuado en función del entorno

Con el fin de mantener la superficie de acero inoxidable magnífico y limpio, es necesario lavar y gestionar el acero inoxidable a largo plazo periódicamente.

| Medio ambiente | Zona pastoral | Zonas urbanas, industriales y costeras | ||

| Posición | estructura | Entorno general | Entorno corrosivo | |

| Lluvia | Sin residuos de sedimentos contaminantes | 1 - ~ 2 veces / año | 2 ~ 3 veces / año | 3 ~ 4 veces / año |

| residual | 2-3 veces al año | 3 ~ 4 veces / año | 4-5 veces al año | |

| Interior | Sin residuos de sedimentos contaminantes | 1 ~ 2 veces / año | 3 ~ 4 veces / año | 4-5 veces al año |

| residual | 2 ~ 3 veces / año | 4-5 veces al año | 5-6 veces / año | |

Determinar el método de lavado en función del estado de la superficie

● Precauciones generales

Al lavar, preste atención a no rayar la superficie.

Evite el uso de ingredientes blanqueadores, líquido de lavado que contenga abrasivos, bola de alambre de acero (bola de rodillo de cepillo), herramientas de esmerilado, etc.

Para eliminar el líquido de lavado, lave la superficie con agua limpia al final del lavado.

| Estado de la superficie | Método de lavado |

| Polvo y cal fáciles de eliminar | Lavar con jabón, detergente suave o agua tibia |

| Etiqueta y película | Frote con agua tibia y detergente suave, y utilice alcohol o solución orgánica como aglutinante. |

| Contaminación por grasas, aceites y aceites lubricantes | Después de secarlo con un paño o papel, lávelo con detergente neutro o con un producto especial para el lavado marino. |

| Fijación con lejía y ácido | Lavar inmediatamente con agua, remojar en sosa carbonatada alta o neutra, y luego lavar con detergente neutro o agua tibia |

| Adherencia de carburo orgánico | Sumergir en detergente neutro caliente o solución de amoníaco y luego lavar con detergente que contenga molienda débil. |

| huella dactilar | Agente orgánico para el vino de poliéster (B y), séquelo con un paño suave y luego lávelo con agua |

| Patrón arco iris | Se debe al uso excesivo de detergente o aceite. Al lavar, utilice agua tibia detergente neutro |

| Decoloración de la soldadura | Después de lavar el mar con ácido, neutralícelo con agua, ácido y sosa, y luego lávelo con agua. Se utiliza especialmente para el lavado de medicamentos |

| Óxido causado por contaminantes superficiales | -Lavar con ácido nítrico (10%) o detergente abrasivo -Utilizar medicamentos especiales para el lavado. |

Safekeeping

Durante el almacenamiento, preste atención a la humedad, el polvo, el aceite, el aceite lubricante, etc., así como al óxido en la superficie, o soldadura deficiente y una menor resistencia a la corrosión.

Cuando se sumerge agua entre la película y el sustrato de acero, la velocidad de corrosión es más rápida que sin película.

El almacén se conservará en un lugar limpio, seco y ventilado para mantener el estado original del embalaje.

El acero inoxidable recubierto con película deberá evitar la luz directa.

La película se inspeccionará periódicamente.

Si la lámina se deteriora (la vida útil de la lámina es de 6 meses), deberá sustituirse inmediatamente.

Si el material de embalaje se empapa al añadir el papel absorbente, éste deberá retirarse inmediatamente para evitar la corrosión de la superficie.

Transporte

Para evitar arañazos en la superficie durante el transporte, se utilizarán gomas o traviesas y, en la medida de lo posible, materiales especiales para la protección del acero inoxidable.

Para evitar la contaminación de la superficie causada por las huellas dactilares, deberán utilizarse guantes durante el funcionamiento.

En la actualidad, se conocen más de 100 elementos químicos, y unos 20 tipos de elementos químicos pueden encontrarse en los materiales de acero utilizados habitualmente en la industria.

Para la serie de aceros especiales de acero inoxidable formada por la lucha a largo plazo de la gente contra la corrosión, hay más de una docena de elementos de uso común.

Además del elemento básico hierro, los elementos que más influyen en el rendimiento y la estructura del acero inoxidable son el carbono, el cromo, el níquel, el manganeso, el silicio y el molibdeno, titanioniobio, titanio, manganeso, nitrógeno, cobre, cobalto, etc.

Además del carbono, el silicio y el nitrógeno, estos elementos pertenecen al grupo de transición de la tabla periódica de los elementos químicos.

De hecho, el acero inoxidable utilizado en la industria tiene varios o incluso más de una docena de elementos al mismo tiempo.

Cuando coexisten varios elementos en la unidad del acero inoxidable, su influencia es mucho más compleja que cuando existen solos, porque en este caso, no sólo debemos considerar el papel de cada elemento en sí, sino también prestar atención a su influencia mutua.

Por lo tanto, la estructura del acero inoxidable depende de la suma de la influencia de varios elementos.

1) Efectos de diversos elementos en las propiedades y la microestructura del acero inoxidable

1-1. El papel decisivo del cromo en el acero inoxidable:

Sólo hay un elemento que determina la propiedad del acero inoxidable, que es el cromo. Cada tipo de acero inoxidable contiene una determinada cantidad de cromo.

Hasta ahora, no existe ningún acero inoxidable sin cromo.

La razón fundamental por la que el cromo se ha convertido en el principal elemento que determina el rendimiento del acero inoxidable es que, tras añadir cromo al acero como elemento de aleación, favorece que se desarrolle el movimiento de contradicción interna a favor de la resistencia a los daños por corrosión.

Este cambio puede explicarse desde los siguientes aspectos:

① El cromo aumenta el potencial de electrodo de la solución sólida a base de hierro

② El cromo absorbe los electrones del hierro y lo pasiva

La pasivación es un fenómeno resistencia a la corrosión de los metales y aleaciones se mejora debido a la prevención de la reacción anódica.

Existen muchas teorías sobre la pasivación de metales y aleaciones, entre las que destacan la teoría de la película, la teoría de la adsorción y la teoría de la disposición de los electrones.

1-2. Dualidad del carbono en el acero inoxidable

El carbono es uno de los principales elementos del acero industrial.

Las propiedades y la microestructura del acero dependen en gran medida del contenido y la distribución del carbono en el acero, especialmente en el acero inoxidable.

La influencia del carbono en la estructura del acero inoxidable se refleja principalmente en dos aspectos.

Por un lado, el carbono es un elemento que estabiliza la austenita y desempeña un gran papel (unas 30 veces el del níquel).

Por otra parte, debido a la gran afinidad entre el carbono y el cromo, forma una serie de carburos complejos con el cromo.

Por lo tanto, desde los dos aspectos de la fuerza y la resistencia a la corrosión, el papel del carbono en el acero inoxidable es contradictorio.

Conociendo la ley de esta influencia, podemos elegir aceros inoxidables con diferente contenido de carbono en función de los distintos requisitos de uso.

Por ejemplo, el contenido estándar de cromo de los cinco grados de acero 0Crl3 ~ 4Cr13, el acero inoxidable más utilizado y mínimo en la industria, es de 12 ~ 14%, que se determina tras tener en cuenta los factores de que el carbono y el cromo forman carburo de cromo.

El objetivo es que el contenido de cromo en la solución sólida no sea inferior al contenido mínimo de cromo de 11,7% tras la combinación de carbono y cromo para formar carburo de cromo.

En estos cinco tipos de acero, debido a los diferentes contenidos de carbono, la fuerza y la resistencia a la corrosión también son diferentes.

El acero 0Cr13 ~ 2Crl3 tiene buena resistencia a la corrosión, pero la resistencia es inferior a la de los aceros 3Crl3 y 4Cr13.

Se utilizan sobre todo para fabricar piezas estructurales.

Estas dos últimas calidades de acero pueden obtener una gran resistencia gracias a su alto contenido en carbono, y se utilizan sobre todo para fabricar muelles, herramientas de corte y otras piezas que requieran una gran solidez y resistencia al desgaste.

Por otro ejemplo, para superar la corrosión intergranular del acero inoxidable al cromo-níquel 18-8, el contenido de carbono del acero puede reducirse a menos de 0,03%, o pueden añadirse elementos con mayor afinidad que el cromo y el carbono (titanio o niobio) para evitar la formación de carburo de cromo.

Otro ejemplo: cuando los principales requisitos son una gran dureza y resistencia al desgaste, podemos aumentar adecuadamente el contenido de cromo al tiempo que aumentamos el contenido de carbono del acero para cumplir los requisitos de dureza y resistencia al desgaste.

También tiene en cuenta cierta función de resistencia a la corrosión.

En la industria, los aceros inoxidables 9Cr18 y 9cr17movco se utilizan como cojinetes, herramientas de medición y cuchillas.

Aunque el contenido de carbono es tan alto como 0,85 ~ 0,95%, su contenido de cromo también se incrementa en consecuencia, por lo que los requisitos de resistencia a la corrosión siguen estando garantizados.

En general, el contenido de carbono del acero inoxidable utilizado en la industria es relativamente bajo. El contenido de carbono de la mayoría de los aceros inoxidables se sitúa entre 0,1 ~ 0,4%, mientras que el contenido de carbono de los aceros resistentes a los ácidos es mayoritariamente de 0,1 ~ 0,2%.

El acero inoxidable con un contenido de carbono superior a 0,4% representa sólo una pequeña parte del número total de grados de acero, porque en la mayoría de las condiciones de servicio, el acero inoxidable siempre tiene como objetivo principal la resistencia a la corrosión.

Además, el menor contenido de carbono también se debe a algunos requisitos del proceso, como la facilidad de soldadura y la deformación en frío.

1-3. El papel del níquel en el acero inoxidable sólo se desempeña después de que se empareje con el cromo

El níquel es un excelente material resistente a la corrosión y un importante elemento de aleación de los aceros aleados.

El níquel es un elemento formador de austenita en el acero, pero para obtener una estructura de austenita pura en el acero al níquel de bajo contenido en carbono, el contenido de níquel debe alcanzar 24%;

La resistencia a la corrosión del acero en algunos medios sólo cambia significativamente cuando el contenido de níquel es 27%.

Por lo tanto, el níquel no puede formar acero inoxidable por sí solo.

Sin embargo, cuando el níquel y el cromo existen en el acero inoxidable al mismo tiempo, el acero inoxidable que contiene níquel tiene muchas propiedades valiosas.

Basándose en la situación anterior, la función del níquel como elemento de aleación en el acero inoxidable es que cambia la estructura del acero de alto contenido en cromo, con el fin de mejorar la resistencia a la corrosión y el rendimiento del proceso del acero inoxidable.

1-4. El manganeso y el nitrógeno pueden sustituir al níquel en el acero inoxidable al cromo-níquel

Aunque el acero austenítico al cromo-níquel tiene muchas ventajas, en las últimas décadas, debido al desarrollo y la aplicación a gran escala de la aleación resistente al calor a base de níquel y el acero de resistencia al calor que contiene menos de 20% de níquel, así como el creciente desarrollo de la industria química, hay una creciente demanda de acero inoxidable, y las reservas minerales de níquel son pequeñas y se concentran en unas pocas regiones.

Por lo tanto, existe una contradicción entre la oferta y la demanda de níquel en todo el mundo.

Por lo tanto, en los campos del acero inoxidable y de muchas otras aleaciones (como el acero para grandes piezas fundidas y forjadas, el acero para herramientas, el acero de resistencia térmica, etc.), especialmente en los países con relativa escasez de recursos de níquel, se han llevado a cabo ampliamente investigaciones científicas y prácticas de producción para ahorrar níquel y sustituirlo por otros elementos.

A este respecto, el manganeso y el nitrógeno se utilizan sobre todo para sustituir al níquel en el acero inoxidable y el acero resistente al calor.

El efecto del manganeso sobre la austenita es similar al del níquel.

Pero para ser exactos, el papel del manganeso no es formar austenita, sino reducir la velocidad crítica de enfriamiento del acero, aumentar la estabilidad de la austenita durante el enfriamiento, inhibir la descomposición de la austenita y mantener la austenita formada a alta temperatura a temperatura normal.

El manganeso tiene poco efecto en la mejora de la resistencia a la corrosión del acero.

Por ejemplo, el cambio del contenido de manganeso en el acero de 0 a 10,4% no cambia significativamente la resistencia a la corrosión del acero en aire y ácido.

Esto se debe a que el manganeso tiene poco efecto en la mejora del potencial de electrodo de la solución sólida a base de hierro, y el efecto protector de la película de óxido formada también es muy bajo.

Por lo tanto, aunque existen aceros austeníticos aleados con manganeso en la industria (como el acero 40Mn18Cr4, 50Mn18Cr4WN, ZGMn13, etc.), no pueden utilizarse como acero inoxidable.

El papel del manganeso en la estabilización de la austenita en el acero es aproximadamente la mitad que el del níquel, es decir, el papel del 2% nitrógeno en el acero también estabiliza la austenita, y su grado de acción es mayor que el del níquel.

Por ejemplo, para que el acero con cromo 18% obtenga una estructura de austenita a temperatura ambiente, se han aplicado en la industria aceros inoxidables con bajo contenido en níquel, manganeso y nitrógeno en lugar de níquel, y aceros sin cromo, manganeso ni nitrógeno con níquel elemental, y algunos han sustituido con éxito al clásico acero inoxidable con cromo y níquel 18-8.

1-5. El titanio o el niobio se añaden al acero inoxidable para evitar la corrosión intergranular.

1-6. El molibdeno y el cobre pueden mejorar la resistencia a la corrosión de algunos aceros inoxidables.

1-7. Efectos de otros elementos en las propiedades y la microestructura del acero inoxidable.

La influencia de los nueve elementos principales mencionados en las propiedades y la microestructura del acero inoxidable.

Además de los elementos que tienen una gran influencia en las propiedades y la microestructura del acero inoxidable, éste también contiene algunos otros elementos.

Algunos son elementos de impurezas comunes al acero ordinario, como el silicio, el azufre, el fósforo, etc. Otros se añaden con fines específicos, como el cobalto, el boro, el selenio, elementos de tierras raras, etc.

De la propiedad principal de resistencia a la corrosión del acero inoxidable, estos elementos son aspectos no principales relativos a los nueve elementos discutidos.

Sin embargo, no pueden ignorarse por completo, porque también afectan a las propiedades y la microestructura del acero inoxidable.

El silicio es un elemento que forma ferrita, que es un elemento de impureza común en el acero inoxidable en general.

El cobalto se utiliza poco en el acero como elemento de aleación debido a su elevado precio y a aplicaciones más importantes en otros aspectos (como el acero rápido, carburo de cementoaleación resistente al calor a base de cobalto, acero magnético o aleación magnética dura, etc.).

El cobalto no suele añadirse como elemento de aleación en los aceros inoxidables en general.

El objetivo de añadir cobalto a los aceros inoxidables comunes, como el acero 9Crl7MoVCo (que contiene 1,2-1,8% de cobalto), no es mejorar la resistencia a la corrosión, sino mejorar la dureza, ya que la principal finalidad de este tipo de acero inoxidable es fabricar herramientas de corte mecánico, tijeras y cuchillas quirúrgicas.

Boro: La adición de 0,005% de boro al acero inoxidable ferrítico de alto cromo Crl7Mo2Ti puede mejorar la resistencia a la corrosión en ácido acético 65% hirviendo.

La adición de una pequeña cantidad de boro (0,0006 ~ 0,0007%) puede mejorar la plasticidad en caliente del acero inoxidable austenítico.

Debido a la formación de un eutéctico con bajo punto de fusión, una pequeña cantidad de boro aumenta la tendencia a la formación de grietas calientes en los austeníticos. soldadura de acero, pero cuando hay más boro (0,5 ~ 0,6%), puede evitar la generación de grietas calientes.

Porque cuando contiene 0,5 ~ 0,6% de boro, se forma una estructura bifásica de boruro de austenita, que reduce el punto de fusión de la soldadura.

Cuando la temperatura de solidificación del baño de fusión es inferior a la zona de semifusión, la tensión de tracción producida por el metal base durante el enfriamiento.

Es soportado por el metal de soldadura en estado líquido y sólido, que no causará grietas en este momento. Aunque se forme una grieta en la zona próxima a la costura, también puede ser rellenada por el metal del baño de fusión en estado líquido y sólido.

El acero inoxidable austenítico al cromo-níquel con boro tiene aplicaciones especiales en la industria de la energía atómica.

Fósforo: Es un elemento impuro en el acero inoxidable general, pero su nocividad en el acero inoxidable austenítico no es tan significativa como en el acero general, por lo que se puede permitir que su contenido sea mayor.

Si algunos datos sugieren que puede alcanzar 0,06%, para facilitar el control de la fundición.

El contenido de fósforo de un acero austenítico individual con contenido de manganeso puede alcanzar de 0,06% (como el acero 2Crl3NiMn9) a 0,08% (como el acero Cr14Mnl4Ni).

El efecto fortalecedor del fósforo en el acero también se utiliza como elemento de aleación del acero inoxidable endurecido por envejecimiento.

El acero PH17-10P (que contiene 0,25% de fósforo) es el acero ph-HNM (que contiene 0,30 de fósforo), etc.

El selenio y el azufre también son impurezas comunes en el acero inoxidable.

Sin embargo, añadir 0,2 ~ 0,4% de azufre al acero inoxidable puede mejorar el rendimiento de corte del acero inoxidable, y el selenio también tiene el mismo efecto.

El azufre y el selenio mejoran el rendimiento de corte del acero inoxidable porque reducen su tenacidad.

Por ejemplo, el valor de impacto del acero inoxidable al cromo-níquel 18-8 puede alcanzar los 30 kg / cm2.

El valor de impacto del acero 18-8 que contiene 0,31% de azufre (0,084% C, 18,15% Cr, 9,25% Ni) es de 1,8 kg / cm2; Incluyendo 0.

El valor de impacto del acero 18-8 con selenio 22% (0,094% C, 18,4% Cr, 9% Ni) es de 3,24 kg / cm.2.

El azufre y el selenio reducen la resistencia a la corrosión del acero inoxidable, por lo que rara vez se utilizan como aleantes. elementos de acero inoxidable.

Elementos de tierras raras: Los elementos de tierras raras se utilizan en el acero inoxidable. En la actualidad, se utilizan principalmente para mejorar el rendimiento de los procesos.

Por ejemplo, añadir una pequeña cantidad de elementos de tierras raras al acero Crl7Ti y al acero Cr17Mo2Ti puede eliminar las burbujas causadas por el hidrógeno en el lingote y reducir las grietas en la palanquilla.

En propiedades de forja de los aceros inoxidables austeníticos y ferríticos austeníticos puede mejorarse significativamente añadiendo 0,02 ~ 0,5% de elementos de tierras raras (aleación de cerio y lantano).

Hubo una vez un acero austenítico que contenía 19,5% de cromo, 23% de níquel y molibdeno, cobre y manganeso.

En el pasado, sólo se podían producir piezas de fundición debido al rendimiento del proceso de trabajo en caliente. Tras añadir elementos de tierras raras, se podían laminar diversos perfiles.

2) Clasificación del acero inoxidable según la estructura metalográfica y las características generales de todos los tipos de acero inoxidable

Según su composición química (principalmente el contenido de cromo) y su finalidad, el acero inoxidable se divide en dos categorías: acero inoxidable y resistencia a los ácidos.

En la industria, el acero inoxidable también se clasifica según el tipo de estructura matricial del acero tras el calentamiento y enfriamiento con aire a alta temperatura (900-1100 ℃), que se determina en función de las características de la influencia de los elementos de carbono y aleación en la estructura del acero inoxidable comentadas anteriormente.

Según la estructura metalográfica, los aceros inoxidables utilizados en la industria pueden dividirse en tres categorías: acero inoxidable ferrítico, acero inoxidable martensítico y acero inoxidable austenítico. Las características de estos tres tipos de aceros inoxidables se pueden resumir (como se muestra en la siguiente tabla), pero hay que señalar que no todos los aceros inoxidables martensíticos se pueden soldar, sino que están limitados por ciertas condiciones, tales como precalentamiento antes de soldar y temple a alta temperatura después de la soldadura, lo que hace que el proceso de soldadura sea más complejo.

En la producción real, algunos aceros inoxidables martensíticos como 1Cr13, 2Cr13 y 2Cr13 se sueldan a menudo con acero 45.

| Clasificación | Composición aproximada% | Quench | Resistencia a la corrosión | Procesabilidad | Soldabilidad | Magnético | ||

| Cr | Ni | Fuego | ||||||

| Sistema ferrítico | Por debajo de 0,35 | 16-27 | uno a uno | nada | bien | pasable | Feria | tienen |

| Sistema martensítico | Por debajo de 1,20 | 11-15 | Autoendurecimiento | puede | puede | no debe | tienen | |

| Sistema de austenita | Por debajo de 0,25 | Arriba 16 | Más del 7 | nada | excelente | excelente | excelente | nada |

La clasificación anterior sólo se basa en la estructura matricial del acero, porque la austenita estable y los elementos que forman ferrita en el acero no pueden equilibrarse entre sí, y una gran cantidad de cromo hace que el punto s del diagrama de equilibrio se desplace hacia la izquierda.