¿Y si pudiera transformar materiales ordinarios en superficies asombrosas y de alto rendimiento? En este artículo, explorará 15 técnicas diversas de tratamiento de superficies que elevan tanto la funcionalidad como la estética de los productos. Desde el gofrado hasta el grabado por láser, cada método ofrece ventajas únicas. Descubra cómo estas técnicas pueden mejorar la durabilidad, el aspecto y la facilidad de uso, garantizando que sus productos destaquen en un mercado competitivo. Prepárese para sumergirse en un mundo de acabados innovadores que pueden revolucionar sus procesos de diseño y fabricación.

El diseño de productos es diverso y la textura es uno de los factores clave que influyen en su aspecto. Diferentes texturas pueden aportar una gran variedad de estilos y evocar diversas emociones.

He aquí un rápido repaso a diez increíbles técnicas para incorporar texturas superficiales a tus diseños:

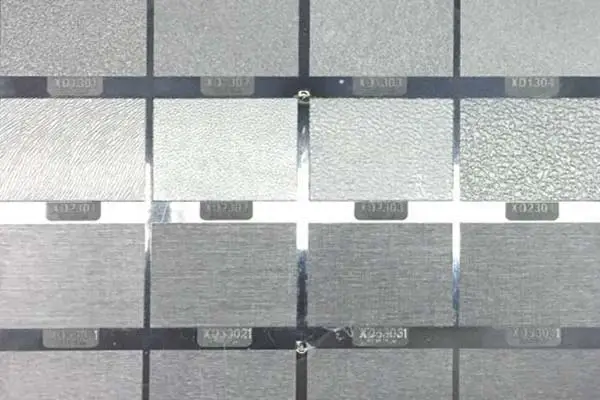

El gofrado metálico es un proceso mecánico que crea un dibujo en relieve en la superficie de una placa metálica. El proceso implica el uso de un rodillo de trabajo estampado que se utiliza para hacer rodar la placa de metal. El rodillo de trabajo se mecaniza normalmente con un líquido abrasivo y la profundidad de las protuberancias en el chapa metálica puede oscilar entre 0,02 y 0,03 mm.

El patrón se repite continuamente mediante laminación, y la longitud de las placas metálicas en relieve puede ser prácticamente ilimitada. Estas placas se utilizan ampliamente para diversos fines decorativos, como ascensores, vagones de metro, decoraciones arquitectónicas, muros cortina metálicos, etc.

Las placas metálicas en relieve ofrecen varias ventajas, como un aspecto atractivo, durabilidad, resistencia al desgaste, facilidad de limpieza, funcionamiento sin mantenimiento, resistencia a impactos, presión, arañazos y huellas dactilares.

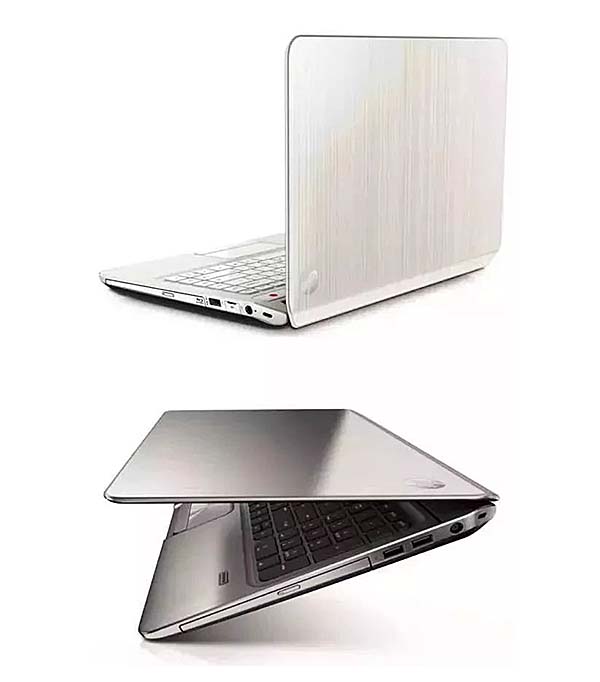

El trefilado de alambre metálico es un proceso de fabricación en el que la superficie del metal se raspa repetidamente con papel de lija para crear un acabado mate fino con pequeñas líneas o marcas visibles. Este proceso combina estilo y tecnología para producir un producto con un aspecto distintivo y único.

El trefilado de alambre puede producirse en varios patrones, como líneas rectas, líneas aleatorias, hilos, ondulaciones y remolinos, para satisfacer las demandas de decoración.

Líneas rectas: El trefilado consiste en la elaboración de líneas rectas en la superficie de placas de aluminio mediante fricción mecánica.

Patrón rugoso: La placa de aluminio se somete a la operación de alta velocidad de un cepillo de alambre de cobre, lo que resulta en un patrón de seda mate aleatorio y no uniforme a través del movimiento y la fricción.

Rosca: Un pequeño motor con un fieltro circular se fija en una mesa con un ángulo de unos 60 grados respecto al borde de la mesa. También se fabrica un carro con una barra de depresión fija para la placa de aluminio y se pega una película de poliéster recta a lo largo del borde del carro para limitar la anchura del hilo. Las líneas de hilo con la misma anchura se producen en la superficie metálica mediante la rotación del fieltro y el movimiento lineal del carro.

Ondulación: Este patrón suele producirse en una máquina cepilladora o frotadora de grano. La superficie del aluminio o placa de aleación de aluminio se cepilla para producir un patrón ondulado mediante el movimiento axial del conjunto superior de rodillos.

Patrón Paisley: Este tipo de marcas de seda se produce girando y puliendo la superficie de una placa de aluminio o aleación de aluminio mediante un fieltro cilíndrico o una rueda de nylon de piedra montada en una bancada de taladro. El proceso consiste en mezclar queroseno con un ungüento pulidor. Se utiliza sobre todo para el tratamiento decorativo de rótulos circulares y pequeñas esferas decorativas.

Ante todo, es importante aclarar el concepto: IMD engloba IML, IMF e IMR.

IML (In-Mold Labeling) es un producto cuya superficie consta de una capa de película transparente con un acabado duro, una capa de patrón impreso en el centro y una capa de plástico en la parte posterior. La tinta queda atrapada en la capa intermedia para evitar arañazos y roces, lo que garantiza que el color se mantenga brillante y vivo durante mucho tiempo.

El proceso de creación de productos IML incluye los siguientes pasos:

El ciclo de producción de la película es corto y se pueden mostrar múltiples colores. Los diseños y colores pueden cambiarse en cualquier momento durante la producción, y el producto tiene una excelente resistencia a los arañazos. Los lotes de producción de IML son muy flexibles y adecuados para la producción a pequeña escala de múltiples variedades.

Los productos IML se utilizan ampliamente en la industria 3C, para ventanas de teléfonos móviles, botones, logotipos y películas decorativas, entre otros.

IMR (In-Mold Rolling) es un proceso en el que se imprime un patrón en una película y luego se adhiere a la cavidad del molde mediante una máquina de alimentación de película para extrusión. Tras la extrusión, la capa de tinta estampada se separa de la película, dejando la capa de tinta en la pieza de plástico para producir una pieza de plástico con motivos decorativos en la superficie.

En este proceso, no hay película protectora transparente sobre el producto final. La película sólo sirve de soporte durante el proceso de producción.

Los productos IMR son resistentes y duraderos, con bordes totalmente cubiertos y una fuerte adherencia en los bordes. La producción de la conversión es muy sencilla, ya que basta con cambiar el rollo de lámina de transferencia IMR.

El proceso es sencillo, lo que permite un bajo índice de defectos y mínimos requisitos de personal. La alineación del patrón es precisa, la dureza puede alcanzar 2H y el nivel de automatización en la producción es alto, lo que se traduce en un bajo coste de producción en serie.

La IMR puede producir diversas texturas, como madera, bambú, mármol, cuero, etc. Sin embargo, una de sus desventajas es que la capa del patrón impreso sólo tiene unas micras de grosor y se encuentra en la superficie del producto. Con el tiempo, la capa impresa puede desgastarse y desvanecerse, lo que da lugar a una superficie poco atractiva. Además, el ciclo de desarrollo de nuevos productos es largo y el coste de desarrollo es elevado.

Los productos IMR se utilizan ampliamente en tratamiento superficial de piezas de plástico, como fundas para portátiles, electrodomésticos, teléfonos móviles, ABS, etc.

La impresión por transferencia de agua es una técnica de impresión en la que un papel de transferencia o una película de plástico con un patrón de color se somete a hidrólisis macromolecular mediante presión de agua.

A medida que ha aumentado la demanda de envases y decoración de productos por parte de los consumidores, se ha extendido el uso de la impresión por transferencia de agua.

Su método de impresión indirecta y sus excelentes resultados de impresión han resuelto el problema de la decoración de superficies de muchos productos.

Existen dos tipos de tecnología de impresión por transferencia de agua: la tecnología de transferencia de marcas de agua y la tecnología de transferencia cúbica de agua. La primera transfiere principalmente texto y motivos fotográficos, mientras que la segunda transfiere motivos completos a toda la superficie del producto.

La transferencia cúbica utiliza una película de base acuosa que se disuelve fácilmente en agua para transportar los gráficos. La excelente tensión de la película recubierta de agua le permite envolver fácilmente la superficie del producto, formando una capa gráfica y cambiando el aspecto del producto.

Esta técnica puede cubrir cualquier forma de la pieza, lo que resuelve a los fabricantes el problema de la impresión en productos tridimensionales. La impresión curvada también puede añadir diferentes texturas a la superficie del producto y evitar la posición virtual habitual en la impresión de trazado general.

Durante el proceso de impresión, la superficie del producto no necesita estar en contacto con la película impresa, lo que evita cualquier daño a la superficie y la integridad del producto.

La impresión por transferencia de agua se utiliza ampliamente en diversas aplicaciones, como salpicaderos e interiores de automóviles, productos electrónicos 3C, electrodomésticos, materiales de construcción, etc.

OMD (Over-Molding Decoration) es un proceso que utiliza una combinación de temperatura y presión. El material de la película se activa o ablanda mediante calor (T) y presión (P) para transferir o envolver el revestimiento sobre el objetivo, mejorando así la dureza de la superficie del producto y aumentando el aspecto decorativo.

Existen dos tipos de OMD:

① Una extensión de la tecnología IMR: Out-side, Over-Molding Transfer de IMR, también conocida como transferencia de alta presión.

OMR (liberación): Tras imprimir el patrón en la película transparente, se utiliza una transferencia al vacío de alta presión para cubrir directamente la superficie del plástico (o metal) y formar un revestimiento tridimensional.

OMR (Release Film): La película debe arrancarse una vez finalizada la transferencia, y la capa exterior de la pieza no se cubre con una película.

Los materiales que se pueden transferir incluyen plástico, plástico de inyección de alta fibra de vidrio, fibra de carbono, fibra de vidrio, metal (como aleación de magnesio y aluminio), vidrio táctil y materiales de construcción.

② Una extensión de la tecnología FMI: Conformado por embutición a alta presión de materiales, impresión de películas o diferentes materiales recubiertos sobre la pieza.

OMF (Forming): OMF (Forming Film) material de película recubierta, la capa exterior de la pieza está cubierta con un producto protector.

OMF sólo requiere un molde de inyección general, lo que elimina la necesidad de moldes de alta presión o moldes de troquelado, reduciendo en gran medida los costes de moldeado y aumentando la disposición del cliente a desarrollar nuevos productos.

Los productos cubiertos son similares a los de OMR y se utilizan sobre todo en interiores de automóviles de alta calidad, decoraciones de vehículos de aviación y transporte, 3C y equipos médicos.

Tras calentar el molde, se inyecta la muestra. El modelo se fija a la placa calefactora mediante presión. Se controla la temperatura y el tiempo de fusión de la muestra y se deja enfriar y endurecer tras la fusión. Por último, se retira el modelo acabado.

Este proceso se ha utilizado ampliamente en diversos campos, como los primeros paneles de ollas arroceras, interruptores de membrana, paneles de aires acondicionados, paneles de lavadoras y otros.

El texturizado se consigue mediante ósmosis química, lo que da lugar a una variedad de patrones en la superficie de los productos metálicos, como rayas, imágenes, madera, cuero y satinado. El proceso también incluye el chorro de arena, en el que se pulveriza directamente arena de vidrio sobre la superficie del artículo metálico.

Tras el tratamiento de texturización, se consiguen las siguientes características:

Un ejemplo de texturizado es el grano de cuero, que simula la textura de una superficie de cuero y suele aplicarse a volantes de coches y revestimientos interiores con plásticos blandos como el PU.

Industria aplicada

La texturización se utiliza ampliamente en diversas industrias, como la del automóvil, la electrónica y eléctrica, la de artículos de primera necesidad, la del plástico, la del juguete, la del cuero y otras. En la industria del automóvil, se utiliza especialmente para la textura de los paneles decorativos del interior de los coches.

La estampación en caliente, también conocida como "estampación dorada", es un proceso de transferencia de un patrón de papel de estampación en caliente a un sustrato mediante la aplicación de calor y presión. La presión del molde crea una hendidura, lo que garantiza que las palabras o motivos impresos no se desdibujen con facilidad y permite que el motivo, logotipo, texto o imagen se adhiera firmemente a la superficie del producto.

El proceso de estampación en caliente consta de dos componentes principales: la estampación en caliente y la lámina. La estampación en caliente suele ser de magnesio, latón, acero y, a veces, se utiliza caucho de silicona en la superficie de la matriz de estampación metálica para superficies que no son planas.

La lámina de estampación en caliente consta de un soporte, una capa de liberación, una capa protectora y una capa decorativa. El proceso de estampación en caliente consta de cuatro pasos:

(1) la lámina de estampación en caliente entra en contacto con el sustrato,

(2) la capa de transferencia se transfiere a la superficie del sustrato mediante calor y presión,

(3) se retira la presión y se despega la película de poliéster,

(4) se alimenta la lámina de estampación en caliente y se sustituye por el sello de impresión que se va a estampar.

La estampación en caliente es una técnica adecuada para una gran variedad de materiales, incluidos los textiles, como los polímeros, la madera, el cuero, el papel, el vinilo, la película de poliéster y los metales que no se colorean fácilmente.

Esta técnica decorativa ofrece resistencia al rayado, la abrasión y el pelado, por lo que es una opción popular para diversas aplicaciones en envases de productos minoristas y cosméticos, cubiertas de libros y revistas, decoración de automóviles, publicidad, decoración de bienes de consumo e identificación de información.

LV (Louis-Vuitton) ofrece un servicio de estampación en caliente personalizado

La máquina de grabado láser utiliza Tecnología CNC y el láser sirve de medio de procesamiento. El proceso implica la degradación física del metal fundido y la vaporización del material metálico bajo irradiación láser, logrando en última instancia el resultado deseado.

Con la tecnología de grabado por láser, resulta fácil "imprimir" imágenes vectorizadas en el sustrato procesado.

Las ventajas técnicas de esta tecnología son las siguientes:

Precisión: La máquina de grabado láser es capaz de producir el ancho de línea más fino de 0,015 mm en la superficie del material. Esto se debe a que el procesamiento se realiza sin contacto, lo que evita la deformación del producto.

Alta eficacia: Con esta tecnología se pueden fabricar nuevos productos en el menor tiempo posible. Además, el archivo vectorial puede modificarse fácilmente para adaptarse a lotes pequeños de múltiples variedades.

Capacidades de procesamiento especiales: La máquina de grabado láser puede satisfacer necesidades de procesamiento especiales, incluida la capacidad de procesar superficies interiores o superficies inclinadas.

Respeto del medio ambiente y ahorro de energía: Esta tecnología es respetuosa con el medio ambiente y ahorra energía, ya que no genera contaminación ni sustancias nocivas. Cumple y supera los requisitos de protección medioambiental para la exportación.

Esta tecnología también se conoce como grabado fotoquímico. El proceso consiste en formar una placa mediante exposición y revelado, tras lo cual se retira la película protectora de la región que se va a grabar.

Durante el grabado, el metal entra en contacto con una solución química que lo disuelve y crea irregularidades o huecos. Con ello se consigue finalmente el efecto deseado.

El grabado es una técnica habitual en los productos de consumo para crear motivos o textos, como logotipos, en placas de aluminio.

Además, el grabado se utiliza con frecuencia para fabricar una serie de productos de malla metálica.

La placa VCM (cloruro de vinilo metálico) es un tipo de metal chapa que tiene como revestimiento una superficie de chapa de acero inoxidable o galvanizada.

El producto de película impresa se fija a la superficie de la chapa de acero mediante adhesión, lo que permite crear una amplia gama de patrones y diseños gracias a la variedad de productos de película utilizados.

La placa VCM presenta una superficie lisa y plana, ricos efectos de color y dibujo, y la posibilidad de producir incluso dibujos personalizados.

Recientemente, se han utilizado placas VCM con efectos de trefilado metálico en las carcasas traseras de televisores de gama alta y gran tamaño para mejorar la calidad general del producto.

VCM se basa en un chapa de acero, con una lámina de acero laminado de color metálico recubierta de cloruro de vinilo en la superficie. El producto de película impresa se adhiere a la superficie de la lámina de acero mediante encolado. Esta combinación da como resultado un producto con una hermosa y diversa gama de patrones y diseños.

El mecanizado CNC se refiere al proceso de utilizar herramientas de mecanizado CNC (control numérico por ordenador) para dar forma a un material.

En el mecanizado CNC, la máquina herramienta se programa utilizando un lenguaje de mecanizado CNC específico, que controla diversos parámetros como la velocidad de avance, la velocidad del husillo, el cambiador de herramientas y el refrigerante, para manipular físicamente la superficie del sustrato.

El mecanizado CNC ofrece ventajas significativas sobre los métodos de mecanizado manual. Una de las principales ventajas del mecanizado CNC es que produce piezas con gran precisión y repetibilidad. Además, el mecanizado CNC es capaz de producir formas complejas y diseños que no pueden conseguirse mediante técnicas de mecanizado manual.

La estampación en caliente es un proceso en el que se utiliza una placa metálica especial de estampación en caliente para transferir la lámina de estampación en caliente a la superficie del material de impresión mediante calentamiento y presión.

Para los sustratos metálicos, es necesario utilizar una película de estampación en caliente metálica patentada o aplicar una película de estampación en caliente a la superficie del sustrato mediante un proceso como la pulverización.

El uso de láminas de estampación en caliente, que presentan una amplia gama de características, permite una estampación en caliente rápida y versátil sobre sustratos metálicos. Además, el proceso de estampación en caliente es más respetuoso con el medio ambiente, lo que nos permite conseguir los diseños deseados.

La serigrafía es un método rentable, sencillo y asequible para los diseñadores. El resultado final es satisfactorio y hace que sea una opción popular para muchos.

En la serigrafía, se adhiere una imagen o patrón a una pantalla para su impresión, por lo que es adecuada para superficies planas, curvadas simples o ligeramente curvadas. La pantalla suele estar hecha de materiales como nailon, poliéster, seda o malla metálica.

El material de impresión se coloca bajo la pantalla y la plantilla, y la tinta o pintura de serigrafía se empuja a través de la malla en el centro de la pantalla con la ayuda de una rasqueta. La rasqueta puede ser manual o automática.

El esténcil de la pantalla bloquea una parte de la abertura de la pantalla, impidiendo el paso del pigmento. Sólo puede pasar la parte de la imagen, con lo que sólo se imprime la imagen deseada en el material de impresión.