Vayamos al grano y vayamos directamente a la pregunta:

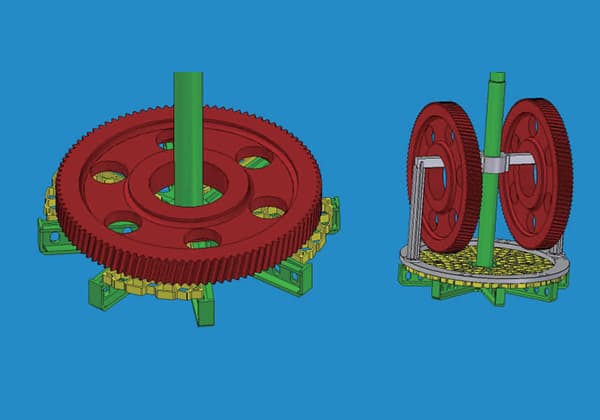

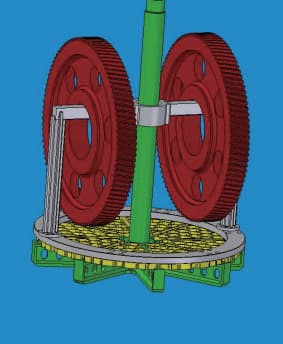

La figura 1 muestra el engranaje paralelo de un modelo de megavatio de una empresa. El engranaje es de acero 18CrNiMo7-6 y requiere carburación y temple. El módulo del diente del engranaje es de 10 mm.

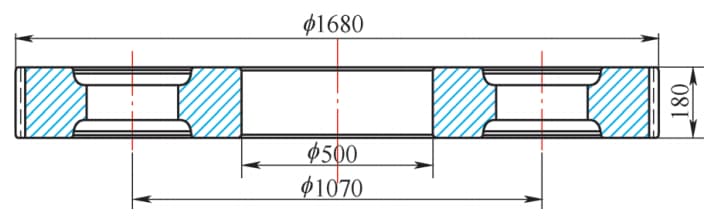

Con un diámetro exterior de 1.680 mm, un ancho de diente de 180 mm y un diámetro de orificio interior de 500 mm, el engranaje está diseñado con un alma delgada.

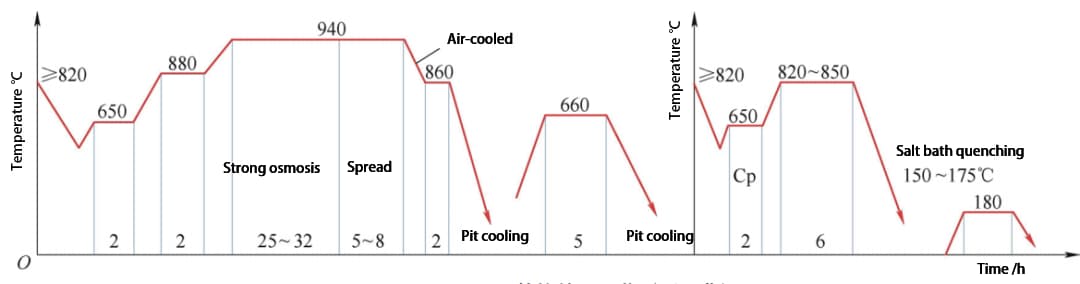

Las especificaciones técnicas del proceso de tratamiento térmico figuran en el cuadro 1.

Fig. 1 Dimensiones generales del engranaje

Tabla 1 Requisitos técnicos para el tratamiento térmico de 18CrNiMo7-6 Engranaje de acero

| Profundidad efectiva de la caja templada/mm | Superficie dureza HRC | Dureza del núcleo HRC | carburo | Martensita | Retenido austenita (%) | Tejido cardíaco | IGO/mm |

| 2.9~3.9 | 58~64 | ≥30 | ISO 6336:5MQgrado | En forma de aguja fina | ≤30 | Sin ferrita masiva | ≤0.05 |

El flujo del proceso de elaboración de engranajes es forja → normalizado → torneado en bruto → tallado con fresa madre → biselado → carburación y temple → granallado. granallado → torneado de semiacabado → torneado de acabado → chavetero → ensamblaje → mandrinado → rectificado de engranajes → almacenamiento.

Durante el proceso de producción de prueba, el engranaje se sometió a cementación, revenido a alta temperatura, temple, revenido a baja temperatura y granallado. Sin embargo, durante la etapa de rectificado del engranaje, se descubrió que este presentaba una distorsión significativa.

Además, tras el rectificado de prueba, se comprobó que la normal de la pieza estaba por debajo del valor exigido.

Además, se apreciaban marcas de rectificado en la raíz del engranaje, lo que llevó a tomar la decisión de desguazar la pieza.

Al principio de la fase de producción de prueba, se determinó que las piezas con el número de serie H1 se utilizarían para la producción de prueba en función de las condiciones reales in situ. Esto se debió al hecho de que el engranaje tenía una relación diámetro-anchura de 9,3, la placa de alma era delgada, los orificios de reducción de peso eran grandes y las piezas eran propensas a la deformación por alabeo.

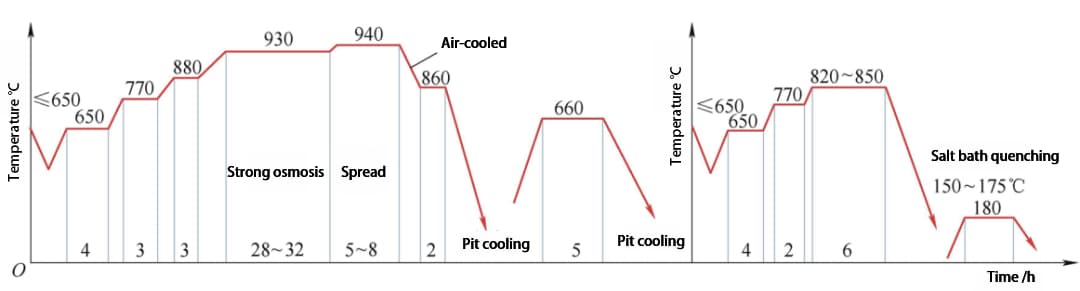

En la figura 2 se ilustra el proceso de tratamiento térmico de la producción de prueba. El proceso utilizado fue "carburación - alta recuperación - temple - baja recuperación". La temperatura se elevó mediante un método de calentamiento por etapas y el enfriamiento se realizó mediante un método de baño de sal.

Fig. 2 Proceso de tratamiento térmico de piezas H1 (Proceso original)

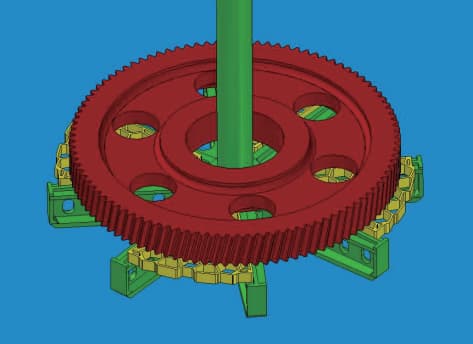

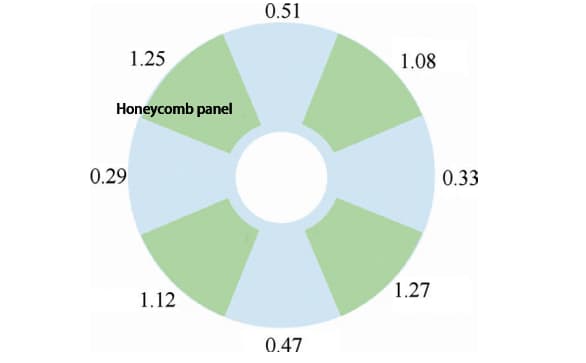

Las piezas se instalan en plano utilizando el utillaje de un horno de cementación tipo pozo de 2 metros de profundidad. Para facilitar la operación, se seleccionó un utillaje de chasis con 8 intervalos y se colocaron 4 placas alveolares en forma de abanico a intervalos, tal como se representa en la figura 3.

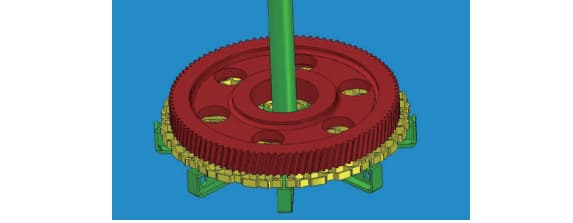

Tras el revenido a alta temperatura, el método de carga de temple se cambió a colgado, siendo la posición de colgado el orificio interior de la pieza, como se muestra en la figura 4.

Fig. 3 Piezas H1 Carburación Carga

Fig. 4 Piezas H1 Enfriamiento Carga

Tras someterse al tratamiento térmico, las piezas se sometieron a pruebas de sus indicadores físicos y químicos, que resultaron cumplir los requisitos.

Durante el proceso de rectificado del engranaje, se informó de que había una distorsión significativa en los dientes.

La normal media de las piezas tras el rectificado de prueba resultó ser de 604,74 mm, por debajo del límite inferior exigido de 605,014 mm.

Debido a la presencia de escalones de rectificado en algunas raíces de engranajes, estas piezas se consideraron chatarra.

Para identificar la causa de la deformación de las piezas, se recogieron y analizaron los datos de alineación de la pieza H1 durante el rectificado de engranajes.

1)Revisar el informe de tolerancia de alineación de la rueda dentada para la sección del diente. Asegúrese de que varios perfiles de diente se cruzan correctamente en la dirección del diente y que la dirección general del diente no se distorsiona significativamente.

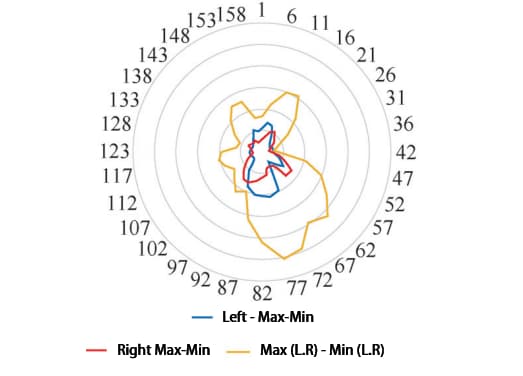

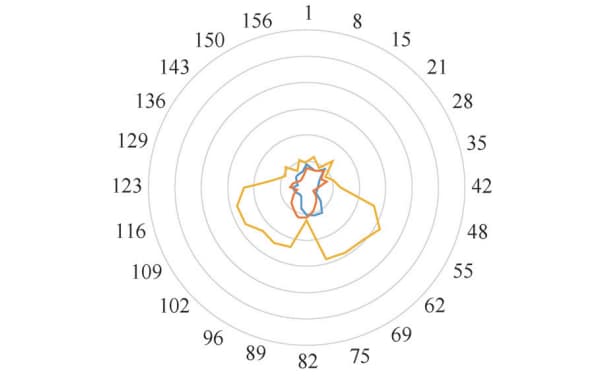

2)Compare los puntos altos y bajos de la alineación de la muela en las superficies de los dientes izquierdo y derecho. Presente los hallazgos utilizando un gráfico de radar, como se ilustra en la figura 5.

El análisis revela que la mayor cantidad de distorsión tiene lugar en las posiciones de los dientes 57 a 82, mientras que la deformación en otras posiciones está dentro de límites aceptables.

Fig. 5 Deformación de las superficies dentarias izquierda y derecha de la pieza H1

3)Al comparar la distribución de la sobremedida de rectificado de las superficies dentadas izquierda y derecha, no se encontró ninguna excentricidad significativa durante el rectificado del engranaje. Se cumplieron los requisitos de torneado del agujero interior y del punto de referencia de la cara frontal.

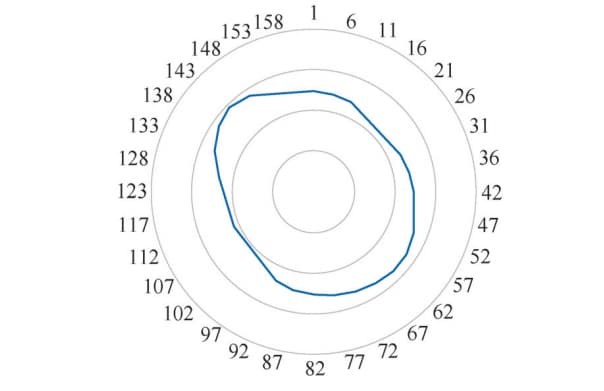

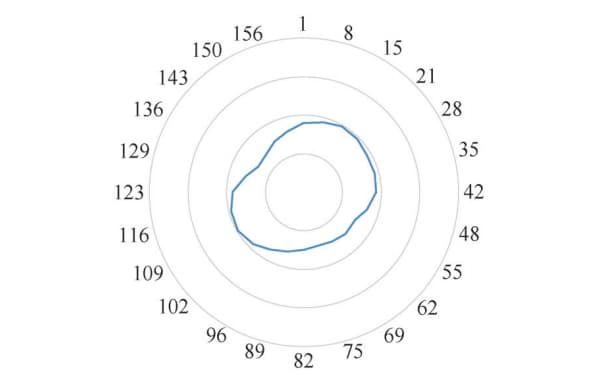

4)Se promediaron los datos de alineación del diente rectificado de las superficies de los dientes izquierdo y derecho, como se muestra en la Fig. 6. El análisis reveló una forma elíptica evidente en el círculo de paso de la pieza, con una tendencia en forma de pera y una cantidad elíptica de aproximadamente 0,18 mm.

Fig. 6 Desgaste medio de las superficies dentarias izquierda y derecha de las piezas H1

Basándose en el análisis de los datos de rectificado y centrado de las piezas H1, actualmente es imposible determinar si la deformación de los dientes de las piezas se debe al alabeo de las caras frontales o a la distorsión de los dientes.

Las piezas muestran una tendencia elíptica y tienen un perfil en forma de pera.

Aunque no es posible determinar si una posición específica está relacionada con el colgado, se puede deducir del colgado de un solo punto que la posición del mango de la pera (cerca del diente 148) es donde contacta el utillaje y donde la protuberancia es mayor.

La posición de la deformación máxima de las superficies dentarias izquierda y derecha no sigue un patrón significativo, pero la tendencia a la deformación es la mayor cerca de la cola elíptica en forma de pera (es decir, la parte inferior de la suspensión).

Según el análisis anterior, las principales causas de deformación de la pieza son:

1)La distribución aleatoria de la deformación del diente en las piezas está relacionada con el proceso de cementación, incluyendo factores como la velocidad de calentamiento, la temperatura de cementación y otros.

2)Durante la cementación, sólo se colocan cuatro discos alveolares a intervalos. Durante la cementación puede producirse fluencia, con la consiguiente deformación alabeada de la cara extrema, que puede hacer que se cruce la dirección de los dientes.

3)Durante el enfriamiento rápido, puede producirse fluencia durante el calentamiento del enfriamiento rápido, causando una deformación que se manifiesta principalmente como una elipse causada por el colgado durante el enfriamiento rápido.

4)Cuando las piezas se templan en un baño de sal, la posición de primer contacto muestra una mayor tendencia a la deformación. Esta posición entra primero en contacto con el baño salino y está más cerca del agitador inferior, lo que provoca una mayor velocidad relativa de flujo del fluido.

Basándose en el análisis de la pieza H1, no se pudo identificar el factor clave causante de la deformación de la pieza.

Como primer paso hacia la mejora, se modificó el proceso de tratamiento térmico. Se realizó un seguimiento de la deformación del engranaje después de la carburación para determinar si se había producido una deformación significativa del tratamiento térmico durante la etapa de carburación.

El número de serie de la pieza de prueba es H2, y el método de carga de carburación es el mismo que el utilizado para H1.

Para minimizar el estrés térmico y la distorsión causados durante la carburación, el proceso se ha actualizado como se ilustra en la Fig. 7. El nuevo enfoque consiste en reducir la temperatura inicial de las piezas al entrar en el horno, prolongar el periodo isotérmico tanto a 650℃ como a 880℃, ampliar el intervalo isotérmico a 770℃ y disminuir la temperatura de cementación en la sección muy carburizada.

Fig. 7 Proceso de tratamiento térmico de piezas H2 (proceso mejorado)

Para analizar el alabeo de la cara frontal del engranaje durante la cementación y su impacto en el perfil del diente para la posterior alineación del rectificado del engranaje, las piezas H2 reprodujeron el método de carga de los engranajes H1 en la tirada de producción inicial. Marcaron la cara final después del templado a alta temperatura y giraron previamente el punto de referencia de la cara final antes de rectificar la alineación del engranaje en la rectificadora de engranajes.

Sin embargo, durante el torneado de referencia, descubrieron una desviación significativa en la cara extrema, como se muestra en la Fig. 8. Todas las posiciones con apoyo del panel alveolar mostraban puntos altos, mientras que las posiciones sin apoyo mostraban puntos bajos. La diferencia entre los puntos altos era de aproximadamente 0,2 mm, y la diferencia entre los puntos bajos era de unos 0,25 mm.

Fig. 8 Excentricidad circular axial de las piezas H2 después de la cementación

Los datos de alineación de los dientes del engranaje indican que la dirección de los dientes de la pieza se ha cruzado significativamente, pero no hay elipses visibles. La diferencia máxima entre los puntos alto y bajo de las superficies dentadas izquierda y derecha se produce donde la placa alveolar no está acolchada.

Un estudio más detallado del modo de carga de carburación para las piezas H2 reveló que la excesiva excentricidad circular axial causada por la fluencia durante la carburación es un factor importante que contribuye a la deformación de la pieza. Para minimizar la excentricidad circular axial del engranaje después de la cementación, el número de placas alveolares de soporte inferior se ha incrementado de 4 a 8, tal y como se muestra en la Fig. 9.

Esta modificación ha permitido controlar la excentricidad circular axial de las piezas tras la cementación y el temple por debajo de 0,52 mm.

Fig. 9 Carga de carburación después de la mejora

En resumen, la rápida velocidad de enfriamiento a aproximadamente 1/4 de la parte inferior del engranaje es uno de los factores que contribuyen a la deformación del engranaje. Por lo tanto, es necesario ajustar el proceso de enfriamiento. Para las pruebas, se utilizaron piezas H2 carburizadas y se añadió una herramienta de amortiguación de malla a la bandeja inferior para reducir la velocidad relativa del flujo de fluido en el extremo inferior del engranaje durante el temple.

Para verificar si los indicadores físicos y químicos pertinentes se veían afectados, se llevaron al horno muestras con forma de diente de la misma especificación. La tabla 2 muestra los resultados de la prueba de la muestra en forma de diente transportada con el horno después del enfriamiento, que fueron aceptables.

En comparación con H1, la deformación de las piezas H2 tras el enfriamiento se redujo en cierta medida, y la normal común de las piezas tras el rectificado de engranajes fue 0,03 mm inferior al límite inferior del valor estándar. Por lo tanto, las piezas pueden utilizarse con algunas concesiones.

Tabla 2 Resultados del tratamiento térmico de las piezas H2

| Proyecto | Requisito | Medición | |||||

| Profundidad efectiva de la caja templada/mm | 2.9~3.9 | 3.39 | 3.46 | ||||

| Dureza superficial HRC | 58~64 | 60.26 | 59.62 | ||||

| Dureza del núcleo HRC | ≥30 | 38 | |||||

| Carburo | ISO 6336:5 | Grado MQ | Difusión | ||||

| Martensita | En forma de aguja fina | En forma de aguja fina | |||||

| Austenita retenida (%) | ≤30 | 15 | |||||

| Tejido cardíaco | Sin ferrita masiva | Sin ferrita masiva | |||||

| IGO | /mm | ≤0.05 | 0.025 | ||||

Durante la producción de las piezas con los números de serie H3 y H4, se utilizan tanto el proceso de carburación mostrado en la Fig. 8 como el método de carga plana de colocación completa de placas alveolares en la parte inferior durante la carburación (como se muestra en la Fig. 9). Además, durante la carga de temple colgante, se añaden al chasis herramientas de amortiguación de malla para mejorar la deformación de las piezas tras el carburizado y el temple.

La Fig. 10 y la Fig. 11 muestran el gráfico de radar de los datos de alineación del diente de rectificado de las piezas H3, siendo la posición del diente nº 109 la posición de fulcro al colgar. Se puede ver en la figura que la elipse es básicamente consistente con las piezas H1. Además, la deformación global y la deformación de la primera zona de contacto con el nivel de líquido durante el enfriamiento se reducen significativamente.

Fig. 10 Superficies dentadas izquierda y derecha de piezas H3 deformadas

Fig. 11 Desgaste medio de las superficies de los dientes izquierdo y derecho de las piezas H3

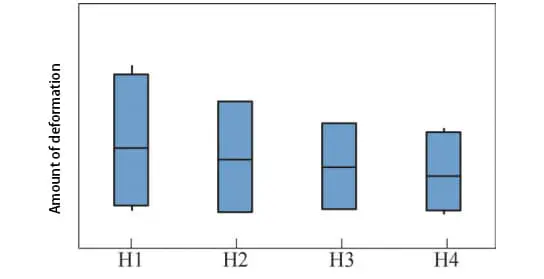

La Tabla 3 y la Fig. 12 muestran el resumen de la deformación de las piezas después del tratamiento térmico con diferentes procesos de cementación y métodos de carga.

De la comparación se desprende que la distorsión del diente de la pieza se reduce en aproximadamente 40% después de adoptar el proceso de carburación mejorado, la carburación optimizada y el modo de carga de enfriamiento.

Tabla 3 Influencia de diferentes procesos de carga y tratamiento térmico en la deformación del engranaje

| Número de pieza | H1 | H2 | H3 | H4 |

| Carga de carburación | 4 paneles alveolares planos | 8 paneles alveolares de montaje plano | ||

| Carga de enfriamiento | Colgar y colocar utillaje no amortiguado | Herramientas de amortiguación colgantes | Herramientas de amortiguación colgantes | |

| Carburación y proceso de enfriamiento | el proceso original | Mejorar el proceso | Mejorar el proceso | |

| Elipse/mm | 0.18 | 0.14 | 0.14 | 0.15 |

| Salida circular axial/mm | - | 1.06 | 0.52 | 0.25 |

| Tamaño de la normal común tras la molienda/mm | 604.74 | 604.98 | 605.04 | 605.06 |

Fig. 12 Diagrama de cajas y líneas de los diferentes métodos de carga y deformación del proceso de tratamiento térmico

Basándose en la experiencia adquirida durante la fase de prototipo, el utillaje para temple y colgado se ha reoptimizado, pasando del soporte original de un solo punto a un sistema de soporte de dos puntos. Además, la elipse de la pieza se ha reducido del rango original de 0,14-0,18 mm a 0,05-0,10 mm.

En cuanto al ajuste para el tratamiento en frío y en caliente, la normal común de la pieza se contrae aproximadamente 0,25 mm después de la cementación y el temple. Por lo tanto, antes del tratamiento térmico debe compensarse una tolerancia de 0,25 mm para la normal común de la pieza.

Como resultado de estas mejoras, los 30 engranajes producidos en un pequeño lote están ahora cualificados.

1)Para los engranajes planos, es importante asegurarse de que todos los puntos de la cara frontal se apoyan uniformemente durante la cementación. Para reducir la deformación por alabeo de la cara extrema causada por la fluencia durante la carburación horizontal, el espaciado de los cuatro discos alveolares originales puede cambiarse a la colocación completa de ocho placas alveolares.

2)El utillaje colgante se utiliza para el temple. Mediante la adición de un utillaje de amortiguación de malla en la parte inferior de la bandeja de temple, el caudal relativo del temple medio refrigerante y las piezas se reduce. El resultado es una reducción significativa de la deformación de los dientes en la zona inferior del utillaje colgante.

3)Para reducir las tensiones y la fluencia a alta temperatura durante el tratamiento térmico de engranajes planos, se puede reducir la temperatura de cementación, aumentar el escalón de aumento de temperatura, prolongar el tiempo isotérmico y reducir la temperatura de cementación.

4)Al mejorar la carga y el proceso de tratamiento térmico, la deformación de alabeo de la cara del extremo del engranaje se ha reducido de 1,06 mm a 0,52 mm. La excentricidad del círculo primitivo se ha reducido de 0,18 mm a 0,1 mm, y la distorsión de los dientes se ha reducido en aproximadamente 40%. Estas mejoras han dado como resultado un índice de cualificación de 100% para la producción de lotes pequeños.

Como fundador de MachineMFG, he dedicado más de una década de mi carrera a la industria metalúrgica. Mi amplia experiencia me ha permitido convertirme en un experto en los campos de la fabricación de chapa metálica, mecanizado, ingeniería mecánica y máquinas herramienta para metales. Estoy constantemente pensando, leyendo y escribiendo sobre estos temas, esforzándome constantemente por mantenerme a la vanguardia de mi campo. Deje que mis conocimientos y experiencia sean un activo para su empresa.