¿Por qué es tan importante la fundición especial en la industria moderna? Este proceso es esencial para producir aceros y aleaciones de alta calidad utilizados en campos tan exigentes como el aeroespacial y el electrónico. Los métodos convencionales no cumplen los estrictos requisitos de estas aplicaciones, por lo que se necesitan técnicas avanzadas como la fusión por inducción, la metalurgia por electroescoria y la refundición por arco al vacío. En este artículo, conocerá los distintos métodos de fundición especiales y sus ventajas únicas, que le ayudarán a comprender su papel fundamental en la fabricación de productos metálicos de calidad superior.

La fundición especial es un método especial y eficaz para producir aceros especiales, aleaciones de alta temperatura, aleaciones de precisión y aceros de alta aleación.

Los materiales metálicos representados por el acero se han utilizado ampliamente en la economía nacional, la construcción de la defensa nacional, los campos científico y tecnológico, etc.

El rápido progreso de la tecnología electrónica contemporánea, la tecnología aeroespacial, la tecnología de navegación y energía y otros campos ha planteado requisitos cada vez más exigentes en cuanto a la calidad y variedad del acero y las aleaciones.

Por ejemplo, se requiere que el acero o las aleaciones puedan trabajar de forma fiable en un entorno de alta temperatura, alta presión, alta velocidad, carga dinámica, alta radiación y medio altamente corrosivo.

Sin embargo, los métodos de fundición convencionales, como el convertidor, el horno de solera abierta y el horno de arco, son difíciles de satisfacer los requisitos reales y no pueden proporcionar productos de tan alta calidad, lo que requiere el uso de métodos de fundición especiales.

Entre los métodos de fundición especiales más comunes figuran la fusión por inducción y la metalurgia por electroescoria, arco de plasma fusión, refundición por arco en vacío y fusión por haz de electrones.

(1) Fusión por inducción

La fusión por inducción es un método de calentamiento y fusión de metales que utiliza el principio de la inducción electromagnética.

Según la frecuencia, puede dividirse en horno de frecuencia de potencia, horno de frecuencia media y horno de alta frecuencia; según la atmósfera y la estructura, puede clasificarse en horno de inducción de vacío y horno de inducción de plasma y otros hornos para diferentes fines.

Los hornos de frecuencia de potencia se utilizan principalmente para la fundición de hierro colado, los hornos de alta frecuencia se utilizan principalmente para la investigación de laboratorio, mientras que los hornos de frecuencia media se utilizan principalmente para la producción de acero y aleaciones de alta calidad, con ventajas de rápida velocidad de fusión, alta eficiencia de producción, fuerte adaptabilidad, uso flexible, buen efecto de agitación electromagnética y operación de puesta en marcha conveniente.

Actualmente, la fundición en horno de inducción se ha convertido en un método importante para producir aleaciones especiales, como aceros especiales, aleaciones de precisión, aleaciones para calentamiento eléctrico, aleaciones de alta temperatura y aleaciones resistentes a la corrosión.

(2) Metalurgia de escorias eléctricas

La metalurgia por electroescoria es un método especial de fundición que utiliza el calor generado por la resistencia de la escoria provocada por el paso de la corriente a través de la escoria líquida para calentar y refinar el metal.

Su núcleo es la refundición por electroescoria (ESR), cuyo objetivo es purificar aún más el acero y las aleaciones y mejorar la estructura cristalina de los lingotes a partir del refinado inicial, obteniendo así productos metálicos de alta calidad.

La refundición por electroescoria es adecuada para la producción de piezas forjadas medianas y grandes. El producto tras la refundición tiene bajo contenido en fósforo y azufre, baja no metálico inclusiones, estructura densa del lingote refundido y colada sin contracción, mejorando en gran medida la calidad del producto, así como sus propiedades mecánicas, rendimiento de procesamiento y utilidad.

(3) Fusión por arco en vacío

La fusión por arco en vacío puede formar una condición de fusión de bajo potencial de oxígeno y alta temperatura, por lo que se utilizó ya en el siglo pasado para fundir metales refractarios u oxidables como el platino, el tantalio y el wolframio.

Con el desarrollo de la industria mecánica, el método de refundición por arco con electrodos consumibles al vacío se ha aplicado con éxito a la producción de titanio y sus aleaciones, aleaciones de precisión, aleaciones de alta temperatura y metales refractarios.

Este método de fundición se desarrolló rápidamente en las décadas de 1940 y 1950, con capacidades cada vez mayores. Hasta la fecha, en la fundición de especialidades, la fusión por arco en vacío sigue siendo uno de los principales métodos de refundición y refinado.

(4) Fusión por haz de electrones

La refundición por haz de electrones (EBM) es un método de fundición que utiliza un cañón de electrones para emitir haces de electrones de alta velocidad como fuente de calor para fundir metales en condiciones de alto vacío.

Comenzó con la fundición de metales refractarios (tantalio, niobio, hafnio, wolframio, molibdeno, etc.) y ahora se ha ampliado a la producción de materiales semiconductores, aleaciones magnéticas de alto rendimiento y algunos aceros especiales como el acero para rodamientosacero inoxidable resistente a la corrosión y hierro puro con muy bajo contenido de carbono.

Además, los hornos de refundición por haz de electrones también pueden utilizarse para fundir determinadas aleaciones resistentes al calor, especialmente las aleaciones que contienen wolframio y molibdeno con niobio o tántalo como componente principal.

(5) Fusión por arco de plasma

La fusión por plasma es un nuevo método de fundición que utiliza un arco de plasma como fuente de calor para fundir, refinar y refundir metales.

Las ventajas potenciales de utilizar un arco de plasma como fuente de calor metalúrgico son: energía concentrada, alta temperatura (5000-300.000 K), rápido flujo de iones (100-500 m/s), calentamiento rápido y reacción rápida, etc. El gas se encuentra en estado ionizado y la actividad de reacción es fuerte.

El gas puede seleccionarse en función de las necesidades, como el uso de gases reductores (hidrógeno, monóxido de carbono, alcanos y alquenos, etc.) para reducir o refinar directamente la carga, y también puede desoxidar para que los lingotes queden libres de productos de desoxidación residuales.

Bajo la acción del arco de plasma de alta temperatura, impurezas como S, P, Pb, Bi, Sn y As se volatilizan fácilmente. Puede fundir materiales metálicos y también fundir materiales no metálicos.

La fundición especial es un método especial y eficaz para producir aleaciones avanzadas como aceros especiales, aleaciones de alta temperatura, aleaciones de precisión, aceros de alta aleación, metales refractarios y aleaciones, titanio y aleaciones de titanio, aleaciones para calefacción eléctrica, etc.

(1) La aleación de precisión, un tipo de metal y aleación con propiedades físicas especiales, se utiliza principalmente para fabricar materiales importantes como instrumentos de precisión, controles, telemetría, aparatos eléctricos, accesorios y dispositivos electrónicos en el sector aeroespacial, así como sensores y transductores en sistemas de armamento, basándose en sus propiedades físicas más que en los componentes estructurales.

En China, se utiliza la letra "J" antes de un número para indicar su categoría de aleación; por ejemplo, "1J" representa la aleación magnética blanda, "2J" representa la aleación magnética permanente, "3J" representa la aleación elástica, "4J" representa la aleación de expansión térmica, "5J" representa el bimetal térmico y "6J" representa la aleación de resistencia.

(2) La aleación de alta temperatura (aleación resistente a altas temperaturas o superaleación resistente al calor ) es una importante material metálico para turbinas de gas de aviación, turbinas de gas de buques y motores de cohetes. Presenta una mayor resistencia a la deformación por fluencia y a la fractura por fluencia, así como resistencia a la corrosión y al choque térmico.

(1) Control de componentes:

Además de controlar el C, Mn, Si, P, S, que suelen controlarse en la producción de acero, el control de componentes también incluye el control de elementos de aleación como Cr, Ni, Mo, W, Nb, V, Al, Ti, y oligoelementos B, Ce, La, Zr, Mg, Ca, Hf, Y, Sm. El control óptimo de la composición depende en gran medida del proceso de fundición.

(2) Pureza:

La pureza del acero y las aleaciones se refiere a la cantidad de impurezas nocivas y el contenido de gas, incluyendo principalmente los siguientes aspectos.

1. Impurezas no metálicas

Las impurezas no metálicas suelen referirse a S, P, Ce, Br, I, etc. Los distintos grados de acero tienen requisitos diferentes en cuanto al contenido de S y P.

Por ejemplo, para acero ordinario, w(S)≤0,055%, w(P)≤0,045%; para acero de alta calidad, w(S)≤0,045%, w(P)≤0,040%; para acero aleadotanto S como P son inferiores a 0,04%; para el acero avanzado de alta calidad, w(S)≤0,030%, w(P)≤0,035%; mientras que para algunas aleaciones de alta temperatura, w(S)≤0,030%.

Para Ce, Br, I, etc., algunas normas técnicas estipulan que deben ser inferiores a 0,0025%.

2. Gas

Generalmente, cuanto menor es el contenido de oxígeno, hidrógeno y nitrógeno en el acero y aleaciones, mejor será su rendimiento.

3. Inclusiones no metálicas

La influencia de las inclusiones no metálicas en el rendimiento del acero y las aleaciones no sólo está relacionada con su cantidad, sino también con su tipo, tamaño, morfología y distribución.

Por lo tanto, el contenido y el estado de distribución de las inclusiones no metálicas son uno de los indicadores importantes para evaluar la calidad del acero y las aleaciones, y la inspección convencional utiliza el método estándar de comparación de grados.

4. Impurezas metálicas

Las impurezas metálicas se refieren principalmente al Pb, Sn, As, Sb, Bi y otras impurezas de oligoelementos en el acero y las aleaciones. El contenido de impurezas metálicas tiene un impacto significativo en el rendimiento del acero y las aleaciones.

5. Estructura de fundición

La estructura de colada de los lingotes de acero y aleaciones tiene una influencia importante en la plasticidad de trabajo en caliente de los lingotes y la propiedades mecánicas del acero.

La estructura de fundición de los buenos productos metalúrgicos debe reunir las siguientes condiciones: las especificaciones cumplen los requisitos; la calidad de la superficie es buena; la contracción es pequeña; el lingote es denso; la composición y la estructura organizativa son uniformes, el grado de segregación es pequeño; la estructura cristalina es buena.

(1) El control de los componentes afecta al rendimiento del acero y las aleaciones.

Los distintos métodos de fundición tienen diferentes grados de control de los componentes, siendo los hornos de arco al vacío los que mejor controlan los elementos fácilmente oxidables y la refundición por electroescoria la que tiene menos pérdida de elementos volátiles.

(2) La pureza afecta al rendimiento del acero y las aleaciones.

La fusión en vacío tiene un bajo contenido de impurezas metálicas nocivas y de oxígeno, y la refundición por electroescoria tiene una buena capacidad de desulfuración y de eliminación de inclusiones de óxido.

(3) El control de la microestructura afecta al rendimiento del acero y las aleaciones.

Los lingotes de refundición por electroescoria presentan un desarrollo del eje cristalino columnar y una segregación de baja porosidad.

2.1.1 Principio de funcionamiento del horno de inducción

Todos los tipos de hornos de inducción, independientemente de si son de núcleo o sin núcleo, así como de si funcionan a baja frecuencia, frecuencia intermedia o alta frecuencia, su circuito básico está compuesto por una fuente de alimentación variable, condensadores, una bobina de inducción y materiales metálicos del horno en el crisol (Figura 2-1).

(1) Principio del calentamiento por inducción

El principio del calentamiento por inducción se basa en las dos leyes básicas de la electricidad siguientes: en primer lugar, la ley de Faraday de la inducción electromagnética.

E=B-L-v-sin∠(v-B) (2-1)

donde L es la longitud del hilo en el campo magnético;

(v-B) es el ángulo entre la dirección de la fuerza de inducción magnética y la dirección de la velocidad.

La otra ley fundamental es la ley de Joule-Lenz. Esta ley también se conoce como principio del efecto térmico eléctrico. La ley de Joule-Lenz puede expresarse en forma de ecuación (2-3):

Q = I 2 R t (2-2)

donde Q es el calor Joule-Lenz, en J; I es la intensidad de corriente, en A;

R es la resistencia del conductor, en Ω; t es el tiempo en que el conductor recibe tensión, en s.

Cuando una corriente alterna con una frecuencia de f fluye a través de la bobina de inducción de un horno de inducción sin núcleo, se genera un campo magnético alterno en el espacio que rodea la bobina de inducción y sus alrededores.

La polaridad, la intensidad de la inducción magnética y la frecuencia del campo magnético alterno cambian con la corriente alterna que genera este campo magnético alterno. Si el crisol está revestido con la bobina de inducción y lleno de materiales metálicos de horno, parte de las líneas de campo magnético del campo magnético alterno atravesarán los materiales metálicos de horno.

La alternancia de las líneas de campo magnético equivale al movimiento relativo de las líneas de campo magnético de corte entre los materiales metálicos del horno y las líneas de campo magnético.

Por lo tanto, se generará una fuerza electromotriz inducida (E) en los materiales del horno metálico, y su magnitud puede determinarse mediante la siguiente ecuación:

E = 4,44 Ф- f - n (2-3)

donde Ф es el flujo magnético del campo magnético alterno en la bobina de inducción, en Wb;

f es la frecuencia de la corriente alterna, en Hz;

n es el número de vueltas del bucle formado por los materiales del horno, normalmente n=1;

De la ecuación anterior se desprende que para generar una mayor tensión inducida en los materiales del horno se puede utilizar teóricamente el aumento del flujo magnético, la frecuencia y el número de espiras.

Sin embargo, dado que las líneas de campo magnético generadas tras la energización de la bobina de inducción se ven obligadas a pasar a través del aire (en el caso de un horno de inducción sin núcleo), y el aire tiene una alta reluctancia magnética, el flujo magnético es relativamente pequeño, lo que dificulta el aumento del flujo magnético, y el número de vueltas de los materiales del horno es generalmente igual a l.

Por lo tanto, para aumentar la tensión inducida, es mejor utilizar el método de aumentar la frecuencia.

Como los propios materiales del horno metálico forman un bucle cerrado t, la corriente inducida (I) generada en los materiales del horno metálico es:

donde R es la resistencia efectiva del material del horno metálico, en Ω;

La velocidad de calentamiento del material del horno depende de la corriente inducida, la resistencia efectiva del material del horno y el tiempo de energización. La corriente inducida depende de la magnitud de la fuerza electromotriz inducida, es decir, de la magnitud del flujo magnético que atraviesa el material del horno y de la frecuencia de la corriente alterna que circula por él. La magnitud de la corriente inducida depende del tamaño del bloque de material del horno.

(2) Agitación electromagnética

Cuando una corriente inducida fluye a través del material del horno, éste se verá inevitablemente sometido a fuerzas electromagnéticas, provocando un movimiento direccional del material metálico del horno; es decir, el efecto de "agitación electromagnética". Sus ventajas son las siguientes:

1) Temperatura uniforme del líquido metálico.

2) Homogeneización del líquido metálico.

3) Mejorar las condiciones cinéticas de las reacciones físicas y químicas.

2.1.2 Equipo de trabajo del horno de inducción

Los hornos de inducción pueden dividirse en dos tipos: sin núcleo y con núcleo, siendo este último poco utilizado en la siderurgia y no se tratará aquí. En cuanto a los hornos de inducción sin núcleo, en general pueden clasificarse en tres tipos en función de la frecuencia de alimentación: el horno de frecuencia de línea (con una frecuencia de 50 o 60Hz) que se conecta directamente a la red eléctrica a través de un transformador y se utiliza principalmente para fundir hierro fundido; el horno de alta frecuencia (con un rango de frecuencia de 10KHz a 300KHz) que utiliza un oscilador de tubo electrónico de alta frecuencia y se utiliza principalmente para pequeñas investigaciones de laboratorio; y el horno de frecuencia media (con un rango de frecuencia de 150Hz a 10000Hz) que utiliza un grupo generador de frecuencia media, triplicador o tiristor estático. convertidor de frecuencia.

El conjunto completo de equipos para hornos de inducción de frecuencia media incluye: la parte de alimentación y control eléctrico, el cuerpo del horno, el dispositivo de transmisión y el sistema de refrigeración por agua.

(1) Calentamiento por inducción electromagnética. Como el método de calentamiento es diferente, los hornos de inducción no requieren los electrodos de grafito necesarios para el calentamiento por arco eléctrico, ni zonas de sobrecalentamiento localizadas bajo el arco, lo que elimina la posibilidad de que aumente el carbono de los electrodos. Los hornos de inducción pueden fundir aceros con bajo contenido en carbono y aleaciones difíciles de fundir en hornos de arco eléctrico, creando condiciones favorables para fabricar productos con bajo contenido en gas.

(2) Existe un cierto nivel de agitación electromagnética en el baño de fusión. La agitación del metal causada por la inducción electromagnética promueve una composición y temperatura uniformes, la coalescencia de inclusiones, el crecimiento y la flotación en el acero. La pérdida de elementos de aleación durante el proceso de fusión en el horno de inducción es relativamente pequeña, por lo que la composición prevista es más precisa, lo que favorece el control de los componentes y acorta el tiempo de fusión.

(3) La proporción de la superficie del baño de fusión es pequeña. Esto es ventajoso para reducir la pérdida de elementos fácilmente oxidables en el metal fundido y reducir la absorción de gases. Por lo tanto, los hornos de inducción han creado unas condiciones relativamente favorables para fundir aceros y aleaciones de alta aleación, especialmente los que contienen titanio, aluminio o boro. Sin embargo, es propenso a formar una fluidez deficiente, baja resistencia a la reacción, lo que no favorece la reacción metalúrgica en la interfaz de la escoria y el acero. Por esta razón, los requisitos de las materias primas en la fusión en horno de inducción son relativamente estrictos.

(4) Cómodo ajuste de la potencia de entrada. Durante el proceso de fusión del horno de inducción, la potencia de entrada puede ajustarse convenientemente. Por lo tanto, la temperatura de fusión de la piscina fundida se puede controlar con mayor precisión, el horno puede ser aislado, y el acero se puede producir varias veces, la creación de condiciones para la fusión de productos con diferentes composiciones en un lote.

(5) La misma fuente de energía puede suministrar energía a varios hornos de diferente capacidad (pero no al mismo tiempo), por lo que la flexibilidad de los hornos de inducción es mayor que la de los hornos de arco eléctrico en términos de capacidad de fundición.

(6) Alta eficiencia térmica. El método de calentamiento de los hornos de inducción y la pequeña superficie resultan en una menor disipación de calor, por lo que la eficiencia térmica de los hornos de inducción es mayor que la de los hornos de arco eléctrico. Sin embargo, la eficiencia eléctrica de los hornos de inducción es menor que la de los hornos de arco eléctrico, por lo que la eficiencia total de los dos tipos de hornos eléctricos es similar.

(7) Menos humo y menor contaminación ambiental. Cuando se funde en hornos de inducción, básicamente no hay llamas ni productos de combustión.

(8) Consume más material refractario que los hornos de arco eléctrico y tiene una vida útil del crisol más corta. La necesidad de materiales refractarios en el crisol es elevada, por lo que el coste de materiales refractarios por tonelada de acero también es superior al de los hornos de arco eléctrico.

2.3.1 Oxidación y desoxidación de los elementos

El oxígeno existe en dos estados en el acero fundido. Uno es el oxígeno disuelto, representado por [O], y su solubilidad aumenta con el incremento de la temperatura. El otro es el oxígeno que existe en forma de inclusión en el acero fundido. Cuando en el acero fundido hay elementos desoxidantes, el oxígeno disuelto en el acero fundido se combina con ellos para formar inclusiones de óxido. Las fuentes de oxígeno en el acero fundido incluyen principalmente la invasión de oxígeno de la atmósfera durante la fusión y la colada, el oxígeno aportado con las materias primas y el oxígeno que entra desde los materiales refractarios.

(1) Capacidad de desoxidación de los elementos

El grado de dificultad de oxidación de diversos elementos se denomina estado de oxidación, también conocido como capacidad de desoxidación. Se refiere al contenido residual de oxígeno disuelto en el acero en equilibrio con una determinada concentración de elementos desoxidantes a una determinada temperatura y presión. Cuanto menor sea el contenido de oxígeno, mayor será la capacidad de desoxidación de este elemento. La fórmula general de la reacción de desoxidación de un elemento es:

x[M]+y[O]=MxOy (2-5)

Si los óxidos metálicos se consideran sustancias puras no solubles en acero fundido y el contenido de elementos metálicos y el oxígeno es bajo en el acero fundido, entonces tenemos:

En la fórmula, aMxOy representa la actividad del óxido obtenido por desoxidación del elemento, a[M] representa la actividad del elemento desoxidante en el acero, y a[O] representa la actividad del oxígeno en el acero. Cuando el producto de la desoxidación es un óxido puro o en estado saturado, aMxOy es igual a 1. Cuando fM=1, f0=1, o fMx.f0y=constante, entonces,

Sea KM = 1/K. Entonces, KM = [%M]x.[%O]y (2-8).

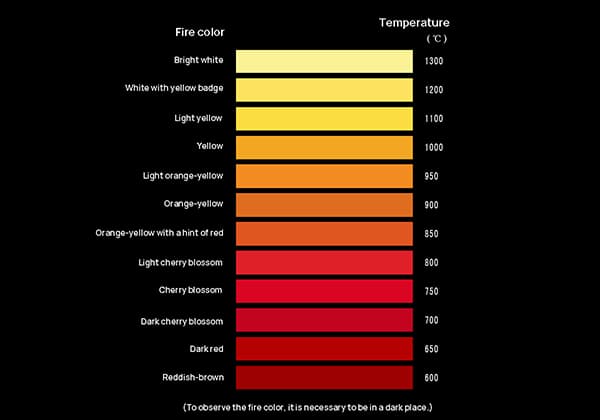

La magnitud de KM puede utilizarse para determinar la capacidad de desoxidación de un elemento. Cuanto más pequeño es el valor de KM, más fuerte es la capacidad de desoxidación del elemento. La figura 2-7 y el cuadro 2-8 proporcionan una comparación de las capacidades de la desoxidación de elementos en hierro fundido y níquel en una temperatura de 1600℃. Generalmente, en hierro fundido a 1600℃, el orden de capacidad de desoxidación de más fuerte a más débil es: Ba → Ca → Ce → La → Mg → Zr → Al → Ti → B → Si → Mn → W → Fe.

(2) Efectos de la desoxidación y factores de influencia de los elementos

1. Afinidad de los elementos al oxígeno: Cuanto mayor sea la afinidad de un elemento al oxígeno, mayor será su capacidad de desoxidación, lo que resulta más ventajoso para mejorar el efecto de desoxidación.

2. Propiedades físicas de los elementos desoxidantes: Estas incluyen el punto de fusión, la gravedad específica, el punto de ebullición (presión de vapor) y la solubilidad en el líquido de acero.

3. Características físicas de los productos de desoxidación: El punto de fusión, la gravedad específica, la tensión interfacial del líquido de acero, la capacidad de formar óxidos compuestos líquidos de bajo punto de fusión con óxidos de alto punto de fusión, así como la solubilidad en el líquido de acero, tienen un impacto significativo en el efecto de la desoxidación.

(3) Características de los elementos desoxidantes y de los desoxidantes compuestos:

1. Desoxidación del aluminio y desoxidación simultánea con aluminio, manganeso, o silicio y manganeso: El aluminio es un fuerte desoxidante con alta afinidad al oxígeno, pero su capacidad de desoxidación es menor que la del calcio, magnesio, bario, elementos de tierras raras, y mayor que la del silicio, manganeso, titanio y otros elementos.

2. Características del calcio y las aleaciones de calcio para la desoxidación: El calcio es un desoxidante muy fuerte y también un elemento desulfurador muy eficaz. Sin embargo, debido a su bajo punto de ebullición (1484℃), existe en estado de vapor en el hierro fundido, lo que reduce su eficacia. Además, la solubilidad del calcio en el hierro fundido es muy baja, lo que afecta a sus efectos de desoxidación y desulfuración, reduciendo así su eficacia de utilización.

2.3.2 Desoxidación por difusión y desoxidación por precipitación

(1) Desoxidación por difusión

Principio de la desoxidación por difusión: Según la ley de distribución de la energía, durante la desoxidación por difusión, el oxígeno puede disolverse simultáneamente en la escoria y en el líquido de acero. A una temperatura determinada, existe la siguiente relación de equilibrio:

(FeO) = Fe(l) + [O] (2-9)

En este momento, la relación de concentración de oxígeno entre la escoria y el líquido de acero debe ser constante, es decir

Factores que afectan a la desoxidación por difusión:

a) El efecto de la temperatura en la eficacia de la desoxidación por difusión. El efecto de la temperatura sobre el contenido máximo de oxígeno saturado en el hierro fundido es doble, y la relación se expresa mediante la fórmula siguiente Log [%O]saturado = -6320/T + 2,734 (2-11).

b) La influencia de las condiciones de contacto de la escoria de acero.

c) La influencia de la composición de la escoria.

(2) Desoxidación por precipitación:

Principio de la desoxidación por precipitación: La desoxidación por precipitación consiste en añadir al acero fundido elementos con una afinidad por el oxígeno superior a la del hierro, con el fin de que reaccionen con el oxígeno disuelto y formen un óxido insoluble en el acero fundido. A continuación, el óxido se elimina del acero fundido por flotabilidad, reduciendo así el contenido de oxígeno del acero fundido.

Tipos y gama de aplicaciones de los desoxidantes por precipitación: Los desoxidantes por precipitación más utilizados son los desoxidantes de metal puro, los desoxidantes a base de níquel, los desoxidantes a base de aluminio, los desoxidantes a base de silicio-manganeso y los desoxidantes a base de silicio-calcio. Mediante el uso de desoxidantes compuestos que contienen elementos desoxidantes fuertes como calcio, bario y magnesio para reducir el contenido total de oxígeno, se puede obtener un líquido de acero con un contenido total de oxígeno de ≤0,003%. Sólo mediante el uso combinado de diferentes desoxidantes puede conseguirse un acero de gran pureza.

2.3.3 Desulfuración de aleaciones

Esencialmente, la desulfuración de aleaciones consiste en convertir el azufre disuelto en hierro fundido en un compuesto de alto punto de fusión (como CaS, MgS, CeS) o en un óxido de sulfuro. La solubilidad de estos sulfuros en el hierro fundido es mucho menor que la del sulfuro de hierro, lo que garantiza la eliminación o dispersión del azufre del acero. Los principales métodos de desulfuración son el uso de agentes de refinado o la reacción de escorias.

(1) Desulfuración del agente de refinado

El principio básico de la desulfuración con agentes de refinado consiste en utilizar sustancias con gran afinidad por el azufre para formar sulfuros. Estos sulfuros son insolubles o tienen una solubilidad muy baja en el hierro fundido y tienen una densidad inferior a la del líquido de aleación. La afinidad relativa de varios elementos al azufre puede medirse por el cambio de energía libre estándar de cada elemento al reaccionar con 1 mol de azufre. A la misma temperatura, cuanto menor sea el valor de la energía libre estándar, mayor será la afinidad entre el elemento y el azufre. La afinidad relativa de los diferentes elementos con el azufre disminuye en el orden de La, Ca, Ba, Mg, Mn, Fe.

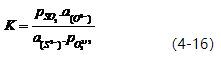

(2) Desulfuración por reacción de escorias

La desulfuración por reacción de escoria sólo puede llevarse a cabo en un horno de inducción alcalino. El proceso de desulfuración puede dividirse en los tres pasos siguientes:

1. Los iones de azufre en el líquido metálico se difunden a la interfaz escoria, y los iones de oxígeno en la escoria se difunden a la interfaz escoria-acero;

2. En la interfase de la escoria se produce la siguiente reacción: [S] + (O2-) = (S2-) + [O] (2-12)

3. Los átomos de azufre generados se difunden en la escoria y los átomos de oxígeno generados se difunden en el acero. Empíricamente, la velocidad de reacción de desulfuración está determinada por la difusión de iones de azufre en la escoria. La constante de equilibrio K mostrada en la Ecuación 2-12 es una constante que varía con la temperatura. La capacidad de desulfuración de la escoria suele expresarse mediante el coeficiente de distribución Ls, que

NO2- representa la alcalinidad de la escoria, y una mayor alcalinidad es más favorable para la desulfuración. Sin embargo, cuando la alcalinidad es demasiado alta, la tasa de desulfuración puede verse limitada debido al aumento del punto de fusión y la viscosidad de la escoria, lo que no favorece la desulfuración. Cuando el contenido de oxígeno en el metal fundido es bajo, el contenido de óxido de hierro en la escoria también es bajo, lo que favorece la desulfuración. Los experimentos han demostrado que existe una relación entre el contenido de equilibrio de azufre y oxígeno en el hierro fundido puro a 1600℃: [S]/[O] = 4. Aumentar la temperatura es favorable para la desulfuración, no sólo porque aumenta Ls sino también porque puede mejorar la fluidez de la escoria de acero.

2.3.4 Eliminación de inclusiones no metálicas

La presencia de un gran número de no metálicos inclusiones en el acero pueden destruir la continuidad de la matriz de acero, debilitar las fuerzas interatómicas, favorecer la concentración de tensiones y provocar la formación de grietas. Degradan gravemente las propiedades mecánicas del acero, reduciendo especialmente su plasticidad, tenacidad al impacto, comportamiento a la fatiga e incluso algunas propiedades físicas durante el procesamiento en frío y en caliente de las aleaciones. Este efecto no sólo está relacionado con su contenido, sino también con su forma y tamaño.

El hidrógeno y el nitrógeno residuales en las aleaciones, además de formar hidruros y nitruros, también son propensos a provocar fenómenos como las manchas blancas, fragilización por hidrógenoy el envejecimiento. El [H] y el [N] precipitados en forma gaseosa pueden formar poros en el lingote de aceroy pueden provocar fácilmente defectos como burbujas subcutáneas durante el laminado de la banda. Los hornos de inducción atmosférica utilizan métodos de flotación para eliminar las inclusiones. Cuando la densidad de las inclusiones no metálicas es inferior a la del metal fundido, las inclusiones flotan hasta la interfaz del metal fundido y la escoria por efecto de la flotabilidad y son absorbidas por la escoria.

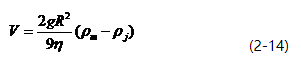

La velocidad ascendente de las inclusiones puede calcularse mediante la ley de Stokes.

Requisitos de las materias primas: La composición química de los materiales de entrada debe ser exacta; los materiales metálicos deben estar limpios, secos, libres de aceite y óxido; el tamaño del bloque es apropiado; todos los materiales deben almacenarse en un ambiente seco.

Tipos de materias primas: Materiales siderúrgicos: arrabio, hierro puro industrial, chatarra, materiales de retorno. Materiales de aleación: W, Mo, Nb y sus aleaciones de hierro; Ni Cr, Co y sus aleaciones; Si, Mn y sus aleaciones; V, B y sus aleaciones; Al, Ti y sus aleaciones; metales de tierras raras y sus aleaciones; aditivos especiales. Materiales para la fabricación de escorias: cal, fluorita, fragmentos de ladrillos de arcilla.

Cálculo de ingredientes:

En función de la composición de la carga y de la composición objetivo del producto fundido, calcular el peso de cada tipo de materia prima que se debe añadir al horno.

Dado que el horno de inducción se centra principalmente en los procesos de fusión y calentamiento, los requisitos para el cálculo de los ingredientes son más precisos. Se necesitan métodos de cálculo precisos para calcular la tasa de recuperación de los elementos de aleación.

2.5.1 Clasificación y requisitos de calidad de los crisoles para hornos de inducción

(1) Clasificación de los crisoles:

Los crisoles de los hornos de inducción pueden clasificarse en tres tipos en función de sus materiales: alcalinos, ácidos y neutros. El aglutinante más utilizado es el ácido bórico.

El papel del ácido bórico en la producción de crisoles ácidos (arena de sílice) o alcalinos (magnesia) incluye:

a. Disminución de la temperatura de sinterización.

b. Promover la formación de espinela.

c. Reduciendo la tasa de cambio de volumen del crisol.

Los crisoles también pueden clasificarse en función de sus métodos de fabricación: crisoles prefabricados, crisoles formados in situ y crisoles revestidos de ladrillos refractarios.

(2) Requisitos de calidad de los crisoles

Los principales requisitos de los materiales refractarios de los crisoles son:

Alta refractariedad y resistencia estructural a altas temperaturas.

Buena resistencia al calentamiento/enfriamiento rápidos.

Buena resistencia a la corrosión por escoria.

Conductividad térmica lo más baja posible.

Buen rendimiento aislante.

Ausencia de contaminación, inocuidad, baja volatilidad, gran resistencia a la hidratación y bajo coste.

2.5.2 Preparación de los crisoles

(1) Proporción del tamaño de las partículas:

Una relación granulométrica razonable puede lograr la mejor densidad volumétrica para garantizar que el crisol tenga el índice de porosidad mínimo, normalmente en torno a 20%. La gama de granulometría gruesa, media y fina de la arena depende de la capacidad del horno.

La relación granulométrica de los crisoles de magnesia con la misma capacidad

| Capacidad del crisol/Kg | Relación granulometría/% | ||||

| 4-6 mm | 2-4 mm | 1-2 mm | 0,5-1 mm | <0,5 mm | |

| 1300 | 15 | 30 | 25 | 20 | 10 |

| 430 | 50 | 10 | 40 | ||

| 200 | 25 | 30 | 10 | 35 | |

| 10 | 15 | 15 | 55 | 15 | |

Hay dos métodos principales para formar un crisol de horno de inducción: formación externa y formación interna. Según la diferencia de aglutinantes, el método de conformación interna puede dividirse en conformación en húmedo y conformación en seco.

(3) Fabricación de crisoles

Para los crisoles formados externamente, la fabricación se refiere a cómo se instala el crisol en la bobina de inducción y cómo se repara la boca del horno. A continuación, presentamos el proceso de fabricación de crisoles formados internamente. El trabajo de preparación previo a la fabricación incluye la preparación y mezcla de la arena, la limpieza e inspección de la bobina de inducción, la preparación del molde del crisol y la preparación de las herramientas y equipos de conformación.

Antes de fabricar cada crisol, se comprueba que la bobina de inducción no tenga fugas, filtraciones de agua, daños en el aislamiento y que las sujeciones entre la bobina de inducción y las espiras sean fiables y firmes.

El molde se refiere principalmente al núcleo del crisol, que se utiliza para controlar la forma y el volumen dentro del crisol. El núcleo del crisol del horno de inducción se suelda con placas de acero o se fabrica con grafito.

Núcleo de grafito Máquina de moldeo por vibración

(4) Sinterización en crisol

Finalidad: Mejorar la compacidad, resistencia y estabilidad de volumen del crisol.

Proceso: La superficie de contacto del material de arena se calienta a alta temperatura para formar una red de sinterización continua mediante la unión en fase líquida, que conecta todo el material de arena en un todo.

Métodos de sinterización: sinterización a alta temperatura y sinterización a baja temperatura.

A. Sinterización a alta temperatura de crisoles de magnesia (dividida en cuatro etapas)

Etapa 1: Temperatura de sinterización a 850℃, principalmente para la reacción de deshidratación del material arenoso y la descomposición del carbonato.

Etapa 2: Temperatura de sinterización entre 850-1500℃, los compuestos de bajo punto de fusión comienzan a fundirse, empieza a formarse la red de sinterización y el volumen del crisol se reduce considerablemente. La velocidad de calentamiento puede aumentarse adecuadamente durante esta etapa.

Etapa 3: Temperatura de sinterización entre 1500-1700℃, el olivino de magnesio y la espinela de magnesio-aluminio comienzan a fundirse, empiezan a formarse nuevos compuestos, se forma la red de sinterización y el volumen del crisol se reduce bruscamente, con un aumento significativo de la densidad y la resistencia. La velocidad de calentamiento debe reducirse durante esta fase.

Etapa 4: Temperatura de sinterización entre 1700-1850℃, principalmente para promover el crecimiento continuo de la forsterita, y obtener el espesor ideal de la capa de sinterización y la estructura de sinterización de la sección transversal del crisol.

B. Sinterización a baja temperatura de crisoles de magnesia (dividida en tres etapas)

Etapa 1: Temperatura a 850℃, principalmente para la reacción de deshidratación y la descomposición de carbonatos, con una velocidad de calentamiento lenta.

Etapa 2: Temperatura entre 850℃-1400℃, se forma rápidamente la red de sinterización de compuestos de bajo punto de fusión que contienen B2O3, y aumenta la resistencia del crisol.

Etapa 3: Temperatura entre 850℃-1400℃, para seguir aumentando el espesor de la capa de sinterización del crisol sinterizado preliminarmente y lograr la estructura de sinterización ideal.

2.6.1 Proceso de fusión

La chatarra de acero utilizada para la fusión suele contener cierta cantidad de humedad y contaminación por aceite. No es seguro añadir directamente este tipo de material al horno, especialmente en el caso de un baño de fusión ya formado, ya que suele provocar salpicaduras. Al mismo tiempo, también es una de las principales fuentes de oxígeno en el producto.

Por lo tanto, algunas fábricas establecen sistemas de precalentamiento o secado de la chatarra de acero, utilizando métodos de calentamiento para eliminar la humedad y la contaminación por aceite adheridas a la chatarra de acero para garantizar un uso seguro y evitar que se introduzca hidrógeno. Además, añadir chatarra precalentada puede acortar el tiempo de fusión y reducir el consumo de energía.

(1) Carga

Necesidades de materias primas:

a. La composición química del material cargado debe ser exacta;

b. El material metálico debe estar limpio, seco, sin aceite y poco oxidado;

c. Tamaño adecuado de los bloques de material;

d. Almacenamiento en seco.

Requisitos de carga:

La capa inferior del material del horno debe ser compacta, y la capa superior debe estar suelta para evitar la formación de puentes en la capa superior del material del horno durante el proceso de fusión;

Antes de cargar materiales grandes, debe colocarse primero una capa de material pequeño y ligero en el fondo del horno;.

Algunas aleaciones o materiales de acero con puntos de fusión más bajos que otros deben cargarse primero en la parte inferior del horno;.

Los materiales con puntos de fusión altos y que no se oxidan fácilmente deben cargarse en la parte superior de los materiales estratificados, es decir, en la zona de alta temperatura;.

La zona de baja temperatura situada en la parte superior del crisol debe cargarse principalmente con materiales de acero;.

Los materiales deben estar poco cargados para evitar la formación de puentes.

(2) Fusión

La fusión del material del horno está directamente relacionada con el cambio del contenido de gas en el metal líquido y la recuperación de los elementos de aleación, al tiempo que afecta a indicadores técnicos como el tiempo de fusión, la vida útil del crisol y el consumo de energía. El periodo de fusión es una etapa importante en la fundición en horno de inducción, con las siguientes tareas principales:

Fundir rápidamente el material del horno, desulfurarlo, reducir la pérdida de elementos de aleación y añadir rápidamente escoria para evitar que el metal fundido absorba gas.

(3) Refinado

El período de refinado es un eslabón importante en la fundición en horno de inducción, ya que realiza tareas como la desoxidación, la aleación y el ajuste de la composición y la temperatura del líquido siderúrgico mediante el refinado.

Ajuste de la composición de la escoria para reducir el contenido de elementos de aleación en la escoria.

Desoxidación y aleación del acero líquido.

(4) Roscado y colado

Cuando el acero o la aleación fundidos cumplen los requisitos para el roscado, pueden roscarse. En hornos de pequeña capacidad, se puede colar directamente. En los hornos de mayor capacidad, puede verterse primero en una cuchara de colada y, a continuación, colarse. En función de las necesidades del producto, puede fundirse en lingotes, piezas moldeadas o electrodos consumibles. El sitio proceso de roscado también requiere seleccionar el método de colada en función de la calidad y el flujo de proceso del producto, como por ejemplo si se va a utilizar colada al vacío o sin vacío, y si se va a emplear colada superior o inferior.

Generalmente, las aleaciones para calentamiento eléctrico y las aleaciones de alta temperatura necesitan un mayor refinamiento, por lo que suelen fundirse en electrodos consumibles, mientras que las aleaciones de precisión suelen fundirse al vacío. La fundición en vacío puede evitar la oxidación secundaria y la reabsorción del líquido de acero durante el proceso de fundicióny puede eliminar eficazmente el hidrógeno y parte del nitrógeno, obteniendo así un acero con menos impurezas y mayor pureza.

La composición química influye considerablemente en la calidad y el rendimiento del acero. Para algunos tipos de aceroAdemás de cumplir las especificaciones técnicas, la composición química debe controlarse dentro de unos márgenes más estrictos para satisfacer los mayores requisitos de calidad y rendimiento. El control de la composición química atraviesa todos los procesos de fabricación de acero en horno y está estrechamente relacionado con la pérdida de elementos de aleación, las propiedades fisicoquímicas, el estado fisicoquímico de las escorias, la temperatura del acero líquido, el método de fundición, etc.

(1) Principales factores que afectan a la tasa de recuperación de elementos de aleación

Propiedades fisicoquímicas de los propios elementos de aleación.

Tiempo de fusión. Cuanto más largo es el tiempo de fusión, mayor es la pérdida de C y Si, y mayor la pérdida de elementos de aleación cuando se añaden elementos activos y el tiempo hasta la colada es más largo.

Temperatura de fusión. Al aumentar la temperatura, disminuye la energía libre de los elementos de aleación del acero, lo que favorece la disolución de los elementos de aleación. Sin embargo, una temperatura demasiado elevada agravará la pérdida de elementos de aleación.

Sistema de escorias. El estado fisicoquímico de la escoria tiene un impacto significativo en la tasa de recuperación de los elementos de aleación. Especialmente la viscosidad y la alcalinidad de la escoria tienen una mayor influencia. Cuanto mayor sea el contenido de FeO y SiO2 en la escoria, mayor será la pérdida de elementos.

Pérdida volátil de elementos. Debe prestarse atención a la pérdida volátil causada por los óxidos de W, Mo y Mn.

Contenido de [O], [N] y [S] en el líquido de acero. Cuanto mayor sea el contenido de [O], [N] y [S] en el acero, mayor será la pérdida de elementos. El líquido de acero debe estar completamente desoxidado, desulfurado y desnitrificado antes de añadir elementos de aleación.

Momento, tamaño del bloque y método de adición de elementos de aleación. Cuanto antes se añadan los elementos activos, mayor será la pérdida. La tasa de recuperación de elementos de aleación es mayor cuando se añaden elementos de aleación en forma de bloque que cuando se añaden en polvo. También hay una ligera diferencia en la tasa de recuperación entre la adición en el horno o en la cuchara.

(2) Métodos para mejorar la tasa de recuperación de elementos de aleación

1. Método de control de los elementos de baja pérdida: Los elementos de aleación con un índice de pérdida inferior a 5% en condiciones normales de fusión se denominan elementos de baja pérdida, entre los que se incluyen Ni, Co, Mo, W, Cu, etc. Los elementos de baja pérdida pueden añadirse generalmente junto con la carga del horno, y el cobre electrolítico debe añadirse al final de la fusión debido a su bajo punto de fusión. La pérdida de Mo y W durante su fundición se debe principalmente a la pérdida volátil de sus óxidos.

Además, las aleaciones que contienen wolframio no pueden fundirse en un crisol nuevo, ya que se produciría una pérdida de wolframio y una composición química no conforme debido a que el crisol absorbería wolframio. Los materiales que contienen wolframio también pueden provocar el "fenómeno de fondo", en el que una gran cantidad de material que contiene wolframio se deposita en el fondo del crisol y no puede fundirse durante mucho tiempo. Para reducir la pérdida de W y Mo, debe garantizarse una fusión y agitación suficientes durante la fundición.

2. Método de control de los elementos de pérdida media: Los elementos de pérdida media se refieren a elementos con una tasa de pérdida entre 5% y 20%, incluyendo Cr, V, Si, Mn, Nb, etc., y su adición depende de la situación en el horno. Generalmente, el Nb se añade al final del afino y se agita lo suficiente. Cuando se funde acero que contiene Cr, hay que tener cuidado para evitar que el cromo se oxide en la escoria. Si el contenido de cromo no es elevado, es mejor añadirlo después de la desoxidación completa. Cuando se añade Mn para eliminar el efecto de fragilización térmica del FeS, debe controlarse Mn/S>8.

3. Método de control para elementos de alta pérdida: Los elementos de aleación como Ti, Al, Re, Zr, etc. tienen una tasa de pérdida superior a 20% en condiciones normales de fundición y son elementos de alta pérdida. En general, deben añadirse después de la desoxidación final. El método de adición depende del sistema de desoxidación.

Además, el método y el momento de la adición de elementos de aleación deben considerarse exhaustivamente para controlar la tasa de recuperación de los elementos de aleación. Por ejemplo, cuando se funden aleaciones de alta temperatura, es necesario añadir Ti. Si el Ti se añade en forma de esponja de titanio, aunque se añada después de la desoxidación final, la tasa de recuperación sólo será de unos 70%. Sin embargo, si el titanio se convierte en aleación intermedia Ni-Ti y se añade, la tasa de recuperación puede alcanzar más de 95%.

La fusión por inducción en vacío (VIM) es un método de fusión de materiales en condiciones de vacío que utiliza la inducción electromagnética para generar corrientes de Foucault para el calentamiento en conductores metálicos. La nueva tecnología de desgasificación y vertido por inducción al vacío (VIDP) presenta las ventajas de un volumen de fusión pequeño, un tiempo de bombeo al vacío y un ciclo de fusión cortos, un control sencillo de la temperatura y la presión, una recuperación fácil de los elementos volátiles, un control preciso de la composición, etc. Desde su aparición en 1988, figura como objeto de selección clave para los hornos de inducción de vacío a gran escala en los países desarrollados.

3.1.1 Equipamiento del horno de inducción al vacío

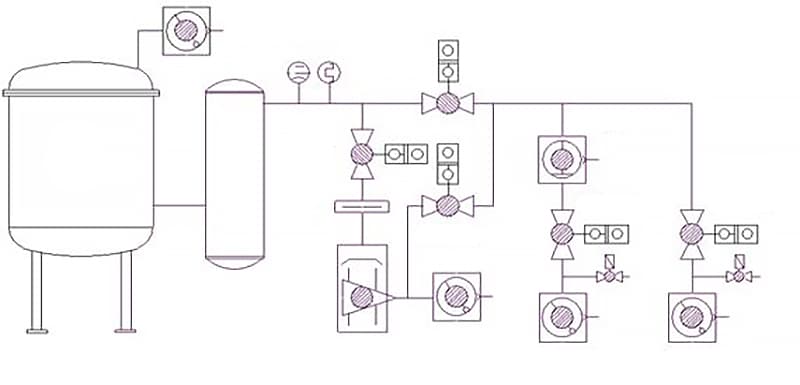

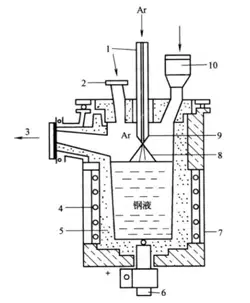

El horno de inducción de vacío es un equipo utilizado para producir superaleaciones. De acuerdo con el modo de operación, se puede dividir en hornos de tipo discontinuo y hornos de operación semi-continua. El horno de inducción al vacío puede utilizarse para refinar superaleaciones y también para fundir aleaciones especiales. El equipo de apoyo del horno de inducción de vacío se puede dividir en cuatro partes: fuente de alimentación y control eléctrico, cuerpo del horno, sistema de vacío, y sistema de refrigeración por agua, como se muestra en la Figura 3-1 y 3-2.

3.1.2 Fuente de alimentación del horno de inducción de vacío

La fuente de alimentación del horno de inducción de vacío tiene los siguientes requisitos:

(1) El potencial terminal del inductor debe ser bajo. La tensión de funcionamiento utilizada por el horno de inducción de vacío es inferior a la del horno de inducción de frecuencia media, normalmente inferior a 750 V, para evitar la descarga de gas en vacío causada por una tensión demasiado alta y daños en el aislamiento, causando accidentes.

(2) Evitar que los armónicos de alto orden entren en el circuito de carga. Cuando se utiliza un circuito de conversión de frecuencia de tiristores, los armónicos de alto orden suelen entrar en el circuito de carga, provocando que el inductor aumente la tensión en la carcasa del horno y cause la descarga. Por lo tanto, es necesario añadir un transformador de aislamiento de media frecuencia en el extremo de salida de la fuente de alimentación para interceptar la entrada de armónicos de alto orden.

(3) La corriente del circuito de oscilación debe ser grande;

1 - cámara de fusión por inducción al vacío; 2 - válvula de desbaste; 3 - válvula de alto vacío; 4 - bomba mecánica; 5 - bomba de difusión; 6 - válvula

3.1.3 Estructura del cuerpo del horno de inducción de vacío

La estructura convencional del horno de inducción de vacío puede dividirse en horno vertical de una cámara y horno horizontal de dos cámaras, según la forma de apertura y cierre del cuerpo del horno. El cuerpo del horno de inducción de vacío se compone principalmente de una carcasa de horno, inductor, crisol, mecanismo de inclinación, sistema de fundición, sistema de refrigeración por agua, y el dispositivo de suministro de energía. La estructura del cuerpo del horno incluye dos tipos: el tipo de colada giratoria del crisol y el tipo de colada basculante del cuerpo del horno.

El cuerpo del horno de inducción de vacío está equipado con accesorios como dispositivos de alimentación, agitación, medición de temperatura y muestreo. La mayor característica del horno de inducción de vacío es que los procesos de fundición y colada se llevan a cabo dentro de la carcasa del horno. La carcasa del horno se divide en una carcasa fija y otra móvil. La carcasa del horno debe soportar la fuerte presión formada por el vacío interno y tener suficiente resistencia estructural.

La cubierta del horno de los pequeños hornos de inducción de vacío adopta una estructura de doble capa, con un acero inoxidable no magnético. chapa de acero para la capa interior y una placa de acero ordinaria soldada a la capa exterior, y agua de refrigeración fluyendo entre ambas. Los grandes hornos de inducción de vacío utilizan una estructura de doble capa en algunas partes, con una placa de acero de una sola capa refrigerada por tuberías de agua en el exterior. La superficie de contacto entre la parte móvil y la parte fija de la carcasa del horno debe sellarse con piezas de goma al vacío. El principio del sistema de vacío se muestra en la figura 3-3.

3.1.4 Características de la fusión en horno de inducción de vacío

(1) Bajo contenido de gas y alta pureza del producto;

(2) Control preciso de la composición del producto;

(3) Gran adaptabilidad a las materias primas;

(4) Puede fundirse en lingotes en condiciones de vacío, así como en piezas de fundición de formas complejas.

Sin embargo, la fusión en el horno de inducción de vacío también presenta algunos problemas. Durante el proceso de fusión, el metal fundido está en contacto con el material refractario del crisol durante mucho tiempo, lo que inevitablemente provoca la contaminación del metal por el material refractario. En segundo lugar, las condiciones de solidificación del metal fundido y el método de fundición general no difieren, por lo que sigue habiendo defectos como la flojedad y la segregación.

Tabla 3-1 Contenido de gas en el acero SAE4340 producido por diferentes métodos de fusión

| Métodos de fusión | [O]/% | [H]/% | [N]/% |

| Material de carga | 0.0251 | 0.00018 | 0.0029 |

| Horno de arco eléctrico | 0.0031 | 0.00017 | 0.0039 |

| Horno de inducción sin vacío | 0.0030 | 0.00010 | 0.0053 |

| Horno de inducción de vacío | 0.0003 | 0.00001 | 0.0005 |

Tabla 3-2 Contenido de gas en el acero SAE4340 producido por diferentes métodos de fusión

| Acero y aleaciones | Inclusiones de óxido, % | |

| Horno de inducción sin vacío | Horno de inducción de vacío | |

| Cr20 Cr16Ni25W5AlTi2 Cr10Ni65Co10W5Mo5VAl4 | 0.034~0.044 0.025 0.013~0.044 0.012 0.006~0.010 | 0.006~0.010 0.006 0.003~0.010 0.0046 0.005~0.010 |

(1) Desoxidación del carbono al vacío

La capacidad de desoxidación del carbono bajo vacío aumenta significativamente con el aumento del grado de vacío. A 1600℃, cuando el grado de vacío es de 10-3 atm, la capacidad de desoxidación del carbono ha superado a la del aluminio; cuando el grado de vacío del sistema es de 10-5 atm, la capacidad de desoxidación del carbono es 105 veces mayor que en condiciones atmosféricas. La desoxidación del carbono se utiliza principalmente en condiciones de vacío.

(2) Disolución de gas en el acero y factores que influyen en ella

La solubilidad de las moléculas de gas diatómico en el metal fundido es proporcional a la raíz cuadrada de la presión del gas en la atmósfera. Por tanto, cuanto mayor sea el grado de vacío, menor será la solubilidad del gas en el metal.

A 1600℃ y PH2=100Kpa, debe tenerse en cuenta el efecto de los elementos de aleación sobre la solubilidad del nitrógeno en el hierro fundido, así como el efecto sobre la solubilidad del hidrógeno en el hierro fundido a 1600℃ y PN2=100Kpa.

El ciclo completo de la fundición en horno de inducción al vacío puede dividirse en varias etapas principales: carga, fusión, refinado, aleación y desoxidación, colada, etc.

3.3.1 Carga

(1) Necesidades de materias primas

El material de carga utilizado en el horno de inducción de vacío suele ser materia prima limpia que ha sido superficialmente desoxidado y desengrasado, con la mayoría de los elementos de aleación añadidos en forma de metal puro. Los materiales de carga húmedos no deben utilizarse durante la carga para evitar afectar a la calidad del producto acabado y provocar salpicaduras durante la fusión. Durante la carga, la parte superior del material de carga debe estar suelta, mientras que la parte inferior debe estar apretada para evitar "puentes" causados por el atasco o soldadura del material de carga superior durante el proceso de fusión. Antes de cargar materiales de gran tamaño, debe colocarse una capa de material ligero pequeño en el fondo del crisol. Los materiales de carga de alta fusión y difícil oxidación deben cargarse en la zona de alta temperatura, en la parte media e inferior del crisol. Algunos elementos activos como Al, Ti, Mn, B y tierras raras pueden cargarse en alimentadores separados.

(2) Requisitos de tarificación

I. La capa inferior del material de carga debe ser compacta, mientras que la capa superior debe ser suelta para evitar la formación de puentes en la capa superior del material de carga durante el proceso de fusión; debe colocarse una capa de material ligero pequeño en el fondo del crisol antes de cargar los materiales de gran tamaño.

II. Los materiales de carga de alta fusión y difícil oxidación deben cargarse en la zona de alta temperatura, en las partes media e inferior del crisol.

III. Los materiales de carga fácilmente oxidables deben añadirse en buenas condiciones para la desoxidación del metal.

IV. Para reducir la pérdida de elementos volátiles, se puede añadir a la masa fundida de metal una aleación o introducir gas inerte en la cámara de fusión para mantener una determinada presión en el horno.

3.3.2 Fase de fusión

En un horno de vacío que funciona de forma intermitente, una vez cargado el material de carga, se cierra la cámara de vacío y se bombea el vacío. Cuando la presión en la cámara de vacío alcanza 0,67 Pa (5×10-3 mmHg), se puede conectar la alimentación para calentar el material de carga. Para los hornos de producción continua con materiales de carga cargados en condiciones de vacío, se puede suministrar energía para entrar en la fase de fusión tan pronto como finalice la carga. Teniendo en cuenta el efecto de desgasificación del material de carga durante la fusión, no se requiere la máxima potencia de entrada durante la fase inicial de fusión. En su lugar, la potencia debe aumentarse gradualmente según la situación de desgasificación del material de carga para evitar una desgasificación excesiva que provoque salpicaduras. Cuando se produce una ebullición violenta o salpicaduras, se puede reducir la potencia de entrada o aumentar ligeramente la presión del horno para controlarlo. La señal de un baño de fusión claro es que la superficie del baño de fusión está en calma, sin que se escapen burbujas. Entonces se puede pasar a la fase de refinado.

3.3.3 Fase de refinado

Las principales tareas de la fase de refinado son mejorar la pureza del metal líquido y llevar a cabo la aleación. Al mismo tiempo, hay que ajustar la temperatura de la masa fundida y la aleación. El objetivo de la fase de refinado es reducir el contenido de gas, eliminar las impurezas nocivas y hacer que la composición del acero sea cualitativa. La temperatura de la fase de refinado debe controlarse por encima de 100 ℃ del punto de fusión del metal fundido. El grado de vacío para los grandes hornos de inducción al vacío suele estar entre 15-150Pa; para los hornos pequeños, está entre 0,1-1Pa. El tiempo de afino es de 15-25 minutos para un horno de 200 kg y de 60-100 minutos para alrededor de una tonelada.

3.3.4 Aleación

La aleación se refiere al ajuste de la composición, que se realiza en buenas condiciones de desoxidación y desgasificación mediante la adición de elementos de aleación. El tipo y la cantidad de elementos añadidos vienen determinados por los requisitos de las propiedades de la aleación, y el orden y las condiciones de adición vienen determinados por la afinidad y la volatilidad de los elementos de aleación con el oxígeno. Después de añadir cada elemento, se debe aumentar la potencia y agitar durante cierto tiempo para acelerar la fusión y garantizar una distribución uniforme.

3.3.5 Fundición y colada de acero

Después de la fase de aleación, cuando el metal líquido en el crisol alcanza la composición y temperatura objetivo, y el rectitud de la cámara de vacío cumple los requisitos técnicos, se puede colar el acero. Cuando se vierte en la tapa aislante, se rompe el vacío inmediatamente y se añaden el agente de calentamiento y el agente aislante para evitar que entre porosidad de contracción en el cuerpo del lingote. Para las aleaciones de alta temperatura con composiciones complejas, deben dejarse en el vacío durante 15-20 minutos después de la colada antes de romper el vacío. En el caso de los grandes hornos de inducción de vacío continuos, los lingotes pueden dejarse enfriar al vacío.

Todos los metales (incluidos algunos no metales) tienen una presión de vapor de equilibrio Poi, que depende de las propiedades físicas del metal, de la forma del estado gaseoso (átomo único, molécula diatómica o multiatómica) y de la temperatura. La relación entre la presión de vapor Po de la sustancia i y la temperatura es la siguiente: (P0 es la presión estándar y no necesita modificación)

lg(Poi/133,3)=AT-1+BlgT+TC×10-3+D (3-1)

donde la unidad de Poi es Pa. Los parámetros A, B, C, D y otras propiedades físicas relevantes de los elementos relacionados con la metalurgia del acero se enumeran en la Tabla 3-5. Cuanto mayor es la presión de vapor de un elemento, más probable es que se volatilice durante la fundición al vacío. De acuerdo con los datos de la Tabla 3-5, el orden decreciente de Poi para cada elemento a 1873K puede calcularse como sigue: Zn, Mg, Ca, Sb, Bi, Pb, Mn, Al, Sn, Cu, Cr, Fe, Co, Ni, Y, Ce, Sl, La, Ti, V, B, Zr, Mo, Nb, W, Ta.

La presión de vapor Pi del componente i en una aleación o metal bruto no es igual a la presión de vapor Poi de la sustancia pura i porque la concentración de i en la aleación es necesariamente inferior a la de la sustancia pura. Además, la interacción entre las moléculas de i y los otros elementos componentes de la aleación no es igual a la que existe entre las moléculas de i. La fórmula para calcular Pi es

Pi= ai .Poi,= r i .N i .Poi (3-2)

En la fórmula:

ai: actividad del componente i en la aleación

ri: coeficiente de actividad de i

Ni: concentración fraccional molar de i

En las aleaciones ferrosas, los elementos de aleación pueden dividirse en tres categorías: no volátiles, fácilmente volátiles y elementos de impureza que pueden eliminarse por volatilización. Los elementos no volátiles incluyen Ti, V, B, Zr, Mc (Hf), Nb, Ta y W. Los elementos fácilmente volátiles incluyen Mn, Al, Cr, Fe, Co, Ni, Cu, Ca y Mg. En condiciones de fundición al vacío, estos elementos se volatilizan en diversos grados. El acero y las aleaciones contienen algunos oligoelementos metálicos que tienen un impacto significativo en el rendimiento del acero y las aleaciones. Son difíciles de eliminar por métodos químicos convencionales. Si estos elementos tienen una presión de vapor elevada, pueden eliminarse por volatilización durante la fundición al vacío. Entre estos elementos metálicos se encuentran el Sn, el Pb, el Bi, el Sb y el Zn.

Los oligoelementos como el magnesio, el circonio, el boro, etc., se utilizan para la microaleación; las impurezas traza como el Pb, Bi, As, Sb y Sn son perjudiciales para el acero y las aleaciones. El magnesio puro tiene una elevada presión de vapor a temperaturas de fusión, una baja densidad y una gran afinidad por el oxígeno, lo que dificulta la aleación de magnesio.

Durante la fundición en vacío, el magnesio se añade en forma de aleaciones binarias o ternarias durante la última fase de la fusión. Para mejorar la tasa de recuperación de magnesio, deben tenerse en cuenta los siguientes puntos a la hora de añadir magnesio:

(1) La temperatura del acero fundido debe ser unos 20°C inferior a la temperatura de colada antes de añadir el magnesio.

(2) El tiempo de mantenimiento debe controlarse después de añadir el magnesio, generalmente se añade entre 1 y 5 minutos antes de la toma.

(3) El gas argón debe introducirse en el horno antes de añadir el magnesio para garantizar una alta tasa de recuperación de magnesio.

Los rastros de elementos nocivos en el acero y las aleaciones suelen ser impurezas de baja fusión acumuladas por el uso repetido de chatarra o contenidas en algunos minerales de hierro. El refinado al vacío es el método más eficaz para eliminar estas impurezas nocivas, ya que suelen tener una presión de vapor elevada. Debido a las diferentes presiones de vapor y a la influencia variable de otros elementos componentes, los índices de volatilización de estos elementos difieren enormemente.

Con el continuo desarrollo de la tecnología de los hornos de inducción, la capacidad de los hornos de inducción sin núcleo ha ido aumentando, y los hornos de inducción al vacío y tradicionales que se han puesto en producción han alcanzado las 60t y 40t, respectivamente. En los años 60, Estados Unidos fabricó sucesivamente hornos VIM (Vacuum Induction Melting Furnace) con capacidades de 15t, 30t e incluso 60t. El aumento de la capacidad de los hornos eléctricos también incrementa proporcionalmente la demanda de materiales refractarios de gran pureza con propiedades físicas especiales.

Las condiciones de funcionamiento de los materiales refractarios utilizados en la fundición al vacío suelen ser más estrictas que las de la fundición convencional. Esto se debe a que muchos materiales refractarios se descomponen según su composición y reaccionan con el metal fundido en condiciones de vacío. Por un lado, esto contamina el metal fundido y, por otro, aumenta la corrosión del material refractario. Esto es especialmente evidente en los materiales refractarios que contienen grandes cantidades de sílice y óxido de hierro.

Las grietas de contracción que se producen en los materiales refractarios utilizados en la fundición al vacío son más graves que las de la fundición convencional, especialmente en los hornos de inducción sin núcleo de gran capacidad (>2,5t). Por lo tanto, los materiales refractarios para hornos de inducción a gran escala deben tener las siguientes características:

(1) Expansión irreversible, no se producirán grietas de contracción;

(2) Alta pureza;

(3) Buena estabilidad en un entorno de vacío;

(4) Capaz de soportar la erosión del metal fundido y la escoria.

Entre los materiales refractarios con estas características se encuentran la magnesia-alúmina-espinela y la alúmina de gran pureza. En los últimos años, la dosificación de estos materiales refractarios, así como los correspondientes materiales de reparación y aglutinantes, se han desarrollado notablemente.

La magnesia y la alúmina reaccionan para formar magnesia-alúmina-espinela de gran pureza y baja densidad. El revestimiento de magnesia-alúmina-espinela puede utilizarse a una temperatura de 1647℃, y tras enfriarse a temperatura ambiente o rellenarse con materiales fríos, puede calentarse y utilizarse a 1647℃ sin agrietarse tras docenas de ciclos. Según los informes pertinentes, el revestimiento de un horno de inducción de 6 t de capacidad nominal se fabrica apisonando alúmina 95%. En la producción de acero inoxidable de las series 300 y 400, el revestimiento del horno puede utilizarse de forma continua durante 150 hornos sin ningún tratamiento.

En los casi 80 años transcurridos desde que se inventó el horno de inducción, se han producido avances significativos tanto en los equipos como en los procesos. Como resultado, se han adoptado medidas para mejorar la fundición en horno de inducción en términos de volumen de producción, productividad, calidad del producto y gama de productos. Estas medidas incluyen el tratamiento de las aleaciones con magnesio, la desfosforización con bajo potencial de oxígeno, el soplado de argón, la inyección de polvo, el gas mixto hidrógeno-oxígeno descarburizacióny el refinado con hidrógeno del acero líquido.

3.6.1 Tratamiento de aleaciones con magnesio

Las aleaciones de alta temperatura a base de níquel o hierro, así como las aleaciones de precisión que contienen altos niveles de elementos de aleación, algunos de los cuales son más reactivos que otros, como el aluminio y el titanio, no pueden garantizar propiedades satisfactorias como la plasticidad térmica, soldabilidadLa aleación de magnesio es muy resistente a la corrosión, a las altas temperaturas y a la fluencia, incluso cuando se funde en condiciones de vacío. Por ello, se añade una cierta cantidad de magnesio al final del afino. El magnesio residual en el metal puede mejorar significativamente estas propiedades.

Las propiedades fisicoquímicas específicas del magnesio determinan que sea difícil controlar el método de adición y la tasa de recuperación durante el proceso de adición de magnesio. Para solucionar este problema, se utilizan aleaciones de magnesio como Ni-Mg y Ni-Mg-Me para reducir la presión de vapor del magnesio y aumentar su punto de fusión y ebullición. El proceso de operación para el tratamiento del magnesio es el siguiente:

(1) Una vez finalizado el periodo de refinado, si es necesario añadir B y Ce, ajuste la temperatura de la masa fundida de modo que sea 20℃ inferior a la temperatura de toma tras añadir B y Ce;

(2) Llenar la cámara de vacío con gas argón de gran pureza a una presión de 13-27kPa;

(3) Añadir magnesio en forma de bloque de aleación intermedia que contenga magnesio a la masa fundida metálica;

(4) Agitar enérgicamente inmediatamente después de añadir el magnesio, y evitar agitar durante demasiado tiempo para reducir la pérdida de magnesio. El acero debe golpearse entre 1 y 5 minutos después de añadir el magnesio.

3.6.2 Desfosforización por bajo potencial de oxígeno

Cuando se funde acero aleado, especialmente cuando se utilizan materiales de retorno como carga del horno, es necesario controlar el potencial de oxígeno del gas del horno y de la escoria durante el proceso de fusión y refinado para reducir la pérdida de elementos de aleación. Por lo tanto, no se pueden utilizar métodos oxidantes para desfosforar durante el proceso de fundición. Cuando se requiere un acero bajo en fósforo, sólo se pueden utilizar materias primas con un contenido de fósforo inferior a los requisitos de especificación, lo que aumenta los costes de producción. Para resolver el problema de la desfosforación durante la fundición de materiales de retorno de acero de alta aleación, en los últimos años se ha propuesto la teoría y la práctica de la desfosforación con bajo potencial de oxígeno, que también se ha aplicado en la fundición en horno de inducción.

El calcio y el fósforo presentes en el acero pueden reaccionar en condiciones de suficiente desoxidación y desulfuración del líquido de acero de la siguiente manera:

3Ca+2[P] = Ca3P2 (3-3)

El producto formado es el fosfuro de calcio. El calcio implicado en la reacción puede ser calcio metálico, aleaciones de calcio (como las aleaciones silicio-calcio) o compuestos de calcio (como CaC2). Debido al bajo punto de fusión (839℃), la alta presión de vapor (P = 1,775×105 Pa a 1600℃) y la baja solubilidad en el líquido de acero del calcio metálico, éste se evapora rápidamente en forma de vapor tras ser añadido al líquido de acero y flota hacia arriba y hacia fuera en forma de burbujas. Durante el proceso de flotación, el vapor de calcio puede reaccionar con el fósforo del acero para generar Ca3P2, pero la tasa de utilización del calcio es muy baja. En su lugar, suelen utilizarse aleaciones o compuestos de calcio.

El Ca3P2 generado por la reacción es un compuesto insoluble en el líquido del acero, con un punto de fusión de 1320℃ y una densidad de 3,3 g/cm³. Flotará en forma líquida y entrará en la escoria a la temperatura de fabricación del acero. Sin embargo, el fosfuro de calcio no es estable en las condiciones de fabricación del acero y es un fuerte agente reductor. Cuando el potencial de oxígeno de la atmósfera del horno es alto y hay óxidos fácilmente reducibles en la escoria, se producirá la siguiente reacción:

(Ca3P2) + 4O2 = 3 (CaO)+ (P2O5) ; (3-4)

y (Ca3P2) + 8 (MexOy) = 3y (CaO) + y (P2O5) + 8x [Me] (3-5)

Cuando hay vapor de agua en el gas del horno:

(Ca3P2)十3H2O= 3 (CaO) + 2PH3 ↑; (3-6)

El PH3 es un gas que se lleva el fósforo con el gas del horno cuando hay vapor de agua, pero este gas es tóxico, y deben tomarse precauciones para evitar que se produzca esta reacción durante el funcionamiento. Deben tomarse medidas especiales para garantizar la seguridad al procesar escoria de horno que contenga Ca3P2. Cuando la escoria tiene una alcalinidad elevada, CaO.P2O5 con mayor estabilidad.

3 (CaO) + (P2 O5)= (3 CaO.P2 O5) (3-7)

Sin embargo, tanto el silicio cálcico como el CaC2 utilizados para la desfosforación a bajo potencial de oxígeno tienen fuertes propiedades reductoras. Por lo tanto, cuando hay un exceso de calcio silicio o CaC2 en la escoria, el fosfato de calcio se descompondrá y el P2O5 se reducirá, haciendo que el fósforo vuelva al acero y reduciendo la eficacia de la desfosforización bajo un bajo potencial de oxígeno.

En la operación real, mantener un bajo potencial de oxígeno del acero y eliminar a tiempo la escoria que contiene fósforo son las claves para mejorar la eficacia de la desfosforación cálcica. Al añadir calcio, deben tomarse precauciones para evitar la gasificación violenta del calcio, que puede provocar salpicaduras. Cuando se añade CaC2 como agente desfosforante, es necesario cubrir el crisol y llenarlo con un gas reductor o inerte para evitar la oxidación del CaC2 en la escoria. En la fundición de Cr12MoV acero moldeado, la cantidad de polvo utilizado es de 10-15 kg/t, y la tasa de desfosforación es de aproximadamente 0,005%. Después de que termine la pulverización de polvo, retire la escoria inmediatamente y hacer nueva escoria.

3.6.3 Soplado con argón

El soplado de argón en la cuchara es ya una tecnología madura en la fundición de acero ordinario y acero de baja aleación. Se basa en el afloramiento de burbujas de argón para agitar el acero fundido, promover la reacción carbono-oxígeno, adherirse y promover la colisión, el crecimiento y el afloramiento de inclusiones en la superficie de la burbuja, y también puede desgasificar en determinadas condiciones.

Cuando la pureza del argón es alta y muy seca, el soplado de argón puede eliminar algunos gases, especialmente el hidrógeno. Cuando el tiempo de soplado de argón es de unos 20 minutos, la tasa de deshidrogenación puede alcanzar unos 50%. Los oligoelementos nocivos con alta presión de vapor a la temperatura de fabricación del acero, como el plomo y el arsénico, también pueden eliminarse en diferentes grados mediante el soplado de argón. Según los informes, el soplado de argón durante 20 minutos puede eliminar entre 70 y 80% de plomo en el acero, pero la tasa de eliminación de arsénico es sólo de 10%.

3.6.4 Inyección de polvo

La metalurgia de inyección de polvo es una nueva tecnología desarrollada recientemente para refinar el acero fundido. La inyección de polvo en cuchara se ha utilizado ampliamente en la producción siderúrgica convencional, y pueden emplearse diferentes agentes en polvo para completar tareas metalúrgicas como la desfosforación, la desulfuración, la desoxidación, el control de la morfología de las inclusiones, la aleación o la adición de carbono. La tecnología de inyección de polvo es esencialmente una tecnología que añade materiales sólidos al acero fundido.

Dado que el polvo es transportado por gas portador, el gas portador que entra al mismo tiempo que el polvo provocará la agitación de la masa fundida, mejorando así las condiciones cinéticas de las reacciones metalúrgicas. Por lo tanto, la inyección de polvo es más eficaz que la tecnología tradicional de adición de material sólido. Por supuesto, esta técnica de adición también puede utilizarse para la fusión en horno de inducción.

En la fusión en horno de inducción, se puede soplar agente desfosforante (aleación de calcio o compuesto de calcio) o agente desulfurante. El agente desulfurante utilizado habitualmente es principalmente polvo a base de cal (w(CaO) 60-80%, w(CaF2) 20-40%). Este agente desulfurizante es fácil de obtener, barato y no tiene ningún efecto sobre el control de la composición del acero fundido, y la tasa de desulfuración es de aproximadamente 30-50%.

Otro agente desulfurante muy utilizado es el Ca-Si-CaF2 (donde w(CaF2) es de 20-30%), la mayor parte del silicio de este agente desulfurizante será absorbido por el acero fundido, lo que puede aumentar el contenido de silicio, y la tasa de desulfuración puede alcanzar 40-80%. Para los aceros que no requieren adición de carbono, también se puede conseguir un buen efecto de desulfuración añadiendo una cierta proporción de CaC2 a los agentes desulfurantes a base de cal.

El gas argón embotellado se utiliza habitualmente como gas portador para la inyección de polvo. El nitrógeno también puede utilizarse para grados de acero que no requieren contenido de nitrógeno, lo que puede reducir los costes. La presión de trabajo suele ser de 0,2-0,3 MPa. Bajo la premisa de garantizar un suministro uniforme de polvo, la presión de trabajo debe minimizarse en la medida de lo posible. Se utiliza un tubo de acero con material refractario externo como pistola de inyección y se inserta a una profundidad igual a la profundidad del baño de fusión menos la profundidad de penetración.

3.6.5 Descarburación con argón-oxígeno

La United Carbide Corporation de Estados Unidos estudió la relación de equilibrio del sistema cuaternario Fe-Cr-C-O en un horno de inducción y descubrió que existe una relación correspondiente entre el contenido de carbono y cromo disueltos en el hierro y la presión parcial de monóxido de carbono (PCO) en la fase gaseosa con la temperatura. Con un determinado contenido de cromo, el contenido de carbono en equilibrio disminuye con el aumento de la temperatura o la disminución de la PCO en la fase gaseosa. Por lo tanto, siempre que se pueda reducir la PCO en contacto con el acero fundido, el carbono en el acero fundido puede reducirse a un nivel bajo a una temperatura no demasiado alta, y el cromo no sufrirá demasiadas pérdidas por oxidación.

Basándose en esto, se propuso el método AOD de dilución de la presión parcial de PCO con argón, es decir, descarburación por soplado de gas mixto argón-oxígeno. Este método supera las desventajas de la alta temperatura, la gran pérdida de cromo, el aumento de la contenido de carbono de electrodos de grafito, baja vida útil del revestimiento del horno y gran consumo de hierro al cromo con bajo contenido de carbono o cromo metálico al fundir acero inoxidable al cromo mediante soplado de oxígeno en hornos de arco, y se ha desarrollado rápidamente y se utiliza ampliamente.

Dado que el método AOD se desarrolló en el horno de inducción, el método de descarburación argón-oxígeno también debería ser aplicable a la fusión en horno de inducción. Cuando se funde acero inoxidable al cromo o al níquel-cromo en un horno de inducción, se puede soplar gas mezclado de argón-oxígeno para eliminar el carbono del acero.

La refundición eléctrica de escorias (ESR) es un método de refinado secundario muy utilizado para la producción de acero y aleaciones de alta calidad. Este proceso utiliza el calor generado por la resistencia eléctrica de la escoria para refundir el electrodo consumible en un cristalizador refrigerado por agua. En comparación con la fusión por arco con electrodo consumible al vacío, la ESR no requiere un sistema de vacío y suele utilizar una fuente de alimentación de corriente alterna, lo que la convierte en un proceso más sencillo y fácil de operar con lingotes compactos y de alta calidad.

4.1.1 Equipos eléctricos de refundición de escoria