下型の開口部の大きさは、エア曲げ加工における金属部品の最終寸法にどのように影響するのでしょうか?この疑問は、金属加工の精度を確保する上で極めて重要です。この記事では、異なる下型開口部が、曲げ加工された金属部品の精度と一貫性に与える影響を探ります。この関係を理解することで、読者はより正確な曲げ加工を実現し、金属加工プロジェクトの品質を向上させる方法を学ぶことができます。

曲げ加工とは、金属加工プロセスのひとつで、曲げや絞りなどの技術によって金属ブランクを所望の角度や形状に成形することである。高い柔軟性、幅広い使いやすさ、費用対効果の高さから、板金加工業界で広く利用されています。

近代的な電気機関車用の鋼構造物の製造では、重要な構造部品はほとんどが大きなR角を持つ中厚板で作られています。これらのワークピースは通常、CNC旋盤を使用して曲げ加工されます。 プレスブレーキこれは、ラムの単純な上下運動と曲げ工具を使って複雑な形状を形成するものである。

しかし、同じ加工装置、同じ材料、同じ上型のもとでは、上型を通して成形されたワークピースは、上型を通して成形されたワークピースと同じ形状になることが確認されている。 空気曲げ の大きさはバッチごとに異なることがある。材料の厚さの違いによる影響を排除し 内部応力 その結果、炉番号が異なるため、曲げ加工時に機械オペレーターが異なる下型開口サイズを使用したことが、サイズばらつきの原因であることが判明した。

本稿は、板曲げ加工における下型開口寸法選択が成形寸法に及ぼす影響について簡単に論じることにより、生産指導を提供することを目的とする。

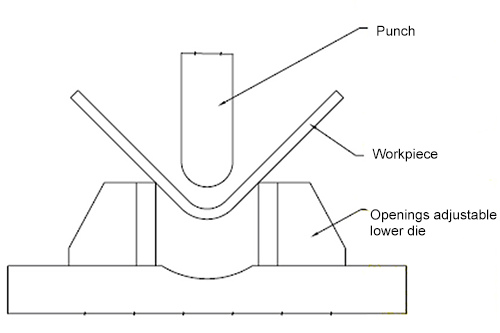

隙間曲げとしても知られるエア曲げは、上型と下型を押し付けない金属加工プロセスである。所望の 曲げ角度 は、上型が下型に入る深さを調整することによって達成される。上型が下型に深く入るほど、曲げ角度は小さくなり、逆もまた同様である。

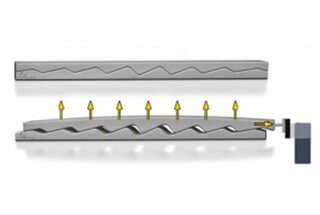

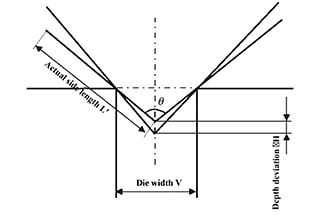

曲げリバウンドを考慮するためには、リバウンド後の最終曲げ角度が設計角度と一致するように、曲げ工程をオーバーベントさせる必要がある。曲げの状態は、図1で視覚化することができます。

図1 エア曲げ 図(簡易下金型半径)

今日、広く使われているCNC曲げ加工機は、曲げ深さを自動的に計算することができる。 CNCシステム.この機械は、フィードバック補正システムと油圧ユニットを装備しており、曲げ角度の自動制御を可能にし、オペレーターの関与を最小限に抑えます。

しかし、こうした進歩にもかかわらず、計算モデルのずれ、板厚の誤差、材料の種類の違い、材料内の応力解放など、さまざまな要因のために、1回の曲げ加工でプログラムされた角度を達成することは依然として困難である。そのため、量産前に曲げ加工を試す必要がある。

この記事で取り上げる加工法は、エア曲げである。

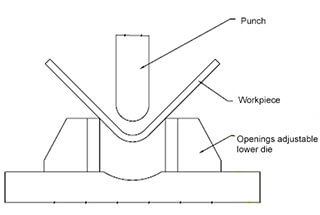

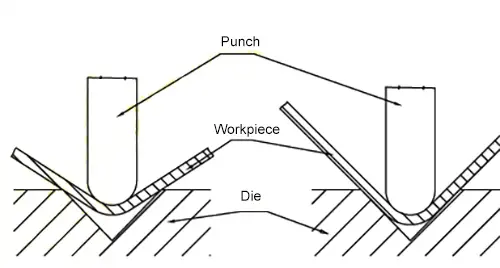

コイニングでは、シートは上型と下型の間に置かれ、最初は自由に曲げられます。上型が押し下げられるにつれて、材料と下型の表面は徐々に接近し、材料の曲げ面積はストロークの最下点まで減少し、その時点で材料は完全に上型に押し付けられます。所望の曲げ角度と曲げ半径は、以下のアプリケーションによって達成される。 曲げ力図2に示すように。

図2 コイニング工程(簡易下型半径)

その高い柔軟性、幅広い用途、低コスト、その他の有利な特性により、エアベンディングはコイニングを凌いで、次のような加工方法として好まれている。 板金加工 企業。コイニングに比べ、エアベンディングの曲げ圧力は通常3分の1であるため、ベンディングマシンの必要トン数が減り、コストを効果的に抑えることができる。

一方、コイニングにおける下型の角度が製品の最終的な曲げ角度を決定するため、個々のカスタマイズを優先する現在の板金市場には不向きである。 フレキシブル生産.中・大規模生産に適している。さらに、コイニングは曲げ圧力が大きいため、薄板の加工には限界がある。

エア曲げには製品精度の点でいくつかの限界があるが、曲げ装置の進歩により、ほとんどの製品でこの偏差は徐々に許容レベルまで減少している。

簡単な検証実験を行い、金型開口部の大きさの選択が曲げ形状の大きさに与える影響を比較する。

実験条件

検証実験の信頼性を確保するため、潜在的な外部変数が実験結果に与える影響を最小限に抑えるための対策が講じられている。実験場と施設の実際の条件、実験に使用する材料の種類、放電の方向、および 金型の種類 は、結果への影響を最小限にするために総合的に考慮されている。その条件は表1に詳しい。

表1 検証実験の基本条件

| いいえ。 | プロジェクト名 | 内容 | 注 |

| 1 | 標本材料 | t16-S355 | 炉番号も同じ |

| 2 | ブランキング | CNCファイン プラズマ切断 | ポストカットショットブラスト |

| 3 | ワーク加工 | 両端の水平フライス加工 | |

| 4 | ワーク構成 | について 折り曲げ線 はシートの圧延方向に垂直である。 | |

| 5 | ワーク仕様 | 300mm*B | B数値フライス加工後の実測値 |

| 6 | 実験装置 | 500T CNCプレスブレーキ | アマダ |

| 7 | 上型 | R40総合上型 | |

| 8 | 下型 | 開口部の調整可能な下型 | |

| 9 | バックゲージ | 試験的に折り畳んで固定し、位置決め寸法が同じであることを確認する。 | |

| 10 | 検出ツール | 500mmノギス、ワイドシートスクエア | 50回卒業 |

E実験プロセス

検証実験の目的は、曲げ加工後のワークの寸法L1とL2を測定し、その和L(L=L1+L2)を実験の比較値とすることである。実験変数は下型の開口部の大きさである。

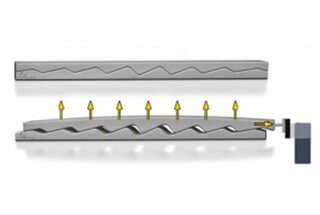

下型の開口サイズを調整できるのは、他の金型構造要因が実験結果に与える影響を排除するためである。試験片の構造を図3に示す。

図3 試験片の構造

実験では、まず加工後の試験片を500mmのノギスで測定し、その端の2つの加工面の直線寸法を557.50mmと記録した。

次に、下型開口部の大きさを徐々に大きくし、複数回の曲げ試行を行った。各開口寸法で製作されたテストピースから、最も曲げ角度の良いものをワイドシートスクエアを用いて選択した。

次に、選択した試験片のL1とL2の値を測定し、比較値Lを算出した。

実験結果

実験では、160mmから400mmまでの6種類のダイ・オープニング・サイズを使用した。折り畳まれたサンプルの中から最良の6つの試験片を選び、寸法L1とL2を測定して計算値L(L=L1+L2)を求めた。

下型開口寸法160mmで折り曲げたワークの寸法Lを基準寸法とした。その偏差を他のテストピースのL値と比較し、結果を表2に示す。

表2 下金型の開口寸法が、成形に及ぼす影響 曲げ成形 サイズ

| いいえ。 | 下型の開口寸法 | 計算値 L (L=L1+L2) | 偏差値 |

| 1 | 160 | 596.12 | 0 |

| 2 | 180 | 596.14 | 0.02 |

| 3 | 200 | 596.22 | 0.1 |

| 4 | 300 | 598.86 | 2.74 |

| 5 | 350 | 602.48 | 6.36 |

| 6 | 400 | 606.14 | 10.02 |

実験結果は、曲げ形状の大きさと下型の開口寸法との間に正の相関関係があることを示している。曲げ後の試験片の理論的なL値は596mmと計算された。下型の開口寸法160mmで折り曲げたワークの実測値596.12mmを基準として、開口寸法がシート厚の10倍から12.5倍であれば、L値の許容範囲内に収まることがわかった。 板金 の部品だ。

300mmまでの下型開口部では、通常のワーク公差からのずれが観察された。400mmの下型開口部を選択した場合、その偏差は10.02mmに増加し、ワークサイズからの著しい偏差となった。

これらの結果は、下型開口部寸法の選択が、空気曲げにおける成形加工品の寸法に大きな影響を与えることを示している。所望の寸法を確保するには、シートの厚さの約10倍の下型開口サイズを選択することが推奨される。ただし、曲げのR角度も考慮することが重要です。開口部が小さすぎる下型を使用すると、ラムが十分に下降できず、曲げが不完全になったり、金型が破損したりする可能性があります。

実験結果は、成形された曲げ部のサイズと下型開口部のサイズとの間に正の相関関係があることを示している。この実験では、L型試験片の長さは557.50mmで、すべての試験片が同じサイズであった。

このことから、下型開口部の大きさが変化すると、ワークが空曲げ加工されたときの寸法L1、L2が大きくなる傾向があることがわかる。この変化は、成形後の内側R角度の変化によるものと考えられる。

成形後に内側R角を測定する正確な手段がないため、内側R角の大きさは下型の開口部の大きさとも正の相関があると推測できる。

ワークピースの成形寸法の精度を確保するため、曲げ加工時の下型の開口サイズはできるだけ小さくすることをお勧めします。

本稿では、厚板の空気曲げ加工において、金型開口部の大きさが成形ワークの大きさに及ぼす影響に焦点を当てる。簡単な検証実験により、同じ加工条件の空気曲げ加工では、下型開口部の大きさと成形曲げ部の大きさに正の相関があることが明らかになった。

ワークピースのサイズが重要な場合、特に内側のR角の成形サイズに厳しい要件が課される場合は、コイニング法とそれに対応する工具を使用することをお勧めします。

この記事で説明されている検証実験は、設備や人員の限界のため、厳密性や正確性が高いものではないことに留意されたい、 計測器などがある。しかし、実験結果は依然として、生産に役立つ説明や指導を提供し、実用的な意義を持っている。