Biegen ist ein Metallbearbeitungsverfahren, bei dem Metallrohlinge durch Techniken wie Biegen und Ziehen in die gewünschten Winkel und Formen gebracht werden. Es bietet hohe Flexibilität, breite Verwendbarkeit und Kosteneffizienz, was es zu einer weit verbreiteten Methode in der blechverarbeitenden Industrie macht.

Bei der Herstellung von Stahlkonstruktionen für moderne Elektrolokomotiven werden die entscheidenden Konstruktionsteile meist aus mitteldicken Blechen mit großen R-Winkeln gefertigt. Diese Werkstücke werden typischerweise mit CNC gebogen. Abkantpressendie die einfache Auf- und Abwärtsbewegung eines Stempels und eines Biegewerkzeugs nutzen, um komplexe Formen zu bilden.

Es wurde jedoch festgestellt, dass bei gleicher Bearbeitungsausrüstung, gleichen Werkstoffen und gleichen Oberwerkzeugen die Werkstücke, die durch Luftbiegen kann von Charge zu Charge in der Größe variieren. Nach Beseitigung der Auswirkungen von Unterschieden in der Materialstärke und Eigenspannung Aufgrund der unterschiedlichen Ofennummern wurde festgestellt, dass die Ursache für die Größenunterschiede in der Verwendung unterschiedlicher Größen der unteren Matrizenöffnung durch den Maschinenbediener während der Biegevorgänge lag.

Dieser Artikel soll eine Hilfestellung für die Produktion bieten, indem er kurz die Auswirkungen der Wahl der unteren Matrizenöffnung auf die Umformmaße in Blechbiegen.

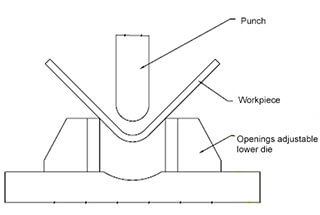

Das Luftbiegen, auch als Spaltbiegen bezeichnet, ist ein Metallbearbeitungsverfahren, bei dem Ober- und Unterwerkzeug nicht zusammengepresst werden. Die gewünschte Biegewinkel wird durch die Einstellung der Tiefe des oberen Gesenks in das untere Gesenk erreicht. Je tiefer die obere Matrize in die untere Matrize eindringt, desto kleiner wird der Biegewinkel und umgekehrt.

Um den Rückprall der Biegung zu berücksichtigen, wird die Biegeverfahren muss überbiegt werden, um sicherzustellen, dass der endgültige Biegewinkel nach dem Rückprall dem Konstruktionswinkel entspricht. Der Biegezustand kann in Abbildung 1 veranschaulicht werden.

Abbildung 1 Luftbiegen Diagramm (vereinfachter unterer Matrizenradius)

Die heute weit verbreiteten CNC-Biegemaschinen können die Tiefe der Biegung automatisch durch ihre CNC-Systeme. Die Maschine ist mit einem rückgekoppelten Korrektursystem und einer Hydraulikeinheit ausgestattet, die eine automatische Steuerung des Biegewinkels ermöglichen, wodurch der Eingriff des Bedieners minimiert wird.

Trotz dieser Fortschritte ist es jedoch immer noch schwierig, den programmierten Winkel in einem einzigen Biegevorgang zu erreichen, was auf verschiedene Faktoren zurückzuführen ist, wie z. B. Abweichungen im Berechnungsmodell, Fehler in der Blechdicke, unterschiedliche Materialarten und Spannungsabbau im Material. Daher sind vor der Massenproduktion immer noch Probebiegungen erforderlich.

Das in diesem Artikel behandelte Verfahren ist das Luftbiegen.

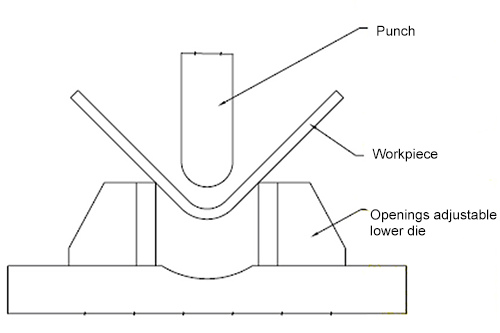

Beim Prägen wird das Blech zwischen die obere und die untere Matrize gelegt und anfangs frei gebogen. Wenn die obere Matrize nach unten gedrückt wird, nähern sich das Material und die Oberfläche der unteren Matrize allmählich an, und der Biegebereich des Materials verringert sich bis zum tiefsten Punkt des Hubs, an dem das Material vollständig gegen die obere Matrize gedrückt wird. Der gewünschte Biegewinkel und -radius wird erreicht durch die Anwendung von Biegekraftwie in Abbildung 2 dargestellt.

Abb. 2 Prägeprozess (vereinfachter unterer Matrizenradius)

Aufgrund der hohen Flexibilität, des breiten Anwendungsspektrums, der niedrigen Kosten und anderer vorteilhafter Eigenschaften hat das Luftbiegen das Prägen als bevorzugte Prozessmethode für Blechverarbeitung Unternehmen. Im Vergleich zum Prägen beträgt der Biegedruck beim Luftbiegen in der Regel nur ein Drittel, was den Tonnagebedarf der Biegemaschine reduziert und die Kosten effektiv kontrolliert.

Andererseits bestimmt der Winkel der unteren Matrize beim Prägen den endgültigen Biegewinkel des Produkts, was es weniger geeignet für den aktuellen Blechmarkt macht, der der individuellen Anpassung und flexible Produktion. Es eignet sich besser für mittlere bis große Produktionsmengen. Außerdem schränkt der übermäßige Biegedruck beim Prägen den Einsatz bei der Verarbeitung dünner Bleche ein.

Obwohl das Luftbiegen einige Einschränkungen in Bezug auf die Produktgenauigkeit aufweist, haben Fortschritte bei den Biegegeräten diese Abweichung schrittweise auf ein akzeptables Niveau für die meisten Produkte reduziert.

Ein einfaches Überprüfungsexperiment wurde entwickelt, um die Auswirkungen der Wahl der Größe der Matrizenöffnung auf die Größe der Biegeform zu vergleichen.

Experimentelle Bedingungen

Um die Zuverlässigkeit des Verifikationsversuchs zu gewährleisten, werden Maßnahmen ergriffen, um den Einfluss möglicher externer Variablen auf die Versuchsergebnisse zu minimieren. Die tatsächlichen Bedingungen des Versuchsgeländes und der Einrichtungen, die Art der für den Versuch verwendeten Materialien, die Abflussrichtung und die Art der Stempel werden umfassend berücksichtigt, um ihre Auswirkungen auf die Ergebnisse zu minimieren. Die Bedingungen sind in Tabelle 1 aufgeführt.

Tabelle 1 Rahmenbedingungen des Verifikationsversuchs

| NEIN. | Name des Projekts | Inhalt | Hinweis |

| 1 | Material der Probe | t16-S355 | Dasselbe gilt für die Ofennummer |

| 2 | Ausblendung | CNC Fein Plasmaschneiden | Strahlen nach dem Schneiden |

| 3 | Bearbeitung von Werkstücken | Horizontales Fräsen der beiden Enden | |

| 4 | Konfiguration des Werkstücks | Die Biegelinie senkrecht zur Walzrichtung des Blechs steht. | |

| 5 | Spezifikationen des Werkstücks | 300mm*B | Tatsächliche Messung nach dem numerischen B-Fräsen |

| 6 | Experimentiergeräte | 500T CNC-Abkantpresse | Amada |

| 7 | Obere Matrize | R40 Gesamtoberstempel | |

| 8 | Untere Matrize | Einstellbare untere Matrize für Öffnungen | |

| 9 | Hinteranschlag | Probeweise falten und befestigen, um identische Positionsmaße sicherzustellen. | |

| 10 | Instrumente zur Erkennung | 500mm Messschieber, breiter Sitzwinkel | 50 Teilung |

Experimenteller Prozess

Ziel des Verifikationsversuchs ist es, die Abmessungen L1 und L2 des Werkstücks nach dem Biegen zu messen und die Summe L (L=L1+L2) als Vergleichswert für den Versuch zu verwenden. Die Versuchsvariable ist die Größe der unteren Matrizenöffnung.

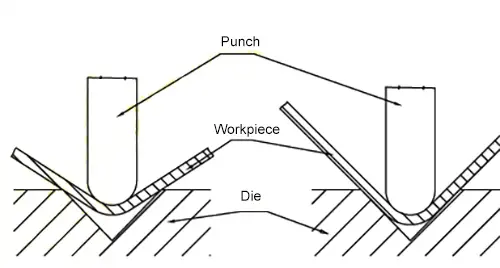

Die einstellbare Öffnungsgröße der unteren Matrize wird genutzt, um den Einfluss anderer struktureller Faktoren der Matrize auf die Versuchsergebnisse zu eliminieren. Die Struktur des Probekörpers ist in Abbildung 3 dargestellt.

Abbildung 3 Aufbau der Probe

Während des Versuchs wurde der Probekörper nach der Bearbeitung zunächst mit einem 500-mm-Messschieber vermessen, und das Längenmaß der beiden Bearbeitungsflächen an seinem Ende wurde mit 557,50 mm angegeben.

Anschließend wurde die Größe der unteren Matrizenöffnung schrittweise erhöht und es wurden mehrere Biegeversuche durchgeführt. Aus den unter jeder Öffnungsgröße hergestellten Probestücken wurde mit einem breiten Sitzwinkel derjenige mit dem besten Biegewinkel ausgewählt.

Anschließend wurden die Werte L1 und L2 der ausgewählten Probe gemessen und der Vergleichswert L berechnet.

Experimentelle Ergebnisse

Für den Versuch wurden sechs verschiedene Öffnungsgrößen von 160 mm bis 400 mm verwendet. Aus den gefalteten Proben wurden die sechs besten Exemplare ausgewählt und die Abmessungen L1 und L2 gemessen, um den berechneten Wert L (L=L1+L2) zu erhalten.

Die Größe L des Werkstücks, das mit der unteren Matrizenöffnung von 160 mm gefaltet wurde, wurde als Referenzgröße verwendet. Die Abweichung wurde mit den L-Werten der anderen Prüfstücke verglichen, und die Ergebnisse sind in Tabelle 2 aufgeführt.

Tabelle 2 Die Auswirkung der Öffnungsgröße der unteren Matrize auf die Biegeumformung Größe

| NEIN. | Die Größe der Öffnung der unteren Matrize | Berechneter Wert L (L=L1+L2) | Wert der Abweichung |

| 1 | 160 | 596.12 | 0 |

| 2 | 180 | 596.14 | 0.02 |

| 3 | 200 | 596.22 | 0.1 |

| 4 | 300 | 598.86 | 2.74 |

| 5 | 350 | 602.48 | 6.36 |

| 6 | 400 | 606.14 | 10.02 |

Die Versuchsergebnisse zeigen eine positive Korrelation zwischen der Größe der Biegeform und der Öffnungsgröße der unteren Matrize. Der theoretische L-Wert des Probekörpers nach dem Biegen wurde auf 596 mm berechnet. Unter Verwendung des gemessenen Wertes von 596,12 mm für das mit einer 160-mm-Öffnungsgröße der unteren Matrize gebogene Werkstück wurde festgestellt, dass bei einer Öffnungsgröße, die das 10- bis 12,5-fache der Blechdicke beträgt, die Größe innerhalb der akzeptablen Toleranz für Feinblech Teile.

Abweichungen von den normalen Werkstücktoleranzen wurden für untere Matrizenöffnungen bis zu 300 mm beobachtet. Die Abweichung erhöhte sich auf 10,02 mm, wenn eine untere Matrizenöffnung von 400 mm gewählt wurde, was eine erhebliche Abweichung von der Werkstückgröße darstellt.

Diese Ergebnisse zeigen, dass die Wahl der Größe der unteren Matrizenöffnung einen erheblichen Einfluss auf die Größe des geformten Werkstücks beim Luftbiegen hat. Um die gewünschten Abmessungen zu gewährleisten, wird empfohlen, eine untere Matrizenöffnung zu wählen, die etwa das 10-fache der Blechdicke beträgt. Es ist jedoch wichtig, auch den R-Winkel der Biegung zu berücksichtigen, da die Verwendung einer Untermatrize mit einer zu kleinen Öffnung dazu führen kann, dass sich der Stempel nicht weit genug nach unten bewegt, was zu einer unvollständigen Biegung oder sogar zu einer Beschädigung des Werkzeugs führt.

Die Versuchsergebnisse zeigen eine positive Korrelation zwischen der Größe der geformten Biegung und der Größe der unteren Matrizenöffnung. In diesem Versuch hatte die L-förmige Probe eine Länge von 557,50 mm, und alle Proben hatten die gleiche Größe.

Daraus lässt sich schließen, dass Änderungen in der Größe der unteren Matrizenöffnung dazu führen, dass die Abmessungen L1 und L2 beim Luftbiegen des Werkstücks tendenziell zunehmen. Diese Änderung ist wahrscheinlich auf eine Änderung des inneren R-Winkels nach dem Umformen zurückzuführen.

Da es keine genaue Möglichkeit gibt, den inneren R-Winkel nach der Umformung zu messen, lässt sich daraus schließen, dass die Größe des inneren R-Winkels auch positiv mit der Größe der unteren Matrizenöffnung korreliert ist.

Um die Genauigkeit der geformten Abmessungen des Werkstücks zu gewährleisten, wird empfohlen, die kleinstmögliche Öffnung für die untere Matrize beim Biegen zu wählen.

Dieser Artikel befasst sich mit den Auswirkungen der Größe der Matrizenöffnung auf die Größe des geformten Werkstücks beim Luftbiegen von dicke Platten. Ein einfaches Überprüfungsexperiment ergab, dass unter den gleichen Prozessbedingungen für das Luftbiegen eine positive Korrelation zwischen der Größe der unteren Matrizenöffnung und der Größe der geformten Biegung besteht.

In Fällen, in denen die Größe des Werkstücks kritisch ist, insbesondere wenn strenge Anforderungen an die Größe des inneren R-Winkels gestellt werden, empfiehlt sich die Anwendung des Prägeverfahrens und der entsprechenden Werkzeuge, die mit halbem Aufwand das doppelte Ergebnis erzielen können.

Es sei darauf hingewiesen, dass die in diesem Artikel beschriebenen Überprüfungsexperimente aufgrund der begrenzten Ausrüstung und des Personals nicht sehr streng oder genau sind, Messwerkzeugeund andere Faktoren. Dennoch können die Versuchsergebnisse hilfreiche Erklärungen und Anleitungen für die Produktion liefern und haben praktische Bedeutung.

Als Gründer von MachineMFG habe ich mehr als ein Jahrzehnt meiner Karriere der metallverarbeitenden Industrie gewidmet. Meine umfangreiche Erfahrung hat es mir ermöglicht, ein Experte auf den Gebieten der Blechverarbeitung, der maschinellen Bearbeitung, des Maschinenbaus und der Werkzeugmaschinen für Metalle zu werden. Ich denke, lese und schreibe ständig über diese Themen und bin stets bestrebt, in meinem Bereich an vorderster Front zu bleiben. Lassen Sie mein Wissen und meine Erfahrung zu einem Gewinn für Ihr Unternehmen werden.