Welke invloed heeft de grootte van de onderste matrijsopening op de uiteindelijke afmetingen van metalen onderdelen bij luchtbuigen? Deze vraag is cruciaal om precisie te garanderen bij metaalbewerking. Het artikel onderzoekt de invloed van verschillende ondermatrijsopeningen op de nauwkeurigheid en consistentie van gebogen metalen onderdelen. Door deze relatie te begrijpen, leren lezers hoe ze preciezere buigingen kunnen maken en de kwaliteit van hun metaalbewerkingsprojecten kunnen verbeteren.

Buigen is een metaalbewerkingsproces waarbij metaalplaat in de gewenste hoeken en vormen wordt gebogen en getrokken. Het biedt een hoge flexibiliteit, brede inzetbaarheid en kosteneffectiviteit, waardoor het een veelgebruikte methode is in de plaatverwerkende industrie.

Bij de productie van staalconstructies voor moderne elektrische locomotieven worden cruciale constructiedelen meestal gemaakt van middel dikke platen met een grote R-hoek. Deze werkstukken worden meestal gebogen met behulp van CNC afkantpersendie de eenvoudige op-en-neer beweging van een ram en een buiggereedschap gebruiken om complexe vormen te maken.

Er is echter waargenomen dat bij dezelfde verwerkingsapparatuur, materialen en bovenste matrijzen, werkstukken gevormd door luchtbuigen kan in grootte variëren van partij tot partij. Na eliminatie van de effecten van verschillen in materiaaldikte en inwendige spanning reliëf als gevolg van verschillende ovennummers, werd vastgesteld dat de oorzaak van de maatvariatie lag in het gebruik van verschillende afmetingen van de onderste matrijsopening door de machineoperator tijdens de buigbewerkingen.

Dit artikel wil een leidraad zijn voor de productie door kort de invloed te bespreken van de selectie van de grootte van de onderste matrijsopening op de vervormingsafmetingen bij het buigen van platen.

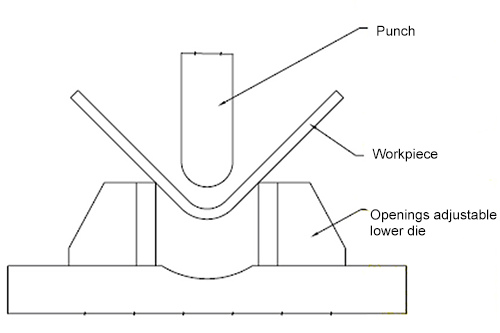

Luchtbuigen, ook bekend als spleetbuigen, is een metaalbewerkingsproces waarbij de bovenste en onderste matrijs niet tegen elkaar worden gedrukt. De gewenste buighoek wordt bereikt door de diepte van de bovenste matrijs in de onderste matrijs in te stellen. Hoe dieper de bovenste matrijs in de onderste matrijs gaat, hoe kleiner de buighoek zal zijn en omgekeerd.

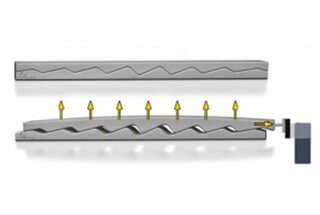

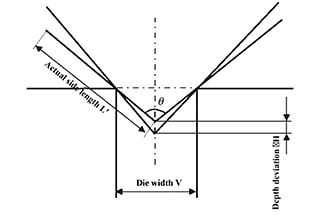

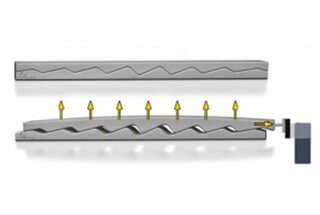

Om rekening te houden met de buigterugslag, moet het buigproces worden overgebogen om ervoor te zorgen dat de uiteindelijke buighoek, na de terugslag, overeenkomt met de ontwerphoek. De buigtoestand kan worden gevisualiseerd in Figuur 1.

Figuur 1 Luchtbuigen diagram (vereenvoudigde straal van onderste matrijs)

Tegenwoordig kunnen veelgebruikte CNC-buigmachines automatisch de buigdiepte berekenen via hun CNC systemen. De machine is uitgerust met een feedbackcorrectiesysteem en een hydraulische unit die automatische besturing van de buighoek mogelijk maken, waardoor de betrokkenheid van de operator tot een minimum wordt beperkt.

Ondanks deze vooruitgang is het echter nog steeds een uitdaging om de geprogrammeerde hoek in een enkele buigbewerking te bereiken vanwege verschillende factoren, zoals afwijkingen in het rekenmodel, fouten in de plaatdikte, verschillen in materiaalsoorten en spanningsafgifte binnen het materiaal. Daarom is proefbuigen nog steeds noodzakelijk voor massaproductie.

De procesmethode die in dit artikel wordt besproken is luchtbuigen.

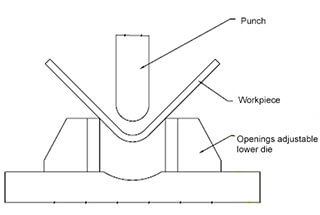

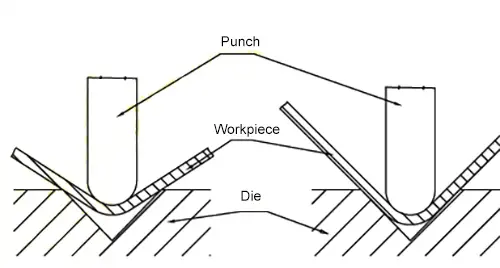

Bij coining wordt de plaat tussen de bovenste en onderste matrijs geplaatst en in het begin vrij gebogen. Terwijl de bovenste matrijs naar beneden wordt gedrukt, komen het materiaal en het oppervlak van de onderste matrijs geleidelijk dichter bij elkaar en neemt het buiggebied van het materiaal af tot het laagste punt van de slag, op welk punt het materiaal volledig tegen de bovenste matrijs wordt gedrukt. De gewenste buighoek en radius worden bereikt door de toepassing van buigkrachtzoals geïllustreerd in Figuur 2.

Fig. 2 Gietproces (vereenvoudigde straal van onderste matrijs)

Vanwege de hoge flexibiliteit, het brede toepassingsgebied, de lage kosten en andere voordelige eigenschappen, heeft het buigen met lucht het persen voorbijgestreefd als de procesmethode bij uitstek voor plaatbewerking bedrijven. In vergelijking met persen is de buigdruk bij luchtbuigen meestal slechts een derde, waardoor er minder tonnage nodig is voor de buigmachine en de kosten effectief worden beheerst.

Aan de andere kant bepaalt de hoek van de onderste matrijs bij het stansen de uiteindelijke buighoek van het product, waardoor het minder geschikt is voor de huidige plaatmetaalmarkt, die individuele aanpassing en flexibele productie. Het is beter geschikt voor middelgrote tot grote producties. Bovendien beperkt de buitensporige buigdruk van coining het gebruik tot het verwerken van dunne platen.

Hoewel luchtbuigen enkele beperkingen heeft wat betreft productnauwkeurigheid, heeft vooruitgang in buigapparatuur deze afwijking geleidelijk teruggebracht tot een acceptabel niveau voor de meeste producten.

Er is een eenvoudig verificatie-experiment ontworpen om de invloed van de keuze van de matrijsopening op de grootte van de buigvorm te vergelijken.

Experimentele omstandigheden

Om de betrouwbaarheid van het verificatie-experiment te garanderen, worden maatregelen genomen om de invloed van mogelijke externe variabelen op de experimentele resultaten te minimaliseren. De feitelijke omstandigheden van de experimentele locatie en faciliteiten, het type materialen dat in het experiment wordt gebruikt, de richting van de uitstroming en de type matrijzen worden uitgebreid in beschouwing genomen om hun invloed op de resultaten te minimaliseren. Tabel 1 geeft een gedetailleerd overzicht van de voorwaarden.

Tabel 1 Basisvoorwaarden van het verificatie-experiment

| NEE. | Naam project | Inhoud | Opmerking |

| 1 | Materiaal monster | t16-S355 | Hetzelfde geldt voor het ovennummer |

| 2 | Blanking | CNC Fijn Plasmasnijden | Nasnijdend kogelstralen |

| 3 | Werkstukbewerking | Horizontaal frezen van beide uiteinden | |

| 4 | Werkstukconfiguratie | De buiglijn loodrecht staat op de rolrichting van de plaat. | |

| 5 | Werkstukspecificaties | 300mm*B | Werkelijke meting na B numeriek frezen |

| 6 | Experimentuitrusting | 500T CNC afkantpers | Amada |

| 7 | Bovenste matrijs | R40 totale bovenmatrijs | |

| 8 | Onderste matrijs | Verstelbare ondermatrijs voor openingen | |

| 9 | Achteraanslag | Testvouw en bevestig om identieke positioneringsafmetingen te garanderen. | |

| 10 | Opsporingstools | schuifmaat 500 mm, vierkant met brede zitting | 50 afstuderen |

Experimenteel proces

Het doel van het verificatie-experiment is om de afmetingen L1 en L2 van het werkstuk na het buigen te meten en de som L (L=L1+L2) te gebruiken als vergelijkingswaarde voor het experiment. De experimentele variabele is de grootte van de onderste matrijsopening.

De instelbare openingsgrootte van de onderste matrijs wordt gebruikt om de invloed van andere structurele factoren van de matrijs op de experimentele resultaten te elimineren. De structuur van het proefstuk is afgebeeld in figuur 3.

Figuur 3 Structuur van het monster

Tijdens het experiment werd het proefstuk na bewerking eerst gemeten met een schuifmaat van 500 mm en de lineaire afmeting van de twee bewerkingsoppervlakken aan het einde werd genoteerd als 557,50 mm.

Vervolgens werd de grootte van de onderste matrijsopening geleidelijk vergroot en werden er meerdere proefbuigingen uitgevoerd. Uit de proefstukken die onder elke openingsgrootte werden geproduceerd, werd het stuk met de beste buighoek geselecteerd met behulp van een breed zittingvierkant.

Vervolgens werden de L1- en L2-waarden van het geselecteerde monster gemeten en werd de vergelijkende waarde L berekend.

Experimentele resultaten

In het experiment werden zes verschillende matrijsopeningen gebruikt, variërend van 160 mm tot 400 mm. Uit de gevouwen monsters werden de zes beste exemplaren geselecteerd en de afmetingen L1 en L2 werden gemeten om de berekende waarde L (L=L1+L2) te verkrijgen.

De grootte L van het werkstuk dat werd gevouwen met de onderste matrijsopening van 160 mm werd gebruikt als referentiegrootte. De afwijking werd vergeleken met de L-waarden van de andere teststukken en de resultaten staan in tabel 2.

Tabel 2 Het effect van de openingsgrootte van de onderste matrijs op de buigen vormen maat

| NEE. | De openingsmaat van de onderste matrijs | Berekende waarde L (L=L1+L2) | Afwijkingswaarde |

| 1 | 160 | 596.12 | 0 |

| 2 | 180 | 596.14 | 0.02 |

| 3 | 200 | 596.22 | 0.1 |

| 4 | 300 | 598.86 | 2.74 |

| 5 | 350 | 602.48 | 6.36 |

| 6 | 400 | 606.14 | 10.02 |

De experimentele resultaten wijzen op een positieve correlatie tussen de grootte van de buigvorm en de openingsgrootte van de onderste matrijs. De theoretische L-waarde van het proefstuk na het buigen werd berekend op 596 mm. Met de gemeten waarde van 596,12 mm voor het werkstuk dat is gevouwen met een openingsmaat van de onderste matrijs van 160 mm als benchmark, werd vastgesteld dat wanneer de openingsmaat 10 tot 12,5 keer de plaatdikte is, de maat binnen de aanvaardbare tolerantie valt voor plaatmetaal onderdelen.

Afwijkingen van de normale werkstuktoleranties werden waargenomen voor lagere matrijsopeningen tot 300 mm. De afwijking nam toe tot 10,02 mm toen een lagere matrijsopening van 400 mm werd gekozen, een significante afwijking van de werkstukgrootte.

Deze resultaten tonen de significante invloed aan die de keuze van de grootte van de onderste matrijsopening heeft op de grootte van het gevormde werkstuk bij luchtbuigen. Om de gewenste afmetingen te verkrijgen, wordt aanbevolen om een lagere matrijsopening te kiezen die ongeveer 10 keer de dikte van de plaat is. Het is echter belangrijk om ook rekening te houden met de R-hoek van de buiging, omdat het gebruik van een ondermatrijs met een te kleine opening kan voorkomen dat de ram ver genoeg naar beneden beweegt, wat kan leiden tot een onvolledige buiging of zelfs schade aan het gereedschap.

De experimentele resultaten tonen een positieve correlatie tussen de grootte van de gevormde bocht en de grootte van de onderste matrijsopening. In dit experiment was het L-vormige proefstuk 557,50 mm lang en alle proefstukken hadden dezelfde afmetingen.

Er kan geconcludeerd worden dat veranderingen in de grootte van de onderste matrijsopening tot gevolg hebben dat de afmetingen L1 en L2 toenemen wanneer het werkstuk luchtgebogen wordt. Deze verandering is waarschijnlijk te wijten aan een verandering in de binnenste R-hoek na het vervormen.

Aangezien er geen nauwkeurige manier is om de binnenste R-hoek te meten na het vormen, kan worden afgeleid dat de grootte van de binnenste R-hoek ook positief gecorreleerd is met de grootte van de onderste matrijsopening.

Om de nauwkeurigheid van de gevormde afmetingen van het werkstuk te garanderen, wordt aanbevolen om de kleinst mogelijke openingsmaat te kiezen voor de onderste matrijs tijdens het buigen.

Dit artikel richt zich op de invloed van de grootte van de matrijsopening op de grootte van het gevormde werkstuk tijdens het luchtbuigen van dikke platen. Een eenvoudig verificatie-experiment toonde aan dat, onder dezelfde procesomstandigheden voor luchtbuigen, er een positieve correlatie is tussen de grootte van de onderste matrijsopening en de grootte van de gevormde bocht.

In gevallen waar de grootte van het werkstuk kritisch is, vooral als er strenge eisen worden gesteld aan de binnenste R-hoek omvormgrootte, is het aan te raden om de coining methode en het bijbehorende gereedschap te gebruiken, die tweemaal het gewenste resultaat kunnen produceren met de helft van de inspanning.

Er moet worden opgemerkt dat de verificatie-experimenten die in dit artikel worden beschreven niet zeer nauwkeurig of accuraat zijn vanwege beperkingen in apparatuur en personeel, meetapparatenen andere factoren. De experimentele resultaten kunnen echter nog steeds nuttige verklaringen en richtlijnen voor productie bieden en hebben praktische betekenis.