板金成形は、エンジニアリングの驚異に満ちた魅力的な世界である。質素なソーダ缶から洗練された車のボディまで、これらの工程は私たちの日常生活を形作っています。この記事では、熟練した専門家の洞察に導かれながら、板金成形の複雑さを探る旅に出ます。芸術の背後にある科学を発見し、金属で傑作を生み出す秘密を解き明かしましょう。板金成形のパワーと精度に驚かされることでしょう!

図1 板金部品の例。

(a) スタンプ部品。

(b)紡績によって作られる部品。

表1 シートの一般的特徴金属成形 プロセス(アルファベット順)

| 成形プロセス | 特徴 |

|---|---|

| ドローイング | 比較的単純な形状の浅いまたは深い部品、高い生産率、高いトーリングおよび設備コスト |

| 爆発的 | 比較的単純な形状の大型シート、金型コストは低いが人件費が高い、少量生産、サイクルタイムが長い。 |

| インクリメンタル | シンプル~中程度 複雑な形状 生産速度は低いが、専用工具は不要。 |

| 磁気パルス | 比較的強度の低いシートの浅成形、バルジング、エンボス加工には、特殊な金型が必要。 |

| ピーン | 大型シートの浅い輪郭、操作の柔軟性、一般的に設備費が高い、成形部品の矯正にも使用されるプロセス。 |

| ロール | 一定の単純または複雑な断面を持つ長尺部品、良好な表面仕上げ、高生産率、高工具コスト |

| ゴム | 単純または比較的複雑な形状の絞り加工およびエンボス加工、ゴム膜によるシート表面の保護、柔軟な操作性、低い金型費用 |

| 紡績 | 小型または大型の軸対称部品、良好な表面仕上げ、工具費は低いが、作業が自動化されていない限り人件費が高くなる可能性がある。 |

| スタンピング | パンチング、ブランキング、エンボス、曲げなど、さまざまな加工を含む、 フランジング単純または複雑な形状を高い生産速度で成形する。金型および設備コストは高くつくが、人件費は低い。 |

| ストレッチ | 輪郭の浅い大型部品、少量生産、高い人件費、部品サイズに比例して増加する金型・設備コスト |

| スーパープラスチック | 複雑な形状、微細なディテール、寸法公差の厳しさ、成形時間の長さ(したがって生産率は低い)、高温での使用に適さない部品。 |

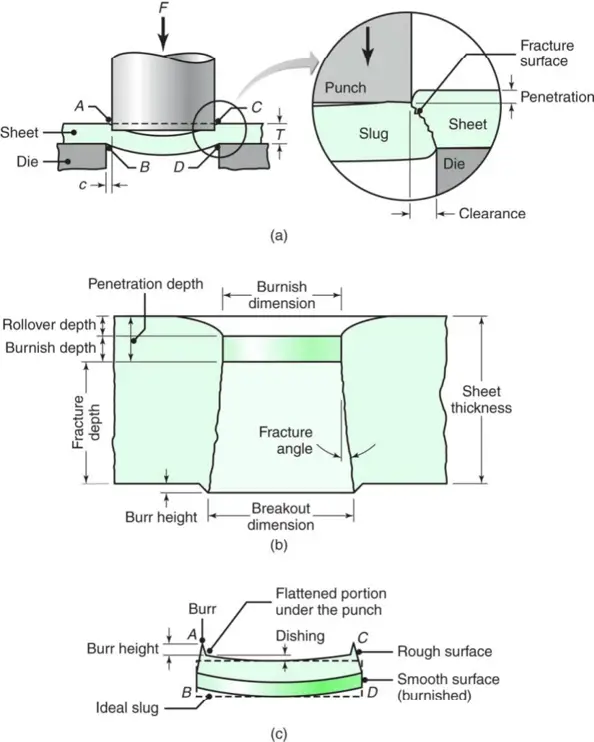

図 2

(a)パンチとダイによるせん断の模式図。

の特徴

(b) パンチ穴と

(c) ナメクジ。

(b)と(c)ではスケールが異なることに注意)。

図3

(a)パンチとダイ間のクリアランスcが剪断変形域に及ぼす影響。クリアランスが大きくなると、材料は剪断されるよりもダイに引き込まれる傾向がある。実際には、クリアランスは通常シート厚の2~10%の範囲である。

(b)厚さ6.4mm(0.25インチ)のAISI1020熱延鋼のせん断領域における微小硬さ(HV)コンター。

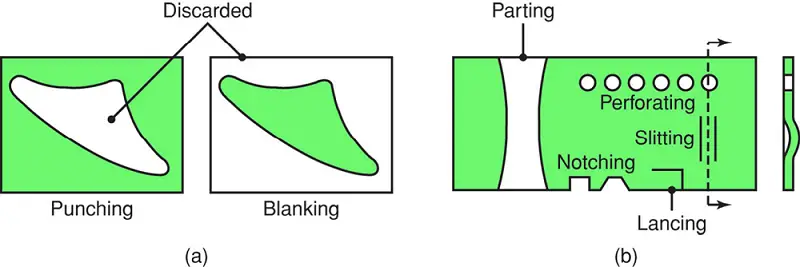

図4

(a) パンチング(ピアシング)とブランキング。

(b)様々な型抜き作業の例 板金.

ランシングでは、シートに切れ目を入れてタブを形成する。

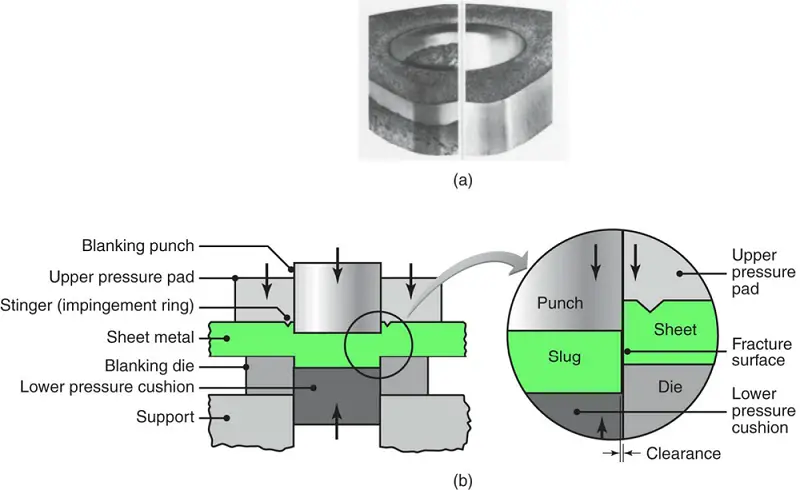

図5

(a)従来法(左)とファインブランキング法(右)による剪断エッジの比較。

(b) セットアップの概略図 ファインブランキング.

図6 回転ナイフによるスリット。

このプロセスは缶詰を開けるのと似ている。

図7 テーラー溶接ブランクの例

レーザーによる車体外側サイドパネルの製造 突合せ溶接 とスタンプを押す。

図8 レーザー溶接およびプレス加工された自動車ボディ部品の例。

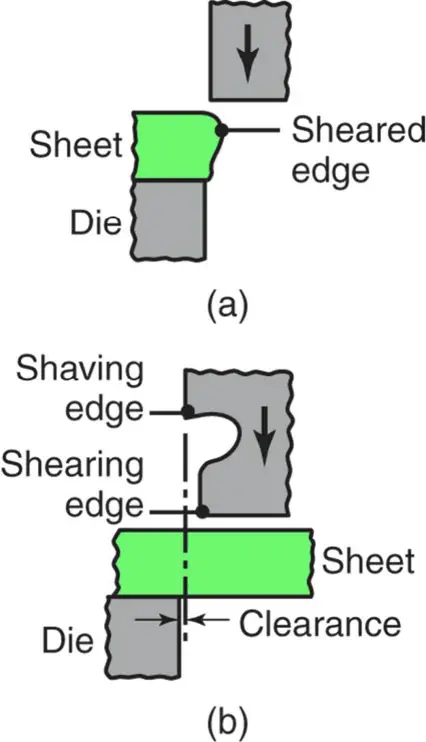

図E 9

シェービング工程の模式図。

(a) 剪断されたエッジを削る。

(b) シャーリングとシェービングを一挙に行う。

図 10 パンチとダイにおけるせん断角の使用例。

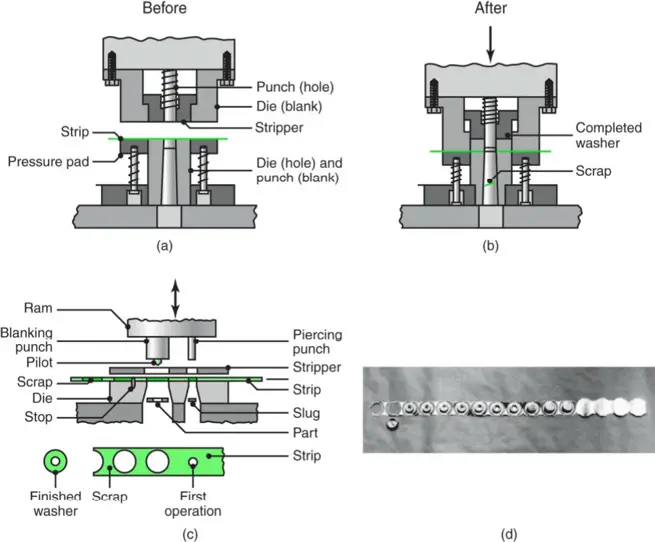

図E 11 概略図

(a)一般的な座金を複合金型で型抜きする前と後。

ダイ(ブランキング用)とパンチ(ワッシャーの穴あけ用)の別々の動きに注意。

(c)順送金型に座金を作る模式図。

(d) 順送型によるエアゾールスプレー缶のトップピースの成形。

最後の操作が完了するまで、部品はストリップに取り付けられていることに注意。

テーブル 2 シート成形作業における重要な金属特性

| 特徴 | 重要性 |

|---|---|

| 伸び | ひずみ硬化指数 (n) とひずみ速度感度指数 (m) が高いことが望ましい。 |

| 降伏点伸び | 一般に軟鋼板で観察される(ルーダーズバンドまたはストレッチャーストレインとも呼ばれる)。板表面に窪みが生じる。調質圧延で解消できるが、圧延後一定時間以内に成形する必要がある。 |

| 異方性(平面) | 異なる平面方向で異なる挙動を示し、好ましい配向性または機械的繊維化により冷延シートに存在する。 アニール しかし、体力は落ちている |

| 異方性(ノーマル) | 深絞り加工において重要な、延伸中の薄板金属の減肉挙動を決定する。 |

| 粒度 | 決定 表面粗さ 粒子が粗いほど(オレンジの皮のような)外観が粗くなる。 |

| 残留応力 | 一般に成形時の不均一な変形が原因で、断面加工時に部品の歪みを生じ、応力腐食割れの原因となる。 |

| スプリングバック | 除荷後に塑性変形したシートが弾性回復するため、部品に歪みが生じ、寸法精度が損なわれる。 |

| Wrnkling | シートの平面内の圧縮応力によって引き起こされるもので、不快な場合がある。その程度によっては、断面係数を増加させることによって部品に剛性を与えるのに有効である。 金型設計 |

| 剪断エッジの品質 | エッジは粗く、四角ではなく、クラック、残留応力、加工硬化層を含むことがあり、これらはすべてシートの成形性に悪影響を及ぼす。エッジの品質は、ファインブランキング、クリアランスの縮小、シェービング、工具と加工硬化層の改善によって改善できる。 金型設計 および潤滑 |

| シートの表面状態 | シート成形では、破れや表面品質の低下を引き起こす可能性があるため、重要である。 |

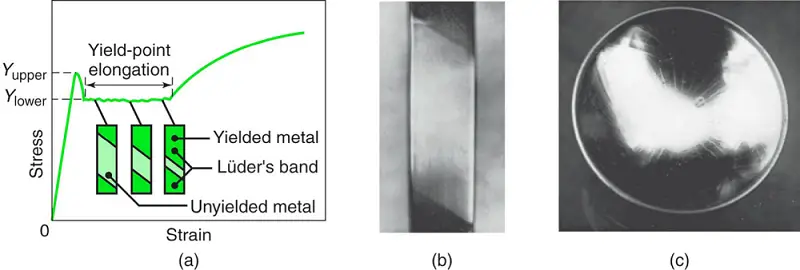

図 12

(a)板金試験片の降伏点伸び。

(b) 低炭素鋼板のリューダーのバンド。

(c) 家庭用スチール缶の底のストレッチャーストレイン。

図 13

(a) 板金の成形性を調べるためのカッピング試験(エリクセン試験)。

(b) 幅の異なる鋼板のバルジ試験結果。左端の試験片は基本的に単純引張。一番右の試験片は、等しい二軸延伸を受けている。

図 14

(a)変形した円形格子パターンのひずみ。

(b) 各種シートメタルの成形限界線図(FLD)。大ひずみは常に正(伸び)であるが、小ひずみは正でも負でもよい。Rは、セクション4で説明したように、シートの法線異方性である。

図E 15

成形中の格子模様の変形とシートメタルの引き裂き。円の長軸と短軸は、図14bの成形限界線図上の座標を決定するために使用される。

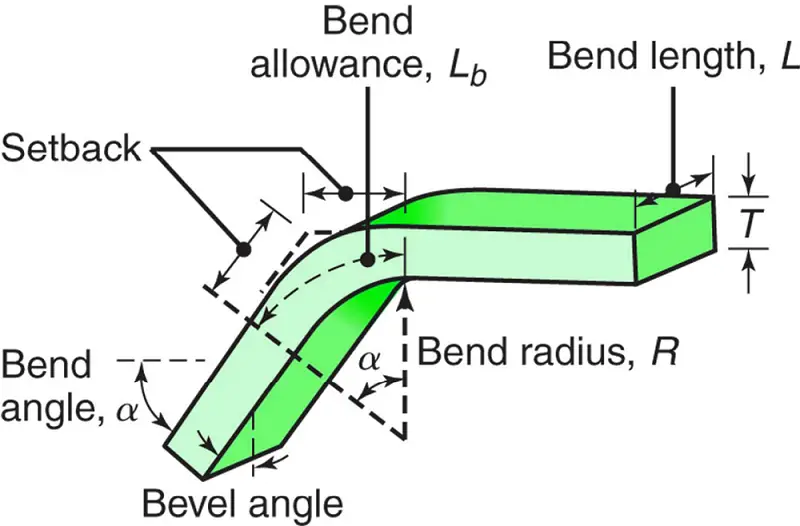

図 16

曲げ用語。ただし 曲げ半径 は曲げられた部分の内面まで測定される。

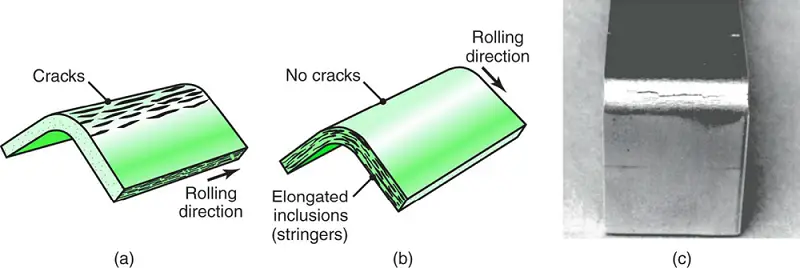

図 17

(a)と(b) 細長い介在物(ストリンガー)がひび割れに及ぼす影響を、板の元の圧延方向に対する曲げ方向の関数として示す。

(c)90°の角度で曲げたアルミニウム片の外面に生じた亀裂。曲げ部分の上面が狭くなっていることにも注意(ポアソン効果による)。

テーブル 3 室温における各種金属の最小曲げ半径

| 素材 | コンディション | |

| ソフト | ハード | |

| アルミニウム合金 | 0 | 6T |

| ベリリウム銅 | 0 | 4T |

| 真鍮(低鉛) | 0 | 2T |

| マグネシウム | 5T | 13T |

| オーステナイト系ステンレス鋼 | 0.5T | 6T |

| 低炭素、低合金、HSLA | 0.5T | 4T |

| チタン | 0.7T | 3T |

| チタン合金 | 2.6T | 4T |

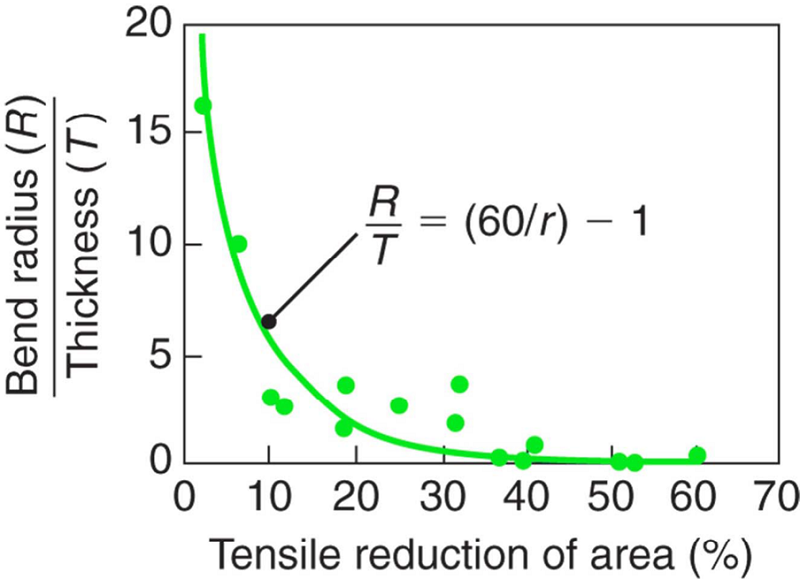

図 18

(1)と(2)の関係 R/T とシートメタルの引張減面率。50%の引張減面率を持つシートメタルは、紙を折るように曲げても割れない。

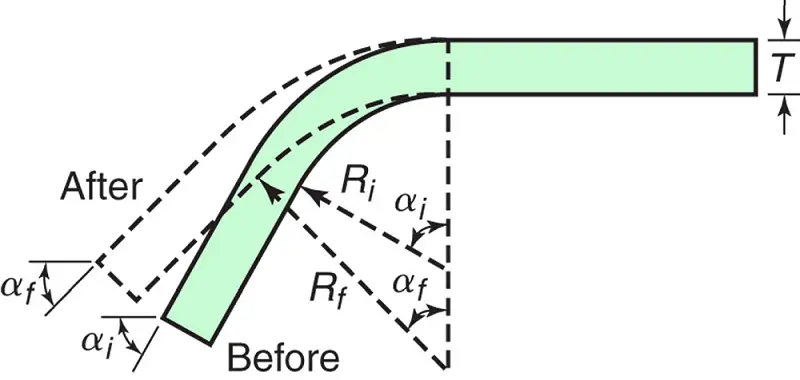

図E 19

スプリングバック 曲げ半径が大きくなる。曲げ後の部品は弾性的に回復する傾向があり、曲げ半径は大きくなる。ある条件下では、最終的な曲げ角度が元の角度より小さくなる可能性がある(負 スプリングバック).

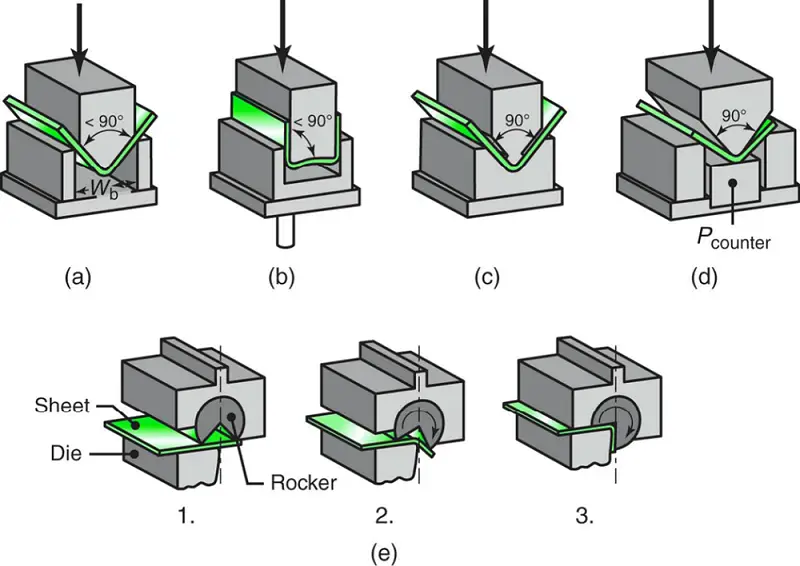

図 20 曲げ加工におけるスプリングバックを低減または除去する方法。

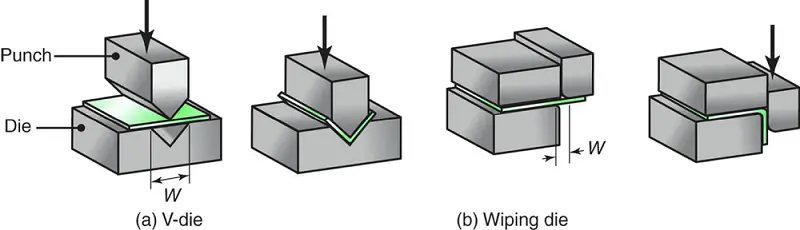

図 21

型開き寸法を示す一般的な型曲げ加工、 W, 曲げ力の計算に使用される。

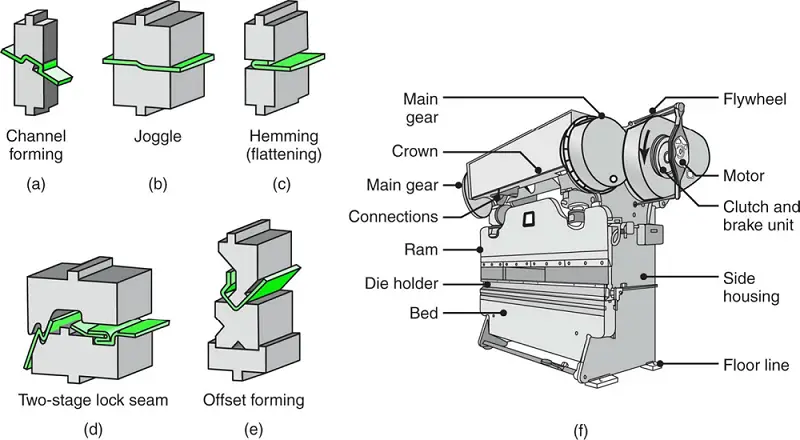

図E 22 様々な曲げ加工の例。

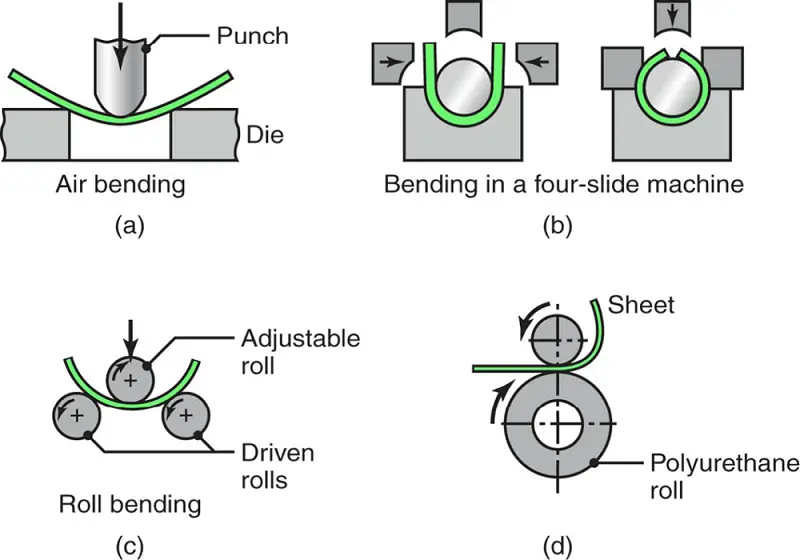

図 23 (a)から(e)は、機械における様々な曲げ加工の模式図である。 プレスブレーキ.(f)図式的説明図 プレスブレーキ.

図 24 (a)1つの金型によるビード成形。(b)~(d)プレスブレーキでの2つの金型によるビード成形。

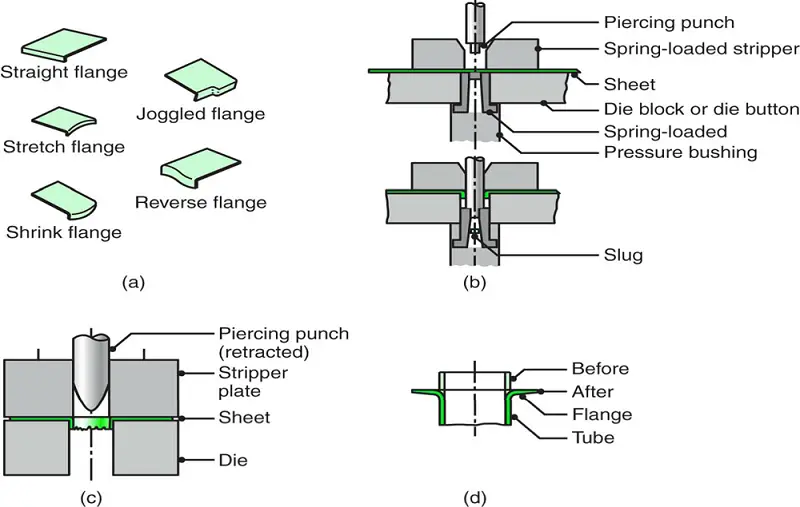

図E 25 様々なフランジング作業。

(a) 平板上のフランジ。

(b)くぼみ。

(c) 板金に穴をあけてフランジを形成すること。この作業では、パンチが下降する前にあらかじめ穴を開けておく必要はない。ただし、フランジの円周に沿って粗い縁があることに注意。

(d) チューブのフランジング。

フランジの縁が薄くなっていることに注目してほしい。

図E 26

(a)ロール成形工程の概略図。

(b) ロール成形断面の例。

図 27 チューブの曲げ加工方法。

曲げ加工中の管の崩壊を防ぐために、内部マンドレルや、砂などの粒子状物質を管に充填することがしばしば必要となる。

また、硬いヘリカル・テンション・スプリングをチューブの上に滑らせる技術によって、チューブを曲げることもできる。チューブの外径とスプリングの内径の間のクリアランスは小さいので、チューブはよじれず、曲げは均一になる。

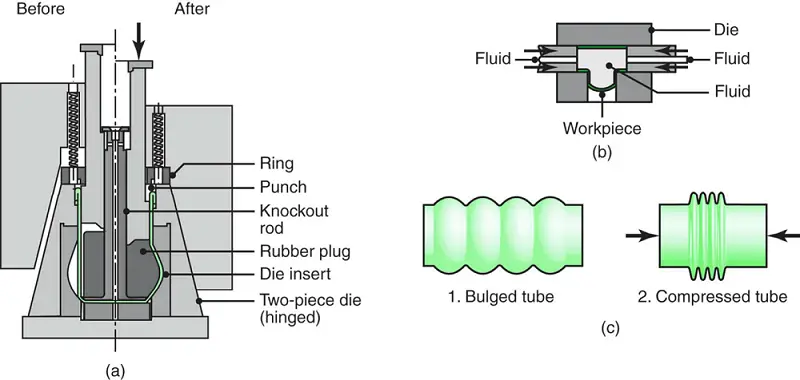

図 28

(a)フレキシブルなプラグで管状部品を膨らませる。この方法でピッチャーを作ることができる。

(b) 管状ブランクを内圧で膨張させることによる配管用継手の製造。その後、底部が打ち抜かれ、"T "字型になる。

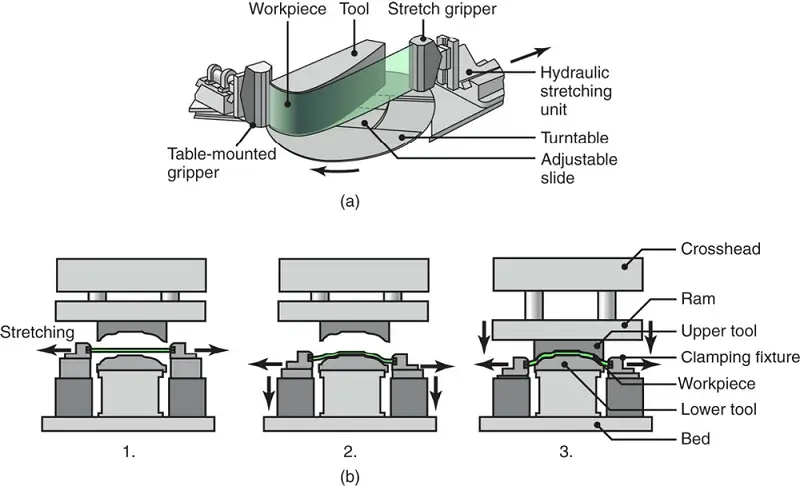

図 29 ストレッチフォーミングの模式図。航空機用アルミスキンはこの方法で作られる。

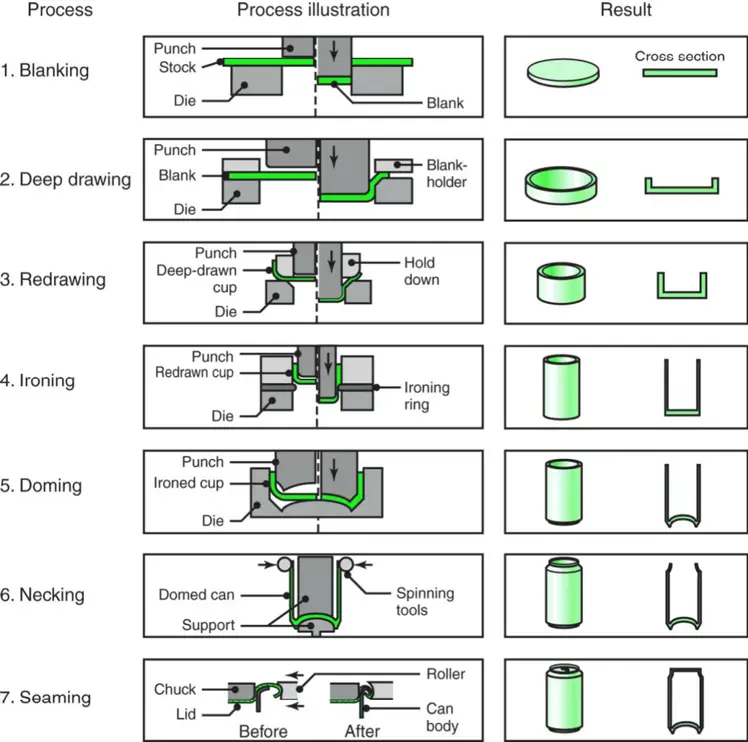

図 30 ツーピースアルミ飲料缶の製造に関わる金属成形工程。

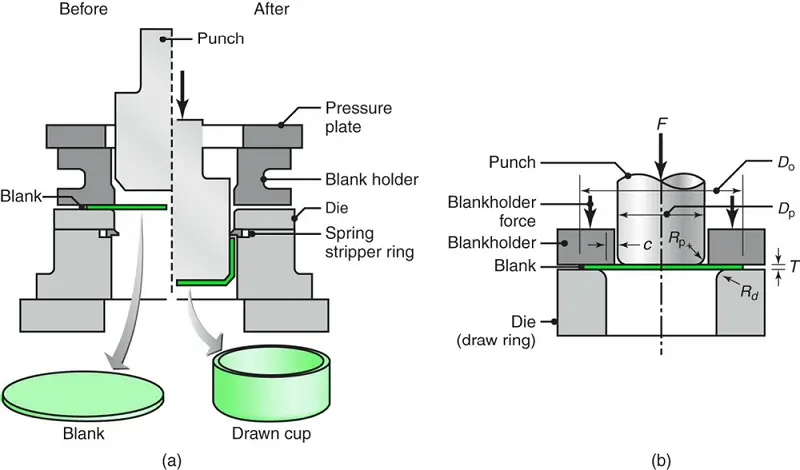

図E 31

(a)深絞り加工の模式図。 板金 ブランク。ストリッパーリングは、成形されたカップのパンチからの取り外しを容易にします。

(b) 深絞り加工におけるプロセス変数。ただし パンチ力, F図に示したパラメーターはすべて独立変数である。

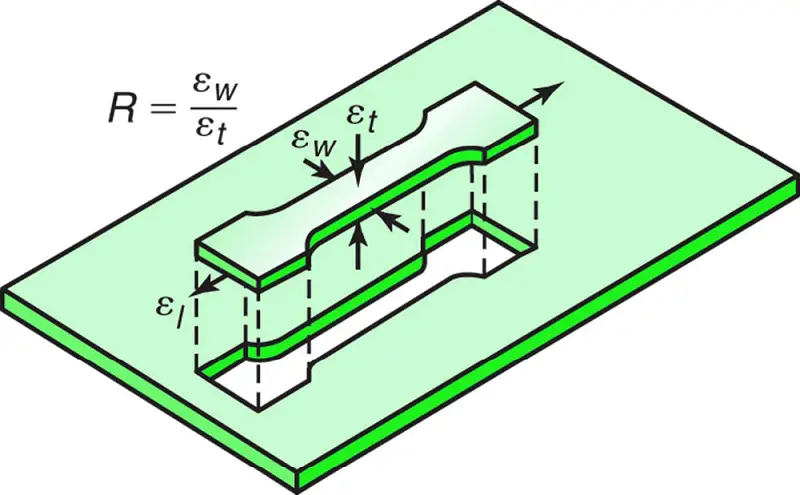

図E 32

板金から取り出した引張試験片のひずみ。これらのひずみは、シートメタルの法線異方性と平面異方性を決定するために使用される。

テーブル 4 平均正規異方性の典型的な範囲、 R各種シートメタルの平均値

| 亜鉛合金 | 0.4-0.6 |

|---|---|

| 熱間圧延鋼 | 0.8-1.0 |

| 冷間圧延リムド・スチール | 1.0-1.4 |

| 冷間圧延アルミキルド鋼 | 1.4-1.8 |

| アルミニウム合金 | 0.6-0.8 |

| 銅と真鍮 | 0.6-0.9 |

| チタン合金(α) | 3.0-5.0 |

| ステンレス鋼 | 0.9-1.2 |

| 高強度低合金鋼 | 0.9-1.2 |

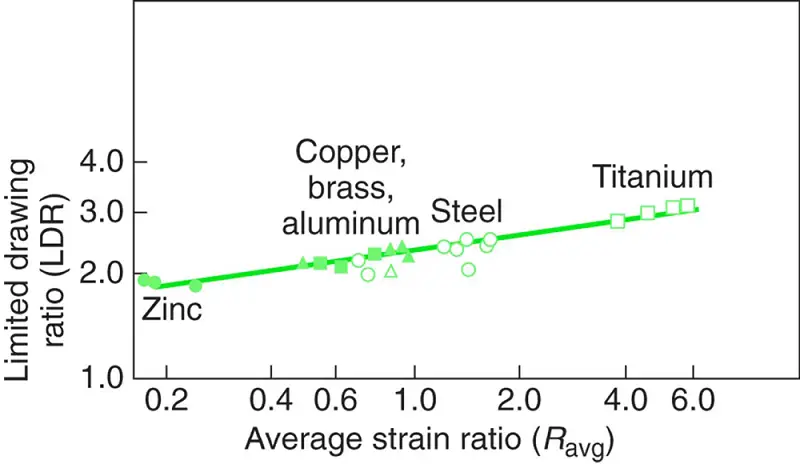

図 33

様々なシートメタルの平均法線異方性と限界絞り比の関係。

図E 34

鋼板の平面異方性によって引き起こされる引き抜き鋼カップの耳。

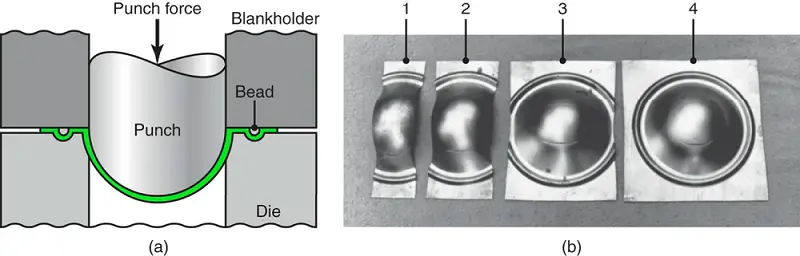

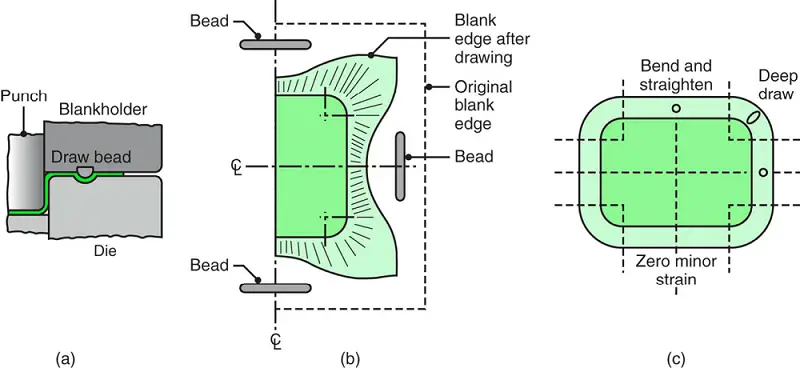

図 35

(a)ドロービーズの模式図。

(b)ビーズを使って材料の動きを制御しながら、箱型部品を絞り加工する際のメタルフロー。

(c) 深絞り加工におけるフランジの円形格子の変形。

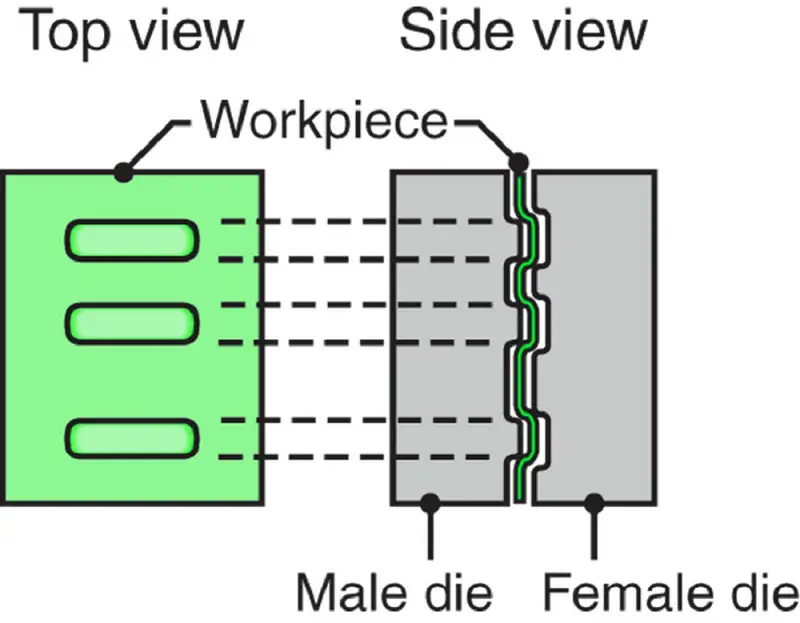

図E 36

2つの金型を使ったエンボス加工。板金部品に文字、数字、デザインを施すことができる。

図E 37

(a)飲料用アルミ缶。優れた表面仕上げに注目。

(b)缶蓋の詳細。一体型リベットとポップ・トップ用のエッジを示す。

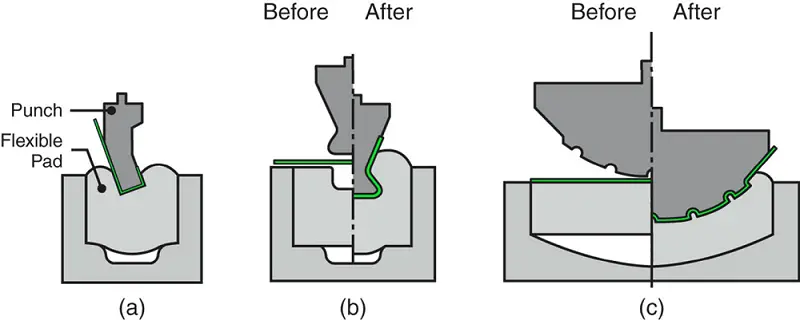

図 38

金属パンチとメス型となるフレキシブルパッドによるシートメタルの曲げ加工とエンボス加工の例。

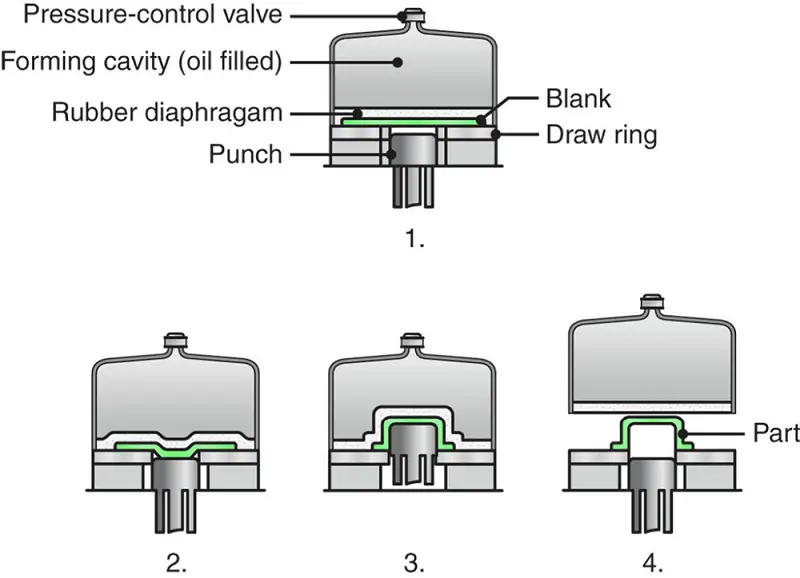

図 39

ハイドロフォーム(または流体成形)工程。通常の深絞り加工とは対照的に、ドーム内の圧力がカップの壁をポンチに押し付ける。こうすることで、深絞り性が向上する。

図 40

(a)チューブ加水成形プロセスの模式図。

(b)チューブ・ハイドロフォーミング部品の例。自動車排気系部品、構造部品、自転車フレーム、自動車部品。 油圧・空圧 継手はチューブ・ハイドロフォーミングによって製造される。

図E 41

ハイドロフォーム製自動車用ラジエーター・クロージャー。

図 42

チューブハイドロフォーミング部品の製造における一連の作業:

(1) 長さに合わせてカットしたチューブ;

(2) 曲げた後;

(3) ハイドロフォーミング後。

図 43

(a)従来のハイドロフォーミング、(b)圧力シーケンスによるハイドロフォーミングにより、チューブを所望の断面に拡張する様子を示す模式図。

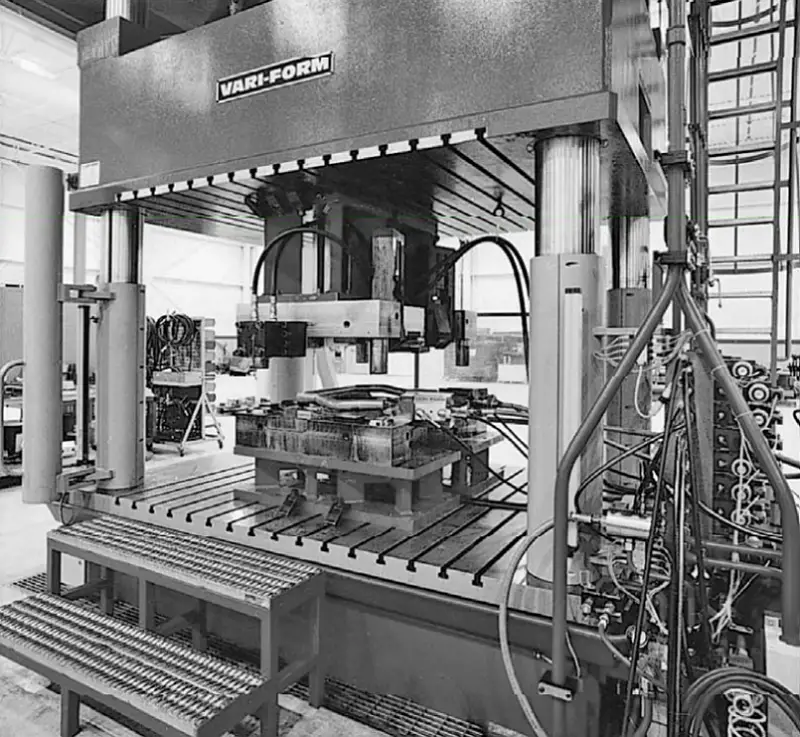

図E 44

チューブ加水成形プレスの様子。 成形金型.

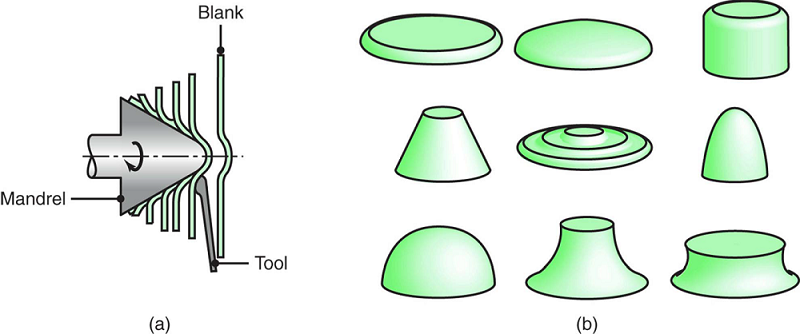

図 45

(a)従来型の模式図 紡績工程.

(b) 従来から紡績されている部品の種類。すべての部品は軸対称である。

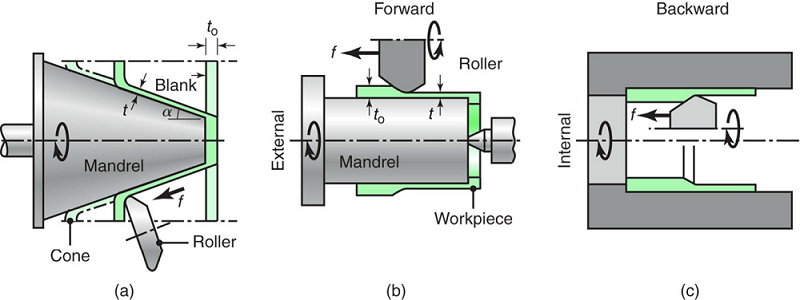

図E 46

(a)円錐形部品を作るためのシャースピニングプロセスの概略図。マンドレルの形状を変えることで、曲線的な部品を紡糸することができる。 (b)と(c) チューブスピニングプロセスの模式図。

図 47

(a)インクリメンタル成形の図。マンドレルは使用せず、最終的な部品形状は回転工具の経路に依存することに注意。

(b) CNCインクリメンタル成形で製作された自動車用ヘッドライト・リフレクター。部品は軸対称である必要はない。

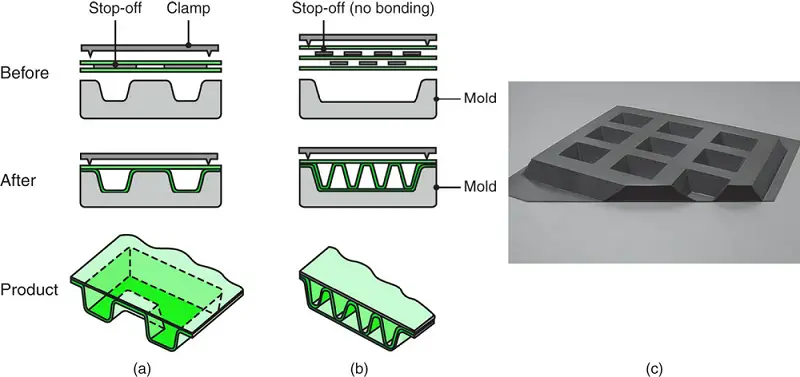

図 48

シートメタルの超塑性成形と拡散接合によって作られる構造物の一種。このような構造は高い剛性重量比を持つ。

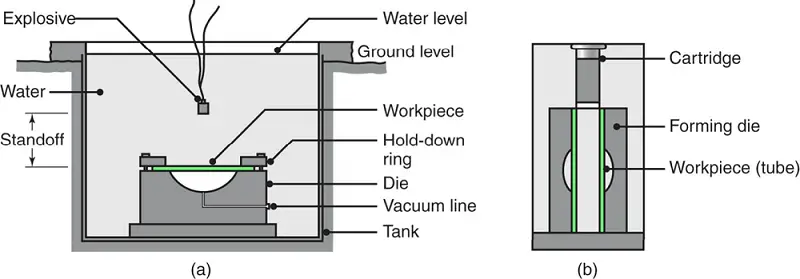

図 49

(a)爆発物形成プロセスの模式図。

(b)チューブの爆発的膨張の閉じ込め法の説明図。

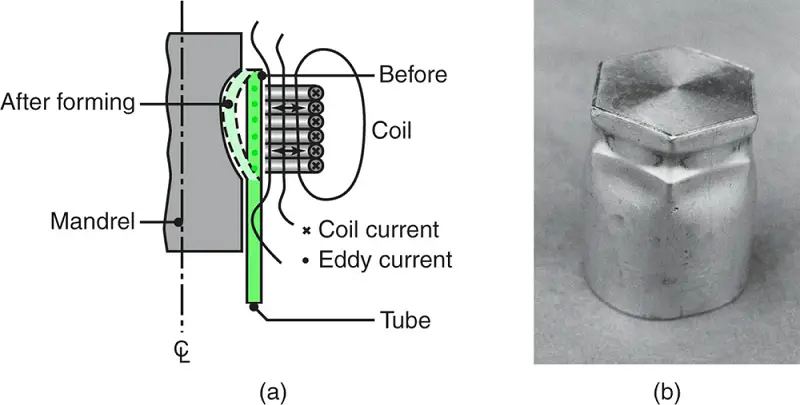

図 50

(a)プラグの上にチューブを形成するために使用される磁気パルス成形プロセスの概略図。

(b)磁気パルス成形法によって六角プラグの上に折り畳まれたアルミニウム管。

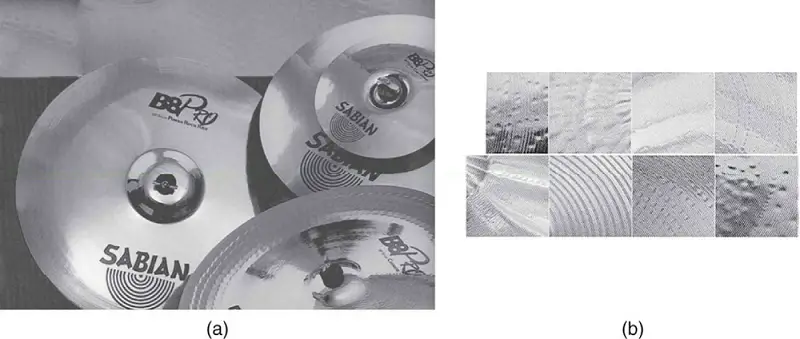

図 51

(a)一般的なシンバルのセレクション。

(b)シンバルのさまざまな表面テクスチャーと仕上げの詳細図。

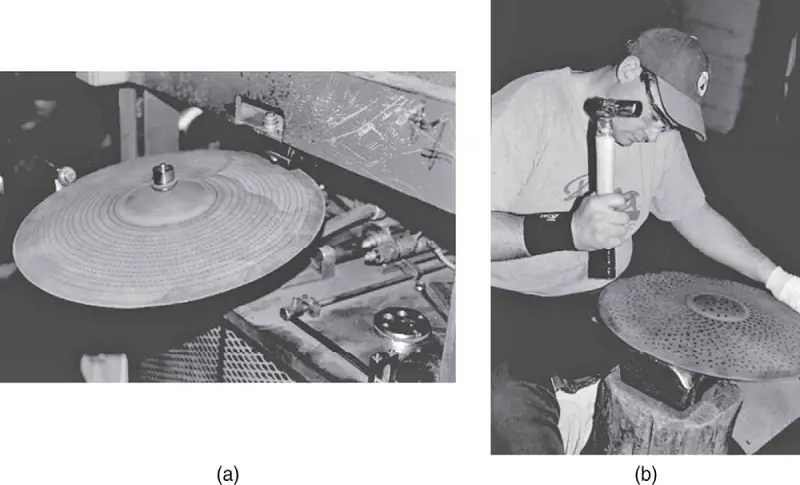

図E 52

シンバルの製造順序。

図 53

シンバルのハンマリング。

(a) 自動ハンマー打ち ピーニング マシンだ;

(b) シンバルを手で叩く。

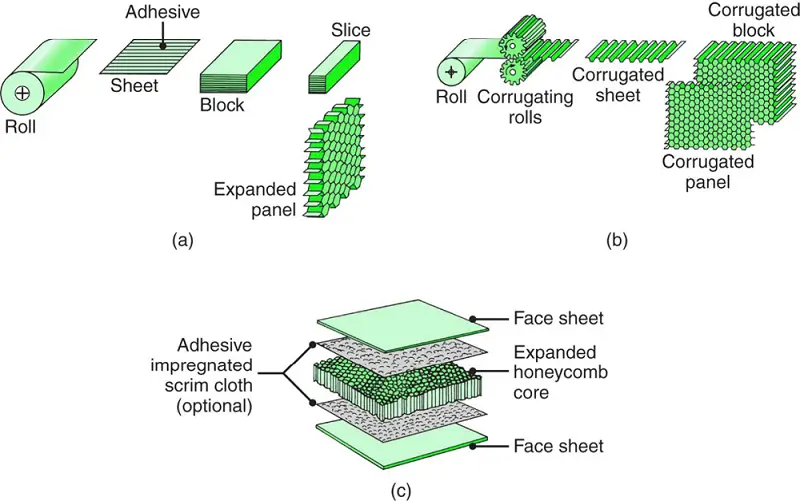

図 54

ハニカム構造体の製造方法

(a) 拡張プロセス;

(b) コルゲーション加工;

(c)ハニカム構造体をラミネートに組み立てる。

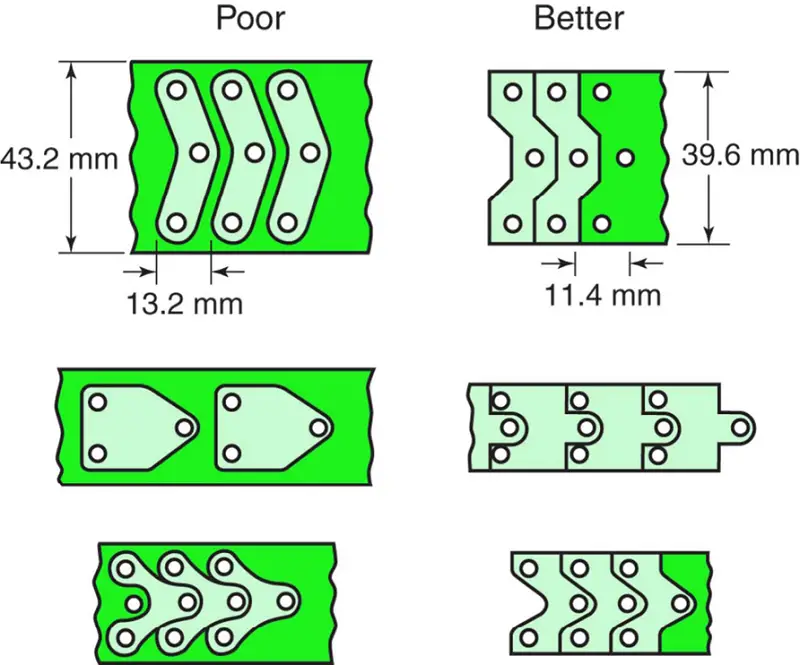

図E 55

ブランキングにおける最適な材料利用のための効率的な部品のネスティング。

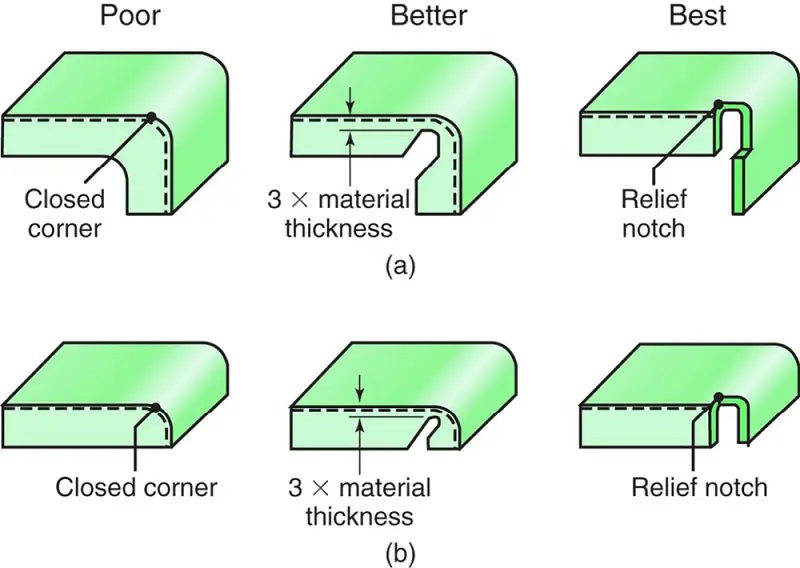

図 56

直角曲げにおけるフランジの引裂きと座屈の制御。

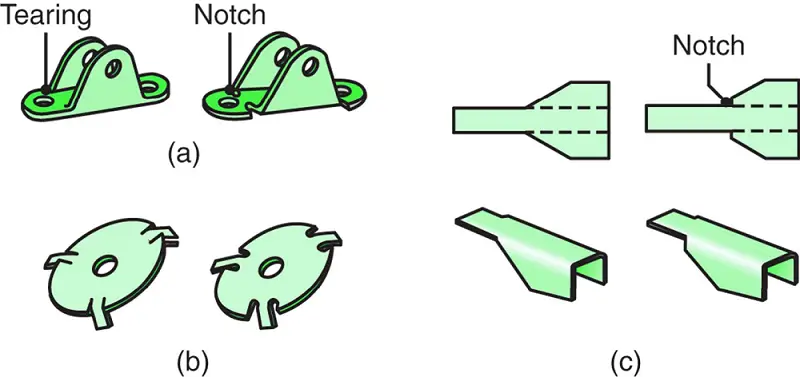

図E 57

直角曲げ加工における破れやしわを避けるためのノッチの適用。

図E 58

屈曲部付近の応力集中。

(a)ベンド付近の穴に三日月や耳を使うこと。

(b)フランジのタブの深刻度の軽減。

図E 59

(a)スコアリング、(b)エンボス加工を施し、曲げ加工で鋭利な内半径を得る。適切に設計されない限り、これらの特徴は破断につながる可能性がある。

図 60

(a)~(f)の模式図 プレスの種類 シート成形作業用のフレーム。それぞれのタイプには、剛性、容量、アクセス性などの特徴がある。

(g) 大きな プレス.

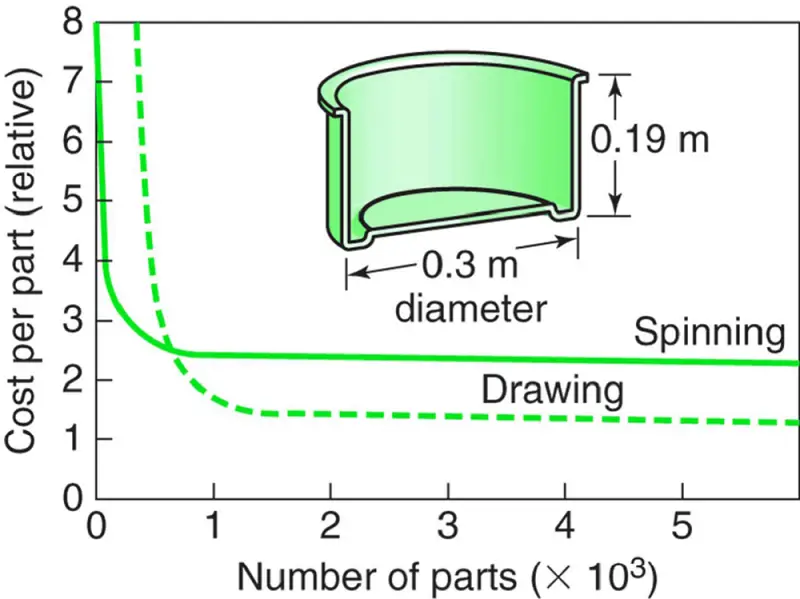

図 61

従来のスピニング加工と深絞り加工による円形板金容器の製造コスト比較。

なお、少量の場合は紡績の方が経済的である。

追伸: PDF版をご用意しました。 板金 成形プロセスでは、次のことができる。 ダウンロードはこちらから.