表面粗さが製品に与える影響を考えたことはありますか?このブログでは、製造において表面粗さが果たす重要な役割と、表面粗さが製品の品質、性能、耐久性に与える影響についてご紹介します。製造工程を最適化し、優れた製品をお客様にお届けするために役立つ貴重な洞察と実践的なヒントを、当社の専門メカニカルエンジニアがご紹介します。完璧な表面仕上げを実現する秘訣を発見する準備を整えてください!

技術コミュニケーションでは、「表面仕上げ」という用語が一般的に使用されている。しかし、「表面仕上げ」は人間の知覚に基づくものであり、「表面粗さ」は実際の表面微細形状に基づくものであることに留意すべきである。

国際規格(ISO)に合わせるため、国家規格では「表面粗さ」の使用は認められなくなった。より正確で好ましい用語は "表面粗さ "である。

表面粗さとは、機械加工された表面の凹凸のことで、間隔が狭い小さな山と谷によって特徴付けられる。これらの山と谷の間の距離はウェーブディスタンスと呼ばれ、一般的に1mm未満であり、マイクロジオメトリーエラーに分類される。

具体的には、高低の微小な山と谷のレベル(Z)と、それらの間隔(s)によって定義される。

一般的にS:

国家規格では、表面粗さを評価するために3つの指標が一般的に使用されている(単位はμm)。

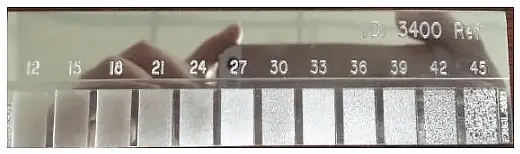

実際の生産現場ではRa指数が広く使われている。欧米ではVDI指数が一般的ですが、日本などでは輪郭の微視的な高さ偏差の最大値RyをRmaxと呼ぶのが一般的です。下表はVDI3400、Ra、Rmaxの比較です。

VDI3400表面は、広く使用されているRa規格と対応関係にある。多くの人々は、対応する値を決定するために参考データを参照する必要があると感じる。以下の表は包括的なものであり、参考のために保管しておくことをお勧めします。

VDI3400規格とRa規格の比較表

| 仮想装置 | ラー | 仮想装置 | ラー |

|---|---|---|---|

| 3400 | μm | 3400 | μm |

| 0 | 01 | 23 | 1.4 |

| 1 | 0.112 | 24 | 1.6 |

| 2 | 0.126 | 25 | 1.8 |

| 3 | 0.14 | 26 | 2 |

| 4 | 0.16 | 27 | 2.2 |

| 5 | 0.18 | 28 | 2.5 |

| 6 | 0.2 | 29 | 2.8 |

| 7 | 0.22 | 30 | 3.2 |

| 8 | 0.25 | 31 | 3.5 |

| 9 | 0.28 | 32 | 4 |

| 10 | 0.32 | 33 | 5 |

| 11 | 0.35 | 34 | 5 |

| 12 | 0.4 | 35 | 5.6 |

| 13 | 0.45 | 36 | 6.3 |

| 14 | 0.5 | 37 | 7 |

| 15 | 0.56 | 38 | 8 |

| 16 | 0.63 | 39 | 9 |

| 17 | 0.7 | 40 | 10 |

| 18 | 0.8 | 41 | 11.2 |

| 19 | 0.9 | 42 | 12.6 |

| 20 | 1 | 43 | 14 |

| 21 | 1.12 | 44 | 16 |

| 22 | 1.26 | 45 | 18 |

RAとRmaxの比較表

| Ra (μm) | Rmax (μm) |

|---|---|

| 0.1 | 0.4 |

| 0.2 | 0.8 |

| 0.4 | 1.5 |

| 0.56 | 2.4 |

| 0.8 | 3.3 |

| 1.12 | 4.7 |

| 1.6 | 6.5 |

| 2.2 | 10.5 |

| 3.2 | 12.5 |

| 4.5 | 17.5 |

| 6.3 | 24 |

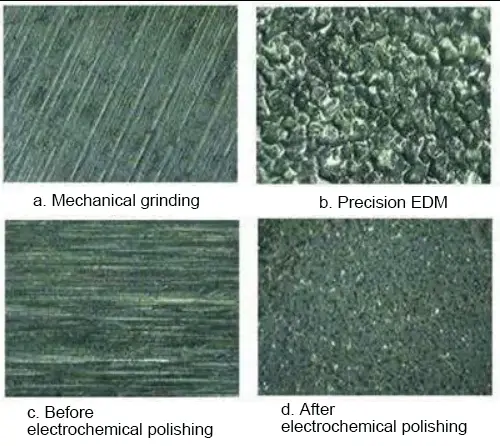

表面粗さは通常、使用される加工方法を含む様々な要因によって形成される。

例えば、加工中の工具と部品表面の摩擦、切り屑分離時の表層金属の塑性変形、加工システムの高周波振動、電気加工における放電ピットなどが表面粗さの要因として挙げられる。

加工表面に残るマークの深さ、密度、形状、質感は、加工方法や被加工物の材質の違いによって異なることがある。

耐摩耗性への影響:

表面が粗ければ粗いほど、相手表面間の有効接触面積が小さくなり、圧力が高くなり、摩擦抵抗が大きくなり、摩耗が速くなる。

ギャップフィットの安定性への影響:

隙間嵌めの場合、表面が粗くなると摩耗が進み、運転中に隙間が徐々に大きくなる。干渉嵌合の場合、組み立て時に微細な凸状の山が平らになるため、実際の有効干渉が減少し、接続強度の低下につながる。

への影響 疲労強度:

部品の粗い表面には大きな谷があり、鋭角の切り欠きや亀裂と同様に応力集中が起こりやすく、部品の疲労強度に影響を与える。

耐食性への影響:

部品表面が粗いと、腐食性のガスや液体が表面の微細な谷間に入り込みやすくなり、金属内層に到達して表面腐食を引き起こす。

密封性への影響:

粗い面同士は密着しないため、接触面の隙間からガスや液体が漏れる。

コンタクト剛性への影響:

接触剛性とは、部品の接合面が外力による変形に抵抗する能力のことです。機械の剛性は、部品間の接触剛性に大きく依存します。

測定精度への影響:

部品はその表面で測定され、測定工具の表面の粗さは、特に精密測定では測定精度に直接影響する。

さらに、表面粗さは、部品のコーティング、熱抵抗、接触抵抗、反射率、放射特性、液体や気体の流れに対する抵抗、導体の表面を流れる電流にさまざまな影響を与える。

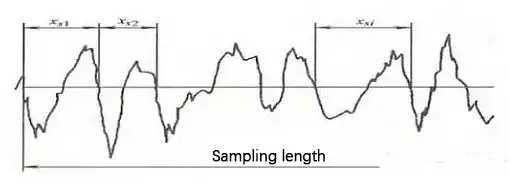

サンプリング長とは、表面粗さの評価に使用する指定基準線の長さである。

部品の表面粗さ特性を正確に反映するために、サンプリング長さは実際の表面の形成とテクスチャーに基づいて選択されるべきである。サンプリング長さは、実際の表面の一般的なプロファイルに従って測定する必要があります。

試料の長さを指定・選択する目的は、表面リップルや形状誤差が表面粗さ測定結果に与える影響を最小限に抑えることです。

各表面粗さパラメータの単位長さとサンプリング長さは、指定された評価用基準線によって決定される。

ISO1997規格によると、一般的な基準長さは0.08mm、0.25mm、0.8mm、2.5mm、8mmである。

RA、RZ、Ryのサンプリング長Lnと評価長L

| Ra(μm) | Rz.Ry(μm) | 長さ(mm) | Ln=5L(mm) |

|---|---|---|---|

| ≥ 0.008-0.02 | ≥ 0.025-0.10 | 0.08 | 0.4 |

| >0.02-0.1 | >0.10-0.50 | 0.25 | 1.25 |

| >01-2.0 | >0.50-10.0 | 0.8 | 4 |

| >2.0-10.0 | >10.0-50.0 | 2.5 | 12.5 |

| >10.0-80.0 | >50.0-320 | 8 | 40 |

評価長さは、輪郭を評価するために必要な長さであり、1つまたは複数のサンプリング長さを含むことができる。

部品表面の表面粗さは必ずしも均一ではないため、1つのサンプリング長だけでは特定の表面粗さの特徴を正確に反映できない場合があります。したがって、表面粗さを評価するには、表面上の複数のサンプリング長さが必要となります。

通常、評価長は5つのサンプリング長で構成される。

ベースラインは、表面粗さパラメータを評価するために使用されるプロファイルの中心線です。ベースラインには2種類あります:

最小二乗中心線は理論的には理想的な基準線であるが、実際のアプリケーションでは入手が困難である。そのため、輪郭の算術平均中心線が代わりによく使われ、おおよその位置を持つ直線を用いて測定することができる。

コンター算術平均偏差(Ra):

Raは、指定されたサンプリング長(lr)内の輪郭偏差の絶対値の算術平均である。

実際の測定では、測定点数が多いほど正確なRa値が得られる。

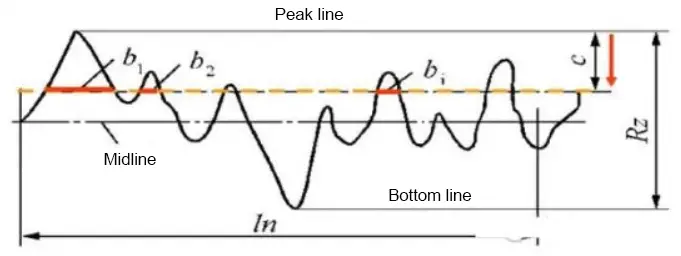

コンター最大高さ(Rz):

Rzは輪郭の上端線と下端線の距離。

一般的な大きさのパラメーターの範囲では、Raが好ましい。

2006年以前の国の基準では、「微細な凹凸の10点の高さ」という評価項目があり、これをRz、プロファイルの最大高さをRyと表していた。

しかし2006年以降、国の基準では「小宇宙の平坦でない高さ10点」が廃止され、代わりにプロファイルの最大高さをRzで表すようになった。

Rsm:

Rsmは輪郭単位の平均幅で、サンプリングされた長さにわたる微視的な凹凸間隔の平均を表す。

微視的凹凸距離とは、正中線上のプロファイルピークと隣接するプロファイル谷間の間の長さを指す。

Ra値が同じでもRsm値が同じでない場合があり、反射テクスチャーが異なる。

テクスチャを優先するサーフェスでは、通常RaとRmrの両方のメトリクスを考慮する。

Rmr形状特徴パラメータは輪郭サポート長比で表され、これは輪郭サポート長とサンプリング長の比である。

プロファイルの支持長さは、サンプリング長さの範囲内で、プロファイルの中心線に平行で、プロファイルのトップラインから "c "の距離のところに直線を引いて得られるプロファイルの各セクションの長さの合計として計算される。

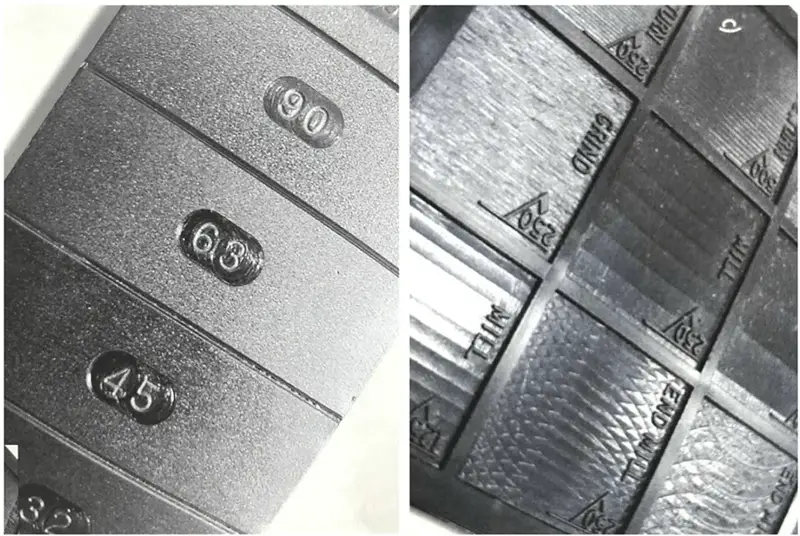

作業現場での測定に使用され、中程度から粗い表面の測定によく使用される。

この方法は、測定された表面と、特定の値が記された粗さモデルとを比較し、測定表面の粗さ値を決定する。

ニッケルベースの電鋳試験片であるラフネスコンパレータは、金属加工に最適で、効果的な補助となる。作業者は、グループの各表面を爪でこするだけで、比較対象の部品に最も近いものを見つけることができます。

これらのモデル・グループを参照表として使用する人もいるが、公式な材料規格ではないことに注意することが重要だ。

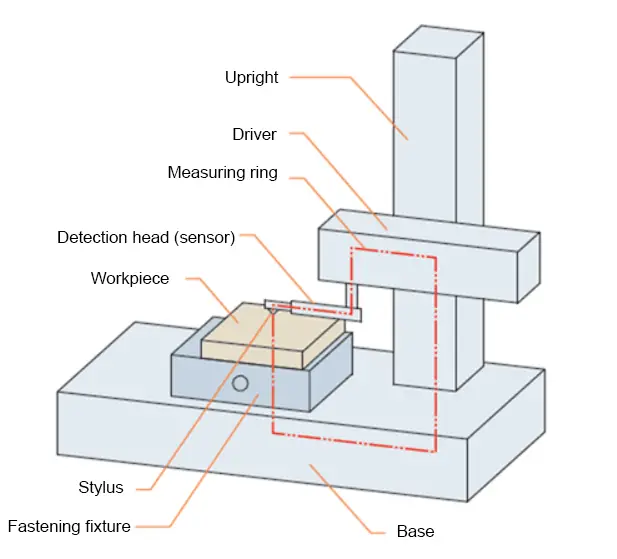

粗さ測定機には様々な機種があり、それぞれ機能、評価方法、コストが異なります。機種を選択する前に、専門メーカーに相談し、ニーズに最適なオプションを選択することをお勧めします。

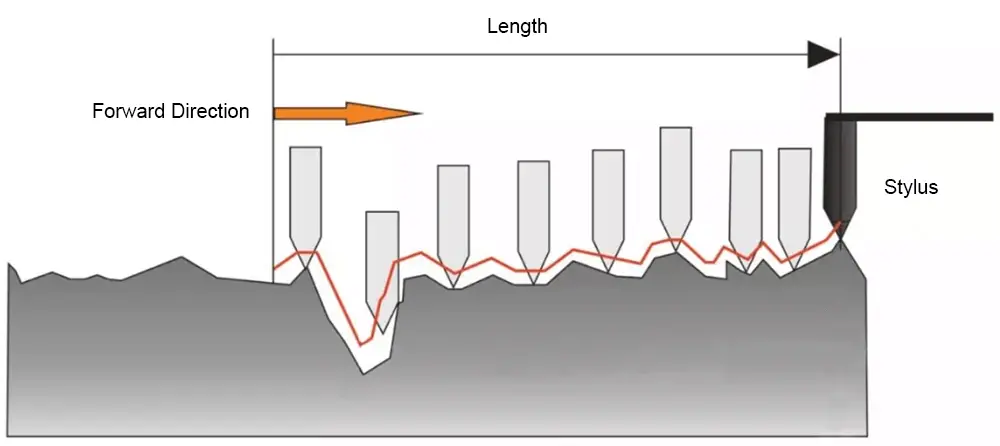

表面粗さ測定では、先端の曲率半径が約2μmのダイヤモンドスタイラスを測定面に沿って移動させます。

ダイヤモンドスタイラスの上下変位は、電気長センサーによって電気信号に変換されます。増幅、フィルタリング、計算の後、表面粗さ値が測定器に表示され、測定されたプロファイル曲線はレコーダーで記録することもできます。

表面粗さ値のみを表示する装置は表面粗さ計と呼ばれ、表面プロファイル曲線を記録する装置は表面粗さプロファイラと呼ばれる。

いずれも電子計算回路やコンピュータを備えており、輪郭の算術平均偏差(Ra)、微細な凹凸の十点高さ(Rz)、輪郭の最大高さ(Ry)などの評価パラメータを自動計算する。

これらの工具は測定効率が高く、Ra値が0.025~6.3μmの表面粗さの測定に適しています。

旧国家標準GB/T3505-1983では、表面粗さの評価パラメータは、輪郭の算術平均偏差(Ra)、微小凹凸の十点高さ(Rz)、輪郭の最大高さ(Ry)の3つの観点から選択することが規定されている。

Raは輪郭の算術平均偏差または中心線の平均値として知られている。これは、測定長内の輪郭上の点の高さの算術平均である。

Rzは微小な凹凸の10点高として知られている。これは、サンプリング長lの中で最も高い5つの等高線の山と最も深い5つの等高線の谷の平均値の合計である。

Raは主要な評価パラメータであり、Rzは一般に、より短い表面を表すためにのみ使用される。実際の加工では、RzよりもRaの方がより一般的に粗さを表現するのに使用される。

算術平均偏差Raは、サンプリング長内の鉛直座標Zの絶対値の算術平均を指し、Raと表記する。Rzは、サンプリング長内の最も高い輪郭の5つの山と最も深い輪郭の5つの谷の平均値の合計である。

Rzは測定点が少ないため、Raほど微小幾何学形状の高さの特徴を十分に反映していない。RzはRaのような精度はありませんが、Raよりも測定が容易です。

中米表面粗さ比較表

| 旧中国規格(滑らかさ) | 中国新標準(粗さ) Ra | 米国標準(ミクロン) Ra | 米国規格(マイクロインチ) Ra |

| ▽4 | 6.3 | 8 | 320 |

| 6.3 | 250 | ||

| ▽5 | 3.2 | 5 | 200 |

| 4 | 160 | ||

| 3.2 | 125 | ||

| ▽6 | 1.6 | 2.5 | 100 |

| 2 | 80 | ||

| 1.6 | 63 | ||

| ▽7 | 0.8 | 1.25 | 50 |

| 1 | 40 | ||

| 0.8 | 32 | ||

| ▽8 | 0.4 | 0.63 | 25 |

| 0.5 | 20 | ||

| 0.4 | 16 |

国内表面仕上げ・表面粗さRa、Rz換算表(単位:μm)

| 表面仕上げ | ▽1 | ▽2 | ▽3 | ▽4 | ▽5 | ▽6 | ▽7 | |

| 表面粗さ | ラー | 50 | 25 | 12.5 | 6.3 | 3.2 | 1.60 | 0.80 |

| Rz | 200 | 100 | 50 | 25 | 12.5 | 6.3 | 6.3 | |

| 表面仕上げ | ▽8 | ▽9 | ▽10 | ▽11 | ▽12 | ▽13 | ▽14 | |

| 表面粗さ | ラー | 0.40 | 0.20 | 0.100 | 0.050 | 0.025 | 0.012 | – |

| Rz | 3.2 | 1.60 | 0.80 | 0.40 | 0.20 | 0.100 | 0.050 | |

表面粗さの国際標準加工法

| 標準グレードコード | 表面粗さ | 加工ツール(方法) | 加工材料と硬さの要件 | ルミノシティ | |||

| 粗挽き砂の粒度 | 微粉砕砂の粒度 | ダイヤモンドペースト研磨 | |||||

| SPI(A1) | Ra0.005 | S136 | 54HRC | 非常に高い光沢、ミラー効果 | |||

| 8407 | 52HRC | ||||||

| SPI(A2) | Ra0.01 | DF-2 | 58HRC | 低光沢、サンドペーパーの質感なし | |||

| XW-10 | 60HRC | ||||||

| SPI(A3) | Ra0.02 | S136 | 300HB | 光沢はさらに低いが、サンドペーパーの質感はない | |||

| 718SUPREME | 300HB | ||||||

| SPI(B1) | Ra0.05 | 輝度なし、わずかな3000#サンドペーパーの質感 | |||||

| SPI(B2) | Ra0.1 | 輝度なし、わずかな2000#サンドペーパーの質感 | |||||

| SPI(B3) | Ra0.2 | 輝度なし、わずかな1000#サンドペーパーの質感、加工痕の方向が判別できない。 | |||||

| Ra0.4 | 精密加工:精密ターニング:Precision Turning、精密プランニング:Precision Planning、精密フライス:Precision Milling、グラインディング:Grinding、リーミング:Scraping | 加工痕の方向性がわずかに判別可能 | |||||

| Ra0.8 | 精密加工:精密ターニング:Precision Turning、精密プランニング:Precision Planning、精密フライス:Precision Milling、グラインディング:Grinding、リーミング:Scraping | 加工痕の方向性が判別可能 | |||||

| Ra1.6 | |||||||

| Ra3.2 | |||||||

| Ra6.3 | |||||||

| Ra12.5 | |||||||

| Ra25 | |||||||

| Ra50 | |||||||

表面粗さと光沢の関係参考表(単位:μm)

| 表面粗さ | GB1031-1983 | 表面光沢 | GB1031-1968 | 表面状態 |

| ラー | ラー | グレード | ||

| 0.012 | 0.01 | ▽14 | マットな鏡面 | |

| 0.025 | 0.02 | ▽13 | 鏡のような光沢のある表面 | |

| 0.05 | 0.04 | ▽12 | 光沢のある表面 | |

| 0.1 | 0.08 | ▽11 | 暗い光沢のある表面 | |

| 0.2 | 0.16 | ▽10 | 不明な加工痕の方向 | |

| 0.4 | 0.32 | ▽9 | わずかに識別可能な加工痕方向 | |

| 0.8 | 0.63 | ▽8 | 識別可能な加工軌跡方向 | |

| 1.6 | 1.25 | ▽7 | 認識できない加工痕 | |

| 3.2 | 2.5 | ▽6 | わずかに見える加工痕 | |

| 6.3 | 5 | ▽5 | 目に見える加工痕 | |

| 12.5 | 10 | ▽4 | わずかに見えるツールマーク | |

| 25 | 20 | ▽3 | 目に見えるツールマーク | |

| 50 | 40 | ▽2 | はっきりと見えるツールマーク | |

| 100 | 80 | ▽1 | ||