Die Blechumformung ist eine faszinierende Welt der technischen Wunderwerke. Von der einfachen Getränkedose bis hin zu den schnittigen Karosserien von Autos prägen diese Verfahren unser tägliches Leben. In diesem Artikel begeben wir uns auf eine Reise durch die Feinheiten der Blechumformung, geleitet von den Erkenntnissen erfahrener Experten. Entdecken Sie die Wissenschaft hinter der Kunst und lüften Sie die Geheimnisse der Herstellung von Meisterwerken aus Metall. Lassen Sie sich von der Kraft und Präzision der Blechumformung überraschen!

ABBILDUNG 1 Beispiele für Blechteile.

(a) Gestempelte Teile.

(b) Durch Spinnen hergestellte Teile.

TABELLE 1 Allgemeine Merkmale von Blatt-Metallumformung Vorgänge (in alphabetischer Reihenfolge)

| Formungsprozess | Merkmale |

|---|---|

| Zeichnung | Flache oder tiefe Teile mit relativ einfachen Formen, hohen Produktionsraten, hohen Werkzeug- und Ausrüstungskosten |

| Explosiv | Große Bleche mit relativ einfachen Formen, niedrige Werkzeugkosten, aber hohe Arbeitskosten, geringe Stückzahlen, lange Zykluszeiten |

| Inkremental | Einfach bis mäßig komplizierte Formen mit guter Oberflächengüte; niedrige Produktionsraten, aber keine speziellen Werkzeuge erforderlich; begrenzte Anzahl von Materialien |

| Magnetischer Impuls | Flache Umformung, Wölbung und Prägung von Blechen mit relativ geringer Festigkeit, erfordert spezielle Werkzeuge |

| Peen | Flache Konturen auf großen Blechen, flexible Arbeitsweise, in der Regel hohe Anlagenkosten, Verfahren auch zum Richten von Formteilen geeignet |

| Rolle | Lange Teile mit konstanten einfachen oder komplexen Querschnitten, gute Oberflächengüte, hohe Produktionsraten, hohe Werkzeugkosten |

| Gummi | Ziehen und Prägen von einfachen oder relativ komplexen Formen, durch Gummimembranen geschützte Blechoberfläche, flexible Arbeitsweise, geringe Werkzeugkosten |

| Spinnerei | Kleine oder große achsensymmetrische Teile; gute Oberflächengüte; niedrige Werkzeugkosten, aber die Arbeitskosten können hoch sein, wenn die Arbeitsgänge nicht automatisiert sind |

| Stanzen | Umfasst eine Vielzahl von Arbeitsgängen wie Stanzen, Schneiden, Prägen, Biegen, Flanschenund Prägen; einfache oder komplexe Formen, die mit hohen Produktionsraten geformt werden; die Werkzeug- und Ausrüstungskosten können hoch sein, aber die Arbeitskosten sind niedrig |

| Dehnen | Große Teile mit flachen Konturen, geringe Stückzahlen, hohe Arbeitskosten, Werkzeug- und Ausrüstungskosten steigen mit der Teilegröße |

| Superplastik | Komplexe Formen, feine Details und enge Maßtoleranzen, lange Umformzeiten (daher niedrige Produktionsraten), Teile, die nicht für den Hochtemperatureinsatz geeignet sind |

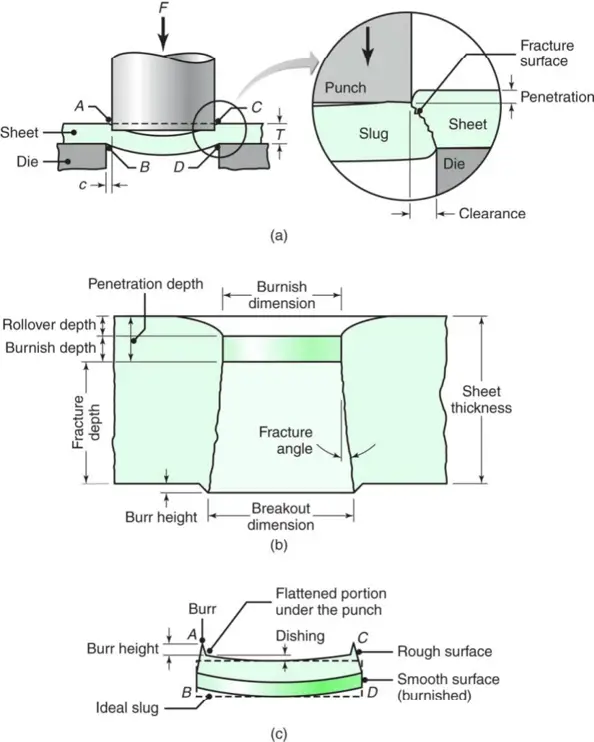

ABBILDUNG 2

(a) Schematische Darstellung des Scherens mit einem Stempel und einer Matrize unter Angabe einiger Prozessvariablen.

Charakteristische Merkmale von

(b) ein gestanztes Loch und

(c) die Schnecke.

(Beachten Sie, dass die Skalen von (b) und (c) unterschiedlich sind).

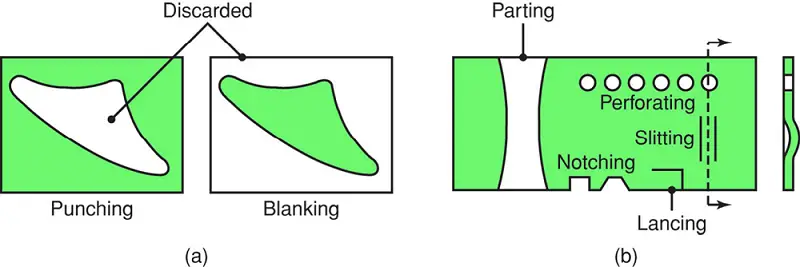

ABBILDUNG 3

(a) Auswirkung des Spiels c zwischen Stempel und Matrize auf die Verformungszone beim Scheren. Je größer das Spiel ist, desto eher wird das Material in die Matrize gezogen, anstatt abgeschert zu werden. In der Praxis liegen die Abstände normalerweise zwischen 2 und 10% der Blechdicke.

(b) Konturen der Mikrohärte (HV) für einen 6,4 mm dicken warmgewalzten Stahl AISI 1020 im gescherten Bereich.

ABBILDUNG 4

(a) Lochen (Piercing) und Stanzen.

(b) Beispiele für verschiedene Stanzvorgänge auf Feinblech.

Bei der Lanzierung wird das Blatt aufgeschnitten, so dass eine Lasche entsteht.

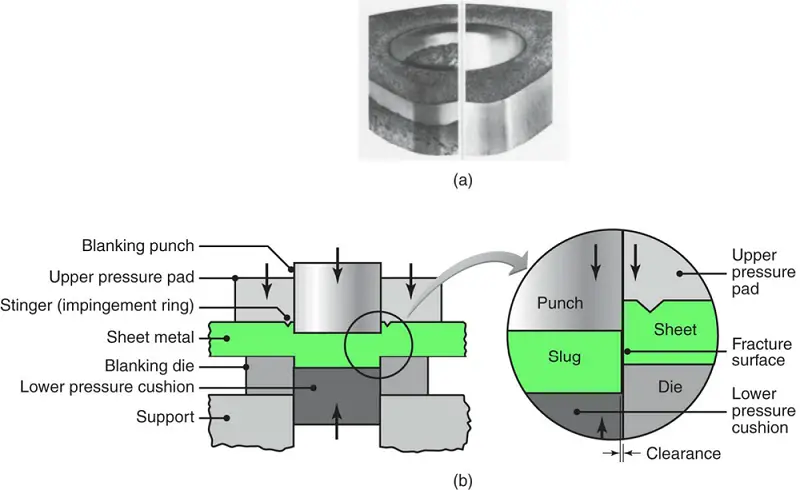

ABBILDUNG 5

(a) Vergleich der mit konventionellen (links) und Feinschneidetechniken (rechts) erzeugten Scherkanten.

(b) Schematische Darstellung eines Aufbaus für Feinschneiden.

ABBILDUNG 6 Schlitzen mit rotierenden Messern.

Dieser Vorgang ist ähnlich wie das Öffnen von Dosen.

ABBILDUNG 7 Ein Beispiel für taylorgeschweißte Rohlinge

Herstellung einer äußeren Seitenwand einer Autokarosserie mittels Laser Stumpfschweißen und Stempeln.

ABBILDUNG 8 Beispiele für stumpfgeschweißte und gestanzte Karosserieteile.

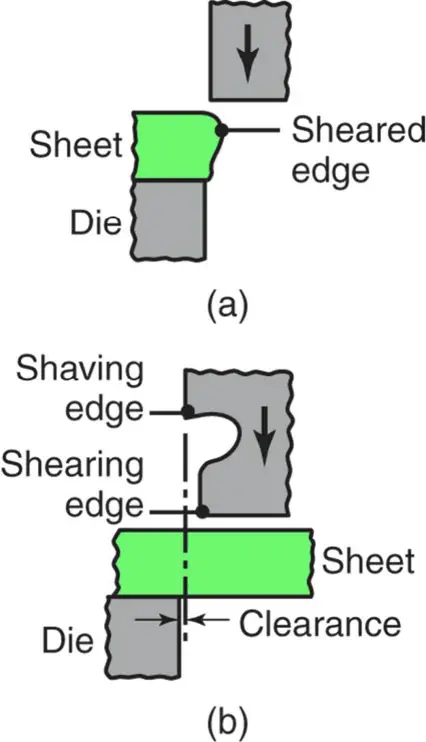

FIGURE 9

Schematische Darstellung des Rasiervorgangs.

(a) Rasieren einer Scherkante.

(b) Scheren und Rasieren in einem Arbeitsgang.

ABBILDUNG 10 Beispiele für die Verwendung von Scherwinkeln an Stempeln und Matrizen.

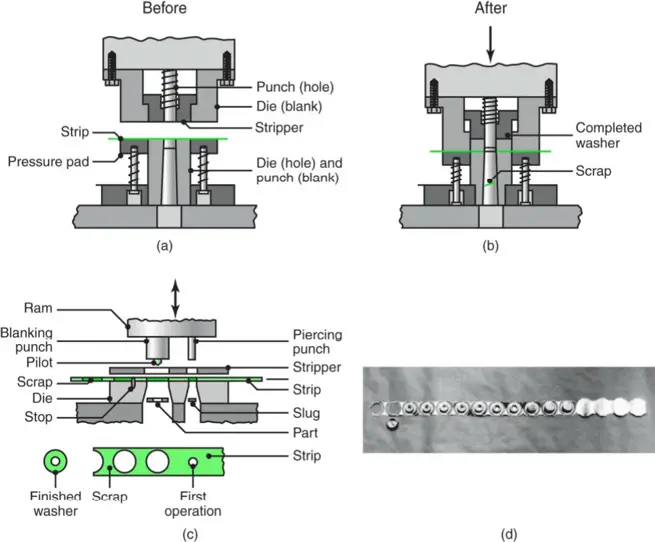

FIGURE 11 Schematische Darstellungen

(a) vor und (b) nach dem Stanzen einer gemeinsamen Scheibe in einem Verbundwerkzeug.

Beachten Sie die getrennten Bewegungen der Matrize (zum Stanzen) und des Stempels (zum Stanzen des Lochs in der Unterlegscheibe).

(c) Schematische Darstellung der Herstellung einer Unterlegscheibe in einem Folgeverbundwerkzeug.

(d) Formung des Oberteils einer Aerosolspraydose in einem Folgeverbundwerkzeug.

Beachten Sie, dass das Teil bis zum Abschluss des letzten Vorgangs an der Leiste befestigt ist.

TABELLE 2 Wichtige Metallmerkmale für die Blechumformung

| Charakteristisch | Bedeutung |

|---|---|

| Dehnung | Bestimmt die Fähigkeit des Blechs, sich zu dehnen, ohne dass es zu Einschnürungen und Versagen kommt; ein hoher Exponent für die Verformungshärtung (n) und die Empfindlichkeit gegenüber der Dehnungsgeschwindigkeit (m) sind wünschenswert |

| Streckgrenze Dehnung | Wird typischerweise bei Feinblech beobachtet (auch Luderbänder oder Streckspannungen genannt); führt zu Vertiefungen auf der Blechoberfläche; kann durch Warmwalzen beseitigt werden, aber das Blech muss innerhalb einer bestimmten Zeit nach dem Walzen umgeformt werden |

| Anisotropie (planar) | Zeigt unterschiedliches Verhalten in verschiedenen ebenen Richtungen, in kaltgewalzten Blechen aufgrund bevorzugter Ausrichtung oder mechanischer Faserung vorhanden, verursacht Ohrbildung beim Tiefziehen, kann reduziert oder beseitigt werden durch Glühen aber mit reduzierter Stärke |

| Anisotropie (normal) | Bestimmt das Ausdünnungsverhalten von Blechen beim Recken, wichtig beim Tiefziehen |

| Größe der Körner | Bestimmt Oberflächenrauhigkeit auf gestreckten Blechen; je grober die Körnung, desto rauer ist das Aussehen (wie eine Orangenschale); wirkt sich auch auf die Festigkeit und Verformbarkeit des Materials aus |

| Eigenspannungen | Typischerweise verursacht durch ungleichmäßige Verformung während der Umformung, führt zu einer Verformung des Teils beim Schneiden, kann zu Spannungskorrosionsrissen führen, reduziert oder beseitigt durch Spannungsarmglühen |

| Rückfederung | Aufgrund der elastischen Erholung des plastisch verformten Blechs nach der Entlastung kommt es zu einer Verformung des Teils und zum Verlust der Maßgenauigkeit, was durch Techniken wie Überbiegung und Bodenbildung des Stempels kontrolliert werden kann. |

| Wrnkling | Verursacht durch Druckspannungen in der Blechebene; kann störend sein; kann je nach Ausmaß nützlich sein, um Teilen Steifigkeit zu verleihen, indem ihr Widerstandsmoment erhöht wird; kann durch geeignete Werkzeuge und Verfahren kontrolliert werden Werkzeugkonstruktion |

| Qualität der Scherkanten | Die Kanten können rau und nicht rechtwinklig sein und Risse, Eigenspannungen und eine kaltverfestigte Schicht enthalten, die sich alle nachteilig auf die Umformbarkeit des Blechs auswirken; die Kantenqualität kann durch Feinschneiden, Verkleinerung des Freiraums, Schaben und Verbesserungen der Werkzeuge und Verfahren verbessert werden. Werkzeugkonstruktion und Schmierung |

| Oberflächenbeschaffenheit der Platte | Hängt von der Art des Blechwalzens ab; wichtig bei der Blechumformung, da es zu Rissen und schlechter Oberflächenqualität führen kann |

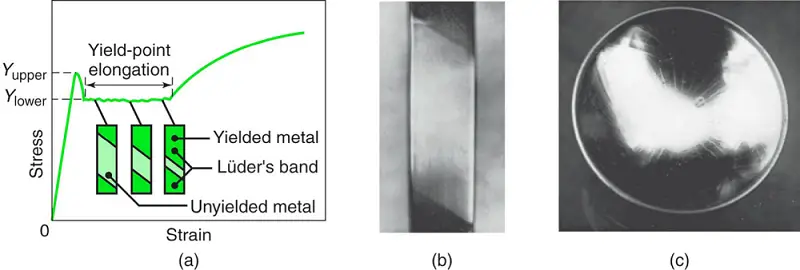

ABBILDUNG 12

(a) Streckgrenze einer Blechprobe.

(b) Lüder'sche Bänder in einem kohlenstoffarmen Stahlblech.

(c) Dehnungsstreifen am Boden einer Stahldose für Haushaltsprodukte.

ABBILDUNG 13

(a) Ein Tiefungsversuch (Erichsen-Test) zur Bestimmung der Umformbarkeit von Blechen.

(b) Ergebnisse des Beulversuchs an Stahlblechen verschiedener Breite. Die am weitesten links liegende Probe wird im Wesentlichen einer einfachen Spannung ausgesetzt. Die am weitesten rechts liegende Probe wird einer gleichmäßigen biaxialen Dehnung ausgesetzt.

ABBILDUNG 14

(a) Dehnungen in deformierten kreisförmigen Gittermustern.

(b) Grenzformänderungsdiagramme (FLD) für verschiedene Bleche. Obwohl die Hauptdehnung immer positiv ist (Streckung), kann die Nebendehnung entweder positiv oder negativ sein. R ist die normale Anisotropie des Blechs, wie in Abschnitt 4 beschrieben.

FIGURE 15

Die Verformung des Gittermusters und das Reißen des Blechs während der Umformung. Die Haupt- und Nebenachsen der Kreise werden zur Bestimmung der Koordinaten im Grenzformänderungsdiagramm in Abb. 14b verwendet.

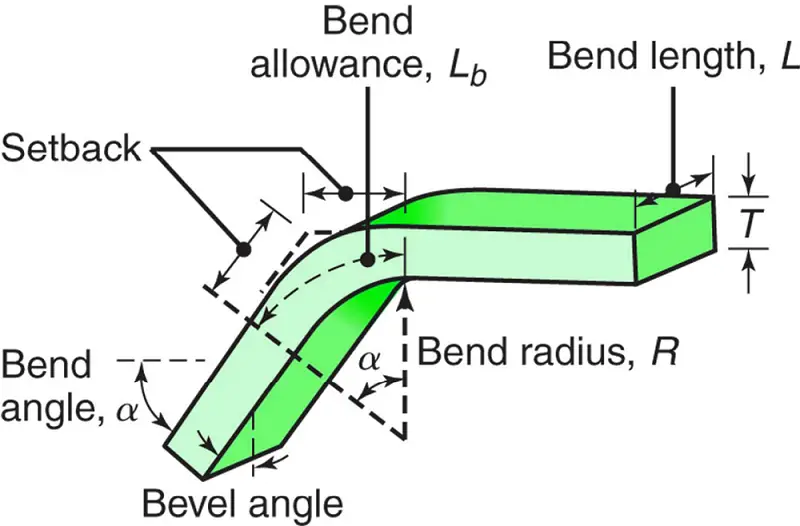

ABBILDUNG 16

Terminologie des Biegens. Beachten Sie, dass die Biegeradius wird an der Innenfläche des gebogenen Teils gemessen.

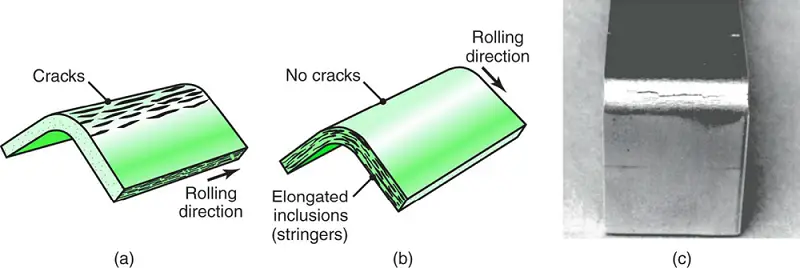

ABBILDUNG 17

(a) und (b) Die Auswirkung von länglichen Einschlüssen (Stringer) auf die Rissbildung als Funktion der Biegerichtung in Bezug auf die ursprüngliche Walzrichtung des Blechs.

(c) Risse auf der Außenfläche eines um 90° gebogenen Aluminiumbandes. Man beachte auch die Verschmälerung der Oberseite im Biegebereich (aufgrund des Poisson-Effekts).

TABELLE 3 Mindestbiegeradius für verschiedene Metalle bei Raumtemperatur

| Material | Zustand | |

| Weich | Hart | |

| Aluminium-Legierungen | 0 | 6T |

| Beryllium-Kupfer | 0 | 4T |

| Messing (bleifrei) | 0 | 2T |

| Magnesium | 5T | 13T |

| Austenitischer rostfreier Stahl | 0.5T | 6T |

| Kohlenstoffarm, niedrig legiert und HSLA | 0.5T | 4T |

| Titan | 0.7T | 3T |

| Titan-Legierungen | 2.6T | 4T |

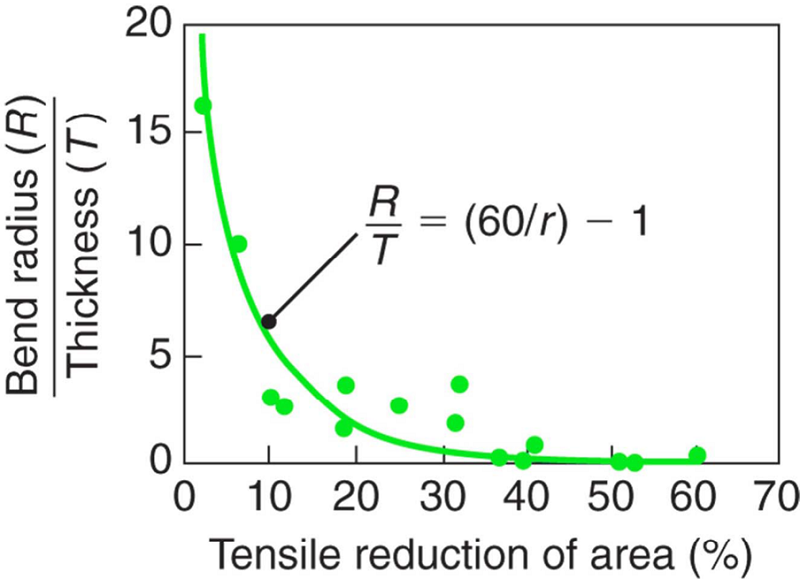

ABBILDUNG 18

Beziehung zwischen R/T und Flächenzugabnahme für Bleche. Es ist zu beachten, dass Bleche mit einem Flächenzugverlust von 50% in einem Verfahren wie dem Falten eines Blattes Papier um sich selbst gebogen werden können, ohne zu reißen.

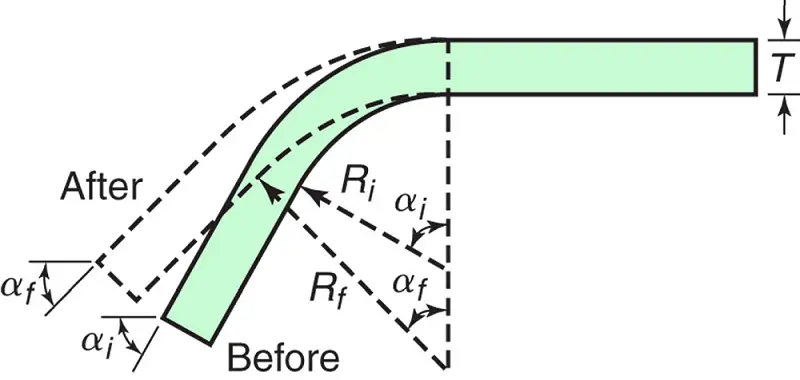

FIGURE 19

Rückfederung beim Biegen. Das Teil neigt dazu, sich nach dem Biegen elastisch zu erholen, und sein Biegeradius wird größer. Unter bestimmten Bedingungen ist es möglich, dass der endgültige Biegewinkel kleiner ist als der ursprüngliche Winkel (negative Rückfederung).

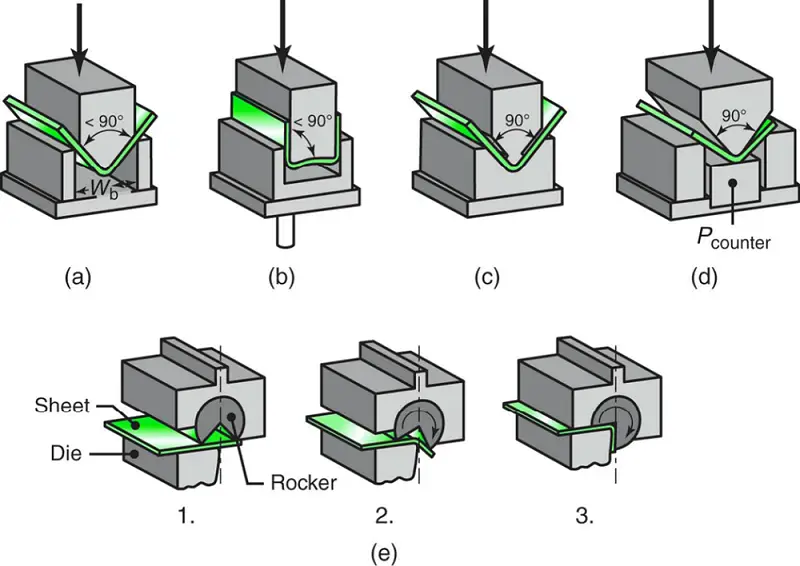

ABBILDUNG 20 Methoden zur Verringerung oder Beseitigung der Rückfederung bei Biegevorgängen.

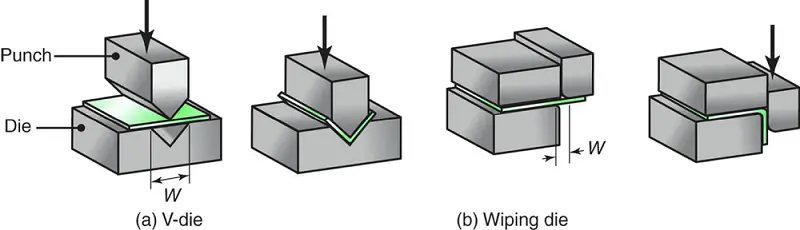

ABBILDUNG 21

Übliche Gesenkbiegeoperationen mit Angabe des Öffnungsmaßes des Gesenks, W, für die Berechnung der Biegekräfte.

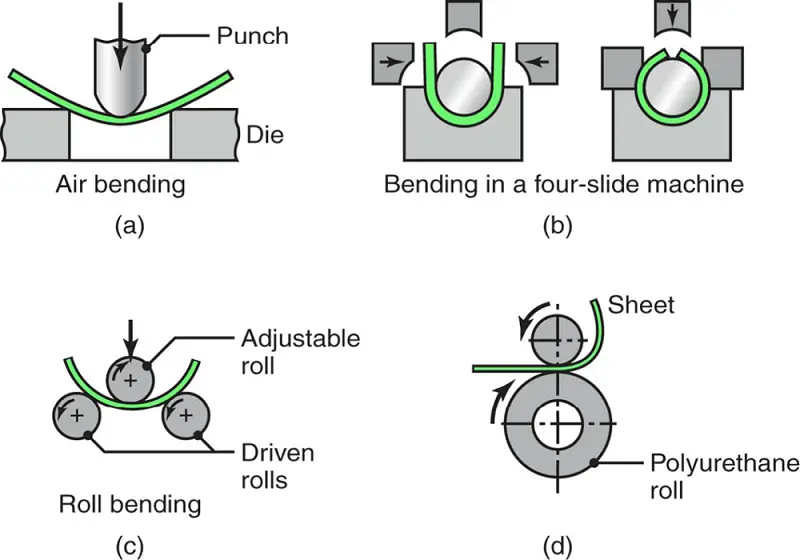

FIGURE 22 Beispiele für verschiedene Biegevorgänge.

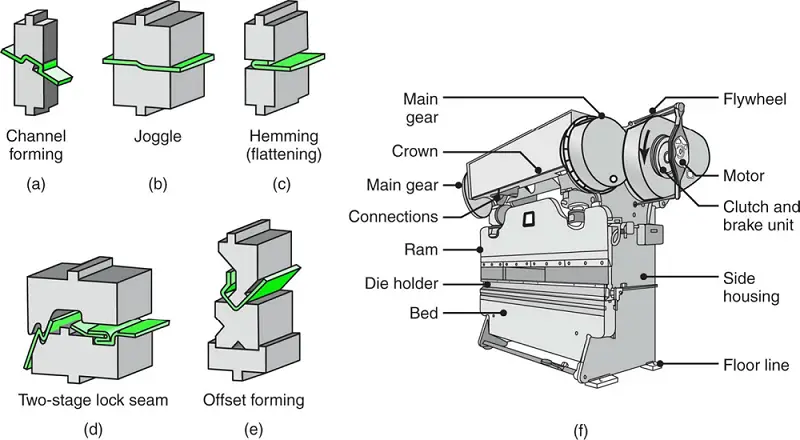

ABBILDUNG 23 (a) bis (e) Schematische Darstellung verschiedener Biegevorgänge in einer Abkantpresse. (f) Schematische Darstellung einer Abkantpresse.

ABBILDUNG 24 (a) Wulstbildung mit einem einzigen Werkzeug. (b) bis (d) Wulstbildung mit zwei Gesenken in einer Abkantpresse.

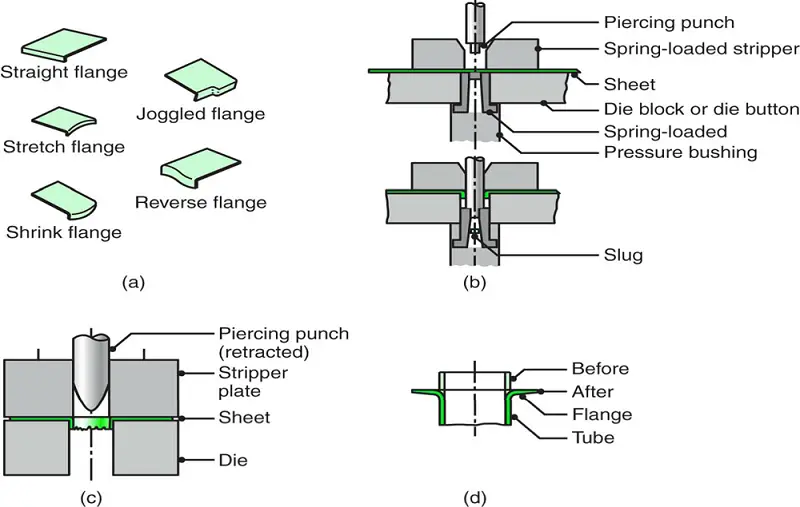

FIGURE 25 Verschiedene Bördelarbeiten.

(a) Flansche auf flachem Blech.

(b) Dimpling.

(c) Das Lochen von Blechen, um einen Flansch zu bilden. Bei diesem Vorgang muss kein Loch vorgestanzt werden, bevor sich der Stempel absenkt. Beachten Sie jedoch die rauen Kanten am Umfang des Flansches.

(d) Das Bördeln eines Rohres.

Beachten Sie die Ausdünnung der Kanten des Flansches.

FIGURE 26

(a) Schematische Darstellung des Walzprofilierverfahrens.

(b) Beispiele für rollgeformte Querschnitte.

ABBILDUNG 27 Methoden zum Biegen von Rohren.

Innenliegende Dorne oder das Füllen der Rohre mit partikelförmigen Materialien wie Sand sind oft notwendig, um ein Zusammenfallen der Rohre beim Biegen zu verhindern.

Rohre können auch mit einer Technik gebogen werden, bei der eine steife, schraubenförmige Zugfeder über das Rohr gestülpt wird. Der Abstand zwischen dem Außendurchmesser des Rohrs und dem Innendurchmesser der Feder ist gering, so dass das Rohr nicht knicken kann und die Biegung gleichmäßig ist.

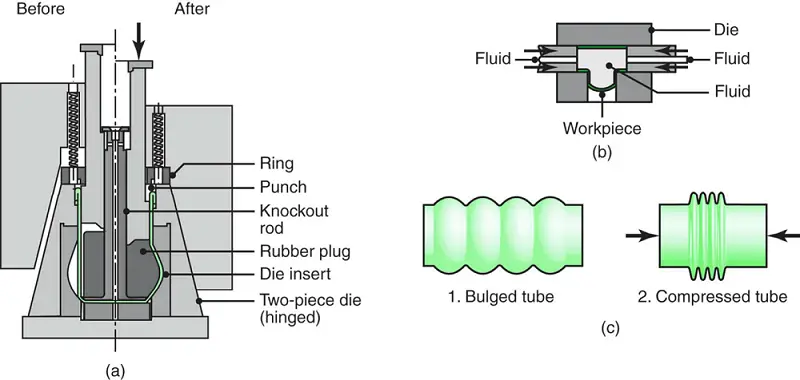

ABBILDUNG 28

(a) Das Ausbauchen eines rohrförmigen Teils mit einem flexiblen Stopfen. Mit dieser Methode können Wasserkrüge hergestellt werden.

(b) Herstellung von Armaturen für die Sanitärtechnik durch Aufweiten von Rohrrohlingen unter Innendruck. Der Boden des Stücks wird dann ausgestanzt, um ein "T" zu erzeugen.

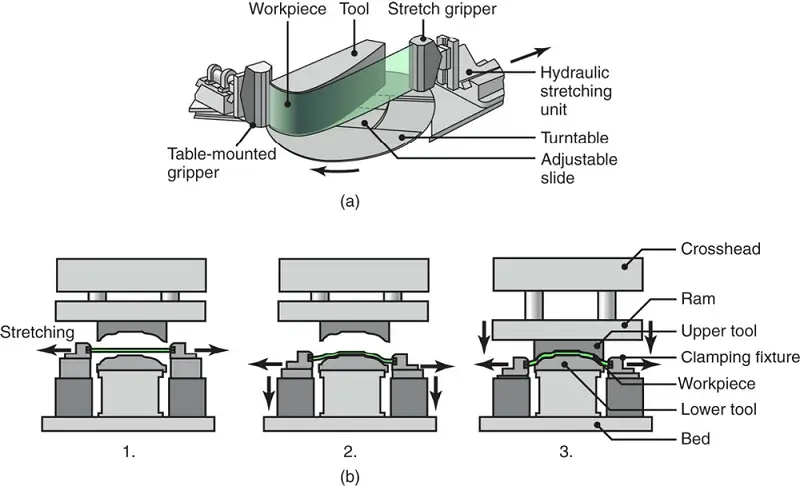

ABBILDUNG 29 Schematische Darstellung eines Streckziehverfahrens. Mit diesem Verfahren können Aluminiumhäute für Flugzeuge hergestellt werden.

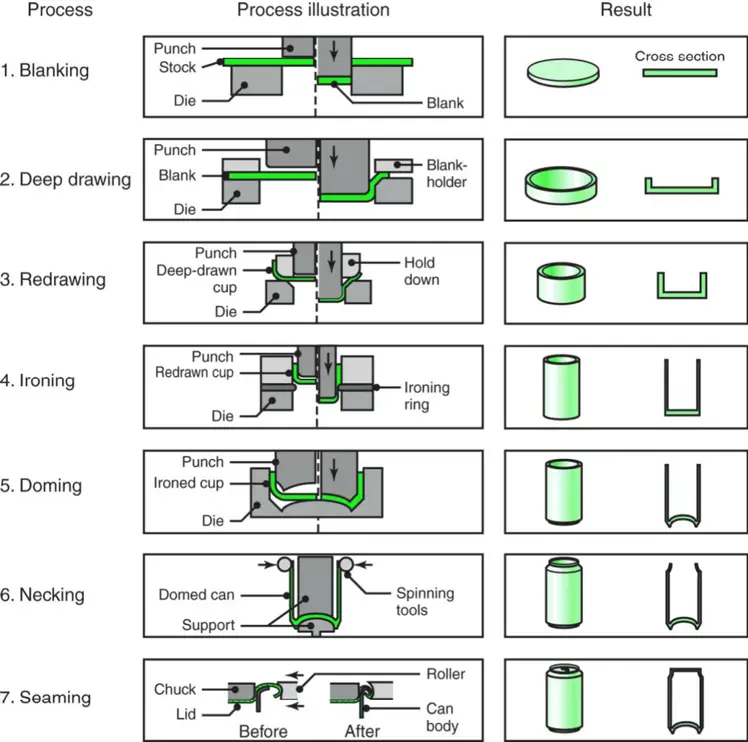

ABBILDUNG 30 Die Metallumformungsprozesse bei der Herstellung einer zweiteiligen Aluminiumgetränkedose.

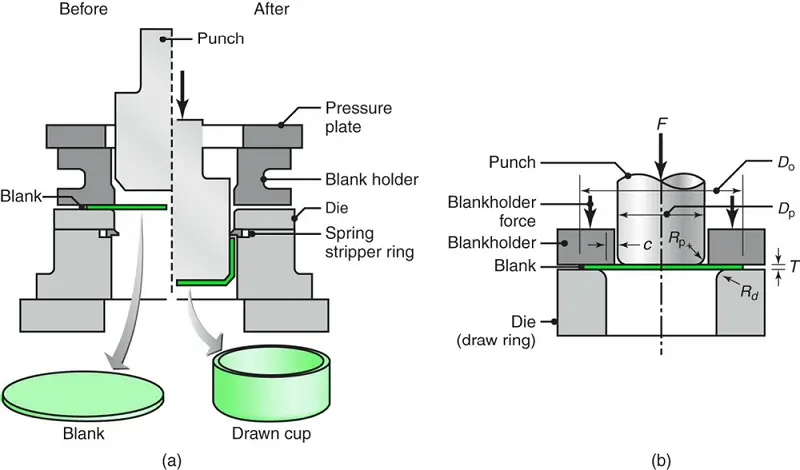

FIGURE 31

(a) Schematische Darstellung des Tiefziehverfahrens auf einem kreisförmigen Feinblech leer. Der Abstreifring erleichtert die Entnahme des geformten Napfes aus dem Stempel.

(b) Prozessvariablen beim Tiefziehen. Mit Ausnahme der Stanzkraft, Fsind alle in der Abbildung angegebenen Parameter unabhängige Variablen.

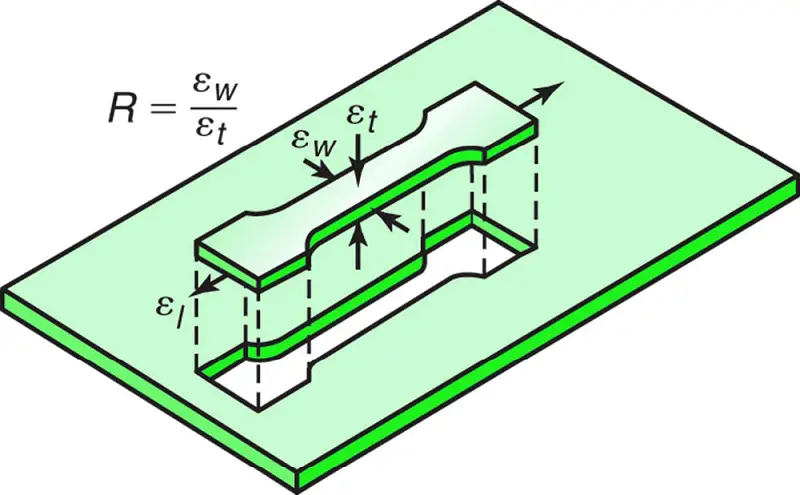

FIGURE 32

Dehnungen an einer Zugprobe, die aus einem Stück Blech entnommen wurde. Diese Dehnungen werden zur Bestimmung der normalen und flächigen Anisotropie des Blechs verwendet.

TABELLE 4 Typische Bereiche der durchschnittlichen normalen Anisotropie, Ravg für verschiedene Bleche

| Zink-Legierungen | 0.4-0.6 |

|---|---|

| Warmgewalzter Stahl | 0.8-1.0 |

| Kaltgewalzter, berandeter Stahl | 1.0-1.4 |

| Kaltgewalzter, aluminiumberuhigter Stahl | 1.4-1.8 |

| Aluminium-Legierungen | 0.6-0.8 |

| Kupfer und Messing | 0.6-0.9 |

| Titan-Legierungen (α) | 3.0-5.0 |

| Rostfreie Stähle | 0.9-1.2 |

| Hochfeste, niedrig legierte Stähle | 0.9-1.2 |

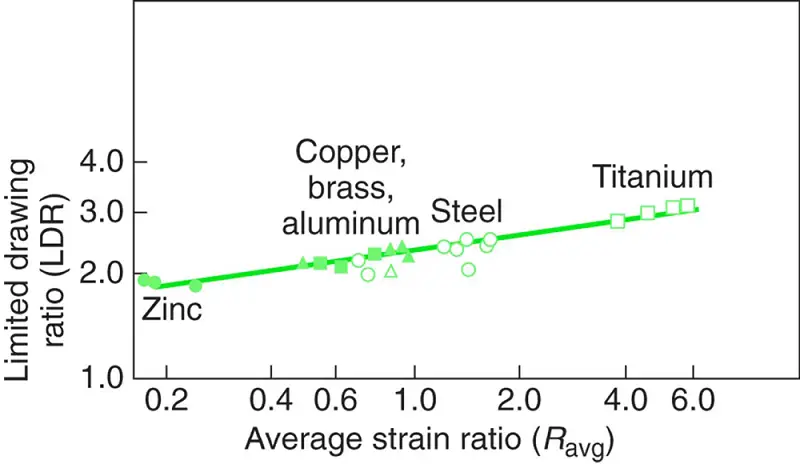

ABBILDUNG 33

Die Beziehung zwischen der durchschnittlichen Normalanisotropie und dem Grenzziehverhältnis für verschiedene Bleche.

FIGURE 34

Ohrenbildung in einem gezogenen Stahltopf, verursacht durch die flächige Anisotropie des Blechs.

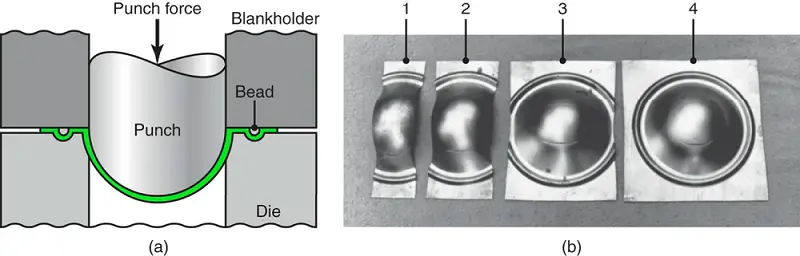

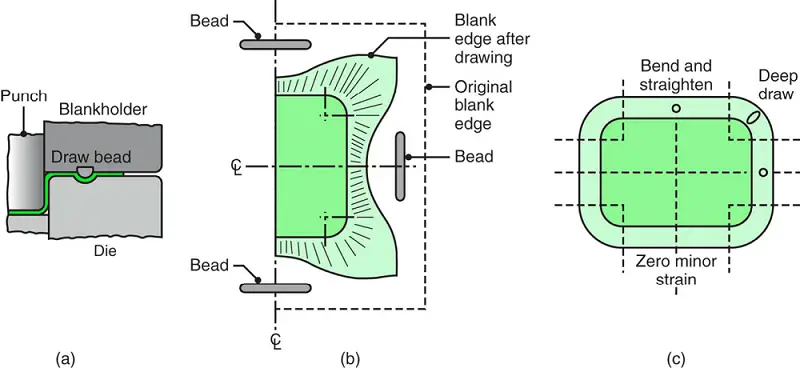

ABBILDUNG 35

(a) Schematische Darstellung einer Ziehperle.

(b) Metallfluss beim Ziehen eines kastenförmigen Teils unter Verwendung von Perlen zur Steuerung der Materialbewegung.

(c) Verformung von Kreisgittern im Flansch beim Tiefziehen.

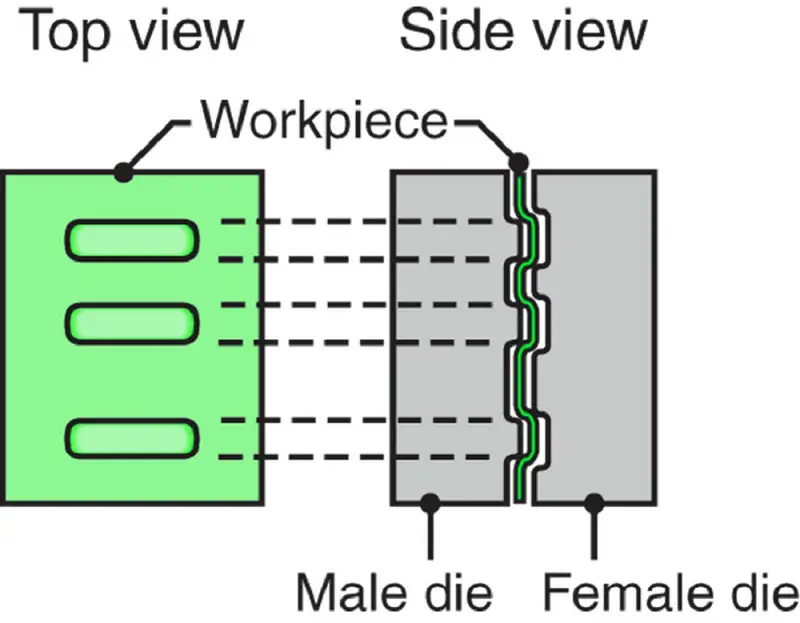

FIGURE 36

Ein Prägeverfahren mit zwei Stempeln. Mit diesem Verfahren können Buchstaben, Zahlen und Motive auf Blechteile geprägt werden.

FIGURE 37

(a) Aluminium-Getränkedosen. Man beachte die hervorragende Oberflächenbeschaffenheit.

(b) Detail des Dosendeckels, das die integrierte Niete und die eingekerbten Kanten für den Pop-Top zeigt.

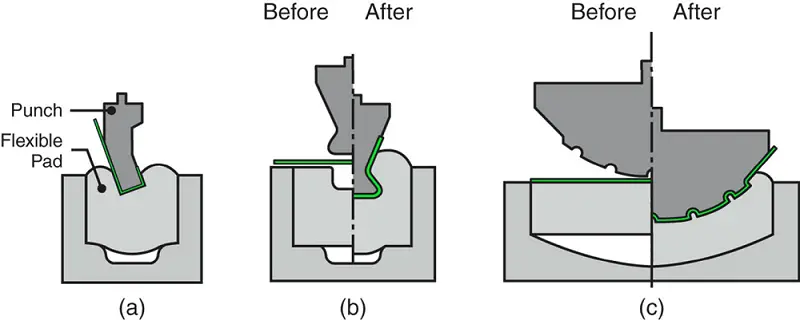

ABBILDUNG 38

Beispiele für das Biegen und Prägen von Blechen mit einem Metallstempel und einem als Matrize dienenden flexiblen Kissen.

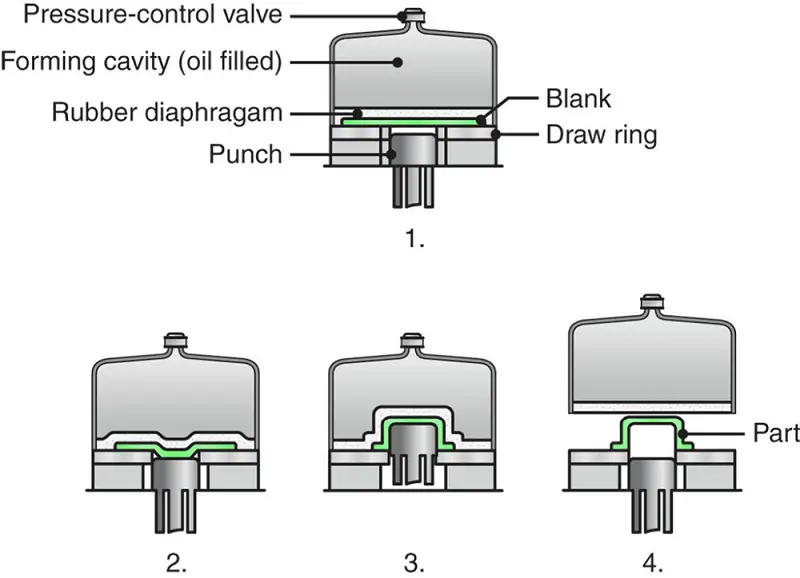

ABBILDUNG 39

Das Hydroforming-Verfahren (oder Fluidforming). Beachten Sie, dass im Gegensatz zum normalen Tiefziehverfahren der Druck im Dom die Napfwände gegen den Stempel drückt. Der Napf bewegt sich mit dem Stempel; auf diese Weise wird die Tiefziehfähigkeit verbessert.

ABBILDUNG 40

(a) Schematische Darstellung des Rohr-Hydroforming-Verfahrens.

(b) Beispiel für Rohr-Hydroformteile. Auspuff- und Strukturbauteile für Kraftfahrzeuge, Fahrradrahmen und hydraulisch und pneumatisch Formstücke werden durch Innenhochdruckumformung von Rohren hergestellt.

FIGURE 41

Hydrogeformter Kühlerverschluss für Kraftfahrzeuge.

ABBILDUNG 42

Abfolge der Arbeitsgänge bei der Herstellung eines rohrhydrogeformten Bauteils:

(1) Rohr, wie auf Länge geschnitten;

(2) nach dem Biegen;

(3) nach der Innenhochdruckumformung.

ABBILDUNG 43

Schematische Darstellung der Aufweitung eines Rohrs auf einen gewünschten Querschnitt durch (a) konventionelles Innenhochdruckumformen und (b) Druckfolge-Innenhochdruckumformen.

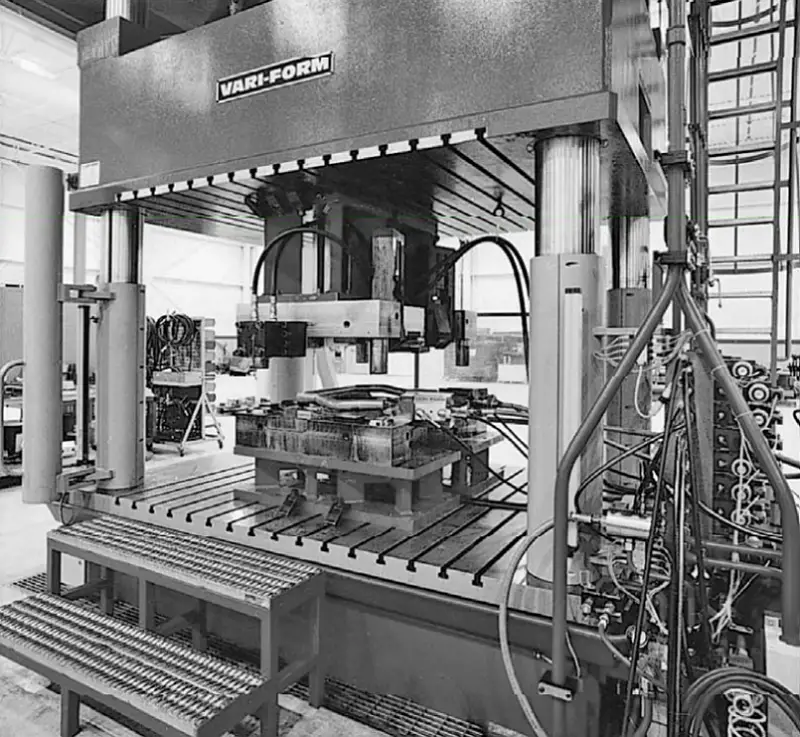

FIGURE 44

Blick auf die Rohr-Hydroformpresse, mit gebogenem Rohr in der Presse Umformwerkzeug.

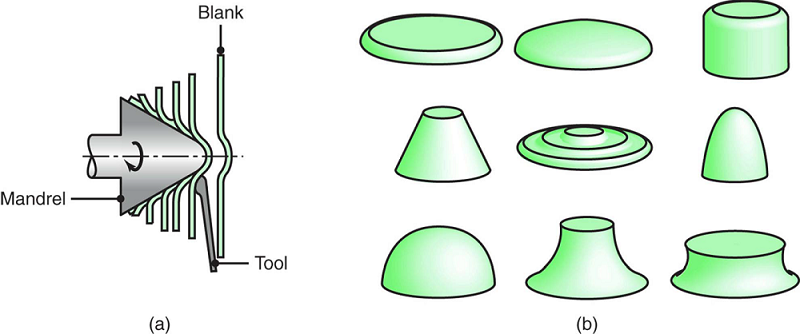

ABBILDUNG 45

(a) Schematische Darstellung des konventionellen Spinnverfahren.

(b) Arten von Teilen, die konventionell gesponnen werden. Alle Teile sind achsensymmetrisch.

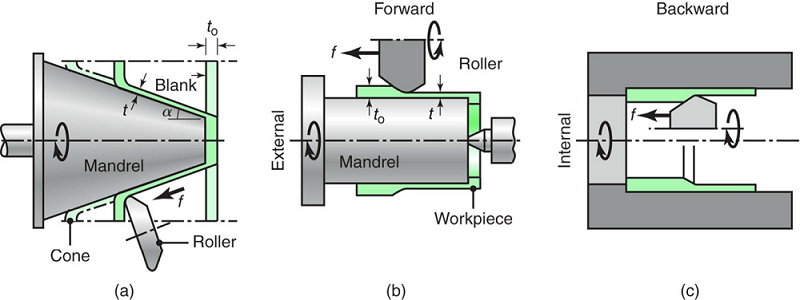

FIGURE 46

(a) Schematische Darstellung des Scherendrückverfahrens zur Herstellung konischer Teile. Der Dorn kann so geformt werden, dass gekrümmte Teile gesponnen werden können. (b) und (c) Schematische Darstellung des Rohrspinnverfahrens.

ABBILDUNG 47

(a) Illustration eines inkrementellen Umformvorgangs. Beachten Sie, dass kein Dorn verwendet wird und dass die endgültige Form des Teils von der Bahn des rotierenden Werkzeugs abhängt.

(b) Ein durch CNC-Inkrementalumformung hergestellter Kfz-Scheinwerferreflektor. Beachten Sie, dass das Teil nicht achsensymmetrisch sein muss.

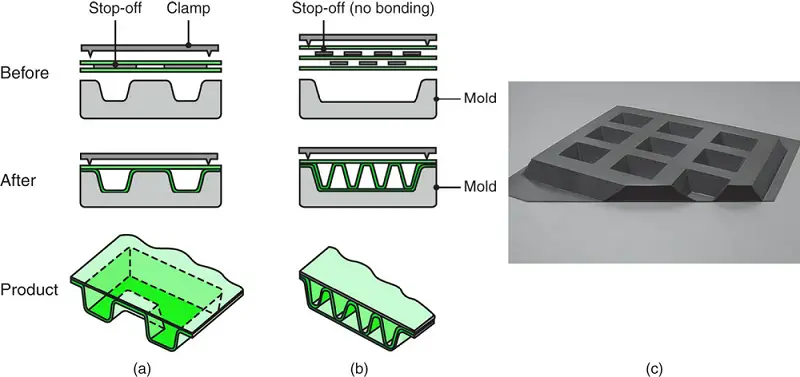

ABBILDUNG 48

Arten von Strukturen, die durch superplastische Verformung und Diffusionsverklebung von Blechen hergestellt werden. Solche Strukturen weisen ein hohes Verhältnis von Steifigkeit zu Gewicht auf.

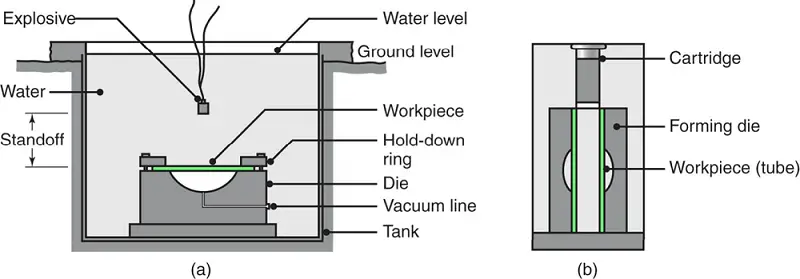

ABBILDUNG 49

(a) Schematische Darstellung des Prozesses der Explosionsentstehung.

(b) Illustration der eingeschränkten Methode der explosiven Ausbeulung von Rohren.

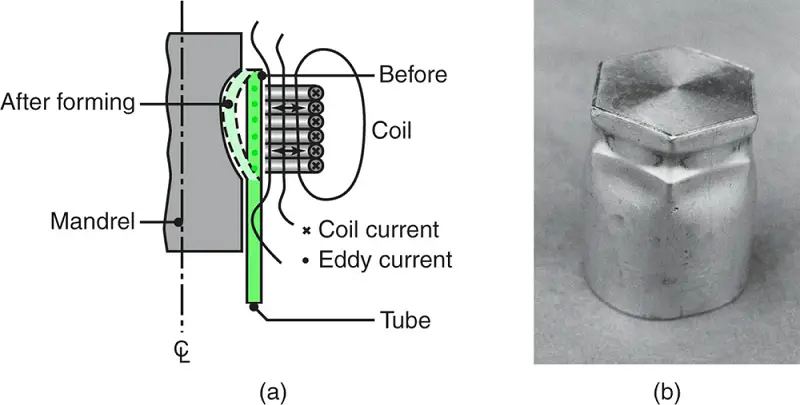

ABBILDUNG 50

(a) Schematische Darstellung des Magnetimpuls-Umformverfahrens, mit dem ein Rohr über einem Stopfen geformt wird.

(b) Aluminiumrohr, das durch das magnetische Impulsformverfahren über einem sechseckigen Stopfen kollabiert ist.

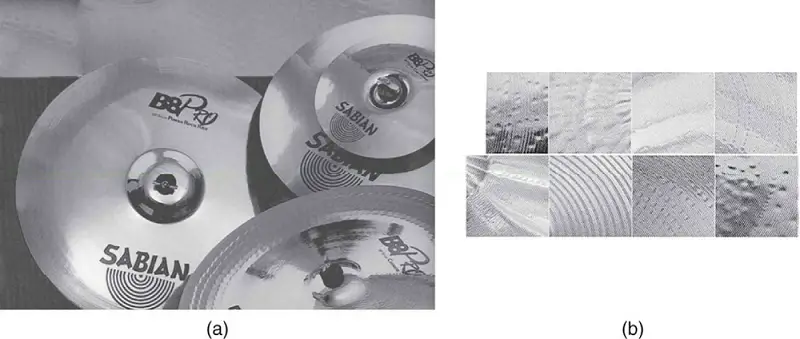

ABBILDUNG 51

(a) Eine Auswahl gängiger Zimbeln.

(b) Detaillierte Ansicht der verschiedenen Oberflächenstrukturen und -bearbeitungen von Becken.

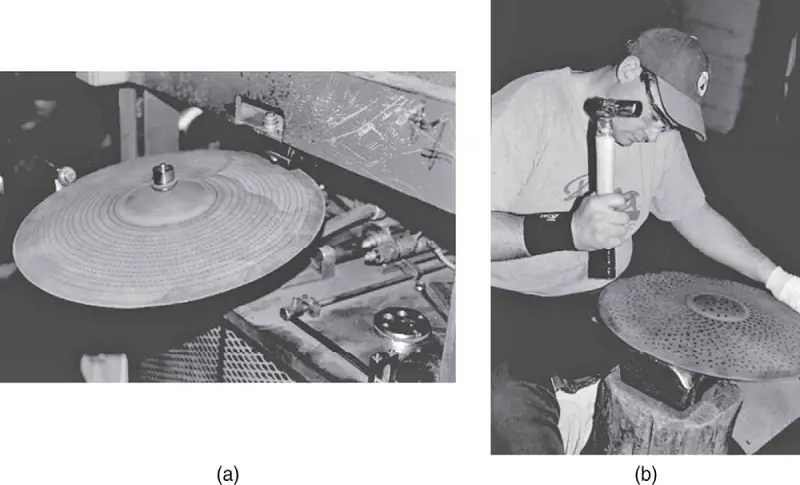

FIGURE 52

Herstellungsablauf für die Produktion von Becken.

ABBILDUNG 53

Hämmern der Becken.

(a) Automatisiertes Hämmern auf einem Hämmern Maschine;

(b) Hämmern von Becken von Hand.

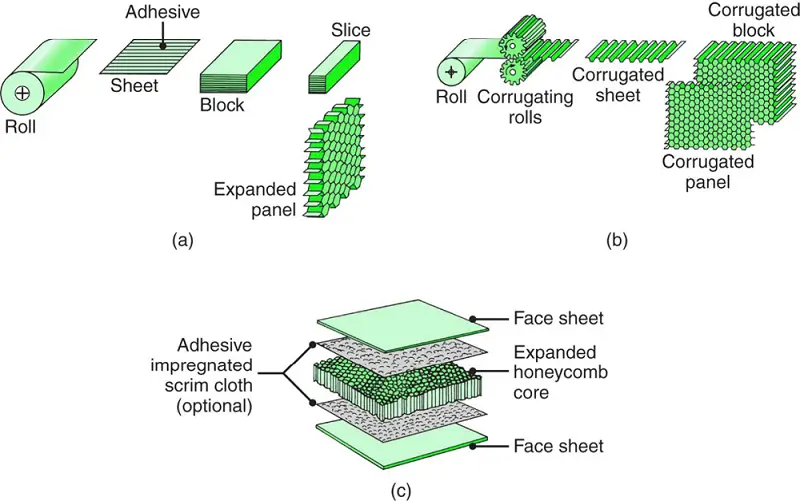

ABBILDUNG 54

Verfahren zur Herstellung von Honigwabenstrukturen:

(a) Expansionsprozess;

(b) Riffelverfahren;

(c) Zusammenfügen einer Wabenstruktur zu einem Laminat.

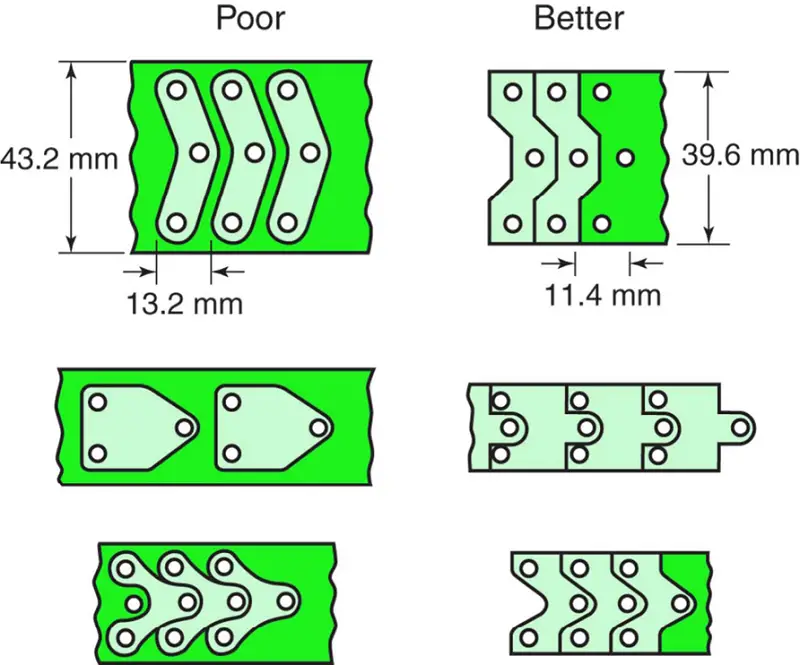

FIGURE 55

Effiziente Verschachtelung von Teilen für eine optimale Materialausnutzung beim Stanzen.

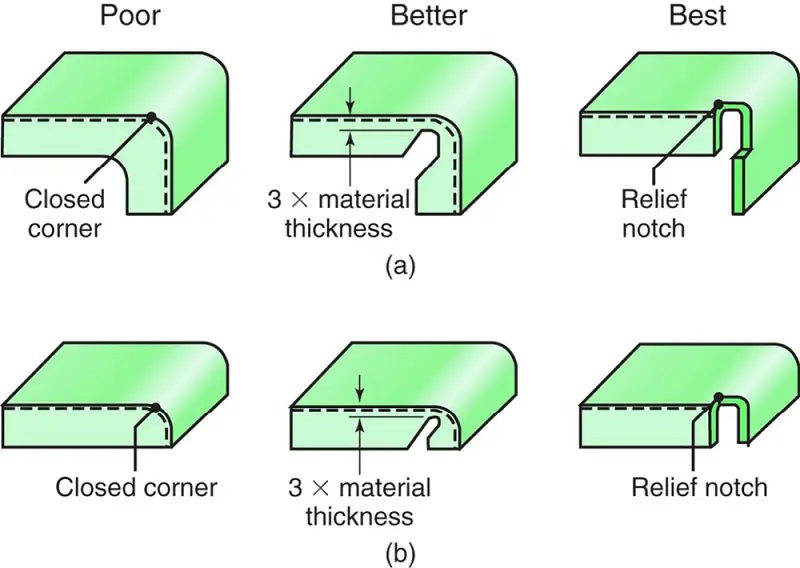

ABBILDUNG 56

Kontrolle des Reißens und Knickens eines Flansches bei einer rechtwinkligen Biegung.

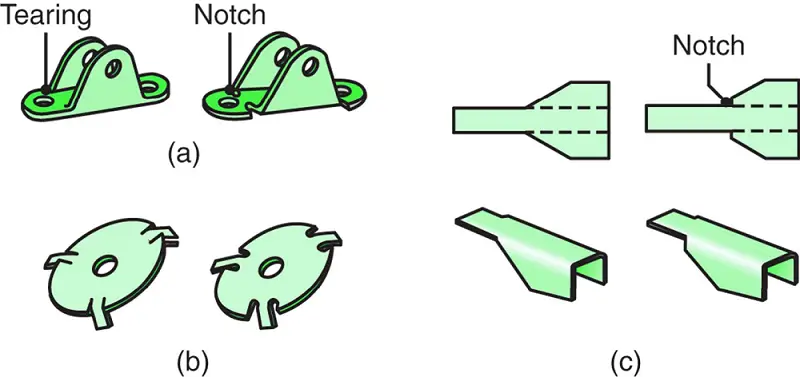

FIGURE 57

Anbringen von Kerben zur Vermeidung von Rissen und Faltenbildung bei rechtwinkligen Biegevorgängen.

FIGURE 58

Spannungskonzentrationen in der Nähe von Biegungen.

(a) Verwendung eines Halbmondes oder einer Öse für ein Loch in der Nähe einer Biegung.

(b) Verringerung der Schwere der Lasche im Flansch.

FIGURE 59

Anwendung von (a) Rillen oder (b) Prägungen, um beim Biegen einen scharfen Innenradius zu erhalten. Wenn diese Merkmale nicht richtig gestaltet sind, können sie zu Brüchen führen.

ABBILDUNG 60

(a) bis (f) Schematische Darstellungen von Arten von Presse Rahmen für die Blechumformung. Jeder Typ hat seine eigenen Merkmale hinsichtlich Steifigkeit, Kapazität und Zugänglichkeit.

(g) Eine große Stanzpresse.

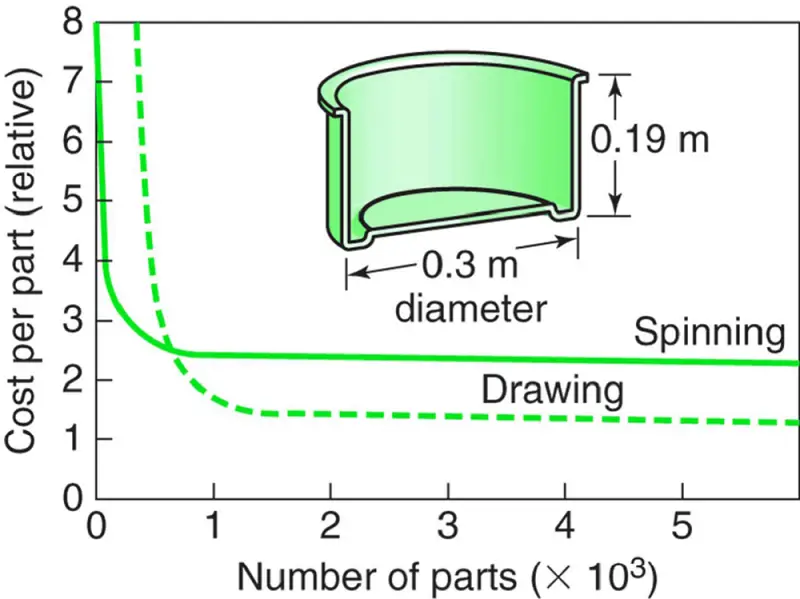

ABBILDUNG 61

Kostenvergleich für die Herstellung eines runden Blechbehälters entweder durch konventionelles Drückwalzen oder durch Tiefziehen.

Beachten Sie, dass bei kleinen Mengen das Schleudern wirtschaftlicher ist.

P.S.: Wir haben für Sie die PDF-Version des Feinblech Formgebungsverfahren können Sie hier herunterladen.