Heb je je ooit afgevraagd hoe de kleinste meting de kwaliteit van een machine kan beïnvloeden? Dit artikel duikt in de fascinerende wereld van mechanische metingen en laat zien hoe precisie in afmetingen, hoeken en vormen zorgt voor een uitstekende productkwaliteit en de productie-efficiëntie verhoogt. Bereid u voor op een verkenning van de cruciale rol die meettechnologie speelt in de moderne productie en hoe deze de concurrentiepositie in de industrie kan verbeteren.

De ontwikkeling van de mechanische industrie wordt weerspiegeld in de modernisering van de meettechnologie, de mogelijkheid om het principe van verwisselbare productie toe te passen en andere aspecten die te maken hebben met geometrische kenmerken van mechanische onderdelen, toleranties en mechanische metingen.

Deze weerspiegelen rechtstreeks de productkwaliteit en het concurrentievermogen van ondernemingen.

Mechanische metingen spelen een belangrijke rol in de mechanische productie en zijn een cruciale factor om productkwaliteit en productie-efficiëntie te garanderen. Het belang van meettechnologie kan op verschillende manieren worden weergegeven:

Controleer het productieproces:

Meettechnologie biedt een controlemethode voor mechanische productie, waardoor deze nauwkeuriger wordt en de kwaliteit van mechanische productie verbetert.

De productkwaliteit verbeteren:

Meettechnologie meet nauwkeurig de geschiktheid van productmaterialen en productietechnologie, waardoor de productkwaliteit verbetert.

Concurrentievermogen verbeteren:

Geavanceerde meettechnologie kan de productie-efficiëntie verhogen, de kosten verlagen en het concurrentievermogen van bedrijven verbeteren.

Intelligente productie realiseren:

Met de voortdurende ontwikkeling van wetenschap en technologie is het meetbereik uitgebreid, van nanometers tot honderden meters kunnen worden gemeten.

Procesniveau verbeteren:

Meettechnologie kan controleren of de verwerkte onderdelen voldoen aan de ontwerpafmetingen, of de assemblagenauwkeurigheid voldoet aan de streefwaarde en de stabiliteit en betrouwbaarheid van het productieproces garanderen.

Om tijdens de productie de productkwaliteit te garanderen, de uitwisselbaarheid van onderdelen te garanderen, de verwerkingstechnologie van onderdelen te analyseren en preventieve maatregelen te nemen om de productie van afval te voorkomen, is het noodzakelijk om de afmetingen, hoeken, geometrische vormen en relatieve posities van geometrische elementen te meten en te inspecteren, oppervlakteruwheiden andere technische voorwaarden van de vormstukken en onderdelen.

Meting verwijst naar de vergelijking van de gemeten entiteit met de standaard meeteenheid, waardoor het experimentele proces van de gemeten entiteit wordt bepaald.

Inspectie hoeft alleen te bepalen of het onderdeel gekwalificeerd is zonder specifieke numerieke waarden te meten. Inspectie is de algemene term voor meten en inspecteren.

Geometrische meting verwijst voornamelijk naar de parametrering van oppervlaktegeometrische afmetingen en vormen van diverse mechanische componenten.

De geometrische parameters omvatten de lengtematen, hoekparameters, coördinaat (positie) afmetingen, oppervlakte geometrische vorm en positieparameters, oppervlakteruwheid, enz. Geometrische meting is een belangrijke maatregel om de kwaliteit van mechanische producten te garanderen en een uitwisselbare productie te realiseren.

Geometrische meetobjecten zijn divers en verschillende meetobjecten hebben verschillende gemeten grootheden.

De gemeten grootheden van gaten en assen zijn bijvoorbeeld voornamelijk diameters; de gemeten grootheden van doosonderdelen omvatten lengte, breedte, hoogte en gatafstand, enzovoort; complexe onderdelen hebben complexe gemeten grootheden, zoals helixfouten van schroeven en rolsnijders.

Ongeacht de vorm kunnen de gemeten parameters echter fundamenteel worden ingedeeld in twee types: lengte en hoek, en complexe grootheden kunnen worden beschouwd als combinaties van lengte en hoek.

Het volledige meetproces moet de volgende vier elementen bevatten:

(1) Gemeten object

Vanuit het perspectief van de kenmerken van geometrische grootheden kunnen meetobjecten worden onderverdeeld in lengte, hoek, vormfout, oppervlakteruwheid, enzovoort.

Op basis van de kenmerken van de gemeten onderdelen kunnen ze worden onderverdeeld in vierkante onderdelen, asonderdelen, conische onderdelen, doosonderdelen, nokken, sleutels, draden, tandwielen en diverse gereedschappen.

(2) Meeteenheid

De lengte-eenheden omvatten meters (m), millimeters (mm) en micrometers (μm) en de hoekeenheden omvatten graden (°), minuten (′), seconden (″), radialen (rad) en microradialen (μrad).

(3) Meetmethode

Verwijst naar de som van de methoden, meetapparaten of instrumenten en meetomstandigheden die gebruikt worden om de meettaak uit te voeren.

De basismeetmethoden omvatten directe meting en indirecte meting, absolute meting en relatieve meting, contactmeting en contactloze meting, eenzijdige meting en uitgebreide meting, handmatige meting en automatische meting, procesmeting en eindmeting, actieve meting en passieve meting, enz.

De overeenkomstige meetmethode moet op de meest economische manier worden gekozen op basis van de vereisten van het gemeten object.

(4) Meetnauwkeurigheid

Meetnauwkeurigheid verwijst naar de mate van consistentie tussen het meetresultaat en de werkelijke waarde van het gemeten object.

Het is niet hoe hoger de nauwkeurigheid, hoe beter, maar de meest economische manier moet gekozen worden op basis van de nauwkeurigheidseisen van het gemeten object.

China gebruikt wettelijke meeteenheden gebaseerd op het Internationaal Stelsel van Eenheden.

1. Lengte-eenheden

In de mechanische productie-industrie zijn millimeters (mm) en microns (μm) veelgebruikte eenheden. Millimeters zijn de meest gebruikte meeteenheden in mechanische metingen.

Als je millimeters gebruikt, hoef je alleen de afmetingen aan te geven in de mechanische tekeningen en kun je de eenheden weglaten.

De primaire Engelse meeteenheden voor lengte zijn feet (ft) en inches (in).

2. Eenheden van vlakke hoek

In juridische metingen is de basiseenheid van vlakke hoeken de radiaal (rad). Een radiaal is de vlakke hoek tussen twee stralen van een cirkel die op de omtrek een boog afsnijden die even lang is als de straal.

In de mechanische productie worden vaak graden (°) gebruikt als eenheden voor het meten van vlakke hoeken.

1° = π/180 (rad)

| Naam en symbool van eenheid | Eenheidsconversie | Naam en symbool van eenheid | Eenheidsconversie |

| Lengte m n mijl mijl ft in yd mil - A | 1852m 1609.344m 0.3048m 0.0254m 0.9144m 25.4×10-6m 10-10m 10-15m | (‘) (“) Tijd s min h d | (π/10800)rad (π/648000)rad 60s 3600s 86400s |

| Gebied m2 ha a mijl2 ft2 in2 | 10000m2 100m2 2.58999×106m2 0.0929030m2 6.4516×10-4m2 | Snelheid m/s km/h m/min mijl/u ft/s in/s | 0,514444m/s 0,277778m/s 0,0166667m/s 0,44704m/s 0,3048m/s 0,0254m/s |

| Volume/Capaciteit m3 L,(l) ft3 in3 UKgal USgal | 10-3m3 0.0283168 m3 1.63871×10-5 m3 4,54609 dm3 3.78541 m3 | Versnelling m/s2 ft/s2 Gal Hoeksnelheid rad/s omw/min (°)/min (°)/s | 10-2m/s2 (π/30) rad/s 0,0002rad/s 0,01745rad/s |

Classificatie gebaseerd op het al dan niet rechtstreeks meten van de gemeten parameter.

(1) Directe meting

De gemeten hoeveelheid kan direct worden afgelezen van het afleesapparaat van het meetinstrument.

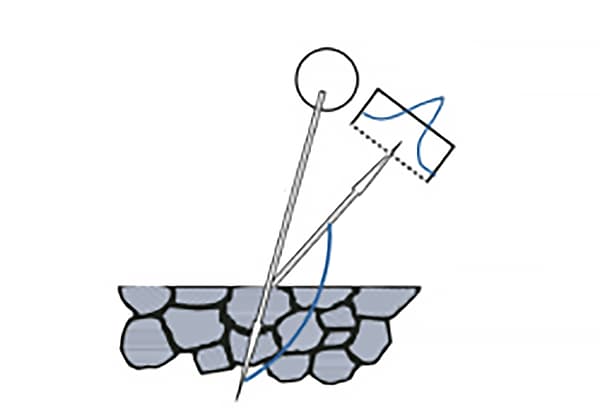

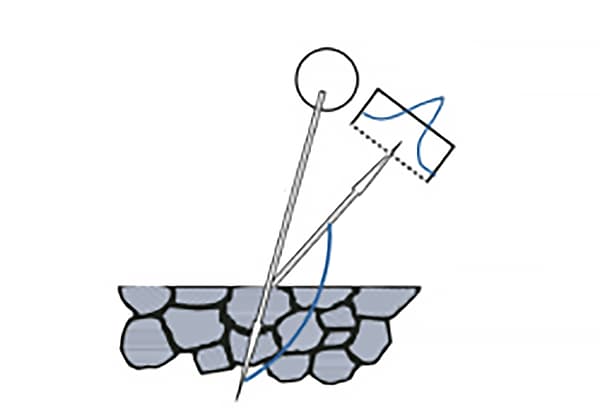

Bijvoorbeeld de koordehoogtemethode gebruiken om de diameter van een cirkel te meten, de asdiameter of opening meten met een schuifmaat of micrometer en hoeken meten met een gradenboog.

(2) Indirecte meting

De gemeten grootheid wordt indirect verkregen (zoals door berekening) op basis van de gemeten grootheid die er een bepaalde relatie mee heeft.

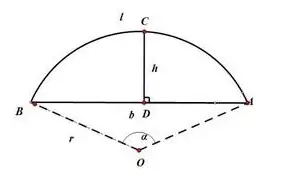

Bijvoorbeeld, de diameter van een cirkel meten door koordelengte S en koordehoogte H te meten om de diameter D van de cirkel te berekenen.

Om meetfouten te beperken, wordt meestal directe meting gebruikt. Indirecte meting kan gebruikt worden als de gemeten grootheid niet gemakkelijk direct gemeten kan worden.

2. Classificatie op basis van of de weergegeven waarde de volledige gemeten hoeveelheid vertegenwoordigt

(1) Absolute meting

De werkelijke waarde van de gemeten grootheid kan direct van het meetinstrument worden afgelezen.

Bij gebruik van de absolute meetmethode moet het meetbereik van het meetinstrument groter zijn dan de grootte van de gemeten grootheid.

(2) Relatieve meting (vergelijkende meting)

Alleen de afwijking van de gemeten hoeveelheid van de standaardhoeveelheid kan direct worden verkregen. Het meetbereik is zeer smal.

Bijvoorbeeld door een meetblok als referentie te gebruiken en lengtematen te meten op een optische meetmachine.

Over het algemeen is de nauwkeurigheid van relatieve metingen hoger dan die van absolute metingen.

3. Classificatie op basis van of de meetkop contact maakt met het gemeten oppervlak tijdens de meting

(1) Contactmeting

Tijdens het meten komt de meetkop van het meetinstrument direct in contact met het gemeten oppervlak en is er een mechanische meetkracht, zoals het meten van afmetingen met een micrometer.

(2) Contactloze meting

Tijdens de meting komt de meetkop van het meetinstrument niet direct in contact met het gemeten oppervlak, maar met het werkstuk via andere media (zoals licht, lucht, enz.), zoals het meten van oppervlakteruwheid met een optische profielmeter.

Contactmetingen kunnen elastische vervorming van de relevante delen van het gemeten oppervlak en het meetinstrument veroorzaken, waardoor de meetnauwkeurigheid wordt beïnvloed, terwijl contactloze metingen een dergelijk effect niet hebben.

4. Classificatie op basis van het aantal gemeten parameters in een enkele meting

(1) Enkelvoudige meting

Elke parameter van het gemeten deel wordt afzonderlijk gemeten.

(2) Uitgebreide meting

Het meet de uitgebreide index die de gerelateerde parameters van het onderdeel weergeeft.

Een uitgebreide meting is over het algemeen efficiënter en betrouwbaarder om de uitwisselbaarheid van onderdelen te garanderen.

Het wordt vaak gebruikt voor de inspectie van afgewerkte onderdelen. Enkelstuksmetingen kunnen de fouten van elke parameter afzonderlijk bepalen en worden over het algemeen gebruikt voor procesanalyse, procesinspectie en voor het meten van specifieke parameters.

Verwerkingsfout

Tijdens het productieproces van bewerkte onderdelen is het moeilijk om de ideale maat, vorm, microgeometrie (oppervlakteruwheid) en relatieve positie van onderdelen te bereiken door de invloed van verschillende factoren, zoals de beperking van de nauwkeurigheid van bewerkingsmachines, fouten in de slijphoek van gereedschap en slechte stijfheid van het processysteem.

Geen enkele bewerkingsmethode kan onderdelen produceren die absoluut nauwkeurig zijn. Zelfs een partij bewerkte onderdelen kan verschillen vertonen door verschillende factoren.

Zelfs onder dezelfde verwerkingsomstandigheden zijn de afmetingen van dezelfde batch werkstukken ook verschillend.

Om aan een bepaalde nauwkeurigheidseis te voldoen, moeten fouten binnen een bepaald bereik worden gehouden. Om aan de eisen van uitwisselbaarheid te voldoen en de geometrische parameters van onderdelen met dezelfde specificaties dicht bij elkaar te brengen, moeten ook verwerkingsfouten worden beheerst.

Verwerkingsfouten uiten zich meestal in verschillende vormen:

(1) Dimensionale fout: De fout in de grootte van het oppervlak van het onderdeel zelf (zoals de diameterfout van een cilindrisch oppervlak) en de fout in de grootte van het oppervlak tussen onderdelen (zoals de afstand tussen gaten).

(2) Vormfout: De mate waarin het werkelijke oppervlak van het onderdeel qua vorm afwijkt van het ideale oppervlak, zoals de cilindriciteitsfout van een cilindrisch oppervlak, de vlakheidsfout van een vlak, enz.

(3) Positiefout: De mate waarin de werkelijke positie van een oppervlak, as of symmetrievlak afwijkt van de ideale positie, zoals de parallelliteitsafwijking en loodrechtheid fout tussen twee oppervlakken.

(4) Kwaliteit van het oppervlak: De microscopische ruwheid met kleine intervallen en kleine pieken en dalen die achterblijft op het oppervlak van een werkstuk na bewerking.

Deze verschillende soorten fouten komen tegelijkertijd voor, waarvan de dimensionale fout de meest fundamentele is. De nauwkeurigheid van een onderdeel verwijst naar de mate van overeenstemming tussen de werkelijke en ideale waarden van geometrische parameters.

Hoe kleiner het verschil tussen de werkelijke en ideale waarden van geometrische parameters, dus hoe kleiner de fout, hoe hoger de bewerkingsnauwkeurigheid.

Daarom wordt de nauwkeurigheid van een onderdeel uitgedrukt door de grootte van de fout. Het is duidelijk dat de concepten "nauwkeurigheid" en "fout" slechts verschillende aandachtspunten zijn bij het evalueren van de geometrische parameters van een onderdeel, maar in wezen hetzelfde zijn.

Meetfout

Het verschil tussen de werkelijke gemeten waarde en de werkelijke waarde van de gemeten meetgrootheid wordt de meetfout genoemd. De meetfout wordt uitgedrukt in absolute fout of relatieve fout.

Absolute fout: De absolute fout δ is het verschil tussen de werkelijke gemeten waarde van de gemeten grootheid en de werkelijke waarde, namelijk:

waarbij X de werkelijke gemeten waarde (gemeten waarde) is, en X0 de werkelijke waarde of overeengekomen werkelijke waarde.

Relatieve fout:

De relatieve fout is de verhouding tussen de absolute waarde van de absolute fout en de werkelijke waarde van de gemeten meetkundige grootheid. Aangezien de werkelijke waarde van de gemeten meetgrootheid niet kan worden verkregen, wordt voor schattingen vaak de gemeten waarde van de gemeten meetgrootheid gebruikt in plaats van de werkelijke waarde, dat wil zeggen:

Er zijn verschillende factoren die bijdragen aan meetfouten, waaronder:

1. Fout van meetgereedschap:

De fout van meetgereedschap verwijst naar de fout die inherent is aan het meetgereedschap zelf, inclusief fouten in het ontwerp, de fabricage en het gebruik van het meetgereedschap.

2. Methodefout:

Methodefout is de fout die wordt veroorzaakt door de onvolmaakte meetmethode (waaronder onnauwkeurige berekeningsformules, onjuiste selectie van de meetmethode, onnauwkeurige installatie en positionering van het werkstuk, enz.

Bij contactmetingen bijvoorbeeld kan de meetkracht van de meetkop vervorming van het gemeten onderdeel en het meetapparaat veroorzaken, wat tot meetfouten leidt.

3. Omgevingsfout:

Omgevingsfouten zijn fouten die worden veroorzaakt doordat de omgeving tijdens het meten niet voldoet aan de standaardmeetomstandigheden, waardoor meetfouten kunnen ontstaan.

Temperatuur, vochtigheid, luchtdruk, verlichting (die parallax veroorzaakt), trillingen, elektromagnetische velden, enz. die niet aan de normen voldoen, kunnen bijvoorbeeld allemaal meetfouten veroorzaken.

Bijvoorbeeld, wanneer het meten van lengte, de voorgeschreven omgeving standaardtemperatuur is 20℃, maar in de werkelijke meting, de temperatuur van het gemeten deel en het meetgereedschap zal afwijkingen van de standaardtemperatuur, en de lineaire uitzettingscoëfficiënt van het materiaal van het gemeten deel en het meetgereedschap is verschillend, die sommige meetfouten zal produceren.

Daarom moet de omgevingstemperatuur redelijk geregeld worden volgens de eisen van de meetnauwkeurigheid om de invloed van temperatuur op de meetnauwkeurigheid te verminderen.

4. Menselijke fouten:

Menselijke fouten zijn fouten veroorzaakt door menselijke factoren, die kunnen leiden tot meetfouten.

Verkeerd gebruik van meetinstrumenten, onnauwkeurige meetuitlijning, aflees- of inschattingsfouten door de persoon die de meting uitvoert, enz. kunnen bijvoorbeeld allemaal meetfouten veroorzaken.

Classificatie van meetfouten:

1. Systematische fout:

(1) Constante systematische fout:

Een constante systematische fout is een meetfout waarvan de absolute waarde en het teken onveranderd blijven als dezelfde grootheid meerdere keren wordt gemeten onder bepaalde meetomstandigheden.

De fout van het standaardblok dat wordt gebruikt om het instrument af te stellen, heeft bijvoorbeeld dezelfde invloed op de meetresultaten van elke meting. Dit type fout kan worden geëlimineerd uit de meetresultaten door een correctiemethode te gebruiken.

(2) Variabele systematische fout:

De absolute waarde en het teken van de fout tijdens het meetproces veranderen volgens een bepaalde regel.

De aanwijsfout die wordt veroorzaakt door de excentrische installatie van de wijzerplaat van een indicator is bijvoorbeeld een periodieke variatie die een sinuswet volgt, en deze meetfout kan worden geëlimineerd met een compensatiemethode.

2. Willekeurige fout:

Willekeurige fout is een meetfout die willekeurig verandert, met onvoorspelbare veranderingen in absolute waarde en teken wanneer dezelfde grootheid onder bepaalde meetomstandigheden meerdere keren wordt gemeten.

Willekeurige fouten worden voornamelijk veroorzaakt door toevallige of onzekere factoren tijdens het meetproces en worden veroorzaakt door vele tijdelijke en oncontroleerbare factoren.

Bij herhaalde metingen volgen de fouten echter statistische wetten.

Daarom worden waarschijnlijkheidsrekening en statistische principes vaak gebruikt om hiermee om te gaan.

In praktische metingen kan dezelfde hoeveelheid meerdere keren gemeten worden om toevallige fouten te verminderen, en het rekenkundig gemiddelde kan als meetresultaat genomen worden.

3. Grove fout:

Bruto fout verwijst naar een meetfout die groter is dan de verwachte meetfout onder bepaalde meetomstandigheden, wat een significante verstoring in het meetresultaat veroorzaakt. De meetwaarde die een grove fout bevat, wordt een uitbijter genoemd.

De oorzaken van grove fouten kunnen subjectief of objectief zijn. Subjectieve oorzaken zijn onder andere afleesfouten veroorzaakt door nalatigheid van de persoon die de meting uitvoert, en objectieve oorzaken zijn onder andere meetfouten veroorzaakt door plotselinge externe trillingen.

Aangezien grove fouten de meetresultaten aanzienlijk vertekenen, moeten ze worden geëlimineerd volgens de criteria voor het identificeren van grove fouten bij het verwerken van meetgegevens.

Er moet op worden gewezen dat het onderscheid tussen systematische fouten en toevallige fouten niet absoluut is en dat ze onder bepaalde omstandigheden in elkaar kunnen overgaan.

Bij metingen is het noodzakelijk om serieuze, zorgvuldige en nauwgezette observaties uit te voeren en grove fouten uit een reeks meetgegevens te verwijderen. Bij foutenanalyse worden vooral systematische fouten en willekeurige fouten geanalyseerd.

Hoewel toevallige fouten niet kunnen worden gecorrigeerd of geëlimineerd, kunnen hun grootte en patronen worden ingeschat met behulp van waarschijnlijkheidstheorie en statistische methoden, en moeten er inspanningen worden gedaan om hun impact te verminderen.

Grove fouten hebben een relatief grote waarde en moeten bij metingen zoveel mogelijk worden vermeden.

Als er al grove fouten zijn opgetreden, moeten deze worden geëlimineerd volgens de criteria voor het identificeren van grove fouten. Het meest gebruikte criterium is het "3σ-criterium", ook bekend als de drie-sigma-regel.

Om de uitwisselbaarheid van onderdelen te garanderen, worden toleranties gebruikt om fouten te beheersen.

Toleranties moeten worden ontworpen volgens standaardvoorschriften en fouten die onvermijdelijk optreden tijdens het bewerken moeten worden gecontroleerd om ervoor te zorgen dat de afgewerkte onderdelen binnen het gespecificeerde tolerantiebereik vallen voor uitwisselbaarheid.

Binnen de premisse van het voldoen aan functionele eisen, moet de tolerantiewaarde zo groot mogelijk worden ingesteld om het beste economische voordeel te behalen.

Fouten ontstaan dus tijdens het fabricageproces, terwijl toleranties worden bepaald door ontwerpers. Als de fout van een onderdeel binnen het tolerantiebereik valt, is het een gekwalificeerd onderdeel. Als de fout echter groter is dan de tolerantie, is het een niet-conform onderdeel.

De selectie van het aantal cijfers in een gemeten resultaat is een veel voorkomend probleem tijdens het meetproces.

Het aantal significante cijfers in het meetresultaat mag niet te veel zijn, waardoor mensen ten onrechte kunnen denken dat de meetnauwkeurigheid hoog is.

Tegelijkertijd mag het niet te weinig zijn, want dat kan leiden tot verlies van nauwkeurigheid. Daarom moet het aantal significante cijfers van het meetresultaat correct worden bepaald op basis van de grootte van de meetfout.

Wanneer bijvoorbeeld de lengte van een voorwerp wordt gemeten met een stalen liniaal met een delingswaarde van 1 mm, en de lengte 123,4 mm aangeeft, waarbij 123 mm direct van de stalen liniaal wordt afgelezen, is dit nauwkeurig.

Het laatste cijfer, 0,4 mm, wordt geschat door het menselijk oog en is onbetrouwbaar of twijfelachtig. De meetgegevens moeten op deze manier worden uitgedrukt, waarbij het laatste cijfer het twijfelachtige cijfer is en de fout in dit cijfer zit.

Wanneer het aantal significante cijfers is bepaald, is het principe voor het bepalen van het laatste significante cijfer als volgt:

(1) Als het eerste significante cijfer na het laatste significante cijfer groter is dan 5, tel dan 1 op bij het laatste significante cijfer, en als het kleiner is dan 5, negeer het dan.

(2) Als het eerste cijfer na het laatste significante cijfer 5 is, moet het laatste significante cijfer worden aangepast naar een even getal (voeg 1 toe als het laatste significante cijfer oneven is, en houd het gelijk als het even is).

Als de significante cijfers bijvoorbeeld tot de derde decimaal worden gereserveerd, zijn de significante cijfers als volgt:

3,14159 - significante cijfers 3,142

(3) Bij optel- en aftrekbewerkingen moet het aantal decimalen dat moet worden gereserveerd het kleinste aantal decimalen van alle getallen zijn, bijvoorbeeld:

60.43 + 12.317 + 5.022 - 77.769 ≈ 77.77

(4) Bij vermenigvuldigingen en delingen moet het aantal significante cijfers het kleinste zijn, bijvoorbeeld:

2352 × 0.211 = 496.272 ≈ 496

0.0222 × 34.5 × 2.01= 1.539459 ≈ 1.54.

(5) Het aantal cijfers in logaritmische bewerkingen moet gelijk zijn aan het aantal effectieve cijfers in het reële getal.

(6) Bij exponentberekeningen moet het aantal significante cijfers in de exponent gelijk zijn aan het aantal significante cijfers in de basis.

(7) Bij vierkantswortelbewerkingen moet het aantal significante cijfers gelijk zijn aan het aantal significante cijfers in de radiaal.

(8) Wanneer wiskundige constanten zoals π en 2 betrokken zijn bij de bewerking, bepaal dan hun significante cijfers volgens de bovenstaande methode. Om de nauwkeurigheid van het uiteindelijke resultaat te garanderen, kunnen deze constanten met 1-2 cijfers worden gekozen.

(9) Voor waarden die de meetnauwkeurigheid weergeven, zoals meetgrensfouten en standaarddeviaties, mogen slechts één of twee significante cijfers worden gebruikt en het laatste cijfer moet overeenkomen met het laatste cijfer van het corresponderende meetresultaat.

Bijvoorbeeld,

34,0234 ± 0,00021 moet worden geschreven als 34,0234 ± 0,0002.

Lengtemeting is een cruciaal aspect van mechanische meetsystemen. Er zijn verschillende methoden om lengte te meten, waaronder:

Kracht en koppel zijn kritieke parameters in mechanische systemen. Enkele veelgebruikte methoden om ze te meten zijn:

Drukmeting is essentieel in vloeistofmechanicatoepassingen. Enkele standaardmethoden om druk te meten zijn:

Temperatuur is een fundamentele parameter in mechanische systemen en beïnvloedt materiaaleigenschappen en prestaties. Gangbare methoden om temperatuur te meten zijn onder andere:

Debietmeting is noodzakelijk voor vloeistofmechanicatoepassingen, bijvoorbeeld in leidingsystemen of procesregeling. Enkele technieken om stroming te meten zijn:

Deze methoden vertegenwoordigen een selectie van de meest gebruikte technieken voor mechanische metingen en bieden een basis voor het begrijpen van de complexiteit en het belang van nauwkeurige metingen in moderne engineeringtoepassingen.

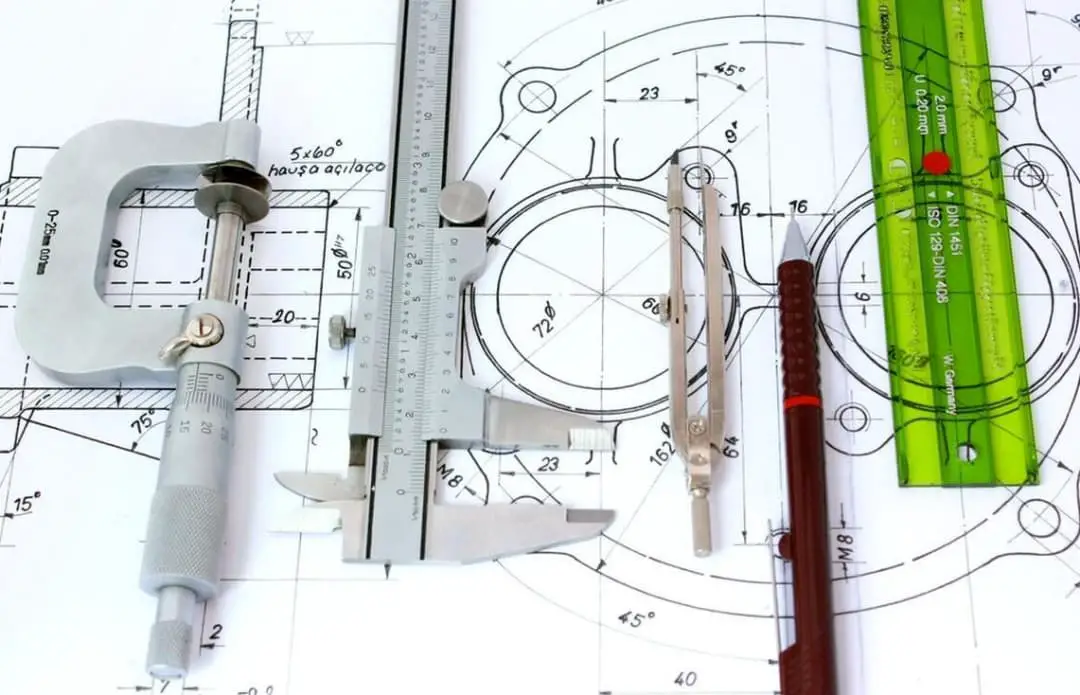

Een aantal essentiële instrumenten voor technische metingen zijn meetlinten, schuifmaten, micrometers, meetklokken, meetklokken, gradenbogen en thermokoppels. Samen bieden deze instrumenten een betrouwbare manier om verschillende mechanische grootheden nauwkeurig te meten.

Metingen spelen een centrale rol in engineering omdat ze ingenieurs in staat stellen om:

Het Internationaal Stelsel van Eenheden (SI) is het meest gebruikte systeem voor het meten van mechanische grootheden. Enkele standaardeenheden zijn:

In de machinebouw worden vaak verschillende soorten metingen gebruikt, zoals lineaire metingen, hoekmetingen en temperatuurmetingen. Andere cruciale meettypes zijn kracht, druk, vloeistofstroming en trillingen. Deze metingen zijn essentieel voor het ontwerpen, produceren en onderhouden van mechanische systemen en componenten.