¿Alguna vez se ha preguntado cómo la medición más pequeña puede influir en la calidad de una máquina? Este artículo se adentra en el fascinante mundo de la medición mecánica y revela cómo la precisión en dimensiones, ángulos y formas garantiza la máxima calidad del producto y aumenta la eficiencia de la producción. Prepárese para explorar el papel crucial que desempeña la tecnología de medición en la fabricación moderna y cómo puede mejorar la competitividad en la industria.

El desarrollo de la industria mecánica se refleja en la modernización de la tecnología de medición, la capacidad de aplicar el principio de producción intercambiable y otros aspectos relacionados con las características geométricas de las piezas mecánicas, los ajustes de tolerancia y la medición mecánica.

Estas reflejan directamente la calidad del producto y la competitividad de las empresas.

La medición mecánica desempeña un papel importante en la fabricación mecánica y es un factor crucial para garantizar la calidad del producto y la eficacia de la producción. La importancia de la tecnología de medición puede reflejarse de varias maneras, entre ellas:

Controlar el proceso de producción:

La tecnología de medición proporciona un método de control para la fabricación mecánica, haciéndola más precisa y mejorando su calidad.

Mejorar la calidad del producto:

La tecnología de medición mide con precisión la idoneidad de los materiales del producto y la tecnología de fabricación, mejorando así la calidad del producto.

Aumentar la competitividad:

La tecnología de medición avanzada puede aumentar la eficiencia de la producción, reducir los costes y mejorar la competitividad de las empresas.

Realice una fabricación inteligente:

Con el continuo desarrollo de la ciencia y la tecnología, el rango de medición se ha ampliado, desde nanómetros hasta varios cientos de metros pueden ser medidos.

Mejorar el nivel de los procesos:

La tecnología de medición puede comprobar si las piezas procesadas se ajustan a las dimensiones de diseño, si la precisión del ensamblaje cumple el valor objetivo y garantizar la estabilidad y fiabilidad del proceso de producción.

En la fabricación, para garantizar la calidad del producto, asegurar la intercambiabilidad de los componentes, analizar la tecnología de procesamiento de las piezas y tomar medidas preventivas para evitar la producción de residuos, es necesario medir e inspeccionar las dimensiones, los ángulos, las formas geométricas y las posiciones relativas de los elementos geométricos, rugosidad superficialy otras condiciones técnicas de las piezas en bruto y los componentes.

Medición se refiere a la comparación de la entidad medida con la unidad de medida estándar, determinando así el proceso experimental de la entidad medida.

Inspección sólo necesita determinar si la pieza está cualificada sin medir valores numéricos específicos. Inspección es el término general para medir e inspeccionar.

Medición geométrica se refiere principalmente a la medición de parámetros de dimensiones geométricas superficiales y formas de diversos componentes mecánicos.

Los parámetros geométricos incluyen las dimensiones de longitud, los parámetros de ángulo, las dimensiones de coordenadas (posición), los parámetros geométricos de forma y posición de la superficie, la rugosidad de la superficie, etc. La medición geométrica es una medida importante para garantizar la calidad de los productos mecánicos y lograr una producción intercambiable.

Los objetos de medición geométrica son diversos, y diferentes objetos de medición tienen diferentes cantidades medidas.

Por ejemplo, las magnitudes medidas de orificios y ejes son principalmente diámetros; las magnitudes medidas de piezas de caja incluyen longitud, anchura, altura y espaciado entre orificios, etc.; las piezas complejas tienen magnitudes medidas complejas, como los errores de hélice de tornillos y fresas de laminación.

Sin embargo, independientemente de la forma, los parámetros medidos pueden clasificarse fundamentalmente en dos tipos: longitud y ángulo, y las magnitudes complejas pueden considerarse combinaciones de longitud y ángulo.

El proceso completo de medición debe incluir los cuatro elementos siguientes:

(1) Objeto medido

Desde la perspectiva de las características de las magnitudes geométricas, los objetos de medición pueden dividirse en longitud, ángulo, error de forma, rugosidad superficial, etc.

A partir de las características de las piezas medidas, pueden dividirse en piezas cuadradas, piezas de eje, piezas cónicas, piezas de caja, levas, chavetas, roscas, engranajes y herramientas diversas.

(2) Unidad de medida

Las unidades de longitud incluyen metros (m), milímetros (mm) y micrómetros (μm), y las unidades de ángulo incluyen grados (°), minutos (′), segundos (″), radianes (rad) y microrradianes (μrad).

(3) Método de medición

Se refiere a la suma de los métodos, herramientas de medición o instrumentos, y las condiciones de medición utilizadas para completar la tarea de medición.

Los métodos básicos de medición incluyen la medición directa y la medición indirecta, la medición absoluta y la medición relativa, la medición por contacto y la medición sin contacto, la medición unilateral y la medición integral, la medición manual y la medición automática, la medición de procesos y la medición final, la medición activa y la medición pasiva, etc.

El método de medición correspondiente debe seleccionarse de la forma más económica en función de los requisitos del objeto medido.

(4) Precisión de la medición

La precisión de la medición se refiere al grado de coherencia entre el resultado de la medición y el valor real del objeto medido.

No es que cuanto mayor sea la precisión, mejor, sino que debe seleccionarse la forma más económica en función de los requisitos de precisión del objeto medido.

China adopta unidades de medida legales basadas en el Sistema Internacional de Unidades.

1. Unidades de longitud

En la industria de fabricación mecánica, los milímetros (mm) y las micras (μm) son unidades de uso común. Los milímetros son las unidades de medida más utilizadas en las mediciones mecánicas.

Cuando se utilizan milímetros, sólo es necesario marcar las cifras de las dimensiones en los dibujos mecánicos y pueden omitirse las unidades.

Las principales unidades de medida inglesas para la longitud son los pies (ft) y las pulgadas (in).

2. Unidades de ángulo plano

En la medición legal, la unidad básica del ángulo plano es el radián (rad). Un radián es el ángulo plano entre dos radios de un círculo que cortan en la circunferencia un arco de longitud igual al radio.

En fabricación mecánica, los grados (°) se utilizan habitualmente como unidades de medida de ángulos planos.

1° = π/180 (rad)

| Nombre y símbolo de la unidad | Conversión de unidades | Nombre y símbolo de la unidad | Conversión de unidades |

| Longitud m n milla milla ft en yd mil - A | 1852m 1609.344m 0.3048m 0.0254m 0.9144m 25.4×10-6m 10-10m 10-15m | (‘) (“) Tiempo s min h d | (π/10800)rad (π/648000)rad 60s 3600s 86400s |

| Zona m2 ha a milla2 ft2 en2 | 10000m2 100m2 2.58999×106m2 0.0929030m2 6.4516×10-4m2 | Velocidad m/s km/h m/min milla/h pies/s en/s | 0,514444 m/s 0,277778m/s 0,0166667m/s 0,44704 m/s 0,3048 m/s 0,0254 m/s |

| Volumen/Capacidad m3 L,(l) ft3 en3 UKgal USgal | 10-3m3 0.0283168 m3 1.63871×10-5 m3 4,54609 dm3 3.78541 m3 | Aceleración m/s2 pies/s2 Gal Velocidad angular rad/s r/min (°)/min (°)/s | 10-2m/s2 (π/30) rad/s 0,0002rad/s 0,01745rad/s |

Clasificación basada en si el parámetro medido se mide directamente o no.

(1) Medición directa

La cantidad medida puede leerse directamente en el dispositivo de lectura del instrumento de medida.

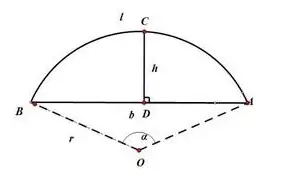

Por ejemplo, utilizando el método de la altura de la cuerda para medir el diámetro de un círculo, midiendo el diámetro del eje o la abertura con un calibre Vernier o un micrómetro, y midiendo el ángulo con un transportador.

(2) Medición indirecta

La magnitud medida se obtiene indirectamente (por ejemplo, mediante cálculo) a partir de la magnitud medida que guarda cierta relación con ella.

Por ejemplo, medir el diámetro de un círculo midiendo la longitud de cuerda S y la altura de cuerda H para calcular el diámetro D del círculo.

Para reducir los errores de medición, se suele utilizar la medición directa. La medición indirecta puede utilizarse cuando la magnitud medida no es fácil de medir directamente.

2. Clasificación basada en si el valor visualizado representa toda la cantidad medida

(1) Medición absoluta

El valor real de la magnitud medida puede leerse directamente en el instrumento de medida.

Cuando se utiliza el método de medición absoluta, el rango de medición del instrumento de medición debe superar el tamaño de la magnitud medida.

(2) Medición relativa (medición comparativa)

Sólo puede obtenerse directamente la desviación de la magnitud medida con respecto a la magnitud patrón. Su rango de medición es muy estrecho.

Por ejemplo, utilizando un bloque de calibre como referencia, midiendo dimensiones de longitud en una máquina de medición óptica.

Por lo general, la precisión de la medición relativa es mayor que la de la medición absoluta.

3. Clasificación basada en si el cabezal de medición entra en contacto con la superficie medida durante la medición

(1) Medición por contacto

Durante la medición, el cabezal de medición del instrumento de medición entra en contacto directo con la superficie medida, y se produce una fuerza de medición mecánica, como la medición de dimensiones con un micrómetro.

(2) Medición sin contacto

Durante la medición, el cabezal de medición del instrumento de medición no entra en contacto directo con la superficie medida, sino que entra en contacto con la pieza de trabajo a través de otros medios (como la luz, el aire, etc.), como en la medición de la rugosidad superficial con un perfilómetro óptico.

La medición por contacto puede causar una deformación elástica de las partes relevantes de la superficie medida y del instrumento de medición, afectando así a la precisión de la medición, mientras que la medición sin contacto no tiene este efecto.

4. Clasificación basada en el número de parámetros medidos en una única medición

(1) Medición de un solo artículo

Cada parámetro de la pieza medida se mide por separado.

(2) Medición exhaustiva

Mide el índice global que refleja los parámetros relacionados de la pieza.

La medición exhaustiva suele ser más eficaz y fiable para garantizar la intercambiabilidad de las piezas.

Suele utilizarse para la inspección de piezas acabadas. La medición de elemento único puede determinar los errores de cada parámetro por separado, y se utiliza generalmente para el análisis de procesos, la inspección de procesos y para medir parámetros especificados.

Error de procesamiento

Durante el proceso de producción de piezas mecanizadas, es difícil alcanzar el estado ideal del tamaño dimensional, la forma, la microgeometría (rugosidad superficial) y la posición relativa de las piezas, debido a la influencia de diversos factores como la limitación de la precisión de la máquina herramienta, los errores en el ángulo de rectificado de la herramienta y la escasa rigidez del sistema de proceso.

Ningún método de mecanizado puede producir piezas absolutamente exactas. Incluso un lote de piezas mecanizadas puede presentar diferencias debidas a diversos factores.

Incluso en las mismas condiciones de procesamiento, las dimensiones del mismo lote de piezas también son diferentes.

Para cumplir un determinado requisito de precisión, los errores deben controlarse dentro de un rango específico. Para cumplir los requisitos de intercambiabilidad y hacer que los parámetros geométricos de las piezas con las mismas especificaciones se aproximen entre sí, también hay que controlar los errores de procesamiento.

La manifestación de errores de procesamiento suele adoptar varias formas:

(1) Error dimensional: El error en el tamaño de la superficie de la propia pieza (como el error de diámetro de una superficie cilíndrica) y el error en el tamaño de la superficie entre piezas (como la distancia entre orificios).

(2) Error de forma: El grado en que la superficie real de la pieza se desvía de la superficie ideal en términos de forma, como el error de cilindricidad de una superficie cilíndrica, el error de planitud de un plano, etc.

(3) Error posicional: El grado en que la posición real de una superficie, eje o plano de simetría se desvía de la posición ideal, como el error de paralelismo y perpendicularidad error entre dos superficies.

(4) Calidad de la superficie: La rugosidad microscópica con pequeños intervalos y diminutos picos y valles que queda en la superficie de una pieza tras su procesamiento.

Estos varios tipos de errores están presentes simultáneamente, entre los cuales el error dimensional es el más básico. La precisión de una pieza se refiere al grado de conformidad entre los valores reales e ideales de los parámetros geométricos.

Cuanto menor sea la diferencia entre los valores reales e ideales de los parámetros geométricos, es decir, cuanto menor sea el error, mayor será la precisión de mecanizado.

Por tanto, la precisión de una pieza se expresa por la magnitud del error. Puede verse que los conceptos de "precisión" y "error" son sólo focos de atención diferentes a la hora de evaluar los parámetros geométricos de una pieza, pero esencialmente iguales.

Error de medición

La diferencia entre el valor real medido y el valor verdadero de la magnitud geométrica medida se denomina error de medición. El error de medición se expresa en error absoluto o error relativo.

Error absoluto: El error absoluto δ es la diferencia entre el valor real medido de la magnitud medida y el valor verdadero, que es:

donde X es el valor medido real (valor medido), y X0 es el valor verdadero o valor verdadero acordado.

Error relativo:

El error relativo es la relación entre el valor absoluto del error absoluto y el valor verdadero de la magnitud geométrica medida. Dado que el valor real de la cantidad geométrica medida no puede obtenerse, a menudo se utiliza el valor medido de la cantidad geométrica medida en lugar del valor real para la estimación, es decir:

Hay varios factores que contribuyen al error de medición, entre ellos:

1. Error de las herramientas de medición:

El error de las herramientas de medición se refiere al error inherente a la propia herramienta de medición, incluidos los errores de diseño, fabricación y uso de la herramienta de medición.

2. Error de método:

El error de método es el error causado por el método de medición imperfecto (incluidas las fórmulas de cálculo inexactas, la selección inadecuada del método de medición, la instalación y el posicionamiento inexactos de la pieza de trabajo, etc.), que puede causar errores de medición.

Por ejemplo, en la medición por contacto, la fuerza de medición del cabezal de medición puede provocar la deformación de la pieza medida y del dispositivo de medición, lo que da lugar a errores de medición.

3. Error medioambiental:

El error ambiental se refiere al error causado por el entorno que no cumple las condiciones de medición estándar durante la medición, lo que puede causar errores de medición.

Por ejemplo, la temperatura, la humedad, la presión atmosférica, la iluminación (que provoca paralaje), las vibraciones, los campos electromagnéticos, etc. que no cumplan las normas pueden provocar errores de medición, entre los que destaca la influencia de la temperatura.

Por ejemplo, al medir la longitud, la temperatura estándar del entorno prescrito es de 20℃, pero en la medición real, la temperatura de la pieza medida y la herramienta de medición producirán desviaciones de la temperatura estándar, y el coeficiente de expansión lineal del material de la pieza medida y la herramienta de medición es diferente, lo que producirá algunos errores de medición.

Por lo tanto, la temperatura ambiente debe controlarse razonablemente de acuerdo con los requisitos de precisión de la medición para reducir la influencia de la temperatura en la precisión de la medición.

4. Error humano:

El error humano se refiere a los errores causados por factores humanos, que pueden dar lugar a errores de medición.

Por ejemplo, un uso incorrecto de los instrumentos de medición, una alineación imprecisa de la medición, un error de lectura o de estimación por parte de la persona que mide, etc., pueden provocar errores de medición.

Clasificación del error de medición:

1. Error sistemático:

(1) Error sistemático constante:

Un error sistemático constante es un error de medición cuyo valor absoluto y signo permanecen invariables cuando la misma cantidad se mide varias veces en determinadas condiciones de medición.

Por ejemplo, el error del bloque patrón utilizado para ajustar el instrumento tiene la misma influencia en los resultados de cada medición. Este tipo de error puede eliminarse de los resultados de medición utilizando un método de corrección.

(2) Error sistemático variable:

El valor absoluto y el signo del error durante el proceso de medición cambian según una regla determinada.

Por ejemplo, el error de indicación causado por la instalación excéntrica de la esfera de un indicador es una variación periódica que sigue una ley sinusoidal, y este error de medición puede eliminarse mediante un método de compensación.

2. Error aleatorio:

El error aleatorio es un error de medición que cambia aleatoriamente, con cambios impredecibles en el valor absoluto y el signo cuando se mide varias veces la misma cantidad en determinadas condiciones de medición.

El error aleatorio se debe principalmente a factores accidentales o inciertos durante el proceso de medición y está causado por muchos factores temporales e incontrolables.

Sin embargo, cuando se realizan mediciones repetidas, los errores siguen leyes estadísticas.

Por ello, se suele recurrir a la teoría de la probabilidad y a principios estadísticos para tratarla.

En las mediciones prácticas, para reducir los errores aleatorios, se puede medir la misma cantidad varias veces y tomar la media aritmética como resultado de la medición.

3. Error grave:

El error bruto se refiere a un error de medición que supera el error de medición esperado en determinadas condiciones de medición, lo que provoca una distorsión significativa en el resultado de la medición. El valor medido que contiene errores groseros se denomina valor atípico.

Las causas de los errores gruesos pueden ser subjetivas u objetivas. Entre las causas subjetivas se incluyen los errores de lectura causados por la negligencia de la persona que mide, y entre las causas objetivas se incluyen los errores de medición causados por vibraciones externas repentinas.

Dado que los errores gruesos distorsionan considerablemente los resultados de las mediciones, deben eliminarse de acuerdo con los criterios de identificación de errores gruesos al procesar los datos de medición.

Hay que señalar que la división entre errores sistemáticos y errores aleatorios no es absoluta, y pueden transformarse el uno en el otro en determinadas condiciones.

En la medición, es necesario realizar observaciones serias, cuidadosas y meticulosas y eliminar los errores gruesos de una serie de datos de medición. En el análisis de errores, se analizan principalmente los errores sistemáticos y los errores aleatorios.

Aunque los errores aleatorios no pueden corregirse ni eliminarse, su tamaño y patrones pueden estimarse utilizando la teoría de la probabilidad y métodos estadísticos, y deben hacerse esfuerzos para reducir su impacto.

Los errores gruesos tienen un valor relativamente grande y deben evitarse en la medida de lo posible en las mediciones.

Si ya se han producido errores manifiestos, deben eliminarse según los criterios de identificación de errores manifiestos. El criterio comúnmente utilizado es el "criterio 3σ", también conocido como regla de los tres sigmas.

Para garantizar la intercambiabilidad de las piezas, se utilizan tolerancias para controlar los errores.

La tolerancia debe diseñarse de acuerdo con las normativas estándar, y los errores que inevitablemente se producen en el mecanizado deben controlarse para garantizar que las piezas acabadas se encuentran dentro del rango de tolerancia especificado para la intercambiabilidad.

Dentro de la premisa de satisfacción de los requisitos funcionales, el valor de tolerancia debe fijarse lo más alto posible para obtener el mejor beneficio económico.

Así, los errores surgen durante el proceso de fabricación, mientras que las tolerancias las determinan los diseñadores. Si el error de una pieza entra dentro del intervalo de tolerancia, se trata de una pieza conforme. Sin embargo, si el error supera el intervalo de tolerancia, se trata de una pieza no conforme.

La selección del número de dígitos de un resultado medido es un problema habitual en el proceso de medición.

El número de dígitos significativos en el resultado de la medición no debe ser demasiado elevado, lo que puede hacer creer erróneamente que la precisión de la medición es alta.

Al mismo tiempo, no debe ser demasiado escaso, lo que puede provocar una pérdida de precisión. Por lo tanto, el número de dígitos significativos del resultado de la medición debe determinarse correctamente, en función del tamaño del error de medición.

Por ejemplo, al medir la longitud de un objeto con una regla de acero con un valor de división de 1 mm, y la longitud lee 123,4 mm, donde 123 mm se lee directamente de la regla de acero, y es exacta.

El último dígito, 0,4 mm, es estimado por el ojo humano y es poco fiable o cuestionable. Los datos medidos deben expresarse de este modo, siendo el último dígito el dígito cuestionable, y produciéndose el error en este dígito.

Una vez determinado el número de cifras significativas, el principio para determinar la última cifra significativa es el siguiente:

(1) Si la primera cifra significativa después de la última cifra significativa es mayor que 5, sume 1 a la última cifra significativa, y si es menor que 5, no la tenga en cuenta.

(2) Cuando el primer dígito después de la última cifra significativa es 5, la última cifra significativa debe ajustarse a un número par (añadir 1 cuando la última cifra significativa es impar, y mantenerlo igual cuando es par).

Por ejemplo, si las cifras significativas se reservan hasta el tercer decimal, las cifras significativas son las siguientes:

3,14159 - cifras significativas 3,142

(3) En las operaciones de suma y resta, el número de decimales a reservar debe ser el menor número de decimales entre todos los números, por ejemplo:

60.43 + 12.317 + 5.022 - 77.769 ≈ 77.77

(4) En las operaciones de multiplicación y división, el número de cifras significativas debe ser el menor, por ejemplo:

2352 × 0.211 = 496.272 ≈ 496

0.0222 × 34.5 × 2.01= 1.539459 ≈ 1.54.

(5) El número de cifras en las operaciones logarítmicas debe ser igual al número de dígitos efectivos del número real.

(6) En las operaciones de exponenciación, el número de cifras significativas del exponente debe ser igual al número de cifras significativas de la base.

(7) En las operaciones de raíz cuadrada, el número de cifras significativas debe ser el mismo que el número de cifras significativas del radicando.

(8) Cuando en la operación intervienen constantes matemáticas como π y 2, determine sus dígitos significativos según el método anterior. Para garantizar la precisión del resultado final de la operación, estas constantes pueden seleccionarse adecuadamente en 1-2 dígitos.

(9) Para los valores que representan la precisión de la medición, como los errores límite de medición y las desviaciones típicas, sólo deben tomarse una o dos cifras significativas, y el último dígito debe coincidir con el último dígito del resultado de medición correspondiente.

Por ejemplo,

34,0234 ± 0,00021 debe escribirse 34,0234 ± 0,0002.

La medición de la longitud es un aspecto crucial de los sistemas de medición mecánica. Existen varios métodos para medir la longitud, entre ellos:

La fuerza y el par son parámetros críticos en los sistemas mecánicos. Algunos métodos habituales para medirlos son:

La medición de la presión es esencial en las aplicaciones de mecánica de fluidos. Algunos métodos estándar para medir la presión son:

La temperatura es un parámetro fundamental en los sistemas mecánicos, que afecta a propiedades del material y el rendimiento. Entre los métodos habituales para medir la temperatura se incluyen:

La medición del caudal es necesaria para aplicaciones de mecánica de fluidos, por ejemplo, en sistemas de tuberías o control de procesos. Algunas técnicas para medir el caudal son:

Estos métodos representan una selección de las técnicas comunes utilizadas para la medición mecánica, proporcionando una base para comprender las complejidades y la importancia de las mediciones precisas en las aplicaciones modernas de ingeniería.

Entre las herramientas esenciales para las mediciones de ingeniería se encuentran las cintas métricas, los calibres vernier, los micrómetros, los relojes comparadores, las escuadras de ingeniero, los transportadores y los termopares. El conjunto de estos instrumentos ofrece una forma fiable de medir con precisión diversas magnitudes mecánicas.

La medición desempeña un papel fundamental en la ingeniería, ya que permite a los ingenieros:

El Sistema Internacional de Unidades (SI) es el sistema más utilizado para medir magnitudes mecánicas. Algunas unidades estándar son:

En ingeniería mecánica se suelen utilizar varios tipos de mediciones, como las lineales, angulares y de temperatura. Otros tipos de medición cruciales son la fuerza, la presión, el flujo de fluidos y la vibración. Estas mediciones son esenciales para diseñar, fabricar y mantener sistemas y componentes mecánicos.