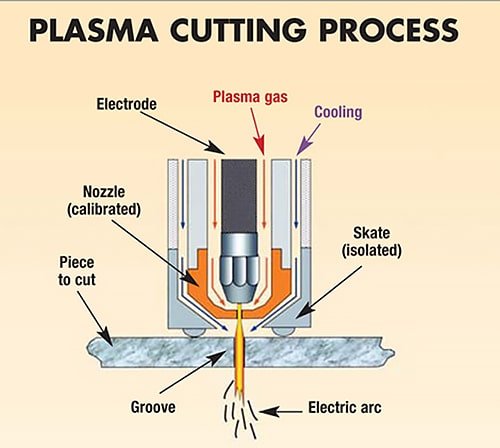

Плазменная резка - это метод обработки, при котором используется тепло высокотемпературной плазменной дуги для частичного или полного расплавления и испарения металла на заготовке. пропилЗатем с помощью импульса высокоскоростной плазмы расплавленный металл удаляется, образуя разрез.

Машина плазменной резки - это оборудование, использующее технологию плазменной резки для обработки металлические материалы.

Плазменная резка - это метод обработки, при котором тепло, выделяемое высокотемпературной плазменной дугой, частично или полностью расплавляет и испаряет металл на пропили использует импульс быстро движущейся плазмы для удаления расплавленного металла и создания разреза. Этот метод особенно эффективен для резки цветных металлов, таких как нержавеющая сталь, алюминий, медь, титани никеля, которые трудно поддаются кислородной резке.

Одним из главных преимуществ плазменной резки является ее скорость, особенно при резке тонких металлические листы. По сравнению с кислородной резкой, плазменная резка может быть в 5-6 раз быстрее при резке обычных листов углеродистой стали. Поверхности реза получаются гладкими и чистыми, с минимальной термической деформацией и небольшой зоной термического влияния.

Станки плазменной резки широко используются в различных отраслях промышленности, таких как автомобилестроение, локомотивостроение, производство сосудов под давлением, химическое машиностроение, атомная промышленность, общее машиностроение, машиностроение, производство стальных конструкций и судостроение.

Развитие технологии плазменной резки значительно повлияло на характеристики резки, качество и скорость плазменной дуги. Выбор рабочего газа (среды, которая проводит и переносит тепло для плазменной дуги, исключая расплавленный металл в разрезе) имеет решающее значение в этом отношении.

Обычные рабочие газы для плазменной дуги включают аргон, водород, азот, кислород, воздух, водяной пар и некоторые смешанные газы.

Выбор плазменного газа

Газ, поступающий в плазменную дугу, называется ионным потоком.

Его основные функции заключаются в следующем:

Учитывая вышеперечисленные эффекты ионных газов, при выборе газов следует учитывать следующие требования:

Некоторые из перечисленных выше требований противоречат друг другу, поэтому основные требования должны выполняться в зависимости от конкретных условий. В настоящее время газы, обычно используемые в плазме дуговая резка К ним относятся азот, аргон, водород и их газовые смеси, причем наиболее часто используется азот.

Азот недорог и легко доступен, а его использование относительно безопасно. Это двухатомный газ, который эндотермичен, когда разлагается при высокой температуре дуги.

N2->2N-1084000дж/моль

При плазменной резке тип используемого рабочего газа может существенно повлиять на характеристики, качество и скорость резки. К распространенным рабочим газам относятся азот, аргон, водород и смешанные газы. Из них наиболее широко используется азот благодаря его низкой стоимости и доступности, а также способности создавать благоприятные условия для резки толстых материалов.

Азот, являясь двухатомным газом, при воздействии высоких температур в плазменной дуге разлагается на ионы азота, выделяя тепло, поглощенное при разложении. Это позволяет плазменной дуге достигать высоких температур в широком диапазоне длин, что делает ее идеальной для резки материалов с высокой теплопроводностью и плохой жидкотекучестью. Чистота азота, используемого в плазменной резке, должна быть не менее 99,5%, чтобы избежать окисления электрода и выгорания сопла.

Аргон - одноатомный газ с низким потенциалом ионизации и стабильным горением дуги, но его высокая стоимость делает его менее практичным вариантом. Добавление водорода к азоту или аргону может улучшить эффект сжатия дуги, что приведет к более узкой и гладкой поверхности реза.

При воздушно-плазменной резке вместо дорогостоящих газов используется сжатый воздух, что делает ее более экономичным вариантом. Скорость резки при высоком токе намного выше, чем при газовая резка, и качество резки также очень хорошее. Для листов углеродистой стали толщиной менее 25 мм скорость резки в 3-5 раз выше, а для тонких листов толщиной 5-10 мм - в 6-8 раз. Воздушно-плазменная резка заменила газовая резка во многих областях применения благодаря своей экономичности и хорошему качеству резки.

Различные параметры процесса плазменно-дуговой резки напрямую влияют на стабильность процесса резки, качество и эффект резки.

Основные характеристики резки следующие:

1) Режущий ток

Наиболее важным параметром скорости резания и резания является процесс резания.

Воздействие:

Поэтому, готовясь к плазменной резке, важно выбрать подходящий ток резки и соответствующее сопло для толщины материала.

При выборе источника питания для плазменной резки важно избегать слишком большого или слишком маленького блока питания.

Выбор слишком большого блока питания - расточительство с точки зрения снижения стоимости, поскольку он не использует весь ток.

С другой стороны, выбор источника питания со слишком малым током в целях экономии также не является идеальным, поскольку он не будет соответствовать требуемым характеристикам резки и может нанести вред самому станку с ЧПУ.

2) Скорость резки

Высокая температура и энергия плазменной дуги определяют скорость резки, которая может быть выбрана в оптимальном диапазоне в соответствии с инструкциями к оборудованию или определена опытным путем. Скорость резки может варьироваться в зависимости от толщины материала, его свойств (например, температуры плавления, теплопроводности, поверхностного натяжения после плавления) и желаемого качества.

При сохранении качества резки скорость резания должна быть увеличена настолько, насколько это возможно, чтобы повысить производительность и уменьшить деформацию и зоны термического влияния. Если скорость резания не соответствует требованиям, возникнет обратный эффект, что приведет к увеличению налипания шлака и снижению качества реза.

Ниже перечислены основные проявления:

При умеренном увеличении скорости резки качество среза может быть улучшено, то есть срез становится немного более узким, поверхность среза более гладкой, а деформация уменьшается.

Если скорость резки слишком высока, линейная энергия резания ниже требуемого значения, и струя в разрезе не может сдуть расплавленный материал. режущий материал сразу, что приводит к большому сопротивлению. Это приводит к тому, что шлак висит на срезе, а качество поверхности среза снижается.

Когда скорость резки слишком низкая, поскольку место резки является анодом плазменной дуги, для поддержания стабильности дуги анодное пятно или анодная область должны найти проводящий ток вблизи шва резки, ближайшего к дуге. В то же время он передает больше тепла радиально к струе, что приводит к расширению разреза. Расплавленный материал с обеих сторон разреза собирается и застывает у нижнего края, что затрудняет его очистку. Кроме того, чрезмерный нагрев и плавление приводят к тому, что верхний край разреза становится закругленным.

На очень низких скоростях широкий рез может даже привести к погасанию дуги. Таким образом, качество резки и скорость неразделимы.

3) Aпостоянное напряжение

Обычно считается, что нормальное выходное напряжение источника питания является напряжением резки для плазменной резки. Плазменный аппарат обычно работает при более высоком напряжении для плазменной дуги, особенно для воздушно-плазменной резки.

При постоянном токе увеличение напряжения повышает энтальпию дуги и способность к резке. Более высокая энтальпия уменьшает диаметр струи и увеличивает скорость потока газа, что приводит к увеличению скорости и качества резки.

Напряжение холостого хода и напряжение столба дуги являются важными факторами при выборе источника питания для плазменной резки. Источник питания должен иметь достаточно высокое напряжение холостого хода, чтобы легко запустить дугу и поддерживать стабильное горение плазменной дуги.

Напряжение холостого хода обычно находится в диапазоне 120-600 В, а напряжение столба дуги обычно составляет половину напряжения холостого хода. Увеличение напряжения столба дуги повышает мощность плазменной дуги, позволяя резать более толстые металлические листы с большей скоростью.

Напряжение столба дуги можно регулировать, изменяя расход газа и увеличивая внутреннюю усадку электрода, но оно не должно превышать 65% от напряжения холостого хода для поддержания стабильности плазменной дуги.

4) Рабочий газ и расход

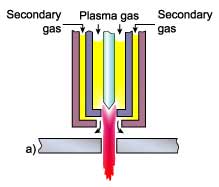

Рабочий газ в плазменной резке включает в себя как режущий газ, так и вспомогательный газ, а для некоторых видов оборудования также требуется газ для запуска дуги.

Подходящий рабочий газ следует выбирать в зависимости от типа разрезаемого материала, его толщины и метода резки.

Режущий газ должен не только формировать плазменную струю, но и эффективно удалять расплавленный металл и окислы из разреза.

Чрезмерный расход газа может отводить слишком много тепла от дуги, что приводит к сокращению длины струи, снижению режущей способности и нестабильности дуги.

Если расход газа слишком мал, плазменная дуга может потерять свою прямолинейностьчто приводит к более мелким разрезам и увеличению образования шлака.

Важно, чтобы скорость резки и расход газа были хорошо согласованы.

Аппарат плазменной резки обычно регулирует расход газа. Давление газа, используемое для резки материала определенной толщины, следует выбирать на основе данных производителя, но в особых случаях может потребоваться определить его с помощью реальных испытаний на резку.

Наиболее часто используемыми рабочими газами являются аргон, азот, кислород, воздух и H35 (смесь аргона и азота).

Аргон маловероятно вступает в реакцию с каким-либо металлом при высоких температурах и создает стабильную плазменную дугу. Используемые сопло и электрод имеют длительный срок службы, но напряжение аргоновой плазменной дуги низкое, с ограниченной энтальпией и способностью к резке. Это приводит к уменьшению толщины реза на 25% по сравнению с воздушная резка.

Кроме того, поверхностное натяжение расплавленного металла выше в среде, защищенной аргоном, примерно на 30% выше, чем в среде азота, что приводит к увеличению количества шлаков. Даже если используется смесь аргона и других газов, существует тенденция к налипанию шлака. Поэтому чистый аргон редко используется для плазменной резки.

Водород обычно используется в качестве вспомогательного газа в сочетании с другими газами. Например, популярный газ H35 (объем водорода 35%, остальное - аргон) является одним из самых эффективных газов в плазменно-дуговой резке, которая во многом обязана своей мощностью водороду.

Водород значительно повышает напряжение на дуге, что приводит к образованию плазменной струи с высокой энтальпией. В сочетании с аргоном режущая способность плазменной струи значительно повышается.

Аргон и водород обычно используются в качестве газа для резки металлических материалов толщиной более 70 мм. Дополнительное сжатие аргонно-водородной плазменной дуги с помощью водяной струи позволяет повысить эффективность резки.

Азот является широко используемым рабочим газом. При работе в условиях повышенного напряжения питания азотная плазменная дуга обладает лучшей стабильностью и более высокой энергией струи по сравнению с аргоном.

При резке материалов с высокой вязкостью жидкого металла, таких как нержавеющая сталь и сплавы на основе никеля, количество шлака на нижней кромке реза минимально.

Азот может использоваться как самостоятельно, так и в сочетании с другими газами. Например, азот или воздух часто используется в качестве рабочего газа при автоматической резке.

Эти два газа стали стандартом для высокоскоростной резки углеродистой стали.

В некоторых случаях азот также используется в качестве исходного газа для кислородно-плазменной дуговой резки.

Кислород может увеличить скорость резки низкоуглеродистой стали.

Использование кислорода для резки позволяет создавать такие фантазийные режимы, как пламенная резка.

Высокотемпературная и высокоэнергетическая плазменная дуга обеспечивает более высокую скорость резки, однако для продления срока службы электрода в процессе дуги необходимо использовать высокотемпературные электроды, устойчивые к окислению, и защиту от ударов.

Воздух состоит примерно из 78% азота по объему, что делает воздушная резка изобретательный метод резки шлака и азота. В воздухе также содержится около 21% кислорода.

Благодаря наличию кислорода резка низкоуглеродистой стали с помощью воздуха также происходит очень быстро. Кроме того, воздух является наиболее экономичным рабочим газом.

Однако, когда воздушная резка При самостоятельном использовании могут возникнуть такие проблемы, как налипание шлака, окисление среза и повышенное содержание азота.

Кроме того, короткий срок службы электрода и сопла влияет на эффективность работы и увеличивает затраты на резку.

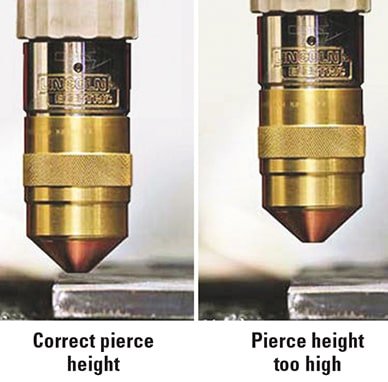

5) Высота сопла

Высота сопла означает расстояние между торцом сопла и поверхностью резания и является компонентом общей длины дуги.

Обычно это расстояние составляет от 4 до 10 мм.

Как и в случае с электродом, для достижения максимальной эффективности плазменно-дуговой резки очень важно поддерживать соответствующую высоту сопла. В противном случае эффективность и качество резки будут снижены или режущая насадка может перегореть.

Поскольку для плазменно-дуговой резки обычно используются источники питания с постоянным током или крутым перепадом внешних характеристик, ток остается относительно неизменным даже при увеличении высоты сопла. Однако это приводит к увеличению длины дуги и соответствующему увеличению напряжения дуги, тем самым повышая мощность дуги. В то же время увеличение длины дуги, подверженной воздействию окружающей среды, приводит к увеличению потерь энергии из столба дуги.

Эти два фактора часто противодействуют друг другу, снижая эффективную энергию резания и режущую способность. На это часто указывает ослабление силы дутья режущей струи, увеличение остаточного шлака в нижней части реза, переплавленный и закругленный верхний край.

Кроме того, диаметр плазменной струи расширяется по мере выхода из сопла, и увеличение высоты сопла приведет к более широкому резу. Поэтому для повышения скорости и качества резки выгодно выбирать наименьшую возможную высоту сопла.

Однако если высота сопла слишком мала, это может привести к появлению двойной дуги.

Благодаря использованию керамического внешнего сопла высота сопла может быть установлена на нулевую отметку, при этом торцевая поверхность сопла непосредственно соприкасается с поверхностью резания, что повышает производительность.

5) Сила дуги

Для осуществления плазменно-дуговой резки под высоким давлением режущие сопла разрабатываются с меньшим диаметром, большей длиной канала и улучшенным охлаждением, что увеличивает ток, проходящий через эффективное сечение сопла, и приводит к увеличению плотности мощности дуги.

Однако это также увеличивает потери мощности дуги. В результате фактическая эффективная энергия для резки оказывается меньше выходной мощности источника питания, а потери обычно составляют от 25% до 50%.

Некоторые методы, такие как плазменно-дуговая резка с водяным сжатием, имеют более высокую скорость потери энергии, что следует учитывать при разработке параметров процесса резки или расчете стоимости резки.

Например, толщина большинства металлических листов, используемых в промышленности, составляет менее 50 мм. Обычная плазменно-дуговая резка в этом диапазоне толщин часто приводит к получению разреза с широким верхом и узким низом, что снижает точность размера разреза и увеличивает объем последующей обработки.

При использовании кислородной и азотной плазменной дуги для резки углеродистой стали, алюминия и нержавеющей стали перпендикулярность торцевой кромки улучшается с увеличением толщины материала в диапазоне от 10 до 25 мм. Однако при толщине пластины менее 1 мм погрешность угла разреза увеличивается с 3 - 4 градусов до 15 - 25 градусов по мере уменьшения толщины пластины.

Считается, что это явление вызвано несбалансированным поступлением тепла от плазменной струи на поверхность реза, то есть выделение энергии плазменной дуги в верхней части реза больше, чем в нижней. Этот энергетический дисбаланс тесно связан с различными параметрами процесса, такими как степень сжатия плазменной дуги, скорость резки и расстояние между соплом и заготовкой.

Увеличение степени сжатия дуги позволяет сделать струю высокотемпературной плазмы более длинной и создать более равномерную высокотемпературную область, а увеличение скорости струи позволяет уменьшить разницу в ширине между верхней и нижней частями разреза.

Однако чрезмерное сжатие обычного сопла часто приводит к образованию двойной дуги, которая не только расходует электрод и сопло, но и снижает качество резки.

Кроме того, слишком высокая скорость резки и слишком большая высота сопла могут привести к увеличению ширины зазора.

6) Усадка электрода

Термин "внутренняя усадка" относится к расстоянию между электродом и торцевой поверхностью режущего сопла. Поддержание надлежащего расстояния обеспечивает хорошее сжатие дуги в режущем сопле, в результате чего образуется плазменная дуга с концентрированной энергией и высокой температурой для эффективной резки.

Если расстояние слишком мало или слишком велико, электрод будет чрезмерно гореть, режущее сопло сгорит, а режущая способность снизится. Типичная внутренняя усадка составляет 8-11 мм.

Выбор электрода и полярности:

Электрод, используемый в плазменно-дуговой резке, должен иметь низкие потери при горении, чтобы обеспечить стабильность процесса резки. Вольфрам, обладающий высокой температурой плавления, все же имеет значительные потери при горении и не может гарантировать стабильность процесса резки.

Добавление небольшого количества элементов с низким потенциалом ионизации, таких как торий, к вольфраму значительно снижает потери при горении торий-вольфрамового электрода. Это происходит потому, что торий-вольфрамовый электрод обладает сильной электронной тепловой эмиссией, в результате чего большая часть энергии на торце электрода уходит в виде электронов, тем самым снижая температуру торца электрода.

Кроме того, торий-вольфрамовый электрод слабо воздействует на кислород, снижая его потери при горении при высокой температуре. Обычно используемый торий-вольфрамовый электрод содержит от 1,5% до 2,5% тория. Однако торий радиоактивен, поэтому в качестве альтернативы широко используются нерадиоактивные церий-вольфрамовые или лантан-вольфрамовые электроды.

В плазменно-дуговой резке обычно используется прямая полярность, при которой торий-вольфрамовый стержень подключается к отрицательному электроду, а заготовка - к положительному. Это улучшает тепловую эмиссию электронов, стабилизирует изоэлектрическое горение дуги и снижает потери при горении электродов.

В дополнение к общей форме методов плазменной резки, производные формы включают плазменную резку с сжатием воды.

Наиболее распространенными методами являются общая плазменная резка и воздушно-плазменная резка.

Общая резка

Общая плазменная резка не требует защитного газа, поскольку рабочий газ и газ для резки выходят из одного сопла. При запуске дуги в качестве ионизирующей среды выбрасывается небольшой поток ионного газа. В процессе резки также выбрасывается поток воздуха для удаления расплавленного металла.

Воздушная резка

Как правило, при воздушно-плазменной резке в качестве ионизирующего газа используется сжатый воздух. Этот метод экономически эффективен и имеет удобный источник газа. Сжатый воздух нагревается, разлагается и ионизируется в дуге, образуя кислород, который затем разрезает металл и вызывает химическую экзотермическую реакцию, ускоряющую скорость резки. Полностью ионизированная воздушная плазма имеет высокую энтальпию, что приводит к большой энергии дуги и высокой скорости резки.

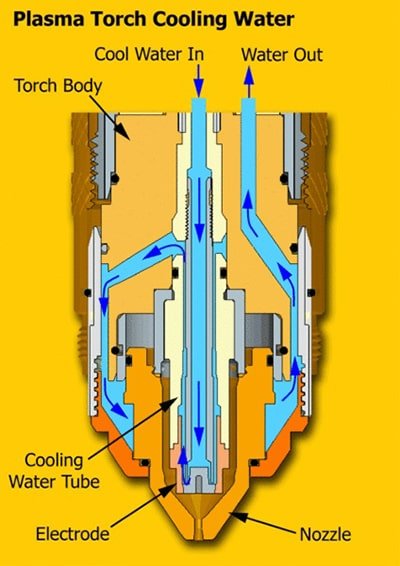

Система плазменной резки состоит в основном из блока подачи газа, блока подачи воды, блока питания и резака. Для резака с водяным охлаждением также требуется блок циркуляции охлаждающей воды.

(1) Блок подачи воздуха

Основным оборудованием устройства подачи воздуха для воздушно-плазменной дуговой резки является воздушный компрессор мощностью более 1,5 кВт, а необходимое давление воздуха находится в пределах 0,3-0,6 МПа. Если требуется другой газ, то после декомпрессии можно использовать баллонный газ.

(2) Источник питания

Для плазменной резки используется источник питания постоянного тока с крутым перепадом или постоянной характеристикой тока. Чтобы обеспечить удовлетворительный эффект запуска и стабилизации дуги, напряжение холостого хода источника питания обычно в два раза превышает напряжение дуги. Типичный источник питания для резки имеет напряжение холостого хода 350-400 В.

(3) Режущий пистолет

Конструкция режущего пистолета зависит от силы тока в нем. Для режущих пистолетов, рассчитанных на ток менее 60 А, обычно используется конструкция с воздушным охлаждением, а для пистолетов, рассчитанных на ток более 60 А, - конструкция с водяным охлаждением. Электрод в режущем пистолете может быть изготовлен из чистого вольфрама, вольфрама с торием, вольфрамового стержня или инкрустированного электрода. Литой вольфрам является предпочтительным материалом для электродов, поскольку он прост в использовании и может резать все типы неметаллические материалы.

Нижняя часть установки плазменной резки должна быть оснащена резервуаром для воды. Во время процесса резки заготовка должна быть погружена в воду, чтобы минимизировать токсичность дыма для здоровья человека.

Во время плазменной резки важно избегать прямого визуального воздействия плазменной дуги. Во избежание ожогов глаз и кожи от интенсивного света дуги следует надевать защитные очки и маску.

При плазменной резке выделяется большое количество токсичных газов, поэтому правильная вентиляция и использование многослойных фильтрующих противопылевых масок очень важны для минимизации воздействия.

Кроме того, во время плазменной резки необходимо надевать защитную одежду, например полотенце, перчатки и чехол для ног, чтобы предотвратить ожоги кожи от искр.

Стоит отметить, что высокочастотное и электромагнитное излучение, генерируемое высокочастотным генератором во время плазменной резки, может оказывать вредное воздействие на организм, и некоторые практикующие в течение длительного времени специалисты сообщали о симптомах бесплодия. Хотя медицинское и промышленное сообщество не пришло к окончательному выводу по этому вопросу, все же рекомендуется принять меры защиты.

Рассматривая возможность приобретения плазмореза, важно учитывать фактор бюджета. Игнорирование бюджета может привести к выбору продукта, превышающего бюджет, даже если он соответствует желаемым характеристикам.

В настоящее время плазморезы делятся на две категории: отечественные и импортные. Отечественные плазморезы имеют три характеристики: низкую, среднюю и высокую, и в целом приемлемы для большинства пользователей.

Импортные плазморезы значительно дороже, их цена в несколько раз, а то и десятков раз выше отечественных аналогов. Расходные материалы, такие как режущие сопла и электроды, также стоят дороже.

Хотя импортные плазморезы обеспечивают лучшие результаты резки по сравнению с отечественными моделями той же спецификации, их высокая стоимость и постоянные расходы могут сделать их неприемлемыми для многих предприятий.

Независимо от типа используемой плазмы, она имеет свой оптимальный диапазон размеров резки. Общеизвестно, что плазма малой мощности лучше всего подходит для резки тонких листов. Однако если мощность плазмы слишком высока, она не подходит для резки тонких листов.

В настоящее время бытовая плазменная резка 40-60А широко используется для режущая сталь Листы толщиной менее 2 мм, а импортная плазма используется изредка, но в ограниченных количествах из-за ее высокой стоимости. Важно отметить, что для стальных листов толщиной менее 2 мм подходят только высокоскоростные настольные станки плазменной резки, а другие модели, такие как портативные и портальные, не подходят.

Если толщина стального листа составляет более 2 мм, это не ограничивает возможности резки на портативных или портальных станках. Для стальных листов толщиной от 2 до 16 мм можно использовать как портативные, так и козловые станки. Однако для толщины 25 мм и более подходят только портальные станки.

Среди специалистов, занимающихся обработкой металлов, широко известно, что плазменная резка является предпочтительным методом для резка нержавеющей стали и других легированных материалов. С другой стороны, пластины из углеродистой стали в основном режутся методом газовой резки. Поэтому при работе с нержавеющей сталью необходимо иметь аппарат плазменной резки. Ее невозможно разрезать методом газовой резки.

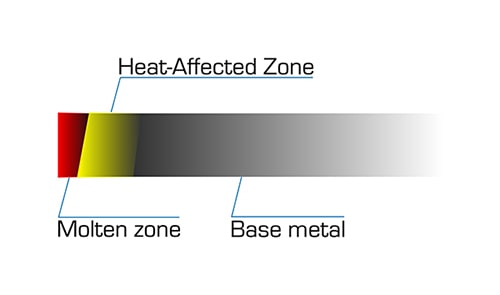

На качество резки в основном влияют такие факторы, как шлак, зона термического влияния, верхняя галтель и угол реза. Среди них плазменная резка превосходит газовую по показателям шлака и зоны термического влияния, так как на кромке деталей, вырезанных плазмой, нет остаточного шлака, а зона термического влияния значительно меньше.

Плазменный процесс предполагает использование высокотемпературного заряженного газа для расплавления металла и сдувания расплавленного материала с поверхности резки. С другой стороны, при пламенной резке для резки используется химическая реакция между кислородом и сталью, в результате которой образуется шлак или отбросы оксида железа.

Благодаря этим различиям в технологии при плазменной резке образуется меньше отложений, а приставшие отложения легче удалить. Эти отложения можно легко удалить без шлифовки или дополнительной обработки, что сокращает время, необходимое для вторичной обработки. Это приводит к повышению производительности, поскольку требуется меньшее количество операций шлифования.

Размер зона термического влияния (HAZ) является критическим фактором при резке металла. Когда металл подвергается воздействию высоких температур, он может изменить свою химическую структуру, в результате чего кромка потемнеет (приобретет цвет отпуска) и деформируется. Если не удалить нагретую кромку, заготовка может оказаться непригодной для вторичной сварки.

Скорость перемещения резака напрямую влияет на размер зоны термического воздействия. Плазменная резка известна своими возможностями быстрой резки, что приводит к уменьшению зоны термического влияния, сокращая время, необходимое для вторичной обработки для удаления нагретой кромки.

Пользователи пламенной резки также могут обратить внимание на цвет огня. В то время как зона термического влияния не видна снаружи, цвет закалки можно увидеть, и он может изменить цвет металла. Как и в случае с зоной термического влияния, быстрая резка плазмой приводит к уменьшению площади цвета огня.

С Плазменная резка с ЧПУ и скорость пробивки в 8,5 раз выше, чем при газовой резке, можно добиться значительного повышения производительности, не говоря уже о времени, сэкономленном на предварительном нагреве и вторичной обработке.

При оценке затрат необходимо различать эксплуатационные затраты и затраты на деталь или на метр. Чтобы определить фактическую стоимость резки детали, важно учитывать различные факторы, такие как эксплуатационные расходы на метр и стоимость одной детали.

Эксплуатационная стоимость одного метра рассчитывается путем деления общей стоимости резки в час на общую длину, которую можно отрезать за один час. Расходы, связанные с резкой, включают в себя расходные материалы, электроэнергию, газ, рабочую силу и расходы на поддержание жизнедеятельности. С другой стороны, стоимость одной детали определяется путем умножения общей длины резки, необходимой для производства детали, на текущую стоимость одного метра.

Поскольку система плазменной резки работает быстрее, она способна изготовить больше деталей за определенное время, что значительно снижает стоимость одной детали. Для ручной резки рекомендуется рассчитать стоимость каждой работы или задания, чтобы точно оценить экономию средств. Стоимость работы можно рассчитать, умножив текущую стоимость часа на общее время, необходимое для выполнения задания.

При пламенной резке необходимо учитывать время на предварительный нагрев и длительное время на вторичную обработку, поскольку они увеличивают общее время, необходимое для выполнения работы.

Снижение стоимости одной детали при использовании плазменной системы напрямую приводит к повышению рентабельности. Каждая деталь, вырезанная с помощью этого метода, может привести к экономии средств, тем самым увеличивая маржу прибыли. Чем больше деталей можно вырезать в час, тем больше будет общий рост прибыли.

Для тех, кто использует пламенную резку, требуется время и практика, чтобы освоить настройку химических параметров пламени и поддерживать химический баланс пламени. С другой стороны, серия Powermax компании Hypertherm работает на сжатом воздухе, что исключает необходимость смешивания или регулирования газов.

Если вы используете механическую плазменную систему с ЧПУ или автоматическую газовую консоль, все параметры будут заранее заданы производителем, и ручная настройка газа не потребуется.

Кроме того, ручная плазменная система Powermax оснащена функцией резки волочением, которая позволяет оператору перемещать резак вдоль металлическая поверхность без необходимости выдерживать определенное расстояние, что очень важно при пламенной резке.

Кроме того, системы плазменной резки более просты в использовании благодаря простым устройствам управления, что облегчает оператору обучение и резку по шаблонам и лекалам, особенно криволинейным. Простота использования обусловлена отсутствием регулировки подачи газа и возможностью резки волочением.

Плазменная система способна резать любой токопроводящий металл, включая нержавеющую сталь, алюминий, медь и латунь, в то время как машина для газовой резки ограничивается резкой низкоуглеродистой стали только за счет химической реакции между кислородом и железом. Плазменная система также универсальна и может использоваться для строгания, разметки и даже резки ржавого, окрашенного или штабелированного металла.

Кроме того, плазменная система способна выполнять резку канавок или стальных сеток, что является сложной задачей для пламенной резки.

Топливо, используемое в газопламенной резке, представляет собой смесь кислорода и газа, при этом наиболее распространенными видами топлива являются ацетилен, пропан, MAPP, пропилен и природный газ. Среди них наиболее широко используется ацетилен, поскольку он дает более высокую температуру пламени и скорость перфорации по сравнению с другими. Однако ацетилен - это нестабильный и легковоспламеняющийся газ, который очень чувствителен к высокому давлению, температуре и даже статическому электричеству. На сайте взрыв ацетилена может нанести ущерб имуществу на десятки тысяч долларов и привести к серьезным травмам находящихся рядом людей.

В отличие от них, некоторые плазменные системы, например серия Powermax компании Hypertherm, работают на сжатом воздухе и не требуют использования горючих газов. Плазменные системы HPR и HSD компании Hypertherm также могут использовать различные газы, включая воздух, кислород и азот, которые более стабильны и не требуют специальной обработки.

Следует отметить, что все виды термической резки производят некоторый запах и шум, но резка воды Машины и системы плазменной резки с ЧПУ позволяют значительно уменьшить запах и шум. И наоборот, пламенная резка не должна выполняться под водой из-за риска взрыва.

(1) Операторы должны носить защитное снаряжение, включая маски, сварочные перчатки, головные уборы, фильтрующие пылезащитные маски и звукоизолирующие наушники. Строго запрещается смотреть прямо на плазменную дугу, не надев защитные очки, а обнаженная кожа не должна соприкасаться с плазменной дугой.

(2) При резке оператор должен стоять с той стороны, с которой дует ветер, так как это может уменьшить площадь, с которой воздух всасывается под стол.

(3) Если во время резки напряжение холостого хода слишком высокое, проверьте электрическое заземление, соединение с землей и изоляцию рукоятки резака. Изолируйте верстак от земли или установите автоматический выключатель холостого хода в системе управления электрооборудованием.

(4) Высокочастотный генератор должен быть оснащен экранирующим щитом. Высокочастотная цепь должна быть отключена сразу после удара высокочастотной дуги.

(5) Использование ториевых и вольфрамовых электродов должно соответствовать статье JGJ33-2001 от 12.7.8.

(6) Персонал, участвующий в операциях по резке, должен носить защитное снаряжение в соответствии с правилами и принимать меры безопасности для предотвращения поражения электрическим током, падения с высоты, отравления газом и пожара.

(7) Электрическая сварка Машины, используемые на участке, должны быть защищены от дождя, влаги и солнца и оснащены противопожарным оборудованием.

(8) При сварке или резке на большой высоте необходимо застегнуть страховочный пояс, принять меры по предотвращению пожара вокруг и под зонами сварки и резки, а также назначить ответственного.

1.Правильная сборка резака

Обеспечьте правильную и тщательную установку резака, чтобы гарантировать правильную посадку всех деталей и надлежащий поток газа и охлаждающего воздуха. Поместите все компоненты на чистый кусок фланели, чтобы предотвратить прилипание к ним грязи.

2.Расходные детали необходимо своевременно заменять, пока они не вышли из строя

Не следует заменять расходные детали после их полного повреждения, поскольку сильно изношенные электроды, сопла и вихревые кольца могут вызвать неконтролируемую плазменную дугу, которая легко может привести к серьезному повреждению резака.

Поэтому при появлении первых признаков снижения качества резки следует незамедлительно проверить расходные детали.

3.Очистите соединительную нить резака

При замене расходных деталей или ежедневном обслуживании и осмотре необходимо следить за чистотой внутренней и внешней резьбы резака. При необходимости соединительные резьбы следует очистить или отремонтировать.

4.Очистите контактную поверхность между электродом и соплом

Во многих резаках контактная поверхность между соплом и электродом представляет собой заряженную контактную поверхность. Если на эти контактные поверхности попадает грязь, резак не может работать должным образом.

5.Проверяйте газ и охлаждающую жидкость каждый день

Ежедневно проверяйте расход и давление газа и охлаждающего воздуха. Если расход недостаточен или имеется утечка, немедленно остановите машину, чтобы устранить неисправность.

6.Избегайте повреждений при столкновении с резаком

Чтобы избежать повреждения резака при столкновении, необходимо правильно запрограммировать его и не допускать выхода системы за рамки. Установка устройства защиты от столкновения может эффективно предотвратить повреждение резака при столкновении.

7.Наиболее распространенные причины повреждения резака

① Столкновение с резаком.

② Разрушительная плазменная дуга из-за повреждения расходных материалов.

③ Разрушительная плазменная дуга, вызванная загрязнением.

④ Разрушительная плазменная дуга, вызванная незакрепленными деталями.

8.Меры предосторожности

① Не смазывайте резак.

② Не злоупотребляйте смазкой для уплотнительных колец.

③ Не распыляйте брызгозащитные химикаты, пока защитный кожух находится на резаке.

④ Не используйте ручной резак в качестве молотка.

1.1 Для снижения энергопотребления и увеличения срока службы сопла и электрода при резке более тонких заготовок следует использовать "низкосортную" резку.

1.2 Если переключатель "Выбор толщины резки" установлен в положение "высококачественная", следует использовать бесконтактный тип резки (за исключением особых случаев), и предпочтительнее использовать резак для резки водой.

1.3 При необходимости замены переключателя "Выбор толщины" необходимо сначала выключить выключатель питания устройства, чтобы предотвратить повреждение деталей.

1.4 Во избежание несчастных случаев при установке, разборке или перемещении хоста необходимо сначала отключить питание.

1.5 Перед установкой и снятием принадлежностей и компонентов на главной машине (таких как резак, заземляющий провод, электрод, сопло, распределитель, нажимной колпачок, защитный кожух и т.д.) выключатель питания главной машины должен быть выключен. Не допускайте многократного и быстрого открытия выключателя резака во избежание повреждения системы дугового разряда или связанных с ней компонентов.

1.6 Когда необходимо начать дуговую резку с середины заготовки, нержавеющая сталь толщиной до 20 мм может быть непосредственно пробита и разрезана.

Метод заключается в следующем:

Установите резак на начальную точку шва резки и расположите ось сопла резака под углом около 75° к плоскости заготовки. Затем включите выключатель резака, чтобы начать прожигание дуги.

Одновременно медленно регулируйте угол между осью сопла и поверхностью заготовки, пока прорезаемая заготовка не станет равной 90°.

После прорезания заготовки ее можно нормально разрезать по направлению режущего шва.

Однако если толщина превышает указанную выше, необходимо просверлить небольшое отверстие (диаметр не ограничен) в начальной точке резки, чтобы начать дуговую резку из маленького отверстия. В противном случае можно легко повредить сопло резака.

1.7 Непрерывная скорость работы главной машины составляет 70% (если переключатель "выбор толщины резки" установлен на низкий уровень, непрерывная работа может быть близка к 100%).

Если время непрерывной работы слишком велико, а температура главного двигателя слишком высока, система температурной защиты автоматически отключится, и он должен быть охлажден в течение 20 минут, прежде чем сможет продолжить работу.

1.8 Если давление сжатого воздуха ниже 0,22 МПа, оборудование немедленно переходит в состояние защитного отключения.

В это время необходимо провести капитальный ремонт системы подачи газа. После устранения неисправностей давление может быть восстановлено до 0,45 МПа.

1.9 Если в трехфазном входном источнике питания отсутствует фаза, главный двигатель не будет работать должным образом, и в некоторых моделях загорится красная лампочка "Индикация потери фазы".

Необходимо устранить неисправность до начала нормальной резки.

1.10 Для машин с водяным охлаждением бак для воды должен быть заполнен водопроводной водой, а вилка водяного насоса должна быть подключена к сети.

1.11 Поверните выключатель питания в положение "пуск". Если горит индикатор "недостаточное давление воздуха", отрегулируйте его до 0,45 МПа, как требуется, после чего индикатор должен погаснуть. Направление вращения вентилятора должно совпадать с направлением знака. Направление вращения водяного насоса водоохладителя также должно соответствовать требованиям, в противном случае загорится индикатор "недостаточное давление воды", и следует отрегулировать фазу входной мощности.

1.12 В зависимости от толщины заготовки поверните переключатель "Выбор толщины резки" в соответствующее положение и выберите подходящий резак. Резак имеет различные характеристики, от малых до больших, в зависимости от диапазона использования. Не превышайте номинальный диапазон тока, иначе он будет поврежден. Поместите резак в начальную точку резки заготовки и нажмите на выключатель резака. Если резак не зажигается в течение одного раза, нажмите выключатель резака еще раз. Дуга зажигается успешно, и начинается резка.

1.13 Через каждые четыре-восемь часов работы (интервал зависит от сухости сжатого воздуха) необходимо ослаблять сливной винт "редуктора давления воздушного фильтра" для слива накопившейся воды, чтобы предотвратить попадание излишней воды в машину или резак и вызвать поломку.

1.14 Когда в системе водяного охлаждения нарушается циркуляция, главный двигатель переходит в состояние защитного отключения. В это время необходимо проверить и устранить неисправность в соответствии с методами, описанными в соответствующих главах. После того как давление воды придет в норму, резак с водяным охлаждением можно продолжать использовать.

1.15 При работе в холодных условиях необходимо учитывать, что при температуре окружающей среды ниже точки замерзания не следует использовать метод водяного охлаждения для резки. В противном случае система охлаждения циркулирующей воды не будет работать должным образом, и резак с водяным охлаждением может быть поврежден.

2.1 После подключения оборудования (пожалуйста, обратите особое внимание на провод защитного заземления), тщательно проверьте его и переходите к следующей операции, если все в порядке.

2.2 Замкните выключатель источника питания, чтобы подать питание на хост. Примечание: входной переменный ток составляет около 65A, который не должен быть слишком маленьким; в противном случае хост не сможет работать должным образом. Убедитесь, что вентилятор в главном двигателе соответствует требованиям; в противном случае отрегулируйте фазу входного питания, пока направление рулевого управления не станет согласованным.

2.3 Установите "выключатель питания" хоста в положение "включено". В это время должен загореться индикатор питания. Однако индикатор "отсутствие фазы" не должен гореть; в противном случае в трехфазном источнике питания наблюдается явление потери фазы, которое необходимо проверить и устранить.

Примечание: если корпус главного двигателя не подключен должным образом к проводу защитного заземления, индикатор потери фазы может показывать неверные результаты.

2.4 Подайте воздух в главный двигатель и установите переключатели "тест газа" и "резка" в положение "тест газа". В это время из сопла резака должен выходить сжатый воздух. После трехминутной проверки красная лампочка "недостаточное давление воздуха" не должна гореть.

Убедитесь, что показания манометра на "редукторе воздушного фильтра" не должны быть ниже 0,42 МПа. В противном случае это указывает на то, что давление источника воздуха составляет менее 0,45 МПа или расход воздуха составляет менее 300 л/мин. Также может быть, что трубопровод подачи воздуха слишком мал, и перепад давления воздуха слишком велик.

Если есть вышеуказанные проблемы, проверьте и устраните их. Кроме того, обратите внимание на то, не нарушен ли баланс "редуктора давления воздушного фильтра". Если да, его следует отрегулировать.

Метод корректировки заключается в следующем:

Поверните ручку по часовой стрелке, чтобы увеличить давление, в противном случае оно уменьшится. Установите значение индикации на манометре на 0,42 МПа. Если подача воздуха в норме, индикатор "недостаточное давление воздуха" погаснет. В это время установите переключатель "резка" и "проверка газа" в положение "резка".

3.1 Ручная бесконтактная резка:

3.1.1 Соприкосните ролик резака с заготовкой и отрегулируйте расстояние между соплом и плоскостью заготовки до 3-5 мм (когда главная машина выполняет резку, установите переключатель "Выбор толщины" на высокий уровень).

3.1.2 Включите выключатель резака, чтобы зажечь плазменную дугу. После прорезания заготовки двигайтесь в направлении резки со средней скоростью. Скорость резки: прорезание - это предпосылка, которая должна быть скорее быстрой, чем медленной. Слишком медленная скорость повлияет на качество надреза и даже приведет к разрыву дуги.

3.1.3 После резки выключите выключатель резака, и плазменная дуга погаснет. В это время начнется выброс сжатого воздуха для охлаждения резака. Через несколько секунд распыление автоматически прекратится. Снимите резак и завершите весь процесс резки.

3.2 Ручная контактная резка:

3.2.1 Если переключатель "Выбор толщины" установлен на низкую передачу, он может использоваться при резке тонкого листа одним станком.

3.2.2 Установите сопло резака в начальную точку разрезаемой заготовки, включите выключатель резака, зажгите плазменную дугу, разрежьте заготовку, а затем равномерно перемещайте ее вдоль направления режущего шва.

3.2.3 После резки откройте и закройте выключатель резака. В это время сжатый воздух все еще выбрасывается. Через несколько секунд распыление автоматически прекратится. Уберите резак и завершите весь процесс резки.

3.3 Автоматическая резка:

3.3.1 Автоматическая резка подходит в основном для резки толстых заготовок. Выберите положение переключателя "Выбор толщины".

3.3.2 После снятия ролика резака, резак прочно соединяется с полуавтоматом, а в прилагаемых аксессуарах имеются соединительные элементы.

3.3.3 Подключите питание полуавтоматического отрезного станка, установите направляющую или радиусный стержень в соответствии с формой заготовки (если используется направляющая для линейной резки, то следует выбрать радиусный стержень, если режется круг или круговая дуга).

3.3.4 Если штекер выключателя резака снят, замените штекер выключателя пульта дистанционного управления (входит в комплект принадлежностей).

3.3.5 Отрегулируйте скорость движения в зависимости от толщины заготовки. Переключатели "назад" и "вперед" на полуавтоматическом станке для резки расположены в направлении резки.

3.3.6 Отрегулируйте расстояние между соплом и заготовкой до 3~8 мм и установите центральное положение сопла на начальную полосу шва резки заготовки.

3.3.7 Включите выключатель дистанционного управления. После раскроя заготовки включите выключатель питания полуавтоматического раскройного станка для резки. На начальном этапе резки следует обратить внимание на шов резки в любой момент времени и отрегулировать соответствующую скорость резки. И обратите внимание на то, нормально ли работают обе машины в любое время.

3.3.8 После резки выключите выключатель дистанционного управления и выключатель питания полуавтоматической машины для резки. На этом весь процесс резки завершен.

3.4 Ручная резка круга:

В зависимости от материала и толщины заготовки выберите режим резки на одном станке или параллельном станке и выберите соответствующий метод резки. Затяните поперечину в отверстии для винта на держателе резака.

Если длины одной заготовки недостаточно, ее можно поочередно соединять с заготовками требуемой радиусной длины. После этого расстояние между наконечником и соплом резака можно регулировать в зависимости от длины радиуса заготовки (учитывайте ширину паза).

После завершения регулировки затяните верхний крепежный винт, чтобы предотвратить ослабление, и ослабьте винт с накаткой на сепараторе.

На этом этапе заготовке можно придать круглую форму.

Как основатель MachineMFG, я посвятил более десяти лет своей карьеры металлообрабатывающей промышленности. Мой обширный опыт позволил мне стать экспертом в области производства листового металла, механической обработки, машиностроения и станков для обработки металлов. Я постоянно думаю, читаю и пишу об этих предметах, постоянно стремясь оставаться на переднем крае своей области. Позвольте моим знаниям и опыту стать преимуществом для вашего бизнеса.