Heb je je ooit afgevraagd hoe ingewikkelde ontwerpen met zoveel precisie op verschillende materialen worden gesneden? Dit artikel onthult de fascinerende wereld van het lasersnijden en verkent de technieken en toepassingen. Aan het eind zul je begrijpen hoe deze technologie alles vormgeeft, van metaal tot textiel, wat een toekomst van eindeloze mogelijkheden belooft.

Lasersnijden, voor het eerst geïntroduceerd in de jaren 1970, heeft een revolutie teweeggebracht in de moderne industriële productie. Deze veelzijdige technologie wordt nu op grote schaal gebruikt voor het nauwkeurig snijden van diverse materialen, waaronder plaatmetaal, kunststof, glas, keramiek, halfgeleiders, textiel, hout en papier. Het vermogen om zuiver en nauwkeurig te snijden met minimale materiaalverspilling heeft het een onmisbaar gereedschap gemaakt in verschillende productiesectoren.

In de komende jaren zal lasersnijden aanzienlijk groeien, vooral in toepassingen voor precisiebewerking en microbewerking. Deze expansie wordt gedreven door de vooruitgang in lasertechnologie, zoals verbeterde straalkwaliteit, hogere vermogens en verbeterde regelsystemen. Dankzij deze ontwikkelingen kunnen fabrikanten ongekende niveaus van nauwkeurigheid en efficiëntie bereiken bij complexe snijbewerkingen.

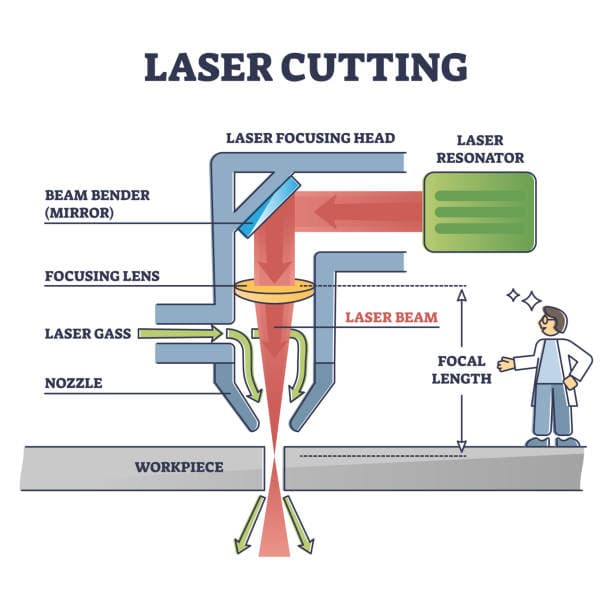

Het fundamentele principe van lasersnijden is de gerichte toepassing van hoogenergetisch licht om materialen snel te verhitten en te bewerken. Wanneer de geconcentreerde laserstraal in contact komt met het werkstuk, creëert deze een gelokaliseerd gebied van intense hitte. Dit zorgt ervoor dat het materiaal smelt, verdampt of een combinatie van beide processen ondergaat, afhankelijk van de materiaaleigenschappen en laserparameters.

Wanneer de laserstraal het werkstuk binnendringt, begint het eigenlijke snijproces. De straal beweegt langs de vooraf bepaalde contour en smelt of verdampt continu het materiaal op zijn weg. Om de snijkwaliteit en efficiëntie te verbeteren, wordt een hogedrukgas (meestal stikstof, zuurstof of perslucht) coaxiaal met de laserstraal gericht. Deze gasstraal heeft meerdere cruciale functies:

Het resultaat is een nauwkeurige, smalle snede tussen het gesneden onderdeel en het resterende materiaal. De breedte van deze kerflijnen is opmerkelijk klein en komt vaak bijna overeen met de diameter van de gefocuste laserstraal zelf. Dit hoge precisieniveau maakt ingewikkelde ontwerpen en nauwe toleranties mogelijk, waardoor lasersnijden ideaal is voor toepassingen variërend van grootschalige industriële productie tot delicate microbewerkingen.

Vlamsnijden, ook bekend als autogeen snijden, is een veelgebruikt thermisch snijproces dat voornamelijk wordt gebruikt voor het snijden van laag en middel koolstofstaal. Deze techniek maakt gebruik van een combinatie van brandstofgas (meestal acetyleen, propaan of aardgas) en zuivere zuurstof om een vlam op hoge temperatuur te creëren en het snijproces te vergemakkelijken.

Bij deze methode wordt het metaal eerst voorverwarmd tot de ontstekingstemperatuur (ongeveer 870°C of 1600°F voor zacht staal) met behulp van de vlam van het brandstofgas. Zodra het metaal deze temperatuur heeft bereikt, wordt een stroom hoogzuivere zuurstof op het verhitte gebied gericht. De zuurstof onder druk, meestal variërend van 3 tot 6 bar (30 tot 60 psi), wordt dan verhoogd om het snijden te starten en te ondersteunen.

In de snijzone ondergaat het verhitte metaal een snelle exotherme reactie met de zuurstof, waardoor het verbrandt en oxideert. Deze oxidatiereactie genereert een aanzienlijke hoeveelheid extra warmte - tot vijf keer de energie van de voorverwarmende vlam. De resulterende gesmolten oxide en metaal worden vervolgens uit de kerf gedreven door de kinetische energie van de zuurstofstraal, waardoor een zuivere snede ontstaat.

De chemische reactie en warmteontwikkeling bij het snijden met een vlam bieden verschillende voordelen:

Het is echter belangrijk op te merken dat vlamsnijden voornamelijk beperkt is tot ijzerhoudende materialen met een hoog oxidatiepotentieel. Om andere metalen te snijden of een hogere precisie te bereiken, zijn alternatieve methoden zoals plasma of lasersnijden wellicht geschikter.

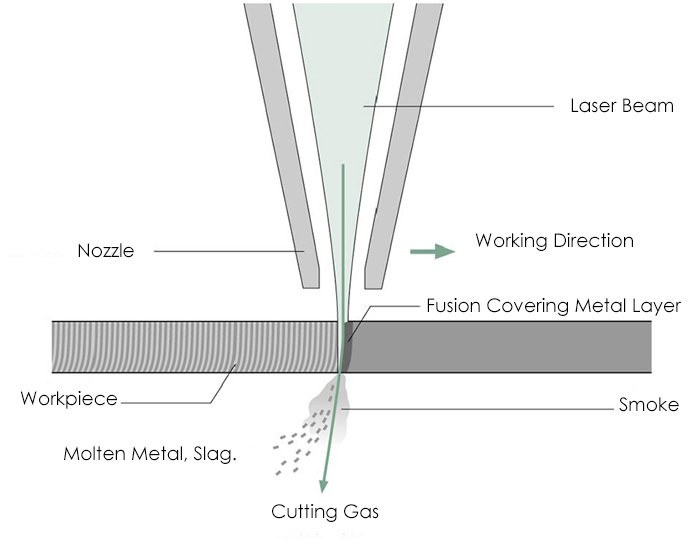

Fig.1 De laserstraal smelt het werkstuk terwijl het snijgas het gesmolten materiaal en de slak in de snede wegblaast.

Fusiesnijden, ook bekend als smeltsnijden, is een geavanceerd thermisch proces dat veel wordt toegepast bij de productie van precisiemetaal en kan worden uitgebreid naar andere smeltbare materialen, waaronder geavanceerde keramiek. Deze techniek maakt gebruik van een hoogenergetische warmtebron, meestal een laser of plasma, om het materiaal snel te smelten. Het proces wordt versterkt door een gasstraal onder hoge druk, meestal stikstof of argon, die door de kerf (snijbaan) wordt geleid bij drukken van 2 tot 20 bar (200 tot 2000 kPa).

De keuze tussen stikstof en argon als snijgassen is cruciaal en hangt af van het materiaal en het gewenste resultaat. Beide gassen zijn inert, wat betekent dat ze niet chemisch reageren met het gesmolten materiaal in de kerf. Deze inertheid dient twee cruciale functies:

Stikstof heeft vaak de voorkeur voor het snijden van zacht staal en roestvrij staal vanwege de kosteneffectiviteit en de mogelijkheid om oxidevrije randen te produceren. Omdat argon een hogere dichtheid heeft, wordt het meestal gebruikt voor reactievere materialen of wanneer zeer zuivere sneden nodig zijn, zoals in ruimtevaarttoepassingen.

De druk van het hulpgas is een kritische parameter die de snijkwaliteit, kerfbreedte en snijsnelheid beïnvloedt. Hogere drukken zorgen over het algemeen voor hogere snijsnelheden en kunnen smallere kerven produceren, maar ze kunnen ook het risico op drossvorming aan de onderkant van de snede verhogen. Het optimaliseren van de gasdruk, samen met andere parameters zoals laservermogen en snijsnelheid, is essentieel voor het bereiken van de gewenste balans tussen productiviteit en snijkwaliteit in industriële toepassingen.

Snijden met perslucht is een efficiënt thermisch snijproces dat geschikt is voor dunne metalen platen, meestal tot 3-6 mm dik, afhankelijk van het materiaal. Deze methode maakt gebruik van een luchtstroom onder hoge druk om gesmolten metaal uit de snijzone te verwijderen.

Bij dit proces wordt perslucht onder een druk van 5 tot 7 bar (500-700 kPa) door een speciaal ontworpen mondstuk geleid. Deze luchtstroom met hoge snelheid verdrijft het gesmolten metaal dat door een autogeenvlam of plasmaboog is gecreëerd, wat resulteert in een schone, smalle snede.

Het snijmechanisme is voornamelijk thermisch, aangezien perslucht bestaat uit ongeveer 78% stikstof, 21% zuurstof en 1% andere gassen. Het zuurstofgehalte draagt bij aan de exotherme reactie, waardoor de snijefficiëntie toeneemt, terwijl de stikstof werkt als een inert gas, waardoor de snijranden beschermd worden tegen overmatige oxidatie.

De belangrijkste voordelen van snijden met perslucht zijn

Het is echter belangrijk op te merken dat naarmate het materiaal dikker wordt, de effectiviteit van persluchtsnijden afneemt en dat alternatieve methoden zoals plasma- of lasersnijden geschikter zijn voor dikkere platen.

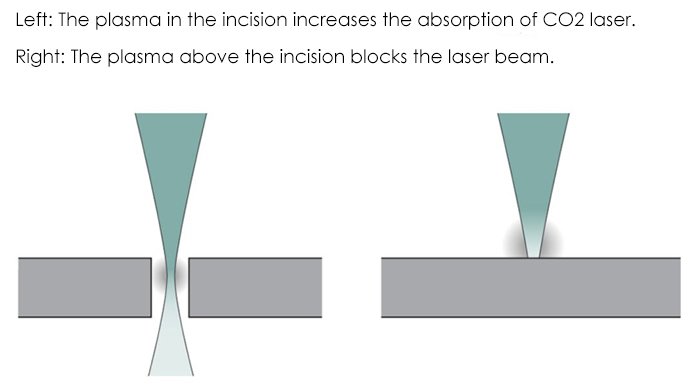

Wanneer de optimale parameters zijn geselecteerd, vormen zich plasmawolken binnen de kerf tijdens het plasma-ondersteund lasersnijden. Deze wolken bestaan uit geïoniseerde metaaldamp en geïoniseerd snijgas, waardoor een zeer energetische omgeving ontstaat die het snijproces verbetert.

De plasmawolk werkt als een efficiënt medium voor energieoverdracht, absorbeert de CO2 laserstraling en zet deze om in plaatselijke warmte op het werkstuk. Dit mechanisme verbetert de efficiëntie van de energiekoppeling aanzienlijk, wat resulteert in sneller smeltende metalen en hogere snijsnelheden. Daarom wordt deze geavanceerde techniek vaak aangeduid als plasmasnijden met hoge snelheid.

Het synergetische effect tussen laser en plasma maakt snijsnelheden mogelijk die tot 300% hoger liggen dan bij conventioneel lasersnijden, vooral bij dikkere materialen (>6 mm). Bovendien kan het plasma-geassisteerde proces de snijkwaliteit verbeteren door drossvorming te verminderen en de warmte-beïnvloede zone (HAZ) te minimaliseren.

Het is belangrijk om op te merken dat fusie-snijden met plasma speciaal gemaakt is voor CO2 lasersystemen. De plasmawolk blijft transparant voor vastestoflasers (zoals vezellasers of schijflasers), waardoor deze techniek niet werkt met deze lasertypes. Deze beperking is te wijten aan de golflengte-afhankelijke absorptiekenmerken van het plasma.

Belangrijke procesparameters voor het optimaliseren van snijden met plasma-ondersteuning zijn onder andere:

Door deze parameters nauwkeurig af te stellen, kunnen fabrikanten optimale snijprestaties bereiken voor verschillende materialen en diktes, waardoor de productiviteit wordt gemaximaliseerd terwijl de sneden van hoge kwaliteit blijven.

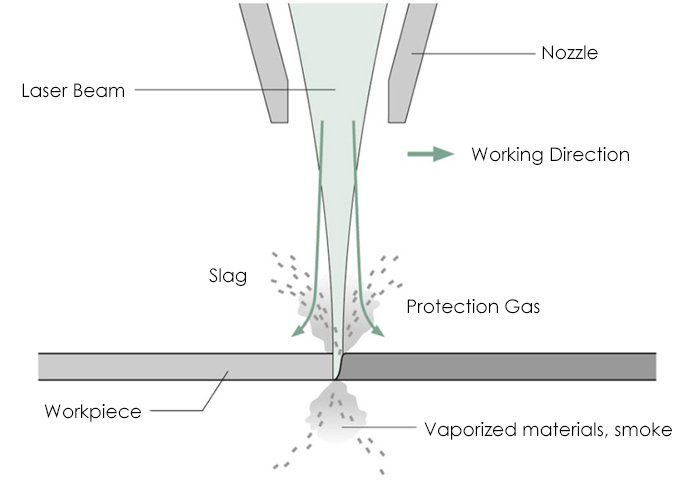

Bij vergassend snijden wordt het materiaal verdampt en wordt het thermische effect op het omringende materiaal geminimaliseerd.

Continue CO2 laserbewerking kan dit effect bereiken bij het verdampen van materialen met weinig warmte en een hoge absorptie, zoals dunne plastic folie en niet-smeltende materialen zoals hout, papier en schuim.

Met lasers met ultrakorte pulsen kan deze techniek op andere materialen worden toegepast.

De vrije elektronen in het metaal absorberen de laser en warmen aanzienlijk op.

De laserpuls reageert niet met gesmolten deeltjes en plasma en het materiaal sublimeert direct zonder energie als warmte over te dragen aan het omringende materiaal.

Er is geen duidelijk thermisch effect in picoseconde pulsablatie van het materiaal en er treedt geen fusie of braamvorming op.

Fig.3 Vergassingssnijden: laser laat materiaal verdampen en verbranden. Door de druk van de stoom wordt de slak uit de snede gezogen.

Verschillende parameters beïnvloeden de lasersnijprocesSommige zijn afhankelijk van de technische prestaties van de lasergenerator en lasersnijmachine, terwijl andere instelbaar zijn.

De polarisatiegraad geeft aan welk percentage van de laser wordt omgezet.

Gewoonlijk ligt de polarisatiegraad rond de 90%, wat voldoende is om een hoge snijkwaliteit te bereiken.

De focusdiameter beïnvloedt de breedte van de incisie en kan worden aangepast door de brandpuntsafstand van de focuslens te veranderen. Een kleinere focusdiameter resulteert in smallere incisies.

De brandpuntspositie bepaalt de bundeldiameter, de vermogensdichtheid en de vorm van de incisie op het oppervlak van het werkstuk.

Fi.4 Focuspositie: binnenkant, oppervlak en bovenkant van het werkstuk.

De laservermogen moet worden afgestemd op het type bewerking, het type materiaal en de dikte.

Het vermogen moet hoog genoeg zijn zodat de vermogensdichtheid op het werkstuk de verwerkingsdrempel overschrijdt.

Fig.5 Hoger laservermogen kan dikker materiaal snijden

De continue modus wordt voornamelijk gebruikt voor het snijden van standaard contouren op metalen en kunststoffen met diktes van millimeters tot centimeters.

Voor het smelten van gaten of het produceren van nauwkeurige contouren worden laagfrequente gepulseerde lasers gebruikt.

Laservermogen en snijsnelheid moeten bij elkaar passen. Een te hoge of te lage snijsnelheid kan leiden tot verhoogde ruwheid en braamvorming.

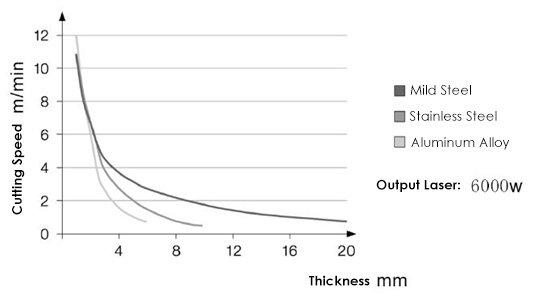

Fig.6 De snijsnelheid neemt af met de dikte van de plaat

De diameter van de straalpijp bepaalt de gasstroom en de vorm van de luchtstroom uit de straalpijp.

Hoe dikker het materiaal, hoe groter de diameter van de gasstraal en dus hoe groter de diameter van de spuitmondopening.

Zuurstof en stikstof worden vaak gebruikt als snijgassen.

De zuiverheid en druk van het gas hebben een invloed op de snijefficiëntie.

Bij het snijden met een zuurstofvlam moet de zuiverheid van het gas 99,95% zijn.

Hoe dikker de staalplaathoe lager de vereiste gasdruk.

Bij het snijden met stikstof moet de zuiverheid van het gas 99,995% zijn (idealiter 99,999%), wat een hogere druk vereist bij het smelten en snijden van dikkere staalplaten.

In de beginfase van het lasersnijden moet de gebruiker de bewerkingsparameters bepalen door middel van testbewerkingen.

Tegenwoordig worden volwassen verwerkingsparameters opgeslagen in het besturingssysteem van het snijsysteem, met overeenkomstige gegevens voor elk materiaaltype en elke dikte.

Dankzij de technische parameters kunnen mensen die niet goed bekend zijn met de technologie lasersnijapparatuur probleemloos bedienen.

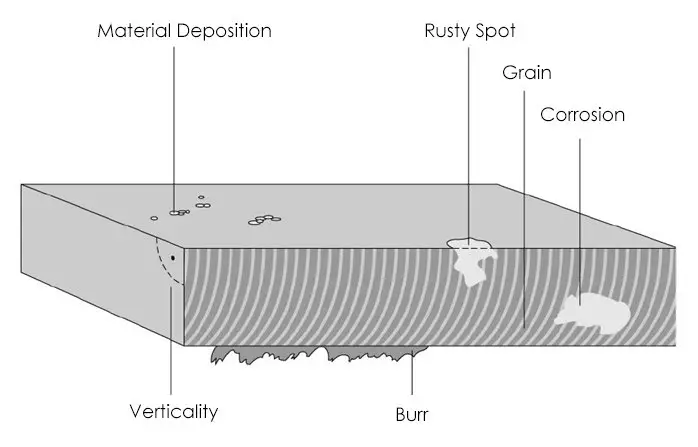

Verschillende criteria bepalen de kwaliteit van lasersnijkanten.

De norm voor braamvorming, verzakking en korrel kan bijvoorbeeld met het blote oog worden beoordeeld.

De rechtheid, ruwheid en breedte van de incisie moeten worden gemeten met gespecialiseerde instrumenten.

Materiaalafzetting, corrosie, thermisch invloedsgebied en vervorming zijn ook kritieke factoren om rekening mee te houden bij het evalueren van de kwaliteit van het lasersnijden.

Je kunt ook de 9 standaarden om de kwaliteit van lasersnijden te controleren.

Fig.7 Goed snijden, slecht snijden

Het aanhoudende succes van lasersnijden is ongeëvenaard door de meeste andere technieken en deze trend zet zich vandaag de dag nog steeds voort. In de toekomst zal de toepassingen van lasersnijden zal steeds veelbelovender worden.