Вы когда-нибудь задумывались, как сложные конструкции вырезаются с такой точностью на различных материалах? В этой статье мы откроем для вас увлекательный мир лазерной резки, изучим ее методы и области применения. К концу статьи вы поймете, как эта технология формирует все - от металла до текстиля, обещая будущее с бесконечными возможностями.

Лазерная резка впервые была применена в 1970-х годах. В современном промышленном производстве она широко используется для резки листового металла, пластмасс, стекла, керамики, полупроводников, а также таких материалов, как текстиль, дерево и бумага.

В ближайшие несколько лет ожидается значительный рост лазерной резки в области прецизионной обработки и микрообработки. Для начала давайте рассмотрим, как работает лазерная резка.

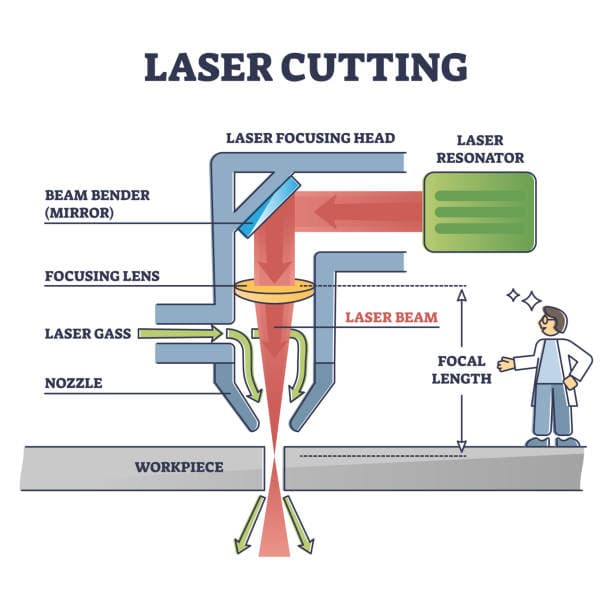

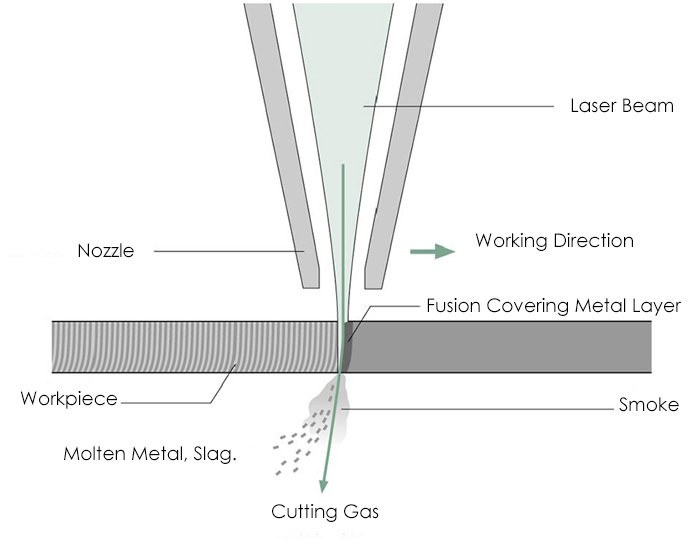

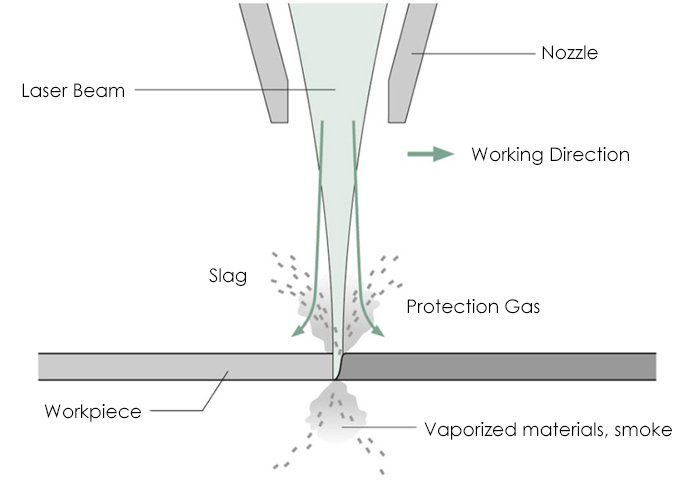

Когда сфокусированный лазерный луч попадает на заготовку, область облучения быстро нагревается, заставляя материал плавиться или испаряться. Как только лазерный луч проникает в заготовку, начинается процесс резки: луч движется по контуру, расплавляя материал. Струя обычно используется для выдувания расплавленного материала из разреза, оставляя узкий зазор между разрезанной деталью и рамой. Эти узкие швы почти такой же ширины, как и сфокусированный лазерный луч.

Пламенная резка это стандартная техника резки низкоуглеродистой стали, при которой в качестве режущего газа используется кислород. Кислород под давлением поднимается до 6 бар, после чего вдувается в разрез.

Там нагретый металл вступает в реакцию с кислородом, в результате чего он сгорает и окисляется. В результате этой химической реакции выделяется большое количество энергии (в пять раз больше, чем энергия лазера), которая помогает лазерному лучу в процессе резки.

Рис. 1 Лазерный луч расплавляет заготовку, а режущий газ сдувает расплавленный материал и шлак в разрезе

Резка плавлением - еще один стандартный процесс, используемый в резка металлаКроме того, его можно использовать для резки других легкоплавких материалов, например керамики. В качестве газа для резки используется азот или аргон, а воздух под давлением 2-20 бар продувается через надрез.

Аргон и азот - инертные газы, а значит, они не вступают в реакцию с расплавленным металлом в разрезе, а выдувают его на дно. Инертный газ также защищает режущую кромку от окисления воздухом.

Сжатый воздух также можно использовать для резки тонких листов.

Давления воздуха, увеличенного до 5-6 бар, достаточно, чтобы выдуть расплавленный металл из разреза.

Поскольку почти 80% часть воздуха составляет азот, сжатый воздушная резка по сути, является методом термической резки.

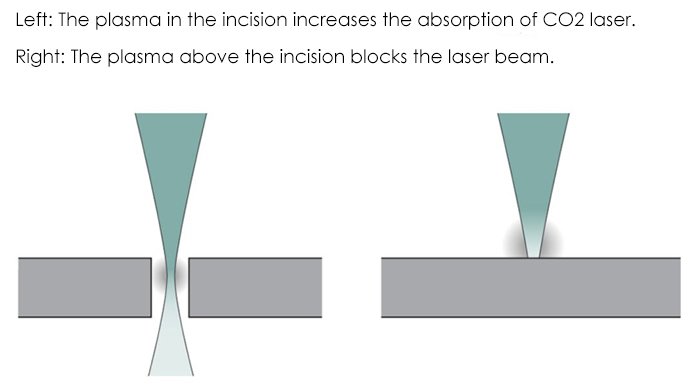

Если параметры выбраны правильно, то при плазменной резке в разрезе будут появляться плазменные облака.

Плазменное облако состоит из ионизированных паров металла и ионизированного газа для резки.

Плазменное облако поглощает энергию CO2-лазера и преобразует ее в тепло на заготовке, позволяя соединить больше энергии с заготовкой, что приводит к более быстрому плавлению металла и ускорению резки.

Поэтому процесс резки также называют высокоскоростным. плазменная резка.

Плазменное облако прозрачно для твёрдый лазерПоэтому плазменная резка может использоваться только с лазерной резкой CO2.

Газифицирующая резка испаряет материал и минимизирует тепловое воздействие на окружающий материал.

Непрерывный CO2 лазерная обработка Этот эффект достигается при испарении материалов с низкой теплоемкостью и высокой абсорбцией, таких как тонкая пластиковая пленка и неплавящиеся материалы, например, дерево, бумага и пенопласт.

Лазеры с ультракороткими импульсами позволяют применять эту технику к другим материалам.

Свободные электроны в металле поглощают лазер и значительно нагреваются.

Лазерный импульс не вступает в реакцию с расплавленными частицами и плазмой, и материал сублимируется напрямую, не передавая энергию окружающему материалу в виде тепла.

Нет видимого теплового эффекта в пикосекундный Импульсная абляция материала, при этом не происходит плавления или образования заусенцев.

Рис.3 Газификационная резка: лазер заставляет материал испаряться и гореть. Давление пара выводит шлак из разреза.

Несколько параметров влияют на процесс лазерной резкиНекоторые из них зависят от технических характеристик лазерного генератора и станка для лазерной резки, а другие можно регулировать.

Степень поляризации указывает на процент преобразованного лазерного излучения.

Как правило, степень поляризации составляет около 90%, что достаточно для получения высококачественного реза.

Диаметр фокуса влияет на ширину разреза и может быть изменен путем изменения фокусного расстояния фокусирующей линзы. Меньший диаметр фокуса приводит к более узким разрезам.

Положение фокуса определяет диаметр луча, плотность мощности и форму надреза на поверхности заготовки.

Fi.4 Положение фокуса: внутренняя сторона, поверхность и верхняя сторона заготовки.

Сайт мощность лазера должны соответствовать типу обработки, типу материала и толщине.

Мощность должна быть достаточно высокой, чтобы плотность мощности на заготовке превышала порог обработки.

Рис.5 Более высокая мощность лазера позволяет резать более толстый материал

Непрерывный режим в основном используется для резки стандартных контуров на металлах и пластмассах толщиной от миллиметров до сантиметров.

Для проплавления отверстий или получения точных контуров используются низкочастотные импульсные лазеры.

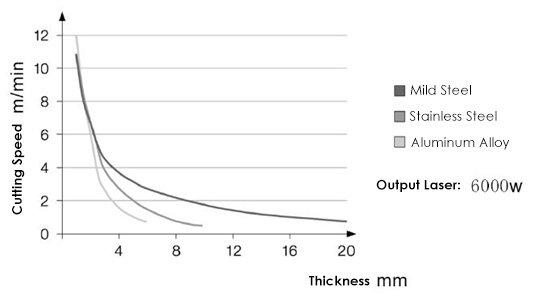

Мощность лазера и скорость резки должны соответствовать друг другу. Слишком высокая или слишком низкая скорость резки может привести к увеличению шероховатость и образование заусенцев.

Рис.6 Скорость резания уменьшается с увеличением толщины пластины

Диаметр сопла определяет расход газа и форму воздушного потока, выходящего из сопла.

Чем толще материал, тем больше диаметр газовой струи, а значит, и диаметр отверстия сопла.

В качестве режущих газов обычно используются кислород и азот.

Чистота и давление газа влияют на эффективность резки.

При резке кислородным пламенем чистота газа должна составлять 99,95%.

Чем толще стальная пластинаЧем ниже требуемое давление газа, тем меньше оно будет.

При резке азотом чистота газа должна составлять 99,995% (в идеале 99,999%), что требует более высокого давления при плавке и резке более толстых стальных листов.

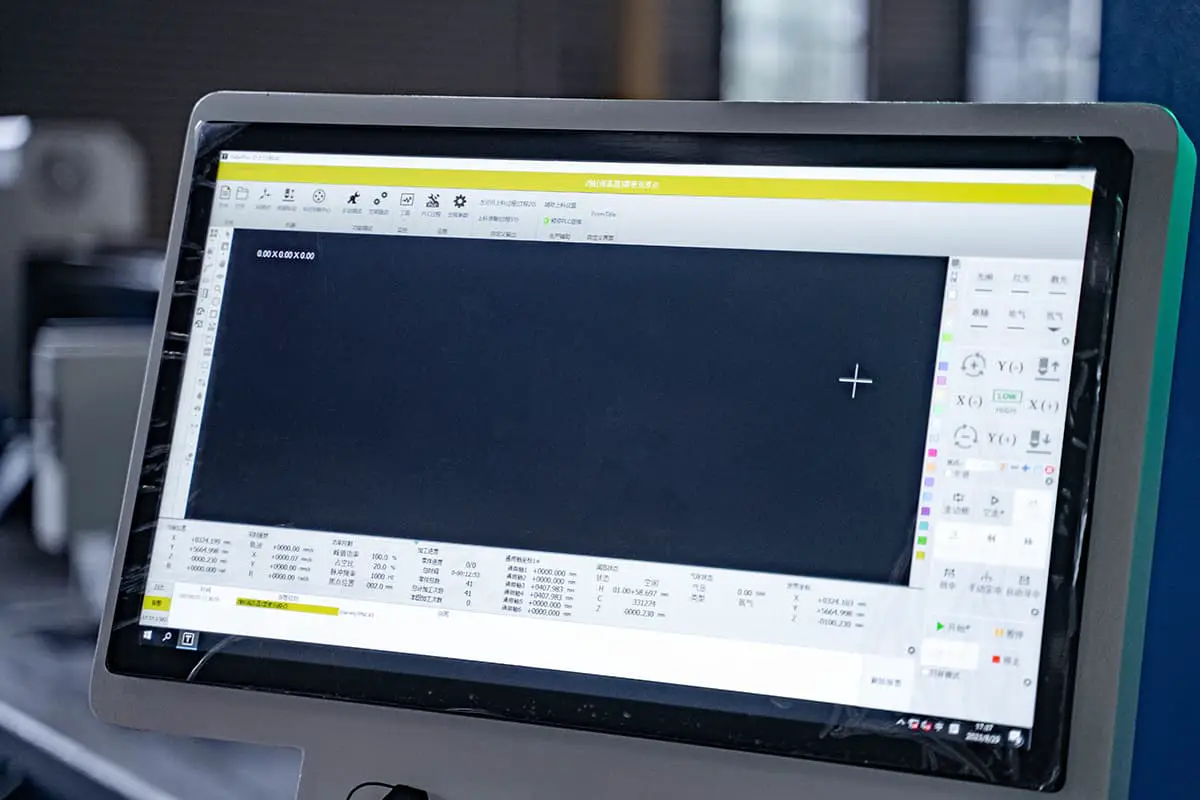

На начальных этапах лазерной резки пользователь должен определить параметры обработки с помощью пробных операций.

Сегодня все параметры обработки хранятся в управляющем устройстве системы резки с соответствующими данными для каждого типа и толщины материала.

Технические параметры позволяют людям, которые не очень хорошо разбираются в технологии, беспрепятственно управлять оборудованием для лазерной резки.

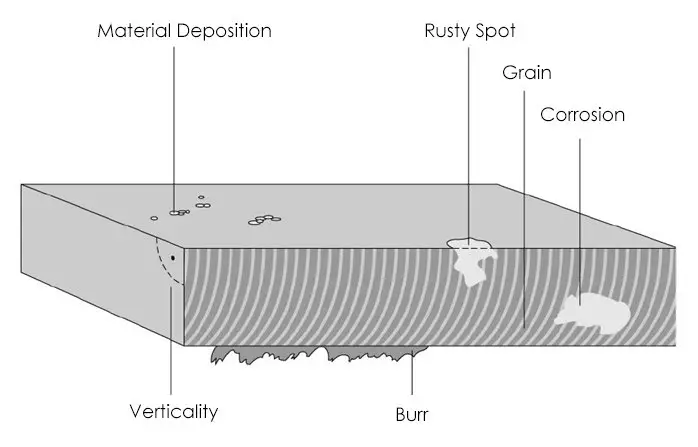

Качество кромки лазерной резки определяется несколькими критериями.

Например, стандарт образования заусенцев, провисания и зернистости можно оценить невооруженным глазом.

Сайт прямолинейностьШероховатость, неровность и ширина разреза требуют измерения с помощью специальных инструментов.

Осаждение материала, коррозия, область термического воздействия и деформация также являются критическими факторами, которые необходимо учитывать при оценке качества лазерной резки.

Вы также можете посмотреть 9 стандартов для проверки качества лазерной резки.

Рис.7 Хорошая резка, плохая резка

Непрерывный успех лазерной резки не имеет аналогов среди других технологий, и эта тенденция сохраняется и сегодня. В будущем Применение лазерной резки будет становиться все более перспективным.