Já se interrogou sobre a forma como as chapas metálicas são habilmente dobradas em formas complexas? Este artigo explora seis tipos de processos de dobragem em prensa dobradeira - dobragem, limpeza, dobragem a ar, embutimento, cunhagem e dobragem de três pontos. Ficará a conhecer as vantagens e limitações únicas de cada método e a forma como contribuem para um fabrico de metal eficiente e preciso. Desde dobras simples a perfis complexos, estas técnicas são essenciais para a produção de peças de alta qualidade no fabrico. Mergulhe para compreender como estes processos de dobragem podem melhorar os seus projectos.

As prensas dobradeiras são máquinas versáteis capazes de produzir peças de alta qualidade, mas continuam a existir desafios para alcançar os melhores resultados. Este debate irá explorar vários tipos de dobragem e os principais factores que influenciam o processo de prensagem por quinagem.

Uma operação de prensa dobradeira fiável e reprodutível requer uma combinação sinérgica da própria máquina e dos seus componentes de ferramentas.

O típico travão de prensa A configuração de um sistema de controlo de velocidade consiste em duas estruturas em C robustas que formam os lados da máquina, ligadas por uma mesa substancial na parte inferior e uma viga superior móvel na parte superior. Em alternativa, é também possível uma configuração invertida.

A matriz inferior assenta na mesa, enquanto o punção superior se fixa na viga superior. Em prensa hidráulica que dominam a produção atual, a viga superior é acionada por dois cilindros hidráulicos sincronizados montados nas estruturas em C.

As capacidades da prensa dobradeira são definidas por vários parâmetros críticos, incluindo:

O feixe superior funciona normalmente a velocidades que variam entre 1 e 15 mm/seg, dependendo dos requisitos da aplicação.

As prensas dobradeiras modernas incorporam cada vez mais contra-indicadores controlados por computador de múltiplos eixos e sistemas de sensores avançados para otimização do processo em tempo real. Estes sensores, tanto mecânicos como ópticos, medem o ângulo de flexão durante o ciclo de conformação e transmitem os dados aos controlos da máquina. Este ciclo de feedback permite ajustes dinâmicos dos parâmetros do processo, garantindo uma qualidade consistente das peças.

O processo de dobragem por prensa dobradeira é uma interação complexa de vários factores:

1. Geometria da ferramenta superior (punção):

2. Geometria da ferramenta inferior (matriz):

3. Parâmetros da máquina:

Durante o processo de dobragem, a perna mais longa da peça de chapa metálica é fixada com segurança entre duas vigas de fixação alinhadas com precisão. A viga de dobragem sobe ou desce, dobrando a parte extensível da chapa em torno de um perfil de dobragem cuidadosamente selecionado, como ilustrado na Figura 1.

As máquinas de dobragem de última geração apresentam vigas de dobragem versáteis capazes de executar operações de conformação ascendentes e descendentes. Esta capacidade bidirecional oferece uma vantagem significativa no fabrico de componentes complexos que requerem uma combinação de ângulos de curvatura positivos e negativos, aumentando a flexibilidade da produção e reduzindo os tempos de preparação.

O ângulo de dobragem final é determinado pela interação de vários factores críticos: o ângulo de dobragem da viga de dobragem, a geometria específica da ferramenta (incluindo o raio do perfil de dobragem e a abertura da matriz) e as propriedades inerentes do material da chapa metálica (tais como a tensão de cedência, o módulo de elasticidade e as caraterísticas de endurecimento por deformação).

A dobragem como técnica de dobragem oferece vantagens notáveis no manuseamento de grandes painéis de chapa metálica com relativa facilidade, tornando-a particularmente adequada à automatização em ambientes de produção de grandes volumes. O processo minimiza o contacto direto entre as ferramentas e a superfície da chapa, reduzindo significativamente o risco de marcas ou riscos, o que é crucial para manter a qualidade da superfície em componentes visíveis ou esteticamente importantes.

No entanto, uma consideração fundamental nas operações de dobragem é o requisito de espaço e o tempo de ciclo associado ao movimento da viga de dobragem. A necessidade de espaço suficiente para acomodar o percurso da viga pode afetar a área de ocupação da máquina e pode limitar o rendimento em determinadas aplicações. Os engenheiros devem equilibrar cuidadosamente estes factores com as vantagens do processo ao conceberem os fluxos de trabalho de produção.

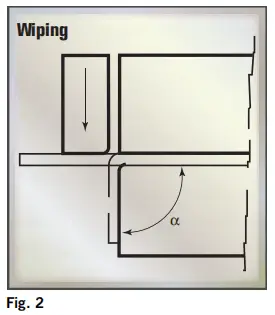

No processo de limpeza, a chapa metálica é fixada de forma segura entre as vigas de fixação superior e inferior da prensa dobradeira. A matriz de limpeza, normalmente ligada ao cilindro da máquina, desce então para dobrar a parte saliente da chapa à volta do raio da matriz inferior, como ilustrado na Figura 2. Esta ação cria um movimento de varrimento controlado, que forma a dobra desejada.

Em comparação com a dobragem a ar ou o bottoming, a limpeza é uma técnica mais rápida para criar dobras, oferecendo uma maior produtividade para a produção de grandes volumes. No entanto, esta velocidade acarreta um risco elevado de danificar a superfície ou a peça de trabalho. À medida que a matriz de limpeza desliza sobre a superfície da folha durante a ação de dobragem, pode potencialmente causar riscos ou outras imperfeições, particularmente ao formar ângulos agudos ou ao trabalhar com materiais com acabamentos sensíveis.

A limpeza é predominantemente utilizada no fabrico de produtos do tipo painel com pequenas arestas perfiladas, tais como caixas eléctricas, condutas de AVAC e painéis arquitectónicos. A técnica é especialmente eficaz para criar flanges estreitas e curvas de bainha. Com ferramentas especializadas, as operações de limpeza podem ser realizadas de forma eficiente em prensas dobradeiras padrão, tornando-a uma opção versátil para muitos fabricantes de chapas metálicas.

Para reduzir o risco de danos na superfície durante a limpeza, podem ser utilizadas várias estratégias:

Estas medidas ajudam a manter a qualidade do produto, ao mesmo tempo que aproveitam as vantagens de velocidade do processo de limpeza.

No que diz respeito à dobragem de chapas metálicas, existem quatro variações principais: dobragem por ar, bottoming, cunhagem e dobragem de três pontos. Cada método oferece vantagens distintas e é adequado para aplicações específicas com base nas propriedades do material, na precisão necessária e no volume de produção.

A caraterística fundamental da quinagem é o facto de a chapa metálica ser pressionada por uma ferramenta superior (punção) na abertura da ferramenta inferior (matriz), conforme ilustrado na Figura 3. Este processo induz uma deformação plástica no material, criando uma curvatura permanente ao longo de uma linha pré-determinada.

Como resultado do processo de dobragem, a chapa metálica em cada lado da dobra experimenta um retorno elástico e é levantada, o que pode causar problemas como a flacidez e a dobragem, particularmente com chapas grandes ou finas. Estes desafios são mais acentuados quando se trata de materiais de elevada resistência ou de geometrias complexas.

Para resolver estes problemas, são frequentemente preferidas técnicas de conformação alternativas, como a dobragem ou a limpeza, para componentes maiores. Adicionalmente, podem ser integrados suportes de seguimento de chapa ou medidores de costas na prensa dobradeira para mitigar a elevação e melhorar a precisão. Estas ferramentas de apoio asseguram ângulos de dobragem consistentes e reduzem o risco de distorção do material.

Quando a dobragem envolve ângulos positivos e negativos no mesmo componente, as máquinas de dobragem oferecem uma maior flexibilidade do que as técnicas tradicionais de prensagem. A dobragem permite sequências de dobragem mais complexas e pode lidar com folhas de maiores dimensões sem comprometer a precisão.

Uma das vantagens significativas da utilização de prensas dobradeiras CNC modernas é a maior velocidade, flexibilidade e repetibilidade que oferecem. Estas máquinas podem alternar rapidamente entre diferentes configurações de ferramentas, acomodar vários ângulos de dobragem e executar sequências de dobragem complexas com o mínimo de intervenção do operador. Esta versatilidade torna as prensas dobradeiras ideais tanto para a produção de pequenos lotes como para cenários de fabrico de grandes volumes.

A dobragem a ar, também conhecida como dobragem parcial, é uma técnica de conformação de chapa metálica versátil e amplamente adoptada que ganhou proeminência devido aos avanços significativos na tecnologia de prensas dobradeiras. Este método oferece um controlo superior sobre o retorno elástico, tornando-o a escolha preferida de muitos fabricantes.

Na dobragem a ar, a chapa metálica é pressionada numa matriz em forma de V por um punção, criando uma dobra sem contacto total entre a peça de trabalho e a ferramenta. O processo deriva o seu nome do espaço de ar mantido entre a chapa e a matriz durante a conformação. O contacto ocorre em apenas três pontos: dois ao longo dos ombros da matriz e um na ponta do punção, daí o termo "dobragem em três pontos".

O processo de dobragem é conseguido baixando o punção até uma profundidade pré-determinada dentro da abertura da matriz em V, sem chegar ao fundo. Este contacto parcial permite uma maior flexibilidade na produção de vários ângulos e perfis de dobragem utilizando um único conjunto de ferramentas. O ângulo de curvatura é controlado principalmente pela profundidade do curso do punção, em vez da geometria da ferramenta.

Uma das principais vantagens da curvatura a ar é a sua adaptabilidade. Um único conjunto de ferramentas pode acomodar várias espessuras e tipos de materiais, bem como uma gama de ângulos de dobragem. Esta versatilidade reduz significativamente os tempos de mudança de ferramenta, aumentando a produtividade global. Além disso, a curvatura a ar requer menos força de curvatura em comparação com outros métodos, permitindo a utilização de ferramentas mais pequenas e compactas e proporcionando uma maior flexibilidade de design.

A largura da abertura da matriz em V é um parâmetro crítico na dobragem a ar, normalmente expresso como um múltiplo da espessura da chapa (S). Para chapas finas até 3 mm, é comum uma largura de 6S, enquanto as chapas mais espessas, com mais de 10 mm, podem exigir até 12S. Uma regra geral é V = 8S, embora isto possa variar consoante os requisitos específicos da aplicação.

Apesar das suas vantagens, a dobragem por ar comprimido tem algumas limitações. O processo é geralmente menos preciso do que os métodos que envolvem o contacto total da chapa com a ferramenta durante a dobragem. A precisão é altamente dependente da consistência das propriedades do material, da espessura da chapa e das condições da ferramenta. As variações nestes factores podem conduzir a desvios no ângulo de quinagem final devido aos efeitos de retorno elástico.

A precisão angular típica para a dobragem por ar é de aproximadamente ±0,5 graus. O raio de curvatura não é diretamente determinado pela forma da ferramenta, mas é influenciado pela elasticidade do material, situando-se normalmente entre 1S e 2S. Para atenuar os problemas de qualidade resultantes das variações do material e das ferramentas, os fabricantes utilizam frequentemente tecnologias avançadas, tais como sistemas de medição de ângulos em tempo real, sistemas de coroamento adaptáveis e ferramentas resistentes ao desgaste.

Os requisitos de tonelagem reduzidos e a elevada flexibilidade da dobragem a ar tornaram-na cada vez mais popular entre os fabricantes modernos. No entanto, para tirar o máximo partido das suas vantagens, é necessário considerar cuidadosamente as propriedades dos materiais, a conceção das ferramentas e o controlo do processo. Ao implementar medidas compensatórias adequadas e ao aproveitar as mais recentes tecnologias de prensas dobradoras, os fabricantes podem obter resultados consistentes e de alta qualidade com a dobragem a ar numa vasta gama de aplicações.

Vantagens:

Desvantagens:

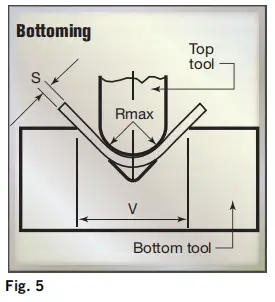

A dobragem por baixo é uma variação avançada da dobragem por ar que envolve a pressão de uma chapa contra as inclinações da abertura em V na ferramenta de fundo (Fig. 5), enquanto prende o ar entre a chapa e o fundo da abertura em V. Este processo oferece uma precisão e consistência superiores em comparação com a dobragem a ar, tornando-o ideal para criar perfis precisos.

Na dobragem por baixo, o punção desce até ao fundo do veio da matriz, pressionando a chapa metálica firmemente contra os lados da matriz. Esta pressão concentrada na área de dobragem produz um raio interno mais preciso e uma maior cedência do material, resultando numa redução do retorno elástico.

A seleção das ferramentas é fundamental no processo de corte. Os operadores devem escolher cuidadosamente os ângulos ideais para o punção e para a matriz, tendo em conta o retorno elástico esperado para atingir o ângulo de perfil desejado. Para obter os melhores resultados, os ângulos do punção e da matriz devem coincidir exatamente.

Ao contrário da dobragem por ar, o bottoming oferece menos flexibilidade, uma vez que o raio do punção e o ângulo de abertura em V estão diretamente ligados. Isto obriga a conjuntos de ferramentas separados para cada ângulo de curvatura, espessura de chapa e, frequentemente, para materiais diferentes devido a variações no retorno elástico e à compensação necessária da ferramenta.

A largura ideal da abertura em V (as aberturas em U não são adequadas) para o fundo segue uma diretriz geral:

Os raios de curvatura mínimos aceitáveis para chapas de aço variam normalmente entre 0,8S e 2S, dependendo da qualidade do material. Os materiais mais macios, como as ligas de cobre, podem atingir raios muito mais pequenos, sendo possível um limite inferior de 0,25S em condições óptimas.

Os requisitos de força para a descida variam:

O ângulo de curvatura resultante é predominantemente determinado pelas ferramentas, sendo que apenas o retorno elástico necessita de correção. Nomeadamente, o embutimento resulta geralmente num menor retorno elástico em comparação com a dobragem por ar. Teoricamente, o embutimento pode atingir uma precisão de ângulo de ±0,25 graus.

No entanto, é importante notar que os recentes avanços no controlo da prensa dobradeira e nas capacidades de ajuste, mesmo em máquinas mais acessíveis, levaram a que a dobragem a ar se tornasse cada vez mais preferível à dobragem por baixo em muitas aplicações. Esta mudança deve-se à precisão melhorada e à maior flexibilidade da dobragem a ar, que pode agora igualar ou exceder as vantagens tradicionalmente associadas à dobragem por baixo.

Vantagens:

Desvantagens:

A cunhagem, derivada do processo de cunhagem de moedas metálicas, é uma técnica de dobragem de precisão que permite obter resultados altamente exactos e consistentes na conformação de chapas metálicas. Este método caracteriza-se pela sua capacidade de produzir peças idênticas com um mínimo de retorno elástico, o que o torna ideal para aplicações que exigem uma precisão extrema.

Na cunhagem, os ângulos do punção e da matriz são idênticos ao ângulo de dobragem pretendido, eliminando a necessidade de compensação do retorno elástico. O processo envolve a aplicação de uma força substancial - normalmente 4 a 5 vezes superior à dobragem por ar - para deformar permanentemente o material em toda a sua secção transversal. Esta técnica de conformação a alta pressão pode exigir, em alguns casos, uma tonelagem 25 a 30 vezes superior à da dobragem a ar, o que requer prensas dobradoras e ferramentas robustas.

A abertura da matriz na cunhagem é notavelmente mais estreita do que na dobragem a ar ou no embutimento, medindo idealmente cerca de cinco vezes a espessura da chapa metálica (5T). Esta largura reduzida evita um fluxo excessivo de material e mantém um controlo apertado sobre o raio interno da dobragem. A ponta do punção penetra significativamente no material, criando uma deformação precisa e permanente que praticamente elimina o retorno elástico.

As principais caraterísticas da cunhagem incluem:

Embora a cunhagem ofereça uma precisão sem paralelo, os seus elevados requisitos de força e o potencial de desgaste da ferramenta tornam-na mais dispendiosa do que a dobragem por ar ou o embutimento. Por conseguinte, é normalmente reservado para chapas finas e aplicações em que a precisão extrema é fundamental.

O processo de cunhagem é ilustrado na Figura 6, que mostra o punção totalmente engatado no material, forçando-o a conformar-se exatamente com o perfil inferior da abertura da matriz.

Vantagens:

Desvantagens:

A dobragem de três pontos é uma técnica de dobragem avançada que tem vindo a ganhar força na metalurgia de precisão, sendo frequentemente considerada uma evolução sofisticada da dobragem a ar.

Este método utiliza um sistema de matriz especializado em que a altura da ferramenta inferior é controlada com precisão através de um servomotor, oferecendo um ajuste ao nível do mícron (normalmente ±0,01 mm). A chapa metálica é formada sobre os raios de curvatura da matriz até entrar em contacto com o fundo ajustável, sendo o ângulo de curvatura inversamente proporcional à profundidade do fundo da matriz.

Para garantir uma precisão excecional, o processo incorpora uma almofada hidráulica entre o cilindro e a ferramenta superior. Este sistema de compensação dinâmica ajusta-se às variações de espessura da chapa, permitindo correcções em tempo real durante a operação de quinagem. Consequentemente, a quinagem de três pontos permite obter ângulos de quinagem com uma precisão inferior a 0,25 graus, ultrapassando as capacidades dos métodos de quinagem convencionais.

As principais vantagens da flexão de três pontos incluem:

No entanto, a adoção desta técnica enfrenta alguns desafios:

Tendo em conta estes factores, a quinagem de três pontos é atualmente mais predominante em sectores de elevado valor e precisão, como o aeroespacial, o fabrico de dispositivos médicos e a eletrónica avançada. Nestes nichos de mercado, a maior precisão e repetibilidade justificam os custos adicionais, particularmente para peças complexas com requisitos geométricos rigorosos.

À medida que a tecnologia amadurece e se torna mais acessível, prevê-se que a dobragem de três pontos encontre aplicações mais alargadas no fabrico de metal, especialmente porque as indústrias exigem cada vez mais precisão e flexibilidade nos processos de conformação de chapa metálica.