Curioso sobre as prensas de puncionamento de torre CNC? Nesta publicação do blogue, vamos mergulhar no mundo fascinante destas máquinas versáteis. Como engenheiro mecânico experiente, explicarei como os punções de torre CNC combinam elementos mecânicos, eléctricos, hidráulicos e pneumáticos para processar chapas metálicas de forma eficiente. Ficará com uma ideia clara dos diferentes tipos de prensas de torre CNC e dos seus princípios de funcionamento. Prepare-se para expandir os seus conhecimentos e apreciar as capacidades destas poderosas ferramentas na produção moderna.

Antes de nos debruçarmos sobre as especificidades da perfuração de torre CNC, é essencial compreender o conceito fundamental da maquinagem CNC.

A maquinagem de Controlo Numérico Computadorizado (CNC) é um processo de fabrico avançado que utiliza software de computador pré-programado para ditar o movimento das ferramentas e máquinas da fábrica. No contexto de uma prensa de punção de torre CNC, o sistema funciona traduzindo as especificações do projeto numa série de instruções precisas e codificadas. Estas instruções, normalmente em formato de código G ou código M, são depois introduzidas no sistema de controlo digital da máquina.

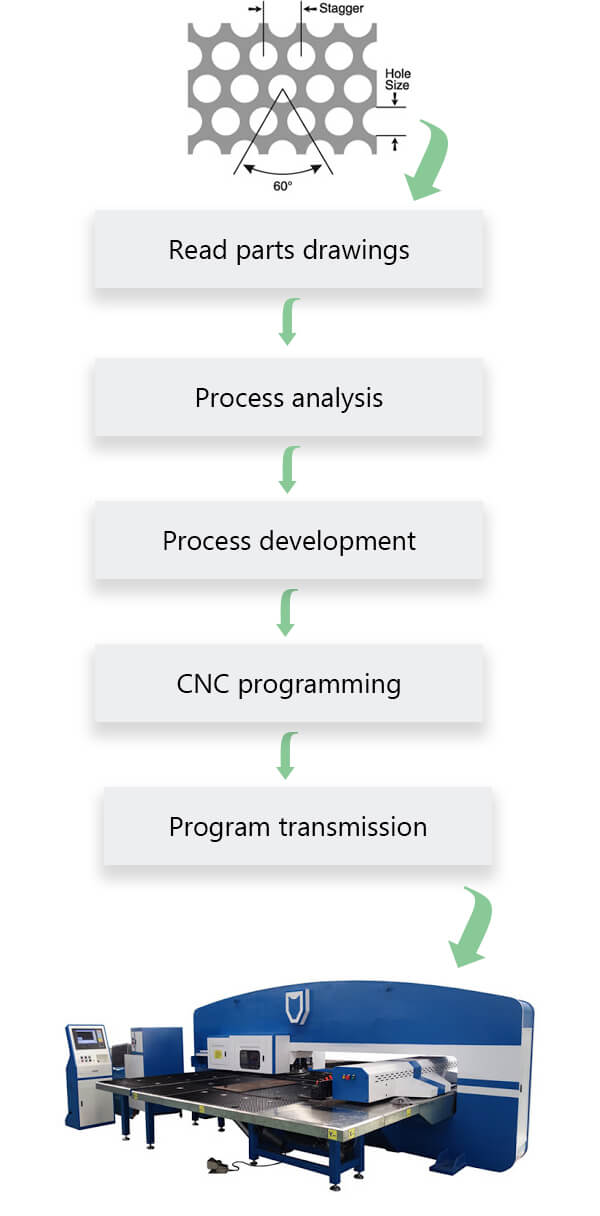

O programa CNC, derivado dos desenhos originais da peça e dos requisitos do processo, orquestra a intrincada coreografia entre a ferramenta e a peça de trabalho. Controla vários parâmetros, tais como:

Este controlo automatizado assegura uma elevada precisão, repetibilidade e eficiência no processo de perfuração. O sistema CNC pode executar padrões, formas e configurações de furos complexos com o mínimo de intervenção humana, reduzindo significativamente o potencial de erro e maximizando a produtividade.

Ao tirar partido da tecnologia CNC, os fabricantes podem obter uma qualidade consistente em grandes séries de produção, adaptar-se facilmente às alterações de design e produzir eficazmente componentes de chapa metálica complexos para várias indústrias, desde a automóvel à aeroespacial.

É crucial uma compreensão completa das especificações técnicas nos desenhos de engenharia. Isto inclui tolerâncias dimensionais, dimensionamento geométrico e tolerâncias (GD&T), requisitos de acabamento de superfícies, especificações de materiais, valores de dureza, índices de maquinabilidade e quantidades de componentes. O conhecimento avançado das normas ASME Y14.5 para dimensionamento e tolerância é essencial para uma interpretação exacta.

Efetuar uma análise abrangente do processo com base nas especificações do componente. Isto envolve a avaliação do design da peça para a manufacturabilidade (DFM), a avaliação das propriedades do material e o seu impacto nas estratégias de maquinação, e a determinação da sequência ideal do processo. Considere factores como os requisitos de fixação, o potencial para combinar operações e as interdependências de características críticas.

Desenvolver informações detalhadas sobre o fabrico com base na análise do processo. Isto inclui a criação de um fluxograma de processo abrangente, a definição de parâmetros de maquinação (velocidades de corte, taxas de avanço, profundidade de corte), a seleção e otimização de ferramentas e a especificação de quaisquer requisitos especiais, tais como a utilização de líquido de refrigeração ou pontos de inspeção durante o processo. Documentar esta informação em folhas de planeamento de processos e folhas de operações padronizadas, aderindo aos princípios de gestão da qualidade ISO 9000.

Gerar o programa CNC utilizando os dados geométricos da peça e os pormenores do processo. Utilizar funções de código G e código M de acordo com a sintaxe do controlador CNC específico (por exemplo, Fanuc, Siemens ou Heidenhain). Implementar técnicas de programação avançadas, tais como programação paramétrica, ciclos fixos e subprogramas para otimizar a eficiência do código. Considerar a utilização de software de Fabrico Assistido por Computador (CAM) para geometrias complexas, integrando modelos CAD para uma transferência de dados sem descontinuidades.

Verificar o programa CNC através de software de simulação para detetar potenciais colisões, otimizar os percursos das ferramentas e garantir a adesão às especificações do projeto. Transferir o programa verificado para a máquina-ferramenta CNC utilizando protocolos de transferência de dados adequados (por exemplo, DNC, USB ou transferência de rede). Configurar a máquina, incluindo desvios de ferramentas, sistemas de coordenadas de trabalho e quaisquer macros personalizadas necessárias. Executar um teste de funcionamento ou de corte numa peça de amostra para validar o programa antes da produção total.

A prensa de punção de torre de controlo numérico computorizado (CNC), também conhecida como máquina de punção CNC, é um sistema sofisticado de fabrico de chapa metálica que integra componentes mecânicos, eléctricos, hidráulicos e pneumáticos. Esta máquina versátil é utilizada principalmente para perfuração de precisão, desenho raso e operações de conformação em materiais de chapa metálica através de uma torre rotativa equipada com várias ferramentas.

No seu núcleo, a prensa de puncionamento de torre CNC utiliza tecnologia avançada de controlo numérico para orquestrar sequências complexas de operações. A funcionalidade da máquina é definida por instruções digitais, em que o posicionamento relativo entre a ferramenta e a peça de trabalho é controlado com precisão através de coordenadas numéricas. Isto permite mudanças de ferramentas rápidas e precisas, permitindo que a máquina lide eficazmente com uma gama diversificada de produtos e processos com um tempo de configuração mínimo.

O fluxo de trabalho operacional de uma prensa de puncionamento de torre CNC começa com a entrada de informação digital, normalmente sob a forma de código G ou de uma linguagem CNC proprietária. Estes dados podem ser transferidos para o sistema de controlo informático da máquina através de vários meios, incluindo sistemas em rede, unidades USB ou mesmo métodos antigos como a fita de papel. O sistema de controlo processa então esta informação, traduzindo-a numa série de comandos coordenados para os vários subsistemas da máquina.

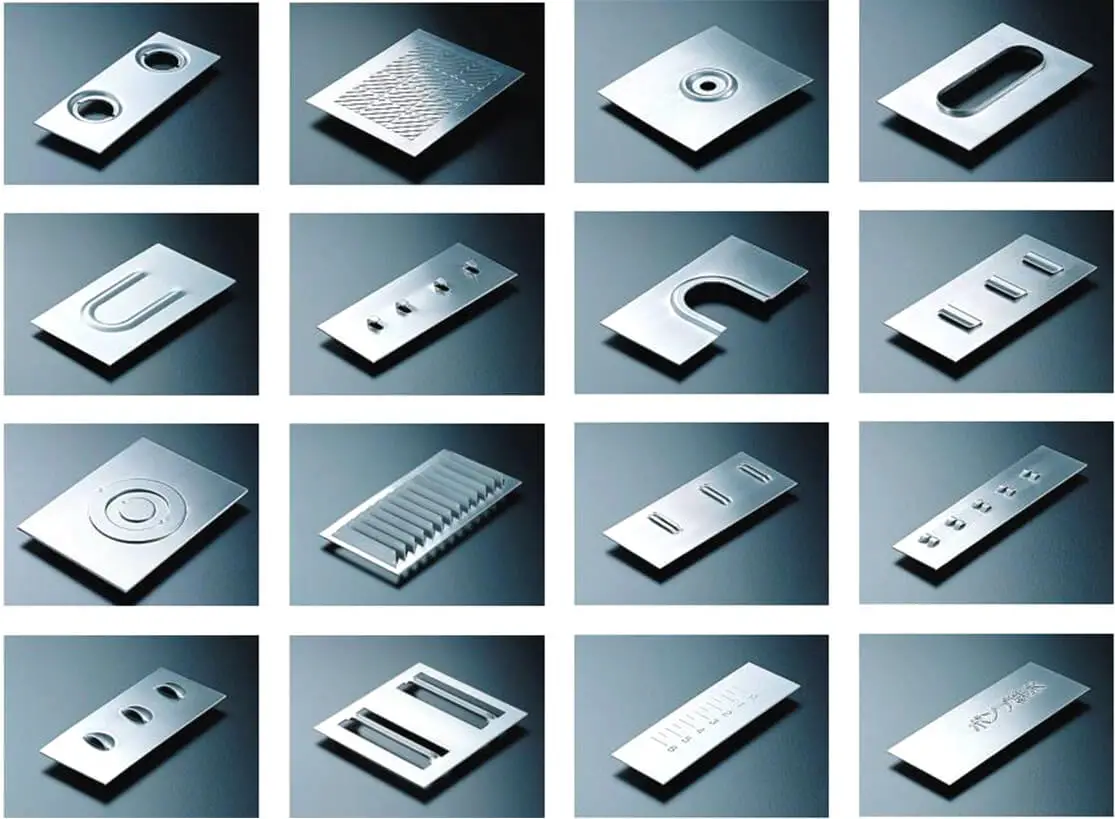

Estes comandos accionam os servomotores e os actuadores, controlando o movimento da peça de trabalho na base da máquina, a rotação da torreta para selecionar a ferramenta adequada e a ativação do mecanismo de puncionamento. Esta integração perfeita do controlo de movimento e das ferramentas permite que a prensa de puncionamento de torre CNC execute uma vasta gama de operações, incluindo:

A versatilidade e a precisão das prensas de puncionamento de torre CNC tornam-nas indispensáveis no fabrico moderno de chapas metálicas, permitindo aos fabricantes produzir peças complexas com elevada exatidão, repetibilidade e eficiência. À medida que as tecnologias da Indústria 4.0 continuam a evoluir, estas máquinas são cada vez mais integradas em sistemas de fabrico inteligentes, melhorando ainda mais as suas capacidades através da monitorização em tempo real, da manutenção preditiva e do controlo adaptativo do processo.

Em condições óptimas de funcionamento, a prensa de puncionamento de torre CNC executa uma sequência pré-programada com precisão. Os eixos X e Y da máquina, normalmente accionados por servomotores, posicionam com precisão a peça de chapa metálica por baixo da estação de puncionamento. Simultaneamente, a torreta (eixo T) roda para alinhar a combinação de ferramenta e matriz necessária com o cilindro.

Uma vez concluído o posicionamento, o cilindro hidráulico ou servo-elétrico é ativado, conduzindo o punção através do material e para dentro da matriz. Esta ação cria o furo ou a forma desejada na peça de trabalho. A força de perfuração, que normalmente varia entre 20 e 300 toneladas, é cuidadosamente calibrada de acordo com a espessura e a dureza do material.

Este processo repete-se em rápida sucessão, com o sistema CNC a orquestrar o movimento da folha (eixos X e Y) e a rotação da torre (eixo T) entre cada operação de punção. As modernas prensas de puncionamento de torre podem atingir até 600 golpes por minuto em materiais finos, combinando velocidade com precisão.

A máquina continua este ciclo, executando padrões, formas e recortes complexos, tal como definido no programa CNC. Os sistemas avançados podem incorporar mudanças automáticas de ferramentas para otimizar a produtividade de operações variadas. Após a conclusão da sequência programada, a máquina devolve a folha processada à posição de descarga designada, pronta para o ciclo de produção seguinte.

Ao longo da operação, os sensores integrados e os sistemas de controlo monitorizam continuamente parâmetros como o alinhamento do punção, a posição da folha e o desgaste da ferramenta, garantindo uma qualidade consistente e evitando potenciais erros ou danos.

Desde que Wiedemann inventou o punção manual multi-estação R2 em 1932, a prensa de punção de Torre de Controlo Numérico (NCT) tornou-se uma pedra angular no processamento de chapas metálicas, passando por uma evolução significativa tanto na estrutura como no desempenho.

As primeiras perfuradoras de torre CNC baseavam-se na programação manual diretamente no sistema CNC, não dispondo de soluções de software automatizadas. Em contraste, os punções de torre CNC modernos estão equipados com software de programação automática sofisticado, aumentando drasticamente a eficiência do trabalho e a capacidade de processar peças complexas. Este avanço revolucionou a indústria, permitindo ciclos de produção mais rápidos e capacidades de design complexas.

A adoção global de punções de torreta CNC reflecte a sua importância no fabrico. Os Estados Unidos lideram com mais de 20.000 unidades, seguidos de perto pelo Japão com quase 20.000. A China registou um rápido crescimento nos últimos anos, com estimativas conservadoras que situam os seus números em cerca de 6.000 unidades. Dada a atual trajetória da indústria de chapas metálicas, existe um espaço substancial para uma maior expansão e avanço tecnológico.

Apesar do uso generalizado de punções de torre CNC, muitos profissionais da indústria de chapas metálicas podem não compreender totalmente as nuances de vários desempenhos e estruturas de prensas CNC. Para colmatar esta lacuna de conhecimento, vamos explorar os principais tipos de punções de torre CNC, as suas características únicas e aplicações:

De acordo com o princípio de funcionamento da cabeça de ataque, o punção de torre CNC pode ser dividido em três categorias:

O punção de torreta CNC de acionamento mecânico representa a primeira geração de máquinas-ferramentas de punção de torreta CNC, ainda em produção e utilização por fabricantes seleccionados. Exemplos notáveis incluem a série C da Muratec e as séries descontinuadas Aries, PEGA e COMA da Amada.

Este tipo de máquina utiliza um motor principal para acionar um volante, aproveitando a sua inércia para a operação de estampagem, com embraiagem controlada. A conceção oferece vantagens como a simplicidade estrutural, a relação custo-eficácia e a estabilidade operacional.

No entanto, existem várias limitações inerentes a esta conceção:

Estas limitações levaram muitos fabricantes a abandonar gradualmente a produção de punções de torre CNC de acionamento mecânico em favor de sistemas servo-eléctricos ou hidráulicos mais avançados que oferecem maior velocidade, precisão e versatilidade.

O advento dos punções hidráulicos de torreta CNC marca um avanço significativo na tecnologia de fabrico de chapas metálicas. Estas máquinas-ferramentas ganharam uma adoção generalizada devido às suas inúmeras vantagens em termos de precisão, versatilidade e produtividade.

Os exemplos líderes da indústria de puncionadoras de torre CNC hidráulicas incluem a série V da Muratec, a série Vipros da Amada e a série TC da TRUMPF. Estas máquinas utilizam cilindros hidráulicos accionados por servo-válvulas electro-hidráulicas, permitindo um controlo preciso e um desempenho excecional.

Uma das melhorias mais notáveis é o aumento dramático da velocidade de estampagem, com alguns modelos capazes de atingir até 1000 cursos por minuto. Este aumento substancial da produtividade é um fator de mudança para as operações de fabrico de grande volume.

A capacidade de controlar com precisão o curso do cilindro hidráulico oferece vantagens significativas em termos de versatilidade e facilidade de utilização. Os operadores podem afinar a matriz de conformação ajustando o curso da cabeça de ataque, permitindo uma maior flexibilidade na produção de peças e na gestão da matriz.

A redução do ruído é outra das principais vantagens dos punções de torreta hidráulica. Ao controlar a cabeça de perfuração para aplicar pressão gradualmente na matriz, estas máquinas podem diminuir significativamente o ruído de estampagem, melhorando o ambiente de trabalho e reduzindo potencialmente a necessidade de equipamento de proteção auditiva.

Além disso, os punções de torre hidráulica alargam a gama de técnicas de fabrico possíveis. Através da colaboração com os fabricantes, estas máquinas podem efetuar operações avançadas de processamento de matrizes, tais como nervuras e cortes de laminagem, que normalmente não são viáveis com os punções tradicionais. prensas mecânicas. Esta capacidade abre novas possibilidades de conceção e pode reduzir a necessidade de operações secundárias.

Apesar destas vantagens, os punções hidráulicos de torre CNC têm algumas limitações que os utilizadores devem ter em conta:

Em conclusão, embora os punções hidráulicos CNC de torreta ofereçam vantagens significativas em termos de velocidade, versatilidade e capacidades de processamento avançadas, os potenciais utilizadores devem ponderar cuidadosamente estes benefícios em relação aos requisitos ambientais, consumo de energia, necessidades de manutenção e considerações de espaço para determinar se esta tecnologia se adequa às suas necessidades e restrições específicas de fabrico.

Para resolver as limitações das gerações anteriores, os fabricantes desenvolveram a punção de torre CNC de terceira geração, que utiliza a tecnologia de acionamento direto do servomotor.

Exemplos notáveis incluem os modelos M2044ez e M2048lt da Muratec, que demonstram as capacidades avançadas deste design.

O punção de torre CNC acionado por servo-motor oferece vantagens significativas em termos de eficiência energética, mantendo o funcionamento a alta velocidade. Com taxas de perfuração até 800 cursos por minuto, estas máquinas consomem substancialmente menos energia do que as suas antecessoras. Esta eficiência é conseguida porque o servo motor permanece estático quando não está a puncionar ativamente, eliminando o consumo desnecessário de energia durante os períodos de inatividade.

Em comparação com os sistemas hidráulicos, as puncionadoras de torre acionadas por servomotores consomem normalmente apenas um terço da energia, o que representa uma melhoria substancial dos custos operacionais e do impacto ambiental.

Semelhante aos punções hidráulicos de torre CNC, os modelos servo-accionados oferecem um curso de estampagem ajustável, facilitando operações versáteis de formação de moldes. Esta caraterística permite o processamento eficiente de nervuras rolantes e matrizes de corte rolantes, permitindo também uma redução óptima do ruído durante as operações de estampagem.

As perfuradoras de torre servo-motorizadas apresentam uma adaptabilidade ambiental superior. Podem funcionar imediatamente em qualquer estação do ano, sem necessidade de pré-aquecimento, aumentando a produtividade e reduzindo o tempo de inatividade. A ausência de sistemas hidráulicos elimina a necessidade de substituição de óleo e manutenção associada, contribuindo ainda mais para o seu perfil ecológico.

Além disso, estas máquinas apresentam um design compacto, minimizando os requisitos de espaço nas instalações de fabrico. Esta eficiência em termos de espaço, combinada com a sua versatilidade e desempenho, faz com que os punções de torre CNC accionadas por servomotores sejam uma escolha cada vez mais popular para operações modernas de fabrico de metal.

Existem dois tipos principais de acionamento para as prensas de torre CNC.

Princípio de acionamento principal mecânico (300 em ET-300 refere-se a uma força nominal de 300KN)

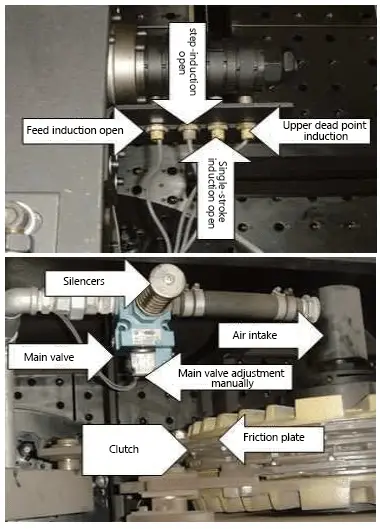

O motor principal acciona o volante do motor por meio de uma pequena polia, que por sua vez acciona a cambota por meio do engate ou separação da embraiagem/travão.

Roda e, em seguida, acciona o cursor para cima e para baixo através do mecanismo de biela de manivela, e impacta o molde selecionado na mesa giratória para perfuração ou outros processos de moldagem.

As embraiagens-freios utilizadas nas prensas mecânicas de acionamento principal apresentam-se sob duas formas principais: uma embraiagem de fricção pneumática e outra embraiagem hidráulica.

Princípio de funcionamento do acionamento principal hidráulico prensa de torre máquina (300 em VT-300 refere-se a uma força nominal de 300KN)

O princípio do acionamento principal hidráulico é que o óleo hidráulico fornecido pelo sistema hidráulico é introduzido no fluido pela ação de uma válvula de inversão electromagnética.

As cavidades superior e inferior do cilindro fazem com que a haste do pistão accione o aríete para cima e para baixo em movimento recíproco, impactando o molde para perfuração.

Nos últimos anos, com o rápido desenvolvimento da tecnologia hidráulica, cada vez mais prensas utilizam o acionamento principal hidráulico, devido às características de acionamento hidráulico prensas com pressão constante em toda a gama de curso, mais adequadas para algumas necessidades especiais do processo de processamento, tais como estiramento superficial, abertura de furos e outros processos de conformação.

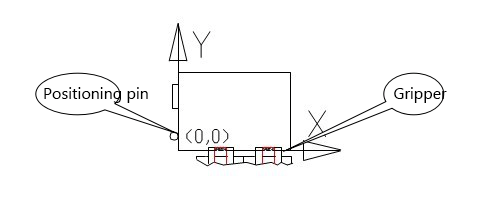

O punção de torre CNC tem quatro eixos de movimento: X, Y, T e C.

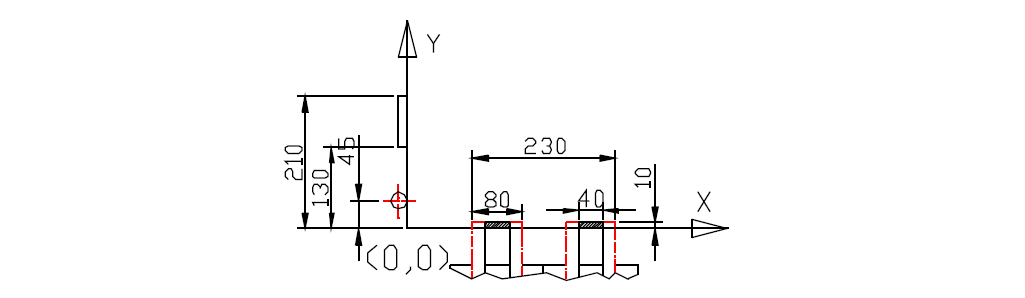

A direção X é paralela à direção das duas maxilas e a direção Y é paralela à direção da cavilha ou coluna de localização. Ver a figura abaixo.

O fixação dos mordentes desloca a chapa de aço para a frente e para trás até ao ponto onde deve ser estampada.

É utilizado principalmente para armazenar e recuperar matrizes e, quando o programa de seleção de ferramentas é executado, as matrizes correspondentes são transferidas para debaixo do punção.

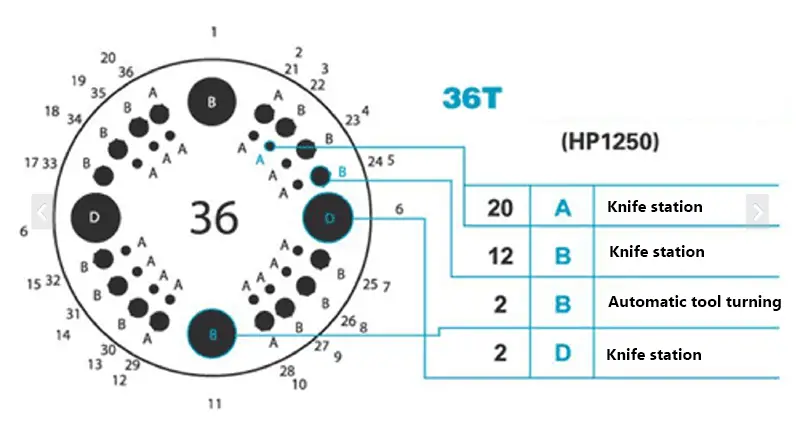

O número de matrizes da prensa de torre pode ser dividido em 20, 24, 32, 40, etc., consoante o modelo da máquina.

Normalmente configurada em duas estações, a ferramenta pode ser utilizada numa gama mais vasta de aplicações, pode ser rodada livremente de 0-359,999 e pode processar mais formas complexas.

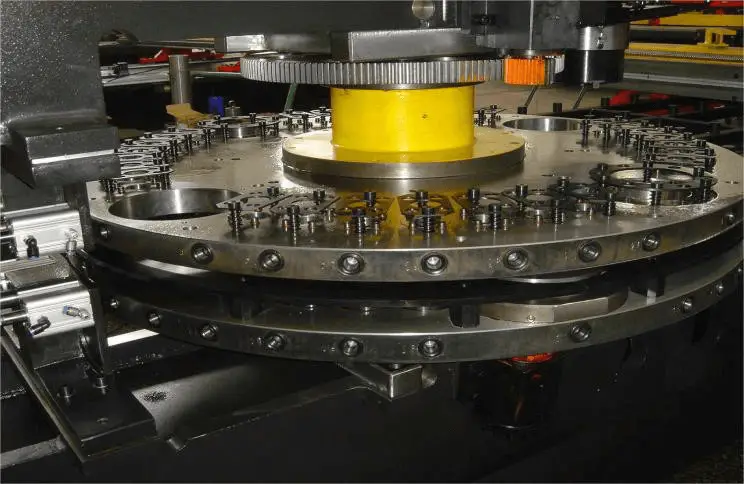

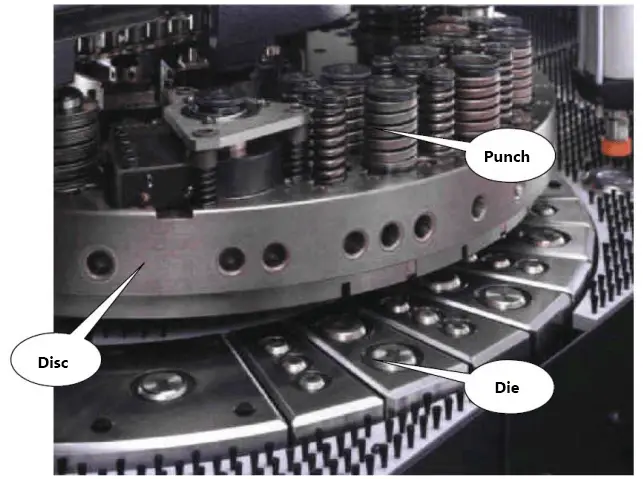

A mesa giratória, também conhecida como cabeça rotativa, torreta, é uma prensa de torreta CNC utilizada para armazenar o molde, equivalente ao depósito de ferramentas no centro de maquinagem.

Existem duas mesas giratórias para as máquinas de perfuração de torre CNC, denominadas mesa giratória superior e mesa giratória inferior.

Atualmente, o número normal de estações de trabalho é de: 32.

A mesa giratória superior é utilizada para instalar a manga guia da matriz superior, a mola de suporte da matriz, o conjunto da matriz superior.

A mesa giratória inferior é utilizada para montar o matriz inferior suporte, prensa de matriz, matriz inferior, suporte central, etc.

1) Distribuição de matrizes na mesa giratória de um punção de torre CNC

A distribuição em fileira única, a distribuição em fileira dupla e a distribuição em fileira tripla são comuns.

Um número excessivo de linhas distribuídas pode facilmente causar distorção de força no punção.

De um modo geral, quando estão distribuídas três filas, o punção é muitas vezes do tipo móvel, ou seja, o punção precisa de puncionar uma fila de matrizes, e o punção é movido sobre a fila correspondente de matrizes por um dispositivo móvel.

Para que o posicionamento da mesa giratória superior e inferior seja preciso, a circunferência externa ou a superfície final da mesa giratória superior e inferior estão equipadas com orifícios de posicionamento cónicos, quando transferidos para a posição correspondente da matriz, o pino do cone de posicionamento pode ser inserido para garantir um posicionamento preciso.

O eixo que acciona a mesa giratória é normalmente designado por eixo T.

O acionamento do eixo T é composto por um servomotor, uma caixa de velocidades, uma corrente dentada (correia dentada), um pino cónico de posicionamento, um cilindro de posicionamento (cilindro de posicionamento), uma mesa giratória superior e inferior.

Quando o sistema CNC assinala a necessidade de utilizar um determinado molde, o pino do cone de posicionamento é automaticamente puxado para fora, o servomotor roda e, após a desaceleração, faz rodar a mesa giratória, quando o molde é rodado diretamente por baixo do punção, pára a rotação, o pino do cone é inserido no orifício do cone correspondente, de modo a que a mesa giratória superior e inferior seja posicionada com precisão.

2) Critérios para determinar a concentricidade dos moldes superior e inferior a corrigir

Quando se instala um novo molde ou se instala um molde já retificado, primeiro certifique-se de que a folga do molde corresponde à placa.

Se a peça de trabalho for maquinada e as rebarbas de perfuração forem grandes após apenas algumas perfurações, retire o molde para observar o desgaste do molde.

A partir dos bordos, pode concluir-se que a concentricidade deve ser corrigida se os bordos forem parcialmente arredondados ou brancos como se tivesse caído gelo, especialmente na diagonal do bordo.

3) Correção da sincronização após um erro na parte superior e inferior gira-discos

Os pratos giratórios superior e inferior são accionados por um servomotor AC digital, que é acoplado à entrada da caixa de velocidades através de um acoplamento flexível, e a saída da caixa de velocidades é accionada para cima e para baixo no prato giratório através de uma corrente e de uma engrenagem.

A corrente ajustada deve ter uma queda de 6-13 mm.

Se as posições superior e inferior do prato giratório estiverem desalinhadas devido a clipes, etc., deve ser efectuado um ajuste síncrono de acordo com os passos seguintes.

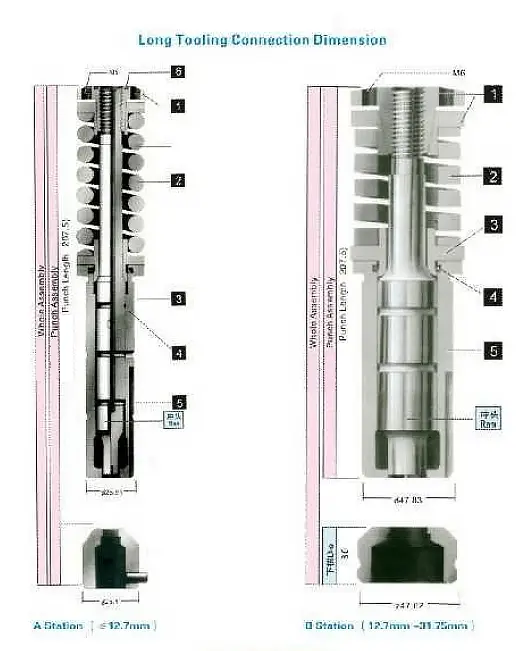

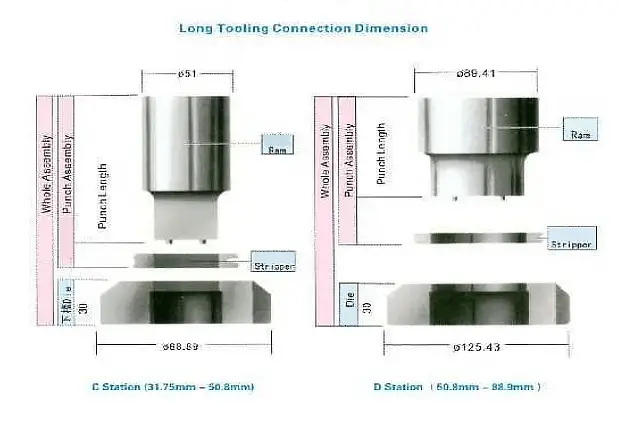

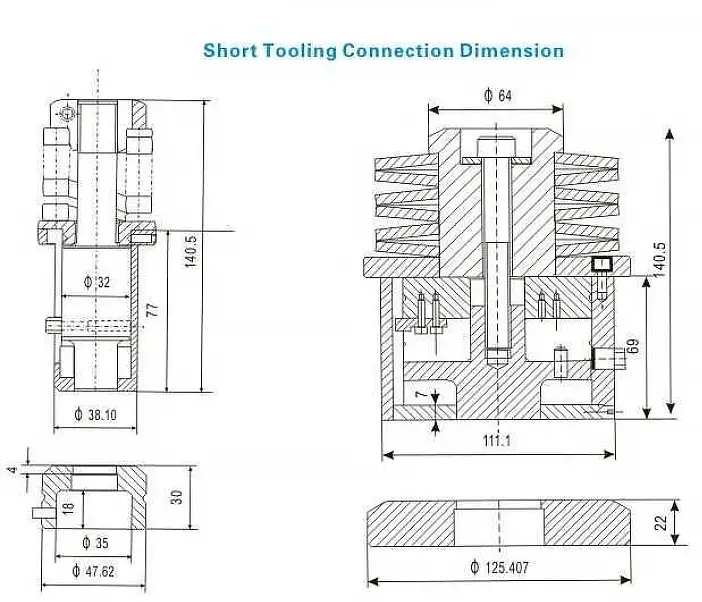

As ferramentas NCT estão divididas em cinco classes A, B, C, D e E de acordo com o seu tamanho, sendo a classe A a mais pequena e a classe E a maior.

Cada nível de cortador corresponde à posição do cortador no prato giratório.

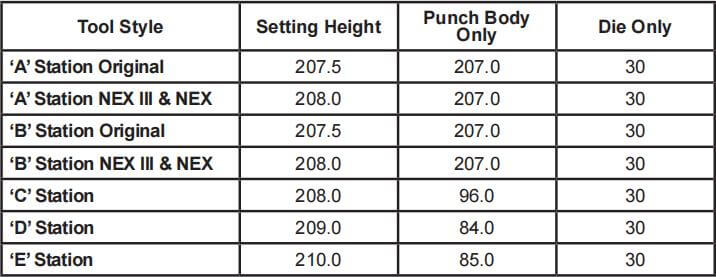

A tabela seguinte mostra as dimensões da ferramenta e a posição de montagem da ferramenta:

| Tipo de molde | Tamanho nominal | Tamanho standard da matriz superior |

| A | 1/2″ | 1,6~12,7mm diâmetro (0,063″0,5″dia) |

| B | 11/4″ | 12,8~31,7mm dia (0,501″1,25″dia) |

| C | 2″ | 31,8~50,8mm diâmetro (1,251″2″dia) |

| D | 31/2″ | 50,9~88,9mm diâmetro (2,001″3,5″dia) |

| E | 41/2″ | 89,0~114,3mm diâmetro (3,501″4,5″dia) |

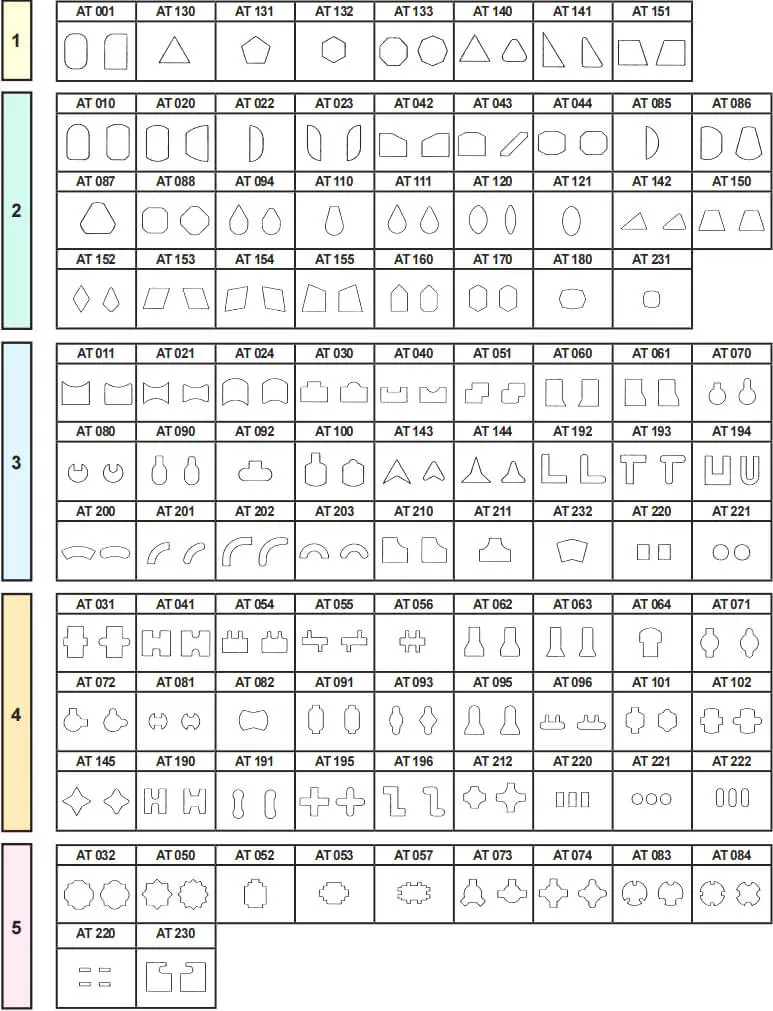

1) Introdução da torre prensa de punção moldes

Os moldes são as principais ferramentas utilizadas para processar material em folha.

Atualmente, as matrizes da máquina de perfuração de torre CNC mais comuns têm dois tipos: matrizes de estrutura longa e matrizes de estrutura curta.

Geralmente determinado pelo material e pela espessura do material.

Estas duas estruturas do molde têm de ser instaladas na mola de suporte da mesa giratória superior, para que o molde possa ser reposto a tempo após a perfuração.

Na China, o material da matriz na máquina de perfuração CNC é geralmente Cr12MoV e LD.

Os cunhos e cortantes com material Cr12MoV são mais adequados para o carbono médio chapa de aço enquanto as matrizes com material LD são mais adequadas para o processamento difícil de chapas de aço inoxidável.

A vida útil dos moldes que utilizam estes dois materiais é geralmente de 200.000 a 300.000 vezes.

2) Precauções para a seleção de moldes

(I) Seleção de moldes normalizados

(1) O diâmetro da aresta de corte do molde deve ser, tanto quanto possível, superior a duas vezes a espessura da placa de processamento, o diâmetro deve ser geralmente superior a 3 mm, caso contrário, é fácil de partire a vida é muito curta.

No entanto, não é absoluto, recomenda-se a utilização de HSS importado como material de molde abaixo de 3 mm de diâmetro.

(2) Se a dimensão da matriz da placa estiver próxima da dimensão limite da estação de trabalho, utilizar uma estação de trabalho maior para garantir que a força de descarga é suficiente.

(3) Todos os cantos afiados devem ser substituídos por cantos arredondados, caso contrário, são susceptíveis de se desgastarem ou de se desmoronarem.

Em geral, recomenda-se a utilização de um raio de canto de R > 0,25t em vez de cantos transparentes, sempre que possível.

(4) Ao processar a placa para material de Cr elevado (como 1Cr13 e outro aço inoxidável) e placa laminada a quente, devido às características inerentes da placa não é adequado para a utilização de molde doméstico de Cr elevado, ou é muito fácil de usar, puxar e retirar material e uma série de desvantagens.

Recomenda-se a utilização de aço para ferramentas de alta velocidade importado como material de molde.

(II) Seleção dos moldes para a enformação.

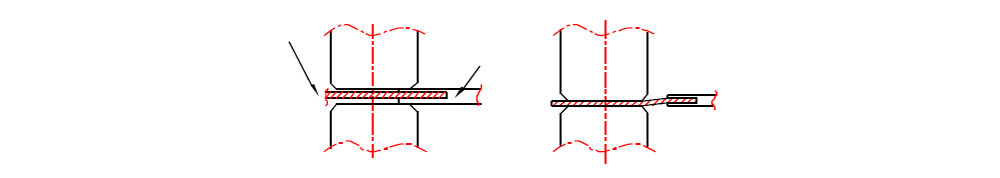

(1) Diferentes Prensa CNC Os escorregas têm traços diferentes, por isso, preste atenção ao ajuste da altura de fecho do molde de formação.

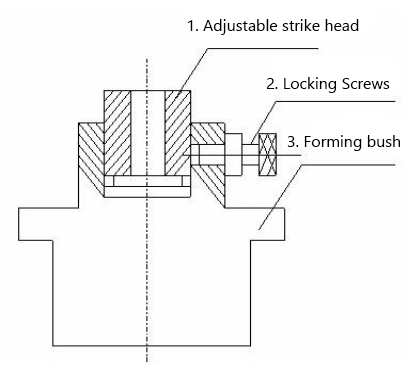

Para garantir uma formação adequada, recomenda-se a utilização de uma cabeça de percussão ajustável.

Os ajustes devem ser efectuados com cuidado e cada ajuste não deve exceder 0,10 mm, caso contrário o molde será danificado ou mesmo a máquina.

(2) A conformação deve ser tão superficial quanto possível, de um modo geral, a altura total da conformação não é superior a 8 mm, a razão para esta altura é que demora muito tempo a descarregar o material.

O processo de moldagem deve ser utilizado a baixa velocidade, de preferência com um tempo de retardamento.

(3) Os postos de trabalho próximos da estação da ferramenta de conformação não estão disponíveis porque a altura da ferramenta de conformação é muito superior à de um molde normal.

É preferível colocar o processo de moldagem no final do programa e retirá-lo após o punção.

(4) Para moldes de enformação por estiramento, utilizar um conjunto de molas leves para evitar rasgar ou deformar desigualmente a folha e dificultar a descarga do material.

(5) Se as duas formas estiverem próximas (à frente, atrás, à esquerda e à direita), não se esqueça de nos explicar, caso contrário poderá haver interferências.

(6) O método de ajustamento do molde é apresentado na figura seguinte.

(7) Após a instalação do molde de moldagem, desapertar a peça 2, rodar a peça 1 no sentido dos ponteiros do relógio, rodar até ao ponto mais baixo e, em seguida, apertar a peça 2.

(8) Primeiro soco vazio, como nenhuma anormalidade, o material da folha no soco, medir a altura da moldagem, se a altura não é suficiente para afrouxar a peça 2, peça 1 rotação no sentido anti-horário (rotação de um círculo é geralmente 2mm, dependendo do tamanho da distância da rosca, por favor, ajuste adequadamente para evitar danos ao molde), e depois aperte a peça 2, ajuste constantemente, teste o soco, até atingir a altura necessária.

3) Montagem e manutenção de moldes

A afiação regular do molde pode não só melhorar a vida útil do molde, mas também melhorar a vida útil da máquina, pelo que é importante dominar o tempo de afiação correto e razoável.

A forma mais simples para o utilizador determinar se um cunho necessita de ser afiado é.

Após um certo número de perfurações, verifique se a qualidade da perfuração tem uma grande rebarba, depois verifique se a borda superior da matriz é arredondada (arredondada ≥ R0.1), se o brilho desaparece.

Se isto acontecer, significa que o punção ficou cego e, desta vez, precisa de ser afiado.

A vida útil do molde pode ser aumentada 3 vezes se for afiado na altura certa, mas uma afiação incorrecta pode aumentar rapidamente a destruição da aresta do molde e reduzir a sua vida útil.

O avanço de moagem não deve exceder 0,015 mm de cada vez que se afia, demasiada moagem irá causar sobreaquecimento e queima da superfície do molde, o que é equivalente ao recozimento e o molde tornar-se-á macio, o que reduzirá consideravelmente a vida útil do molde.

A superfície da mó deve ser limpa. Recomenda-se a utilização de uma mó de grão 46, de suavidade média.

A quantidade de afiação da matriz é uma certa quantidade, a quantidade normal é de 4 mm, se este valor for atingido, o punção será raspado, se continuar a ser utilizado, causará facilmente danos na matriz e na máquina.

A afiação final deve ser efectuada por pessoal com formação profissional.

Nota: Desmagnetizar a tempo após a afiação e ajustar a altura do molde como antes da afiação.

Para o utilizador, o aumento da vida útil da ferramenta pode reduzir significativamente o custo de utilização.

Existem várias razões que afectam a vida útil de um molde.

O mais direto destes factores é que quanto mais espessa a chapa, mais duro o material e a utilização do processo de puncionamento por etapas, mais curta é a vida útil da ferramenta.

Além disso, limpe a área à volta do molde antes de o colocar no molde.

Após a limpeza, borrife um pouco de óleo na matriz e insira-a na matriz, e a matriz côncava também pode ser inserida na matriz.

Deve ser dada especial atenção à consistência da orientação dos moldes superior e inferior.

Verifique cuidadosamente se os moldes superior e inferior têm o mesmo tamanho antes da instalação e se os bordos estão na mesma direção.

Se for mal colocado, pode partir o molde e até danificar a máquina.

Após a instalação dos moldes, deixe a torre girar, enquanto observa a torre superior e inferior, especialmente o molde côncavo não tem altura irregular.

Se a altura for irregular, a causa deve ser cuidadosamente verificada.

Depois de utilizar o molde, limpe-o, coloque-o ordenadamente, envolva-o com uma película protetora, coloque-o na caixa do molde e coloque-o numa posição fixa para evitar que o molde sofra choques, rebarbas ou caia no pó, enferruje e afecte a utilização seguinte.

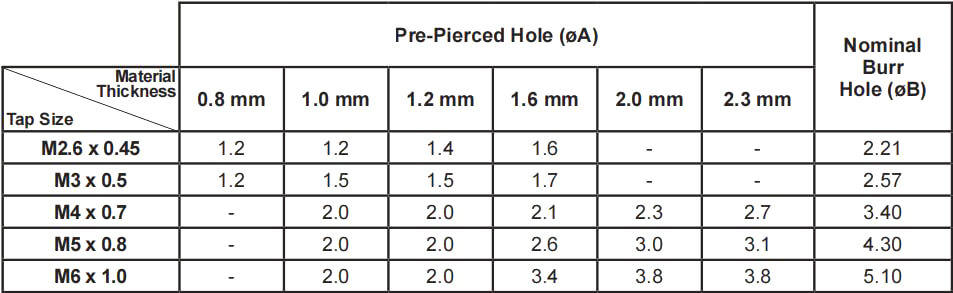

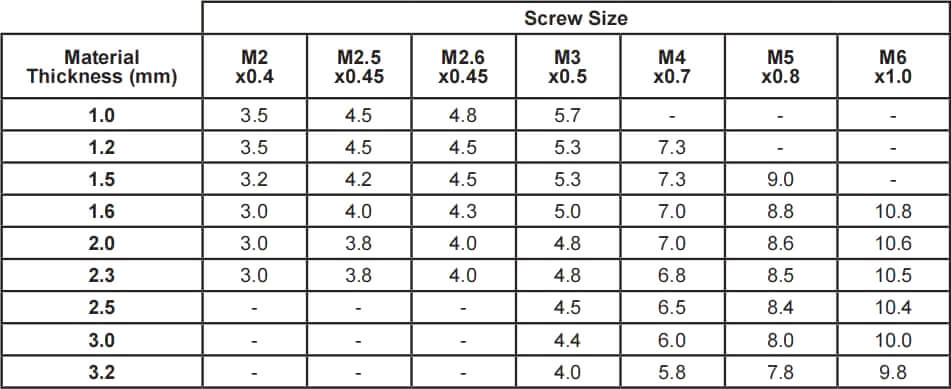

A folga da matriz inferior é determinada de acordo com a espessura da placa processada.

Por exemplo, a matriz inferior para placa de 2 mm não pode ser processada para placa de 3 mm, nem para placa de 1 mm, caso contrário aumentará o desgaste e até partirá a matriz.

A punção de teste é realizada estritamente de acordo com os passos de ajuste acima mencionados, e com referência aos requisitos na ordem do molde do utilizador, tais como a altura do estiramento, se deve pré-perfurar buracos, etc., caso contrário, o molde será danificado ou não cumpre os requisitos do utilizador.

A diferença entre as matrizes convexas e côncavas é expressa como a diferença total.

Por exemplo, quando se utiliza um molde de came de 10 e um molde côncavo de 10,3, 10,3-10=0,3 (diâmetro do furo do molde côncavo - diâmetro do furo do molde de came = folga), a folga é de 0,3 mm.

Por folga, entendemos a folga total em ambos os lados, que é um dos factores mais importantes na perfuração.

Se a folga não for selecionada corretamente, encurtará a vida útil do molde, ou rebarbas, causando cisalhamento secundário, tornando a forma do corte irregular, a força de libertação aumenta, pelo que a seleção correcta do valor da folga é muito importante.

Por exemplo:

Para o aço macio com uma espessura de 1,2 mm, a folga é calculada da seguinte forma:

1.2mm×0.2=0.24mm, 1.2mm×0.25=0.3mm, pelo que a folga recomendada é de 0.24mm~0.3mm.

De acordo com o mercado atual das estatísticas de seleção do rácio de lacuna da fábrica de produção de máquinas-ferramentas de perfuração CNC, combinadas com a situação real da precisão das máquinas-ferramentas estatais, a minha empresa recomenda a seguinte "lacuna recomendada sob a matriz".

Para casos especiais, tem de ser concebido de acordo com os requisitos do utilizador.

| Espessura da folha mm | Tipos de materiais | ||

| Aço macio | Alumínio | Aço inoxidável | |

| 0.8~1.6 | 0.2~0.3 | 0.2~0.3 | 0.2~0.35 |

| 1.6~2.3 | 0.3~0.4 | 0.3~0.4 | 0.4~0.5 |

| 2.3~3.2 | 0.4~0.6 | 0.4~0.5 | 0.5~0.7 |

| 3.2~4.5 | 0.6~0.9 | 0.5~0.7 | 0.7~1.2 |

| 4.5~6 | 0.9~1.2 | 0.7~0.9 | |

Nota: A folga inferior recomendada é utilizada para garantir a vida útil da matriz e não é muito rigorosa.

Deve ser formulado com precisão, de acordo com a situação real e em conjugação com as necessidades do utilizador.

5) Pontos a ter em conta durante o processamento

Diâmetro máximo do furo e tonelagem do punção

Por exemplo:

Se a placa com uma espessura de 6mm, e diâmetro Ф88.9mm pode ser cortada ou não, não pode ser estimado pela imaginação.

É determinado pela capacidade de perfuração.

A pressão necessária para o puncionamento geral é determinada pela seguinte fórmula.

P=A × t × σc

Tal como a máquina de perfuração VT-300 para prensagem de chapa laminada a quente de 6 mm, o diâmetro máximo do furo de processamento é:

30×1000=3.14×D×6×42

D=Ф37.9(mm)

Portanto, se perfurar o furo na placa de 6mm pela máquina de perfuração cnc, o diâmetro máximo que pode ser obtido é Ф37,9mm.

Para além deste valor, devem ser utilizados outros métodos, como o método de perfuração em passo de matriz de pequeno círculo.

Lubrificação com óleo

A quantidade e o número de injecções de óleo dependem das condições do material a ser processado.

Para obter um material sem ferrugem e sem escamas, lubrifique o molde com óleo de máquina leve.

Material com ferrugem e escamas, a ferrugem fica entre o molde e o revestimento durante o processamento, tal como a escritura, e impede que a came se mova livremente.

Neste caso, se for oleado, a ferrugem manchará mais facilmente, por isso, ao perfurar este material, limpe o óleo, desmonte o molde de meio em meio mês, lave-o com gasolina e volte a montá-lo, para que possa ser processado de forma satisfatória.

Os moldes da máquina de perfuração CNC de alta velocidade devem ser rigorosamente mantidos, e a manga de descarga, a porta de injeção de óleo, o núcleo do molde e a superfície de contacto da manga de descarga e o molde côncavo são lubrificados com óleo leve numa base regular, de modo a prolongar a vida útil do molde.

Mas demasiado óleo lubrificante fica muitas vezes na superfície superior da extremidade da matriz, o golpe durante a perfuração e o corte é fácil de fazer a superfície superior da extremidade da matriz e os resíduos para produzir a adsorção de vácuo entre a formação de escória, ou seja: recuperação de resíduos.

Neste caso, a folha deve ser limpa de qualquer incrustação de gordura e o molde deve ser mantido limpo e não demasiado cheio de lubrificante para uma perfuração suave.

Transporte no soco na cabeça e no ressalto de sucata

O transporte no punção da cabeça e a adesão significam que, em condições normais, o núcleo superior da matriz e o material da folha não podem ser desligados a tempo ou completamente.

(1) Danifica ou parte o núcleo do coto.

(2) Pode danificar as pinças e danificar o produto em folha, e a folha enrolada pode mesmo atingir a cobertura.

(1) Mola da matriz falha por fadiga ou quebra.

(2) Módulo de entrada excessivo.

(3) A resistência ao deslizamento da manga de guia do molde e do núcleo é grande.

(4) A força de descarga necessária é superior à força da mola.

(5) A velocidade de alimentação é demasiado rápida e a mola não é reactiva ou sensível.

(6) Psoríase de acumulação de material.

(7) Recuperação de resíduos.

(8) Outras razões, como a folga e a precisão do molde.

(1) De acordo com as amostras e outros dados de ensaio, as molas têm uma esperança de vida de 500 000 ciclos, por vezes até mais curta em condições adversas, altura em que as molas se fadigam e perdem a sua elasticidade adequada, as molas encurtam significativamente ou até se partem, e devem ser encomendadas atempadamente novas molas a um fornecedor de matrizes de confiança.

(2) A indutância deve ser controlada entre 1-2 mm; se for demasiado profunda, o curso de libertação do núcleo e a resistência aumentam, prolongando assim o tempo de reação da mola.

O núcleo não está completamente fora da folha de material antes da alimentação, pode danificar o molde, a placa ou a pinça, etc.

(3) Quando há demasiado pó e outras sujidades na superfície de deslizamento ou falta de óleo, a resistência ao deslizamento aumenta, contrariando parte da força da mola, o que pode causar um transporte de material.

Nesta altura, o molde deve ser desmontado, lubrificado e melhorar as condições de lubrificação.

(4) A força de empurrão é superior à força da mola refere-se principalmente à tonelagem de perfuração, existem várias possibilidades:

Uma delas é que a aresta de corte está muito embotada, exigindo tonelagem adicional, e a superfície de corte é áspera e as rebarbas aumentam, produzindo uma grande resistência. Isto deve ser afiado a tempo.

A segunda é que o espaço entre o molde e a placa não coincide, quando o espaço entre o molde e a placa é pequeno, isso fará com que o material segure o molde convexo.

Neste caso, deve escolher o molde inferior que corresponda à placa ou retificar o molde inferior para aumentar a folga.

Em terceiro lugar, quando o tamanho do molde está próximo do tamanho da estação limite e a folha é espessa, a força de descarga necessária é maior do que a força da mola.

Neste caso, é necessário subir uma estação ou utilizar uma mola resistente.

(5) Quando o Cr material da matriz e placas de estampagem com alto teor de Cr (como 1Cr13 e outros aços inoxidáveis), a temperatura aumentará e produzirá afinidade.

Equivalente a um par do mesmo pagamento por fricção, é muito fácil desgastar o gume ou produzir acumulação de bainhas.

Por conseguinte, ao perfurar aço inoxidável, recomenda-se a utilização de HSS importado em vez de material nacional com elevado teor de Cr, como o Cr12MoV, etc.

Além disso, quando se perfura o aço inoxidável com uma película, esta película é fina e resistente, e a placa está pouco ligada ao fenómeno de separação quando a perfuração e o corte são propensos a transportar material.

Neste caso, deve escolher-se um molde de aço rápido importado com arestas vivas, o segundo é colocar o lado com a película na parte inferior, de modo a que a película fique localizada perto da camada de corte para atingir o objetivo de ser completamente cortada.

No entanto, isto deve ser feito tendo em conta o impacto da rebarba sobre a peça.

(6) O ressalto dos resíduos é também uma das razões importantes para a transferência de materiais.

Após o ressalto do material residual, se metade do resíduo no molde inferior, causará o fenómeno de perfuração de material duplo, de modo que o molde de polarização grave e aumento de tonelagem, o que causa o material ou danos no molde.

(7) O último ponto é que a precisão do próprio molde e a precisão do alinhamento da posição da máquina também podem causar a transferência.

Quando isto acontece, deve recorrer a um fabricante profissional de moldes CNC para fabricar o molde e utilizar a barra de calibração para corrigir a posição do molde da máquina.

O ressalto de resíduos refere-se ao fenómeno em que os resíduos de perfuração não são descarregados suavemente do orifício da matriz, mas saltam para a extremidade da matriz ou para a superfície da peça em bruto, sendo estes resíduos ejectados também conhecidos como escória de almofada.

(1) Quando a matriz continua a perfurar perto da escória, a manga de descarga atinge a escória na superfície da chapa, fazendo com que a peça seja rejeitada por falta de tamanho e qualidade da superfície.

(2) A escória cai na mesa giratória inferior, causando um perigo oculto de alimentação, e as placas podem ser riscadas ou mesmo esmagadas.

(3) Por vezes, o molde é danificado devido à produção contínua de escória e a sobreposição de escória excede o limite de resistência do molde, e a taxa de refugo devido à escória aumenta significativamente quando a produção de peças únicas ou pequenas quantidades é elevada.

(4) Quando metade da escória de assentamento é impactada na abertura inferior da matriz, isso causará um transporte de material.

(1) O motivo do molde em si

(2) Causas do estado material

(3) Razões da programação

(1) A menor folga da matriz fará com que os resíduos se deformem para cima, reduzindo a área de contacto com a superfície interna da matriz e reduzindo a resistência à fricção, o que fará com que os resíduos saltem para trás no estado de perfuração a alta velocidade.

Assim, no caso de um intervalo demasiado grande, temos de escolher o intervalo adequado e, por vezes, até considerar a utilização de um intervalo mais pequeno.

(2) Após um certo número de impactos de matriz afiada, as arestas da aresta de corte tornam-se brancas e arredondadas como a geada, que é o resultado do endurecimento e passivação do processo.

Neste estado, o processamento tornará cada vez mais evidente que o refugo será cada vez mais tolerante à borda da matriz, e é muito provável que seja retirado da matriz côncava com o retorno da matriz superior.

Neste caso, a aresta deve ser afiada imediatamente e desmagnetizada com um desmagnetizador após a afiação.

(3) Pregos de poliuretano para diâmetro ou largura do bordo superior da matriz igual ou superior a 9 mm

A largura é inferior a 8 mm e a aresta biselada de 2° é utilizada para peças de trabalho longas e grandes, o que pode evitar eficazmente que os resíduos se recuperem.

No entanto, a resina de poliuretano é uma peça de desgaste, pelo que os utilizadores devem verificá-la semanalmente e substituí-la a tempo durante a utilização.

O bisel deve ser mantido após a afiação e não deve ser afiado até ficar plano por falta de equipamento ou por receio de problemas.

(4) A quantidade de matriz de entrada deve ser controlada entre 1-2mm, demasiado rasa fará com que a sucata não seja completamente cortada.

Neste caso, está em causa a quantidade de afiação da matriz.

Se o molde for afiado mais de 4 mm, é necessário considerar a mudança do núcleo do molde, caso contrário o molde convexo terá cada vez menos penetração no molde côncavo.

Simultaneamente, a energia aplicada à chapa durante o impacto aumenta, o que provoca uma maior deformação da chapa, aumentando assim a probabilidade de ricochete.

(5) Se a profundidade do bordo inferior da matriz for demasiado elevada, os resíduos sobrepõem-se.

Quando o ar entre a sucata é comprimido, a sucata acima será ejectada da matriz inferior com o curso de retorno.

A profundidade padrão da matriz inferior deve ser a soma da indutância, da espessura do material e do volume de afiação.

(6) Quando os moldes superior e inferior ou os moldes superior e inferior são fortemente excêntricos, rebarbas excessivas num dos lados podem também fazer com que os resíduos sejam arrastados para fora do molde inferior com o movimento da folha.

(7) É inevitável que haja um pouco de óleo lubrificante ou antiferrugem no fundo do molde ou da folha superior, mas nunca tanto que se forme um fluido.

Quando sofre um impacto, é fácil provocar a adsorção por vácuo entre a superfície superior da matriz e os resíduos, formando um ressalto de resíduos.

Neste caso, limpe o óleo do molde ou da placa superior.

(8) A camada aderente da folha é também um fator importante na recuperação dos resíduos.

Tal como no caso do transporte de material, deve ser utilizado um molde com arestas vivas e a camada aderente deve ser colocada por baixo.

(9) Uma razão muito importante pela qual o punção CNC de alta velocidade está a ser cada vez mais utilizado são as suas características flexíveis de processamento de emendas e punções.

Dito isto, não seja frugal na escolha dos moldes quando estiver a programar.

Para as características de um determinado orifício, seleccione primeiro o molde que pode completar o orifício de uma só vez e, quando for necessário cortar, deve ser selecionado o menor desperdício de corte, o maior, mais próximo do tamanho do molde.

Se o refugo mínimo for demasiado pequeno, o refugo não é fácil de ser perfurado quando a abertura do molde é grande.

Mesmo que os resíduos sejam perfurados na matriz, se forem colocados em cima dos resíduos anteriores, é fácil saltarem para fora da matriz devido à vibração, à formação de saltos de resíduos, pelo que o molde deve ser cientificamente selecionado.

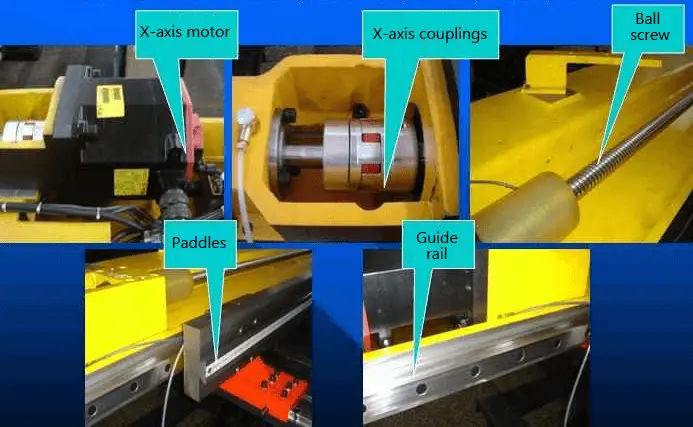

Os componentes de alimentação de uma prensa de torre CNC incluem normalmente a travessa, o acionamento do eixo Y, os mordentes, a mesa para suportar a chapa, etc.

1) A viga transversal é geralmente uma estrutura soldadaO suporte é fixado na sua superfície inferior, guiado por guias lineares de rolamento.

Para garantir um movimento suave e a alta velocidade do carro e da guia, a face final do carro está equipada com um dispositivo de proteção contra o pó e a máquina deve ser mantida num ambiente de trabalho limpo para evitar que o pó permaneça nas ranhuras da guia e do parafuso e provoque um desgaste acentuado.

O eixo Y é acionado por um servo motor AC, que está diretamente ligado ao fuso de esferas através de um acoplamento flexível sem folgas, que é pré-tensionado durante a montagem para garantir uma transmissão sem folgas.

Nota: A porca do parafuso foi ajustada antes de a máquina sair da fábrica e o utilizador não está autorizado a ajustar ou desmontar qualquer parte desta peça durante a utilização.

2) A placa de arrastamento é um elemento de ferro fundido recozido e é guiada por uma calha de guia fixada à barra transversal.

Tal como para as calhas do eixo Y, a regulação da pré-carga das porcas de parafuso é efectuada aquando da montagem de regulação da máquina na fábrica e não deve ser ajustada pelo utilizador durante a utilização.

As extremidades dos parafusos dos eixos X e Y estão equipadas com blocos de proteção de poliuretano para evitar danos no parafuso e noutras partes do parafuso devido a várias utilizações incorrectas.

O bocal de lubrificação na caixa de rolamentos é utilizado para lubrificar o rolamento do suporte do parafuso em intervalos regulares, com um ciclo de lubrificação de uma vez por semana.

Durante o trabalho, a pinça é instalada na direção do eixo X da placa de arrasto e, através da rotação do servomotor, o fuso de esferas é acionado pelo acoplamento, o que faz com que a placa de arrasto se mova para a frente e para trás ao longo da direção do eixo X na guia linear, atingindo assim o objetivo de alimentar o material.

3) Atualmente, o curso do eixo X é de 1250mm, 1500mm, 2000mm, 2500mm.

Se for reposicionado, o tamanho do processamento na direção X será maior.

O acionamento do eixo Y é basicamente o mesmo que o do eixo X, mas também é constituído por fusos de esferas, guias lineares e acoplamentos, servomotores.

Quando o acionamento do eixo Y está a funcionar, está ligado à travessa por um assento de junta, que acciona a travessa ao longo da direção Y.

Devido à profundidade limitada da garganta, os cursos comuns no eixo Y são 1250mm, 1500mm.

O mesa fixa significa que todas as mesas não estão em movimento durante o funcionamento.

A maior vantagem desta estrutura é que a inércia do avanço é pequena e pode ser accionada por um servomotor com baixo binário.

A mesa móvel refere-se à mesa de alimentação que se desloca com a folha durante o trabalho.

A vantagem de utilizar este tipo de mesa é o facto de ocupar pouco espaço, mas a inércia do movimento é grande e é necessário utilizar um servomotor com um binário elevado para o acionar.

Além disso, existem dois tipos de suportes de folha na mesa, um é uma bola de transferência universal (bola de aço) e o outro é uma escova dura.

Quando se utiliza a mesa de escovas duras, a capacidade de carga é inferior à da esfera de aço, a resistência ao movimento é elevada, mas o ruído é pequeno, não é fácil riscar a placa, é mais adequada para placas finas e utilização de mesa fixa, a espessura da placa é inferior a 3 mm.

Para ambos, é utilizada uma mistura de bola de aço e escova.

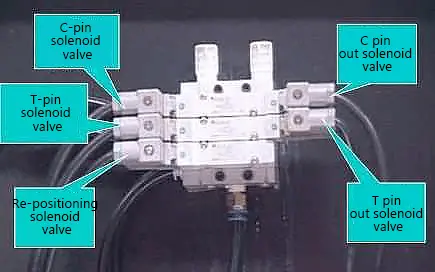

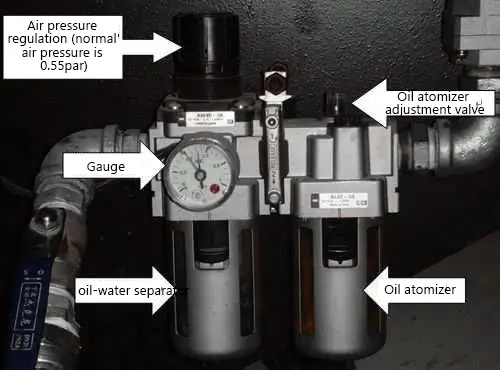

O sistema de vias respiratórias da máquina é composto por várias válvulas de controlo direcional e triplexes de fontes de ar.

A ligação de fornecimento de ar está localizada na parte frontal da máquina e a pressão de fornecimento de ar necessária é de 0,55 MPa ou superior, abaixo do limite inferior crítico de 0,4 MPa, o alarme deixará de funcionar.

As peças que utilizam ar são: mecanismo de ligação de matriz rotativa, pino de posicionamento rotativo, reposicionamento, grampos, bloco de posicionamento.

O relé de pressão determina se a pressão da fonte de ar atingiu o valor definido; caso contrário, o sistema CNC emite um alarme.

Antes de o ar comprimido entrar no atuador, o óleo é levado para o atuador pneumático através de um atomizador de óleo para fins de lubrificação.

A estabilidade da pressão do ar é um dos pré-requisitos para o trabalho da máquina, e uma pressão instável ou insuficiente pode causar vários problemas.

Geralmente, existe um regulador na entrada de ar, ajusta-se a pressão, retira-se o manípulo de ajuste, roda-se no sentido dos ponteiros do relógio até à pressão especificada, carrega-se no manípulo de ajuste.

Se a pressão for reduzida, a pressão de ar deve ser reposta a zero, o manípulo de regulação deve ser desativado e ajustado no sentido contrário ao dos ponteiros do relógio até que a rotação não se mova.

Ligar a fonte de ar, altura em que a indicação do manómetro deve ser 0.

Rodar o manípulo de regulação no sentido dos ponteiros do relógio até à pressão especificada e premir o manípulo de regulação.

Se, após um período de funcionamento da máquina, se verificar uma falta crónica de pressão de ar e os métodos acima referidos não forem eficazes, podem ser consideradas as duas opções seguintes:

Substituição ou reparação de compressores de ar

Aumentar o limite inferior do compressor de ar, ou baixar o valor crítico do alarme de ar, rodando um pequeno parafuso de aço na direção "-" na parte inferior do manómetro, neste momento pode ver a agulha verde seguir o movimento correspondente.

Até que a luz vermelha se apague e o alarme de pressão de ar seja eliminado.

Este método deve garantir que cada componente pneumático está em ordem.

Lubrificação das condutas de ar

A alimentação de óleo é regulável e é efectuada através dos vaporizadores de óleo.

Ao rodar o parafuso de ajuste no sentido contrário ao dos ponteiros do relógio, o fornecimento de óleo aos pulverizadores de óleo aumenta, e ao rodar o parafuso de ajuste no sentido dos ponteiros do relógio, o fornecimento de óleo aos pulverizadores de óleo diminui.

O tamanho do atomizador de óleo é proporcional ao caudal de gás de funcionamento real, o caudal de ar mínimo para iniciar a lubrificação automática do atomizador de óleo é de 10L/MIN.

(1) A velocidade pode ser ajustada através da válvula de estrangulamento unidirecional, e o ar comprimido da fonte de ar entra diretamente no cilindro quando este regressa à sua posição original.

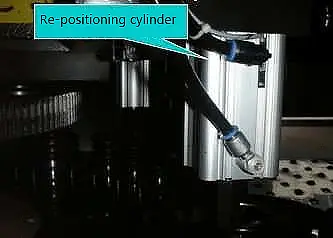

(2) A cavilha de posicionamento do prato giratório está ligada à cavilha por dois cilindros através da placa de acoplamento, o cilindro é apoiado no assento fixo, a cavilha é controlada por duas válvulas solenóides de cinco vias, a velocidade é ajustada por uma válvula de estrangulamento unidirecional quando se posiciona.

(3) O cilindro de reposicionamento é controlado por duas válvulas solenóides de cinco vias e o cilindro é fixado no suporte ligado à cama.

A função do reposicionamento é pressionar a placa de aço firmemente sobre a mesa quando a máquina é reposicionada e assegurar que a placa de aço é fixada quando a pinça se move automaticamente.

Quando o comprimento da placa na direção do eixo X excede o curso do eixo X, o excesso deve ser reposicionado para completar o punção.

Esta função amplia o alcance da máquina na direção do eixo X (o reposicionamento só pode ser feito no eixo X).

(4) O cilindro da pinça é controlado por uma válvula solenoide de três vias de duas posições e o fecho de três vias de duas posições é controlado por um pedal.

Na ausência de uma placa de aço nas maxilas, evitar o aperto em vazio para evitar danos na placa dentária.

Quando não é ventilada, a mola faz com que a haste do cilindro se retraia e as mandíbulas se abram pelo seu próprio peso.

A pinça é controlada por um interrutor de pé ou por um botão na placa de controlo.

A espessura máxima de aperto dos mordentes é de 6,35 mm.

A placa de deteção da zona de segurança na braçadeira destina-se a detetar a posição da braçadeira para proteger a braçadeira de entrar na zona de perigo durante o processo de trabalho, de modo a não se partir.

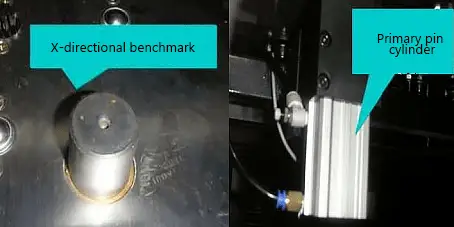

(5) Pino de posicionamento do eixo X

O bloco de posicionamento está diretamente ligado à haste do cilindro e a elevação do bloco de posicionamento pode ser controlada através do controlo manual do botão de operação na cobertura da barra transversal durante o carregamento.

O pino de origem está situado à esquerda da mesa de avanço e serve para determinar o ponto de referência do eixo X.

A distância teórica entre a superfície de posicionamento do pino de origem e o centro do punção é de 1250 (2500) mm.

Durante a alimentação, o cilindro levanta a cavilha (o mordente está aberto), a placa de aço aproxima-se da superfície de posicionamento do mordente e da superfície de posicionamento da cavilha, determinando assim a posição original da placa de aço na mesa.

Quando o grampo prende a placa de aço, a placa de aço está bem posicionada e, em seguida, o cilindro faz descer o pino de origem.

O pino de origem mantém-se na sua posição original (ou seja, largado) durante todo o trabalho.

Se, por qualquer razão, a cavilha de origem não cair ou não se levantar durante o funcionamento, nem o eixo X nem o eixo Y podem ser movidos e só podem ser reiniciados depois de a cavilha de origem ter caído.

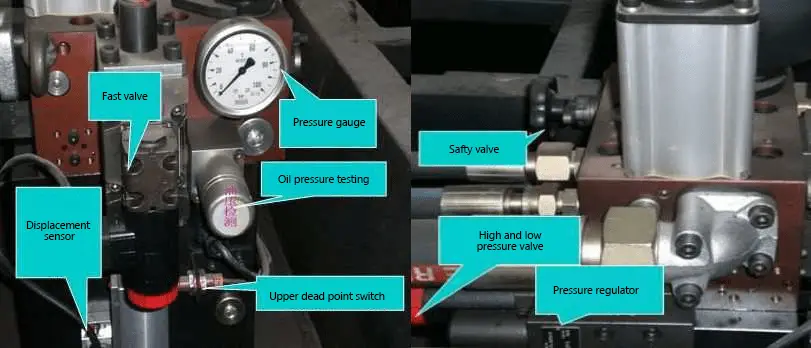

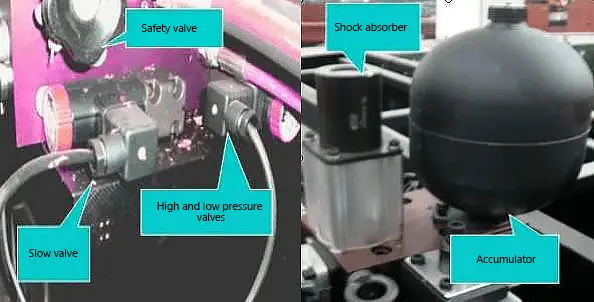

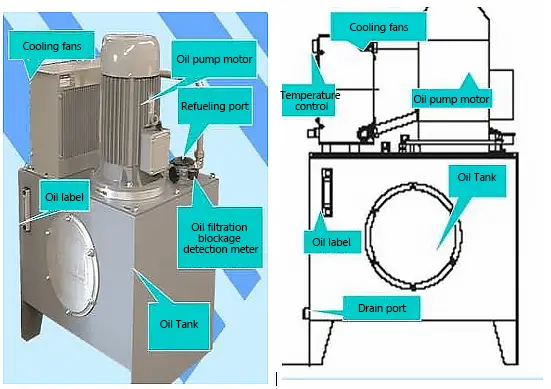

O punção é utilizado principalmente para golpear a matriz, é a fonte de energia do punção e a sua própria energia é efectuada pela estação hidráulica.

As estações hidráulicas estão normalmente equipadas com um motor principal, uma bomba de alta pressão e uma bomba de arrefecimento cada, com arrefecimento a ar.

Quando a temperatura do óleo excede os 40 graus, arranca automaticamente, fazendo com que a temperatura do óleo desça.

A função da estação hidráulica é fornecer uma fonte constante de pressão de óleo ao punção.

Número do modelo de fluido hidráulico recomendado: Óleo hidráulico anti-desgaste Mobil DTE-25 VG46:.

A quantidade de óleo utilizada foi:

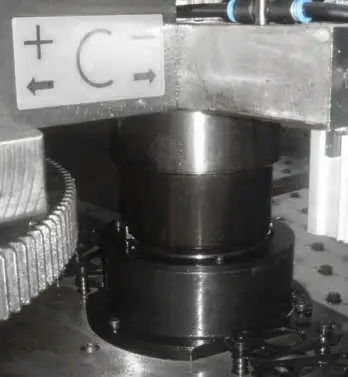

A cabeça de perfuração pode selecionar automaticamente o curso de perfuração de acordo com a espessura da placa e realizar a função de pré-prensagem, o que pode reduzir o curso de perfuração e aumentar a velocidade de perfuração.

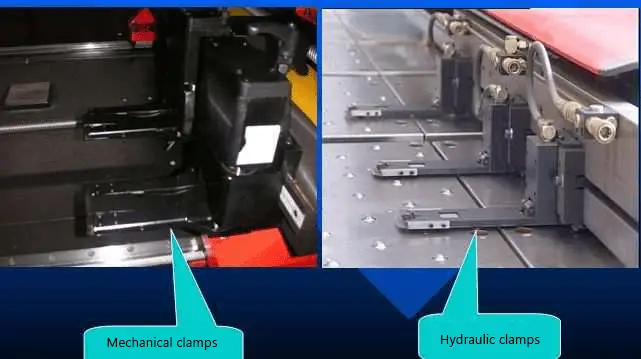

Imagens da cabeça de perfuração hidráulica

Imagens da estação hidráulica

A função de cada interrutor na secção do ponto morto superior e o seu método de regulação.

(1) Devido à pressão do ar, o ponto morto não está no lugar, de forma manual, ligar o motor, colocar o pino da mesa giratória, premir a tecla de ajuste do ponto morto F1, até o alarme desaparecer

(2) quando a implementação do programa, há um alarme, a máquina-ferramenta está em estado de manutenção, no caso de não pressionar o botão de reset, mudar diretamente para o modo manual, pressionar a tecla de ajuste do ponto morto F1, até que o alarme desapareça; e, em seguida, mudar para o modo automático, pressionar o início do ciclo, a máquina irá então interromper a implementação do programa.

(3) Se a máquina estiver num estado desligado, o punção não estiver no ponto morto, e apenas parado na posição de rotação, os modos superior e inferior não estão no mesmo ângulo, é impossível conseguir o ajuste do estado de arranque, é necessário ajustar manualmente.

O passo a seguir é, em primeiro lugar, confirmar se a pressão do ar é estável ou não e, em seguida, verificar se existe um botão na válvula principal da embraiagem que possa ser controlado manualmente.

Observe o sentido de rotação do excêntrico do ponto morto superior e certifique-se de que mantém premido o botão da válvula principal.

Tomemos como exemplo o modelo HP1250, que tem uma gama de maquinação de 1250*2500 (mm).

Se a direção X estiver para além deste intervalo, pode ser ajustada utilizando o comando automático da pinça G27, sob a forma de quantidade de movimento G27X.

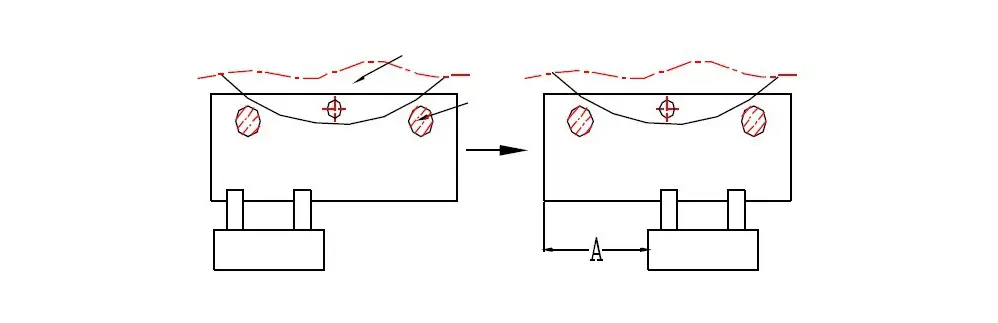

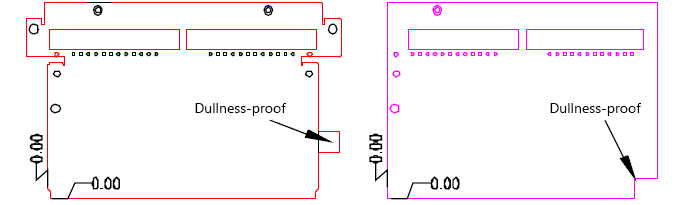

O diagrama abaixo mostra a situação antes e depois da utilização do método de remoção automática dos mordentes.

A linha da secção transversal mostra duas placas cilíndricas que são utilizadas para manter o material no lugar quando as mandíbulas são soltas, de modo a que este não se mova.

Após o desbloqueio das maxilas, estas deslocam-se para o exterior, movendo-se no eixo X no sentido positivo de Amm, e depois deslocam-se para o interior para a posição correspondente, fixando, completando assim todo o movimento das maxilas.

A gama de trabalho antes e depois dos mordentes é alargada, como mostra a figura abaixo.

Se estiver na direção Y para além deste intervalo, pode haver perigo. Isto significa que os maxilares podem estar numa zona de perigo.

A situação na zona de perigo é mostrada no diagrama:

No primeiro caso, as maxilas estão situadas entre os moldes superior e inferior e o punção danifica as maxilas;

No segundo caso, embora as mandíbulas não sejam danificadas, o material será deformado porque está num plano diferente.

A solução consiste em mudar a posição dos mordentes, mudar a posição da ferramenta, mudar o tamanho do molde ou conceber um mordente de substituição.

A peça de trabalho é posicionada no punção da torre CNC por meio das maxilas e dos pinos de localização na direção Y ou blocos de localização quadrados, que são colocados nas maxilas para determinar a posição na direção Y, e nos pinos de localização ou blocos de localização quadrados para determinar a posição na direção X.

Dados sobre os maxilares

As duas mandíbulas do punção de torre CNC podem ser ajustadas na direção X uma em relação à outra para acomodar diferentes tamanhos de placa, mas as duas mandíbulas não podem estar infinitamente próximas, existe uma distância mínima entre elas, ver figura abaixo. Se a peça de trabalho for mais pequena do que o mínimo, apenas pode ser considerada uma pega de mandíbula.

Tabela de valores para cada zona de perigo da pinça de faca e zona de interferência de moldagem

Quando as maxilas estão a segurar a peça em movimento, podem ser lavadas e danificadas, pelo que deve ser deixada uma distância segura entre a peça maquinada e a maxila.

Distância mínima do mordente na direção Y = raio da ferramenta superior + largura do mordente + zona de deformação

| Tipo de faca | Diâmetro da matriz. mm | Diâmetro do punção. mm | A distância mínima do maxilar na direção Y mm |

|---|---|---|---|

| Tipo A | 18 | 25.4 | 30 |

| Tipo B | 38 | 47.8 | 40 |

| Tipo C | 74 | 89 | 50 |

| Tipo D | 110 | 125.4 | 80 |

| Tipo E | 133 | 158 | 95 |

Nota:

1) A área de deformação do material é geralmente de 5 mm, o valor específico é determinado pela espessura do material e pela altura de formação, este valor é apenas para referência.

2) Retirar 10 mm da largura da mandíbula.

Zona de interferência do processamento da moldagem para cima = raio de moldagem para cima + zona de deformação

(Nota: Zona de deformação = raio ou largura do elemento de forma ascendente/2 + zona de deformação do material )

| Tipo A | Tipo B | Tipo C | Tipo D | Tipo E | |

|---|---|---|---|---|---|

| Área mínima de interferência de processamento mm | 12,7 + zona de deformação | 24 + zona de deformação | 35 + zona de deformação | 55 + zona de deformação | 67 + zona de deformação |

Zona de interferência para moldagem descendente = raio da moldagem descendente + zona de deformação

(Nota: Zona de deformação = raio ou largura do elemento de contorno descendente/2 + zona de deformação do material )

| Tipo A | Tipo B | Tipo C | Tipo D | Tipo E | |

|---|---|---|---|---|---|

| Área mínima de interferência de processamento mm | 12,7 + zona de deformação | 24 + zona de deformação | 45 + zona de deformação | 63 + zona de deformação | 79 + zona de deformação |

1. É altura de mudar a faca

Tempo de troca de ferramenta de aproximadamente 1,5 segundos para posições de ferramentas adjacentes.

Um intervalo de mudança de posição da ferramenta de aproximadamente 2,0 segundos.

Tempo de rotação de cerca de 2,5 segundos para a mudança de ferramenta.

Os tempos de mudança de faca acima referidos podem provavelmente ser todos uniformizados para 2,0 segundos.

Mesmo com uma peça de trabalho extremamente complexa com 30 facas, o tempo de troca não deve exceder 15 segundos.

2. Número de furos de perfuração

O número máximo de punções por segundo para uma faca de furo único é 8, com uma distância de furo de 4-5 mm, ou seja, 480 punções por minuto;

No entanto, de acordo com as condições da ferramenta e do equipamento, o número de punções por segundo é de 4, ou seja, 240 por minuto;

O número máximo de tempos de perfuração para facas de perfuração múltipla é de 2 por segundo, ou seja, 120 por minuto;

No entanto, dependendo do estado da ferramenta e do equipamento, a taxa de perfuração normal é de 60-70 por minuto;

3. Tempo de formação

A perfuração em torre CNC pode ser efectuada de várias formas, tais como perfuração de malhas, perfuração de segmentos, mordedura, corte de cantos, remoção automática de garras, etc.

Cada método de maquinagem tem uma instrução de programa NC específica.

A utilização das instruções correspondentes não só facilita os vários tipos de maquinação, como também torna menos propensos a erros.

Esta secção explica alguns destes métodos típicos de maquinagem NCT.

1) Porifício perfurado

Na prática, as TLC processam frequentemente um número alarmante de buracos de aquecimento.

A velocidade de processamento mais rápida é no modo G36 ao perfurar a malha.

Se mais de 25% da malha numa área unitária for perfurada, o material será deformado e o processo deve ser corretamente processado.

Normalmente, a NCT carimba primeiro toda a folha de material e, em seguida, calibra a peça de trabalho após a perfuração.

Se houver dimensões muito importantes que exijam exatidão, consideraremos o processamento secundário após o nivelamento.

Se o tamanho e a distância dos furos não forem os mesmos, negociaremos com o cliente, dentro da tolerância, para alterar o tamanho dos furos para o mesmo, de modo a podermos abrir a matriz para produção em massa (por exemplo, perfuração múltipla NCT).

2) Contínuo soco furo ( retangular )

No processamento de NCT, é comum fazer um grande furo retangular.

A perfuração destes furos pode ser feita num pequeno molde retangular com perfuração contínua.

3) Mordiscar

Na ausência de uma máquina de corte a laser, por vezes, um anel maior ou um círculo reto é maquinado por corte.

4) Guarnição

5) Transformação de buracos de salada

Devido à forma extrudida do orifício de salada, o material é deformado após a estampagem.

Tratamento com massa de enchimento na posição central a menos de 10 mm do bordo.

Se o bordo for superior a 15 mm, não é utilizado qualquer enchimento.

Se a distância do bordo for de 10-15 mm, o buraco da salada deve ser determinado de acordo com o estado real do buraco da salada para determinar se deve ou não ser reabastecido.

Se a distância entre dois orifícios para salada for superior a 5 mm, os dois orifícios para salada não se afectarão mutuamente e, se a distância for inferior a 5 mm, os orifícios para salada devem ser perfurados uma vez para reduzir a deformação.

O objetivo é aumentar a velocidade de processamento e garantir a qualidade (reduzir o número de juntas).

Um único orifício de enchimento para salada com um diâmetro grande como base de ambos os lados do desvio de 5 mm, este é o lado comprido (assumindo que o comprimento é A), depois o outro lado para A/2+1 selecionar SQA+1 punção de faca quadrada.

Os dois ou mais orifícios de salada são preenchidos em conjunto com uma largura de 10 mm e um comprimento que depende da situação real.

Em geral, aplicam-se os seguintes princípios:

90°SaladaΦpre=Φformando furo inferior+0.2&0.3

100°SaladaPre=Φformando furo inferior+0,3&0,5

120°SaladaPre=Φformando o furo inferior+0,5&0,6

140°SaladaΦ pre=Φ formando furo +0,7&0,8

A profundidade de formação do furo de perfuração NCT não é geralmente superior a 85% (T<2,5mm).

6) Tratamento da linha de cravação

Profundidade de engaste NCT de 0,4T.

Quando se utiliza uma ferramenta de cravar 15*0,5, é necessário substituir menos de 20 mm do bordo.

Quando se utilizam ferramentas de cravar 15*0,2, a menos de 15 mm da extremidade deve ser substituída.

O método de enchimento é semelhante ao método de enchimento do buraco da salada.

A linha é premida com uma linha específica ou com toda a linha dobrada.

Se um lado do linha de dobragem é pressionado, o outro lado não é pressionado, é fácil de dobrar, o tamanho de um grande, um pequeno.

7) Dou seja, cortador

Inverter Dou seja Ctotal:

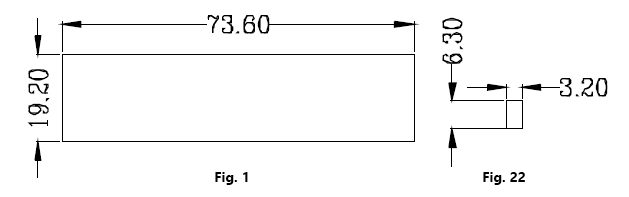

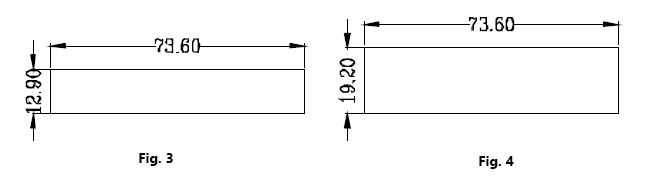

A Figura 1 mostra o tamanho do entalhe do cortador de molde invertido e a Figura 2 mostra o tamanho do molde de uma palavra.

Pode ver-se que a máquina de corte e vinco invertida pode conter até 3 filas e até 23 matrizes por fila.

Cortador de molde frontal:

Existem dois tipos de entalhes para o cortador frontal, como se mostra na Figura 3 e na Figura 4.

A direção do comprimento é a mesma, mas a direção da largura é diferente da largura de uma matriz.

Por conseguinte, durante a operação, o tratamento correspondente pode ser efectuado de acordo com a situação real.

8) Perforar

São necessárias facas especializadas para perfuração buracos.

A abertura mais frequentemente utilizada é a abertura utilizada para a extração de botões M3 (abertura ID 2.60.

A distância mínima a partir do bordo da perfuração NCT é de 3T e a distância mínima entre duas perfurações é de 6T.

A distância mínima de segurança a partir do bordo de dobragem (interior) é de 3T + R; se for pequena, a linha deve ser pressionada. (T indica a espessura do material)

9) Tap o furo inferior

Uma vez que a rosca direta pode provocar a formação de rebarbas, pode ser feito um pequeno orifício de salada no lado oposto ao orifício de rosca para evitar este fenómeno.

O orifício da salada também pode ser utilizado como guia para a roscagem.

Os orifícios para salada têm geralmente 0,3 mm de profundidade e um ângulo de 90 graus.

10) Desenhar ou perfurar convexo

Existem duas formas de a NCT processar o convexo.

Desenvolvimento de ferramenta de perfuração convexa

Com uma ferramenta normal, pode utilizar o comando M para desenhar ou perfurar um convexo, mas apenas na direção descendente. Como mostra a figura abaixo:

O molde superior da RO13 e o molde inferior da RO19 podem ser utilizados para perfurar os ressaltos. Do mesmo modo, é possível perfurar meias tesouras e ressaltos.

Dois pontos a ter em conta neste método: em primeiro lugar, é necessário dispor de uma matriz superior e de uma matriz inferior e, em segundo lugar, a profundidade de formação não deve exceder a espessura do material.

11) Enrolamento de contas

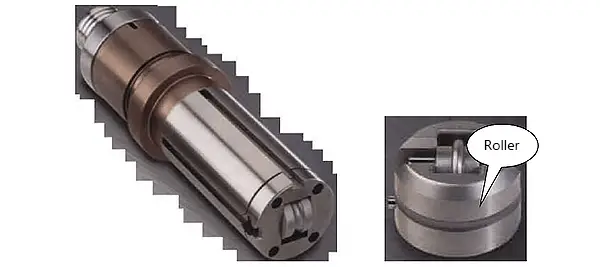

※ Princípio de funcionamento de uma ferramenta de corte de rolos

Quando se utiliza uma ferramenta de corte de rolos WILSON para processar a peça de trabalho, como o reforço, essencialmente, as matrizes superior e inferior da ferramenta de corte de rolos são utilizadas para pressionar a peça de trabalho em conjunto e, em seguida, a pinça fixa a peça de trabalho de acordo com a forma do movimento do elemento de processamento, de modo a completar o processo de processamento desses elementos.

※ Estrutura da ferramenta de corte de rolos

A matriz inferior do rolo ferramentas de corte consiste no assento da matriz inferior e no grupo de rodas de rolos (para as ferramentas de corte de rolos da matriz inferior do processamento de rolos também inclui a roda de controlo).

A roda de rolos inclui um rolamento, pode rodar livremente.

Agora, apenas para reforçar o cortador de rolos de nervuras como exemplo de introdução da matriz inferior do rolo da ferramenta de corte.

O assento da matriz desempenha o papel de suporte da roda de rolos.

O cortador de rolos é composto por duas partes que incluem o assento da matriz e o grupo de rodas de rolos.

Agora, apenas para reforçar o cortador de rolos de tendões como um exemplo para introduzir a matriz superior da ferramenta de corte de rolos, como mostra a figura seguinte:

No caso de peças simétricas ou assimétricas difíceis de distinguir entre a esquerda e a direita, são necessárias medidas anti-estilhaçamento para evitar que a peça seja invertida durante a maquinação secundária no NCT.

São habitualmente utilizadas as seguintes categorias.

1)Superação através da utilização da indução fotoeléctrica instalada pela própria NCT.

2) Utilizar a forma de adicionar material:

Ou seja, no lado oposto de Y, de acordo com a situação real, adicionar um pequeno pedaço de material, o tamanho é ligeiramente mais pequeno do que o cortador utilizado para cortar este pedaço de material (geralmente SQ10-15), a sua posição é aproximadamente em frente do pino ou bloco de posicionamento, e depois cortar com uma faca quadrada.

Como mostra a imagem à esquerda abaixo:

Se, depois de a peça de trabalho ter sido descarregada do NCT, for necessário outro processamento secundário para produzir a forma, então pode ser utilizado um método de ângulo anti-retrocesso.

Como mostrado acima, à direita, o tamanho do canto lento é normalmente 10X10 para permitir uma única perfuração com o cortador quadrado SQ10.

A perfuração de um orifício quadrado faz com que a aresta seja virada para cima, quanto maior for o orifício mais óbvia é a viragem da aresta, neste caso o corte secundário LASER é frequentemente considerado (o cliente também pode ser consultado sobre se esta distorção é aceitável).

Nota: A distância entre o furo, o furo e a extremidade do punção NCT não deve ser demasiado pequena, a sua tolerância é a seguinte:

| Material | Fazer um furo redondo | Fazer um furo quadrado |

|---|---|---|

| Aço duro (H-Copper) | 0.5t | 0.4t |

| Aço macio, latão (S-Copper) | 0.35t | 0.3t |

| Alumínio (AL) | 0.3t | 0.28t |

Tamanho mínimo de perfuração para a máquina de perfuração de torre CNC

| Material | Fazer um furo redondo | Fazer um furo quadrado |

|---|---|---|

| Aço duro (H-Copper) | 1.3T | 1.0T |

| Aço macio, latão (S-Copper) | 1.0T | 0.7T |

| Alumínio (AL) | 0.8T | 0.6T |

As aberturas superior e inferior da matriz de diferentes materiais por estampagem NCT:

| Espessura(t) | Folgas superiores e inferiores da matriz de diferentes materiais | ||

|---|---|---|---|

| Chapa de aço | Placa de alumínio | Placa de aço inoxidável | |

| 0.6~1.0 | 0.15 | 0.15 | 0.2 |

| 1.0~1.5 | 0.2 | 0.15 | 0.25 |

| 1.5~2.0 | 0.25 | 0.2 | 0.3 |

| 2.0~2.5 | 0.3 | 0.25 | 0.4 |

| 2.5~3.0 | 0.4 | 0.3 | 0.5 |

A partir da tabela acima, podemos ver que quanto mais espesso for o material, maior será o intervalo entre o molde superior e inferior utilizado.

O atual centro de amostras utilizado na abertura do molde, para além de um pequeno número de facas de corte, tem 0,3 mm, o resto tem basicamente 0,2 mm

Por conseguinte, se encontrar materiais com mais de 2,0 mm que necessitem de ser processados com NCT, deve considerar a possibilidade de retrabalhar o molde.

As propriedades do material que afectam o processamento de NCT são a plasticidade e a dureza do material.

Em geral, a dureza e a plasticidade moderadas são benéficas para o processo de perfuração.

Uma dureza demasiado elevada aumentará a força de perfuraçãoo que terá um efeito negativo na cabeça de perfuração e na precisão;

Uma dureza demasiado baixa pode causar deformações graves durante o puncionamento, o que limita a precisão.

O oposto da dureza é a plasticidade do material. Elevada dureza significa baixa plasticidade e baixa dureza significa elevada plasticidade.

A elevada plasticidade é boa para a formação, mas não é adequada para a invasão, perfuração contínua, perfuração e corte.

A baixa plasticidade melhora a precisão da maquinagem, mas a força de perfuração aumentará, mas desde que não seja demasiado baixa, o efeito não é demasiado grande.

A tenacidade desempenha um papel importante no ressalto durante o processamento.

A tenacidade adequada é benéfica para a perfuração, podendo inibir o grau de deformação durante a perfuração;

Demasiada dureza pode causar um ressalto grave após o soco, o que, por sua vez, afecta a precisão.

A estampagem NCT é o movimento da peça de trabalho para a frente e para trás na torre da ferramenta, pelo que, em geral, não pode haver saliências no verso da peça de trabalho, exceto pequenas saliências de tamanho insignificante e baixa altura.

No caso de saliências de semi-cisalhamento, as saliências são facilmente deformadas ou deslocadas quando o material é movido. Em alternativa, pode ser movido para a escova após um curso de formação descendente para permitir a realização de outros processos.

As prensas CNC devem ser operadas e mantidas por uma pessoa dedicada.

O operador deve estar familiarizado com a construção e o desempenho da máquina.

O equipamento deve ser utilizado de acordo com o manual de instruções e os procedimentos de funcionamento, sendo estritamente proibida a utilização do equipamento para além das especificações.

Os não-operadores não devem pôr a máquina em funcionamento nem operá-la sem autorização.

A fonte de alimentação é colocada em posição, bem ligada à terra (três linhas de alimentação, uma linha de ligação à terra, diâmetro do fio∮10mm2 ou mais), a gama de tensão é necessária para 380+10%-5%, se a tensão for instável, adicionar uma fonte de alimentação reguladora; se houver proteção contra fugas, adicionar um transformador de isolamento, a potência total superior a 50KVA.

Punção hidráulico de torre gás fonte:

Pressão de trabalho nominal da fonte de lavagem da torre mecânica superior a 0,7 Mpa, caudal de gás de armazenamento: mais de 0,3 m3/min. (A pressão deve ser regulável, ligada à máquina e, em zonas onde o ar é muito húmido, secar com dessecante de ar).

Torre mecânica soco fonte de gás:

Pressão de trabalho nominal de 0,55 MPa ou superior, caudal de armazenamento: 1.2m3/minuto ou mais, o tubo de gás ligado à máquina requer uma resistência à pressão de 10 kg ou mais, o diâmetro interior do tubo é de cerca de 25 mm de tubo à prova de explosão de alta pressão.

(A pressão deve ser regulável, ligada à máquina, com secagem ao ar em zonas com ar muito húmido)

Tipo de fluido hidráulico recomendado: Fluido hidráulico anti-desgaste Mobil DTE-25VG46.

A quantidade de óleo utilizada foi:

Economia Harley (VT-300): 180 litros

Harley Premium (RT-300): 250 litros

(1)Preparação para o arranque

(2)Ppoder sobre

(3)Desligar

(1)Erro no tamanho do furo maquinado para a aresta de referência do posicionamento x e y

(1) Má verticalidade ou retidão da própria folha.

(2) O erro de cada punção em relação à aresta de referência é igual.

(3) A folha é desengatada das maxilas durante o processamento.

(4) A pinça tem uma grande folga em cada encaixe.

(1) O material em folha cortado deve ser qualificado na sua própria exatidão.

(2) Indicar o desgaste da superfície de posicionamento X ou Y através da correção dos parâmetros.

(3) Descobrir a razão pela qual a folha está fora dos mordentes e eliminá-la.

(4) Ajustar os mordentes de modo a que cada folga se situe entre 0,03-0,08 mm.

(2)Grande erro de precisão após o reposicionamento

(1) Má verticalidade e retidão da própria folha.

(2) O parafuso do assento de suporte que corresponde ao cilindro de reposicionamento está solto e, quando o grampo é desapertado, ocorre a deslocação da placa.

(3) Os mordentes estão gastos e não estão paralelos à guia X.

(4) O espaço entre as maxilas é grande e a placa dentária das maxilas está solta.

(1) Para garantir a exatidão da folha processada.

(2) Apertar os parafusos do assento de apoio e do acoplamento da fuselagem para eliminar a deslocação do toldo após a libertação da braçadeira.

(3) Corrigir a boca dos mordentes de modo a que fiquem paralelos à calha X.

(4) Ajustar a folga em cada ponto de acoplamento das braçadeiras e apertar o parafuso de acoplamento na placa dentada.

(3)O pino de posicionamento rotativo não encaixa na manga do cone de posicionamento.

(1) Os mostradores superior e inferior estão desalinhados.

(2) Baixa pressão do ar ou do óleo.

(3) Válvula solenoide danificada.

(1) Reajustar os selectores superior e inferior para os sincronizar.

(2) Ajustar a pressão do ar ou do óleo para satisfazer os requisitos da máquina

(3) Substituir a válvula solenoide.

(4)Quando o pistão do cilindro de fixação é reposto, não cai no lugar

(1) A máquina não foi utilizada durante muito tempo, existe ferrugem no cilindro.

(2) Fadiga da mola no cilindro de fixação.

(3) O conjunto do cilindro fica deformado se não se prestar atenção à desmontagem ou à montagem do cilindro.

(1) Encher o cilindro com lubrificante e fazer funcionar a pinça algumas vezes.

(2) Aumentar a compressão da mola ou substituir a mola.

(3) Durante a desmontagem e a montagem, ter o cuidado de não deformar o cilindro batendo-lhe ou pressionando-o. Se se confirmar que está deformado, o cilindro deve ser substituído.

(5)Serrilhada nas arestas de corte

(1) O rasgo de chaveta das posições superior e inferior da matriz não são paralelos à guia em Y.