Você já se perguntou como desenhos complexos são cortados em alumínio com tanta precisão? Este artigo explora o fascinante mundo do alumínio cortado a laser, revelando a tecnologia por trás dele. Você aprenderá sobre o processo, seus benefícios e aplicações no mundo real. Prepare-se para mergulhar na magia do corte a laser!

Tanto os lasers de CO2 quanto os de fibra são capazes de cortar chapas finas de alumínio, mas com considerações distintas para cada tecnologia.

Os lasers de fibra são geralmente preferidos para o corte de alumínio devido à sua capacidade de processar diretamente metais não ferrosos sem tratamentos de superfície adicionais. Seu comprimento de onda mais curto (normalmente 1064 nm) é mais prontamente absorvido pelo alumínio, resultando em um corte eficiente.

Os lasers de CO2, embora eficazes para muitos materiais, exigem precauções especiais ao cortar alumínio. A alta refletividade do material no comprimento de onda do laser de CO2 (10,6 μm) exige a aplicação de um revestimento antirreflexo na superfície do alumínio. Esse revestimento evita reflexos posteriores potencialmente prejudiciais à fonte do laser e melhora a absorção de energia para um corte mais eficaz.

De fato, o alumínio pode ser processado usando várias tecnologias de corte, incluindo laser, plasma, jato de água e métodos mecânicos. Entretanto, o corte a laser oferece vantagens distintas em termos de:

A espessura máxima de alumínio que um laser pode cortar está diretamente relacionada à potência do laser e à qualidade do feixe. Como diretriz geral:

É importante observar que esses valores podem variar de acordo com fatores como a composição da liga de alumínio, a qualidade de corte desejada e os requisitos de velocidade de corte.

O processo de corte a laser para alumínio envolve:

Embora o corte a laser de alumínio possa ser mais caro do que alguns métodos tradicionais devido aos custos mais altos do equipamento e ao consumo de energia, ele geralmente se mostra econômico para peças complexas ou quando se considera o processo total de fabricação, incluindo requisitos reduzidos de pós-processamento.

Para otimizar o corte a laser de alumínio:

Veja também:

Nos últimos anos, os avanços na tecnologia a laser levaram a uma expansão significativa na aplicação do corte a laser para o processamento de alumínio. Essa evolução fez com que os setores reavaliassem os benefícios do corte a laser de alumínio, reconhecendo seu potencial para revolucionar os processos de fabricação.

O corte a laser oferece várias vantagens em relação aos métodos tradicionais, principalmente na produção de peças consistentes com alta precisão. O processo é excelente em termos de velocidade e eficiência, reduzindo drasticamente o tempo de processamento e os custos de produção. A natureza sem contato do corte a laser também minimiza a deformação do material e elimina o desgaste da ferramenta, aumentando ainda mais seu apelo para a fabricação de alumínio.

Atualmente, o mercado oferece três categorias principais de equipamentos de corte a laser adequados para o processamento de chapas de alumínio:

Máquinas de corte a laser de dióxido de carbono (CO2):

Máquinas de corte a laser de fibra:

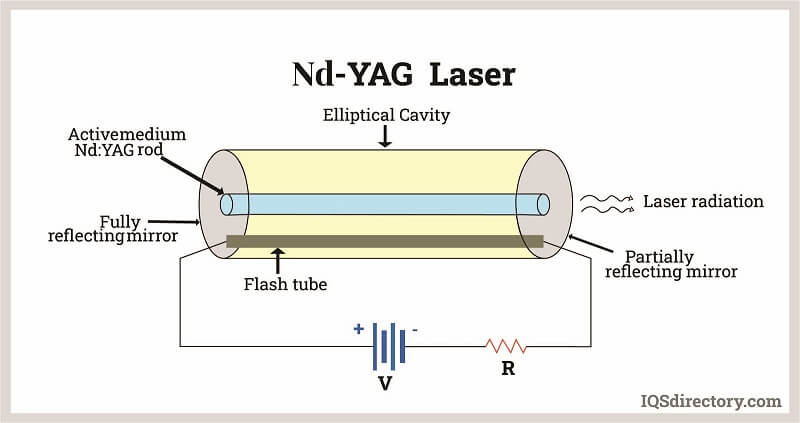

Máquinas de corte a laser com bomba de lâmpada (Nd:YAG):

A máquina de corte a laser de dióxido de carbono opera em um comprimento de onda de 10,6 μm, que é prontamente absorvido por materiais não metálicos. Essa característica permite o corte de alta precisão de vários substratos não metálicos, como madeira, acrílico, polipropileno (PP) e polimetilmetacrilato (PMMA ou plexiglass). A eficiência da absorção resulta em cortes limpos com o mínimo de zonas afetadas pelo calor, o que torna os lasers de CO2 ideais para aplicações nos setores de sinalização, prototipagem e decoração.

No entanto, a eficácia da máquina é significativamente reduzida no processamento de materiais altamente reflexivos, como alumínio, cobre e prata. Esses metais refletem uma parte substancial da energia do laser, levando a um corte ineficiente e a possíveis riscos de dispersão do feixe. Essa limitação é particularmente acentuada em seções mais espessas ou em cenários de produção de alto volume.

A eficiência geral do laser de CO2 é ainda mais limitada por sua taxa de conversão fotoelétrica relativamente baixa, normalmente em torno de 10-15%. Essa ineficiência se traduz em custos operacionais mais altos, incluindo o consumo substancial de eletricidade e a necessidade de sistemas de resfriamento robustos. Além disso, os requisitos de manutenção são consideráveis, envolvendo a substituição regular da óptica, recargas de gás e, em alguns casos, o fornecimento de nitrogênio líquido para determinados sistemas de alta potência.

Esses fatores, em conjunto, restringem a versatilidade da máquina no processamento de metais. Especificamente para o alumínio, a maioria dos sistemas de laser de CO2 está limitada ao corte de chapas de até 3 mm de espessura. Essa capacidade é insuficiente para muitas aplicações industriais que requerem o processamento de chapas de alumínio mais espessas ou que exigem taxas de produção mais altas.

Consequentemente, embora os lasers de CO2 sejam excelentes no processamento de materiais não metálicos, suas limitações no corte de metais, especialmente para ligas reflexivas, muitas vezes exigem a consideração de tecnologias alternativas, como lasers de fibra ou sistemas de corte a plasma, para obter recursos abrangentes de usinagem de metais.

A tecnologia de corte a laser de fibra representa um avanço significativo na fabricação de metais, oferecendo eficiência e precisão superiores em comparação com os lasers de CO2 tradicionais. Operando em um comprimento de onda de 1,06 μm, os lasers de fibra demonstram maior absorção por materiais metálicos, resultando em velocidades de corte mais rápidas e qualidade de borda mais limpa em uma ampla gama de espessuras.

O design compacto dos sistemas de laser de fibra reduz significativamente a área ocupada pela máquina, permitindo o uso mais eficiente do espaço do chão de fábrica. Além disso, esses sistemas apresentam custos operacionais mais baixos devido à redução do consumo de gás e à maior eficiência elétrica, com eficiências de tomada de parede que atingem até 30-40% em comparação com 10-15% para lasers de CO2.

Atualmente, o mercado é dominado por lasers de fibra de onda contínua (CW) de alta qualidade, sendo a IPG Photonics um dos principais fabricantes. Embora esses sistemas ofereçam um desempenho excepcional, seu alto custo inicial tem sido uma barreira para a adoção generalizada. A concorrência limitada no mercado de laser de fibra de alta potência contribuiu para a manutenção de estruturas de preços premium.

Uma consideração importante para os possíveis compradores é a natureza modular das fontes de laser de fibra. Diferentemente dos lasers de CO2, em que os componentes individuais podem ser substituídos com frequência, os danos a uma única fibra em um laser de fibra geralmente exigem a substituição de todo o módulo do laser. Esse fator pode afetar os custos de manutenção de longo prazo e causou certa hesitação entre os possíveis adotantes.

No entanto, o mercado de máquinas de corte a laser de fibra está evoluindo rapidamente. O aumento da concorrência de fabricantes emergentes e os avanços tecnológicos contínuos estão reduzindo os custos. Inovações como melhor qualidade do feixe, maior potência de saída (agora superior a 20 kW para aplicações de corte) e projetos aprimorados de cabeçote de corte estão expandindo os recursos desses sistemas.

Além disso, a integração das tecnologias de automação e do Setor 4.0 está aprimorando a proposta de valor geral das máquinas de corte a laser de fibra. Recursos como troca automática de bocal, monitoramento de processos em tempo real e manutenção preditiva estão melhorando a produtividade e reduzindo o tempo de inatividade.

À medida que a tecnologia amadurece e se torna mais acessível, as máquinas de corte a laser de fibra estão se tornando cada vez mais a escolha preferida dos fabricantes de metal em vários setores, desde o automotivo e aeroespacial até oficinas gerais, oferecendo uma combinação atraente de velocidade, precisão e eficiência operacional.

A máquina de corte a laser YAG (Yttrium Aluminum Garnet) opera em um comprimento de onda de 1,06 μm, o que a torna altamente eficaz para cortar uma ampla variedade de materiais metálicos. Esse comprimento de onda é particularmente adequado para o processamento de metais reflexivos, como cobre, latão e alumínio, que são desafiadores para os lasers de CO2.

A tecnologia de laser YAG tem sido uma pedra angular em aplicações de corte industrial há décadas, ganhando amplo reconhecimento por sua versatilidade e confiabilidade. Sua longevidade no mercado é uma prova de sua contínua relevância e eficácia nos processos de fabricação modernos.

A qualidade superior do feixe dos lasers YAG, caracterizada pela alta densidade de potência e excelente capacidade de foco, permite cortes precisos e limpos com o mínimo de zonas afetadas pelo calor. Isso é particularmente vantajoso ao cortar metais de espessura fina a média. As características do laser pulsado dos sistemas YAG permitem um controle excepcional sobre o processo de corte, possibilitando a obtenção de designs complexos e cantos afiados em componentes metálicos.

Os lasers YAG apresentam uma alta taxa de utilização de energia, normalmente em torno de 20-30%, o que é significativamente melhor do que os lasers de CO2. Essa eficiência se traduz em redução do consumo de energia e dos custos operacionais. A capacidade de fornecer altas potências de pico em pulsos curtos também permite que o laser YAG corte materiais mais espessos com mais eficiência do que os lasers de onda contínua com potência média semelhante.

Além disso, o investimento inicial e os custos operacionais relativamente mais baixos dos sistemas de laser YAG os tornaram cada vez mais atraentes para um amplo espectro de clientes, desde pequenas oficinas até instalações de fabricação em grande escala. Os requisitos de manutenção mais baixos e a vida útil mais longa dos lasers YAG de estado sólido, em comparação com os lasers a gás, contribuem para a sua relação custo-benefício ao longo do tempo.

É importante observar que, embora os lasers YAG tradicionais bombeados por lâmpadas ainda estejam em uso, muitos sistemas modernos utilizam a tecnologia de estado sólido bombeado por diodo (DPSS) ou lasers de fibra, que oferecem eficiência e qualidade de feixe ainda maiores, mantendo as vantagens do comprimento de onda de 1,06 μm.

A máquina de corte a laser para chapas de alumínio oferece precisão superior com incisões excepcionalmente estreitas e suaves, sem os filetes e as bordas ásperas normalmente associados aos processos de corte mecânico. Esse corte de precisão resulta em zonas afetadas pelo calor (HAZ) mínimas, estresse térmico reduzido e deformação térmica insignificante, preservando a integridade estrutural do material.

Uma das vantagens mais significativas é a velocidade de corte rápida da máquina, que pode ser até 10 vezes mais rápida do que os métodos tradicionais, dependendo da espessura do material e da complexidade do corte. Essa capacidade de alta velocidade se traduz em aumento da produtividade e redução dos prazos de entrega nos processos de fabricação.

A natureza sem contato do corte a laser elimina as forças de impacto e o desgaste da ferramenta inerentes aos métodos de corte mecânico. Isso não só aumenta a vida operacional do equipamento, mas também reduz significativamente o tempo de inatividade e os custos de manutenção. Além disso, a ausência de contato físico evita a formação de rebarbas, que são comuns nos processos de corte mecânico, eliminando assim a necessidade de operações secundárias de rebarbação.

A tecnologia de corte a laser permite a utilização altamente eficiente do material. As peças de trabalho podem ser colocadas juntas na chapa de alumínio, o que normalmente resulta em uma economia de material de 20% a 30% em comparação com os métodos de corte tradicionais. Essa otimização não apenas reduz os custos de matéria-prima, mas também minimiza o desperdício, contribuindo para práticas de fabricação mais sustentáveis.

Outra vantagem importante é o processo de corte em uma única etapa. Ao contrário dos métodos mecânicos que podem exigir várias passagens ou operações de acabamento subsequentes, o corte a laser atinge a geometria do produto final em uma única etapa. Essa abordagem simplificada elimina a necessidade de processamento adicional, reduzindo o tempo de produção e os custos de mão de obra e garantindo uma qualidade consistente em todas as peças cortadas.

O corte a laser de chapas de alumínio emprega um processo sofisticado que aproveita o poder da energia da luz focalizada. O processo começa com uma fonte de laser de alta potência, normalmente um laser de CO2 ou de fibra, que gera um feixe de luz concentrado.

Esse feixe de laser é direcionado com precisão por meio de um sistema óptico avançado, que inclui espelhos e lentes de foco, para criar um ponto de energia de densidade extremamente alta. Quando esse feixe focalizado atinge a superfície da placa de alumínio, ele aquece rapidamente o material até o ponto de fusão ou vaporização, dependendo da potência do laser e da espessura do material.

Ao mesmo tempo, um gás de assistência de alta pressão, geralmente nitrogênio ou ar comprimido para alumínio, é direcionado coaxialmente com o feixe de laser. Esse gás tem várias funções essenciais:

À medida que o cabeçote de corte a laser se move em relação à placa de alumínio, guiado pela programação CNC, ele cria um caminho de corte preciso. Esse movimento pode ser obtido movendo-se o cabeçote de corte sobre uma peça de trabalho estacionária ou movendo a peça de trabalho sob um feixe de laser fixo, dependendo da configuração da máquina.

O corte a laser oferece várias vantagens distintas para o processamento de chapas de alumínio:

Ao cortar alumínio especificamente, é preciso levar em conta sua alta refletividade e condutividade térmica. Os lasers de fibra são geralmente preferidos para o corte de alumínio devido ao seu comprimento de onda mais curto, que é mais prontamente absorvido pelo material. Além disso, a seleção adequada da pressão e da taxa de fluxo do gás de assistência é crucial para obter cortes limpos e evitar a formação de escória na borda inferior da chapa.

Como a tecnologia a laser continua avançando, com desenvolvimentos na qualidade do feixe, na potência de saída e nos sistemas de controle, os recursos para o corte de chapas de alumínio estão em constante expansão, solidificando ainda mais a posição do corte a laser como uma tecnologia fundamental na fabricação moderna de metais.

O corte a laser de alumínio requer a consideração cuidadosa de vários parâmetros do processo para obter resultados ideais. Os principais fatores que influenciam a qualidade e a eficiência do corte a laser de alumínio.

| Espessura | 1 | 2 | 3 | 4 | 5 | 6 | |

|---|---|---|---|---|---|---|---|

| Parâmetros de corte | Potência W | 1800- 2200 | 2000-2300 | 2200- 2400 | 2400- 2800 | 2600- 3000 | 3000 |

| Velocidade | 2000- 4000 | 2000-3000 | 1000- 2000 | 800- 1000 | 300- 500 | 400 | |

| Gás | N2 | ||||||

| Pressão do ar KPA | 10 | 15 | 18 | 20 | 20 | 22 | |

| Mudança mínima de potência | 80- 100 | 90- 100 | 100 | 100 | 100 | 100 | |

| Parâmetros de corte de furos | Potência W | 2200 | 2200 | 2300 | 2400 | 2400 | 3000 |

| Gás | N2 | O2, N2 | O2 | O2 | O2 | O2 | |

| Pressão do ar KPA | 150 | 150 | 150 | 150 | 150 | 200 | |

| Frequência HZ | 200 | 200 | 150 | 150 | 150 | 200 | |

| Proporção de ar | 18 | 18 | 16 | 16 | 16 | 18 | |

| Tempo S | 0.5 | 1 | 2 | 4 | 5 | 6 | |

Do ponto de vista de custo e investimento, as máquinas de corte a laser de fibra e as máquinas de corte a laser YAG são amplamente usadas para cortar alumínio e outros materiais, como aço inoxidável e aço carbono.

Esses dois tipos de equipamento demonstraram resultados eficazes no corte de chapas de alumínio.

Entretanto, devido à natureza altamente reflexiva do alumínio, nem as máquinas de corte a laser de fibra nem as máquinas de corte a laser YAG são capazes de processar chapas de alumínio mais espessas.

Recomenda-se o uso de nitrogênio durante o corte a laser de chapas de alumínio para evitar a oxidação e manter a uniformidade da cor do material.

O nitrogênio é uma opção melhor em comparação com outras alternativas.

A espessura de corte dessas máquinas varia, com um laser de 2000W capaz de cortar de 6 a 8 mm, um laser de 4000W de 12 mm e um laser de 6000W de 16 mm.

Dos dois, máquinas de corte a laser de fibra são mais adequados para cortar chapas de alumínio, pois sua absorção de comprimento de onda de 1064nm é mais eficaz.

Com base em anos de experiência em corte a laser materiais de alumínioNo entanto, ainda há uma diferença significativa entre as máquinas de corte a laser de fibra e as máquinas de corte a laser YAG, que pode ser dividida em três categorias: qualidade de corte, velocidade de corte e custo de produção (o custo de produção refere-se principalmente à vida útil do equipamento).

Perfil de alumínio é altamente refletivo e representa um desafio para as máquinas de corte a laser de fibra e as máquinas de corte a laser YAG cortarem alumínio espesso.

Os materiais de alumínio também são propensos a rebarbas durante o processo de corte, o que torna o controle do processo essencial para obter a melhor qualidade de corte.

O controle adequado da velocidade de corte é essencial. Uma velocidade de corte muito rápida pode resultar em rebarbas, enquanto uma velocidade muito lenta pode causar rachaduras nos materiais de alumínio, afetando a qualidade do corte.

De modo geral, para equipamentos de corte a laser com a mesma potência, a velocidade de corte de uma máquina de corte a laser de fibra é mais rápida do que a de uma máquina de corte a laser YAG.

O custo do corte a laser é relativamente baixo em comparação com outros processos de corte, mas há uma diferença entre as máquinas de corte a laser de fibra e as máquinas de corte a laser YAG.

O custo do corte a laser de fibra é menor devido à substituição frequente dos acessórios da lâmpada do laser nas máquinas de corte a laser YAG.

No entanto, a longo prazo, o material de alumínio tem um efeito prejudicial sobre o laser da máquina de corte a laser de fibra, reduzindo significativamente sua vida útil.

Sob essa perspectiva, as máquinas de corte a laser YAG são mais econômicas.

É importante observar que o alumínio tem alta refletividade e baixa absorção do laserO laser é uma das principais características do laser, tornando necessário o uso de óculos de proteção a laser durante o processamento para garantir a segurança.

O nitrogênio ou o ar comprimido são os principais gases usados para o corte a laser de alumínio, especialmente para espessuras de até 1,6 mm. O nitrogênio normalmente produz resultados superiores, produzindo bordas de corte mais suaves e oxidação mínima. Embora o ar comprimido possa ser usado como uma alternativa mais econômica, ele pode resultar em uma leve formação de escória ao longo de determinadas seções do corte.

A escolha do gás de assistência no corte a laser de alumínio, assim como em outros materiais, afeta significativamente a qualidade, a velocidade e a eficiência geral do corte. Os principais gases de assistência utilizados nas operações de corte a laser incluem:

A seleção do gás de assistência tem várias funções cruciais no processo de corte a laser:

Ao processar alumínio com a tecnologia de corte a laser, considere fatores como a espessura do material, a qualidade desejada da borda, o volume de produção e as restrições de custo ao selecionar o gás de assistência mais adequado para sua aplicação específica.

O corte a laser de alumínio normalmente produz o mínimo de rebarbas em comparação com os métodos de corte tradicionais. No entanto, algum grau de formação de rebarbas é inevitável devido às propriedades térmicas do material e à natureza de alta energia do corte a laser. A extensão da formação de rebarbas depende de fatores como potência do laser, velocidade de corte, pressão do gás de assistência e espessura do material.

Para eliminar rebarbas em peças de alumínio cortadas a laser, geralmente é necessário um pós-processamento. A escolha entre rebarbação manual ou com máquina depende da complexidade da peça, do volume de produção e dos requisitos de qualidade:

Para obter os melhores resultados, pode ser empregada uma combinação de rebarbação automatizada seguida de retoque manual, especialmente para componentes críticos. Além disso, a otimização dos parâmetros de corte a laser pode reduzir significativamente a formação inicial de rebarbas, minimizando a necessidade de um pós-processamento extenso.

Cumprir rigorosamente os protocolos de segurança ao operar o equipamento de corte a laser. Inicie o sistema a laser seguindo os procedimentos de inicialização estabelecidos.

Os operadores devem passar por um treinamento abrangente, demonstrando proficiência na estrutura, nas funções e no sistema operacional da máquina. Isso inclui a compreensão das características específicas do processamento de alumínio.

Use equipamento de proteção individual (EPI) adequado, incluindo óculos de segurança certificados para o comprimento de onda específico do laser usado. Certifique-se de que toda a pele exposta esteja coberta para evitar possíveis reflexos da superfície de alumínio altamente reflexiva.

Antes do processamento, verifique a compatibilidade da liga de alumínio com o corte a laser. Considere fatores como condutividade térmica, refletividade e potencial de oxidação. Implemente sistemas adequados de extração de fumaça para gerenciar vapores e partículas específicos do alumínio.

Mantenha vigilância constante durante a operação. Se o operador precisar deixar a estação de trabalho, acione o sistema de intertravamento de segurança do laser e desligue a máquina de acordo com os protocolos de desligamento.

Posicione o equipamento de supressão de incêndio adequado em um local de fácil acesso. Recomenda-se o uso de extintores de incêndio classe D para possíveis incêndios em alumínio. Implemente uma política rígida de "feixe desligado" quando a máquina estiver ociosa. Estabeleça e mantenha uma zona livre ao redor da máquina de corte a laser, livre de materiais inflamáveis e objetos reflexivos.

Monitore atentamente o processo de corte para detectar qualquer anomalia, como faíscas excessivas ou padrões de corte irregulares. Interrompa imediatamente as operações se surgirem problemas e siga os procedimentos de solução de problemas estabelecidos ou encaminhe para a equipe de supervisão.

Manter um ambiente de trabalho limpo e organizado. Remover regularmente as aparas e os detritos de alumínio da mesa de corte e das áreas adjacentes. Separar e armazenar adequadamente matérias-primas, peças acabadas e resíduos de acordo com as normas de manuseio de materiais.

Ao utilizar gases auxiliares (por exemplo, nitrogênio ou argônio para corte de alumínio), siga as práticas adequadas de manuseio e armazenamento de cilindros. Prenda os cilindros verticalmente e use reguladores apropriados. Implemente um procedimento de purga para evitar a possível formação de óxido de alumínio nas linhas de gás.

Cumprir os protocolos de segurança de alta tensão durante as atividades de manutenção. Siga o cronograma de manutenção recomendado pelo fabricante, que normalmente inclui verificações diárias, semanais e trimestrais. Preste atenção especial às condições dos sistemas ópticos e de fornecimento de feixe, pois o corte de alumínio pode gerar mais detritos do que outros materiais.

Após a inicialização da máquina, execute uma operação a seco de baixa velocidade nos eixos X e Y para verificar o movimento suave e detectar possíveis problemas antes de iniciar a produção.

Sempre valide novos programas de corte por meio de simulações e testes com configurações de potência e velocidade reduzidas. Verifique a precisão do caminho de corte programado e garanta que ele permaneça dentro do envelope de trabalho da máquina.

Monitore continuamente o processo de corte, prestando muita atenção à interação entre o feixe e o material, à qualidade do corte e aos movimentos da máquina. Esteja preparado para acionar os procedimentos de parada de emergência se a máquina apresentar um comportamento inesperado ou se aproximar de seus limites.

(1) O cabeçote de corte a laser de foco duplo é um componente essencial da máquina de corte a laser, suscetível a desgaste com o uso prolongado. A inspeção regular e a substituição oportuna são fundamentais para manter o desempenho ideal de corte e evitar paradas inesperadas.

(2) Para garantir uma qualidade de corte consistente, é essencial verificar a retidão das guias lineares da máquina de corte a laser de fibra e a ortogonalidade geral da máquina a cada seis meses. Resolva imediatamente quaisquer desvios por meio de alinhamento e calibração de precisão para manter a precisão do corte e a qualidade da borda.

(3) Implemente uma rotina de limpeza semanal usando um aspirador de pó de alta eficiência (HEPA) para remover a poeira e os detritos das áreas críticas da máquina. Certifique-se de que todos os compartimentos elétricos estejam devidamente vedados para evitar a entrada de poeira, o que pode levar a falhas nos componentes elétricos e comprometer a segurança.

(4) Inspecione e ajuste regularmente a tensão das correias dentadas ou dos fusos de esferas da máquina de corte a laser de fibra, dependendo do projeto da máquina. O tensionamento adequado é fundamental para manter a precisão do posicionamento e evitar folgas, o que pode afetar a qualidade do corte e potencialmente levar a riscos de segurança.

(5) Estabeleça um cronograma de manutenção abrangente para o sistema de movimento da máquina de corte a laser de fibra:

O corte a laser de alumínio é uma máquina-ferramenta especial que usa a tecnologia a laser para cortar vários gráficos em acessórios e perfis de tubulação.

É um produto de alta tecnologia que integra tecnologia de controle numérico, corte a laser e maquinário de precisão.

Com suas características especializadas, de alta velocidade, alta precisão, eficiência e custo-benefício, é uma ferramenta valiosa no setor de processamento de tubos de metal sem contato.

Então, quais são suas vantagens no setor de construção?

Gás utilizado: O nitrogênio é usado principalmente para evitar a oxidação na superfície de corte. A pureza do gás deve ser de pelo menos 99,999% para placas mais espessas. No entanto, quando a aparência da superfície de corte não for uma preocupação, o oxigênio pode ser usado para corte de aço inoxidávelo que pode resultar em cortes mais grossos do que com nitrogênio.

Pressão do gás: Para aço inoxidável abaixo de 10 mm, a pressão deve ser de cerca de 10 kg e o fluxo deve ser alto. No entanto, isso resulta em um alto consumo de nitrogênio e um custo relativamente alto. Para placas acima de 10 mm, a pressão, o fluxo e a dosagem são maiores.

Velocidade de corte: A espessura da chapa é inversamente proporcional à velocidade de corte. A potência do gerador de laser também afeta a velocidade de corte. Por exemplo, um gerador de laser de 4000 W pode cortar 4 mm a uma velocidade de 3.000 a 5.000 mm/min, enquanto o corte de 10 mm seria feito a uma velocidade de 1.000 mm/min.

Potência: A potência necessária para o corte é determinada pelo fabricante da máquina de corte a laser. Se o corte não for ideal, o operador poderá ajustar a potência conforme necessário, mas isso requer experimentação e pode variar de acordo com a siderurgia do material.

Foco: A posição de foco para o corte de aço inoxidável deve estar normalmente no meio da espessura da chapa.

É mais desafiador cortar ligas de alumínio com um laser do que o aço inoxidável (SUS). Isso ocorre porque o alumínio é reflexivo e tem alta viscosidade em seu estado de fusão.

Para cortar alumínio, o ar e o nitrogênio são geralmente usados com uma taxa de fluxo de 40-50m3/h, e a velocidade de corte depende da espessura do material.

A espessura máxima que pode ser cortada é normalmente de 12 mm. Por exemplo, com um laser de 6 kW, a velocidade de corte para uma placa de alumínio de 4 mm é de 4.000 mm/min, enquanto a velocidade de corte para uma placa de 12 mm é de 700 mm/min.

É importante tomar medidas de proteção contra reflexos ao cortar alumínio. É altamente recomendável usar uma máscara ao cortar chapas de alumínio.

A imagem abaixo mostra amostras de aço inoxidável de 28 mm e 25 mm que foram cortadas usando um laser com nitrogênio de alta pressão.

As informações acima se referem ao corte a laser de alumínio. Espero que elas sejam úteis para você. Se tiver alguma opinião ou sugestão, sinta-se à vontade para deixá-la na seção de comentários.