Vi siete mai chiesti come si fa a tagliare con tanta precisione disegni intricati nell'alluminio? Questo articolo esplora l'affascinante mondo dell'alluminio tagliato al laser, svelando la tecnologia che vi sta dietro. Imparerete a conoscere il processo, i suoi vantaggi e le applicazioni reali. Preparatevi a immergervi nella magia del taglio laser!

Sia il laser a CO2 che quello a fibra sono in grado di tagliare lastre di alluminio sottili, ma con considerazioni diverse per ciascuna tecnologia.

I laser a fibra sono generalmente preferiti per il taglio dell'alluminio grazie alla loro capacità di lavorare direttamente i metalli non ferrosi senza ulteriori trattamenti superficiali. La loro lunghezza d'onda più corta (tipicamente 1064 nm) è più facilmente assorbita dall'alluminio, con un conseguente taglio efficiente.

I laser CO2, pur essendo efficaci per molti materiali, richiedono precauzioni particolari per il taglio dell'alluminio. L'elevata riflettività del materiale alla lunghezza d'onda del laser CO2 (10,6 μm) richiede l'applicazione di un rivestimento antiriflesso alla superficie dell'alluminio. Questo rivestimento previene i riflessi potenzialmente dannosi per la sorgente laser e migliora l'assorbimento dell'energia per un taglio più efficace.

L'alluminio può essere lavorato con diverse tecnologie di taglio, tra cui laser, plasma, waterjet e metodi meccanici. Tuttavia, il taglio laser offre vantaggi distinti in termini di:

Lo spessore massimo di alluminio che un laser può tagliare è direttamente correlato alla potenza del laser e alla qualità del fascio. Come linea guida generale:

È importante notare che questi valori possono variare in base a fattori quali la composizione della lega di alluminio, la qualità di taglio desiderata e i requisiti di velocità di taglio.

Il processo di taglio laser dell'alluminio prevede:

Sebbene il taglio laser dell'alluminio possa essere più costoso di alcuni metodi tradizionali a causa dei maggiori costi delle attrezzature e del consumo energetico, spesso si rivela conveniente per i pezzi complessi o se si considera il processo di produzione totale, compresi i ridotti requisiti di post-lavorazione.

Per ottimizzare il taglio laser dell'alluminio:

Vedi anche:

Negli ultimi anni, i progressi della tecnologia laser hanno portato a una significativa espansione dell'applicazione del taglio laser per la lavorazione dell'alluminio. Questa evoluzione ha spinto le industrie a rivalutare i vantaggi del taglio laser dell'alluminio, riconoscendo il suo potenziale nel rivoluzionare i processi produttivi.

Il taglio laser offre numerosi vantaggi rispetto ai metodi tradizionali, in particolare nella produzione di pezzi consistenti e di alta precisione. Il processo eccelle per velocità ed efficienza, riducendo drasticamente i tempi di lavorazione e i costi di produzione. La natura senza contatto del taglio laser riduce inoltre al minimo la deformazione del materiale ed elimina l'usura degli utensili, aumentando ulteriormente la sua attrattiva per la produzione di alluminio.

Il mercato offre attualmente tre categorie principali di apparecchiature per il taglio laser adatte alla lavorazione delle lamiere di alluminio:

Macchine per il taglio laser ad anidride carbonica (CO2):

Macchine per il taglio laser in fibra:

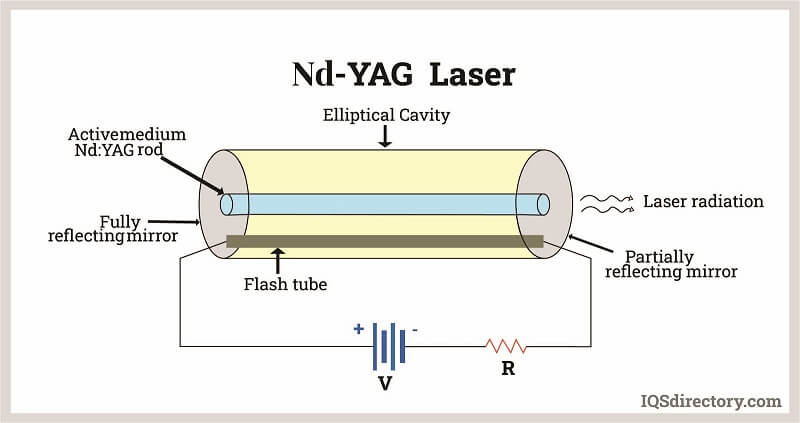

Macchine per il taglio laser a lampada (Nd:YAG):

La macchina per il taglio laser ad anidride carbonica opera a una lunghezza d'onda di 10,6 μm, che viene facilmente assorbita dai materiali non metallici. Questa caratteristica consente il taglio ad alta precisione di vari substrati non metallici come legno, acrilico, polipropilene (PP) e polimetilmetacrilato (PMMA o plexiglass). L'efficienza di assorbimento si traduce in tagli netti con zone termicamente alterate minime, rendendo i laser CO2 ideali per applicazioni nei settori della segnaletica, della prototipazione e della decorazione.

Tuttavia, l'efficacia della macchina si riduce notevolmente quando si lavorano materiali altamente riflettenti come alluminio, rame e argento. Questi metalli riflettono una parte sostanziale dell'energia laser, causando un taglio inefficiente e potenziali rischi di dispersione del fascio. Questa limitazione è particolarmente pronunciata nelle sezioni più spesse o negli scenari di produzione ad alto volume.

L'efficienza complessiva del laser CO2 è ulteriormente limitata dal suo tasso di conversione fotoelettrica relativamente basso, in genere intorno a 10-15%. Questa inefficienza si traduce in costi operativi più elevati, tra cui un notevole consumo di elettricità e la necessità di sistemi di raffreddamento robusti. Inoltre, i requisiti di manutenzione sono considerevoli e comportano la sostituzione regolare delle ottiche, la ricarica del gas e, in alcuni casi, la fornitura di azoto liquido per alcuni sistemi ad alta potenza.

Questi fattori limitano complessivamente la versatilità della macchina nella lavorazione dei metalli. Per quanto riguarda l'alluminio in particolare, la maggior parte dei sistemi laser CO2 si limita a tagliare lastre di spessore fino a 3 mm. Questa capacità è insufficiente per molte applicazioni industriali che richiedono la lavorazione di lastre di alluminio più spesse o che richiedono tassi di produzione più elevati.

Di conseguenza, mentre i laser a CO2 eccellono nella lavorazione di materiali non metallici, i loro limiti nel taglio dei metalli, in particolare per le leghe riflettenti, spesso richiedono la considerazione di tecnologie alternative come i laser a fibra o i sistemi di taglio al plasma per ottenere capacità complete di lavorazione dei metalli.

La tecnologia di taglio laser in fibra rappresenta un progresso significativo nella fabbricazione dei metalli, offrendo efficienza e precisione superiori rispetto ai laser CO2 tradizionali. Operando a una lunghezza d'onda di 1,06 μm, i laser a fibra dimostrano un maggiore assorbimento da parte dei materiali metallici, con conseguente maggiore velocità di taglio e una qualità dei bordi più pulita in un'ampia gamma di spessori.

Il design compatto dei sistemi laser in fibra riduce significativamente l'ingombro della macchina, consentendo un uso più efficiente dello spazio in officina. Inoltre, questi sistemi vantano costi operativi inferiori grazie al ridotto consumo di gas e alla maggiore efficienza elettrica, con efficienze wall-plug che raggiungono i 30-40% rispetto ai 10-15% dei laser CO2.

Attualmente il mercato è dominato dai laser in fibra a onda continua (CW) di alta qualità, di cui IPG Photonics è uno dei principali produttori. Sebbene questi sistemi offrano prestazioni eccezionali, il loro elevato costo iniziale ha rappresentato un ostacolo all'adozione diffusa. La limitata concorrenza nel mercato dei laser in fibra ad alta potenza ha contribuito a mantenere una struttura di prezzi elevati.

Una considerazione importante per i potenziali acquirenti è la natura modulare delle sorgenti laser a fibra. A differenza dei laser a CO2, dove i singoli componenti possono spesso essere sostituiti, il danneggiamento di una singola fibra in un laser a fibra richiede in genere la sostituzione dell'intero modulo laser. Questo fattore può incidere sui costi di manutenzione a lungo termine e ha causato qualche esitazione tra i potenziali acquirenti.

Tuttavia, il mercato delle macchine per il taglio laser in fibra è in rapida evoluzione. L'aumento della concorrenza da parte dei produttori emergenti e i continui progressi tecnologici stanno riducendo i costi. Innovazioni come una migliore qualità del fascio, potenze più elevate (che oggi superano i 20 kW per le applicazioni di taglio) e design migliorati delle teste di taglio stanno ampliando le capacità di questi sistemi.

Inoltre, l'integrazione di tecnologie di automazione e Industria 4.0 sta migliorando il valore complessivo delle macchine per il taglio laser in fibra. Funzioni come il cambio automatico degli ugelli, il monitoraggio dei processi in tempo reale e la manutenzione predittiva migliorano la produttività e riducono i tempi di fermo.

Man mano che la tecnologia matura e diventa più accessibile, le macchine per il taglio laser in fibra stanno diventando sempre più la scelta preferita dai produttori di metallo in vari settori, da quello automobilistico e aerospaziale alle officine in generale, offrendo una combinazione convincente di velocità, precisione ed efficienza operativa.

La macchina per il taglio laser YAG (Yttrium Aluminum Garnet) opera a una lunghezza d'onda di 1,06 μm, che la rende molto efficace per il taglio di un'ampia gamma di materiali metallici. Questa lunghezza d'onda è particolarmente adatta alla lavorazione di metalli riflettenti come il rame, l'ottone e l'alluminio, che rappresentano una sfida per i laser CO2.

La tecnologia laser YAG è stata per decenni una pietra miliare nelle applicazioni di taglio industriale, ottenendo un ampio riconoscimento per la sua versatilità e affidabilità. La sua longevità sul mercato testimonia la sua costante rilevanza ed efficacia nei moderni processi produttivi.

La qualità superiore del fascio dei laser YAG, caratterizzata da un'elevata densità di potenza e da un'eccellente focalizzabilità, consente tagli precisi e puliti con zone termicamente influenzate minime. Ciò è particolarmente vantaggioso quando si tagliano metalli sottili o di medio spessore. Le caratteristiche del laser a impulsi dei sistemi YAG consentono un controllo eccezionale del processo di taglio, rendendo possibile la realizzazione di disegni intricati e di spigoli vivi nei componenti metallici.

I laser YAG vantano un elevato tasso di utilizzo dell'energia, in genere circa 20-30%, nettamente superiore a quello dei laser CO2. Questa efficienza si traduce in una riduzione del consumo energetico e dei costi operativi. La capacità di erogare potenze di picco elevate in impulsi brevi consente inoltre al laser YAG di tagliare materiali più spessi in modo più efficace rispetto ai laser a onda continua di potenza media simile.

Inoltre, l'investimento iniziale e i costi operativi relativamente più bassi dei sistemi laser YAG li hanno resi sempre più interessanti per un ampio spettro di clienti, dalle piccole officine agli impianti di produzione su larga scala. I minori requisiti di manutenzione e la maggiore durata dei laser YAG a stato solido rispetto ai laser a gas contribuiscono alla loro economicità nel tempo.

Vale la pena notare che, mentre i tradizionali laser YAG pompati a lampada sono ancora in uso, molti sistemi moderni utilizzano la tecnologia DPSS (diode-pumped solid-state) o i laser a fibra, che offrono un'efficienza e una qualità del fascio ancora maggiori, mantenendo i vantaggi della lunghezza d'onda di 1,06 μm.

La macchina per il taglio laser di lamiere di alluminio offre una precisione superiore con incisioni eccezionalmente strette e lisce, prive di filetti e bordi ruvidi tipicamente associati ai processi di tranciatura meccanica. Questo taglio di precisione si traduce in zone termicamente alterate (ZTA) minime, stress termico ridotto e deformazione termica trascurabile, preservando l'integrità strutturale del materiale.

Uno dei vantaggi più significativi è la velocità di taglio della macchina, che può essere fino a 10 volte superiore rispetto ai metodi tradizionali, a seconda dello spessore del materiale e della complessità del taglio. Questa capacità di alta velocità si traduce in un aumento della produttività e in una riduzione dei tempi di esecuzione dei processi produttivi.

La natura senza contatto del taglio laser elimina le forze d'urto e l'usura dell'utensile tipiche dei metodi di tranciatura meccanica. Ciò non solo prolunga la vita operativa dell'apparecchiatura, ma riduce anche in modo significativo i tempi e i costi di manutenzione. Inoltre, l'assenza di contatto fisico impedisce la formazione di bave, comuni nei processi di taglio meccanico, eliminando così la necessità di operazioni secondarie di sbavatura.

La tecnologia di taglio laser consente un utilizzo altamente efficiente del materiale. I pezzi possono essere annidati a stretto contatto sulla lastra di alluminio, ottenendo in genere un risparmio di materiale da 20% a 30% rispetto ai metodi di taglio tradizionali. Questa ottimizzazione non solo riduce i costi delle materie prime, ma minimizza anche gli scarti, contribuendo a pratiche di produzione più sostenibili.

Un altro vantaggio fondamentale è il processo di taglio in un'unica fase. A differenza dei metodi meccanici, che possono richiedere più passaggi o successive operazioni di finitura, il taglio laser consente di ottenere la geometria finale del prodotto in un unico passaggio. Questo approccio semplificato elimina la necessità di ulteriori lavorazioni, riducendo i tempi di produzione e i costi di manodopera e garantendo al contempo una qualità costante in tutti i pezzi tagliati.

Il taglio laser di lastre di alluminio impiega un processo sofisticato che sfrutta la potenza dell'energia luminosa focalizzata. Il processo inizia con una sorgente laser ad alta potenza, in genere un laser a CO2 o a fibra, che genera un fascio di luce concentrato.

Il raggio laser viene diretto con precisione attraverso un sistema ottico avanzato, che comprende specchi e lenti di messa a fuoco, per creare un punto di energia ad altissima densità. Quando questo raggio focalizzato colpisce la superficie della lastra di alluminio, riscalda rapidamente il materiale fino al punto di fusione o vaporizzazione, a seconda della potenza del laser e dello spessore del materiale.

Contemporaneamente, un gas di assistenza ad alta pressione, solitamente azoto o aria compressa per l'alluminio, viene diretto coassialmente con il fascio laser. Questo gas svolge molteplici funzioni critiche:

Quando la testa di taglio laser si muove rispetto alla lastra di alluminio, guidata dalla programmazione CNC, crea un percorso di taglio preciso. Questo movimento può essere ottenuto spostando la testa di taglio su un pezzo fermo o spostando il pezzo sotto un raggio laser fisso, a seconda della configurazione della macchina.

Il taglio laser offre diversi vantaggi nella lavorazione delle lastre di alluminio:

Quando si taglia l'alluminio in modo specifico, occorre tenere conto della sua elevata riflettività e conduttività termica. I laser a fibra sono spesso preferiti per il taglio dell'alluminio grazie alla loro lunghezza d'onda più corta, che viene assorbita più facilmente dal materiale. Inoltre, la scelta corretta della pressione e della portata del gas di assistenza è fondamentale per ottenere tagli puliti e prevenire la formazione di scorie sul bordo inferiore della lastra.

Con il continuo progresso della tecnologia laser, con l'evoluzione della qualità del fascio, della potenza di uscita e dei sistemi di controllo, le capacità di taglio delle lamiere di alluminio sono in continua espansione, consolidando ulteriormente la posizione del taglio laser come tecnologia fondamentale nella moderna fabbricazione dei metalli.

Il taglio laser dell'alluminio richiede un'attenta considerazione dei vari parametri di processo per ottenere risultati ottimali. I fattori chiave che influenzano la qualità e l'efficienza del taglio laser dell'alluminio.

| Spessore | 1 | 2 | 3 | 4 | 5 | 6 | |

|---|---|---|---|---|---|---|---|

| Parametri di taglio | Potenza W | 1800- 2200 | 2000-2300 | 2200- 2400 | 2400- 2800 | 2600- 3000 | 3000 |

| Velocità | 2000- 4000 | 2000-3000 | 1000- 2000 | 800- 1000 | 300- 500 | 400 | |

| Gas | N2 | ||||||

| Pressione dell'aria KPA | 10 | 15 | 18 | 20 | 20 | 22 | |

| Variazione di potenza minima | 80- 100 | 90- 100 | 100 | 100 | 100 | 100 | |

| Parametri di taglio del foro | Potenza W | 2200 | 2200 | 2300 | 2400 | 2400 | 3000 |

| Gas | N2 | O2, N2 | O2 | O2 | O2 | O2 | |

| Pressione dell'aria KPA | 150 | 150 | 150 | 150 | 150 | 200 | |

| Frequenza HZ | 200 | 200 | 150 | 150 | 150 | 200 | |

| Proporzione d'aria | 18 | 18 | 16 | 16 | 16 | 18 | |

| Tempo S | 0.5 | 1 | 2 | 4 | 5 | 6 | |

Dal punto di vista dei costi e degli investimenti, le macchine per il taglio laser in fibra e le macchine per il taglio laser YAG sono ampiamente utilizzate per il taglio dell'alluminio e di altri materiali come l'acciaio inossidabile e l'acciaio al carbonio.

Questi due tipi di apparecchiature hanno dimostrato risultati efficaci nel taglio di lastre di alluminio.

Tuttavia, a causa della natura altamente riflettente dell'alluminio, né le macchine per il taglio laser in fibra né quelle per il taglio laser YAG sono in grado di lavorare lastre di alluminio più spesse.

Si consiglia di utilizzare l'azoto durante il taglio laser di lastre di alluminio per evitare l'ossidazione e mantenere l'uniformità del colore del materiale.

L'azoto è un'opzione migliore rispetto ad altre alternative.

Lo spessore di taglio di queste macchine varia: un laser da 2000W è in grado di tagliare 6-8 mm, un laser da 4000W taglia 12 mm e un laser da 6000W taglia 16 mm.

Tra i due, macchine per il taglio laser in fibra sono più adatti per il taglio di lastre di alluminio, poiché l'assorbimento della lunghezza d'onda di 1064 nm è più efficace.

Sulla base di anni di esperienza nel taglio laser materiali in alluminioMa c'è ancora una differenza significativa tra le macchine di taglio laser in fibra e le macchine di taglio laser YAG, che può essere suddivisa in tre categorie: qualità di taglio, velocità di taglio e costo di produzione (il costo di produzione si riferisce principalmente alla durata di vita dell'apparecchiatura).

Profilo in alluminio è altamente riflettente e rappresenta una sfida sia per le macchine di taglio laser a fibra che per le macchine di taglio laser YAG per tagliare l'alluminio spesso.

I materiali in alluminio sono anche soggetti a bave durante il processo di taglio, rendendo il controllo del processo critico per ottenere una qualità di taglio ottimale.

Un controllo adeguato della velocità di taglio è essenziale. Una velocità di taglio troppo elevata può provocare bave, mentre una velocità troppo bassa può causare crepe nei materiali in alluminio, compromettendo la qualità del taglio.

In generale, a parità di potenza, la velocità di taglio di una macchina per il taglio laser in fibra è superiore a quella di una macchina per il taglio laser YAG.

Il costo del taglio laser è relativamente basso rispetto ad altri processi di taglio, ma esiste una differenza tra le macchine per il taglio laser in fibra e le macchine per il taglio laser YAG.

Il costo del taglio laser in fibra è inferiore a causa della frequente sostituzione degli accessori della lampada laser nelle macchine di taglio laser YAG.

Tuttavia, a lungo andare, il materiale in alluminio ha un effetto negativo sul laser della macchina per il taglio laser in fibra, riducendone significativamente la durata.

Da questo punto di vista, le macchine di taglio laser YAG sono più convenienti.

È importante notare che l'alluminio ha un'elevata riflettività e un basso livello di assorbimento del laserper cui è necessario indossare occhiali protettivi per il laser durante la lavorazione per garantire la sicurezza.

L'azoto o l'aria compressa sono i gas principali utilizzati per il taglio laser dell'alluminio, in particolare per spessori fino a 1,6 mm. L'azoto produce in genere risultati superiori, con bordi di taglio più lisci e ossidazione minima. L'aria compressa può essere utilizzata come alternativa più economica, ma può provocare una leggera formazione di scorie lungo alcune sezioni del taglio.

La scelta del gas di assistenza nel taglio laser dell'alluminio, come per altri materiali, influisce in modo significativo sulla qualità del taglio, sulla velocità e sull'efficienza complessiva. I principali gas di assistenza utilizzati nelle operazioni di taglio laser sono:

La scelta del gas di assistenza svolge molteplici funzioni cruciali nel processo di taglio laser:

Quando si lavora l'alluminio con la tecnologia di taglio laser, nella scelta del gas di assistenza più appropriato per l'applicazione specifica si devono considerare fattori quali lo spessore del materiale, la qualità desiderata dei bordi, il volume di produzione e i vincoli di costo.

Il taglio laser dell'alluminio produce in genere bave minime rispetto ai metodi di taglio tradizionali. Tuttavia, un certo grado di formazione di bave è spesso inevitabile a causa delle proprietà termiche del materiale e della natura ad alta energia del taglio laser. L'entità della formazione di bave dipende da fattori quali la potenza del laser, la velocità di taglio, la pressione del gas di assistenza e lo spessore del materiale.

Per eliminare le bave nei pezzi di alluminio tagliati al laser, di solito è necessaria una post-lavorazione. La scelta tra sbavatura manuale e sbavatura a macchina dipende dalla complessità del pezzo, dal volume di produzione e dai requisiti di qualità:

Per ottenere risultati ottimali, si può ricorrere a una combinazione di sbavatura automatica seguita da ritocchi manuali, soprattutto per i componenti critici. Inoltre, l'ottimizzazione dei parametri di taglio laser può ridurre in modo significativo la formazione iniziale di bave, minimizzando la necessità di un'estesa post-lavorazione.

Rispettare rigorosamente i protocolli di sicurezza durante l'utilizzo delle apparecchiature di taglio laser. Avviare il sistema laser seguendo le procedure di avvio stabilite.

Gli operatori devono seguire una formazione completa, dimostrando di conoscere la struttura, le funzioni e il sistema operativo della macchina. Ciò include la comprensione delle caratteristiche specifiche della lavorazione dell'alluminio.

Indossare i dispositivi di protezione individuale (DPI) appropriati, compresi gli occhiali di sicurezza certificati per la specifica lunghezza d'onda del laser utilizzato. Assicurarsi che tutta la pelle esposta sia coperta per evitare potenziali riflessi dalla superficie di alluminio altamente riflettente.

Prima della lavorazione, verificare la compatibilità della lega di alluminio con il taglio laser. Considerare fattori quali la conduttività termica, la riflettività e il potenziale di ossidazione. Implementare sistemi di estrazione dei fumi adeguati per gestire i vapori e i particolati specifici dell'alluminio.

Mantenere una vigilanza costante durante il funzionamento. Se l'operatore deve lasciare la postazione di lavoro, attivare il sistema di interblocco di sicurezza del laser e spegnere la macchina secondo i protocolli di spegnimento.

Posizionare l'attrezzatura antincendio appropriata a portata di mano. Per i potenziali incendi di alluminio si consigliano estintori di classe D. Attuare una rigorosa politica di "spegnimento del fascio" quando la macchina è inattiva. Stabilire e mantenere una zona libera intorno al laser cutter, priva di materiali infiammabili e oggetti riflettenti.

Monitorare attentamente il processo di taglio per individuare eventuali anomalie, come scintille eccessive o schemi di taglio irregolari. In caso di problemi, interrompere immediatamente le operazioni e seguire le procedure di risoluzione dei problemi stabilite o rivolgersi al personale di supervisione.

Mantenere un ambiente di lavoro pulito e organizzato. Rimuovere regolarmente i trucioli e i detriti di alluminio dal piano di taglio e dalle aree circostanti. Separare e immagazzinare correttamente le materie prime, i pezzi finiti e i rifiuti in conformità alle norme sulla movimentazione dei materiali.

Quando si utilizzano gas di assistenza (ad esempio, azoto o argon per il taglio dell'alluminio), attenersi alle pratiche corrette di gestione e stoccaggio delle bombole. Fissare le bombole in verticale e utilizzare regolatori appropriati. Implementare una procedura di spurgo per prevenire la potenziale formazione di ossido di alluminio nelle linee del gas.

Rispettare i protocolli di sicurezza per l'alta tensione durante le attività di manutenzione. Rispettare il programma di manutenzione raccomandato dal produttore, che in genere prevede controlli giornalieri, settimanali e trimestrali. Prestare particolare attenzione alle condizioni delle ottiche e dei sistemi di emissione del fascio, poiché il taglio dell'alluminio può generare più detriti rispetto ad altri materiali.

Dopo l'avvio della macchina, eseguire una corsa a secco a bassa velocità su entrambi gli assi X e Y per verificare la fluidità del movimento e individuare eventuali problemi potenziali prima di iniziare la produzione.

Convalidare sempre i nuovi programmi di taglio mediante simulazioni e prove di funzionamento a potenza e velocità ridotte. Verificare l'accuratezza del percorso di taglio programmato e assicurarsi che rimanga all'interno del campo di lavoro della macchina.

Monitorare costantemente il processo di taglio, prestando molta attenzione all'interazione tra fascio e materiale, alla qualità del taglio e ai movimenti della macchina. Essere pronti ad attivare le procedure di arresto di emergenza se la macchina mostra un comportamento inaspettato o si avvicina ai suoi limiti.

(1) La testa di taglio laser a doppia focalizzazione è un componente critico della macchina di taglio laser, suscettibile di usura in caso di uso prolungato. Un'ispezione regolare e una sostituzione tempestiva sono fondamentali per mantenere prestazioni di taglio ottimali ed evitare tempi di fermo imprevisti.

(2) Per garantire una qualità di taglio costante, è essenziale verificare ogni sei mesi la rettilineità delle guide lineari della macchina di taglio laser in fibra e l'ortogonalità complessiva della macchina. Affrontare tempestivamente qualsiasi deviazione attraverso l'allineamento e la calibrazione di precisione per mantenere l'accuratezza del taglio e la qualità dei bordi.

(3) Implementare una routine di pulizia settimanale utilizzando un aspirapolvere ad alta efficienza (HEPA) per rimuovere polvere e detriti dalle aree critiche della macchina. Assicurarsi che tutti gli alloggiamenti elettrici siano adeguatamente sigillati per evitare l'ingresso di polvere, che può causare guasti ai componenti elettrici e compromettere la sicurezza.

(4) Ispezionare e regolare regolarmente la tensione delle cinghie dentate o delle viti a ricircolo di sfere della macchina per il taglio laser in fibra, a seconda della struttura della macchina. Una tensione adeguata è fondamentale per mantenere l'accuratezza del posizionamento e prevenire il gioco, che può influire sulla qualità del taglio e potenzialmente portare a rischi per la sicurezza.

(5) Stabilire un programma di manutenzione completo per il sistema di movimento della macchina di taglio laser in fibra:

Il taglio laser dell'alluminio è una macchina utensile speciale che utilizza la tecnologia laser per tagliare varie grafiche su raccordi e profili.

Si tratta di un prodotto ad alta tecnologia che integra tecnologia a controllo numerico, taglio laser e macchinari di precisione.

Grazie alle sue caratteristiche di specializzazione, alta velocità, alta precisione, efficienza ed economicità, è uno strumento prezioso nell'industria della lavorazione dei tubi metallici senza contatto.

Quali sono quindi i suoi vantaggi nel settore delle costruzioni?

Gas utilizzato: L'azoto viene utilizzato principalmente per prevenire l'ossidazione sulla superficie di taglio. La purezza del gas deve essere almeno del 99,999% per le lastre più spesse. Tuttavia, quando l'aspetto della superficie di taglio non è un problema, l'ossigeno può essere utilizzato per taglio dell'acciaio inossidabileche può dare luogo a tagli più spessi rispetto all'azoto.

Pressione del gas: Per gli acciai inossidabili inferiori a 10 mm, la pressione deve essere di circa 10 kg e il flusso deve essere elevato. Tuttavia, ciò comporta un elevato consumo di azoto e un costo relativamente alto. Per le piastre di dimensioni superiori a 10 mm, la pressione, il flusso e il dosaggio sono maggiori.

Velocità di taglio: Lo spessore della lastra è inversamente proporzionale alla velocità di taglio. Anche la potenza del generatore laser influisce sulla velocità di taglio. Ad esempio, un generatore laser da 4000W può tagliare 4 mm a una velocità di 3000-5000 mm/min, mentre il taglio di 10 mm avverrebbe a una velocità di 1000 mm/min.

Potenza: La potenza necessaria per il taglio è determinata dal produttore della macchina di taglio laser. Se il taglio non è ottimale, l'operatore può regolare la potenza come necessario, ma questo richiede una sperimentazione e può variare a seconda dell'acciaieria del materiale.

Focus: La posizione di messa a fuoco per il taglio dell'acciaio inossidabile dovrebbe essere tipicamente a metà dello spessore della lastra.

È più impegnativo tagliare leghe di alluminio con il laser rispetto all'acciaio inossidabile (SUS). Questo perché l'alluminio è riflettente e ha un'elevata viscosità allo stato di fusione.

Per il taglio dell'alluminio si utilizzano generalmente aria e azoto con una portata di 40-50m3/h e la velocità di taglio dipende dallo spessore del materiale.

Lo spessore massimo che può essere tagliato è in genere di 12 mm. Ad esempio, con un laser da 6 kW, la velocità di taglio per una lastra di alluminio da 4 mm è di 4000 mm/min, mentre la velocità di taglio per una lastra da 12 mm è di 700 mm/min.

È importante adottare misure di protezione contro i riflessi quando si taglia l'alluminio. Si raccomanda di indossare una maschera quando si tagliano lastre di alluminio.

L'immagine sottostante mostra campioni di acciaio inossidabile di 28 e 25 mm tagliati con un laser con azoto ad alta pressione.

Le informazioni di cui sopra riguardano il taglio laser dell'alluminio. Spero che vi siano utili. Se avete idee o suggerimenti, non esitate a lasciarli nella sezione dei commenti.