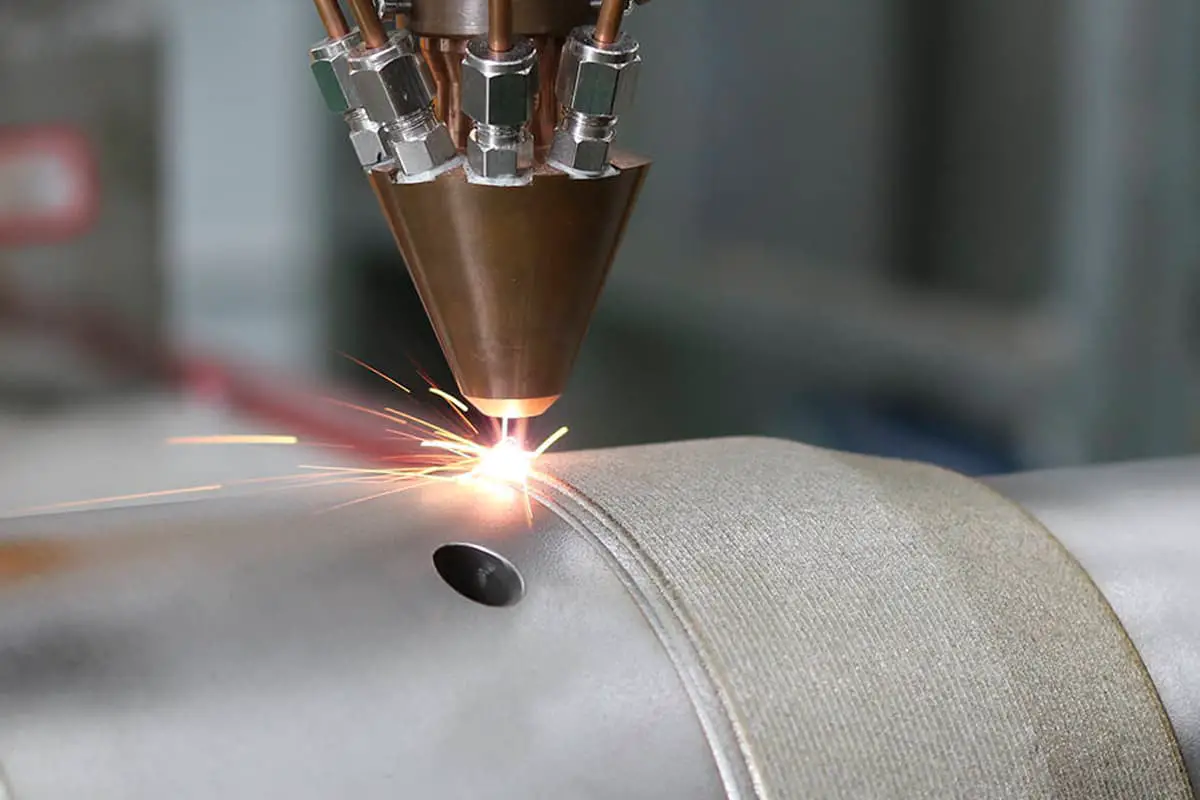

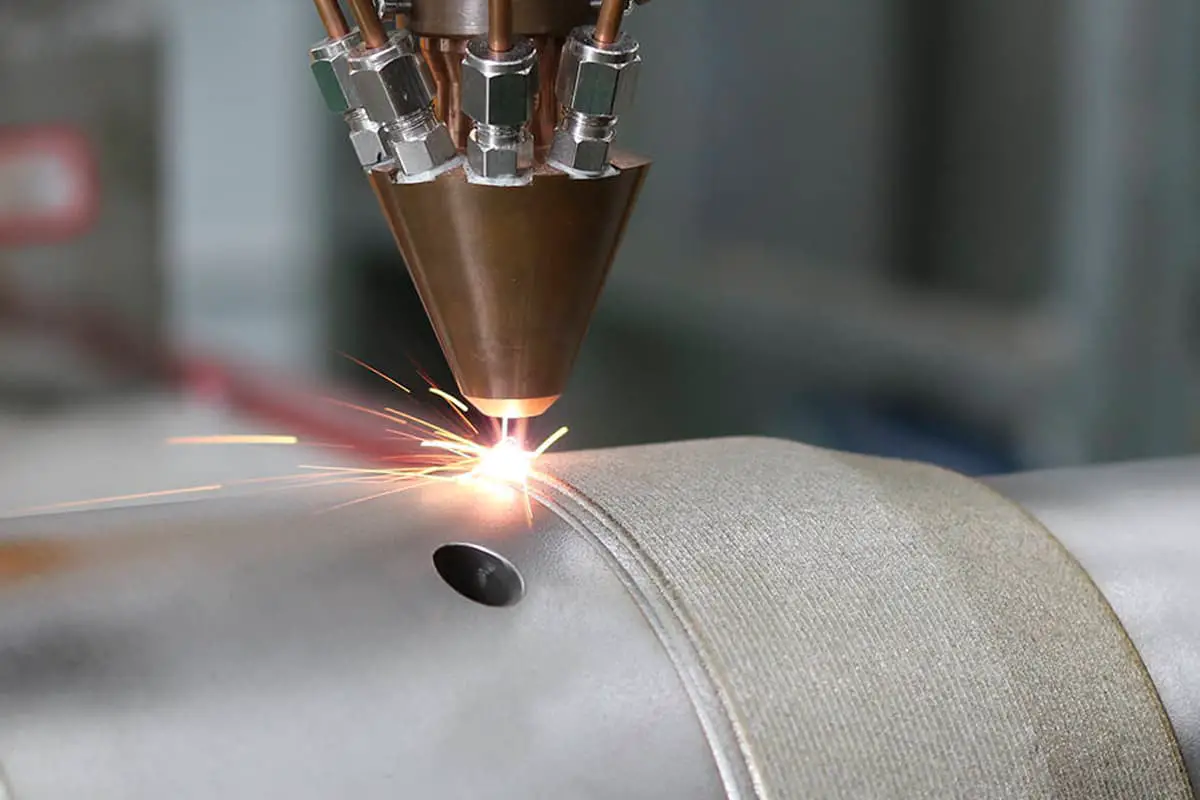

Вы когда-нибудь задумывались о том, как современные технологии могут повысить долговечность титановых сплавов? В этой статье рассматриваются системы лазерной наплавки титановых сплавов, подробно описывается, как порошки различных сплавов улучшают свойства поверхности, включая износостойкость и коррозионную стойкость. Узнайте об используемых материалах, от порошков на основе никеля до композитных порошков, и об их уникальных преимуществах в промышленных применениях. Вы получите представление о процессах и характеристиках, которые делают лазерную наплавку инновационным решением для продления срока службы титановых компонентов. Читайте далее, чтобы узнать, как эти достижения могут революционизировать характеристики материалов в сложных условиях.

Материалы для лазерной наплавки на поверхность титановых сплавов в основном включают: легкоплавкие сплавы, композитные и керамические материалы.

Среди них легкоплавкие сплавы, в основном, состоят из сплавов на основе железа, сплавов на основе никеля и сплавов на основе кобальта.

Ключевой особенностью этих сплавов является включение элементов бора и кремния, которые проявляют сильное раскисляющее и самоплавящееся действие.

Во время лазерная облицовкаБор и кремний окисляются, образуя оксиды, и создают тонкую пленку на поверхности плакирующего слоя.

Эта пленка не только предотвращает чрезмерное окисление элементов в сплаве, но и образует боросиликатный шлак с оксидами этих элементов, тем самым снижая содержание включений и уровень кислорода в плакирующем слое.

В результате этого процесса получается слой лазерной наплавки с низким содержанием оксидов и малым количеством пор. Бор и кремний также могут снижать температуру плавления сплава, улучшая смачиваемость расплава по отношению к основному металлу, что положительно сказывается на текучести и поверхностном натяжении сплава.

Твердость самоплавкого сплава возрастает с увеличением содержания бора и кремния в сплаве. Это связано с увеличением количества чрезвычайно твердых боридов и карбидов, образованных элементами бора и кремния с никелем, хромом и другими элементами в сплаве.

Порошок из сплава на основе никеля обладает превосходными смачивающими свойствами, коррозионной стойкостью и высокотемпературной самосмазываемостью.

В основном используется в компонентах, требующих износостойкости, термокоррозионной стойкости и термоусталостной прочности. Требуемый мощность лазера плотность немного выше, чем для наплавки из сплава на основе железа.

Принцип легирования сплавов на основе никеля включает аустенитное упрочнение твердым раствором таких элементов, как Fe, Cr, Co, Mo, W, интерметаллическое упрочнение осадками Al, Ti и зернограничное упрочнение B, Zr, Co.

Выбор элементов в порошке самоплавкого сплава на основе никеля основан на этих принципах, а количество элементы сплава добавляется в зависимости от формуемости сплава и процесса лазерной наплавки.

В настоящее время самоплавкие сплавы на основе никеля в основном включают Ni-B-Si и Ni-Cr-B-Si. Первый менее твердый, но более пластичный и простой в обработке, а второй образуется путем добавления соответствующего Cr в сплав Ni-B-Si. Cr, растворимый в Ni, образует никель-хромовый твердый раствор, повышающий прочность плакирующего слоя, улучшающий его стойкость к окислению и коррозии.

Cr также может образовывать бориды и карбиды с B и C, повышая твердость и износостойкость наплавленного слоя.

Увеличение содержания C, B и Si в сплаве Ni-Cr-B-Si позволяет повысить твердость наплавленного слоя с 25 HRC до примерно 60 HRC, но ценой снижения пластичности.

Чаще всего в сплавах этого типа используются Ni60 и Ni45. Кроме того, увеличение содержания Ni позволяет значительно снизить скорость образования трещин.

Это объясняется тем, что Ni является мощным аустенит (γ) фазорасширяющий элемент. Увеличение содержания Ni в сплаве повышает вязкость, тем самым увеличивая пластическую вязкость наплавленного слоя.

Увеличение содержания Ni также снижает коэффициент теплового расширения плакирующего слоя, тем самым уменьшая остаточное растягивающее напряжение плакирующего слоя и значительно снижая образование трещин и дефектов.

Однако большее количество Ni не обязательно лучше, так как слишком высокое содержание Ni может повредить твердость плакирующего слоя, не позволяя ему достичь требуемых свойств.

Порошок сплава на основе кобальта обеспечивает превосходные высокотемпературные характеристики и устойчивость к износу и коррозии при лазерной наплавке на поверхность титановых сплавов.

В настоящее время порошок самоплавкого сплава на основе кобальта, используемый для лазерной наплавки, разрабатывается на основе сплавов Стеллит, основными легирующими элементами которых являются хром (Cr), вольфрам (W), железо (Fe), никель (Ni) и углерод (C).

Кроме того, бор (B) и кремний (Si) добавляются для улучшения смачиваемости порошка сплава, чтобы сформировать самоплавкий сплав.

Однако чрезмерное содержание бора может увеличить склонность сплава к растрескиванию. Сплавы на основе кобальта демонстрируют превосходную термическую стабильность, с минимальным испарением и возгонкой или заметной деградацией во время наплавки.

Кроме того, порошок сплава на основе кобальта демонстрирует отличную смачиваемость при плавлении, равномерно распределяясь по поверхности титановый сплав.

В результате облицовочный слой получается плотным, гладким и ровным, что повышает прочность сцепления между облицовочным слоем и основным материалом.

Основными компонентами порошка сплава на основе кобальта являются кобальт (Co), хром (Cr) и вольфрам (W), что придает ему отличные высокотемпературные характеристики и комплексные механические свойства.

Кобальт и хром образуют устойчивые твердые растворы, а благодаря низкой содержание углеродаРазличные карбиды, такие как метастабильные CrC, MC и WC, а также бориды, такие как CrB, рассеяны по всей основе, что приводит к получению сплава с более высокой красной твердостью, высокотемпературной износостойкостью, коррозионной стойкостью и стойкостью к окислению.

Лазерная наплавка порошка сплава на основе железа на поверхность титановых сплавов подходит для деталей, склонных к деформации и требующих локальной износостойкости. Его главным преимуществом является низкая стоимость и хорошая износостойкость.

Однако он имеет высокую температуру плавления, плохую самоплавкость, низкую стойкость к окислению, плохую текучесть и плакирующий слой, который часто содержит значительное количество пористости и шлаковых включений, что ограничивает его применение.

В настоящее время легирование плакирующей структуры сплавами на основе Fe в основном состоит из Fe-C-X (где X - Cr, W, Mo, B и т.д.), а структура плакирующего слоя состоит в основном из метастабильных фаз, при этом механизмы упрочнения следующие мартенсит упрочнение и карбидное упрочнение.

Характеристики порошковых систем самоплавящихся сплавов

| Порошок из самоплавкого сплава | Самовоспламеняющиеся | Преимущества | Недостатки |

| На основе железа | Бедный | Экономически эффективный | Плохая устойчивость к окислению. |

| На основе кобальта | Достаточно хорошо | Обладает превосходной высокотемпературной стойкостью, отличной устойчивостью к тепловым ударам, а также превосходной износостойкостью и коррозионной стойкостью. | Относительно высокая стоимость. |

| На основе никеля | Хорошо | Обладает хорошей вязкостью, ударопрочностью, жаростойкостью, устойчивостью к окислению и высокой коррозионной стойкостью. | Низкая производительность при высоких температурах. |

В тяжелых условиях скольжения, ударного и абразивного износа поверхностей титановых сплавов простые самоплавкие сплавы на основе Ni-, Co и Fe уже не могут соответствовать требованиям эксплуатации.

На этом этапе в вышеупомянутые порошки самоплавких сплавов могут быть добавлены различные высокоплавкие карбиды, нитриды, бориды и оксидные керамические частицы для создания металлокерамических композитных покрытий.

Среди них наиболее изучены и используются карбиды (такие как WC, TiC, SiC и т.д.) и оксиды (такие как ZrO, AlO и т.д.). Поведение керамических материалов в расплаве титанового сплава включает в себя: полное растворение, частичное растворение и незначительное растворение.

Степень растворения в первую очередь зависит от типа керамики и подложки, а во вторую - от условий процесса лазерной наплавки.

В процессе лазерной наплавки расплавленный бассейн существует при высоких температурах очень короткое время, в результате чего керамические частицы не успевают полностью расплавиться. Плакирующий слой состоит из гранецентрированной кубической γ-фазы (Fe, Ni, Co), нерасплавленных частиц керамической фазы и осажденных фаз (таких как MC, M C и т.д.).

Слой лазерной наплавки включает такие механизмы упрочнения, как мелкозернистое упрочнение, дисперсионное упрочнение твердыми частицами, упрочнение твердым раствором и упрочнение скоплением дислокаций.

Примеры:

1. Лазерная наплавка на поверхность титановых сплавов покрытий из TiC или (TiB+TiC), армированных титановыми композиционными материалами, позволяет повысить поверхностную твердость и износостойкость титанового сплава, обеспечивая при этом хорошую адаптацию материала покрытия к подложке.

2. Поверхность титанового сплава расплавляется лазером и на нее осаждается бинарный сплав Ti-Cr в различных пропорциях, что позволяет получить поверхностно-модифицированные покрытия, обладающие высокой твердостью и хорошей совместимостью с подложкой.