İnce sacların karmaşık makinelerde nasıl kusursuz bir şekilde birleştirildiğini hiç merak ettiniz mi? Bu makale, manuel ark kaynağından MIG ve TIG yöntemlerine kadar kaynak tekniklerinin büyüleyici dünyasını keşfediyor. Kaynak becerilerinizi geliştirmek ve birinci sınıf sonuçlar elde etmek için pratik ipuçları ve uzman tavsiyeleri bulacaksınız. Metal imalatı anlayışınızı değiştirmeye hazır olun!

Çeşitli metal kaynak yöntemlerini temsil etmek için Arap rakam kodları kullanılır. Bu sayısal kodlar diyagram üzerinde kaynak yönteminin sembolü olarak kullanılabilir ve kılavuz çizgisinin sonunda işaretlenmelidir.

Örneğin, aşağıdaki kaynak sembolü bir köşe kaynağının manuel elektrik ark kaynağı ile yapıldığını gösterir.

(The ![]() bir dolgu kaynağıve referans çizgisinin sonundaki Arap rakamı 111, manuel elektrik ark kaynağının kullanıldığını gösterir).

bir dolgu kaynağıve referans çizgisinin sonundaki Arap rakamı 111, manuel elektrik ark kaynağının kullanıldığını gösterir).

| Kod | Kaynak yöntemi |

| 111 | Manuel ark kaynağı (örtülü elektrot tüketilebilir elektrot ark kaynağı) |

| 131 | MIG kaynağı (sarf malzemesi argon ark kaynağı) |

| 135 | Karbondioksit gaz korumalı kaynak |

| 141 | TIG kaynağı (tungsten argon ark kaynağı) |

| 311 | Oksijen asetilen kaynağı |

| 21 | punta kaynağı |

| 782 | Damızlık direnç kaynağı (tohum kaynağı) |

Tablodaki sayısal kodlar, ince kaynak yöntemlerinde yaygın olarak kullanılan kaynak yöntemlerini temsil etmektedir. sac metal Kaynak.

| Kaynak formu | Yanaşma | Köşe birleşimi T birleşimi | Alıştırma | ||

| Temel semboller |  Kıvrılmış kenar kaynağı Kıvrılmış kenar kaynağı |  Tip I kaynak Tip I kaynak |  Dolgu kaynağı Dolgu kaynağı |  Fiş veya yuva kaynağı Fiş veya yuva kaynağı |  Nokta kaynağı Nokta kaynağı |

Manuel ark kaynağı, elektrot olarak kaplanmış (flux kaplı) kaynak çubukları ve iş parçalarını kullanır ve ark deşarjı tarafından üretilen yüksek ısıyı (6000-7000 ℃) eritmek için kullanır. kaynak çubuğu ve iş parçasını tek bir gövde haline getirir.

Kaynak çubuğu manuel olarak çalıştırılır. Esnek, manevra kabiliyeti yüksek ve yaygın olarak uygulanabilirdir ve tüm pozisyonlarda kaynak yapılabilir. Kullanılan ekipman basit, dayanıklı ve ucuzdur. Kaynağın kalitesi operatörün teknik seviyesine bağlıdır.

Manuel ark kaynağı için kaynak spesifikasyonu, kaynak çubuğunun çapını, kaynağın akım yoğunluğunu, ark voltajını ve güç kaynağının türünü (AC veya DC) ifade eder. DC manuel ark kaynağında, polarite seçimini de içerir.

2.1.1 Kaynak çubuğunun çapı

Kaynak çubuğunun çapı, kaynak işlemi sırasında kaynak kali̇tesi̇ ve verimliliğin artırılmasıyla yakından ilgilidir.

Çok kalın bir kaynak çubuğu kullanmak eksik nüfuziyete ve zayıf kaynak oluşumuna neden olur; çok ince bir kaynak çubuğu kullanmak ise verimliliği düşürür. Kaynak çubuğunun çapını seçmenin ana temeli, kaynaklı parçanın kalınlığı ve kaynak pozisyonudur.

Kaynaklı parçanın kalınlığına bağlı olarak önerilen çap değerleri aşağıdaki gibidir (mm):

| Kaynak kalınlığı | 0.5-1.0 | 1.5-2.0 | 2.5-3.0 | 3.5-4.5 | 5.0-7.0 |

| Kaynak çubuğu çapı | 1.6 | 1.6-2.0 | 2.5 | 3.2 | 3.2-4.0 |

Kaynak çubuğunun çapını seçerken, farklı kaynak pozisyonları da dikkate alınmalıdır. Aşağıdakiler için daha büyük çaplı bir kaynak çubuğu kullanılabilir düz kaynak.

Dikey kaynak, yatay kaynak ve baş üstü kaynak için genellikle daha küçük çaplı bir kaynak çubuğu seçilmelidir.

2.1.2 Kaynak akımı seçimi

Kaynak akımının boyutu, kaynağın kalitesi üzerinde önemli bir etkiye sahiptir. Kaynak akımı çok küçük olduğunda, sadece ark başlangıcını zorlaştırmakla ve arkı kararsız hale getirmekle kalmaz, aynı zamanda eksik nüfuziyet ve cüruf eklenmesi gibi kusurlara da neden olur.

Kaynak akımı çok büyük olduğunda, yanma ve alttan kesme hatalarına neden olmak kolaydır ve alaşım elementlerinin aşırı yanması kaynağı çok sıcak hale getirecek, kaynağın mekanik özelliklerini etkileyecek ve kaplamanın soyulması ve arızalanması nedeniyle cüruf oluşumuna neden olacaktır.

Kaynak akımının seçimi, kaynak çubuğunun tipi (kaplamanın bileşimi), çapı, kaynak pozisyonu ve kaynaklı bağlantının oluşumu ile ilgilidir.

Kaynak akımı yoğunluğu ile kaynak çubuğu çapı arasındaki ilişki şöyledir:

| Kaynak çubuğu çapı (mm) | 1.6 | 2.0 | 2.5 | 3.2 | 4.0 | 5.0 |

| Mevcut yoğunluk | 25-40 | 40-70 | 70-90 | 80-130 | 140-200 | 190-280 |

| Kaynak akımı ve kaynak çubuğu çapı arasındaki ilişki genellikle şu şekilde ifade edilir: I = K * D Nerede? I - kaynak akımı (A) D - kaynak çubuğu çapı (mm) K - ampirik katsayı. | ||||||

| Kaynak çubuğu çapı (mm) | 1.6-2.0 | 2.0-4.0 | 4.0-6.0 | |||

| Deneyim katsayısı K | 15-30 | 30-40 | 40-60 | |||

Hesaplanan akım değerini pratik uygulamalarda kullanırken, farklı kaynak pozisyonlarını göz önünde bulundurmak gerekir.

Düz kaynak için daha büyük bir kaynak akımı kullanılabilir; dikey kaynak için kullanılan akım, düz kaynak için kullanılan akımın 85-90%'sine düşürülmelidir; yatay ve baş üstü kaynak için akım, düz kaynak için kullanılanın 80-85%'sine düşürülmelidir.

Paslanmaz çelik iş parçalarını düz konumda kaynaklarken, kaynak çekirdeği yüksek dirence sahip olduğundan ve kırmızıya dönmeye eğilimli olduğundan daha küçük bir kaynak akımı seçilmelidir.

Kaynak akımını seçerken aşağıdaki noktalara dikkat edilmelidir:

(1) Kaynak akımı uygun mu?

a) Sıçrama gözlemlenerek belirlenebilir (akım çok büyük olduğunda büyük sıçrama, akım çok küçük olduğunda küçük sıçrama ve demir ve cüruf kolayca ayrılmaz);

b) Kaynak oluşumunu gözlemleyin: (akım çok büyükse, aşırı yükseklik farkı, büyük füzyon derinliği ve kolay alttan kesme olacaktır; akım çok küçükse, kaynakta büyük yükseklik farkı ve ana metal ile zayıf füzyon olacaktır);

c) Kaynak çubuğunu gözlemleyin: (akım çok büyükse, kaynak çubuğu kırmızıya döner ve kaplama soyulur; akım çok küçükse, ark kararsızdır ve çubuk kolayca sıkışır).

(2) Kaynak akımının seçiminde iş parçasının kalınlığı, birleştirme şekli, kaynak pozisyonu ve saha koşulları da dikkate alınmalıdır. Kalın iş parçaları, dar aralıklar, düşük ortam sıcaklıkları, ancak iyi havalandırma koşulları için daha büyük bir kaynak akımı kullanılabilir.

(3) Özet olarak, kaynak kalitesini sağlarken, kaynak verimliliğini artırmak için mümkün olduğunca büyük çaplı kaynak çubukları ve yüksek kaynak akımları kullanılmalıdır.

2.1.3 Ark gerilimi

Ark gerilimi, arkın iki ucu (iki elektrot) arasındaki gerilim düşüşünü ifade eder. Kaynak çubuğu ve ana malzeme sabit olduğunda, ark uzunluğu uzun olduğunda ark gerilimi yüksek, ark uzunluğu kısa olduğunda ise düşüktür.

Kaynak sırasında, kaynak çubuğunun ucu ile iş parçası arasındaki mesafeye ark uzunluğu denir. Ark uzunluğunun kaynağın kalitesi üzerinde önemli bir etkisi vardır.

Genel olarak, yay uzunluğunu belirlemek için aşağıdaki ampirik formül kullanılabilir:

L = () D

Nerede?

L - yay uzunluğu (mm)

D - kaynak çubuğu çapı (mm)

k - ampirik katsayı

Ark uzunluğu kaynak çubuğu çapından büyük olduğunda, uzun ark olarak adlandırılır; ark uzunluğu kaynak çubuğu çapından küçük olduğunda, kısa ark olarak adlandırılır.

Asit elektrotlar kullanıldığında, arkın kararlı bir şekilde yanabilmesi ve iyi bir kaynak bağlantısı elde edilebilmesi için uzun ark kaynağı kullanılmalıdır. Alkali elektrotlar kullanıldığında, kısa ark kaynağı kullanılmalıdır.

Kaynak sırasında ark çok uzun olmamalıdır, aksi takdirde ark yanması dengesiz olur, bu da düşük kaynak kalitesine ve kaynak yüzeyinde düzensiz ölçeklere neden olur.

2.1.4 Güç kaynağı tipi ve polarite seçimi

Güç kaynağı türünü seçmenin ana temeli şudur kaynak türü çubuk. Genel olarak, asit elektrotlar AC veya DC güç kaynakları kullanabilirken, alkali elektrotlar kaynak kalitesini sağlamak için DC güç kaynakları gerektirir.

(Hem AC hem de DC kullanılabildiğinde, AC güç kaynağı mümkün olduğunca kullanılmalıdır, çünkü AC güç kaynağı basit yapıya, düşük maliyete ve uygun bakıma sahiptir).

Eğer bir DC kaynak makinesi kullanılıyorsa, polarite seçimi sorunu vardır. Kaynak makinesinin pozitif elektrodu iş parçasına ve negatif elektrodu kaynak çubuğuna bağlandığında, bu bağlantı yöntemine pozitif bağlantı veya pozitif polarite denir; kaynak makinesinin negatif elektrodu iş parçasına ve pozitif elektrot kaynak çubuğuna bağlandığında, buna ters bağlantı veya ters polarite denir.

Kaynak için bir DC kaynak makinesi kullanıldığında, polarite seçimi esas olarak kaynak çubuğunun özelliklerine ve kaynağın gerektirdiği ısıya bağlıdır. Seçim ilkeleri aşağıdaki gibidir:

Önemli yapıların kaynağında E4315 (J417), E5015 (J507) gibi alkali düşük hidrojenli elektrotlar kullanılabilir ve DC ters polarite kaynağı porozite oluşumunu azaltmak için belirtilmiştir.

4303 (J422) gibi asit titanyum-kalsiyum elektrotlar kullanıldığında, AC veya DC kaynak kullanılabilir. İnce çelik plakalar, alüminyum ve alümi̇nyum alaşimlari, pirinç ve diğer kaynaklı parçalar için DC ters polarite kullanılmalıdır.

| Kusur | Kusur özellikleri | Oluş nedeni | önleyici tedbir |

| Boyutsal sapma | Kaynak yoğunluğu, takviye, kaynak ayağı boyutu vb. çok büyük veya çok küçük | Elektrot çapının ve kaynak spesifikasyonlarının yanlış seçimiYanlış oluk tasarımı ve kötü şerit taşıma hareketleri | Elektrot çapının ve kaynak parametrelerinin doğru seçimi, çalışma teknolojisi seviyesini artırabilir. |

| Alttan Kesme | Ana metaldeki göçükler kaynak dikişi | Uygun olmayan kaynak özellikleri, aşırı akım, aşırı uzun ark ve aşırı hızlı kaynak hızı. Kaynak çubuğunun açısı yanlış, çalışma jesti zayıf ve ark üfleme bağlantı konumu yanlış | Kaynak akımını azaltın, arkı çok uzun süre çekmeyin ve kenar konveyörün hızı biraz daha yavaş olabilirken, orta konveyör biraz daha hızlı olabilir. Kaynak çubuğunun eğim açısı uygundur |

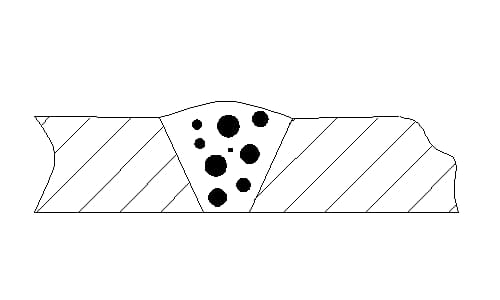

| Stoma | Kaynak dikişinde sandviçlenmiş gözenekler var | Kaynak yüzeyindeki oksit, pas ve yağ lekeleri temizlenmez, kaynak çubuğu nem emer, kaynak akımı çok küçüktür, ark çok uzundur, kaynak hızı çok yüksektir, kaplamanın koruyucu etkisi zayıftır ve çalışma jesti zayıftır | Temizleyin kaynak oluğuKaynak çubuğunu yönetmeliklere uygun olarak kurutun, kaynak akımını uygun şekilde artırın, kaynak hızını azaltın ve gazın kaçmasını önleyin |

| Nüfuz eksikliği | Kaynak çubuğu ve ana metal arasında eksik bağlanma | Kötü oluk ve aralık tasarımı, yanlış kaynak çubuğu açısı, kötü çalışma hareketleri, yetersiz ısı girişi, düşük akım, hızlı kaynak hızı ve oluk kaynağı cüruf oksitlerinin tam olarak giderilmemesi | Çalışma teknolojisini iyileştirmek için uygun oluk boyutunu seçin, daha büyük bir kaynak akımı seçin veya kaynak hızını yavaşlatın |

| Yanmak | İnce plakalar kaynaklanırken, ana metal üzerinde delikler yanar | Yanlış kaynak özellikleri (aşırı akım), yanlış kaynak yöntemleri̇ | Kaynak hızını uygun şekilde hızlandırmak için daha küçük bir kaynak akımı seçin |

CO2 koruyucu kaynak, koruyucu gaz olarak CO2 gazı ve sarf elektrot gazında elektrot olarak tel kullanır metal ark kaynak. Özellikleri aşağıdaki gibidir:

a) CO2 gazı yaygın olarak bulunur ve uygun maliyetlidir, maliyetleri 40-50% manuel ark kaynağına eşdeğerdir;

b) Yüksek biriktirme oranı, geniş penetrasyon derinliği, cüruf yok ve konsantre ısı kaynağı, yüksek verimlilikle sonuçlanır;

c) İnce teller ve kısa devre geçiş yöntemleri kullanılarak tam pozisyon kaynağı yapılabilir;

d) 1-3 mm'lik ince levhalar, kaynak sonrası minimum deformasyon ile ince teller kullanılarak kaynaklanabilir;

e) Kaynaktaki hidrojen içeriği düşüktür ve güçlü korozyon direncine ve iyi çatlak direncine sahiptir;

f) CO2 koruyucu kaynak, parlak ark kaynağı sayesinde arkı ve erimiş havuzu gözlemlemek için kolaydır, sorunların zamanında tespit edilmesine ve ayarlanmasına izin verir, böylece kaynağın kalitesini sağlar;

g) CO2 gazının ark boşluğundaki güçlü oksidasyon etkisi nedeniyle sıçrama kolayca meydana gelir ve kaynak gözenekliliğe eğilimlidir. CO2 koruyucu kaynak, hava akımından kaynaklanan parazitlere karşı hassastır, bu da dış mekan inşaatlarında kullanımını sınırlar.

Ana kaynak parametreleri CO2 gazı koruyucu kaynağı için tel çapı, kaynak akımı, ark gerilimi, kaynak hızı, gaz akış hızı, güç polaritesi ve tel uzatma uzunluğudur.

3.1.1 Tel çapının seçimi:

| Kaynak teli çapı (mm) | Damlacık transfer formu | Plaka kalınlığı (mm) | Kaynak pozisyonu |

| 0.5-0.8 | kısa devre | 1.0-2.5 | Tam pozisyon |

| tane | 2.5-4.0 | seviye | |

| 1.0-1.4 | kısa devre | 2.0-8.0 | Tam pozisyon |

| tane | 2.0-12 | seviye |

CO için kullanılan tel çapı2 gaz korumalı kaynak geniş bir yelpazeye sahiptir. İnce teller ince plakaların kaynağı, düz kaynak ve tüm pozisyon kaynağı (kısa devre geçişi) için kullanılabilir. Kalın teller sadece kalın plakaların kaynağı ve yatay pozisyon kaynağı (küresel geçiş) için uygundur.

3.1.2 Tel malzemesi:

Düşük karbonlu çelik ve düşük alaşımlı yapıların kaynağı için yaygın olarak Ho8Mn2SiA katı çekirdekli tel kullanılır.

Telin mekanik özellikleri arasında σb ≥ 490MPa ve σ ≥ 392MPa bulunmaktadır.

3.1.3 Kaynak akımının ve ark geriliminin seçimi:

| Kaynak teli çapı (mm) | Kısa devre geçişi | Granüler geçiş | ||

| Güncel (A) | Gerilim (V) | Güncel (A) | Gerilim (V) | |

| 0.5 | 30-60 | 16-18 | ||

| 0.6 | 30-70 | 17-19 | ||

| 0.8 | 50-100 | 18-21 | ||

| 1.0 | 70-120 | 18-22 | ||

| 1.2 | 90-150 | 19-23 | 160-400 | 25-38 |

| 1.6 | 140-200 | 20-24 | 200-500 | 26-40 |

3.1.4 Kaynak hızı:

Uygun kaynak hızı 30-60 cm/dak olarak kontrol edilir.

3.1.5 CO2 gaz akış hızı:

Gaz akış hızı genellikle kaynak akımıyla ilişkilidir. Küçük akımlarla ince plakaları kaynaklarken, gaz akış hızı daha düşük olabilir. Büyük akımlarla kalın plakaları kaynaklarken, gaz akış hızı uygun şekilde artırılmalıdır.

İnce tel kaynağı için CO2 gaz akış hızı 5-15L / dak ve kalın plakaların kalın tel kaynağı için CO2 gaz akış hızı 15-25L / dak'dır.

3.1.6 Güç polaritesi:

Düşük karbonlu çelik ve düşük alaşımlı yapı çeliği CO2 gaz korumalı kaynak kullanılarak kaynaklanırken, genellikle doğru akım ters bağlantısı kullanılır (kaynağın negatif kutbu

DC kaynak makinesi iş parçasına bağlanır ve pozitif kutup elektroda bağlanır, buna ters bağlantı yöntemi denir).

3.1.7 Tel uzatma uzunluğu:

Tel uzatma uzunluğu, telin ucundan nozulun iletken ağızlığına kadar olan mesafeyi ifade eder. Genellikle tel çapının yaklaşık 10 katıdır.

İnce için özellikler plaka kaynağı ince telli CO2 gaz korumalı kaynak kullanarak.

| Kaynak kalınlığı (mm) | Ortak form | Montaj boşluğu (mm) | Kaynak teli çapı (mm) | Ark gerilimi (V) | Kaynak akımı (A) | Gaz akış hızı (L/dak) |

| ≤ |  | ≤ | 18-1919-20 | 30-5060-80 | 6-7 | |

| ≤ | 20-21 | 80-100 | 7-8 | ||

| ≤ | ||||||

| ||||||

CO'daki kusurların nedenleri2 gaz korumali kaynak ve önleyi̇ci̇ tedbi̇rler

| Kusur Adı | Vakalar | Önleme tedbirleri |

| Çatlak | Kaynağın derinlik/genişlik oranı çok büyük. | Kaynağı genişletmek ve nüfuziyeti azaltmak için ark voltajını artırın veya kaynak akımını azaltın. |

| Kaynak boyutu çok küçük (özellikle köşe kaynaklari ve kök geçişleri). | Kaynağın kesit alanını artırmak için hareket hızını azaltın. | |

| Kaynağın sonundaki ark krateri çok hızlı soğur. | Soğuma hızını azaltmak ve ark kraterini uygun şekilde doldurmak için zayıflatma önlemleri kullanın. | |

| Cüruf katılımı | Kısa devre ark çok pasolu kaynak kullanımı cüruf tipi inklüzyonların varlığına neden olur. | Bir sonraki pasoyu kaynaklamadan önce kaynak boncuğu üzerindeki parlak cüruf kabuğunu temizleyin. |

| Yüksek hareket hızı, oksit film tipi inklüzyonların varlığına neden olur. | Hareket hızını azaltın, daha yüksek deoksidizer içerikli kaynak teli (özlü, katı) kullanın ve ark voltajını artırın. | |

| Stoma | Yetersiz gaz koruması | Kaynak alanındaki tüm havayı uzaklaştırmak için koruyucu gaz akış hızını artırın. Hava akışının (fanlar, kapı açılması vb. nedenlerle) kaynak alanına üflenmesini önlemek için gaz nozulunun içindeki sıçramaları temizleyin. Nozul ile kaynak parçası arasındaki mesafeyi azaltmak için daha yavaş bir yürüme hızı kullanın. Ark krateri katılaşana kadar kaynak tabancası kaynak dikişinin kuyruğunda tutulmalıdır |

| Kirlenmiş kaynak teli | Tel besleme cihazında veya tel kılavuz borusunda tele yapışmış yağ lekelerini çıkarmak için temiz ve kuru kaynak teli kullanın | |

| İş parçası kirlenmiş | Kaynak yapmadan önce oluktaki yağı, pası, boyayı ve tozu temizleyin ve yüksek deoksidanlı kaynak teli kullanın | |

| Ark gerilimi çok yüksek | Ark gerilimini azaltın | |

| Nozul ile iş parçası arasındaki mesafe çok büyük | Kaynak telinin uzatma uzunluğunu azaltın | |

| Kaynaşmamış | Kaynak alanında oksit filmi veya pas var | Kaynaktan önce oluk ve iş parçası yüzeyindeki oksit tabakasını ve kirleri temizleyin |

| Yetersiz doğrusal enerji | Tel besleme hızını ve ark gerilimini artırın, yürüme hızını azaltın | |

| Uygunsuz kaynak teknoloji̇si̇ | Oluk boyunca hassasiyetin anında durdurulmasını sağlamak için salınım işleminin kullanılması ve kaynak telinin yönünün kaynak havuzunun önünde tutulması | |

| Makul olmayan bağlantı tasarımı | Eğimli bağlantının dahil edilen açısı, uygun kaynak teli uzatma uzunluğu ve ark özellikleri kullanılarak oluğun derecesini elde etmek için yeterince büyük tutulmalıdır. V şeklindeki oluğu U şeklindeki oluğa değiştirin | |

| Nüfuz eksikliği | Uygun olmayan oluk boyutu | Oluk dinleme tasarımı makul olmalıdır, böylece erime derinliği oluk dinlemenin dibine ulaşabilirken, kör kenarları azaltmak için nozul ile iş parçası arasında uygun bir mesafe korunmalıdır. Alın bağlantısının kök boşluğunu ayarlayın veya artırın |

| Yanlış kaynak işlemi | Arkı kaynak havuzunun ön tarafında tutarken maksimum nüfuziyet elde etmek için kaynak telini uygun bir yürüme açısında konumlandırın | |

| Uygunsuz doğrusal enerji | Daha büyük bir kaynak akımı elde etmek için tel besleme hızını artırın ve nozul ile iş parçası arasında uygun bir mesafe bırakın. | |

| Büyük erime penetrasyonu | Aşırı doğrusal enerji | Yürüme hızını artırmak için tel besleme hızını ve ark gerilimini azaltın |

| Yanlış oluk işleme | Aşırı kök boşluklarını azaltın ve küt kenarları artırın. |

Tungsten inert gaz (TIG) kaynağı olarak da bilinen erimeyen elektrot gaz korumalı kaynak, inert gazı (argon) kaynak malzemesi olarak kullanan bir ark kaynağı yöntemidir. koruyucu gaz ve erimeyen elektrot olarak tungsten elektrot. Ergitme için ısı kaynağı, tungsten elektrot ile ana metal (iş parçası) arasındaki ark tarafından üretilir.

Bu yöntem, ana metalin kendisinin erimesine dayanarak dolgu metali (kaynak teli) ile veya olmadan gerçekleştirilebilir (genellikle milimetreden daha az veya eşit kalınlığa sahip yapısal bileşenlerin kaynağı için kullanılır).

Tungsten inert gaz korumalı kaynak (TIG kaynağı), alüminyum ve alüminyum alaşımları, paslanmaz çelik ve sıradan karbon yapı çeliği gibi malzemelerin ince levha yapısal kaynağı için uygundur.

TIG kaynağı sırasında argon gazı sadece mekanik bir koruma görevi görür. İş parçasının ve dolgu metalinin (kaynak teli) yüzeyindeki yağ, pas ve diğer kirliliklere karşı çok hassastır. Düzgün bir şekilde temizlenmezse, kaynakta gözeneklilik ve cüruf eklenmesi gibi kusurların oluşması muhtemeldir.

Bu nedenle, kaynak yapmadan önce, güvenilir kaynak kalitesi sağlamak için iş parçasının birleşme yüzeyi kimyasal olarak temizlenmeli veya 30-50 milimetre aralığında yağ lekeleri ve pastan mekanik olarak arındırılmalıdır (kaynak teli de yağ lekeleri ve pastan temizlenmelidir).

4.1.1 Kaynak Parametreleri

TIG kaynağının ana kaynak parametreleri şunlardır kaynak gücü besleme ve polarite, kaynak akımı, ark gerilimi, kaynak hızı, tungsten elektrot çapı ve uç şekli, nozul çapı ve gaz akış hızı, nozuldan iş parçası yüzeyine olan mesafe ve kaynak torcu eğim açısı.

① Güç kaynağı ve polarite seçimi

| Metalik malzemeler | DC güç kaynağı | AC güç kaynağı | |

| Doğrudan bağlantı | Ters bağlantı | ||

| Alüminyum alaşım Paslanmaz çelik Karbon çeliği Düşük alaşımlı çelik | × ×İyi İyi iyi | Mevcut Mevcut × × × | İyi İyi Mevcut Mevcut Mevcut |

② Kaynak Akımı

Kaynak akımı, kaynak verimini belirleyen en önemli kaynak parametresidir. kaynak penetrasyonu. Kaynak akımı, gerekli kaynak derinliğine ve tungsten elektrodun dayanabileceği akıma göre seçilir.

Farklı bağlantılar için çeşitli manuel TIG kaynak akımları:

| Plaka kalınlığı (mm) | Ortak form | Kaynak akımı (A) | ||

| Düz kaynak | Dikey kaynak | Baş üstü kaynak | ||

| 1.5 | Yanaşma | 800-100 | 70-90 | 70-90 |

| Alıştırma | 100-120 | 80-100 | 80-100 | |

| Köşe birleşimi | 80-100 | 70-90 | 70-90 | |

| 2.5 | Yanaşma | 100-120 | 90-110 | 90-110 |

| Alıştırma | 110-130 | 100-120 | 100-120 | |

| Köşe birleşimi | 100-120 | 90-110 | 90-110 | |

| 3.2 | Yanaşma | 120-140 | 110-130 | 105-125 |

| Alıştırma | 130-150 | 120-140 | 120-140 | |

| Köşe birleşimi | 120-140 | 110-130 | 115-135 | |

Not: Plaka kalınlığı milimetre, milimetre ve milimetreden az olduğunda, kaynak akımı bu tabloda listelenen alt sınır değerlerinden alınabilir.

③ Ark Gerilimi

Ark gerilimi, kaynağın genişliğini belirleyen ana parametredir. TIG kaynağında, kaynak banyosunda iyi bir koruma elde etmek için genellikle daha düşük bir ark gerilimi kullanılır. Yaygın olarak kullanılan ark gerilimi aralığı 10-20V'tur.

④ Tungsten Elektrot Çapı ve Uç Şekli

Tungsten elektrot çapının seçimi, elektrot tipine bağlıdır. kaynak güç kaynağı polarite ve akım büyüklüğünün yanı sıra kullanılacak.

Aynı zamanda, tungsten elektrot ucunun keskinliği de kaynak derinliği, genişliği ve stabilitesi üzerinde belirli bir etkiye sahiptir. Aşağıdaki tabloda önerilen parametreler seçim için kullanılabilir.

Çeşitli tungsten elektrot çapları için izin verilen kaynak akımı aralığı:

| Tungsten elektrot çapı (mm) | Doğru akım (A) | AC güç (A) | ||||

| Doğrudan bağlantı | Ters bağlantı | |||||

| Saf tungsten | Toryum tungsten seryum tungsten | Saf tungsten | Toryum tungsten seryum tungsten | Saf tungsten | Toryum tungsten seryum tungsten | |

| 1.6 | 40-130 | 60-150 | 10-20 | 10-20 | 45-90 | 60-120 |

| 2.0 | 75-180 | 100-200 | 15-25 | 15-25 | 65-125 | 85-160 |

| 2.5 | 130-230 | 170-250 | 17-30 | 17-30 | 80-140 | 120-210 |

Tungsten elektrodu kullanmadan önce, yüzeyinde çapak ve diğer metal veya metal olmayan maddelerin bulunmadığından emin olunmalıdır. metalik olmayan ve yara izi, çatlak veya diğer kirlilikler yoktur.

Aksi takdirde, kaynak torcu kelepçesinde ark oluşabilir ve kaynak havuzunu kirletebilir.

Tungsten elektrot uzantısının uzunluğu genellikle tungsten elektrot çapının 1-2 katı olarak seçilir.

Tungsten elektrot ucu şekli ve akım aralığı:

| Tungsten elektrot çapı (mm) | Uç çapı (mm) | Uç açısı (°) | DC doğrudan bağlantı | |

| Sabit DC (A) | Darbe akımı (A) | |||

| 12 | 2-15 | 2-25 | ||

| 20 | 5-30 | 5-60 | ||

| 25 | 8-50 | 8-100 | ||

| 30 | 10-70 | 10-140 | ||

| 35 | 12-90 | 12-180 | ||

| 45 | 15-150 | 15-250 | ||

⑤ Kaynak Hızı

TIG kaynağının kaynak hızı, iş parçasının kalınlığına ve kaynak akımına bağlıdır. Tungsten elektrodun dayanabileceği daha düşük akım nedeniyle, kaynak hızı genellikle 20 m/saatin altındadır (15-18 m/sa içinde kontrol edilir).

⑥ Gaz Akış Hızı ve Nozul Çapı

Nozul çapı, iş parçasının kalınlığına ve birleştirme formuna bağlıdır ve nozul çapı arttıkça gaz akış hızının da buna uygun olarak artırılması gerekir.

Nozulun açıklığı 8-12 milimetre olduğunda, koruyucu gazın akış hızı 5-15 L / dak; nozul 14-22 milimetreye yükseldiğinde, gaz akış hızı 10-20 L / dak'dır. Gaz akış hızı aynı zamanda kaynak ortamı ile de ilgilidir.

Güçlü hava akışı durumunda, gaz akış hızı artırılmalıdır.

Deneyimli kaynakçılar argon korumasının etkisini, işlem sırasında kaynak metali yüzeyinin rengini gözlemleyerek değerlendirebilirler.

Koruma etkisi ideal değilse, argon akış hızı dikkatlice ayarlanmalı, nozul çapı artırılmalı, alan artırılmalı ve gerekirse arka taraf argon koruması artırılmalıdır.

| Malzeme Bilimi | Plaka kalınlığı (mm) | Kaynak pozisyonu | Kaynak akımı (A) | Kaynak hızı (M/MIN) | Tungsten elektrot çapı (MM) | Dolgu teli çapı (MM) | Argon akış hızı (L/MIN) | Nozul çapı (MM) |

| Alüminyum alaşım | 1.2 | Yatay ve dikey | 65-80 50-70 | 5-8 | ||||

| 2 | Yatay ve yatay eğim | 110-140 90-120 | 5-85-10 | |||||

| 3 | Yatay ve yatay eğim | 150-180 130-160 | 7-11 | |||||

| 4 | Yatay ve dikey | 200-230 180-210 | ||||||

| paslanmaz çelik | 1 | Düz duruş | 50-80 50-80 | |||||

| Düz duruş | 80-120 80-120 | |||||||

| Düz duruş | 105-150 | |||||||

| Düz duruş | 150-200 |

Tungsten inert gaz kaynak süreci kusurlar.

| Kusur | Üretim nedenleri | Önleyici tedbir |

| Tungsten katılımı | (1) Kontak ark ateşlemesi (2) Tungsten elektrot erimesi | (1) Arkı başlatmak için yüksek frekanslı bir osilatör veya yüksek voltajlı puls üreteci kullanın (2) kaynak akımını azaltın veya tungsten elektrotun çapını artırın, tungsten elektrot kelepçesini sıkın ve tungsten elektrotun uzatma uzunluğunu azaltın (3) çatlamış veya yırtılmış tungsten elektrodu ayarlayın |

| Zayıf gaz koruma etkisi | Hidrojen, nitrojen, hava ve su buharı gibi gereksiz bileşenler gaz yolunda karıştırılır | (1) % saflığında argon gazı kullanarak (2) yeterli ön gaz beslemesine ve gecikmeli gaz durdurma süresine sahip olmak (3) su boruları ile gaz borularının doğru şekilde bağlanması ve karışıklığın önlenmesi (4) kaynak öncesi temizliğin iyi yapılması (5) koruyucu gaz akış hızının, nozul boyutunun, elektrot uzatma uzunluğunun vb. doğru seçilmesi |

| Ark kararsızlığı | (1) Kaynak parçası üzerinde yağ lekeleri var. (2) Bağlantı oluğunun boyutu çok dardır. (3) Tungsten elektrot kirlenmiştir. (4) Tungsten elektrodun çapı çok büyük. (5) Ark çok uzun | (1) Kaynak öncesi temizliğin iyi yapılması (2) Yivi genişletin, ark uzunluğunu kısaltın (3) Kirlenmiş parçayı çıkarın (4) Uygun elektrot boyutunu ve aynayı seçin (5) Nozul mesafesini azaltın |

| Aşırı tungsten elektrot kaybı | (1) Zayıf gaz koruması, tungsten elektrot oksidasyonu (2) Ters polarite bağlantısı (3) Kelepçe aşırı ısınması (4) Tungsten elektrot çapı çok küçük (5) Durdurma kaynağı sırasında tungsten elektrot oksidasyonu | (1) Nozulu temizleyin, nozul mesafesini kısaltın ve büyük argon akış hızını uygun şekilde artırın. (2) Güç kaynağının polaritesini değiştirin. (3) Elektrodu parlatın Klempleme sonlandırın ve yenisiyle değiştirin. (4) Tungsten elektrodun çapını arttırın. (5) Gecikmeli gaz besleme süresini 1S/10A'dan daha az olmayacak şekilde uzatın |

Not: Yukarıda belirtilen TIG kaynağının benzersiz kusurları dışında, diğer kusurlar temelde manuel ark kaynağı ile aynıdır.

Direnç nokta kaynağı, kaynak bağlantısını birleştiren ve üst üste bindiren ve ana metali direnç ısısı ile eriterek bir kaynak haline getirmek için iki elektrot arasına bastıran bir direnç kaynağı yöntemidir.

Punta kaynak işlemi üç aşamaya ayrılabilir: kaynak parçasının elektrotlar arasında ön yüklenmesi, kaynak alanının gerekli sıcaklığa kadar ısıtılması ve kaynak alanının elektrotların basıncı altında soğutulması.

Spot kalitesi kaynaklı bağlantılar esas olarak füzyon bölgesinin boyutuna (çap ve penetrasyon oranı) bağlıdır.

Aynı zamanda, aşırı girinti, yüzey çatlakları ve yapışma hasarı gibi yüzey kusurları da yorulma dayanımı eklemin.

Nokta kaynak işleminin özellikleri: düşük voltaj, yüksek akım, yüksek üretim verimliliği, küçük deformasyon, üst üste binme ile sınırlı, kaynak çubukları, teller ve akı gibi kaynak malzemeleri eklemeye gerek yok, otomasyona ulaşmak kolay, esas olarak ince levha yapılar için kullanılır.

Punta kaynak elektrotları dört parçadan oluşur: uç, ana gövde, kuyruk (konik veya boru dişi) ve soğutma deliği.

Beş yaygın elektrot şekli vardır.

Burada 1 ucu, 2 ana gövdeyi, 3 kuyruğu ve 4 soğutma suyu deliğini temsil eder.

Punta kaynak elektrotlarının standart şekilleri:

Punta Kaynağı Elektrot Malzemesi.

| Malzeme adı | Alaşım bileşimi kütle fraksiyonu % | performans | Başvurmak | |||

| Çekme mukavemeti MPa | Sertlik HB | İletkenlik IACSx10-2 | Yumuşatma sıcaklığı ℃ | |||

| Soğuk sert saf T2 | Safsızlıklar< | 250-360 | 75-100 | 98 | 150-250 | Paslanmaya dayanıklı alüminyum 5A02, 2A21 (LF2, LF21) nokta kaynağı |

| Kadmiyum yeşili çelik Qcd | Cd, geri kalanı Cu | 400 | 100-120 | 80-88 | 250-300 | Nokta kaynağı ve su verme işleminden sonra sertleştirilmiş alüminyum 2A12CZ (LY12CZ) |

| Kazınmış bronz | Geri kalanı Cu | 480-500 | 110-135 | 65-75 | 510 | Düşük karbonlu çeliklerin punta kaynağı Q235, 08, 10, 20 |

| Krom kobalt çeliği HD1 | Cr, geri kalanı Cu | 170-190 | 75 | ≥600 | Çelik ve paslanmaz çelik | |

Temel Elektrot Boyutları.

| Elektrot gövdesinin çapı D (mm) | Elektrot uç çapı d (mm) | Kuyruk borusu dişi G (inç) | ||

| 5-10 | 20-75 | 100 | ||

| Elektrot gövdesinin çapı D (mm) | Punta kaynağı proses parametrelerine göre belirleme | 1/2"1" | ||

| 12-16 | 20-35 | 35-50 | ||

Kaynak öncesi yüzey temizliği, iş parçasının yüzeyindeki kir, oksit filmi ve diğer kirleticilerin giderilmesini içeren nokta kaynağı için çok önemlidir.

Kumlama ve parlatma gibi mekanik temizleme yöntemleri yaygın olarak kullanılır ve bunlar arasında taşlama çarkı, zımpara bandı veya tel fırça ile taşlama yer alır.

Kimyasal temizlik, yağ lekelerini çıkarmak için alkali yıkama ve pası çıkarmak için asit yıkama ve ardından pasivasyonu içerir (not: kimyasal temizlik, asit veya alkali sıvıların dışarı akması zor olan kapalı şekillere veya boşluklara sahip parçalar için kullanılmamalıdır).

Punta kaynağı için ana kaynak parametreleri elektrot basıncı, kaynak süresi, kaynak akımı, anahtar ve elektrot çalışma uç yüzeyinin boyutunu içerir.

Punta kaynağı parametreleri genellikle iş parçasının malzemesi ve türü, elektrot basıncı ve kaynak süresi ve gerekli füzyon çapı kaynak akımına göre belirlenir.

Punta kaynak parametreleri temel olarak aşağıdaki iki şekilde seçilir:

(1) Kaynak akımı ve kaynak süresinin uygun şekilde eşleştirilmesi. Bu kombinasyon esas olarak kaynağın ısıtma hızını yansıtır. kaynak bölgesi. Büyük akım ve kısa süre sert özelliklerdir; tersine, küçük akım ve uygun şekilde uzatılmış kaynak süresi yumuşak özelliklerdir.

(2) Kaynak akımı ve elektrot basıncının uygun şekilde eşleştirilmesi. Bu kombinasyon, kaynak işlemi sırasında sıçrama olmaması prensibine dayanır.

| Plaka kalınlığı (mm) | Elektrot uç çapı (mm) | Elektrot çapı (mm) | Minimum nokta mesafesi (mm) | Minimum örtüşme (mm) | Elektrot basıncı (KN) | Kaynak süresi (hafta) | Kaynak akımı (A) | Külçe çapı (m) |

| 0.4 | 3.2 | 12 | 8 | 10 | 1.15 | 4 | 5.2 | 4.0 |

| 0.5 | 4.8 | 12 | 9 | 11 | 1.35 | 5 | 6.0 | 4.3 |

| 0.6 | 4.8 | 12 | 10 | 11 | 1.50 | 6 | 6.6 | 4.7 |

| 0.8 | 4.8 | 12 | 12 | 11 | 1.90 | 7 | 7.8 | 5.3 |

| 1.0 | 6.4 | 13 | 18 | 12 | 2.25 | 8 | 8.8 | 5.8 |

| 1.2 | 6.4 | 13 | 20 | 14 | 2.70 | 10 | 9.8 | 6.2 |

| 1.6 | 6.4 | 13 | 27 | 16 | 3.60 | 13 | 11.5 | 6.9 |

| 1.8 | 8.0 | 16 | 31 | 17 | 4.10 | 15 | 12.5 | 7.4 |

| 2.0 | 8.0 | 16 | 35 | 18 | 4.70 | 17 | 13.3 | 7.9 |

| 2.3 | 8.0 | 16 | 40 | 20 | 5.80 | 20 | 15.0 | 8.6 |

| 3.2 | 9.6 | 16 | 40 | 22 | 8.20 | 27 | 17.4 | 10.3 |

Not: Bu form 60Hz AC güç frekansı içindir. 50/60Hz AC güç kullanıldığında, frekans 5/6 ile çarpılmalıdır (kaynak zaman tablosuna bakın).

Plaka kalınlığı, üst üste binen parçalardaki en ince plaka kalınlığına göre belirlenmelidir.

| Kusur | Oluş nedeni | Önleyici yöntemler | |

| Nugget boyutu hatası | Penetrasyon eksikliği veya küçük nugget boyutu | Kaynak akımı çok düşük, güç açık kalma süresi çok kısa ve elektrot basıncı çok yüksek | Kaynak parametrelerinin ayarlanması |

| Aşırı elektrot temas alanı | Elektrotları düzeltme | ||

| Kötü yüzey temizliği | Yüzeyi temizleyin | ||

| Aşırı penetrasyon oranı | Aşırı kaynak akımı, uzun süreli güç açık kalma süresi, yetersiz elektrot basıncı | Kaynak parametrelerinin ayarlanması | |

| Kötü elektrot soğutma koşulları | Soğutmayı güçlendirin ve iyi termal iletkenliğe sahip elektrot malzemeleriyle değiştirin | ||

| Dış kusurlar | Lehim bağlantılarında aşırı girinti ve yüzeyde aşırı ısınma | Elektrot temas yüzeyi çok küçük | Elektrotları düzeltme |

| Aşırı kaynak akımı, uzun süreli güç açık kalma süresi, yetersiz elektrot basıncı | Kaynak parametrelerinin ayarlanması | ||

| Kötü elektrot soğutma koşulları | Soğutmayı güçlendirin ve iyi termal iletkenliğe sahip elektrot malzemeleriyle değiştirin | ||

| Yüzeyde lokal yanma ve taşma, yüzey sıçraması | Elektrot çok keskin | Onarım kaynağı parametreleri | |

| Elektrotların veya kaynak bileşenlerinin yüzeyindeki yabancı cisimler | Geliştirilmiş soğutma | ||

| Yetersiz elektrot basıncı veya elektrot ile kaynak parçası arasında sanal temas | Elektrotları düzeltme | ||

| Lehim bağlantılarının yüzeyinde radyal çatlaklar | Yetersiz elektrot basıncı, yetersiz dövme kuvveti veya zamansız ekleme | Elektrotların ve kaynak parçalarının yüzeyini temizleyin | |

| Zayıf elektrot soğutma etkisi | Elektrot basıncını artırın ve stroku ayarlayın | ||

| Lehim bağlantılarının yüzeyinde dairesel çatlaklar | Kaynak süresi çok uzun | Kaynak parametrelerinin ayarlanması | |

| Lehim bağlantılarının yüzey yapışması ve hasarı | Elektrot malzemelerinin yanlış seçimi | Uygun pano malzemelerini değiştirin | |

| Elektrot uç yüzeyinin eğimi | Elektrotları düzeltme | ||

| Lehim bağlantısının yüzeyi siyaha döner ve kaplama tabakası hasar görür | Elektrotların ve kaynak parçalarının kötü yüzey temizliği | Yüzeyi temizleyin | |

| Aşırı kaynak akımı, uzun kaynak süresi, yetersiz elektrot basıncı | Kaynak parametrelerinin ayarlanması | ||

Parametreleri gaz kaynağı ve kaynak kodu, alev enerji verimliliğinin seçimini, tel çapının seçimini, kaynak mesafesi modeline göre oksijen basıncının seçimini, kaynak nozulunun eğim açısının seçimini ve kaynak hızının seçimini içerir.

Bu gaz kaynağı alevi Enerji verimliliği, saatlik asetilen gazı tüketimi (L/H) cinsinden ifade edilir. Kaynaklı parçaların kalınlığına göre seçilir. malzeme özelliklerive kaynaklı parçaların uzamsal konumu.

Düşük karbonlu çelik ve alaşımlı çeliğin kaynağında asetilen tüketimi aşağıdaki ampirik formül kullanılarak hesaplanabilir:

Formülde,

δ kalınlığını temsil eder. çelik levha milimetre cinsinden ve V saatte litre cinsinden alev enerji verimliliğini (asetilen tüketimi) temsil eder.

Ne zaman bakır kaynağı gazı ile asetilen tüketimi aşağıdaki ampirik formülle hesaplanabilir:

V=(150-200)δ.

Hesaplanan asetilen tüketimine göre kaynak torcu modelini ve nozul numarasını seçin veya doğrudan kaynak plakası kalınlığına göre seçin.

Enjeksiyon ve emiş tipi kaynak torç modelleri ve ana parametreleri için lütfen tabloya bakınız.

| Kaynak torcu modeli | H01-2 | H01-6 | ||||||||

| Kaynak nozul numarası | 1 | 2 | 3 | 4 | 5 | 1 | 2 | 3 | 4 | 5 |

| Kaynak nozulu açıklığı (mm) | ||||||||||

| Kaynak kalınlığı (mm) | ||||||||||

| Oksijen basıncı (MPe) | ||||||||||

| Asetilen basıncı (MP) | ||||||||||

| Oksijen tüketimi (m/sa) | ||||||||||

| Asetilen tüketimi (L/h) | 40 | 55 | 80 | 120 | 170 | 170 | 240 | 280 | 330 | 430 |

| Kaynaklı metal malzeme | Kullanılacak alev tipi | Kaynaklı metal malzeme | Kullanılacak alev tipi |

| Düşük ve orta karbonlu çelik | Nötr alev | Alüminyum ve alüminyum alaşımları | Nötr alev veya hafif karbonize alev |

| düşük alaşimli çeli̇k | Nötr alev | Krom nikel paslanmaz çelik | Nötr alev |

| Yüksek karbonlu çelik | Hafif karbonizasyon alevi | Ming paslanmaz çelik | Nötr alev veya hafif karbonize alev |

| Dökme demir | Nötr alev veya hafif karbonize alev | Nikel | Hafif karbonizasyon alevi |

| Mor bakır | Nötr alev | Menggang | Hafif karbonizasyon alevi |

| Pirinç | Hafif oksidasyon alevi | Galvanizli demir levha | Hafif karbonizasyon alevi |

| Kalay bronz | Nötr alev | Sert alaşım | Hafif karbonizasyon alevi |

| Monel alaşım | Hafif oksidasyon alevi | Yüksek hız çeliği | Hafif karbonizasyon alevi |

| Alüminyum, kalay | Nötr alev | Tungsten karbür | Hafif karbonizasyon alevi |

6.3.1 Kaynak telinin malzemesi, iş parçasının alaşım bileşimine benzer olmalıdır.

Aşağıdaki kaynak teli tablosu çelik, alüminyum ve alüminyum alaşımlarının yanı sıra bakır ve bakır alaşımlarının gaz kaynağı için kullanılabilir:

A) Çeşitli kaynak telleri çeli̇k türleri̇ gaz kaynağında kullanılır

| Kaynak teli adı | Kaynak teli kalitesi | Uygulanabilir çelik sınıfı |

| Düşük karbonlu çelik, düşük alaşımlı yapısal çelik, orta karbonlu çelik kaynak teli | H08 | Q235 |

| H08A | Q235、20、15g、20g | |

| H08Mn | Orta karbonlu çelik | |

| H08MnA | Q235, 20, 15g, 20g16Mn, 16MnV, orta karbonlu çelik | |

| H12CrMo | 20Orta karbonlu çelik | |

| Östenitik paslanmaz çeli̇k kaynak tel | HoCrl18Ni9 | 0Cr18Ni9 0Cr18Ni9Ti 1Cr18Ni9Ti |

| H1Cr18Ni10Nb | Cr18Ni11Nb | |

| HCr18Ni11Mo3 | Cr18Ni12MoTi Cr18Ni12Mo3Ti |

B) Gazaltı kaynağında kullanılan alüminyum ve alüminyum alaşımları için kaynak telleri.

| Kaynak malzemesi | Kaynak teli | Temel malzemenin kesilmesi veya teli |

| L1 | S (tel) AL-2 | L1 |

| L2 | L1 L2 | |

| L3 | L2 L3 | |

| L4 | L3 L4 | |

| L5 | L4 L5 | |

| L6 | L5 L6 | |

| LF2 | SA1Mg-2 SA1Mg-3 | LF2 LF3 |

| LF3 | SA1Mg-3 SA1Mg-5 | LF3 LF5 |

| LF5 | SA1Mg-3 | LF5 LF6 |

| LF6 | SA1Mg-3 | LF6 |

| LF11 | 8A1Mg-5 | LF11 |

| LF21 | SA1Mn SA1Si-2 | LF12 |

C) Gazaltı kaynağında kullanılan bakır ve bakır alaşımları için kaynak telleri.

| Kaynak malzemesi | Kaynak teli adı | Kaynak teli kalitesi |

| Saf bakır | Bakır tel | HsCu |

| Pirinç | 1-4 # pirinç tel | HsCuZn-1~4 |

| Beyaz bakır | Çinko beyaz bakır tel | HsCuZnNi |

| Bakır tel | HsCuNi | |

| Bronz | Silikon mavi bakır tel | HsCuSi |

| Kalay mavi bakır tel | HsCuSn | |

| Alüminyum bronz tel | HsCuAl | |

| Nikel alüminyum bronz tel | HsCuAlNi |

6.3.2 Kaynak Teli Çapı Seçimi

Kaynak teli çapının seçimi esas olarak iş parçası malzemesinin kalınlığına dayanmaktadır.

Kaynak teli çok inceyse, çok hızlı eriyecek ve erime noktası kaynak dikişinin üzerine düşecektir, bu da kolayca zayıf füzyona ve düzensiz kaynak dikişlerine neden olabilir.

Kaynak telinin çok kalın olması durumunda kaynak telinin erime süresi uzayacak, ısıdan etkilenen bölge genişleyecek ve aşırı ısınma dokusu oluşabilecek, bu da birleşimin kaynak kalitesini düşürecektir.

İş parçası kalınlığı ve kaynak teli çapı arasındaki ilişki:

| İş parçası kalınlığı (mm) | 1-2 | 2-3 | 3-5 | 5-10 | 10-15 |

| Kaynak teli çapı (mm) | 1-2 | 2-3 | 3-4 | 3-5 | 4-6 |

Kaynak nozülünün eğim açısı genellikle iş parçasının kalınlığına, kaynak nozülünün boyutuna ve kaynak pozisyonuna göre belirlenir. Kaynak nozulunun geniş bir eğim açısı, konsantre bir alev, minimum ısı kaybı, yüksek ısı girişi ve iş parçasının hızlı bir şekilde ısınmasıyla sonuçlanır.

Buna karşılık, kaynak nozulunun küçük bir eğim açısı, dağınık bir aleve, önemli ısı kaybına, düşük ısı girdisine ve iş parçasının yavaş ısınmasına neden olur. Kaynak nozulunun eğim açısı genellikle 20°-50° aralığındadır.

Gaz kaynağı nozulu için eğim açısı seçimi:

| Kaynak kalınlığı (mm) | ≤1 | 1-3 | 3-5 | 5-7 | 7-10 | 10-15 |

| Kaynak nozulu eğim açısı | 20° | 30° | 40° | 50° | 60° | 70° |

| Parametre | Seçim ilkeleri |

| Alev tipi | Tabloya göre seçilen oksijen asetilen alev tipleri |

| Asetilen tüketimi ve oksijen çalışma basıncı | Metallerin ve alaşımların erime noktası, kaynak parçalarının kalınlığı ve küçük boyutu, termal iletkenlik ve birleştirme formu gibi faktörlere dayanarak, uygun alev enerjisi oranına (asetilen tüketimi) sahip kaynak torku ve nozulu seçin ve oksijen çalışma basıncını asetilen tüketimine göre uygun şekilde ayarlayın. |

| Kaynak teli çapı | İş parçası kalınlığı ve kaynak teli çapı arasındaki ilişkiye dayalı tablo seçimi |

| Kaynak nozul numarası | Kaynak parçasının kalınlığına, malzemesine ve birleştirme şekline göre belirleyin |

| Kaynak nozulu eğim açısı | Kaynak parçasının kalınlığına göre belirleyin (kaynak nozulu eğim açısının seçimine bakın) |

| Kaynak hızı | Operasyonel becerilere ve kullanılan alevin gücüne bağlı olarak, nüfuziyeti sağlarken kaynak hızını mümkün olduğunca artırmaya çalışın |

| Kusur | Oluş nedeni | Önleyici tedbir |

| Crackle | Kaynak metalindeki sülfür içeriği çok yüksek, kaynak gerilimi çok yüksek, alev enerji oranı düşük ve kaynak kaynaşması zayıf | Kaynak metalinin sülfür içeriğini kontrol edin, alev enerjisi verimliliğini artırın ve kaynak gerilimini azaltın |

| Stoma | Kaynak tellerinin ve parçalarının kötü temizlenmesi, yüksek sülfür içeriği, yanlış alev bileşimi ve hızlı kaynak hızı | İş parçasının yüzeyini kesinlikle temizleyin ve metal bileşimi Kaynak telinin; Alev ve kaynak hızının makul seçimi |

| Kaynak boyutu ve kaynak anahtarı gereksinimleri karşılamıyor | Uygun olmayan kaynak oluğu açısı, düzensiz montaj boşluğu, kaynak parametrelerinin yanlış seçimi, vb. | Oluk açısının makul şekilde işlenmesi, montaj boşluğunun sıkı kontrolü ve kaynak parametrelerinin doğru seçimi |

| Alttan Kesme | Alev enerji oranının aşırı ayarlanması, kaynak nozulunun yanlış eğim açısı, kaynak nozulu ve kaynak telinin yanlış hareket yöntemi | Kaynak parametrelerinin ve doğru çalışma yöntemlerinin doğru seçilmesi |

| Yanmak | Kaynak parçalarının aşırı ısınması, yanlış çalışma süreci, yavaş kaynak hızı ve belirli bir yerde uzun süre kalma | Makul ısıtma çalışması, kaynak hızının ayarlanması ve operasyonel becerilerin geliştirilmesi |

| Çukur | Aşırı alev enerjisi oranı, eriyik havuzunun sonunda tam olarak doldurulmaması | Sonunda kaynak esaslarına dikkat edin ve makul bir alev enerji oranı seçin |

| Cüruf katılımı | Kaynak kenarları ve tabakaları iyice temizlenmemiş, kaynak hızı çok yüksek, kaynak şekil katsayısı çok küçük ve kaynak nozulu eğim açısı uygun değil | Kaynaklı parçaların kenarlarını ve kaynak katmanlarını kesinlikle temizleyin, kaynak hızını kontrol edin ve kaynak dikişinin şekil katsayısını uygun şekilde artırın |

| Nüfuz eksikliği | Kaynak yüzeyinde oksitler var, oluk açısı çok küçük, alev enerji oranı yetersiz ve kaynak hızı çok yüksek | Kaynak yüzeyini kesinlikle temizleyin, uygun oluk açılarını ve boşlukları seçin, kaynak hızını ve alev enerji oranını kontrol edin |

| Kaynaşmamış | Alev enerji oranı çok düşük veya oluk tarafına doğru eğimli | Alevin önyargılı olmamasını sağlamak için uygun alev enerji oranını seçin |

| Kaynak boncukları | Aşırı alev enerjisi oranı, yavaş kaynak hızı, kaynak parçalarının büyük montaj aralığı, yanlış kaynak tabancası hareket yöntemi, vb. | Uygun kaynak hızını ve alev enerji oranını seçin; Kaynak parçalarının montaj aralığını ayarlayın ve kaynak tabancasını doğru kullanın |