Haben Sie sich jemals gefragt, welches Laserschweißverfahren für Ihr Projekt effizienter ist: Faserlaser oder CO2? Dieser Artikel befasst sich mit den grundlegenden Unterschieden zwischen Faserlaser- und CO2-Laserschweißen und geht dabei auf Aspekte wie Energieabsorption, Schmelzleistung und Eignung für verschiedene Schweißgeschwindigkeiten ein. Wenn Sie diese wichtigen Unterschiede kennen, sind Sie besser gerüstet, um die richtige Laserschweißtechnologie für Ihre speziellen Anforderungen zu wählen. Erfahren Sie, wie die einzelnen Typen unter verschiedenen Bedingungen funktionieren, und finden Sie heraus, welcher Typ die beste Effizienz für Ihre Anwendungen bietet.

Der Hauptunterschied zwischen Faserlaser- und CO2-Laserschweißen liegt in der Absorptionsrate der Laserenergie.

(1) Der Faserlaser hat eine kürzere Wellenlänge, was zu einer geringeren Plasmaproduktion und einer höheren Energiedichte führt, die stärker konzentriert ist. Dies bedeutet jedoch auch eine höhere Ausnutzung der Laserenergie und einen größeren Rückstoßdruck des Metalldampfes, was die Suche nach einem Gleichgewicht zwischen Eindringen und Nicht-Eindringen erschwert.

(2) Auf der anderen Seite hat das CO2-Laserschweißen eine höhere Wärmeleitungsverlustleistung, was zu einem größeren Neigungswinkel der Vorderwand des kleinen Lochs und einer größeren Menge an Plasmaproduktion führt. Dies trägt zum Ausgleich und zur Anpassung der Verteilung und Absorption des Lasers Energie, wodurch das Prozessfenster zwischen Durchdringung und Nicht-Durchdringung größer wird.

Die Referenzen sind wie folgt:

Die Bildung von Schweißnähten unterscheidet sich stark zwischen Faserlaser- und CO2-Laserschweißen. Die Forschung legt nahe, dass diese Unterschiede auf die Kopplungseigenschaften zwischen den Laserwellenlängen und den zu schweißenden Materialien zurückzuführen sind.

Beim Laserschweißen kann die Stärke der Kopplung zwischen dem Laser und dem Material anhand der Schmelzleistung bewertet werden.

Nachfolgend wird ein Vergleich der Schmelzleistung von Faserlaser- und CO2-Laserschweißen angestellt.

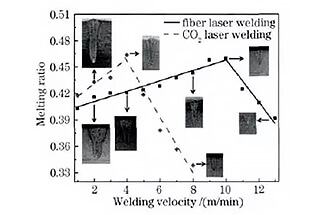

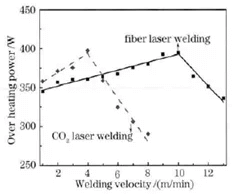

Zur Berechnung des Schmelzwirkungsgrades wird die Querschnittsfläche der Schweißnaht herangezogen. Die Ergebnisse der Berechnung sind in der nebenstehenden Abbildung dargestellt.

Sowohl beim Faserlaser- als auch beim CO2-Laserschweißen steigt der Schmelzwirkungsgrad zunächst an, bevor er mit zunehmender Schweißgeschwindigkeit abnimmt. Der Spitzenschmelzwirkungsgrad für Faserlaserschweißen erfolgt bei einer Geschwindigkeit von ca. 10 m/min, während beim CO2-Laserschweißen eine Geschwindigkeit von ca. 4 m/min erreicht wird.

Die Beziehung zwischen Schmelzleistung und Schweißgeschwindigkeit hängt mit dem Energiekopplungsverhalten beim Laserschweißen zusammen.

Nach dem Prinzip der Energieerhaltung lässt sich das Gesamtabsorptionsvermögen (AK) des Tiefbohrlochs unter dem Einfluss des einfallenden Lasers wie folgt ausdrücken:

AK=(PF+ PEY+Po+ PL)/P

In der Gleichung ist PEV steht für die Leistung, die für die partielle Metallverdampfung während des Schweißens erforderlich ist, Po die durch die Überhitzung des geschmolzenen Schmelzbades verbrauchte Leistung darstellt und PL steht für die durch Wärmeleitung verlorene Leistung.

Forschungsergebnissen zufolge ist die Masse der Laserschweißverdampfung (MeV) sehr gering und kann daher in der Gleichung vernachlässigt werden.

Das Variationsmuster der Überhitzungsleistung des Schmelzbades (Po) mit der Schweißgeschwindigkeit ist ähnlich wie der Schmelzwirkungsgrad, aber der Anteil der Überhitzungsleistung an der gesamten Laserausgangsleistung ist relativ gering.

Ein Teil der Wärmeableitungsleistung (PL), der die Schmelzfront durchläuft, wird zum Schmelzen der Platte verwendet, während der Rest durch Wärmeleitung an das Grundmetall verloren geht.

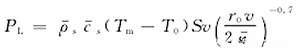

Die durch Wärmeleitung über die Schmelzfront verlorene Leistung kann wie folgt ausgedrückt werden:

In der Gleichung ist 2r0 steht für die Breite der Schweißnaht und S für die Querschnittsfläche der Schweißnaht.

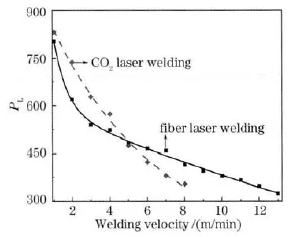

Die Beziehung zwischen PL und die Schweißgeschwindigkeit können bestimmt werden, indem das Querschnittsprodukt und die Schmelzbreite der Schweißnaht, die in Versuchen gemessen wurden, in die obige Formel eingesetzt werden. Dies ist in der nebenstehenden Abbildung dargestellt.

Wie in der Abbildung zu sehen ist, nimmt die durch Wärmeleitung verlorene Leistung mit zunehmender Schweißgeschwindigkeit ab. Dieser Rückgang ist bei niedrigen Schweißgeschwindigkeiten ausgeprägter und wird bei höheren Schweißgeschwindigkeiten weniger bedeutend.

Die Beziehung zwischen der Gesamtabsorptionsfähigkeit (AK) des tiefen Einstichs und der Schweißgeschwindigkeit sowohl für Faserlaser als auch für CO2 Das Laserschweißen ist in der nebenstehenden Abbildung dargestellt.

Wie die Abbildung zeigt, ist die Veränderung der Gesamtabsorptionsfähigkeit mit der Schweißgeschwindigkeit für die beiden Laserschweißverfahren ähnlich, wobei sie zunächst langsam und dann schnell abnimmt.

Die kritische Geschwindigkeit, bei der dieser Übergang von einer langsamen zu einer raschen Abnahme erfolgt, ist jedoch für jede LaserschweißverfahrenBeim Faserlaserschweißen liegt sie bei 10 m/min, beim CO-Schweißen bei 4 m/min.2 Laserschweißen.

Die Unterschiede in der Gesamtabsorptionsrate zwischen den beiden Laserschweißverfahren hängen mit dem Ausmaß zusammen, in dem der gesamte Laserstrahl in die Tiefbohrung eindringt. Wenn die Schweißgeschwindigkeit niedrig ist, kann der Laserstrahl vollständig in die Tiefbohrung eindringen, was sich weniger stark auf die Gesamtabsorptionsrate auswirkt.

Bei höheren Schweißgeschwindigkeiten ist der vordere Teil des Strahls jedoch möglicherweise nicht mehr in der Lage, den vorderen Punkt der kleinen Öffnung zu verdampfen, so dass er nicht mehr in das Loch eindringen kann und die Gesamtabsorptionsrate des einfallenden Lasers schnell abnimmt.

Das Gesamtabsorptionsvermögen und die Wärmeleitungsverlustleistung sind die wichtigsten Faktoren, die die Schweißeffizienz beeinflussen. Auf der Grundlage des Schmelzwirkungsgrads lässt sich schließen, dass das Faserlaserschweißen bei ansonsten ähnlichen Schweißverfahren besser für das Mittel- bis Hochgeschwindigkeitsschweißen geeignet ist, während das CO2 Das Laserschweißen ist besser für das Schweißen mit niedriger Geschwindigkeit geeignet.