Mit den Fortschritten in der Metallurgietechnologie entstehen ständig neue hochwertige nichtrostende Stähle. Trotz der Fähigkeit der metallurgischen Industrie, ständig bessere Stahlsorten zu entwickeln, ist eine angemessene Wärmebehandlung erforderlich, um die Funktionalität von nichtrostendem Stahl zu optimieren.

Während des Erhitzens und Abkühlens verschiedener Stahlsorten variiert die Umwandlung der Matrixstruktur sowie die Bildung und der Übergang von Karbiden, Nitriden und intermetallischen Verbindungen, die alle einen unterschiedlichen Einfluss auf die Leistung von nichtrostendem Stahl haben.

Daher sollte das geeignete Wärmebehandlungsverfahren auf der Grundlage der folgenden Kriterien ausgewählt werden Stahlsorte und den Verwendungszweck bei der Wärmebehandlung von nichtrostendem Stahl.

Austenitischer rostfreier Stahl hat eine Austenit Matrixgefüge. Während des Erhitzungs- und Abkühlungsprozesses findet keine martensitische Phasenumwandlung statt, daher gibt es keine Härtbarkeit.

Der Zweck der austenitischen Wärmebehandlung besteht darin, die Korrosionsbeständigkeit zu erhöhen, die nachteiligen Auswirkungen der Sekundärphase zu mildern, Spannungen abzubauen oder das bereits kaltverfestigte Material zu erweichen.

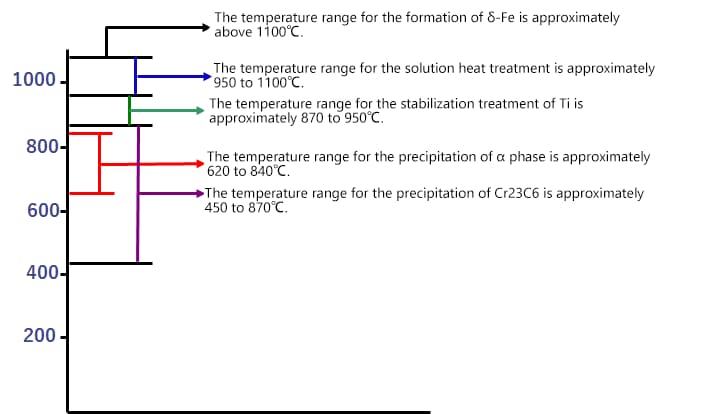

(1) Temperatur der Niederschlagserzeugung

(2) Ausfällung und Auflösung von Legierungskarbiden

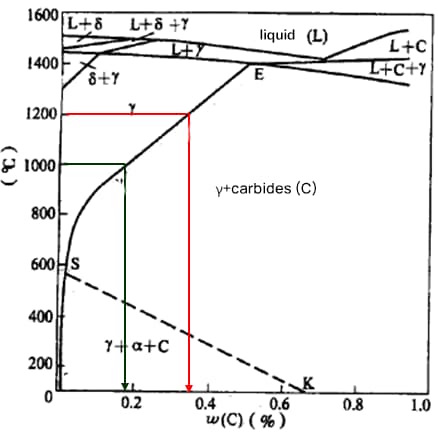

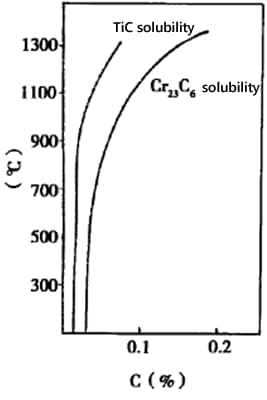

1) Löslichkeit von Kohlenstoff

Bei Stahl 304 (18Cr-8Ni) beträgt die Kohlenstofflöslichkeit bei 1200℃ 0,34%, bei 1000℃ 0,18% und bei 600℃ 0,03%.

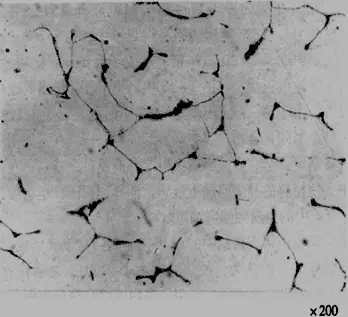

Die Kohlenstoffgehalt in Stahl 304 nicht mehr als 0,08%. Über 1000℃ löst sich der Kohlenstoff in Austenit. Da der Radius der Kohlenstoffatome klein ist, scheidet sich der Kohlenstoff bei sinkender Temperatur entlang der Korngrenzen aus.

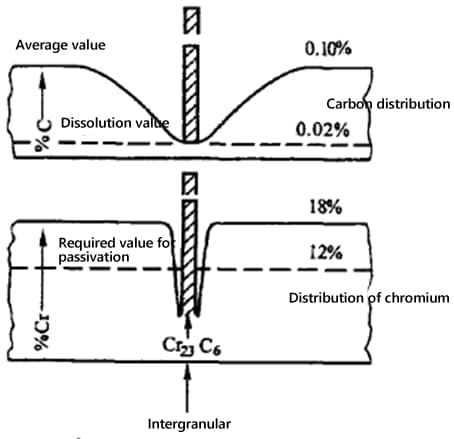

2) Intergranulare Chromverarmung

Löslichkeit von Kohlenstoff: Mit sinkender Temperatur nimmt die Löslichkeit ab.

Atomradius des Kohlenstoffs: Ein kleinerer Atomradius bedeutet eine geringere Löslichkeit, was zu Ausfällungen entlang der Korngrenzen führt.

Stabilität: Ausgefällte Kohlenstoffatome sind instabil und bilden stabile Verbindungen mit Chrom und Eisen, wie Cr23C6 oder (FeCr)23C6.

Atomare Diffusionsgeschwindigkeit: Der kleinere Radius der Kohlenstoffatome führt zu einer höheren Diffusionsrate. Umgekehrt führt der größere Radius der Chromatome zu einer geringeren Diffusionsrate.

(3) Sigma-Phase

1) Entstehungsbedingungen:

- Längeres Erhitzen im Temperaturbereich von 620~840℃.

- Der Zusatz von ferritbildenden Elementen, wie z. B. Titan (Ti), Neodym (Nd), usw.

- Die Verwendung von Schweißdrähten mit einem hohen Gehalt an ferritbildenden Elementen im Schweißnaht.

- In Austenit mit Mangan (Mn), Stickstoff (N) anstelle von Nickel (Ni).

2) Unerwünschte Wirkungen:

- Verringerung der Plastizität, insbesondere der Kerbschlagzähigkeit.

- Die Sigma-Phase ist eine reichhaltige intermetallische Verbindung; ihre Bildung kann leicht zu interkristalline Korrosionund Lochfraß in Chlorid (Cl-)-Medien.

(4) Delta-Ferrit

1) Entstehungsbedingungen:

Bei gegossenem austenitischem Chrom-Nickel-Stahl ist die chemische Zusammensetzung im Gusszustand ungleichmäßig, was zu Bereichen führt, die reich an ferritbildenden Elementen sind.

In der Schweißnahtstruktur einiger austenitischer nichtrostender Stähle.

2) Wohltuende Wirkungen:

Mit 5-20% Delta-Ferrit kann die interkristalline Korrosion.

Es verbessert die Streckgrenze.

Bei geringer Beanspruchung kann es die Anfälligkeit für Spannungskorrosion verringern.

Beim Schweißen verringert es die Wahrscheinlichkeit thermischer Rissbildung.

3) Unerwünschte Wirkungen:

Bei der Druckverarbeitung kann es aufgrund der unterschiedlichen Verformungsfähigkeit der beiden Strukturen leicht zu Rissen kommen.

(1) Behandlung der Lösung

1) Lösung Behandlung Temperatur: 950-1150℃

2) Isolationszeit: 20-30% länger als üblich legierter Stahl.

3) Abkühlung: Im Temperaturbereich der Karbidbildung (450-850℃) ist eine schnelle Abkühlung erforderlich.

Für die Kühlmethoden gelten die folgenden Grundsätze:

| JIS | Reifungstemperatur in Celsius. | Methode der Kaltbearbeitung |

| SUS 403 | 1010-1150 | Schnelle Abkühlung |

| BLBs 304H | Über 950 | Schnelle Abkühlung |

| SUS 304L | 1010-1150 | Schnelle Abkühlung |

| SUS 321 | 920-1150 | Schnelle Abkühlung |

| SUS 321H | Die Kaltumformung erfordert eine Härte über 1095. | Schnelle Abkühlung |

| Für die Warmumformung ist eine Härte von mehr als 1050 erforderlich. | Schnelle Abkühlung | |

| SUS 316 | 1010-11S0 | Schnelle Abkühlung |

| SUS 316H | Über 985 | Schnelle Abkühlung |

| SUS 316L | 1010-1150 | Schnelle Abkühlung |

| SUS 316JI | 1010-1150 | Schnelle Abkühlung |

| SUS 316JIL | 1010-1150 | Schnelle Abkühlung |

| SUS 301 | 1010-1150 | Schnelle Abkühlung |

| SUS 302 | 1010-1150 | Schnelle Abkühlung |

| SUS 309 S | 1030-1180 | Schnelle Abkühlung |

| SUS 310 S | 1030~1180 | Schnelle Abkühlung |

| SUS 347 | 980~1150 | Schnelle Abkühlung |

| SUS 347H | Kaltverarbeitung von 1095 und mehr | Schnelle Abkühlung |

| Hochtemperaturverarbeitung von 10S0 und mehr. | Schnelle Abkühlung | |

| SUS 303 | 1010-1150 | Schnelle Abkühlung |

| SUS 305 | 1010-1150 | Schnelle Abkühlung |

| SUS 30SM | 1010-1150 | Schnelle Abkühlung |

| SUS 317 | 1010-1150 | Schnelle Abkühlung |

| SUS 317L | 1010-1150 | Schnelle Abkühlung |

| SUH 31 | 950-1150 | Schnelle Abkühlung |

| SUH 309 | 1030-1150 | Schnelle Abkühlung |

| SUH 310 | 1030-1180 | Schnelle Abkühlung |

| SUH 330 | 1030-1180 | Schnelle Abkühlung |

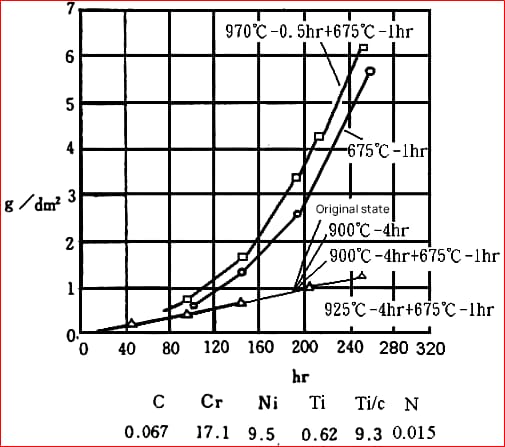

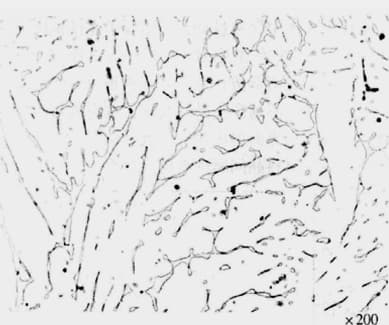

(2) Stabilisierende Behandlung

Die Stabilisierungsbehandlung ist ein Wärmebehandlungsverfahren für austenitische nichtrostende Stähle, die Nd oder Ti enthalten.

1) Temperatur der Stabilisierungsbehandlung: Höher als die Auflösungstemperatur von Chromkarbiden (450-870℃), aber niedriger oder etwas höher als die Auflösungstemperatur von TiC und NbC (750-1120 ℃). Die allgemeine Empfehlung liegt bei 870-950 ℃.

2) Einweichzeit: 2-4 Stunden (abhängig von der Form des Werkstücks), Legierungselemente, usw.). Die Einweichzeit für Produkte mit einer Dicke oder einem Durchmesser von 25 mm beträgt 2 Stunden, für größere Formate wird eine weitere Stunde hinzugefügt.

3) Kühlung: Langsame Abkühlung, z. B. durch Luftkühlung oder Ofenkühlung.

(3) Stressabbau Glühen

1) Das Spannungsarmglühen für austenitischen rostfreien Stahl sollte auf der Grundlage der Werkstoffeigenschaften, der Betriebsumgebung, des Zwecks der Spannungsbeseitigung sowie der Größe und Form des Werkstücks ausgewählt werden.

2) Die Zwecke des Spannungsarmglühens sind:

3) Spannungsrißkorrosion

| Stahlsorte | Wärmebehandlung | Eigenspannung in kgf/mm2 | Die Zeit, in der der Bruch bei kochendem 42% MgCl2 (bei 154 Grad Celsius) auftritt. | ||||

| Umfangsrichtung | Richtung in Längsrichtung | ||||||

| 304 | Abkühlungszustand (Zugfestigkeit 115,9 kg/mm2) | 32.4 | 48.3 | 7.5 | Fraktur | ||

| Halbharter Zustand (Zugfestigkeit 93,2 g/mm2) | – | – | 6 | Fraktur | |||

| 540℃ | 24 Stunden | Luftkühlung | – | – | 7.5 | Fraktur | |

| 650 | 0.5 | Luftkühlung | – | – | 22 | Fraktur | |

| 650 | 8 | Luftkühlung | – | – | 14.5 | Fraktur | |

| 745 | 0.5 | Luftkühlung | 1.3 | 5.9 | 245 | Leichte Fraktur | |

| 745 | 0.5 | Falsche Kühlung | – | – | 292 | Ein Riss | |

| 870 | 0.5 | Luftkühlung | – | – | >292 | Keine Fraktur | |

| 870 | 0.5 | Falsche Kühlung | – | – | >292 | Keine Fraktur | |

| 870 | 24 | Luftkühlung | – | – | >292 | Keine Fraktur | |

| 316 | 1/4H Abkühlungsbedingung (Zugfestigkeit 80,4 kg/mm2) | 36.7 | 14.7 | 7.5 | Fraktur | ||

| Wärmebehandlung und Abkühlungskorrektur vor Ort (Zugfestigkeit 64,3 kg/mm2) | 11.9 | – | 7.5 | Fraktur | |||

| 540℃ | 24h | – | 31.5 | – | 7.5 | Fraktur | |

| 650 | 0.5 | – | 27.3 | – | 7.5 | Fraktur | |

| 650 | 8 | – | – | – | 14.5 | Fraktur | |

| 745 | 0.5 | – | 18.7 | – | 22 | Fraktur | |

| 745 | 0.5 | – | 16.3 | – | 22 | Fraktur | |

| 745 | 8 | – | – | – | 22 | Fraktur | |

| 790 | 0.5 | – | 7.3 | – | 24 | Fraktur | |

| 840 | 0.5 | – | 2.5 | – | >240 | Keine Fraktur | |

| 870 | 0.5 | Luftkühlung | 2.5 | 5.8 | >292 | Keine Fraktur | |

| 870 | 0.5 | Falsche Kühlung | – | – | >292 | Keine Fraktur | |

| 870 | 24 | Luftkühlung | – | – | >292 | Keine Fraktur | |

4) Spannungsarmglühverfahren

| Arten von Materialien Methode Verwendungsbedingungen und der Zweck der Spannungsentlastung. | Typ I (Ultra-niedriger Kohlenstoffgehalt) 00Cr19Ni10 00Cr17Ni14Mo2 | Klasse II (einschließlich stabiler Elemente) 0Cr18Ni10Ti 0Cr18Ni11Nb | Typ III (Sonstige) 0Cri8Ni10 0Cr17Ni12Mo2 |

| Für hochbelastete Korrosionsumgebungen. | A-B | B-A | ① |

| Für Umgebungen mit mittlerer Korrosionsbeanspruchung. | A-B-C | B-A-C | C① |

| Für Umgebungen mit geringer Korrosionsbeanspruchung. | A-B-C-D-E | B-A-C-D-E | C-E |

| Verringern Sie lokale Spannungskonzentrationen. | E | E | E |

| Einsetzbar in Umgebungen mit interkristalliner Korrosion. | A-C② | A-C-B② | C |

| Eliminieren Sie erhebliche Eigenspannungen bei der Nachbearbeitung. | A-C | A.C | C |

| Abbau von Spannungen, die während des Bearbeitungsprozesses entstehen. | A-B-C | B-A-C | C③ |

| In Situationen, in denen erhebliche Eigenspannungen aus der Bearbeitung und Spannungen aus dem Gebrauch auftreten, sowie bei großflächigen, geschweißten Bauteilen. | A-C-B | A-C-B | C |

| Gewährleistung der Maßhaltigkeit der Bauteile. | F | F | F |

Hinweis: Die Methoden in der Tabelle sind in der Reihenfolge ihrer Priorität aufgeführt.

Haltezeit: Für jeweils 25 mm 1-4 Stunden halten. Bei niedrigeren Temperaturen sind längere Haltezeiten erforderlich.

Anmerkungen:

Als Gründer von MachineMFG habe ich mehr als ein Jahrzehnt meiner Karriere der metallverarbeitenden Industrie gewidmet. Meine umfangreiche Erfahrung hat es mir ermöglicht, ein Experte auf den Gebieten der Blechverarbeitung, der maschinellen Bearbeitung, des Maschinenbaus und der Werkzeugmaschinen für Metalle zu werden. Ich denke, lese und schreibe ständig über diese Themen und bin stets bestrebt, in meinem Bereich an vorderster Front zu bleiben. Lassen Sie mein Wissen und meine Erfahrung zu einem Gewinn für Ihr Unternehmen werden.