Kohlenstoffstahl, der hauptsächlich aus Eisen (Fe) mit einem geringen Anteil an Kohlenstoff (C) als Legierungselement besteht, kann als "Kohlenstoffstahl" bezeichnet werden. Kohlenstoffstahl kann auf unterschiedliche Weise klassifiziert werden.

Nach dem Kohlenstoffgehalt kann er in Stahl mit niedrigem Kohlenstoffgehalt, Stahl mit mittlerem Kohlenstoffgehalt und Stahl mit hohem Kohlenstoffgehalt eingeteilt werden. Auf der Grundlage der Qualität kann er als gewöhnlicher Kohlenstoffstahl, hochwertiger Kohlenstoffstahl und hochwertiger Kohlenstoffbaustahl klassifiziert werden.

Je nach Anwendung kann er in Baustahl und Werkzeugstahl unterteilt werden. Je nach den spezifischen Anforderungen und Anwendungen in bestimmten Industriezweigen gibt es Spezialstähle, wie z. B. Kohlenstoffstahl für Druckbehälter, Kohlenstoffstahl für Kessel und Kohlenstoffbaustahl für den Schiffbau.

Die Schweißbarkeit von Kohlenstoffstahl wird in erster Linie durch seinen Kohlenstoffgehalt bestimmt. Mit steigendem Kohlenstoffgehalt nimmt die Schweißbarkeit allmählich ab. Das Vorhandensein von Mangan (Mn) und Silizium (Si) in Kohlenstoffstahl wirkt sich ebenfalls auf die Schweißbarkeit aus, wobei ihr höherer Gehalt zu einer schlechteren Schweißbarkeit führt, wenn auch nicht so deutlich wie der Kohlenstoffgehalt.

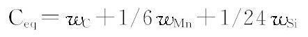

Der äquivalente Kohlenstoffgehalt, bekannt als Kohlenstoffäquivalent (Ceq), wird durch Umrechnung des Gehalts der Legierungselemente im Stahl in einen äquivalenten Kohlenstoffgehalt berechnet. Er dient als Referenzindikator für die Bewertung der Schweißbarkeit von Stahl.

Auf diese Weise können die Auswirkungen von Kohlenstoff (C), Mangan (Mn) und Silizium (Si) auf die Schweißbarkeit in einer Kohlenstoffäquivalentformel (Ceq) zusammengefasst werden, die für Kohlenstoffstahl geeignet ist.

Mit steigendem Ceq-Wert nimmt die Anfälligkeit für Kaltrisse zu, was zu einer schlechten Schweißbarkeit führt. Wenn der Ceq-Wert unter 0,4% liegt, neigt der Stahl in der Regel nur wenig zur Härtung und weist eine gute Schweißbarkeit auf, ohne dass ein Vorwärmen erforderlich ist. Liegt der Ceq-Wert zwischen 0,4% und 0,6%, neigt der Stahl stark zur Härtung, was zu einer erhöhten Empfindlichkeit gegenüber Kaltrissen und einer mäßigen Schweißbarkeit führt.

In solchen Fällen sind zusätzliche Maßnahmen wie Vorwärmen beim Schweißen erforderlich. Wenn der Ceq-Wert 0,6% überschreitet, wird die Schweißbarkeit sehr schlecht.

Verunreinigungen (z. B. S, P, O, N) und Spurenelemente (z. B. Cr, Mo, V, Cu) in Kohlenstoffstahl haben einen erheblichen Einfluss auf die Rissanfälligkeit und die mechanischen Eigenschaften von Schweißnähte. Die Schweißbarkeit wird nämlich nicht nur durch den Gehalt an Legierungselementen bestimmt, sondern auch durch die Abkühlungsgeschwindigkeit der Schweißverbindung.

Insbesondere bei kohlenstoffarmen und kohlenstoffreichen Stählen können unter bestimmten Schweißwärme Zyklen ist die Abkühlungsgeschwindigkeit schneller, was zur Bildung von Martensit in der Schweißnaht und der Wärmeeinflusszone führt.

Die mehr Martensit desto höher ist die Härte, was zu einer schlechteren Schweißbarkeit und einer erhöhten Neigung zur Rissbildung führt. Daher ist die Kontrolle der Abkühlgeschwindigkeit beim Schweißen von entscheidender Bedeutung.

Durch Vorwärmen, Steuern der Zwischenlagentemperatur, Nachwärmen oder hohe Schweißwärmezufuhr kann die Abkühlungsgeschwindigkeit der Schweißverbindung verringert werden, wodurch das Gefüge und die Härte gesteuert und die Möglichkeit der Kaltrissbildung minimiert werden.

Zusätzlich zu den oben genannten Faktoren, die die Schweißbarkeit von Kohlenstoffstahl beeinflussen, hat auch der Wärmebehandlungszustand des Grundmaterials vor dem Schweißen einen bedeutenden Einfluss auf die Schweißbarkeit und sollte bei der Auswahl des Materials nicht außer Acht gelassen werden. Schweißen von Kohlenstoffstahl.

Niedriggekohlter Stahl hat einen geringen Kohlenstoffgehalt und einen minimalen Anteil an Mangan (Mn) und Silizium (Si). Daher verursacht er unter normalen Umständen beim Schweißen keine starken Härtungs- oder Abschreckungsstrukturen.

Diese Stahlsorte weist eine ausgezeichnete Plastizität und Kerbschlagzähigkeit auf, und auch die Schweißnähte besitzen eine gute Plastizität und Kerbschlagzähigkeit.

Im Allgemeinen ist ein Vorwärmen, eine Kontrolle der Zwischenlagentemperatur oder ein Nachwärmen während des Schweißens nicht erforderlich, und eine Wärmebehandlung nach dem Schweißen ist nicht notwendig, um das Gefüge zu verbessern.

Es kann gesagt werden, dass keine besonderen Prozessmaßnahmen während des gesamten Prozesses erforderlich sind. SchweißverfahrenDadurch ist es sehr gut schweißbar.

In seltenen Fällen kann die Schweißbarkeit von kohlenstoffarmem Stahl jedoch schlecht sein und es können Schweißprobleme auftreten. Dies kann der Fall sein, wenn die Zusammensetzung des Grundwerkstoffs aus kohlenstoffarmem Stahl außerhalb der Spezifikation liegt, wenn Verunreinigungen wie S, P, O in übermäßigen Mengen vorhanden sind oder wenn ungeeignete Schweißverfahren angewendet werden.

Zusammenfassend lässt sich sagen, dass kohlenstoffarmer Stahl am einfachsten zu schweißen ist, aber gelegentlich können bestimmte Probleme auftreten. Viele Schweißverfahren sind für das Schweißen von kohlenstoffarmem Stahl geeignet und können gute Schweißverbindungen ergeben.

Zu den derzeit ausgereiften Schweißverfahren für kohlenstoffarmen Stahl gehören das Metallschutzgasschweißen, das Metallgasschweißen mit Kohlendioxid-Abschirmung, das Wolframgasschweißen und das Unterpulverschweißen, Elektroschlackeschweißen, Autogenschweißen und Widerstandsschweißen.

(1) Abgeschirmt Metallbogen Schweißen

Das Schutzgasschweißen wird üblicherweise zum Schweißen von kohlenstoffarmen Stählen verwendet. Das wichtigste Prinzip für die Auswahl von Schweißelektroden für kohlenstoffarmen Stahl ist das Prinzip der gleichen Festigkeit.

Die Elektroden der Serie E43×× werden am häufigsten verwendet, da die durchschnittliche Zugfestigkeit von kohlenstoffarmem Stahl etwa 417,5 MPa beträgt und die Zugfestigkeit des abgeschiedenen Metalls der Elektroden der Serie E43×× nicht unter 420 MPa liegt, was den mechanischen Eigenschaften des Grundmetalls entspricht. Diese Elektrodenserie umfasst verschiedene Modelle und mehrere Handelsmarken, die je nach Grundmetall und Belastungsbedingungen ausgewählt werden können.

Für wichtige Bauwerke oder Bauwerke mit komplexen Belastungsbedingungen sollten Elektroden mit niedrigem Wasserstoffgehalt so weit wie möglich bevorzugt werden. Tabelle 5-1 enthält Beispiele für verschiedene Situationen. Für die Auswahl von Schweißelektroden für andere Stahlsorten verweisen wir auf Industrienormen wie JB/T 4709-2007 oder nationale Normen.

(2) Gas-Metall-Lichtbogenschweißen (GMAW)

In den letzten Jahren hat sich das Metall-Schutzgasschweißen mit Kohlendioxid (CO2) Schutzgas ist für das Schweißen von Stahl mit niedrigem Kohlenstoffgehalt sehr beliebt geworden. Der Schweißdraht für das CO2-Gas-Metall-Lichtbogenschweißen kann in Massivdraht und Fülldraht unterteilt werden.

Das Hauptprinzip für die Auswahl von Schweißdraht für kohlenstoffarmen Stahl ist ebenfalls das Prinzip der gleichen Festigkeit, wie in Tabelle 5-1 dargestellt.

Für weitere Einzelheiten verweisen wir auf nationale Normen wie GB/T 8110-1995 "Schweißdrähte aus Kohlenstoffstahl und niedrig legiertem Stahl für Schutzgasschweißen. Die Reinheit des zum Schweißen verwendeten CO2-Gases sollte nicht weniger als 99,5% betragen.

(3) Unterpulverschweißen (SAW)

Das Unterpulverschweißen wird häufig zum Schweißen von Stahl mit niedrigem Kohlenstoffgehalt verwendet, insbesondere für mittlere und dicke Platten. Für das Unterpulverschweißen von kohlenstoffarmen Stählen werden in der Regel Massivdrähte wie H08A oder H08MnA verwendet. Sie werden mit Flussmitteln mit hohem Mangan- und Siliziumgehalt und niedrigem Fluoridgehalt, wie HJ430, HJ431 oder HJ433, kombiniert und finden breite Anwendung.

Auch die Verwendung von gesinterten Flussmitteln wird immer beliebter. Einigen gesinterten Flussmitteln ist Eisenpulver zugesetzt, das ein einseitiges Schweißen mit beidseitiger Ausbildung auf dem Trägermaterial ermöglicht, was zu ästhetisch ansprechenden Schweißnähten und hoher Effizienz führt. Beispiele für häufig verwendete Schweißmaterialien für das Unterpulverschweißen von kohlenstoffarmen Stählen sind in Tabelle 5-1 zu finden.

(4) Manuelles Schweißen mit Wolfram-Inertgas (WIG)

In wichtigen Bauwerken ist beim Schweißen von Stumpfnähten aus kohlenstoffarmen Stahlrohren in der Regel eine vollständig durchgeschweißte Struktur erforderlich. Viele Fabriken verwenden manuelle WIG-Schweißen für die Wurzellage und eine Kombination aus Schutzgasschweißen und WIG-Schweißen für das Füllen und Verschließen oder ausschließlich das WIG-Handschweißen für den gesamten Schweißprozess verwenden.

Beim WIG-Schweißen von kohlenstoffarmen Stählen ist es ratsam, einen speziellen Schweißdraht zu verwenden, um die Schwankungen in der chemischen Zusammensetzung zu minimieren und bestimmte mechanische Eigenschaften der Schweißnaht zu gewährleisten. Für Stähle wie 20, 20g, 20R ist H08Mn2SiA im Allgemeinen ausreichend. Der Reinheitsgrad des zum Schweißen verwendeten Argon (Ar)-Gases sollte nicht unter 99,99% liegen.

Es gibt viele andere Schweißverfahren, die für das Schweißen von kohlenstoffarmen Stählen verwendet werden können, z. B. das Unterpulverschweißen mit engem Spalt, das Autogenschweißen und Elektroschlackeschweißen.

Bei der Herstellung von Kesseln und Druckbehältern gibt es auch verschiedene andere Schweißtechniken und ihre Kombinationen, die auf der Grundlage spezifischer Bedingungen und Prozessanforderungen ausgewählt werden.

Tabelle 5-1: Beispiele für üblicherweise verwendete Schweißwerkstoffe zum Schweißen von kohlenstoffarmen Stählen

| Stahlsorte. | Das für das Lichtbogenschweißen verwendete Schweißelektrodenmodell (Marke). | Schweißdraht für CO2 Schutzgasschweißen. | Flussmittel für das Unterpulverschweißen /Schweißdraht | ||

| Allgemeine Struktur. | Wichtige oder komplexe Struktur. | Massivkern-Schweißdraht. | Schweißdraht mit Fülldraht. | ||

| Q235A Q235B Q235C | E4303 (J422) | E315(J427) E4316(J426) | ER49-1(H08Mn2SiA) | EF01-5020 | HJ401-H08A(HJ431) /H08MnA |

| 08 10 15 20 | E4303 (J422) | E4315(J427) E4316 (J426) | ER49-1(H08Mn2SiA) | EF01-5020 | HJ401-H08A(HJ431) /H08MnA |

| 20g 20R 22g | E4303 (J422) | E4315(J427) E4316(J426) | ER50-3 | EF01-5020 | HJ401-H08A(HJ431) /H08MnA oder H08MnSi |

(1) Vorbereitung auf das Schweißen

Die Schweißvorbereitung umfasst die folgenden Aspekte:

1) Vorbereitung der Rille.

Die Vorbereitung der Rille sollte im Kaltverfahren erfolgen, kann aber auch im Warmverfahren durchgeführt werden. Die Schweißfuge sollte flach gehalten werden und keine Mängel wie Risse, Delaminationen oder Schlackeneinschlüsse aufweisen.

Die Abmessungen müssen mit den Zeichnungen oder den Spezifikationen des Schweißverfahrens übereinstimmen. Die Oberfläche und beide Seiten der Nut (10 mm beim Schweißelektroden-Lichtbogenschweißen, 20 mm beim Unterpulverschweißen) sollten gründlich von Wasser, Rost, Öl, Schlacke und anderen schädlichen Verunreinigungen gereinigt werden.

2) Schweißelektroden und Flussmittel sollten gemäß den Vorschriften getrocknet und warm gehalten werden. Der Schweißdraht muss von Öl, Rost und anderen Verunreinigungen gereinigt werden.

3) Vorwärmen

Im Allgemeinen sind niedrige Schweißen von Kohlenstoffstahl erfordert keine besonderen verfahrenstechnischen Maßnahmen. Bei kalten winterlichen Bedingungen kann jedoch die Schweißnaht kühlt schnell ab, was die Neigung zur Rissbildung erhöht. Dies gilt insbesondere für starre Strukturen mit großen Schweißdicke.

Um Rissbildung zu vermeiden, Vorwärmen vor dem SchweißenEs können Maßnahmen zur Aufrechterhaltung der Zwischenlagentemperatur während des Schweißens und zur Nacherwärmung ergriffen werden. Die Vorwärmtemperatur kann anhand von Testergebnissen und einschlägigen Normen bestimmt werden. Die Vorwärmtemperatur kann für verschiedene Produkte variieren, wie in Tabelle 5-2 und Tabelle 5-3 dargestellt.

Tabelle 5-2: Vorwärmtemperaturen für übliche starre Konstruktionen aus kohlenstoffarmem Stahl

| Stahlsorte | Materialstärke (mm). | Vorwärmtemperatur (°C). |

| Q235,08,10, 15, 20 | ≈50 | |

| 50~90 | >100 | |

| 25, 20g,22g, 20R | ≈40 | >50 |

| >60 | >100 |

Tabelle 5-3: Vorwärmtemperatur für Low Carbon Schweißen von Stahl in Umgebungen mit niedrigen Temperaturen

| Umgebungstemperatur (°C) | Dicke des geschweißten Bauteils (mm) | Vorwärmtemperatur (°C). | |

| Balken, Säulen und Gerüste. | Pipelines und Container. | ||

| Unter -30°C | <30 | <16 | 100~150 |

| Unter -20°C | 17~30 | ||

| Unter -10°C | 35~50 | 31~40 | |

| Unter 0°C | 51~70 | 51~50 | |

4) Positionierung der Schweißnaht

Das Positionierschweißen ist ein Schweißverfahren, das dazu dient, die Positionen der verschiedenen Teile am geschweißten Bauteil zusammenzufügen und zu fixieren. Die entstehende Schweißnaht wird als Positionierschweißung bezeichnet. Für das Positionierungsschweißen sollte der gleiche Schweißwerkstoff wie für die Schweißnaht verwendet und das gleiche Schweißverfahren angewendet werden.

Die Positionierschweißung sollte rissfrei sein, andernfalls muss sie entfernt und neu geschweißt werden. Die Enden der Positionierschweißung, die in die endgültige Schweißnaht übergehen, sollten leicht zu öffnen sein. einen Lichtbogen schlagen. Falls Porosität oder Schlackeneinschlüsse vorhanden sind, sollten diese entfernt werden.

(2) Anforderungen an das Schweißen

Die Schweißanforderungen sind wie folgt:

1) Die Schweißer müssen das Schweißen nach den Anforderungen der Zeichnungen, Verfahrensunterlagen und technischen Normen ausführen.

2) Das Zünden des Lichtbogens sollte auf der Trägerplatte oder in der Nut erfolgen, und das Zünden des Lichtbogens in nicht schweißbaren Bereichen ist verboten. Beim Erlöschen des Lichtbogens sollte der Krater aufgefüllt werden.

3) Die Zwischenlagentemperatur sollte während des Schweißvorgangs innerhalb des angegebenen Bereichs liegen. Wenn das Werkstück vorgewärmt ist, sollte die Zwischenlagentemperatur nicht niedriger als die Vorwärmtemperatur sein.

4) Jede Schweißung sollte in einem kontinuierlichen Arbeitsgang ausgeführt werden, und Unterbrechungen sollten so weit wie möglich vermieden werden.

5) Die Form, die Abmessungen und die Anforderungen an das Aussehen der Schweißfläche sollten den einschlägigen Normen entsprechen.

6) Die Schweißnahtoberfläche sollte frei von Rissen, Porosität, Kratern und sichtbaren Schlackeneinschlüssen sein. Die Schlacke auf der Schweißnaht und die Spritzer auf beiden Seiten müssen entfernt werden. Der Übergang zwischen der Schweißnaht und dem Grundwerkstoff muss glatt sein. Der Unterschnitt an der Schweißnahtoberfläche sollte die Anforderungen der einschlägigen Normen nicht überschreiten.

Stahl mit mittlerem Kohlenstoffgehalt hat einen Kohlenstoffgehalt zwischen 0,30% und 0,60%. Wenn der Kohlenstoffgehalt (wC) nahe bei 0,30% liegt und der Mangangehalt (wMn) nicht hoch ist, weist er eine gute Schweißbarkeit auf. Mit steigendem Kohlenstoffgehalt verschlechtert sich jedoch die Schweißbarkeit allmählich.

Wenn der Kohlenstoffgehalt etwa 0,50% beträgt und das Schweißen nach dem für kohlenstoffarme Stähle üblichen Verfahren durchgeführt wird, kann die Wärmeeinflusszone spröde werden. martensitisches Gefügewas zu einer Anfälligkeit für Risse führt.

Sogar die Schweißnaht selbst kann dieses Verhalten zeigen, wenn das Schweißmaterial und der Prozess nicht richtig kontrolliert werden. Während des Schweißens schmilzt eine beträchtliche Menge des Grundmaterials in die Schweißnaht, wodurch sich der Gehalt an Verunreinigungen erhöht und die Schweißnaht anfällig für Heißrisse wird.

Dies wird besonders deutlich, wenn die Kontrolle der Verunreinigung S nicht streng ist. Solche heiße Risse sind am Krater empfindlicher. Außerdem nimmt mit steigendem Kohlenstoffgehalt auch die Anfälligkeit für Porosität zu.

Stahl mit mittlerem Kohlenstoffgehalt kann sowohl für hochfeste Strukturkomponenten als auch für mechanische Teile und Werkzeuge verwendet werden. Bei der Verwendung als mechanische Teile und Werkzeuge wird er oft wegen seiner Härte und Verschleißfestigkeit gegenüber einer hohen Festigkeit bevorzugt. Ob hohe Festigkeit oder Verschleißfestigkeit, die gewünschten Eigenschaften werden oft durch Wärmebehandlung erreicht.

Wird an bereits wärmebehandelten Bauteilen geschweißt, müssen Maßnahmen ergriffen werden, um eine Rissbildung zu verhindern. Es ist jedoch zu beachten, dass der Wärmeeintrag durch das Schweißen die Wärmeeinflusszone erweichen kann. Um die Leistungsfähigkeit der Wärmeeinflusszone wiederherzustellen, ist eine Wärmebehandlung nach dem Schweißen erforderlich.

(1) Metall-Schutzgasschweißen (SMAW)

Stahl mit mittlerem Kohlenstoffgehalt ist schlecht schweißbar und wird meist für die Herstellung von mechanischen Teilen verwendet. Daher ist der am häufigsten verwendete Schweißverfahren für Stahl mit mittlerem Kohlenstoffgehalt ist das Metallschutzgasschweißen (SMAW).

Wenn das Schweißgut die gleiche Festigkeit wie der Grundwerkstoff haben muss, sollten Schweißelektroden mit gleichwertiger Güte gewählt werden. Wenn die Gleichwertigkeit der Festigkeit nicht erforderlich ist, können Elektroden mit einer geringeren Festigkeit als die des Grundwerkstoffs gewählt werden.

Elektroden mit niedrigem Wasserstoffgehalt haben eine gute Entschwefelungsfähigkeit und weisen eine gute Plastizität und Zähigkeit des abgeschiedenen Metalls auf. Außerdem haben sie einen geringen Gehalt an diffusionsfähigem Wasserstoff, was sie sehr widerstandsfähig gegen Heißrissbildung und wasserstoffinduzierte Kaltrissbildung macht. Es wird daher empfohlen, wann immer möglich Elektroden mit niedrigem Wasserstoffgehalt zu verwenden.

In bestimmten Fällen, Titan Eisen- oder Titan-Kalzium-Elektroden können auch zum Schweißen von Stahl mit mittlerem Kohlenstoffgehalt verwendet werden. Um zufriedenstellende Ergebnisse zu erzielen, müssen jedoch strenge verfahrenstechnische Maßnahmen ergriffen werden, wie die Kontrolle der Vorwärmtemperatur und die Minimierung der Einschmelztiefe (Verringerung des Kohlenstoffgehalts in der Schweißnaht).

In besonderen Situationen können Chrom-Nickel-Elektroden aus austenitischem nichtrostendem Stahl auch zum Schweißen von Stahl mit mittlerem Kohlenstoffgehalt verwendet werden. In diesem Fall ist kein Vorwärmen erforderlich, und das Schweißgut weist eine gute Plastizität auf, wodurch die Spannung in der Schweißnaht verringert und die Bildung einer Wärmeeinflusszone verhindert werden kann kalte Risse. Beispiele für Elektroden aus mittelhartem Stahl sind in Tabelle 5-4 aufgeführt.

Tabelle 5-4: Beispiele für Elektroden aus mittelhartem Stahl

| Stahlsorte | Schweißelektroden | ||

| Komponenten, die gleiche Festigkeit erfordern. | Komponenten, die nicht die gleiche Festigkeit erfordern | In besonderen Situationen. | |

| 35, ZG270-500 | 506,J507,J556,J557 | J422, J423, J425,J427 | A102, A302, A307, A402, A07 |

| 45, ZG310-570 | J556,J557, J606, J607 | J422,J423,J426J427,J506,J507 | |

| 55, Z310-610 | J606,J607 | ||

(2) Andere Schweissverfahren

In einigen Fällen können auch andere Schweißverfahren zum Schweißen von Stahl mit mittlerem Kohlenstoffgehalt verwendet werden. Die Wahl des Schweißverfahrens hängt von den Konstruktionsanforderungen und den spezifischen Umständen ab. Ein Beispiel ist die Anwendung des CO2-Schutzgasschweißens.

Beim CO2-Schutzgasschweißen werden in der Regel Stahldrähte der Güteklassen 30 und 35 verwendet, z. B. H08Mn2SiA, H04Mn2SiTiA und H04MnSiAlTiA. Die Auswahl des spezifischen Schweißdrahtes sollte auf der Grundlage von Faktoren wie den gewünschten Schweißeigenschaften, den Schweißbedingungen und den Empfehlungen von Schweißexperten oder Herstellern erfolgen.

(1) Vorbereitung zum Schweißen

Vor dem Schweißen sollten die folgenden Vorbereitungen getroffen werden:

1) Die Schweißelektroden sollten vor dem Gebrauch getrocknet und bei der angegebenen Temperatur gehalten werden.

2) Defekte im Schweißbereich sollten vor dem Schweißen gründlich entfernt werden. Die Werkstückoberfläche im Schweißbereich sollte sorgfältig gereinigt werden, um Rost, Öl, Feuchtigkeit oder andere Verunreinigungen zu entfernen. Beim Positionierungsschweißen ist die Größe des Schweißnaht sollte nicht zu klein sein.

3) Vorwärmen und Kontrolle der Zwischenlagentemperatur. In den meisten Fällen ist beim Schweißen von Stahl mit mittlerem Kohlenstoffgehalt ein Vorwärmen erforderlich. Während des Schweißens sollte die Zwischenlagentemperatur kontrolliert werden und im Allgemeinen nicht niedriger als die Vorwärmtemperatur sein.

Dies trägt dazu bei, die Abkühlungsgeschwindigkeit der Schweißnaht und der Wärmeeinflusszone zu verringern, wodurch die Bildung von Martensit verhindert und die Plastizität der Schweißverbindung verbessert wird, während die Eigenspannung.

Die Vorwärmtemperatur hängt von Faktoren wie Kohlenstoffäquivalent, Dicke des Grundwerkstoffs, Struktursteifigkeit, Elektrodentyp und Schweißverfahren ab.

Generell gilt: Je höher das Kohlenstoffäquivalent, je dicker die Verbindung oder je höher der Wasserstoffgehalt im Lichtbogen, desto höher sollte die Vorwärmtemperatur sein. Typischerweise kann die Vorwärmtemperatur für Stahl der Güteklassen 35 und 45 zwischen 150 und 250 °C liegen.

Bei Verbindungen mit höherem Kohlenstoffäquivalent, dickeren oder steiferen Verbindungen kann die Vorwärmtemperatur im Bereich von 250 bis 400°C liegen. Bei lokaler Vorwärmung sollte der Heizbereich auf beiden Seiten der Nut 150 bis 200 mm betragen.

(2) Anforderungen an das Schweißen

Beim Schweißen von Stahl mit mittlerem Kohlenstoffgehalt wird die Verwendung eines schmalen Schweißraupe und das Kurzlichtbogenschweißverfahren. Wenn es sich um eine Mehrlagenschweißung handelt, sollten die ersten Lagen der Schweißung mit Elektroden mit kleinem Durchmesser und niedrigem Schweißstrom ausgeführt werden, um die Einschmelztiefe im Grundwerkstoff zu verringern und gleichzeitig sicherzustellen, dass vollständige Durchdringung.

Für die Zwischenlagen kann eine höhere Drahtenergie verwendet werden. Die letzte Lage oder mehrere Lagen sollten vollständig auf das zuvor aufgetragene Schweißgut der vorangegangenen Lage aufgeschmolzen werden. Diese Vorgehensweise wirkt wie ein Anlassen auf die Wärmeeinflusszone der ursprünglichen Schweißung, insbesondere auf die Wärmeeinflusszone im Grundwerkstoff.

Es trägt zur Verringerung der Härte und Sprödigkeit in diesem Bereich bei und verhindert Rissbildung vor der Wärmebehandlung nach dem Schweißen.

(3) Wärmebehandlung nach dem Schweißen

Vorzugsweise wird die Spannungsarmglühung unmittelbar nach dem Schweißen durchgeführt, insbesondere bei dicken Bauteilen, starren Strukturen und unter schweren Betriebsbedingungen (z. B. dynamische oder Stoßbelastungen). Die Temperatur für die Spannungsarmglühung liegt im Allgemeinen im Bereich von 600 bis 650 °C.

Wenn ein sofortiger Spannungsabbau nicht möglich ist, sollte dennoch nachgewärmt werden, um die Diffusion von Wasserstoff aus der Schweißnaht zu erleichtern. Die Nachwärmtemperatur muss nicht unbedingt mit der Vorwärmtemperatur übereinstimmen und sollte anhand der spezifischen Umstände bestimmt werden.

Die Dauer der Nachwärmedämmung beträgt etwa 1 Stunde pro 10 mm Dicke.

Stahl mit hohem Kohlenstoffgehalt bezieht sich auf Stahl mit einem Kohlenstoffgehalt (wC) von mehr als 0,6%. Er umfasst nicht nur Baustahl mit hohem Kohlenstoffgehalt, sondern auch Gussstahl mit hohem Kohlenstoffgehalt und Kohlenstoffwerkzeugstahl. Stahl mit hohem Kohlenstoffgehalt hat einen höheren wC-Gehalt als Stahl mit mittlerem Kohlenstoffgehalt, wodurch er eher zur Bildung von hartem und sprödem Martensit mit hohem Kohlenstoffgehalt neigt.

Infolgedessen neigt er stärker zur Abschreckrißbildung und ist rißempfindlicher, was zu einer schlechten Schweißbarkeit führt. In der Praxis wird diese Stahlsorte in der Regel nicht für die Herstellung von Schweißkonstruktionen verwendet, sondern eher für hochharte oder verschleißfeste Komponenten, Teile, Werkzeuge und bestimmte Gussteile.

Er ist allgemein als Werkzeugstahl und Gussstahl bekannt und wird meist zu Reparaturzwecken geschweißt. Um eine hohe Härte oder Verschleißfestigkeit zu erreichen, werden Bauteile aus kohlenstoffreichem Stahl häufig einer Wärmebehandlung unterzogen, in der Regel durch Vergüten und Anlassen.

Deshalb, Glühen vor dem Schweißen kann die Neigung zur Rissbildung verringern, und nach dem Schweißen wird eine Wärmebehandlung durchgeführt, um die gewünschte hohe Härte und Verschleißfestigkeit zu erreichen.

Aufgrund der schlechten Schweißbarkeit von kohlenstoffreichem Stahl wird er hauptsächlich für Teile, Komponenten und Werkzeuge mit hoher Härte oder Verschleißfestigkeit verwendet. Daher ist das am häufigsten verwendete Schweißverfahren zum Schweißen von kohlenstoffreichem Stahl das Schutzgasschweißen mit Schweißelektroden.

Die Wahl der Schweißmaterialien hängt in der Regel von der Kohlenstoffgehalt von dem Stahl, der Konstruktion des Werkstücks und den Betriebsbedingungen. Es ist schwierig, die gleiche Leistung wie das Grundmaterial für die Schweißverbindung zu erreichen. Die Zugfestigkeit dieser Art von Stahl liegt meist über 675 MPa.

Die Auswahl der Schweißwerkstoffe hängt von den Konstruktionsanforderungen des Produkts ab. Wenn eine hohe Festigkeit erforderlich ist, werden im Allgemeinen die Elektroden E7015-D2 (J707) oder E6015-D2 (J607) verwendet.

Wenn keine hohe Festigkeit erforderlich ist, können die Elektroden E5016 (J506) oder E5015 (J507) verwendet werden, oder niedrige legierter Stahl können Elektroden oder Schweißzusätze mit gleichwertigen Festigkeitsklassen gewählt werden. Alle Schweißmaterialien sollten wasserstoffarm sein.

Bei Bedarf können auch Elektroden aus austenitischem, nichtrostendem Chrom-Nickel-Stahl zum Schweißen verwendet werden. Die Elektrodengüten sind die gleichen wie die für Stahl mit mittlerem Kohlenstoffgehalt, z. B. E308-16 (A102), E308-15 (A107), E309-16 (A302), EE309-15 (A307) usw. In diesem Fall ist ein Vorwärmen nicht erforderlich. Wenn das Material jedoch eine hohe Steifigkeit aufweist, wird ein Vorwärmen vor dem Schweißen empfohlen.

(1) Vorbereitung auf das Schweißen:

Vor dem Schweißen von hochgekohltem Stahl sollten folgende Vorbereitungen getroffen werden:

1) Stahl mit hohem Kohlenstoffgehalt sollte vor dem Schweißen geglüht werden.

2) Bei der Verwendung von Baustahlelektroden zum Schweißen ist ein Vorwärmen erforderlich. Die Vorwärmtemperatur liegt im Allgemeinen über 250-350 °C. Die Zwischenlagentemperatur sollte während des Schweißvorgangs auf der gleichen Temperatur wie die Vorwärmtemperatur gehalten werden.

3) Achten Sie vor dem Schweißen auf die vorschriftsmäßige Trocknung der Elektroden und lagern Sie sie in einer Wärmekonservierungsbox oder -röhre, um die Aufnahme von Feuchtigkeit zu verhindern.

4) Vor dem Schweißen sollte die Oberfläche des Werkstücks sorgfältig gereinigt werden, um sicherzustellen, dass keine Feuchtigkeit, Öl, Rost oder andere Verunreinigungen vorhanden sind.

(2) Anforderungen an das Schweißen:

Während des Schweißvorgangs sind folgende Maßnahmen zu treffen:

1) Anwendung der gleichen Prozessmaßnahmen wie bei Stahl mit mittlerem Kohlenstoffgehalt, wie z. B. Minimierung des Schmelzverhältnisses, Verwendung eines geringen Stroms, schnelles Schweißen und Gewährleistung eines kontinuierlichen und ununterbrochenen Schweißens.

2) Verwenden Sie eine Vorschweißmethode, legen Sie zuerst das Schweißgut auf die Nut und fahren Sie dann mit dem Schweißen fort.

3) Bei Schweißnähten mit hoher Steifigkeit und Dicke sollten Maßnahmen ergriffen werden, um die Eigenspannungwie z. B. die sinnvolle Anordnung der Schweißraupen, das segmentierte Gegenschweißen oder das Hämmern der Schweißraupen nach dem Schweißen.

(3) Wärmebehandlung nach dem Schweißen:

Nach dem Schweißen sollte das Werkstück sofort in einen Ofen gelegt und einer Spannungsarmglühung bei einer Temperatur von 650℃ unterzogen werden.

(1) Beispiel für das Schweißen von kohlenstoffarmen Stählen mit dem Schutzgasschweißverfahren

In einem Unternehmen des Chemiemaschinenbaus wurde ein Kondensator für die Herstellung von Schwefeldioxid aus 20R-Kohlenstoffstahl mit einer Blechdicke von 8 mm hergestellt. Die Längsschweißnaht des zylindrischen Körpers war eine Stumpfnaht mit einer V-förmigen Nut, und das verwendete Schweißverfahren war das Schutzgasschweißen. Das Schweißverfahren ist in Tabelle 5-5 beschrieben.

Tabelle 5-5: Schweißprozesskarte für die Elektrodenlichtbogenschweißverbindung

| Schweißprozesskarte für Fugenschweißung | Nummer: | ||

| Grundmaterial: | Material des Grundmaterials: | 20R | 20R |

| Dicke des Grundmaterials: | 8mm | 8mm | |

| Position beim Schweißen: | Flachschweißen | ||

| Schweisstechnik: | Gerade Schweißraupe | ||

| Vorwärmtemperatur: | Raumtemperatur | ||

| Zwischenlagentemperatur | 150℃ | ||

| Reihenfolge der Schweißung | |||

| 1 | Prüfen Sie die Abmessungen der Rillen und die Oberflächenqualität. | ||

| 2 | Reinigen Sie die Rille und entfernen Sie Öl oder Schmutz in der Nähe der Rille. | ||

| 3 | Führen Sie die Heftschweißung von außen mit der Schweißtechnik der ersten Lage aus, mit einer Länge von 30-50 mm. | ||

| 4 | Schweißen Sie die inneren Lagen, 1. bis 3. | ||

| 5 | Verwenden Sie eine Fugenhobeln mit Kohlebogen um die Wurzel von außen zu reinigen, dann mit einer Schleifscheibe abschleifen. | ||

| 6 | Schweißen Sie die äußere Schicht. | ||

| 7 | Beseitigen Sie Spritzer nach dem Schweißen. | ||

| 8 | Führen Sie eine Sichtprüfung durch. | ||

| 9 | Durchführung von zerstörungsfreien Prüfungen. | ||

Parameter der Schweißspezifikation

| Anzahl der Durchgänge | Verfahren zum Schweißen | Qualität des Schweißmaterials | Spezifikation des Schweißmaterials | Stromart und Polarität | Schweißstrom/A | Lichtbogenspannung/V | Geschwindigkeit beim Schweißen (mm/Länge) | Bemerkungen |

| 1 | SMAW | J427 | 3.2 | DCEP | 90~120 | 22~24 | 90~130 | |

| 2~4 | SMAW | J427 | 4 | DCEP | 140~170 | 22~24 | 140~180 |

(2) Manuelles WIG-Schweißen für den Bodenverschluss und Elektrodenlichtbogenschweißen für das Füll- und Deckschweißen von kohlenstoffarmen Stählen Beispiel

Bei Verwendung der oben erwähnten Ausrüstung erfordert die Schließnaht des Zylinderkörpers mit einem Durchmesser von nur ϕ616mm eine vollständig durchbrochene Verbindung.

Das Werk wählte das WIG-Schweißen für den Bodenverschluss und das Elektrodenschweißen für die Füllung und den Deckel, wie im Schweißverfahren in Tabelle 5-6 dargestellt.

| Schweißprozesskarte für die Verbindung | Nummer | ||||

| Grundmaterial: | Material des Grundmaterials: | 20R | 20R | ||

| Dicke des Grundmaterials: | 8mm | 8mm | |||

| Position beim Schweißen: | Flachschweißen | ||||

| Schweisstechnik: | Gerade Schweißraupe | ||||

| Vorwärmtemperatur: | Raumtemperatur | ||||

| Zwischenlagentemperatur: | ≤150℃ | ||||

| Durchmesser der Düse | 16mm | Abschirmgas | Ar | ||

| Durchmesser der Wolframelektrode | 2,5 mm | VorderseiteRückseite | Vorderseite | 8~10 | |

| Hintere Seite | |||||

| Reihenfolge der Schweißung | |

| 1 | Prüfen Sie die Abmessungen der Rillen und die Oberflächenqualität. |

| 2 | Reinigen Sie die Rille und entfernen Sie Öl oder Schmutz in der Nähe der Rille. |

| 3 | Führen Sie die Heftschweißung von außen mit der Schweißtechnik der ersten Lage aus, mit einer Länge von 10-15 mm. |

| 4 | Schweißen Sie den 1. und 2. Durchgang mit einer 20-mm-Düse und wechseln Sie für die restlichen Durchgänge zu einer 25-mm-Düse. Um laminares Reißen an der Seitenplatte zu verhindern, sollte der Draht während des Schweißens des 4., 6., 9. und 12. Durchgangs nicht oszillieren und zur Seitenplatte hin geneigt sein. Die Dicke der einzelnen Lagen sollte innerhalb von 5 mm kontrolliert werden. |

| 5 | Beseitigen Sie Spritzer nach dem Schweißen. |

| 6 | Führen Sie eine Sichtprüfung durch. |

| 7 | Durchführung von zerstörungsfreien Prüfungen. |

Parameter der Schweißspezifikation

| Ebene Kanal | Schweißverfahren | Qualität des Schweißmaterials | Spezifikationen für Schweißmaterial | Stromart und -polarität | Schweißstrom/A | Lichtbogenspannung/V | Schweißgeschwindigkeit/[mm/min (Stück)] |

| 1 | GTAW | H10MnSi | Φ2.5 | DCEN | 90~120 | 10-11 | 50-80 |

| 2 | SMAW | J427 | Φ4 | DCEP | 140-170 | 22-24 | 140-180 |

| 3 | SMAW | J427 | Φ5 | DCEP | 170-210 | 22-24 | 150-200 |

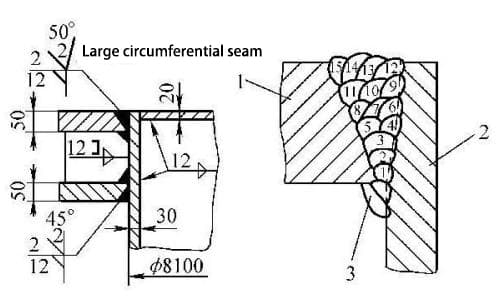

(3) Beispiel für CO2-Schutzgasschweißen von Stahl mit niedrigem Kohlenstoffgehalt: Es handelt sich um eine Trägerabdeckung für eine Wasserturbine aus Q235-Stahl, die mit CO2-Schutzgas geschweißt wurde. Der verwendete Schweißdraht ist ER49-1 (H08Mn2SiA) mit einem Durchmesser von 1,6 mm. Das Schweißverfahren ist in Tabelle 5-7 beschrieben.

Tabelle 5-7 Schweißprozesskarte für Kohlendioxid-Schutzgasschweißung

| Schweißprozesskarte für die Verbindung | Nummer: | |||

| Grundmaterial Material | Q235 | Q235 | |

| Dicke des Grundmaterials | 30mm | 50mm | ||

| Position beim Schweißen | Flachschweißen | |||

| Schweisstechnik | Gerade Schweißraupe | |||

| Vorwärmtemperatur | Raumtemperatur | |||

| Temperatur der Zwischenschicht | ≤ 150 ℃ | |||

| Durchmesser der Düse | Φ20mm Φ25mm | Schutzgas | CO2 | |

| Gasdurchsatz L/ Min | Vorderseite | 20-25 | ||

| Zurück | ||||

| Reihenfolge der Schweißung | |

| 1 | Überprüfen Sie die Abmessungen der Rillen und die Oberflächenqualität. |

| 2 | Reinigen Sie die Rille und alle Schmutz- oder Ölflecken in der Umgebung. |

| 3 | Die Heftschweißung erfolgt von außen im Erstlagenschweißverfahren, mit einer Länge von 10-15 mm. |

| 4 | Für den ersten und zweiten Durchgang verwenden Sie eine 20-mm-Düse, für die restlichen Durchgänge wechseln Sie zu einer kleineren 25-mm-Düse. Um schichtartiges Reißen an der Seitenplatte zu vermeiden, sollte der Schweißdraht beim Schweißen der Lagen 4, 6, 9 und 12 nicht oszillieren, sondern zur Seitenplatte hin geneigt sein. Die Dicke jedes Schweißgangs sollte innerhalb von 5 mm kontrolliert werden. |

| 5 | Säubern Sie nach dem Schweißen alle Spritzer. |

| 6 | Führen Sie eine Sichtprüfung durch. |

| 7 | Durchführung von zerstörungsfreien Prüfungen. |

Parameter der Schweißspezifikation

| Ebene Kanal | Schweißverfahren | Qualität des Schweißmaterials | Spezifikationen für Schweißmaterial | Schweißstrom/A | Lichtbogenspannung/V | Gasdurchsatz (L/min) | Schwingungsfrequenz/(U/min) | Schaukel/mm |

| 1, 2 | CO2-Schutzgasschweißen | H08Mn2SiA | Φ1.6 | 250-300 | 28-30 | 20 | 50 | 4-6 |

| 4, 6, 9, 12 | Dito | Dito | Φ1.6 | 200-250 | 26-28 | 20 | – | – |

| der Rest | Dito | Dito | Φ1.6 | 300-350 | 30-32 | 25 | 50 | 8-12 |

(1) Beispiel für das Schweißen von Stahl mit mittlerem Kohlenstoffgehalt mittels Elektrodenlichtbogenschweißen

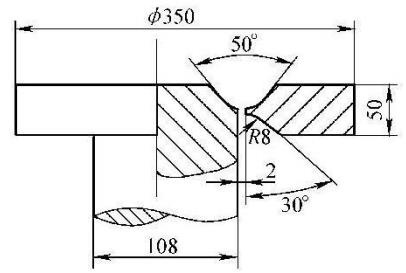

Schweißen der Stahlwelle 35# an den Flansch in einer bestimmten Werft. Bitte beachten Sie die Schweißverfahren in Tabelle 5-8.

| Schweißprozesskarte für die Verbindung | Nummer | |||

Skizze des Gelenks:  | Material des Grundmaterials: | 35 | 35 | |

| Dicke des Grundmaterials: | 50mm | 50mm | ||

| Position beim Schweißen: | Vertikales Schweißen | |||

| Schweisstechnik: | Gerade Schweißraupe | |||

| Vorwärmtemperatur: | 150~200℃ | |||

| Zwischenlagentemperatur: | 150~200℃ | |||

| Reihenfolge der Schweißung und wichtige Punkte: | |

| 1 | Überprüfen Sie die Größe und Oberflächenqualität der Rille. |

| 2 | Entfernen Sie Öl und andere Verschmutzungen aus der Rille und ihrer Umgebung. |

| 3 | Führen Sie Positionsschweißen mit einer Länge von 50 mm durch. |

| 4 | Bringen Sie die montierte Welle zum Schweißen in eine horizontale Position und schweißen Sie in der vertikalen Schweißposition, um die Schlacke leichter zu entfernen. |

| 5 | Unterteilen Sie die Schweißnaht in 6 oder 4 Abschnitte entlang des Umfangs und verwenden Sie ein Überspringschweißverfahren, um Verformungen zu vermeiden. |

| 6 | Beim Schweißen der ersten Lage sollte die Fahrgeschwindigkeit langsam sein, um ein Ausdünnen und leichtes Brechen der Schweißnaht zu vermeiden. |

| 7 | Füllen Sie beim Erlöschen des Lichtbogens die Lichtbogengrube, um Risse zu vermeiden. |

| 8 | Bevor Sie die Rückseite schweißen, schleifen Sie die Schweißnahtwurzel mit einer Winkelschleifscheibe und schweißen Sie sie nach gründlicher Reinigung. |

| 9 | Führen Sie nach dem Schweißen eine Prüfung gemäß den Anforderungen durch. |

Parameter der Schweißspezifikation

| Anzahl der Durchgänge | Verfahren zum Schweißen | Qualität des Schweißmaterials | Spezifikation des Schweißmaterials | Schweißstrom/A | Lichtbogenspannung/V | Gasdurchsatz/(L/min) | Oszillationsfrequenz/(U/min) | Bemerkungen |

| 1 | SMAW | J507 | 4.0 | DCEP | 140~170 | 22~24 | 100~140 | |

| Andere | SMAW | J507 | 4.0 | DCEP | 140~170 | 22~24 | 140~180 |

(2) Beispiel für Kohlenstoffstahl Reparatur von mechanischen Teilen durch Schutzgasschweißen

In einer bestimmten Fabrik wurde ein Riss in der Kolbenstange (Durchmesser 280 mm) eines Presslufthammers festgestellt. Für die Reparatur wurde Schutzgasschweißen verwendet.

Zunächst wurde eine U-förmige Rille in den Riss eingebracht und der Riss gründlich gereinigt. Die Vorwärmtemperatur des Schweißbereichs wurde auf 150 °C erhöht, und zum Schweißen wurde eine J507-Schweißelektrode mit einem Durchmesser von 3,2 mm und einem Schweißstrom von 100-120 A verwendet.

Um Verformungen zu vermeiden, wurde ein symmetrisches Wechselschweißen durchgeführt. Unmittelbar nach dem Schweißen wurde ein lokales Anlassen mit einer Flamme durchgeführt, wobei die Schweißnaht und die angrenzenden Bereiche auf eine dunkelrote Farbe erhitzt wurden. Nach einer gewissen Zeit der Anwendung war das Schweißergebnis sehr gut.

Niedrige Legierung Stahl ist eine Art von Stahl, bei dem dem Kohlenstoffstahl verschiedene Legierungselemente mit einem Gesamtmassenanteil von höchstens 5% zugesetzt werden. Diese Legierungselemente werden hinzugefügt, um die Festigkeit, Plastizität, Zähigkeit, Korrosionsbeständigkeit, Wärmebeständigkeit oder andere besondere Eigenschaften des Stahls zu verbessern.

Diese Stahlsorten finden breite Anwendung in Schiffen, Brücken, Kesseln, Druckbehältern, Rohrleitungen, konventionellen und nuklearen Energieanlagen, verschiedenen Fahrzeugen, Schwermaschinen, in der Schifffahrt und im Baugewerbe. Sie sind inzwischen zu den wichtigsten Konstruktionswerkstoffen für große Schweißkonstruktionen geworden.

Einige gängige niedrig legierte Stähle, die in der Schweißproduktion verwendet werden, lassen sich unter Berücksichtigung ihrer Leistung und Anwendungen grob in zwei Kategorien einteilen. Die erste Kategorie ist hochfester Stahl, der hauptsächlich für mechanische Teile und Konstruktionen verwendet wird, die unter normalen Bedingungen statischen und dynamischen Belastungen standhalten müssen.

Die zweite Kategorie sind die Spezialstähle, die hauptsächlich für mechanische Teile und Konstruktionen verwendet werden, die unter besonderen Bedingungen arbeiten. Die Palette der hochfesten Stähle ist groß, und jeder Stahl mit einer Streckgrenze σs ≥ 295MPa und eine Zugfestigkeit σb ≥ 395MPa aufweist, wird als hochfester Stahl bezeichnet.

Innerhalb dieser Kategorie können sie je nach Streckgrenze und Wärmebehandlung im Allgemeinen in drei Typen eingeteilt werden: warmgewalzte und normalgeglühte Stähle, kohlenstoffarme, niedrig legierte Stähle abgeschreckt und vergütet Stähle und vergütete Stähle mit mittlerem Kohlenstoffgehalt.

Stahl, der in warmgewalztem oder normalisiertem Zustand geliefert und verwendet wird, wird als warmgewalzter und normalisierter Stahl bezeichnet, der warmgewalzten Stahl und normalisierten Stahl umfasst. Zu dieser Art von Stahl mit einer Streckgrenze von 295-490 MPa gehören hauptsächlich die Stähle Q295-Q460 in GB/T 1591-2008 "Niedrig legierter hochfester Baustahl".

Niedrig legierte Stähle mit einer Streckgrenze von 295-390 MPa sind meist warmgewalzte Stähle, die ihre hohe Festigkeit durch den Mischkristallverfestigungseffekt des Legierungselements Mangan erreichen.

Unter ihnen ist Q345 der in China am häufigsten verwendete hochfeste Stahl. Q345 kann weiter in fünf Qualitätsstufen unterteilt werden, wobei Q345A der alten Bezeichnung 16Mn entspricht und Q345C den für Kessel und Druckbehälter verwendeten Stählen 16Mng und 16MnR entspricht.

Niedrig legierte Stähle mit einer Streckgrenze von mehr als 390 MPa werden im Allgemeinen im normalgeglühten oder normalgeglühten und angelassenen Zustand verwendet, wie z. B. Q420. Nach dem Normalglühen scheiden sich Kohlenstoff- und Nitridverbindungen in Form von feinen Partikeln aus dem Mischkristall aus. Dies erhöht nicht nur die Festigkeit des Stahls, sondern sorgt auch dafür, dass er eine bestimmte Menge an Legierungselementen und Spurenlegierungselementen enthält.

Der Unterschied in der Schweißbarkeit zwischen warmgewalzten und normalgeglühten Stählen und Kohlenstoffstählen liegt hauptsächlich in den Veränderungen des Gefüges und der Eigenschaften der Wärmeeinflusszone, die empfindlicher auf die Schweißwärmeeinbringung reagieren. Die Härtungstendenz in der Wärmeeinflusszone nimmt zu, und sie sind anfälliger für wasserstoffinduzierte Rissbildung.

Bei warmgewalzten und normalgeglühten Stählen, die kohlenstoff- und nitridbildende Elemente enthalten, besteht ebenfalls die Gefahr der Wiedererwärmungsrissbildung. Insgesamt ist ihre Schweißbarkeit jedoch relativ gut. Es ist notwendig, die Eigenschaften und Muster der Schweißbarkeit der verschiedenen Arten von warmgewalzten und normalisierten Stählen zu verstehen, um die richtigen Schweißverfahren zu entwickeln und sicherzustellen Schweißqualität.

(1) Veränderungen des Gefüges und der Eigenschaften in der Wärmeeinflusszone der Schweißnaht

Auf der Grundlage der in der Wärmeeinflusszone der Schweißung erreichten Spitzentemperatur kann diese in die Schmelzzone, die Grobkornzone, die Feinkornzone, die unvollständige Umwandlungszone und die Anlaßzone unterteilt werden. Das Mikrogefüge und die Eigenschaften in den verschiedenen Bereichen der Wärmeeinflusszone hängen von der chemischen Zusammensetzung des Stahls und den Aufheiz- und Abkühlraten während des Schweißens ab.

Wenn die Abkühlungsgeschwindigkeit beim Schweißen nicht richtig gesteuert wird, können lokale Bereiche in der Wärmeeinflusszone abschrecken oder spröde Strukturen entwickeln, was zu einer verminderten Rissfestigkeit oder Zähigkeit führt. Die Grobkornzone und die unvollständige Umwandlungszone sind zwei schwache Bereiche in der Schweißverbindung.

Beim Schweißen von warmgewalztem Stahl kann die Grobkornzone bei zu hoher Wärmeeinbringung ein starkes Kornwachstum oder das Vorhandensein von Widmanstätten-Gefügen aufweisen, was zu einer verminderten Zähigkeit führt. Umgekehrt kann bei einer zu geringen Wärmeeinbringung der Martensitanteil in der Grobkornzone zunehmen, was zu einer verminderten Zähigkeit führt.

Beim Schweißen von normalisiertem Stahl wird die Leistung der Grobkornzone stärker durch die Schweißwärmezufuhr beeinflusst. Eine hohe Wärmeeinbringung beim Schweißen kann zur Bildung von grobem, lattenförmigem Bainit oder Oberbainit in der Grobkornzone führen, was die Zähigkeit des Stahls erheblich verringert.

Die unvollständige Umwandlungszone in der Wärmeeinflusszone der Schweißnaht versprödet während der Schweißerwärmung. Eine Maßnahme zur Vermeidung der Versprödung der unvollständigen Umwandlungszone ist die Steuerung der Abkühlgeschwindigkeit beim Schweißen, um die Bildung von sprödem Martensit zu vermeiden.

(2) Thermische Dehnungsversprödung

Thermische Reckversprödung ist eine Form der Reckalterung, die beim Schweißen unter der kombinierten Wirkung von Wärme und Dehnung auftritt. Sie wird durch das Vorhandensein von gelöstem Stickstoff verursacht und ist bei Temperaturen zwischen 200 und 400 °C am stärksten ausgeprägt. Sie tritt hauptsächlich bei kohlenstoffarmen Stählen und niedrig legierten Stählen mit geringerer Festigkeit auf, die gelösten Stickstoff enthalten.

Eine wirksame Maßnahme zur Beseitigung der thermischen Kaltversprödung ist eine Wärmebehandlung nach dem Schweißen. Nach einem Spannungsarmglühen bei etwa 600℃ kann die Zähigkeit des Werkstoffs wieder auf das ursprüngliche Niveau gebracht werden. Zum Beispiel neigen sowohl Q345 als auch Q420 (15MnVN) nach dem Schweißen zur thermischen Kaltversprödung. Nach einer Glühbehandlung bei 600℃ für 1 Stunde wird die Zähigkeit jedoch wieder auf ein normales Niveau gebracht.

(3) Risse beim Schweißen

1) Wasserstoff-induzierte Rissbildung:

Wasserstoffinduzierte Rissbildung beim Schweißen ist allgemein als Kaltrissbildung oder verzögerte Rissbildung bekannt. Sie ist der schwerwiegendste Prozessfehler und oft die Hauptursache für Versagen und Bruch in geschweißten Strukturen. Wasserstoffinduzierte Risse beim Schweißen von warmgewalztem und normalisiertem Stahl treten hauptsächlich in der Wärmeeinflusszone der Schweißnaht und manchmal auch im Schweißgut auf.

Von den drei Faktoren, die zur Bildung von Kaltrissen beitragen, ist derjenige, der mit dem Material zusammenhängt, das Vorhandensein von gehärteten Strukturen. Bei warmgewalzten und normalisierten Stählen erhöht der Zusatz von Legierungselementen die Tendenz zur Verfestigung im Vergleich zu Stählen mit niedrigem Kohlenstoffgehalt. Beim Schweißen von Q345- und Q390-Stählen zum Beispiel kann die schnelle Abkühlung zur Bildung von gehärteten Martensitstrukturen und einer erhöhten Neigung zur Kaltrissbildung führen.

Aufgrund des relativ niedrigen Kohlenstoffäquivalents von warmgewalzten Stählen ist die Neigung zur Kaltrissbildung jedoch in der Regel nicht signifikant. In Niedrigtemperaturumgebungen oder bei dicken Stahlblechen sollten jedoch Maßnahmen getroffen werden, um das Auftreten von Kaltrissen zu verhindern. Bei normalgeglühten Stählen mit höherem Gehalt an Legierungselementen nimmt die Neigung zur Verfestigung in der Wärmeeinflusszone der Schweißnaht zu.

Bei normalgeglühten Stählen mit niedrigeren Festigkeitswerten und Kohlenstoffäquivalenten ist die Neigung zur Kaltrissbildung nicht signifikant. Mit zunehmender Festigkeit und Blechdicke nehmen jedoch auch die Härtbarkeit und die Neigung zur Kaltrissbildung zu. Um das Auftreten von Kaltrissen zu verhindern, ist es notwendig, die Schweißwärmezufuhr zu kontrollieren, den Wasserstoffgehalt zu reduzieren, vorzuwärmen und eine rechtzeitige Wärmebehandlung nach dem Schweißen durchzuführen.

2) Heißes Knacken:

Im Vergleich zu Kohlenstoffstählen haben warmgewalzte und normalgeglühte Stähle einen geringeren Kohlenstoff- (wC) und Schwefelgehalt (wS) sowie einen höheren Mangangehalt (wMn), was zu einer geringeren Neigung zur Heißrissbildung führt. Dennoch können manchmal Heißrisse im Schweißgut auftreten, z. B. in der Wurzel von mehrlagigen Unterpulverschweißnähten oder in Schweißnähten mit hoher Verdünnung in der Nähe der Rillenränder bei der Herstellung von dickwandigen Druckbehältern.

Die Verwendung von Schweißwerkstoffen mit höherem Mn- und Si-Gehalt, die Reduzierung der Schweißwärmezufuhr, die Verringerung des Aufschmelzverhältnisses des Grundwerkstoffs in der Schweißnaht und die Erhöhung des Schweißnahtformfaktors (d. h. des Verhältnisses von Schweißnahtbreite zu -höhe) können dazu beitragen, Heißrisse im Schweißgut zu vermeiden.

Beim Schweißen großer dicker Blechkonstruktionen, wie z. B. in der Schiffstechnik, in Kernreaktoren und auf Schiffen, kann es, wenn der Stahl einer erheblichen Zugspannung in Dickenrichtung ausgesetzt ist, zu Lamellenrissen entlang der Walzrichtung des Stahls kommen. Diese Art von Rissen tritt häufig bei Eckverbindungen oder T-Verbindungen auf, die eine vollständige Durchdringung erfordern.

Zur Vermeidung von Lamellenrissen ist es wichtig, Stähle auszuwählen, die gegen Lamellenrisse beständig sind, und die Verbindungskonstruktion zu verbessern, um Spannungen und Dehnungen in der Dickenrichtung des Materials zu verringern. Stahlplatte. Darüber hinaus können die Verwendung von Schweißwerkstoffen mit geringerer Festigkeit oder von Schweißzusatzwerkstoffen mit geringerer Festigkeit für die Kantenvorbereitung sowie Maßnahmen zum Vorwärmen und zur Wasserstoffreduzierung dazu beitragen, das Reißen von Lamellen zu verhindern und gleichzeitig sicherzustellen, dass das Produkt die erforderlichen Spezifikationen erfüllt.

Warmgewalzte und normalgeglühte Stähle können mit den üblichen Verfahren wie Schutzgasschweißen, Metallgasschweißen, Unterpulverschweißen, Wolfram-Inertgasschweißen usw. geschweißt werden. Gasschweißenund das Lichtbogenschweißen mit Fülldraht.

Die Wahl des Schweißverfahrens hängt von der Struktur des geschweißten Produkts, der Blechdicke, den Leistungsanforderungen und den Produktionsbedingungen ab. Schutzgasschweißen, Unterpulverschweißen, Massivdraht- und Fülldraht-CO2-Schutzgasschweißen sind die am häufigsten verwendeten Schweißverfahren.

Bei der Auswahl von Schweißwerkstoffen für warmgewalzte und normalgeglühte Stähle ist in erster Linie darauf zu achten, dass die Festigkeit, Plastizität und Zähigkeit des Schweißgutes den technischen Anforderungen des Produktes entsprechen.

Darüber hinaus sollten auch Faktoren wie die Rissbeständigkeit und die Effizienz der Schweißproduktion berücksichtigt werden.

1) Auswahl der Schweißwerkstoffe auf der Grundlage der Leistungsanforderungen der Schweißnaht

Beim Schweißen von warmgewalzten und normalisierten Stählen wird im Allgemeinen empfohlen, Schweißwerkstoffe zu wählen, deren Festigkeit mit der des Grundwerkstoffs vergleichbar ist. Die Zähigkeit, Plastizität und Festigkeit des Schweißgutes sollten umfassend berücksichtigt werden. Solange die tatsächliche Festigkeit der Schweißnaht oder der geschweißten Verbindung nicht unter den Produktanforderungen liegt, ist sie akzeptabel.

2) Berücksichtigen Sie den Einfluss der Prozessbedingungen bei der Auswahl der Schweißmaterialien

Bei der Auswahl der Schweißwerkstoffe sollten auch Faktoren wie Nut- und Fugengestaltung, Nachbearbeitungsverfahren und andere Prozessbedingungen berücksichtigt werden.

(2) Bei der Auswahl von Schweißwerkstoffen sollte auch der Einfluss von Prozessbedingungen wie Nut- und Fugengestaltung sowie von Nachbearbeitungsverfahren berücksichtigt werden.

1) Einfluss von Rillen- und Fugengestaltung

Beim Schweißen desselben Stahls mit demselben Schweißmaterial kann die Schweißleistung je nach Ausführung der Rille variieren. Wenn beispielsweise beim Unterpulverschweißen von Q345-Stahl ohne abgeschrägte Kanten ein HJ431-Pulver verwendet wird, wird eine größere Menge Grundwerkstoff in das Schweißgut eingeschmolzen. In diesem Fall kann die Verwendung eines H08A-Drahtes mit niedrigerem Legierungsgehalt und HJ431-Pulver die Anforderungen an die mechanische Leistung der Schweißnaht erfüllen.

Beim Schweißen von dicken Blechen aus Q345-Stahl mit abgeschrägten Kanten kann die Verwendung der gleichen H08A-HJ431-Kombination jedoch zu einer geringeren Schweißnahtfestigkeit führen, da das Schmelzverhältnis des Grundwerkstoffs geringer ist. In solchen Fällen wird empfohlen, Drähte mit höherem Legierungsgehalt, wie H08MnA oder H10Mn2, in Kombination mit J431-Pulver zu verwenden.

2) Einfluss der Schweißnachbearbeitungstechniken

Wenn die Schweißverbindung anschließend warmgewalzt oder wärmebehandelt wird, ist es wichtig, die Auswirkungen der Hochtemperaturwärmeeinwirkung auf die Eigenschaften des Schweißguts zu berücksichtigen. Das Schweißgut sollte auch nach der Wärmebehandlung noch die erforderliche Festigkeit, Plastizität und Zähigkeit aufweisen.

In solchen Fällen sollten Schweißwerkstoffe mit höherem Legierungsgehalt gewählt werden. Bei Schweißverbindungen, die anschließend kalt gewalzt oder kalt gestanzt werden, ist dagegen eine höhere Plastizität des Schweißguts erforderlich.

(3) Für dicke Bleche, Strukturen mit hohen Spannungen und solche, die zu Kaltrissen neigen, wird die Verwendung von Schweißwerkstoffen mit extrem niedrigem Wasserstoffgehalt empfohlen, um die Rissbeständigkeit zu verbessern und die Vorwärmtemperatur zu senken.

Bei dicken Blechen und stark eingespannten Schweißnähten ist die erste Lage der Schweißnaht am anfälligsten für Risse. In solchen Fällen können Schweißwerkstoffe mit etwas geringerer Festigkeit, aber guter Plastizität und Zähigkeit gewählt werden, wie z. B. wasserstoffarme oder ultraniedrige Wasserstoffsorten.

(4) Für kritische SchweißanwendungenIn Bereichen wie Offshore-Ölplattformen, Druckbehältern und Schiffen, in denen Sicherheit von größter Bedeutung ist, sollten die Schweißnähte eine ausgezeichnete Kälteschlagzähigkeit und Bruchzähigkeit aufweisen. Es sollten Schweißwerkstoffe mit hoher Zähigkeit gewählt werden, z. B. hochbasische Schweißpulver, Drähte mit hoher Zähigkeit, Elektroden, hochreine Schutzgase und die Verwendung von Ar+CO2-Schutzgasgemischen.

(5) Zur Verbesserung der Produktivität können hocheffiziente Eisenpulver-Elektroden, Schwerkraft-Elektroden, Fülldrähte mit hoher Abschmelzleistung und Hochgeschwindigkeits-Flussmittel verwendet werden. Beim Vertikalschweißen können nach unten gerichtete Schweißelektroden verwendet werden.

(6) Zur Verbesserung der hygienischen Bedingungen ist es ratsam, bei Schweißarbeiten in schlecht belüfteten Bereichen (z. B. in Schiffsräumen, Druckbehältern usw.) staubarme und ungiftige Schweißelektroden zu verwenden.

Tabelle 5-9: Beispiele für häufig verwendete Schweißverfahren Materialauswahl für warmgewalzte und normalisierte Stähle

| Stahlsorte | Schweißdraht Typ/Güteklasse | Unterpulverschweißen | CO2-Schutzgas-Schweißdraht | |

| Schweißdraht | flux | |||

| Q295 | E3XX Typ J2X | H08.HI0MnA | HJ431 SJ301 | H10MnSi H08Mn2Si |

| Q345 | Typ E50XX/J50X | I-Stoßverbindung mit Fase: H08A-Elektrode verwenden. Platte mittlerer Dicke mit abgeschrägter Fuge Verwenden Sie die Elektroden H08MnA oder H10Mn2. Dickes Blech mit tiefer Fase Verwenden Sie eine H0Mn2-Elektrode. | HJ431 | H08Mn2Si |

| HJ350 | ||||

| Q390 | Typ E50XX / J50X Typ E50XX-G / J55X | I-Stoß-Verbindung mit Abschrägung H08MnA-Elektrode verwenden. Platte mittlerer Dicke mit abgeschrägter Fuge H10Mn2 oder H10MnSi Elektrode verwenden. Dickes Blech mit tiefer Fase H10MnMoA-Elektrode verwenden. | HJ431 | H08Mn2SiA |

| HJ250 HJ350 | ||||

| Stahlsorte | Schweißdraht Typ/Güteklasse | Unterpulverschweißen | CO2 Schutzgasschweißdraht | |

| Schweißdraht | Flux | |||

| Q420 | Typ E60XX / J55X, J60X | H08Mn2MoA H04MnVTiA | HJ431 HJ350 | – |

| 8MnMoNb | Typ E70XX / J60X, J707Nb | H08MN2MoA H08Mn2MoVA | HJ431 HJ350 | – |

| X60 | E4311/J425XG | H08Mn2MoVA | HJ431 SJ101 | – |

(1) Vorbereitung zum Schweißen

Die Schweißvorbereitung umfasst vor allem die Vorbereitung der Fasen, die Trocknung der Schweißmaterialien, das Vorwärmen und die Kontrolle der Zwischenlagentemperatur sowie das Positionieren der Schweißung.

1) Vorbereitung der Fasen.

Bei warmgewalztem und normalisiertem Stahl können die Fasen durch Kaltverformung und thermische Schneidverfahren wie Scheren hergestellt werden, BrennschneidenFugenhobeln, Plasmaschneiden, usw. Bei hochfesten Stählen kann sich beim thermischen Schneiden zwar eine gehärtete Schicht an der Kante bilden, diese kann aber beim anschließenden Schweißen in die Schweißnaht eingeschmolzen werden, ohne dass die Schweißqualität beeinträchtigt wird.

Daher ist ein Vorwärmen vor dem Schneiden im Allgemeinen nicht erforderlich, und das Schweißen kann direkt nach dem Schneiden erfolgen, ohne dass eine mechanische Bearbeitung erforderlich ist.

2) Die Schweißmaterialien müssen gemäß den Vorschriften getrocknet werden.

3) Vorwärm- und Zwischenlagentemperatur.

Das Vorwärmen kann die Abkühlungsgeschwindigkeit beim Schweißen steuern, die Bildung von gehärtetem Martensit in der Wärmeeinflusszone verringern oder vermeiden, die Härte der Wärmeeinflusszone verringern und auch die Schweißspannungen reduzieren. Es kann auch dazu beitragen, Wasserstoff aus der Schweißnaht zu entfernen.

Daher ist das Vorwärmen eine wirksame Maßnahme, um wasserstoffinduzierte Risse beim Schweißen zu verhindern. Allerdings verschlechtert das Vorwärmen häufig die Arbeitsbedingungen und erschwert den Produktionsprozess. Unsachgemäßes oder zu starkes Vorwärmen und Schweißzone Temperaturen können auch die Leistung der Schweißnaht beeinträchtigen.

Daher muss sorgfältig überlegt oder durch Versuche ermittelt werden, ob ein Vorwärmen vor dem Schweißen erforderlich ist und welche Vorwärmtemperatur angemessen ist.

Die wichtigsten Faktoren, die sich auf die Vorwärmtemperatur auswirken, sind die Zusammensetzung des Stahls (Kohlenstoffäquivalent), die Blechdicke, die Form und die Einspannung des Blechs. geschweißte Struktur, die Umgebungstemperatur und der Wasserstoffgehalt der verwendeten Schweißmaterialien.

Tabelle 5-10 enthält empfohlene Vorwärmtemperaturen für warmgewalzte und normalgeglühte niedriglegierte hochfeste Stähle verschiedener Festigkeitsstufen als Referenz. Beim Mehrlagenschweißen von dicken Blechen sollte die Zwischenlagentemperatur nicht niedriger als die Vorwärmtemperatur sein, um das Entweichen von Wasserstoff aus der Schweißzone zu fördern und die Bildung von wasserstoffinduzierter Rissbildung während des Schweißprozesses zu verhindern.

Tabelle 5-10: Empfohlene Vorwärmtemperaturen und Wärmebehandlungsparameter nach dem Schweißen für warmgewalzten und normalisierten Stahl

| Stahlsorte | Vorwärmtemperatur/°C | Spezifikationen für die Wärmebehandlung nach der Schweißung beim Lichtbogenschweißen | |

| Modell/Typ | Klasse | ||

| Q295 | 09Mn2 09MnNb 09MnV | Kein Vorwärmen (für Blechdicken ≤16mm) | Keine Wärmebehandlung erforderlich |

| Q345 | 16Mn 14MnNb | 100~150(8≥30mm) | 600~650℃Glühen |

| Q390 | 15MnV 15MnTi 16MnNb | 100~150(≥28mm) | 550℃oder 650℃Glühen |

| Q120 | 15MnVN 14MnVTiRE | 100~150(≥25mm) | |

| 14MnMoV 18MnMoNb | ≥200 | 600~650℃Glühen | |

4) Positionierungsschweißen.

Beim Positionierungsschweißen sollte derselbe Schweißdraht wie beim formellen Schweißen verwendet werden, und die Spezifikationen des Schweißverfahrens müssen genau eingehalten werden. Die Länge, der Querschnitt und der Abstand der Positionierschweißnähte sollten ebenfalls angegeben werden, und bei Bedarf kann ein Vorwärmen erforderlich sein.

Nach dem Positionierungsschweißen sollte eine sorgfältige Inspektion durchgeführt werden, und alle festgestellten Risse sollten entfernt und neu geschweißt werden. Um Spannungen zu reduzieren und Risse in den Positionierungsschweißungen zu vermeiden, sollte eine Zwangsmontage so weit wie möglich vermieden werden.

(2) Bestimmung der Wärmezufuhr beim Schweißen

Die Schwankungen in der Schweißwärmezufuhr verändern die Abkühlungsgeschwindigkeit beim Schweißen, was sich auf die Zusammensetzung des Schweißguts und der Wärmeeinflusszone auswirkt und letztlich die mechanischen Eigenschaften und die Rissbeständigkeit der Schweißverbindung beeinflusst.

Um die Zähigkeit des Schweißguts zu gewährleisten, sollte daher eine übermäßige Wärmezufuhr beim Schweißen vermieden werden. Beim Schweißen wird empfohlen, die Querschwingung zu minimieren und das Schweißen zu überspringen und stattdessen in mehreren Lagen mit enger Schweißraupe zu schweißen.

Warmgewalzter Stahl verträgt eine höhere Schweißwärmezufuhr. Für warmgewalzte Stähle mit niedrigem Kohlenstoffgehalt (wie 09Mn2, 09MnNb) und 16Mn-Stahl mit niedrigem Kohlenstoffgehalt gibt es keine strengen Beschränkungen für die Schweißwärmezufuhr, da diese Stähle weniger anfällig für Versprödung und Kaltrisse in der Wärmeeinflusszone sind.

Beim Schweißen von 16Mn-Stahl mit hohem Kohlenstoffgehalt sollte jedoch eine etwas höhere Schweißwärmezufuhr verwendet werden, um die Aufhärtungstendenz zu verringern und die Bildung von Kaltrissen zu verhindern. Bei Stählen, die mikrolegierende Elemente wie V, Nb und Ti enthalten, sollte eine geringere Schweißwärmeeinbringung gewählt werden, um die Versprödung der Grobkornzone in der Wärmeeinflusszone zu verringern und eine ausgezeichnete Tieftemperaturzähigkeit zu gewährleisten.

Für normalisierte Stähle mit höherem Kohlenstoffgehalt und Legierungselement Gehalt und einer Streckgrenze von 490 MPa, wie z. B. 18MnMoNb, muss bei der Auswahl der Wärmezufuhr sowohl die Härtbarkeit des Stahls als auch die Neigung zur Überhitzung in der Grobkornzone der Wärmeeinflusszone berücksichtigt werden.

Im Allgemeinen sollte eine geringere Wärmeeinbringung gewählt werden, um die Zähigkeit der Wärmeeinflusszone zu gewährleisten. Außerdem sollten wasserstoffarme Schweißverfahren zusammen mit einer geeigneten Vorwärmung oder einer rechtzeitigen Wasserstoffentfernung nach dem Schweißen eingesetzt werden, um die Bildung von Kaltrissen in der Schweißnaht zu verhindern.

(3) Wärmebehandlung nach dem Schweißen und Behandlung zur Wasserstoffentfernung

1) Wärmebehandlung nach dem Schweißen und Behandlung zur Wasserstoffentfernung.

Bei der Wärmebehandlung nach dem Schweißen wird das geschweißte Bauteil oder der geschweißte Bereich sofort auf eine Temperatur von 150-250 °C erwärmt und für eine bestimmte Zeit gehalten. Bei der Wasserstoffentzugsbehandlung hingegen wird das Bauteil oder der geschweißte Bereich über einen bestimmten Zeitraum auf einer Temperatur von 300-400°C gehalten.

Der Zweck beider Behandlungen besteht darin, die Diffusion und das Entweichen von Wasserstoff aus der Schweißnaht zu beschleunigen, wobei die Behandlung zur Wasserstoffentfernung wirksamer ist als die Wärmebehandlung nach dem Schweißen.

Eine rechtzeitige Wärmebehandlung nach dem Schweißen und eine Behandlung zur Entfernung von Wasserstoff sind wirksame Maßnahmen zur Vermeidung von Kaltrissen in Schweißverbindungen, insbesondere bei Schweißverbindungen mit dicken Blechen aus Stählen wie 14MnMoV und 18MnMoNb, die sehr anfällig für wasserstoffinduzierte Risse sind.

Dieses Verfahren reduziert nicht nur die Vorwärmtemperatur und die Arbeitsintensität der Schweißer, sondern ermöglicht auch einen geringeren Wärmeeintrag beim Schweißen, was zu Schweißverbindungen mit hervorragenden mechanischen Eigenschaften führt.

Bei dickwandigen Druckbehältern und anderen kritischen Bauteilen mit einer Dicke von mehr als 100 mm wird empfohlen, mindestens 2-3 Zwischenbehandlungen zur Wasserstoffentfernung während des Mehrlagenschweißens durchzuführen, um die Ansammlung von Wasserstoff und mögliche wasserstoffinduzierte Risse zu verhindern.

2) Wärmebehandlung nach dem Schweißen.

Warmgewalzte, kontrolliert gewalzte und normalisierte Stähle benötigen im Allgemeinen keine Wärmebehandlung nach dem Schweißen. Bei Schweißnähten und der Wärmeeinflusszone, die beim Unterpulverschweißen entstehen und zu grobem Korn neigen, ist jedoch eine Normalisierungsbehandlung nach dem Schweißen erforderlich, um das Korngefüge zu verfeinern.

Bei dickwandigen Hochdruckbehältern, Behältern, bei denen eine Beständigkeit gegen Spannungskorrosion erforderlich ist, und bei geschweißten Strukturen, bei denen es auf Maßhaltigkeit ankommt, ist nach dem Schweißen eine Entspannungsbehandlung erforderlich, um Eigenspannungen zu beseitigen.

Zusätzlich ist bei hochfesten Stählen mit hoher Kaltrissanfälligkeit eine rechtzeitige Spannungsarmglühung nach dem Schweißen erforderlich. Die empfohlenen Parameter für die Wärmebehandlung nach dem Schweißen für verschiedene niedrig legierte hochfeste Stähle sind in Tabelle 5-10 aufgeführt.

Als Gründer von MachineMFG habe ich mehr als ein Jahrzehnt meiner Karriere der metallverarbeitenden Industrie gewidmet. Meine umfangreiche Erfahrung hat es mir ermöglicht, ein Experte auf den Gebieten der Blechverarbeitung, der maschinellen Bearbeitung, des Maschinenbaus und der Werkzeugmaschinen für Metalle zu werden. Ich denke, lese und schreibe ständig über diese Themen und bin stets bestrebt, in meinem Bereich an vorderster Front zu bleiben. Lassen Sie mein Wissen und meine Erfahrung zu einem Gewinn für Ihr Unternehmen werden.