¿Se ha preguntado alguna vez cómo consiguen las piezas metálicas las propiedades deseadas? El recocido, un proceso crítico de tratamiento térmico, tiene la clave. En este cautivador artículo, nos sumergiremos en el mundo del recocido, explorando sus diversas técnicas y aplicaciones. Descubra con nosotros los secretos de este fascinante proceso que transforma la estructura misma de los metales y libera su verdadero potencial.

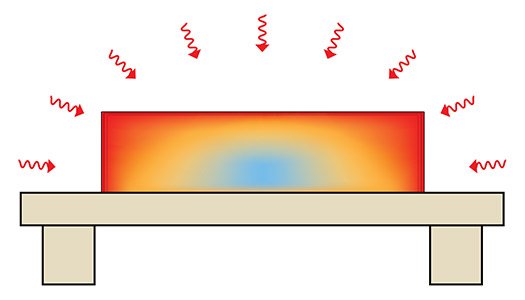

El recocido es un proceso de tratamiento térmico de metales que mejora las propiedades del material calentando lentamente el metal hasta una temperatura determinada, manteniéndola durante un tiempo adecuado y enfriándolo después a una velocidad apropiada. Según el objetivo y las características del material, las técnicas de recocido pueden clasificarse en varios tipos.

La finalidad del recocido es transformar la perlita del acero tras calentarlo a la temperatura de austenización.

Tras el proceso de recocido, la estructura del material se aproxima a un estado de equilibrio.

Los tipos más comunes de recocido son:

| Tipo de recocido | Descripción | Aplicaciones |

|---|---|---|

| Recocido completo | Se utiliza principalmente para aceros hipoeutectoides, como los aceros al carbono medio y los aceros estructurales forjados, fundidos y laminados en caliente de aleación de carbono bajo a medio. La finalidad del recocido total es refinar la estructura y reducir la dureza. | - Acero al carbono medio - Piezas forjadas de acero estructural de aleación de bajo a medio contenido en carbono - Fundición - Perfiles laminados en caliente |

| Recocido incompleto | Adecuado para piezas forjadas y laminadas de acero de medio a alto contenido en carbono y acero de baja aleación. El grado de refinamiento de la estructura es inferior al del recocido completo. | - Piezas forjadas y laminadas de acero de medio a alto contenido en carbono - Piezas forjadas y laminadas de acero de baja aleación |

| Recocido isotérmico | Adecuado para situaciones en las que es necesario mantener a una temperatura específica durante un periodo de tiempo para conseguir el efecto deseado. | - Aplicaciones específicas que requieren mantenimiento a una temperatura determinada |

| Recocido de esferoidización | Se utiliza principalmente para mejorar la maquinabilidad y prolongar la vida útil del acero, adecuado para acero para rodamientos, etc. | - Acero para rodamientos - Mejora de la maquinabilidad y la vida útil |

| Recocido antiestrés | Se utiliza para eliminar las tensiones internas tras la deformación en frío conservando el efecto del endurecimiento por trabajo en frío. | - Eliminación de las tensiones internas tras la deformación en frío - Conservación del efecto de endurecimiento por trabajo en frío |

| Recocido por difusión | Se utiliza para homogeneizar la composición química de las piezas fundidas de aleación y mejorar su rendimiento. | - Homogeneización de la composición química de las piezas moldeadas de aleación - Mejorar el rendimiento |

| Recocido por láser, recocido tradicional en horno, etc. | Se trata de métodos de recocido más modernos o de aplicación específica que se utilizan para reducir la dureza, mejorar la maquinabilidad, eliminar las tensiones residuales, estabilizar las dimensiones, reducir las deformaciones y las tendencias al agrietamiento, afinar los granos, ajustar la estructura y eliminar los defectos estructurales. | - Reducir la dureza - Mejora de la maquinabilidad - Eliminación de tensiones residuales - Dimensiones estabilizadoras - Reducción de la deformación y la tendencia al agrietamiento - Refinado de cereales - Ajustar la estructura - Eliminación de defectos estructurales |

| Recocido por inducción y transmisión por cepillo eléctrico de contacto de gran corriente de recocido | Se trata de métodos que utilizan los principios de la inducción electromagnética o la transmisión por cepillos eléctricos de contacto de grandes corrientes para lograr los fines del recocido. | - Aplicaciones específicas que requieren recocido por inducción o con gran intensidad de corriente |

| Recocido térmico, recocido óptico, recocido por haz de electrones, recocido por láser, etc. | Se trata de procesos de recocido comúnmente utilizados para los materiales semiconductores, entre los cuales el recocido térmico es el más utilizado. | - Materiales semiconductores |

Proceso:

Calentar el acero por encima de Ac3 entre 20 y 30 grados Celsius, mantener la temperatura durante un periodo de tiempo determinado y, a continuación, enfriarlo lentamente (junto con el horno) para alcanzar un estado próximo al equilibrio en el proceso de tratamiento térmico (austenización completa).

El recocido completo se utiliza principalmente para los aceros subeutécticos (contenido en carbono de 0,3 a 0,6%), como los aceros con contenido medio de carbono, las fundiciones de acero aleado con contenido bajo a medio de carbono, las piezas forjadas y los perfiles laminados en caliente, y a veces para sus soldaduras.

El acero con bajo contenido en carbono tiene una dureza baja y no es adecuado para el mecanizado.

Cuando el acero hipereutectoide se calienta por encima de Accm hasta el estado austenítico y se recuece mediante enfriamiento lento, el Fe3CⅡ precipita en forma de malla a lo largo de los límites de grano, reduciendo significativamente la resistencia, dureza, plasticidad y tenacidad del acero, lo que supone un riesgo potencial para el tratamiento térmico final.

Objetivo:

Para conseguir un tamaño de grano fino, una estructura uniforme, eliminar las tensiones internas, reducir la dureza y mejorar la maquinabilidad del acero.

La estructura tras el recocido completo del acero hipoeutéctico es F + P.

Para aumentar la eficacia en la producción real, las piezas se retiran del horno para enfriarlas con aire cuando la temperatura de recocido desciende a unos 500 grados Celsius.

El recocido completo puede llevar mucho tiempo, sobre todo cuando se trata de aceros austeníticos muy estables.

Si el acero austenitizado se enfría a una temperatura ligeramente inferior a Ar1, se produce una transformación de austenita a perlita, seguido de enfriamiento a temperatura ambiente, puede reducir en gran medida el tiempo de recocido.

Este método de recocido se denomina recocido isotérmico.

Proceso:

Calentar el acero a una temperatura superior a Ac3 (o Ac1). Tras un periodo determinado de tratamiento térmico, puede enfriarse a una temperatura específica dentro del intervalo de la perlita, lo que provoca la transformación de la estructura austenítica en perlita, seguida de un enfriamiento a temperatura ambiente.

Objetivo:

Similar al recocido completo, con un control más fácil del proceso de transformación.

Adecuado para aceros con una estructura austenítica más estable: aceros con alto contenido en carbono (contenido en carbono superior a 0,6%), aceros aleados para herramientas, aceros de alta aleación (con más de 10% elementos de aleación).

El recocido isotérmico también puede ayudar a conseguir una organización y un rendimiento uniformes.

Sin embargo, no es adecuado para piezas de acero de gran sección o materiales de hornos de grandes lotes porque es difícil mantener la temperatura isotérmica en todo el interior o en el lote de piezas.

El proceso de recocido por esferificación consiste en calentar el acero a una temperatura comprendida entre Ac1 y Ac3 (para el acero hipoeutéctico) o entre Ac1 y Accm (para el acero hipereutéctico).

Tras mantener el acero a la temperatura adecuada durante un tiempo determinado, se enfría lentamente para completar el proceso de tratamiento térmico.

Este método de recocido se utiliza principalmente en los aceros hipereutécticos para conseguir una estructura esférica de perlita, con el fin de reducir las tensiones internas, disminuir la dureza y mejorar la maquinabilidad. Se considera un tipo de recocido incompleto.

Un proceso de tratamiento térmico para esferoidizar los carburos del acero y obtener perlita granular.

Proceso:

El acero se calienta a una temperatura 20-30℃ superior a la de Ac1, con un tiempo de mantenimiento de 2-4 horas. El enfriamiento suele realizarse por el método de horno o isotérmico a una temperatura ligeramente inferior a Ar1 durante un tiempo prolongado.

Este proceso se utiliza principalmente para aceros eutectoides e hipereutectoides, como el acero al carbono para herramientas, el acero aleado para herramientas y el acero al carbono para herramientas. acero para rodamientos.

Tras el laminado o forjado, el acero hipereutectoide forma perlita laminar y cementita reticulada que son duras y quebradizas, lo que las hace difíciles de cortar y propensas a deformaciones y grietas durante la proceso de enfriamiento.

El recocido de esferoidización forma una perlita globular en la que los carburos aparecen como partículas esféricas dispersas en la matriz de ferrita. Esta estructura es de baja dureza y más fácil de mecanizar.

Además, el austenita Los granos son menos propensos a engrosarse durante el calentamiento y tienen menos tendencia a deformarse y agrietarse durante el enfriamiento.

Es importante normalizar el acero eutéctico antes del recocido de esferoidización si contiene cementita reticulada para garantizar el éxito del proceso de esferoidización.

Objetivo:

El objetivo del recocido de esferoidización es reducir la dureza, mejorar la uniformidad de la estructura y mejorar la maquinabilidad como preparación para el temple.

Existen tres métodos principales de recocido de esferoidización:

A) Proceso de recocido de esferoidización en un solo paso:

El acero se calienta a más de 20~30℃ por encima de Ac1 y se mantiene durante el tiempo adecuado, enfriándose después lentamente en el horno. Este proceso requiere que el tejido original sea perlita finamente laminada sin redes carburizadas.

B) Proceso de recocido isotérmico de esferoidización:

El acero se calienta y se aísla, después se enfría a una temperatura ligeramente inferior a Ar1 y se mantiene isotérmicamente (normalmente 10~30℃ por debajo de Ar1) antes de enfriarse lentamente en el horno hasta unos 500℃, y después se saca para enfriarlo al aire. Este método tiene las ventajas de corta duración, esferoidización uniforme y fácil control de calidad.

C) Proceso de recocido esferoidal recíproco.

Proceso:

Los lingotes, las piezas de fundición o las palanquillas de forja se calientan a una temperatura ligeramente inferior a la línea de fase sólida durante un período prolongado y, a continuación, se enfrían lentamente para eliminar las desigualdades en la composición química.

Objetivo:

Para eliminar la segregación dendrítica y la segregación regional que se producen durante el proceso de solidificación, dando lugar a la homogeneización de la composición y la estructura.

El recocido por difusión se realiza a temperaturas muy elevadas, normalmente 100-200℃ por encima de Ac3 o Accm, dependiendo la temperatura exacta de la gravedad de la segregación y del tipo de acero. El tiempo de espera suele ser de 10-15 horas.

Tras el recocido por difusión, el material debe someterse a un recocido completo y a una normalización para refinar su estructura. Este proceso se aplica a acero aleado y a fundiciones y lingotes de aceros aleados con graves problemas de segregación.

Proceso:

Calentar el acero a una temperatura inferior a Ac1 (normalmente entre 500 y 650 °C), mantenerlo a esa temperatura y, a continuación, enfriarlo en el horno.

La temperatura de recocido bajo tensión es inferior a la de A1, por lo que no provoca cambios en la microestructura del acero.

Objetivo:

Para eliminar la tensión residual interna.

El recocido de recristalización, también conocido como recocido intermedio, es un proceso de tratamiento térmico que se aplica a los metales que han sufrido una deformación plástica en frío.

El objetivo de este proceso es cambiar el grano de deformación en granos axiales uniformes e iguales, lo que elimina el endurecimiento del proceso y tensión residual.

Para que se produzca la recristalización, el metal debe someterse primero a una cierta deformación plástica en frío y, a continuación, debe calentarse por encima de una determinada temperatura conocida como temperatura mínima de recristalización.

A continuación se indica la temperatura de recristalización más baja para los materiales metálicos en general.

Trecristalización = 0.4Tfundido

La temperatura de recocido de recristalización debe calentarse a una temperatura entre 100 y 200℃ superior a la temperatura mínima de recristalización (para el acero, la temperatura mínima de recristalización es de aproximadamente 450℃).

El recocido debe ir seguido de una conservación adecuada del calor y de un proceso de enfriamiento lento.

A continuación se exponen los principios para seleccionar el método de recocido:

(1) Disminuir la dureza del aceroAumentan su plasticidad y facilitan el mecanizado y la deformación en frío;

(2) Distribuir uniformemente la composición química y la estructura del acero, refinar el tamaño del grano y mejorar su rendimiento o prepararlo para el temple;

(3) Eliminar tensión interna e invertir el efecto de endurecimiento causado por el procesado, evitando así deformaciones y grietas.

Tanto el recocido como la normalización se utilizan principalmente como paso previo al tratamiento térmico.

Para piezas con poca tensión y bajos requisitos de rendimiento, el recocido y la normalización también pueden servir como tratamiento térmico final.

Cuando se habla de recocido, es esencial explorar los materiales que pueden ser recocidos, tanto metales como no metales. Esta sección se centrará en los distintos materiales que se recuecen habitualmente.

El recocido desempeña un papel importante en la transformación de diversos metales y sus aleaciones. Algunos de los metales recocidos más utilizados son:

Un método comúnmente utilizado para el recocido de estos materiales es el uso de hornos para cochesque proporcionan un calentamiento uniforme y un enfriamiento lento, esenciales para el proceso de recocido.

El recocido también es apropiado para diversos materiales no metálicos, como:

En conclusión, el recocido es un proceso vital para una amplia gama de materiales, tanto metales como no metales. Si comprendemos la importancia del recocido en distintos materiales, podremos apreciar mejor el papel que desempeña en diversas industrias.

Según la temperatura utilizada durante el calentamiento, los métodos de recocido más utilizados se clasifican en:

Recocido de recristalización por cambio de fase por encima de la temperatura crítica (Ac1 o Ac3):

Recocido por debajo de la temperatura crítica (Ac1 o Ac3):

El recocido completo y el recocido incompleto son dos procesos de tratamiento térmico distintos, que difieren en las temperaturas de calentamiento, las transformaciones estructurales, los efectos de refinamiento del grano y los escenarios de aplicación.

En primer lugar, en términos de temperatura de calentamiento, el recocido completo suele calentar el material por encima de la temperatura crítica (Ac1 o Ac3) para promover el cambio de fase y la recristalización, mientras que el recocido incompleto implica el calentamiento en la región bifásica, impidiendo la recristalización completa. Esto implica que el recocido completo puede refinar los granos del material hasta cierto punto, pero debido a las limitaciones de temperatura, el efecto de refinamiento de grano del recocido incompleto no es tan bueno como el del recocido completo.

En segundo lugar, en términos de transformación estructural, el recocido completo puede lograr una estructura cercana al equilibrio, se utiliza principalmente para aceros de carbono medio, etc., con el objetivo de refinar los granos, homogeneizar las estructuras, eliminar las tensiones internas, reducir la dureza, etc. Por el contrario, el recocido incompleto se utiliza principalmente para el acero hipoeutectoide con el fin de obtener una estructura esférica de perlita, logrando una estructura cercana al equilibrio mediante un enfriamiento lento.

En cuanto a los efectos de refinamiento del grano, debido a la menor temperatura de calentamiento del recocido incompleto, la forma, el tamaño y la distribución de la ferrita no pueden cambiar, y el efecto de refinamiento del grano no es tan bueno como el del recocido completo.

Por último, en cuanto a los escenarios de aplicación, el recocido completo es adecuado para situaciones que requieren el refinamiento del grano, la homogeneización de la estructura, la eliminación de tensiones internas y la reducción de la dureza, como los aceros de carbono medio. El recocido incompleto, por su parte, se utiliza principalmente para aceros hipoeutectoides, especialmente cuando los granos no se han engrosado, pudiéndose obtener estructuras esféricas de perlita mediante el recocido incompleto.

El recocido isotérmico es un proceso de tratamiento térmico que consiste en calentar el material por encima de su temperatura crítica y mantenerla durante un cierto tiempo, para después enfriarlo o mantenerlo a otra temperatura. El objetivo de este proceso es refinar la microestructura, reducir la dureza y mejorar las propiedades del material. Los efectos y las limitaciones de este proceso varían según los materiales.

Para los aceros de aleación de carbono medio y los aceros de baja aleación, el objetivo del recocido isotérmico es refinar la estructura y reducir la dureza. La temperatura de calentamiento para el acero hipoeutectoide es Ac3+(30~50)℃, y para el acero hipereutectoide, es Ac3+(20~40)℃. Esto indica que el recocido isotérmico es adecuado para estos tipos de acero, mejorando eficazmente sus propiedades mecánicas.

Sin embargo, el recocido isotérmico no es adecuado para todas las situaciones. A veces, la disponibilidad de equipos de recocido adecuados o los requisitos de calidad de las piezas de acero recocidas hacen que el enfriamiento lento continuo sea la única opción viable. Esto significa que, en algunos casos, el recocido isotérmico puede no cumplir los requisitos específicos del tratamiento térmico.

Además, la investigación sobre la aleación amorfa Cu56 Zr44 indica que el recocido isotérmico puede utilizarse para el proceso de cristalización, alterando la microestructura del material. Esto sugiere que el recocido isotérmico también es aplicable a ciertos materiales especiales, como las aleaciones amorfas. Mediante un control adecuado de la temperatura y del tiempo de mantenimiento, puede conseguirse el efecto de cristalización esperado.

El recocido de alivio de tensiones es una técnica que elimina las tensiones internas residuales en las piezas de trabajo mediante un proceso de calentamiento, aislamiento y enfriamiento lento. Este método se utiliza principalmente para aliviar las tensiones internas generadas durante los procesos de soldadura, fundición y mecanizado.

En concreto, el proceso de recocido de alivio de tensiones consiste en calentar la pieza a una temperatura más baja (por ejemplo, la fundición gris a 500-550°C, el acero a 500-650°C), mantenerla así durante un cierto tiempo y, a continuación, enfriarla lentamente para evitar la aparición de nuevas tensiones residuales. Aunque este tratamiento no puede eliminar por completo las tensiones residuales de la pieza, puede reducir significativamente su impacto.

En comparación con los métodos de recocido tradicionales, el recocido de alivio de tensiones presenta varias ventajas.

En primer lugar, se centra en las tensiones residuales generadas específicamente por determinados procesos de fabricación (como la soldadura, la fundición y el mecanizado) en lugar de aplicarse ampliamente a todos los tipos de materiales metálicos como hace el recocido tradicional.

En segundo lugar, el recocido de alivio de tensiones suele realizarse a temperaturas más bajas, lo que significa que tiene menos impacto en el material, especialmente en aquellos sensibles a las altas temperaturas.

Además, dado que el objetivo principal del recocido de alivio de tensiones es eliminar las tensiones residuales en lugar de limitarse a reducir la dureza o mejorar la ductilidad, puede reducir eficazmente los cambios dimensionales y las tendencias al agrietamiento durante el proceso de fabricación sin alterar significativamente otras propiedades físicas del material.

Los estudios comparativos entre el recocido láser y el recocido de cocción tradicional en la reducción de la dureza y la mejora de la maquinabilidad se reflejan principalmente en los siguientes aspectos:

Velocidad de calentamiento y precisión de control La tecnología de recocido láser tiene las características de calentamiento rápido y control sensible, lo que le permite alcanzar la temperatura de recocido deseada en poco tiempo y controlar con precisión los cambios de temperatura durante el proceso de recocido. Por el contrario, el recocido al horno tradicional requiere que toda la pieza se introduzca en un horno de vacío y se mantenga a un determinado rango de temperatura durante un tiempo determinado, y el control de la temperatura de este proceso no es tan preciso como el recocido láser.

Profundidad de conducción del calor y salida de energía: La tecnología de recocido láser puede lograr un tratamiento de recocido localizado y de profundidad controlable, lo que significa que puede tratar térmicamente con precisión zonas específicas según sea necesario sin afectar a otras zonas. Esta capacidad de tratamiento térmico localizado es muy útil para mejorar el rendimiento local de los materiales. El recocido al horno tradicional es difícil de lograr este tratamiento térmico localizado.

Refinamiento del grano y ajuste de la microestructura: El recocido por láser puede hacer que los átomos se reorganicen a través de la alta temperatura y el estrés térmico, haciendo que la estructura cristalina sea más ordenada, lo que ayuda a aumentar el tamaño del grano y ajustar la microestructura. Esto es beneficioso para mejorar la maquinabilidad de los materiales y reducir su dureza. Aunque el recocido al horno tradicional también puede refinar los granos y ajustar la microestructura mediante el proceso de calentamiento y enfriamiento, su proceso es relativamente simple y directo, y puede no ser capaz de controlar con precisión el refinamiento de los granos y el ajuste de la microestructura como el recocido láser.

Por ejemplo, en la preparación de películas finas estequiométricas de Bi2Te3, el método de recocido láser muestra un coeficiente Seebeck superior al método tradicional de recocido térmico, lo que demuestra su superioridad en la preparación de películas finas de alta calidad. Esto indica que la tecnología de recocido láser puede proporcionar un mejor rendimiento en campos de aplicación específicos (como la preparación de películas delgadas de alto rendimiento).