Este artículo explora el fascinante mundo de los metales férreos y no férreos, revelando sus propiedades y clasificaciones únicas. Al final, comprenderás las diferencias esenciales y las aplicaciones de estos materiales cruciales en la vida cotidiana.

En primer lugar, introduzcamos brevemente los conceptos básicos de metales ferrosos, acero y metales no ferrosos antes de profundizar en la clasificación del acero.

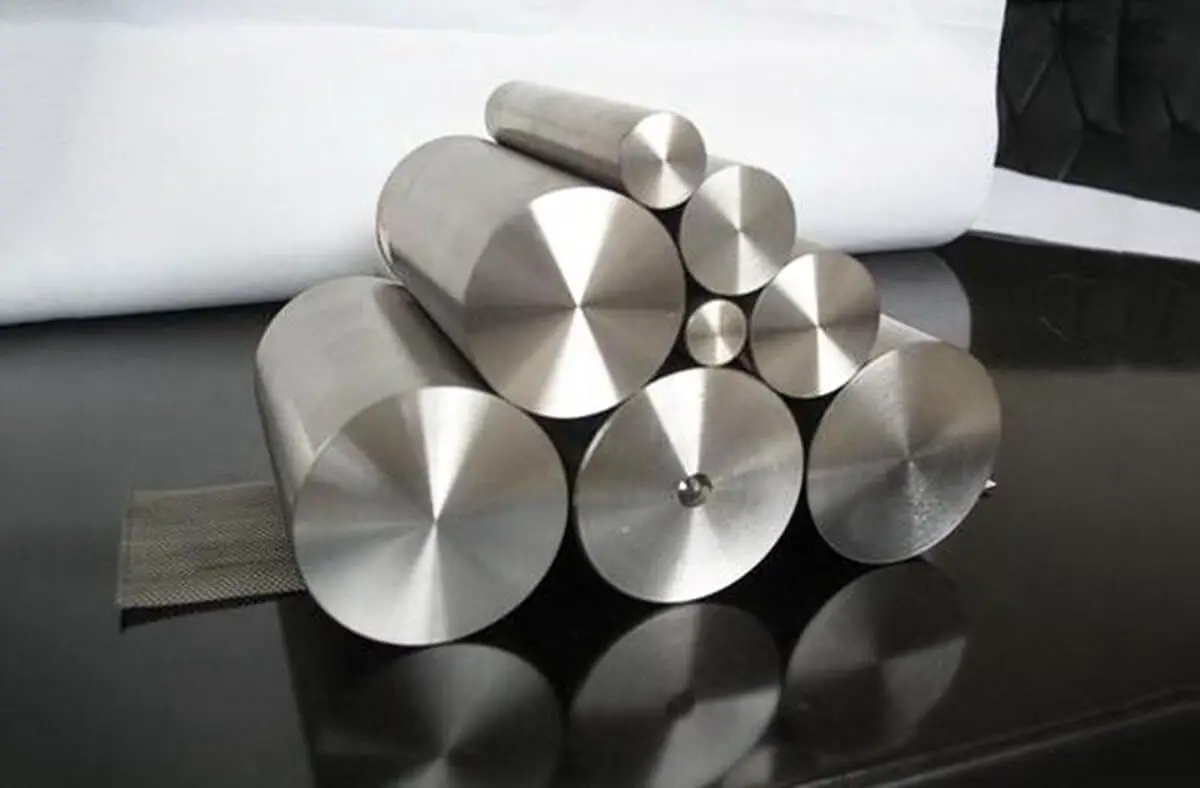

1. Los metales ferrosos son el hierro y sus aleaciones, como el acero, el arrabio, las ferroaleaciones y la fundición. Tanto el acero como el arrabio son aleaciones a base de hierro con carbono como principal elemento añadido, conocidas colectivamente como aleaciones hierro-carbono.

El arrabio es un producto obtenido mediante la fundición de mineral de hierro en un alto horno, que se utiliza principalmente para la siderurgia y la fundición.

Al fundir el arrabio en un horno de fusión se obtiene fundición líquida, que se vierte en moldes para formar piezas de fundición, denominadas componentes de fundición.

Las ferroaleaciones son aleaciones compuestas por hierro y elementos como silicio, manganeso, cromo y titanio. Las ferroaleaciones son una de las materias primas de la siderurgia, actuando como desoxidantes y aditivos de elementos de aleación durante el proceso.

2. Cuando el arrabio para la fabricación de acero se funde en un horno siderúrgico siguiendo un proceso específico, se produce acero. Los productos siderúrgicos incluyen lingotes de aceropalanquillas de colada continua y diversas piezas de acero moldeadas por colada directa. El término "acero" se refiere generalmente al acero laminado en diversos materiales siderúrgicos. El acero pertenece a los metales ferrosos, pero no es totalmente equivalente a ellos.

3. Los metales no férreos, también conocidos como metales no ferrosos, se refieren a metales y aleaciones distintos de los metales férreos, como el cobre, el estaño, el plomo, el zinc, el aluminio, así como el latón, el bronce, aleaciones de aluminioy aleaciones para cojinetes. Además, en la industria se utilizan el cromo, el níquel, el manganeso, el molibdeno, el cobalto, el vanadio, el wolframio y el titanio. Estos metales sirven principalmente como aditivos de aleación para mejorar las propiedades del metal, y el wolframio, el titanio, el molibdeno y otros se utilizan a menudo para producir aleaciones duras para herramientas de corte.

Todos estos metales no férreos se denominan metales industriales. Además, hay metales preciosos como el platino, el oro, la plata y los metales raros, incluidos los radiactivos como el uranio y el radio.

El acero es una aleación de hierro y carbono con un contenido de carbono que oscila entre 0,04% y 2,3%. Para garantizar su tenacidad y plasticidad, el contenido de carbono no suele superar 1,7%.

Además del hierro y el carbono, los principales elementos del acero son el silicio, el manganeso, el azufre y el fósforo. Existen varios métodos para clasificar el acero, siendo los siete siguientes los principales:

1. Clasificación por calidad:

(1) Acero ordinario (P≤0.045%, S≤0.050%)

(2) Acero de alta calidad (P, S ambos ≤0,035%)

(3) Acero avanzado de alta calidad (P≤0.035%, S≤0.030%)

2. Clasificación por composición química:

(1) Acero al carbono:

(2) Acero aleado:

3. Clasificación por método de conformación:

(1) Acero forjado;

(2) Acero fundido;

(3) Acero laminado en caliente;

(4) Acero estirado en frío.

4. Clasificación por estructura metalográfica:

(1) Estado recocido:

(2) Estado normalizado:

(3) No transformante o parcialmente transformado.

5. Clasificación por usos:

(1) Acero para la construcción y la ingeniería:

(2) Acero estructural:

a. Acero para fabricación mecánica:

b. Acero para muelles

c. Acero para rodamientos

(3) Acero para herramientas:

(4) Acero con propiedades especiales:

(5) Acero profesional: como acero para puentes, acero marino, acero para calderas, acero para recipientes a presiónacero para maquinaria agrícola, etc.

6. Clasificación global:

(1) Acero ordinario:

a. Acero estructural al carbono:

b. Acero estructural de baja aleación

c. Acero estructural ordinario para fines específicos

(2) Acero de calidad (incluido el acero de calidad superior)

a. Acero estructural:

b. Acero para herramientas:

c. Acero de rendimiento especial:

7. Clasificación por métodos de fundición

(1) Clasificación por tipos de horno

a. Acero de hogar abierto:

b. Acero convertible:

o

c. Acero de horno eléctrico:

(2) Categorizados por grado de desoxidación y sistema de fundición

Los materiales de acero pueden dividirse en cuatro grandes categorías según su forma: perfiles, chapas, tubos y productos metálicos. Para facilitar la adquisición, los pedidos y la gestión, China clasifica actualmente el acero en dieciséis grandes tipos:

| Categoría | Tipo de producto | Declaración |

| Barra perfilada | Ferrocarril pesado | Carriles de acero con un peso superior a 30 kilogramos por metro (incluido el carril de la grúa) |

| Metro ligero | Rieles de acero con un peso igual o inferior a 30 kilogramos por metro. | |

| Acero de gran sección | El acero ordinario incluye el redondo, cuadrado, plano, hexagonal, viga en I, canal, igual y ángulo desigual así como de acero roscado. Según su tamaño, pueden clasificarse en grandes, medianas y pequeñas. | |

| Acero de sección media | ||

| Acero de pequeña sección | ||

| Alambrón | Barras redondas de acero y de disco con diámetros de 5-10 milímetros. | |

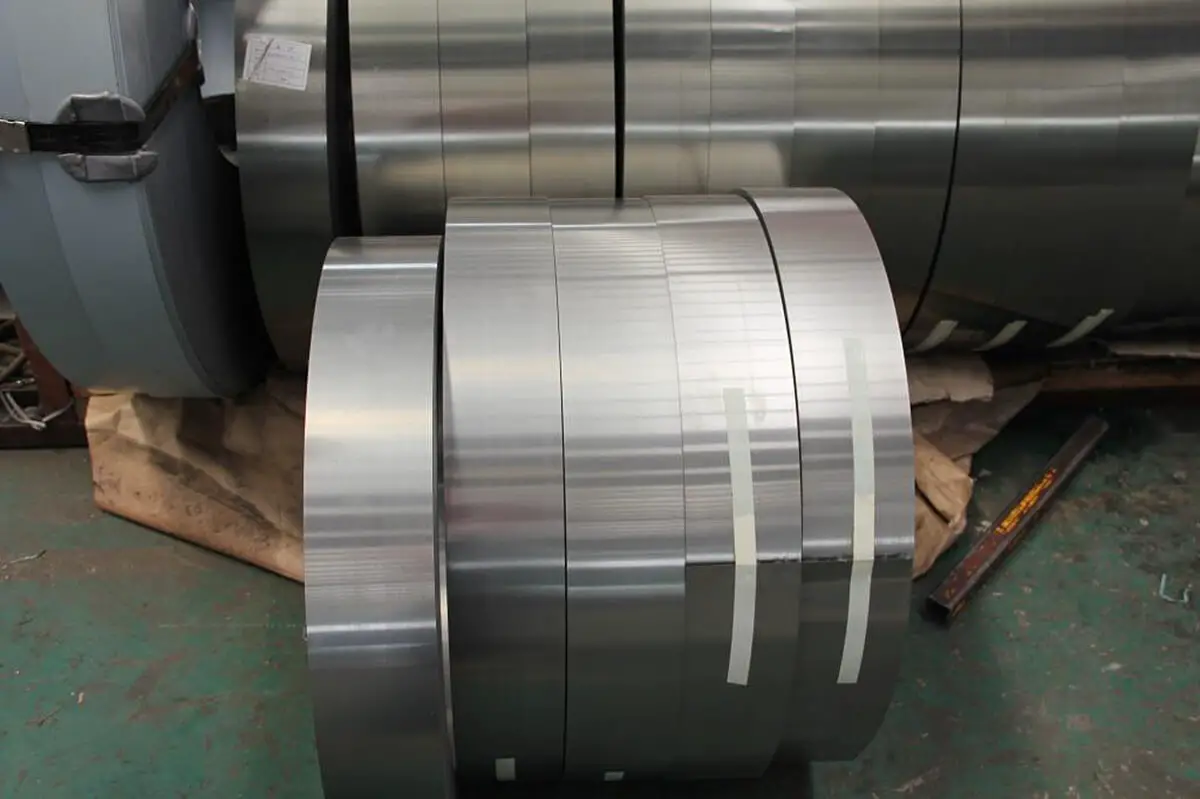

| Acero conformado en frío | Sección de acero formada por el doblado en frío de acero o flejes de acero. | |

| Perfiles de alta calidad | Acero redondo, acero cuadrado, acero plano, acero hexagonal y mucho más de alta calidad. | |

| Otros materiales de acero | Incluye componentes de raíles pesados, piezas brutas de ejes y anillos de neumáticos, entre otros. | |

| Chapa metálica | Chapa fina de acero | Chapas de acero con espesores iguales o inferiores a 4 milímetros. |

| Chapa gruesa de acero | Chapas de acero con espesores superiores a 4 milímetros. | |

| Puede clasificarse en placas medianas (grosor superior a 4 mm e inferior a 20 mm), placas gruesas (grosor superior a 20 mm e inferior a 60 mm) y placas extragruesas (grosor superior a 60 mm). | ||

| Fleje de acero | También conocido como fleje de acero, es en realidad una fina chapa de acero que es largo, estrecho y se suministra en rollos. | |

| Chapa de acero al silicio eléctrico | También denominada chapa de acero al silicio. | |

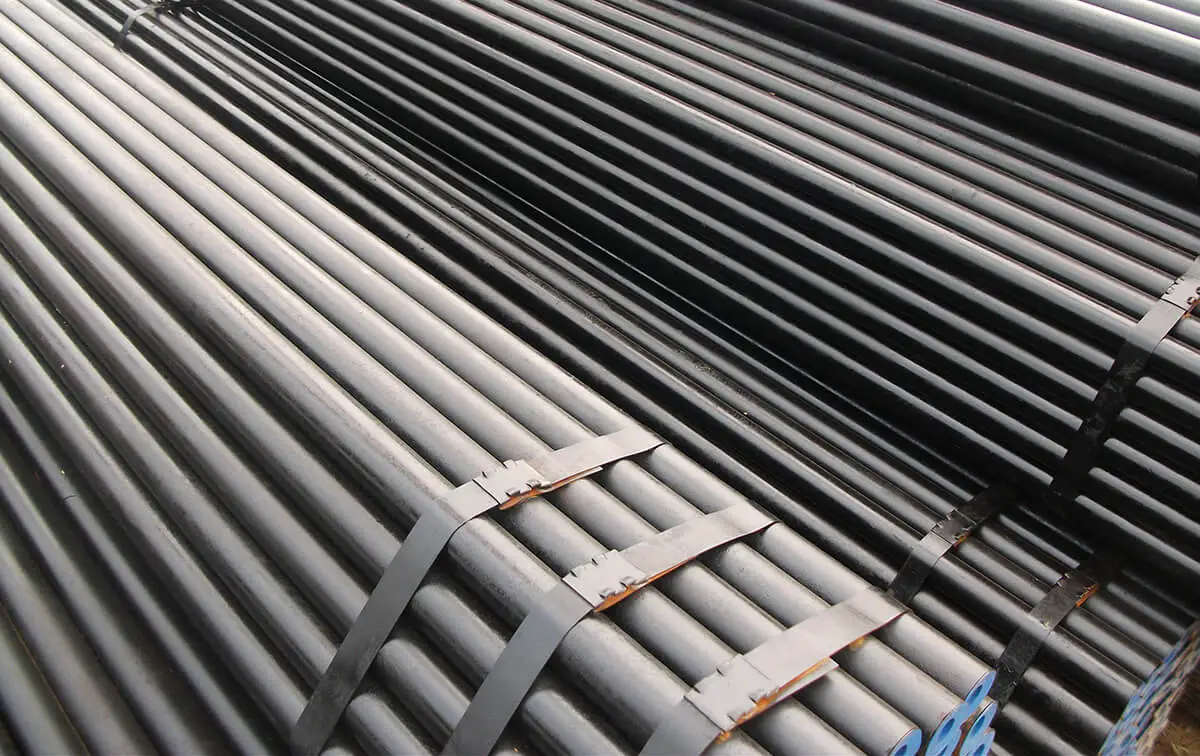

| Material de la tubería | Tubos de acero sin soldadura | Tubos de acero sin soldadura producidos por métodos como el laminado en caliente, el laminado en caliente-estirado en frío o la extrusión. |

| Tubos de acero soldados | Los tubos de acero se forman curvando y dando forma a chapas o flejes de acero, y luego se sueldan entre sí. | |

| Productos metálicos | Productos metálicos | Esto incluye alambres, cables y cordones de acero. |

El acero al carbono, también conocido como acero simple al carbono, es un tipo de aleación de ferrocarburos que contiene menos de 2% de carbono (wc).

Además de carbono, el acero al carbono suele contener pequeñas cantidades de silicio, manganeso, azufre y fósforo.

El acero al carbono puede clasificarse en tres tipos: acero estructural al carbono, acero para herramientas al carbono y acero estructural de corte libre.

El acero estructural al carbono puede dividirse a su vez en dos categorías: acero estructural para la construcción y acero estructural para la fabricación de maquinaria.

En función del contenido de carbono, el acero al carbono puede dividirse en acero con bajo contenido de carbono (wc ≤ 0,25%), acero con contenido medio de carbono (wc 0,25%~0,6%), y acero con alto contenido en carbono (wc > 0,6%).

Además, en función del contenido de fósforo y azufre, el acero al carbono puede clasificarse en acero al carbono ordinario (con mayor contenido de fósforo y azufre), acero al carbono de alta calidad (con menor contenido de fósforo y azufre) y acero de alta calidad de alto grado (con un contenido de fósforo y azufre aún menor).

Es importante señalar que cuanto mayor sea el contenido de carbono en el acero al carbono, mayor será su dureza y resistencia pero su plasticidad disminuirá.

La mecánica propiedades del acero al carbono se reflejan principalmente en su marca, que está representada por la letra "Q" seguida de números. La letra "Q" se refiere al límite elástico, mientras que el número representa el valor del límite elástico. Por ejemplo, Q275 representa un límite elástico de 275 MPa.

Si después del grado se añaden las letras A, B, C y D, indica que el grado de calidad del acero es diferente, disminuyendo a su vez el contenido de azufre (S) y fósforo (P) y aumentando la calidad general del acero.

Si se añade la letra "F" después del grado, indica que el acero está ribeteado, mientras que la "b" indica que está semimatado. Si no aparecen ni la letra "F" ni la "b", se considera que se trata de acero corten. Por ejemplo, Q235-A - F representa el acero con borde de grado A con un límite elástico de 235 MPa, y Q235-c representa el acero muerto de grado C con un límite elástico de 235 MPa.

El acero estructural al carbono se utiliza normalmente en su estado de suministro sin tratamiento térmico.

Los aceros con bajo contenido en carbono como Q195, Q215 y Q235 tienen un buen comportamiento en soldadura, plasticidad, tenacidad y cierta resistencia. Estos aceros se utilizan habitualmente para fabricar chapas finas, barras de refuerzo, tubos de acero soldados y otras estructuras, así como para fabricar elementos de fijación corrientes como remaches, tornillos y tuercas.

Los aceros con mayor contenido en carbono, como los Q255 y Q275, tienen una resistencia ligeramente superior, mejor plasticidad y tenacidad, y aún así se pueden soldar. Suelen utilizarse para fabricar elementos estructurales, bielas, engranajes, acoplamientos y otras piezas de maquinaria sencilla.

El acero al carbono debe cumplir tanto los requisitos de composición química como los de propiedades mecánicas. El grado del acero al carbono se expresa mediante dos dígitos, que representan 10000 veces la fracción media de masa de carbono en el acero (wc × 10000). Por ejemplo, el acero 45 tiene una fracción media de masa de carbono de 0,45% y el acero 08 tiene una fracción media de masa de carbono de 0,08%.

El acero estructural al carbono de alta calidad se utiliza principalmente en la fabricación de piezas de maquinaria, y a menudo requiere tratamiento térmico para mejorar sus propiedades mecánicas.

Las distintas fracciones de masa de carbono tienen usos diferentes.

Los aceros 08, 08F, 10, 10F, de gran plasticidad y tenacidad, son conocidos por su excelente conformado en frío y el rendimiento de la soldadura. Suelen laminarse en frío en chapas finas y utilizarse para la estampación en frío de piezas de instrumentos, automóviles y tractores, como carrocerías y cabinas de tractores.

El acero 15, 20, 25 se utiliza para fabricar piezas carburizadas de pequeño tamaño y carga ligera, así como aquellas que requieren superficies resistentes al desgaste y baja resistencia central, como los bulones de pistón y los platos de muestra.

Después del tratamiento térmico (temple y revenido a alta temperatura), los aceros 30, 35, 40, 45 y 50 tienen buenas propiedades mecánicas integrales, como alta resistencia, plasticidad y tenacidad. Suelen utilizarse para fabricar piezas de ejes, como cigüeñales, bielas, husillos de máquinas-herramienta en general y engranajes de máquinas-herramienta.

Los aceros 55, 60 y 65 tienen un alto límite elástico después del tratamiento térmico (temple y revenido a media temperatura). Se suelen utilizar para fabricar muelles con cargas pequeñas y tamaños reducidos (tamaño de sección inferior a 12~15 mm), como muelles reguladores de presión y velocidad, muelles de émbolo y muelles enrollados en frío.

El acero al carbono para herramientas es un tipo de acero con alto contenido en carbono que contiene un mínimo de elementos de aleación. Su contenido en carbono oscila entre 0,65% y 1,35%.

El acero al carbono para herramientas es el preferido por su bajo coste de producción, fácil disponibilidad de materias primas, buena maquinabilidad y alta dureza y resistencia al desgaste tras el tratamiento. Como resultado, se utiliza ampliamente en la fabricación de diversas herramientas de corte, moldes y herramientas de corte. herramientas de medición.

Lectura relacionada: Herramientas de corte básicas

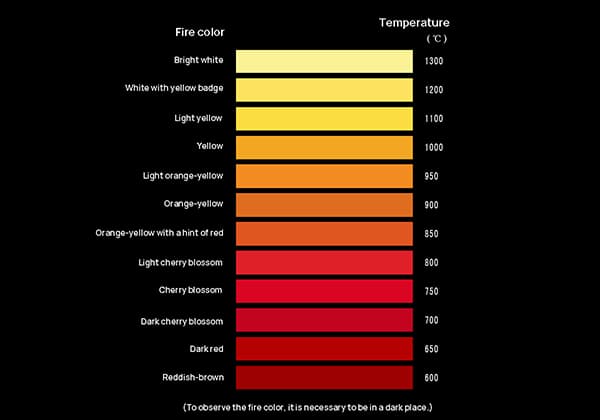

Sin embargo, el acero al carbono para herramientas tiene el inconveniente de su escasa dureza al rojo. Esto significa que cuando la temperatura de trabajo supera los 250 °C, la dureza y la resistencia al desgaste del acero disminuyen considerablemente y pierde su capacidad para funcionar correctamente.

Además, el acero al carbono para herramientas es difícil de endurecer cuando se utiliza para fabricar piezas más grandes, y es propenso a deformarse y agrietarse.

El acero estructural de corte libre se diseña para ser quebradizo añadiendo elementos que facilitan la rotura en virutas durante el corte, lo que mejora la velocidad de corte y alarga la vida útil de la herramienta.

El azufre es el principal elemento que hace que el acero sea frágil. El plomo, el telurio y el bismuto se utilizan en los aceros estructurales comunes de corte sin aleación.

El contenido de azufre (ws) de este acero oscila entre 0,08% y 0,30%, mientras que su contenido de manganeso (wMn) oscila entre 0,60% y 1,55%. El azufre y el manganeso del acero existen en forma de sulfuro de manganeso, que es muy quebradizo y tiene propiedades lubricantes, lo que facilita la rotura de las virutas y mejora la calidad de la superficie mecanizada.

Además de hierro, carbono y pequeñas cantidades de los inevitables elementos silicio, manganeso, fósforo y azufre, el acero también puede contener varios elementos de aleación como silicio, manganeso, molibdeno, níquel, cromo, vanadio, titanio, niobio, boro, plomo y tierras raras. Este tipo de acero se denomina acero aleado.

Los distintos países han desarrollado diversos sistemas de aceros aleados en función de sus recursos, producción y condiciones de uso. Por ejemplo, en el extranjero se han desarrollado sistemas de acero al níquel y al cromo, mientras que en China se ha hecho hincapié en el desarrollo de sistemas de acero aleado basados en silicio, manganeso, vanadio, titanio, niobio, boro y tierras raras.

El acero aleado representa aproximadamente 10% de la producción total de acero.

Los aceros aleados producidos en hornos eléctricos pueden dividirse en 8 categorías en función de su uso: aceros aleados estructurales, aceros para muelles, aceros para rodamientos, aceros aleados para herramientas, aceros rápidos para herramientas, aceros inoxidables, aceros resistentes al calor y sin descascarillar y aceros al silicio para ingeniería eléctrica.

El acero ordinario de baja aleación es un tipo de acero aleado que contiene una pequeña cantidad de elementos de aleación, normalmente no más del 3% de la composición total.

Este tipo de acero tiene una gran resistencia y buenas propiedades integrales, así como resistencia a la corrosión, al desgaste, a las bajas temperaturas y buenas propiedades de corte y soldadura.

En condiciones que conservan los elementos de aleación valiosos, como el níquel y el cromo, 1 tonelada de acero ordinario de baja aleación puede sustituir a 1,2 ó 1,3 toneladas de acero al carbono y tiene una vida útil más larga y una gama de uso más amplia en comparación con el acero al carbono.

El acero ordinario de baja aleación puede fabricarse mediante el método convencional de horno de solera abierta o convertidor, y su coste es similar al del acero al carbono.

Se refiere a una gama de aceros aleados utilizados en estructuras de ingeniería y construcción, incluidos los aceros estructurales aleados soldables de alta resistencia, los aceros aleados de refuerzo, los aceros aleados para ferrocarriles, los aceros aleados para perforaciones petrolíferas, los aceros aleados para recipientes a presión, los aceros de alto manganeso resistentes al desgaste y otros.

Este tipo de acero se utiliza principalmente como elemento estructural en proyectos de ingeniería y construcción.

Aunque la cantidad total de elementos de aleación en este tipo de acero aleado es relativamente baja, su uso está muy extendido debido a su gran producción y utilización.

Este tipo de acero se refiere al acero aleado adecuado para la fabricación de máquinas y piezas de máquinas.

A partir del acero al carbono de alta calidad para turbulencias, se añaden uno o varios elementos de aleación para mejorar la resistencia, tenacidad y templabilidad del acero. Este acero suele utilizarse tras someterse a tratamientos térmicos, como el temple y el revenido, o endurecimiento superficial.

Existen dos categorías principales de este acero: el acero aleado estructural de uso común y el acero aleado para muelles. Se incluyen templado y revenido acero aleado, acero aleado endurecido en superficie (como el acero carburizado, el acero nitrurado y el acero templado en superficie por alta frecuencia) y acero aleado para la conformación plástica en frío (acero para estampación en frío, acero para extrusión en frío, etc.).

Las series de composición química pueden dividirse en varias categorías básicas, entre las que se incluyen el acero de la serie Mn, el acero de la serie SiMn, el acero de la serie Cr, el acero de la serie CrMo, el acero de la serie CrNiMo, el acero de la serie Nj y el acero de la serie B.

El contenido de carbono (wc) del acero estructural aleado suele ser inferior al del acero estructural al carbono y oscila entre 0,15% y 0,50%. Contiene uno o más elementos de aleación, como silicio, manganeso, vanadio, titanio, boro, níquel, cromo y molibdeno, además de carbono.

El acero estructural aleado es conocido por su templabilidad y resistencia a la deformación o el agrietamiento, lo que lo hace ideal para el tratamiento térmico con el fin de mejorar su rendimiento. Se utiliza ampliamente en la producción de diversos componentes de transmisión, elementos de fijación para automóviles, tractores, barcos, turbinas de vapor y máquinas herramienta pesadas.

Bajo acero aleado al carbono suele estar carburizado, mientras que el acero de aleación de carbono medio suele estar templado y revenido.

Los aceros aleados para herramientas son aceros de medio a alto contenido en carbono que contienen diversos elementos de aleación, como silicio, cromo, tungsteno, molibdeno y vanadio. Estos aceros son conocidos por su templabilidad y resistencia a la deformación y al agrietamiento, lo que los hace adecuados para la producción de herramientas de corte, matrices y herramientas de medición grandes y complejas.

El contenido de carbono de los aceros aleados para herramientas varía en función del uso previsto. La mayoría de los aceros aleados para herramientas tienen un contenido de carbono que oscila entre 0,5% y 1,5%. Deformación en caliente acero para troqueles tiene un menor contenido de carbono, normalmente entre 0,3% y 0,6%. El acero utilizado para herramientas de corte suele contener alrededor de 1% de carbono. En cambio, el acero utilizado para matrices de trabajo en frío tiene un contenido de carbono relativamente alto. Por ejemplo, el acero para matrices de grafito tiene un contenido de carbono de 1,5%, mientras que el acero utilizado para matrices de trabajo en frío con alto contenido de carbono y cromo tiene un contenido de carbono superior a 2%.

El acero rápido para herramientas es un tipo de acero para herramientas de alto contenido en carbono y aleación que contiene un contenido de carbono comprendido entre 0,7% y 1,4%. Este acero está compuesto por elementos de aleación, como tungsteno, molibdeno, cromo y vanadio, que forman carburos de alta dureza.

Una de las características clave del acero rápido para herramientas es su elevada dureza al rojo, que le permite mantener su dureza incluso a altas temperaturas, como 500-600 ℃, durante las operaciones de corte a alta velocidad. Esto se traduce en un buen rendimiento de corte y hace del acero rápido para herramientas una opción ideal para aplicaciones de corte a alta velocidad.

El acero para muelles se utiliza en aplicaciones que requieren que resista impactos, vibraciones o tensiones alternas de larga duración. Para rendir bien en estas condiciones, el acero para muelles debe tener una elevada resistencia a la tracción, límite elástico y resistencia a la fatiga.

Desde un punto de vista tecnológico, el acero para muelles debe tener una buena templabilidad, ser resistente al descarburizacióny tienen una buena calidad superficial.

El acero para muelles al carbono es un acero estructural al carbono de alta calidad con un contenido de carbono que oscila entre 0,6% y 0,9%, incluyendo un contenido normal y alto de manganeso. Por otro lado, el acero aleado para muelles se compone principalmente de acero al silicio-manganeso, con un contenido de carbono ligeramente inferior pero un mayor contenido de silicio (de 1,3% a 2,8%) para mejorar sus propiedades. También hay aceros aleados para muelles que contienen cromo, tungsteno y vanadio.

Con los recursos disponibles en nuestro país y los requisitos de las nuevas tecnologías para el diseño de automóviles y tractores, se ha desarrollado un nuevo grado de acero que contiene boro, niobio, molibdeno y otros elementos añadidos a la base de acero al silicio manganeso. Esto prolonga la vida útil de los muelles y mejora su calidad.

El acero para rodamientos se utiliza para fabricar bolas, rodillos y anillos de rodamientos. Dada la elevada presión y fricción que deben soportar los rodamientos durante su funcionamiento, el acero para rodamientos debe tener una dureza elevada y uniforme, resistencia al desgaste y un elevado límite elástico.

Los requisitos para la uniformidad de la composición química, el contenido y la distribución de no metálico inclusiones, y la distribución de carburos en el acero para rodamientos son muy estrictos.

El acero para rodamientos también se conoce como acero al cromo de alto contenido en carbono, con un contenido en carbono de aproximadamente 1% y un contenido en cromo de 0,5% a 1,65%. Existen varios tipos de tipos de rodamientos acero, incluido el acero para rodamientos al cromo de alto contenido en carbono, el acero para rodamientos sin cromo, el acero carburizado para rodamientos, el acero inoxidable para rodamientos, el acero para rodamientos de media y alta temperatura y el acero antimagnético para rodamientos.

El acero al silicio para la industria eléctrica se utiliza principalmente para producir chapas de acero al silicioque se utilizan ampliamente en la fabricación de motores y transformadores.

El acero al silicio puede clasificarse en acero de bajo contenido en silicio y acero de alto contenido en silicio en función de su composición química. El acero bajo en silicio tiene un contenido de silicio que oscila entre 1,0% y 2,5% y se utiliza principalmente en la fabricación de motores. El acero con alto contenido de silicio, por su parte, tiene un contenido de silicio de 3,0% a 4,5% y se utiliza generalmente en la fabricación de transformadores.

El contenido de carbono tanto del acero de bajo contenido en silicio como del acero de alto contenido en silicio suele ser inferior o igual a 0,06% a 0,08%.

El carril de acero es el principal responsable de soportar la carga de presión e impacto del material rodante, por lo que debe tener suficiente resistencia, dureza y tenacidad.

El acero que se suele utilizar para los raíles es el acero al carbono, que se funde en un horno de solera abierta o convertidor y contiene entre 0,6% y 0,8% de carbono, lo que lo convierte en un acero de carbono medio o alto. El acero también tiene un alto contenido de manganeso, que oscila entre 0,6% y 1,1%.

Además del acero al carbono, también se han utilizado ampliamente diversos raíles de acero de baja aleación, como los raíles de alto contenido en silicio, los raíles de manganeso medio, los raíles de cobre, los raíles de titanio y otros. Estos carriles de baja aleación son generalmente más resistentes al desgaste y a la corrosión que los de acero al carbono, lo que mejora su vida útil.

El acero para la construcción naval es el acero utilizado para la construcción de buques de navegación marítima y grandes embarcaciones fluviales. Dado que la estructura del casco se construye normalmente mediante soldadura, el acero para la construcción naval debe tener un buen rendimiento de soldadura.

Además del rendimiento de la soldadura, el acero para la construcción naval también debe tener suficiente resistencia, tenacidad y resistencia a las bajas temperaturas y a la corrosión.

En el pasado, el acero de bajo carbono se utilizaba principalmente para la construcción naval. Sin embargo, el acero ordinario de baja aleación es ahora ampliamente utilizado, y los grados de acero disponibles incluyen buque de 12-manganeso, buque de 16-manganeso, y buque de 15-manganeso vanadio, entre otros. Estos grados de acero tienen alta resistencia, buena tenacidad, facilidad de procesamiento y soldadura, resistencia a la corrosión del agua de mar, y otras características deseables, y pueden ser utilizados con eficacia para construir buques oceánicos de 10.000 toneladas.

Los puentes de ferrocarril o carretera deben soportar la carga de impacto de los vehículos. Por lo tanto, el acero de los puentes debe tener la resistencia, tenacidad y resistencia a la fatiga adecuadas, y también debe tener altos estándares de calidad de la superficie del acero.

Para la construcción de puentes se utilizan a menudo aceros de baja aleación, como el 16-manganeso y el 15-manganeso-vanadio. acero al nitrógenoque han dado buenos resultados.

El acero para calderas se refiere a los materiales utilizados en la producción de sobrecalentadores, tuberías principales de vapor y superficies de calentamiento de la cámara de combustión de la caldera. Los requisitos de rendimiento del acero para calderas incluyen un buen rendimiento de soldadura, resistencia a altas temperaturas, resistencia a la corrosión alcalina y resistencia a la oxidación.

Los aceros para calderas utilizados habitualmente son aceros de bajo contenido en carbono producidos en un horno de solera abierta o aceros de bajo contenido en carbono producidos en un horno eléctrico, con un contenido en carbono que oscila entre 0,16% y 0,26%.

Para las calderas de alta presión, debe utilizarse acero termorresistente perlítico o acero termorresistente austenítico. Además, en la construcción de calderas también se utilizan aceros ordinarios de baja aleación, como los de 12 manganeso, 15 manganeso vanadio y 18 manganeso molibdeno niobio.

Este tipo de acero se utiliza específicamente para fabricar alambres para cables eléctricos. soldadura por arco y electrodos de soldadura de gas. La composición del acero varía en función del material que haya que soldar.

En función de las necesidades, puede clasificarse a grandes rasgos en tres categorías: acero al carbono, acero estructural aleado y acero inoxidable. El contenido de azufre y fósforo de estos aceros no debe superar 0,03%, que es más estricto en comparación con el de los aceros normales.

Estos aceros no requieren propiedades mecánicas específicas y sólo se comprueba su composición química.

El acero inoxidable y resistente a los ácidos, comúnmente denominado acero inoxidable, se compone de acero inoxidable y acero resistente a los ácidos. En términos sencillos, el acero que puede resistir la corrosión atmosférica se denomina acero inoxidable, y el que puede resistir la corrosión de medios químicos (como el ácido) se denomina acero resistente a los ácidos.

En general, se considera que el acero con un contenido de cromo superior a 12% tiene las propiedades del acero inoxidable.

En función de su microestructura tras el tratamiento térmico, el acero inoxidable puede dividirse en cinco categorías: acero inoxidable ferrítico, acero inoxidable martensíticoAcero inoxidable austenítico, acero inoxidable ferrítico austenítico y acero inoxidable endurecido por precipitación.

El acero resistente al calor se refiere al acero que tiene buena resistencia a la oxidación, suficiente resistencia a altas temperaturas y buena resistencia al calor en condiciones de alta temperatura.

El acero resistente al calor puede dividirse a su vez en acero resistente a la oxidación y acero resistente al calor. El acero resistente a la oxidación también se conoce como acero no descascarillable.

El acero resistente al calor se refiere al acero que tiene buena resistencia a la oxidación y alta resistencia a altas temperaturas.

El acero resistente al calor se utiliza principalmente para piezas sometidas a altas temperaturas durante periodos prolongados.

La superaleación es un tipo de material resistente a altas temperaturas que posee una adecuada resistencia a la resistencia, resistencia a la fluencia, resistencia a la fatiga térmica, tenacidad a altas temperaturas y suficiente estabilidad química a altas temperaturas.

Se utiliza para componentes de energía térmica que funcionan a temperaturas superiores a 600 ℃.

Según su composición química básica, las superaleaciones pueden dividirse en superaleaciones a base de níquel, superaleaciones a base de hierro-níquel y superaleaciones a base de cobalto.

La aleación de precisión se refiere a aleaciones con propiedades físicas únicas. Es un material esencial en la industria eléctrica, la industria electrónica, la industria de instrumentos de precisión y el sistema de control automático.

En función de sus propiedades físicas específicas, las aleaciones de precisión pueden clasificarse en siete grupos: aleaciones magnéticas blandas, aleaciones magnéticas permanentes deformadas, aleaciones elásticas, aleaciones de expansión, bimetales térmicos, aleaciones de resistencia y aleaciones de termopar.

La mayoría de las aleaciones de precisión se basan en metales ferrosos, y sólo unas pocas en metales no ferrosos.

Nota: Wc, Ws, Wmn y Wp representan la fracción másica de C, S, Mn y P, respectivamente.

El acero es una aleación de hierro y carbono cuyo contenido de carbono oscila entre 0,04% y 2,3%. Para garantizar su tenacidad y plasticidad, el contenido de carbono del acero es normalmente no más de 1,7%.

Los principales componentes del acero son el hierro y el carbono, junto con otros elementos como el silicio, el manganeso, el azufre y el fósforo.

La clasificación del acero es diversa, y los principales métodos incluyen:

Clasificación por calidad.

Clasificación por composición química.

(1) Acero al carbono

(2) Acero aleado

Clasificación por método de conformación.

Clasificación por estructura metalográfica.

(1) Recocido

(2) Normalizado

(3) Sin cambio de fase o cambio de fase parcial.

Clasificación por uso.

(1) Acero de construcción e ingeniería

(2) Acero estructural

a. Acero de fabricación mecánica

b. Acero para muelles

c. Acero para rodamientos

(3) Acero para herramientas

(4) Acero de rendimiento especial

(5) Acero para uso exclusivo

Por ejemplo, acero para puentes, barcos, calderas, recipientes a presión, maquinaria agrícola, etc.

Clasificación exhaustiva

(1) Acero ordinario

a. Acero estructural al carbono.

b. Acero estructural de baja aleación.

c. Acero estructural general para un fin específico.

(2) Acero de calidad (incluido el acero de alta calidad)

a. Acero estructural

b. Acero para herramientas

c. Acero de rendimiento especial

Clasificación por método de fundición.

(1) Clasificación por tipos de horno

a. Acero a cielo abierto

b. Convertidor de acero

O

c. Acero para hornos de arco

(2) Clasificación según el grado de desoxidación y el sistema de teeming.

Lectura relacionada: Tipo de metal