En el proceso de cementación y temple, los engranajes de pared delgada suelen presentar alabeo plano y deformación elíptica.

Durante el rectificado, la distribución desigual de la sobremedida de la superficie del diente da lugar a una piel negra y a escalones de rectificado en la superficie del diente;

La capa de endurecimiento de las superficies dentales izquierda y derecha es desigual y la superficie dureza disminuye, y el engranaje se desguaza en los casos graves.

Para resolver este problema, se han diseñado la carga horizontal y la carga colgante.

El proceso de cementación y temple y los datos de deformación se describen detalladamente a continuación.

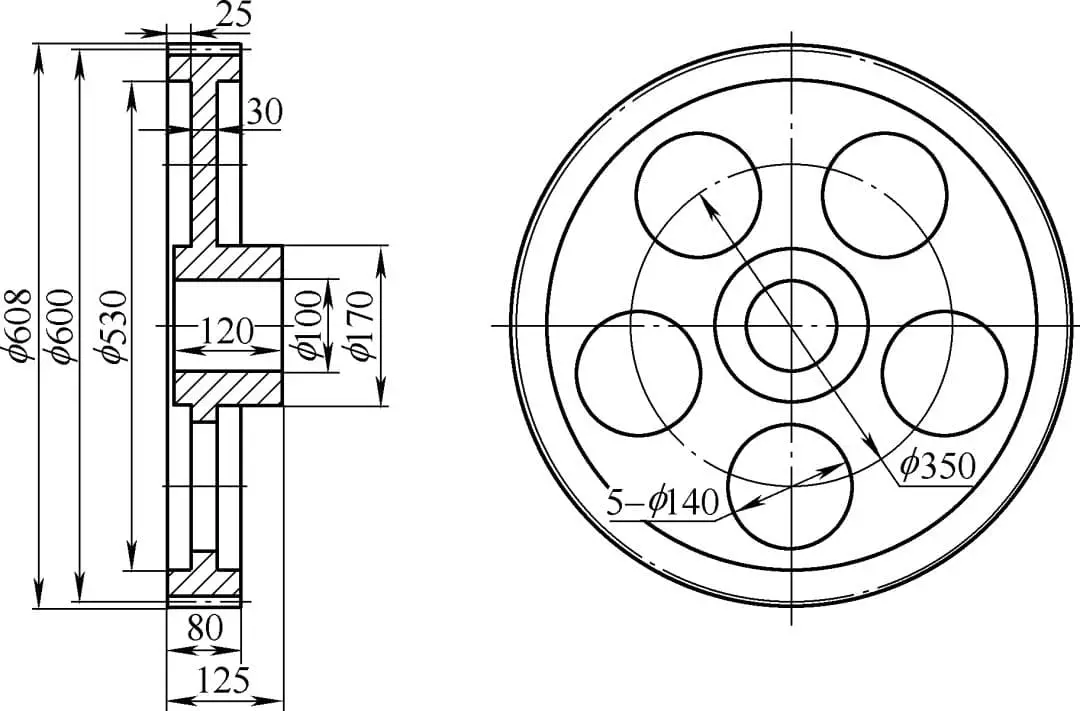

Los parámetros de un producto de engranaje se muestran en la Tabla 1, y el diagrama esquemático se muestra en la Fig. 1.

Cuadro 1 Parámetros del engranaje

| Mn | 4 |

| Z | 138 |

| α | 20° |

| β | 23°4′26″ |

| Círculo de adición / mm | 608 |

| Anchura del diente / mm | 80 |

| Profundidad de la capa / mm | 0.9~1.2 |

| Dureza (HRC) | 58~62 |

| Precisión / grado del engranaje | 6 |

| Textura del material | 20CrMnMo |

Fig. 1 Diagrama de engranajes

Método de carga I: colocación horizontal, como se muestra en la Fig. 2.

Fig. 2 Esquema de colocación horizontal

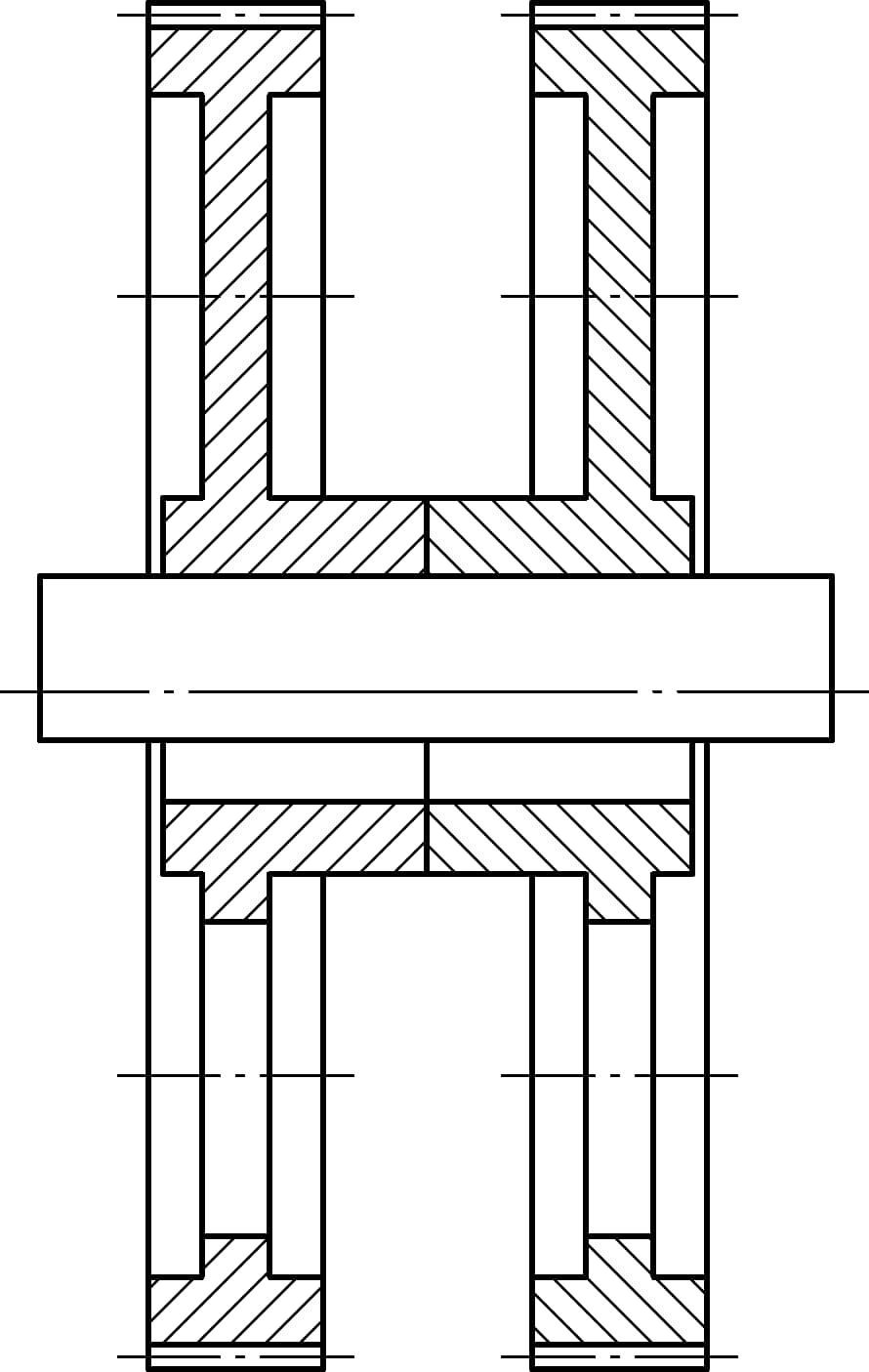

Modo de carga 2: colgado vertical, como se muestra en las Fig. 3 y Fig. 4.

Fig. 3 Esquema de la suspensión vertical

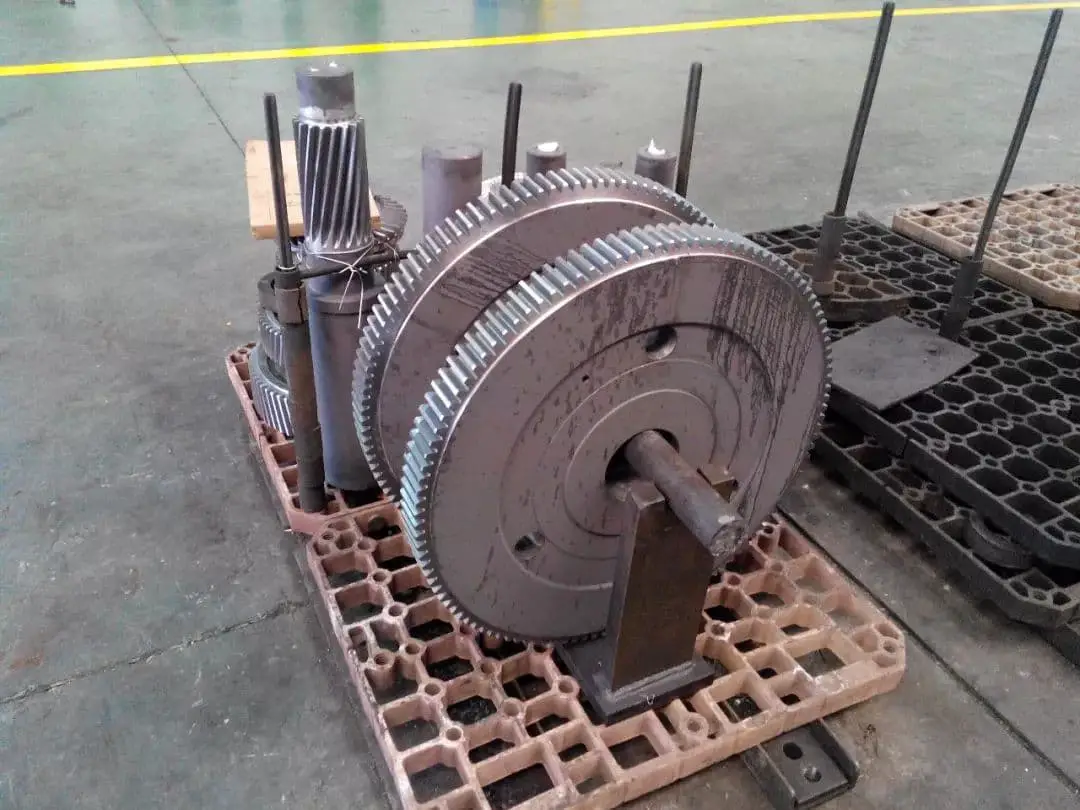

Fig. 4 objetos colgantes verticales de otros calores

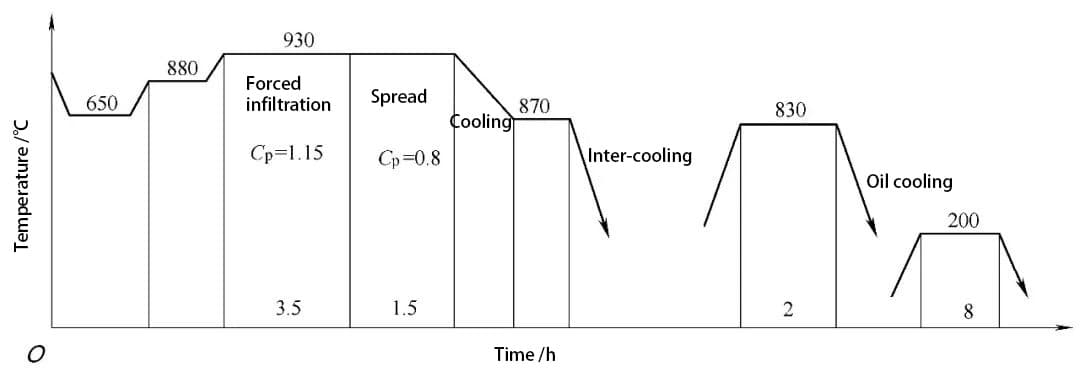

Como se muestra en la Fig. 5, el equipo utiliza un horno de caja AICHELIN 5 / 2A.

Fig. 5 Curva del proceso de tratamiento térmico

La estructura metalográfica se juzga de acuerdo con JB / T6141.3 y GB / T3480.5, como se muestra en la Tabla 2.

Cuadro 2 estructura metalográfica

| K / grado | Ar(%) | M / nivel | IGO/μm | F / nivel |

| 2 | 15~20 | 2 | 18 | 3 |

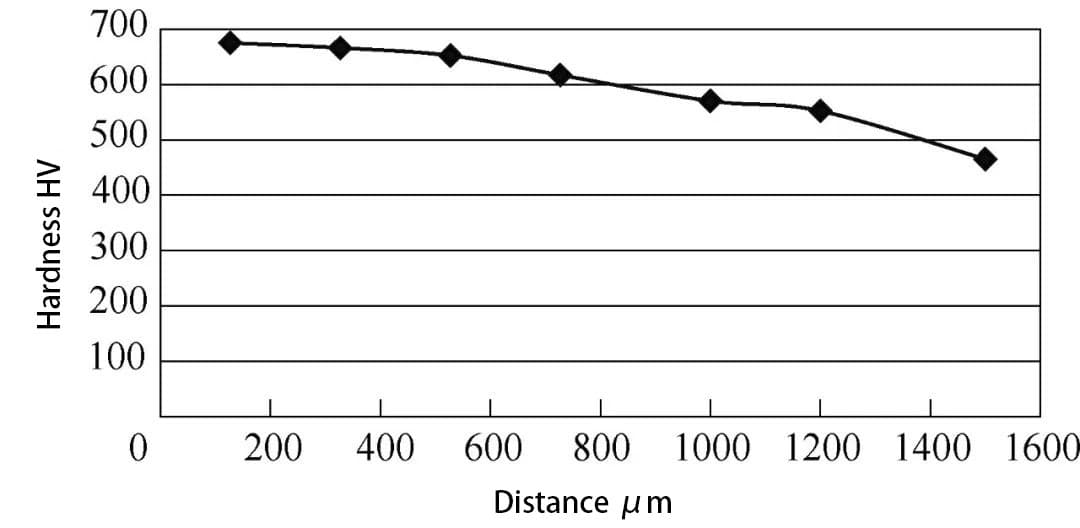

Como se muestra en la Fig. 6, la profundidad de capa DC = 1,219mm/HV550.

Fig. 6 gradiente de dureza

Los datos de deformación de los engranajes se muestran en la Tabla 3.

Tabla 3 Comparación del círculo primitivo y la excentricidad de la cara frontal después de la cementación y el enfriamiento entre la colocación horizontal y colgante

| Número de pieza | ubicación | 0° | 90° | 180° | 270° | Desviación total | |

| Colocación horizontal | Parte 1 | Círculo de paso / mm | 0.74 | 0.61 | 0.61 | 0.43 | 0.31 |

| Cara final / mm | 0 | 1.15 | 0.47 | 1.3 | 1.3 | ||

| Parte 2 | Círculo de paso / mm | 0.86 | 0.55 | 0.86 | 0.92 | 0.37 | |

| Cara final / mm | 1 | 1.35 | 1.82 | 1.36 | 0.82 | ||

| Colocación de la suspensión | Parte 1 | Círculo de paso / mm | 0 | 0.01 | 0 | 0.02 | 0.02 |

| Cara final / mm | 0 | 0.03 | 0.03 | 0.07 | 0.07 | ||

| Parte 2 | Círculo de paso / mm | 0 | -0.01 | -0.01 | 0.05 | 0.06 | |

| Cara final / mm | 0.01 | -0.04 | -0.04 | 0.18 | 0.22 |

Debido al alabeo y la deformación de las piezas colocadas horizontalmente, la forma del diente, la dirección del diente y la excentricidad del círculo primitivo son demasiado grandes, lo que da como resultado un valor negativo de la distribución de la sobremedida de rectificado.

Tras el rectificado, algunas superficies dentales tienen la piel negra y otras presentan evidentes escalones de rectificado, que finalmente se desechan;

El engranaje colgante tiene una pequeña deformación, la asignación de molienda se distribuye uniformemente, y no hay piel negra y paso después de la molienda.

Cuando el engranaje se coloca horizontalmente, debido a que el borde del engranaje está suspendido, la fluencia es causada por el peso propio de la llanta durante el proceso de cementación, la enfriamiento es instantánea, el área de la sección transversal de contacto del aceite es grande, y el aceite entra primero en la cara del extremo inferior que en la cara del extremo superior;

Debido al desequilibrio de la tensión térmica y la tensión de cambio de fase en ambos extremos, la cara del extremo superior es convexa y el engranaje se deforma demasiado;

Por el contrario, hay fluencia a alta temperatura en el proceso de cementación, pero la corona dentada no soporta grandes momentos de flexión.

Al mismo tiempo, las dos caras extremas son paralelas entre sí durante el enfriamiento, la sección de entrada de aceite es pequeña, la tensión de cambio de fase y la tensión térmica son equilibradas y simétricas, y la excentricidad de la cara extrema y la excentricidad del círculo de paso del engranaje son menores que las de la colocación horizontal.

De acuerdo con el análisis anterior sobre las causas de la deformación del engranaje, también se llevó a cabo la carga de suspensión para el engranaje con un diámetro de 1140 mm, y se obtuvieron muy buenos resultados.

Los parámetros del engranaje se muestran en la Tabla 4, la carga se muestra en la Fig. 7, y los datos de deformación se muestran en la Tabla 5.

Cuadro 4 Parámetros de los engranajes

| Mn | 8 |

| Z | 137 |

| α | 20° |

| β | 12° |

| Círculo de adición / mm | 1140 |

| Anchura del diente / mm | 120 |

| Profundidad de la capa / mm | 1.6~2.0 |

| Dureza (HRC) | 58~62 |

| Precisión / grado del engranaje | 6 |

| Textura del material | 20CrMnMo |

Fig. 7 imagen de la carga del horno

Tabla 5 datos de excentricidad de la cara frontal y del círculo primitivo de 4 ruedas dentadas

| Número de pieza | Ubicación | 0° | 90° | 180° | 270° | Desviación total |

| Parte 1 | Círculo de paso / mm | 0.53 | 0.51 | 0.55 | 0.5 | 0.05 |

| Cara final / mm | 0.45 | 0.3 | 0.6 | 0.5 | 0.3 | |

| Parte 2 | Círculo de paso / mm | 1 | 1 | 1.07 | 1 | 0.07 |

| Cara final / mm | - | - | - | - | 0.4 | |

| Parte 1 | Círculo de paso / mm | 0.9 | 0.92 | 0.97 | 0.92 | 0.07 |

| Cara final / mm | 0.58 | 0.8 | 0.7 | 0.9 | 0.32 | |

| Parte 2 | Círculo de paso / mm | 0.25 | 0.22 | 0.23 | 0.28 | 0.06 |

| Cara final / mm | 0.7 | 0.6 | 0.35 | 0.4 | 0.35 |

(1) Para el engranaje de pared delgada Φ600mm×80mm, la excentricidad del círculo primitivo del engranaje carburizado y templado se reduce de 0,34mm a 0,04mm mediante horno colgante;

La excentricidad media de la cara frontal se reduce de 1,06 mm a 0,15 mm.

(2) Para el engranaje de pared delgada de Φ1140mm×120mm, la excentricidad del círculo de paso del engranaje carburizado y templado se controla dentro de 0,07mm mediante carga colgante;

La excentricidad de la cara frontal se controlará por debajo de 0,40 mm.

Como fundador de MachineMFG, he dedicado más de una década de mi carrera a la industria metalúrgica. Mi amplia experiencia me ha permitido convertirme en un experto en los campos de la fabricación de chapa metálica, mecanizado, ingeniería mecánica y máquinas herramienta para metales. Estoy constantemente pensando, leyendo y escribiendo sobre estos temas, esforzándome constantemente por mantenerme a la vanguardia de mi campo. Deje que mis conocimientos y experiencia sean un activo para su empresa.