¿Alguna vez se ha preguntado cómo se taladran agujeros diminutos con tanta precisión en el metal? Este artículo explora el fascinante mundo del taladrado y desvela los secretos que se esconden tras las distintas brocas y técnicas. Aprenderá cómo los profesionales consiguen agujeros perfectos y las herramientas que utilizan. Prepárese para descubrir los entresijos del taladrado.

Los distintos procesos de corte de taladrado, escariado o avellanado se realizan utilizando diferentes tipos de brocas.

El taladrado es un proceso de corte que produce orificios utilizando brocas helicoidalestaladros planos o taladros centrales en materiales sólidos para crear orificios pasantes o ciegos.

El escariado amplía el diámetro de un orificio preexistente en una pieza mediante una broca escariadora.

El avellanado se realiza utilizando una broca avellanadora en un extremo del orificio preexistente para producir avellanados, orificios cónicos, planos parciales o formas esféricas, que se utilizan para instalar elementos de fijación.

Existen dos métodos principales de perforación:

1) la pieza permanece inmóvil mientras la broca gira y avanza axialmente, lo que se aplica generalmente en taladradoras, mandrinadoras, centros de mecanizado o máquinas herramienta combinadas;

2) la pieza gira mientras la broca sólo avanza axialmente, lo que suele aplicarse en tornos o taladradoras de agujeros profundos. Las brocas helicoidales pueden producir orificios de diámetros comprendidos entre 0,05 mm y 100 mm, mientras que las planas pueden alcanzar hasta 125 mm. Para agujeros de más de 100 mm, se suele hacer primero un agujero pretaladrado más pequeño (o un agujero de fundición reservado) y luego se taladra el agujero hasta el tamaño requerido.

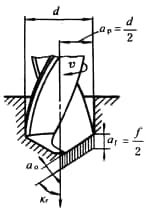

Durante la perforación, la velocidad de perforación (v) es la velocidad circunferencial del diámetro exterior de la broca (m/min), y el avance (f) es la distancia axial que la broca (o la pieza) se desplaza por revolución mientras perfora el agujero (mm/r).

La figura 2 muestra los parámetros de perforación de una broca helicoidal. Como una broca helicoidal tiene dos filos de corte, el avance de cada diente se calcula como af=f/2 (mm/diente).

Existen dos profundidades de corte: al taladrar agujeros, se calcula como la mitad del diámetro de la broca (d); al escariar, se calcula como (d-d0)/2, donde d0 es el diámetro del agujero preexistente.

El espesor de viruta cortado por cada diente es a0=afsin(Κr), con unidades en milímetros, donde Κr es la mitad del ángulo de punta de la broca.

Cuando se utilizan brocas helicoidales de acero rápido para perforar materiales de acero, la velocidad de perforación se suele ajustar entre 16-40 m/min; utilizando aleación dura Las brocas pueden duplicar la velocidad de perforación.

Durante el proceso de perforación, una broca helicoidal tiene dos filos primarios y un filo transversal, comúnmente denominados "un punto (centro de perforación) y tres cuchillas", que participan en el corte.

La broca helicoidal trabaja en un estado semicerrado en el que el filo transversal está muy comprimido y la evacuación de virutas es difícil. Por lo tanto, las condiciones de mecanizado son más complejas y difíciles que en el torneado u otros métodos de corte, lo que se traduce en una menor precisión de mecanizado y superficies más rugosas.

La precisión de perforación de materiales de acero es generalmente IT13-10, con rugosidad superficial de Ra20-1,25μm, mientras que la precisión del escariado puede alcanzar IT10-9, con una rugosidad superficial de Ra10-0,63μm.

La calidad y la eficacia del proceso de perforación dependen en gran medida de la forma del filo de corte de la broca.

En la producción, la forma y el ángulo del filo de corte de una broca helicoidal suelen modificarse mediante afilado para reducir la resistencia al corte y mejorar el rendimiento de perforación. La broca de grupo de China es un ejemplo de broca espiral fabricada con este método.

Cuando la relación entre la profundidad (l) y el diámetro (d) de un agujero perforado es superior a seis, generalmente se considera perforación profunda. La broca utilizada para la perforación profunda es delgada y tiene poca rigidez. Durante la perforación, la broca es propensa a desviarse y a friccionar con la pared del agujero, lo que dificulta el enfriamiento y la evacuación de la viruta.

Por lo tanto, cuando la relación l/d es superior a 20, se requiere una broca de perforación profunda especialmente diseñada y se utiliza un fluido de corte con un caudal y una presión determinados para la refrigeración y el lavado de la viruta a fin de lograr resultados de perforación de alta calidad con una gran eficacia.

Una broca es un herramienta de corte se utiliza para taladrar orificios en materiales sólidos, ya sea para crear orificios pasantes o ciegos, y también puede utilizarse para agrandar orificios existentes.

Las brocas más utilizadas son las brocas helicoidales, las brocas planas, las brocas de centrado, las brocas para agujeros profundos y las brocas avellanadoras. Aunque los escariadores y avellanadores no se utilizan para perforar agujeros en materiales sólidos, a menudo se clasifican como brocas.

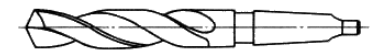

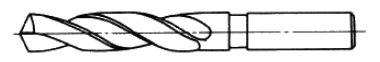

Figura 3. Distintos tipos de brocas.

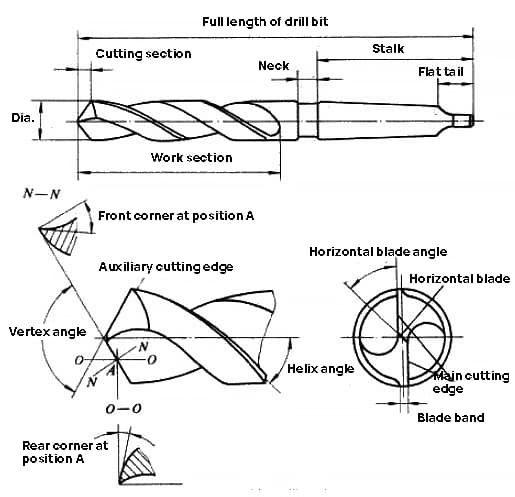

Las brocas helicoidales son las herramientas de mecanizado de agujeros más utilizadas. Su diámetro oscila entre 0,25 mm y 80 mm. Se componen principalmente de una parte de trabajo y una parte de mango.

La parte de trabajo tiene dos ranuras helicoidales que se asemejan a una cinta retorcida, por lo que se denomina broca helicoidal. Para reducir la fricción entre la parte guía y la pared del orificio durante la perforación, el diámetro de la broca helicoidal disminuye gradualmente desde la punta hasta el mango en forma cónica.

El ángulo de espiral de la broca helicoidal afecta principalmente al tamaño del ángulo frontal del filo de corte, a la resistencia de la hoja del filo y al rendimiento de arranque de viruta, oscilando normalmente entre 25° y 32°.

La ranura en espiral puede procesarse mediante fresado, rectificado, laminado en caliente o extrusión en caliente, y la parte cortante de la broca se forma después de ser afilada.

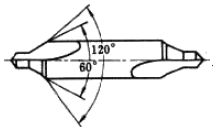

El ángulo superior de la parte cortante de una broca helicoidal estándar es de 118°, el ángulo de inclinación del borde transversal es de 40° a 60°, y el ángulo posterior es de 8° a 20°. Debido a razones estructurales, el ángulo frontal se reduce gradualmente desde el borde exterior hacia el centro, y hay un ángulo frontal negativo (hasta aproximadamente -55°) en el borde transversal, que ejerce un efecto de presión durante la perforación.

Para mejorar el rendimiento de corte de la broca espiral, la parte cortante puede rectificarse en varias formas (como brocas de grupo) según las propiedades del material que se procesa. El mango de una broca helicoidal tiene dos formas: mango recto y mango cónico. Durante el procesamiento, el primero se sujeta en el portabrocas, y el segundo se inserta en el orificio cónico del husillo o contrapunto de la máquina herramienta.

Por lo general, las brocas helicoidales se fabrican con acero rápido. Brocas espirales con carburo de cemento Las cuchillas o dientes de metal duro son adecuados para procesar hierro fundido, acero endurecido, materiales no metálicos, etc., y las brocas helicoidales pequeñas de metal duro se utilizan para procesar piezas de instrumentos y placas de circuitos impresos, etc.

La parte cortante de la broca plana tiene forma de pala, y su estructura es sencilla con un bajo coste de fabricación. El fluido de corte puede introducirse fácilmente en el agujero, pero su rendimiento de corte y arranque de viruta es deficiente. Las brocas planas pueden dividirse en dos tipos: integrales y ensambladas.

El tipo integral se utiliza principalmente para perforar microagujeros con un diámetro de 0,03 mm a 0,5 mm. Las brocas planas ensambladas tienen cuchillas reemplazables y pueden refrigerarse internamente. Se utilizan principalmente para taladrar agujeros grandes con un diámetro de 25 mm a 500 mm.

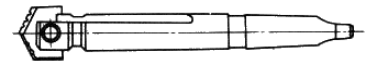

Las brocas profundas suelen referirse a herramientas que tienen una relación profundidad-diámetro del agujero superior a 6. Entre las brocas profundas más utilizadas se encuentran las brocas de cañón, las brocas profundas BTA, las brocas de chorro, las brocas profundas DF, etc. Las brocas avellanadoras también se suelen utilizar para el mecanizado de agujeros profundos.

Los escariadores tienen 3-4 dientes y son más rígidos que las brocas helicoidales. Se utilizan para agrandar orificios existentes y mejorar la precisión y suavidad del mecanizado.

Las brocas avellanadoras tienen varios dientes y se utilizan para dar forma al extremo de los orificios, como los orificios avellanados para varios tipos de tornillos avellanados o para aplanar la superficie exterior del extremo de los orificios.

Las brocas centrales se utilizan para taladrar agujeros centrales en piezas tipo eje. Básicamente, se componen de brocas helicoidales y brocas avellanadoras con ángulos de hélice muy pequeños, y también se denominan brocas centrales compuestas.

Cuando el personal de procesos mecánicos elige una broca para una tarea específica de procesamiento de agujeros, hay que tener en cuenta en primer lugar la profundidad del agujero procesado. Cuanto más profundo sea el orificio procesado, más virutas habrá que descargar durante el proceso de mecanizado.

Si las virutas generadas durante el procesamiento no pueden descargarse a tiempo y con eficacia, pueden bloquear la ranura de eliminación de virutas de la broca, retrasando así el proceso de mecanizado y, en última instancia, afectando a la calidad del procesamiento del orificio.

Por lo tanto, la eliminación eficaz de las virutas es un factor clave para completar con éxito cualquier tarea de procesamiento de agujeros de material.

Cuando el personal de proceso elige el tipo de broca más adecuado para una tarea específica de procesamiento de agujeros, necesita calcular la relación longitud-diámetro de la broca.

La relación longitud-diámetro es la relación entre la profundidad del agujero procesado y el diámetro de la broca. Por ejemplo, si el diámetro de la broca es de 12,7 mm y la profundidad del orificio que se va a mecanizar es de 38,1 mm, su relación longitud-diámetro es de 3:1.

Cuando la relación longitud/diámetro es de aproximadamente 4:1 o menos, la mayoría de las brocas helicoidales estándar pueden descargar suavemente las virutas cortadas por el filo de la broca.

Sin embargo, cuando la relación longitud/diámetro supera el rango anterior, se requieren brocas de taladro profundo especialmente diseñadas para lograr un mecanizado eficaz.

Una vez que la relación longitud/diámetro del orificio procesado supera 4:1, resulta difícil para las brocas helicoidales estándar levantar las virutas de la zona de corte y descargarlas fuera del orificio. Las virutas bloquearán rápidamente la ranura de extracción de virutas de la broca.

En este punto, es necesario detener la perforación, retraer la broca del orificio, limpiar las virutas de la ranura de extracción de virutas y, a continuación, reanudar la perforación para continuar cortando.

La operación anterior debe repetirse muchas veces para lograr la profundidad requerida del agujero. Este método de taladrado suele denominarse "taladrado de pico". El uso del "taladrado de pico" para mecanizar orificios profundos acortará la vida útil de la herramienta, reducirá la eficiencia del mecanizado y afectará a la calidad del orificio procesado.

Cada vez que la broca se retira del orificio para eliminar las virutas y se vuelve a insertar en el orificio, puede desviarse de la línea central del orificio, haciendo que el diámetro del orificio aumente más allá del intervalo de tolerancia de tamaño especificado.

Para resolver el problema del mecanizado de agujeros profundos, los fabricantes de brocas han desarrollado en los últimos años dos nuevos tipos de brocas para mecanizado de agujeros profundos: brocas parabólicas ordinarias y brocas parabólicas de hoja ancha.

La ranura de evacuación de virutas de una broca parabólica tiene forma parabólica y se utiliza específicamente para la perforación continua de orificios profundos con una relación longitud-diámetro de hasta 15:1 y una dureza del material no superior a 25-26 HRC (incluidos el acero con bajo contenido en carbono, diversos aleaciones de aluminioaleaciones de cobre, etc.).

Por ejemplo, una broca parabólica de 12,7 mm de diámetro puede mecanizar con éxito un agujero de hasta 190 mm de profundidad.

Gracias a su gran espacio de evacuación de virutas, una broca parabólica ordinaria puede descargar rápidamente las virutas en el filo de corte y, al mismo tiempo, permitir que entre más fluido de corte en la zona de corte, lo que reduce significativamente la posibilidad de fricción de corte y soldadura de virutas.

Además, también reduce el consumo de energía, la carga de par y el impacto de corte durante el mecanizado.

El ángulo de hélice de una broca parabólica es de 36°-38°, mayor que el ángulo de hélice de una broca helicoidal estándar (28°-30°). El ángulo de hélice puede indicar el grado de "torsión" de la broca, y cuanto mayor sea el ángulo de hélice, mayor será la velocidad de la broca y de arranque de viruta.

Otra característica de las brocas parabólicas ordinarias adecuadas para el mecanizado de agujeros profundos es que el núcleo de la broca es más grueso (el núcleo de la broca se refiere a la parte central de la broca que no ha sido rectificada después de formar la ranura de evacuación de virutas).

El núcleo de perforación de una broca helicoidal estándar representa aproximadamente 20% de toda la broca acabada, mientras que el núcleo de perforación de una broca parabólica puede representar aproximadamente 40% de toda la broca.

En la perforación de agujeros profundos, un núcleo de perforación más grueso puede aumentar la rigidez de la broca y mejorar la estabilidad del proceso de perforación. La punta de perforación de la broca parabólica tiene una ranura, por lo que se puede utilizar un núcleo de perforación de mayor diámetro. Además, puede evitar que la broca se desplace durante la fase inicial de la perforación.

Las brocas parabólicas están fabricadas en acero rápido y pueden revestirse superficialmente para mejorar su rendimiento de corte.

Para satisfacer las necesidades de taladrado profundo de materiales difíciles de mecanizar (como los materiales templados trabajados en frío), algunos fabricantes de herramientas han desarrollado brocas parabólicas de hoja ancha.

Muchas características de este tipo de broca son similares a las de las brocas parabólicas ordinarias, como un mayor ángulo de hélice (36°-38°) para facilitar la evacuación de la viruta y un núcleo de broca más grueso para mejorar la rigidez y la estabilidad durante el mecanizado de agujeros profundos.

La diferencia con las brocas parabólicas ordinarias radica en la forma de la ranura de extracción de virutas y el filo de la hoja. El filo de la cuchilla de la broca parabólica de hoja ancha pasa suavemente a la ranura de extracción de virutas, lo que hace que el filo de la broca sea más fuerte y rígido. Al mismo tiempo, las virutas se pueden descargar suavemente a través de la ranura de eliminación de virutas.

En perforaciones profundas, la alta temperatura causada por la fricción puede provocar un ligero reblandecimiento o recocido del filo de corte de la broca, lo que acelera su desgaste. La capacidad del filo de corte de la broca para mantener la dureza durante el procesamiento puede expresarse como "dureza roja".

Las brocas parabólicas de hoja ancha suelen fabricarse con materiales de acero rápido y acero rápido al cobalto. Debido a la mayor dureza al rojo del acero rápido al cobalto, la vida útil de la herramienta es mayor y la resistencia al desgaste es más fuerte.

Los siguientes recubrimientos superficiales se utilizan habitualmente para las brocas parabólicas ordinarias y las brocas parabólicas de hoja ancha:

① Titanio (TiN): Este recubrimiento puede mejorar significativamente la vida útil de las brocas y la calidad de los agujeros procesados. En comparación con las brocas sin recubrimiento, las brocas con recubrimiento de TiN son más adecuadas para el taladrado de alta velocidad de diversos materiales (especialmente diversas piezas de acero).

② Recubrimiento de carbonitruro de titanio (TiCN): A la temperatura de corte adecuada, las brocas recubiertas de TiCN tienen mayor dureza, mayor tenacidad y mejor resistencia al desgaste que las brocas recubiertas de TiN. También son adecuadas para el taladrado de alta velocidad de diversos materiales (especialmente piezas de acero).

Sin embargo, deben utilizarse con precaución al procesar metales no ferrosos. materiales metálicos porque el revestimiento de TiCN tiene una gran afinidad química con los metales no ferrosos y es propenso al desgaste.

③ Recubrimiento de nitruro de titanio y aluminio (TiAlN): Este recubrimiento puede mejorar la vida útil de las brocas, especialmente en entornos de corte a alta temperatura. Al igual que el revestimiento TiCN, el revestimiento TiAlN no es muy adecuado para procesar materiales metálicos no ferrosos.

En el mecanizado de agujeros profundos, para maximizar el rendimiento de corte de la broca, la velocidad de perforación y el avance deben optimizarse en función de la relación específica entre longitud y diámetro.

Cuando la relación longitud-diámetro del proceso de taladrado es de 4:1, la velocidad de corte debe reducirse en 20%, y la velocidad de avance debe reducirse en 10%.

Cuando la relación longitud-diámetro es de 5:1, la velocidad de corte debe reducirse en 30%, y el avance debe reducirse en 20%. Cuando la relación longitud-diámetro alcanza 6:1-8:1, la velocidad de corte debe reducirse en 40%. Además, cuando la relación longitud-diámetro es de 5:1-8:1, la velocidad de avance debe reducirse en 20%.

Aunque el precio de una broca parabólica es 2 ó 3 veces superior al de una broca helicoidal estándar, su excelente rendimiento en el mecanizado de agujeros profundos (relación longitud/diámetro superior a 4:1) reduce significativamente el coste de cada agujero perforado, lo que la convierte en la herramienta preferida de los técnicos mecánicos para procesar agujeros profundos.