¿Alguna vez se ha preguntado hasta qué punto son cruciales los cierres mecánicos para evitar fugas y garantizar el buen funcionamiento de la maquinaria? En esta entrada del blog, nos sumergiremos en el mundo de los cierres mecánicos, explorando sus componentes, principios de funcionamiento y consejos de mantenimiento. Como ingeniero mecánico experimentado, compartiré con usted valiosos conocimientos que le ayudarán a comprender y apreciar a estos héroes anónimos del mundo industrial. Prepárese para descubrir los secretos de estos dispositivos esenciales.

Las fugas son uno de los fallos más comunes de los equipos mecánicos. Hay principalmente dos razones para causar fugas: en primer lugar, es causada por el mecanizado, y la superficie de los productos mecánicos debe tener defectos o desviaciones de forma y tamaño, que inevitablemente resultan en espacios libres en las articulaciones de las partes mecánicas; en segundo lugar, hay una diferencia de presión entre los lados de sellado, y el medio de trabajo se filtrará a través de los espacios libres.

Reducir o eliminar las holguras es la principal forma de evitar las fugas. La función del sellado es sellar las holguras entre las superficies de acoplamiento, aislar o cortar el canal de fuga, aumentar la resistencia en el canal de fuga o añadir pequeños dispositivos de conversión de energía en el canal para aplicar presión al material fugado, lo que puede compensar parcialmente o equilibrar completamente la diferencia de presión causante de la fuga, a fin de evitar fugas.

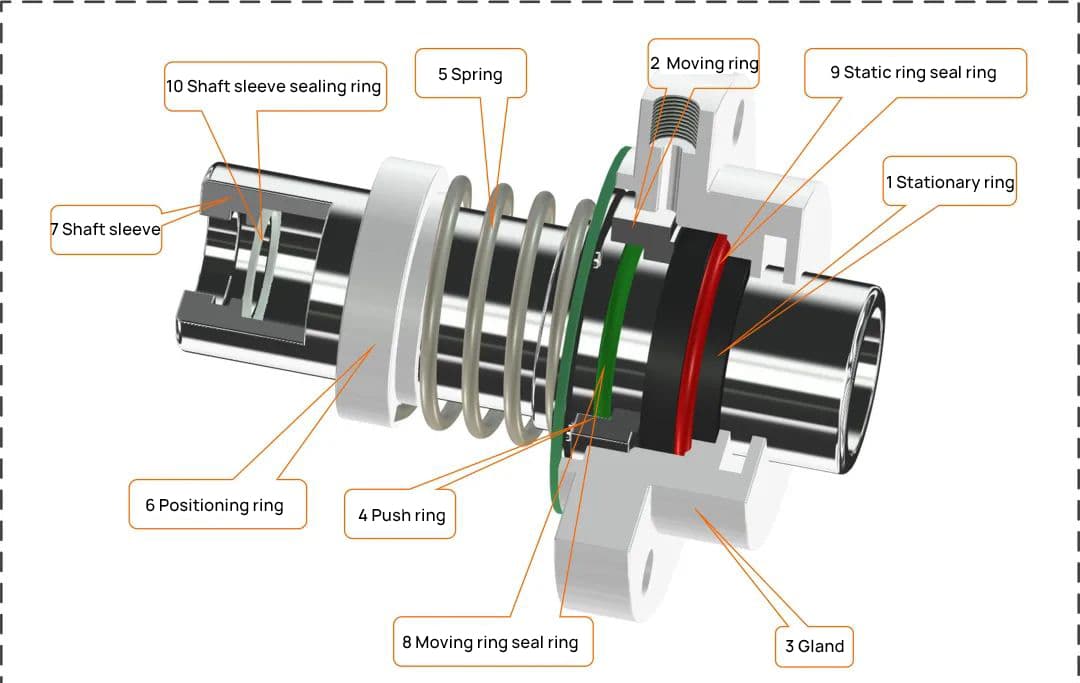

Los componentes básicos de un cierre mecánico son

1) anillo fijo

2) anillo giratorio

3) glándula

4) cuello

5) primavera

6) anillo de fijación

7) manguito del eje

8) Junta tórica para anillo giratorio

9) Junta tórica para anillo estacionario

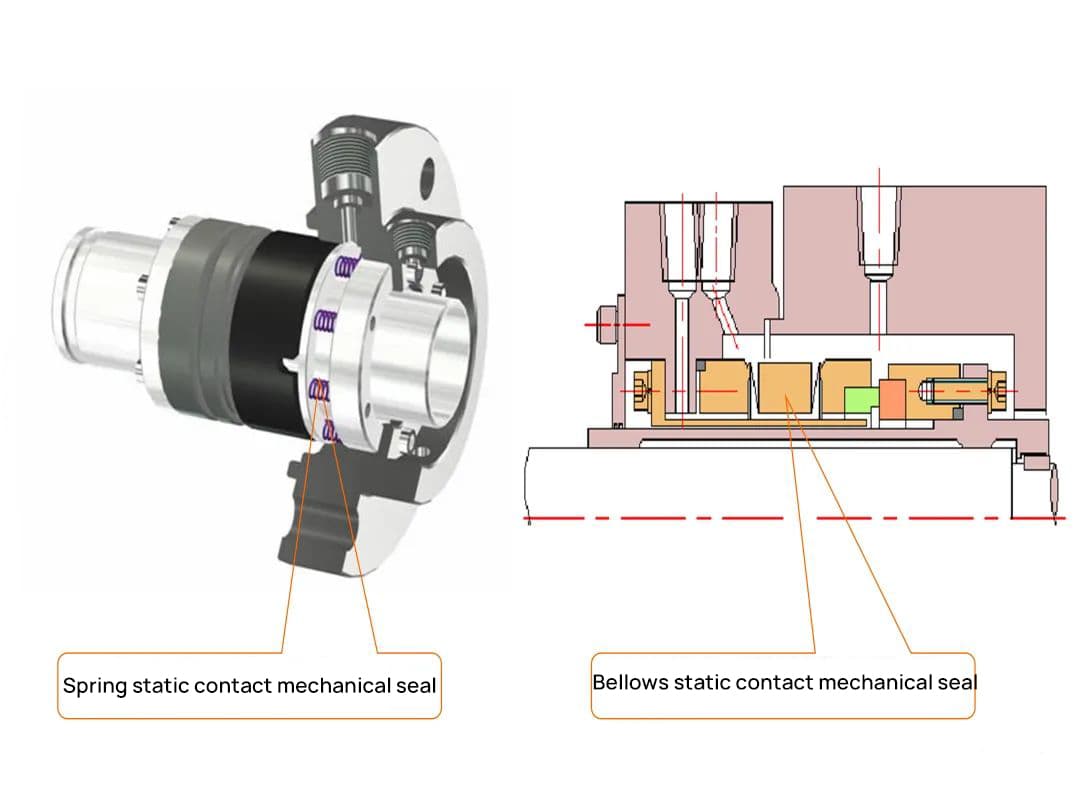

Por cierre mecánico se entiende un dispositivo que impide la fuga de fluido, compuesto por al menos un par de caras extremas perpendiculares al eje de rotación y mantenidas en estrecho contacto y deslizamiento relativo bajo la acción de la presión del fluido y la elasticidad del mecanismo de compensación (o fuerza magnética), así como el cierre asistido. El cierre auxiliar del anillo de compensación se denomina cierre mecánico de fuelle.

Los principales componentes del sellado mecánico incluyen las cuatro partes siguientes:

a. Preste mucha atención para evitar desviaciones durante el proceso de instalación.

(1) La tapa de apriete debe instalarse después de alinearla con el acoplamiento, y los tornillos deben apretarse uniformemente para evitar que la cara final de la tapa se desvíe. Compruebe cada punto con una galga de espiga, y el error no debe superar los 0,05 mm.

(2) Compruebe la holgura de ajuste (es decir, la concentricidad) entre la tapa de apriete y el diámetro exterior del eje o del casquillo del eje, y debe ser uniforme en todos los lados. Compruebe cada punto con una galga de espiga, y la desviación permitida no debe exceder de 0,01 mm.

b. La cantidad de compresión del muelle debe realizarse de acuerdo con los requisitos especificados, y no se permiten fenómenos de sobredimensionamiento o subdimensionamiento. El error debe estar dentro de 2.00mm. El sobredimensionamiento aumentará la relación de presión de la cara frontal y acelerará el desgaste de la misma. Un tamaño inferior causará una relación de presión insuficiente y no podrá lograr un efecto de sellado.

c. Una vez instalado el anillo móvil, asegúrese de que puede moverse con flexibilidad sobre el eje. El anillo móvil debe ser presionado hacia el muelle y debe rebotar automáticamente.

a. Durante el desmontaje del sellado mecánico, debe manipularse con cuidado, y los martillos y cinceles planos están estrictamente prohibidos para evitar daños a los componentes del sellado. Se pueden utilizar dos ganchos de alambre de acero para introducirlos en el hueco del asiento de transmisión en sentido positivo-negativo para extraer el dispositivo de sellado. En caso de dificultades de desmontaje causadas por incrustaciones, límpielo antes del desmontaje.

b. Si se utiliza sellado mecánico en ambos extremos de la bomba, preste atención a ambos extremos durante el proceso de montaje y desmontaje para evitar descuidar alguno de ellos.

c. Para el sellado mecánico que ha estado en funcionamiento, si la tapa de apriete se afloja, causando que el sello se mueva, las partes móviles y estacionarias del anillo deben ser reemplazadas en lugar de apretar y continuar su uso.

(1) Realizar una inspección exhaustiva del sellado mecánico, los dispositivos accesorios y la instalación de tuberías para garantizar que están completos y cumplen los requisitos técnicos.

(2) Antes de poner en marcha el sellado mecánico, realice una prueba de presión estática para comprobar si se produce algún fenómeno de fuga. Si hay fugas significativas, averigüe la causa y elimínela. Si sigue siendo ineficaz, desmóntelo, inspecciónelo y vuelva a instalarlo. Generalmente, la presión de prueba de presión estática es de 2~3 kg/cm².

(3) Gire el acoplamiento en la dirección de la bomba y compruebe si está libre y uniforme. Si el acoplamiento está atascado o no se mueve, compruebe si el tamaño de montaje es incorrecto o si la instalación es razonable.

(1) Antes de la puesta en marcha, mantenga la cámara de sellado llena de líquido. Para transportar medios solidificados, debe utilizarse vapor para calentar la cámara de sellado y fundir los medios. Antes de la puesta en marcha, los acoplamientos deben girarse para evitar un arranque repentino y la rotura del anillo blando.

(2) Para el sellado mecánico utilizando el sistema de sellado de aceite externo de la bomba, el sistema de sellado de aceite debe ponerse en marcha primero. Después de parar la bomba, pare el sistema de sellado de aceite.

(3) Después de que la bomba de aceite caliente deje de funcionar, el agua de refrigeración para la cámara de sellado de aceite y el sellado del extremo no debe detenerse inmediatamente. Cuando la temperatura del aceite en el lugar de sellado de la cara frontal desciende por debajo de 80 grados, el agua de refrigeración puede detenerse para evitar daños en las piezas de sellado.

(1) Si hay una ligera fuga después de arrancar la bomba, obsérvela durante un tiempo. Si la fuga no disminuye después de funcionar continuamente durante 4 horas, detenga la bomba para inspeccionarla.

(2) La presión de funcionamiento de la bomba debe ser estable, y la fluctuación de presión no debe superar 1 kg/cm2.

(3) Durante el funcionamiento, es necesario evitar la cavitación para prevenir la fricción en seco de la cara del extremo y daños en el sellado.

(4) El estado del sellado debe comprobarse periódicamente. Durante el funcionamiento, si la fuga supera la norma, el aceite pesado no debe superar las cinco gotas por minuto, y el aceite ligero no debe superar las 10 gotas por minuto. Si no hay mejora en 2-3 días, pare la bomba e inspeccione el dispositivo de sellado.

La estructura típica consta generalmente de un anillo giratorio, un anillo estacionario, una junta giratoria, una junta estacionaria, un muelle, un asiento de muelle, pernos de fijación, un pasador antigiro, etc.

Cuando el cierre mecánico está funcionando, la fuerza axial causada por la presión del fluido sellado y la fuerza del elemento elástico hacen que los anillos giratorio y estacionario encajen y se muevan relativamente.

Debido al ajuste hermético de las dos caras finales de sellado, se forma un pequeño espacio entre las caras finales de sellado (la interfaz de sellado). Cuando el medio a presión pasa a través de este hueco, se forma una película líquida muy fina que genera resistencia, evita que el medio se filtre y lubrica la cara del extremo, logrando un efecto de sellado a largo plazo.

(1) Según el anfitrión sellado: sellos mecánicos para bombas, reactores, compresores, etc;

(2) Según los diferentes parámetros de trabajo, se dividen en alta temperatura, media temperatura, baja temperatura, alta presión, media presión, baja presión, alta velocidad, servicio pesado, etc;

(3) Según la forma estructural, se dividen en sellos mecánicos equilibrados y desequilibrados, de un solo extremo y de doble extremo.

(1) Preparación

① Compruebe si la excentricidad radial, rugosidad superficialLa tolerancia del diámetro exterior y el desplazamiento axial del eje y el manguito cumplen los requisitos de precisión;

② Compruebe si el modelo y las especificaciones del cierre mecánico cumplen los requisitos. Si las piezas están intactas, si el tamaño del anillo de sellado es el adecuado y si las superficies de los anillos giratorio y estacionario son lisas y planas. Si hay defectos, deben sustituirse o repararse.

③ Limpie las piezas del cierre mecánico con gasolina limpia y luego séquelas con un paño, prestando atención a proteger la superficie de sellado;

④ Al instalar la junta mecánica de estanqueidad, determine primero la longitud útil del muelle a partir de las instrucciones y, a continuación, utilice el calibre para medir la longitud libre del muelle y obtener la cantidad de compresión. Durante la instalación, la desviación de la cantidad de compresión del muelle no debe ser superior a 1 mm.

(2) Inspección y medición

① La movilidad del anillo giratorio requiere que haya una cierta separación entre el anillo giratorio y el eje, asegurándose de que la separación sea de 0,3 a 0,7 mm.

② Si el anillo estacionario es excéntrico. En los cierres mecánicos para bombas, el anillo estacionario (asiento del muelle) y el eje adoptan un ajuste deslizante, y la separación es muy pequeña. Si la separación es grande, el anillo estacionario será excéntrico, y la fuerza desigual del muelle que actúa sobre la superficie de sellado provocará fugas o el fallo del sello.

③ Compruebe el ajuste entre el anillo giratorio y las superficies de sellado del anillo estacionario. Al realizar la comprobación, utilice una escuadra de 90° para medir la desviación de la superficie de sellado con respecto a la línea central del eje.

(3) Instalación

En primer lugar, ensamble los componentes en el componente de anillo giratorio y el componente de anillo estacionario, y precargue preliminarmente el muelle. A continuación, instale el componente de anillo giratorio en el eje y el componente de anillo estacionario en la tapa de presión. En primer lugar, mida la distancia desde la cara del extremo de sellado del anillo giratorio hasta la cara del extremo de la cavidad de sellado y la distancia desde la cara de sellado del anillo estacionario hasta la cara del extremo de la tapa. La diferencia entre ambas es la cantidad de precarga del muelle del cierre mecánico, y se monta el rodamiento. La cantidad de compresión se ajusta de acuerdo con los requisitos técnicos y la cantidad de compresión medida, y se aprieta la tapa de presión.

Durante el proceso de instalación, mantenga la limpieza e integridad del cierre y no utilice herramientas para golpear los componentes del cierre para evitar daños en el cierre. Una vez instalado el cierre mecánico en el eje, empuje el anillo giratorio con la mano hasta que se sienta elástico y suave, después añada un poco de aceite de motor a la superficie de sellado y apriete uniformemente la tapa del extremo sin presionarla.

(4) Inspección y pruebas de presión

Después de la instalación, el rotativo debe funcionar de forma flexible y tener un cierto grado de flexibilidad. Los sellos mecánicos para equipos importantes deben someterse a pruebas de presión estática y dinámica. Tras superar la prueba, pueden ponerse en uso formal.

(1) Precauciones antes de la puesta en marcha: Compruebe si el equipo auxiliar y el sistema de refrigeración están instalados correctamente; limpie la tubería para evitar la entrada de óxido e impurezas en la cavidad de sellado; gire el acoplamiento con la mano para comprobar si el eje funciona suavemente. Si pesa mucho, comprobar si las dimensiones de acoplamiento son correctas, averiguar la causa y eliminar el fallo.

(2) Operación de prueba y operación normal: En primer lugar, ponga en marcha el sistema de sellado líquido y el sistema de agua de refrigeración para llenar la cavidad de sellado con el medio y, a continuación, ponga en marcha el sello principal para el funcionamiento de prueba. Si se detecta una ligera fuga al principio pero disminuye gradualmente después de 1-3 horas, se trata de un proceso de rodaje normal. Si el cierre mecánico se sobrecalienta o echa humo, normalmente se debe a una presión excesiva del muelle, y la presión del muelle debe reducirse adecuadamente. Una vez calificado el funcionamiento de prueba, se puede poner en funcionamiento normal en condiciones de trabajo. El proceso de aumento de temperatura y presión debe ser lento, y observar atentamente si se producen fenómenos anormales.

Pare primero el motor principal, seguido de los sistemas auxiliares y los sistemas de agua de refrigeración. Si el tiempo de parada es largo, vacíe el medio en el motor principal.

(1) Preste atención a si los propios componentes del cierre mecánico están sueltos y presentan fugas o generación de calor y sonidos anormales debido a la entrada de impurezas en la cara del extremo del cierre; evite la fricción en seco; en el caso de maquinaria de funcionamiento intermitente, preste atención a la cristalización formada por el medio seco o a la reducción de la temperatura durante la parada. Al arrancar, tomar medidas como el calentamiento o el lavado para evitar arañazos en la cara frontal.

(2) Observe si los dispositivos e instrumentos auxiliares, como el lavado y la refrigeración, funcionan correctamente;

(3) Preste atención a si se producen fenómenos anómalos durante funcionamiento de la máquinaEl uso del cierre mecánico se verá afectado por vibraciones o daños en los cojinetes.

(1) Requisitos para los trabajos de desmontaje:

① Familiarícese con los datos pertinentes, los planos y los tipos y estructuras de los cierres mecánicos antes de desmontarlos;

② Haz un buen trabajo de preparación y prepara las instalaciones y herramientas necesarias, y haz un buen trabajo de protección de seguridad;

③ Desmonte en orden y márquelo para facilitar el montaje; observe mientras desmonta y analice y encuentre la causa de la fuga;

④ Tras desmontar las piezas viejas, deben almacenarse durante un tiempo antes de procesarlas. Cuando no hay datos o los datos son incompletos, se pueden obtener piezas nuevas de acuerdo con el material y las especificaciones de la pieza antigua.

(2) Método de revisión:

① Cuando se produzca un desgaste grave o grietas en las superficies de los anillos giratorio y estacionario, sustitúyalos por otros nuevos. Los arañazos leves se pueden rectificar; compruebe la desviación de las caras de los extremos de los anillos giratorio y estacionario con respecto a la línea central del eje. Si es superior a 0,05 mm, debe ajustarse o repararse;

② Cuando los anillos y muelles de las juntas auxiliares estén dañados, sustitúyalos por otros nuevos; al seleccionar los muelles, elija unos que sean paralelos a la cara del extremo y perpendiculares a la línea central, con una altura libre y una deformación constantes;

③ Ajuste el desplazamiento axial al rango especificado;

④ Compruebe si el eje o el manguito están desgastados. Si hay desgaste, reparación oportuna soldadura, tratamiento térmico y mecanizado.