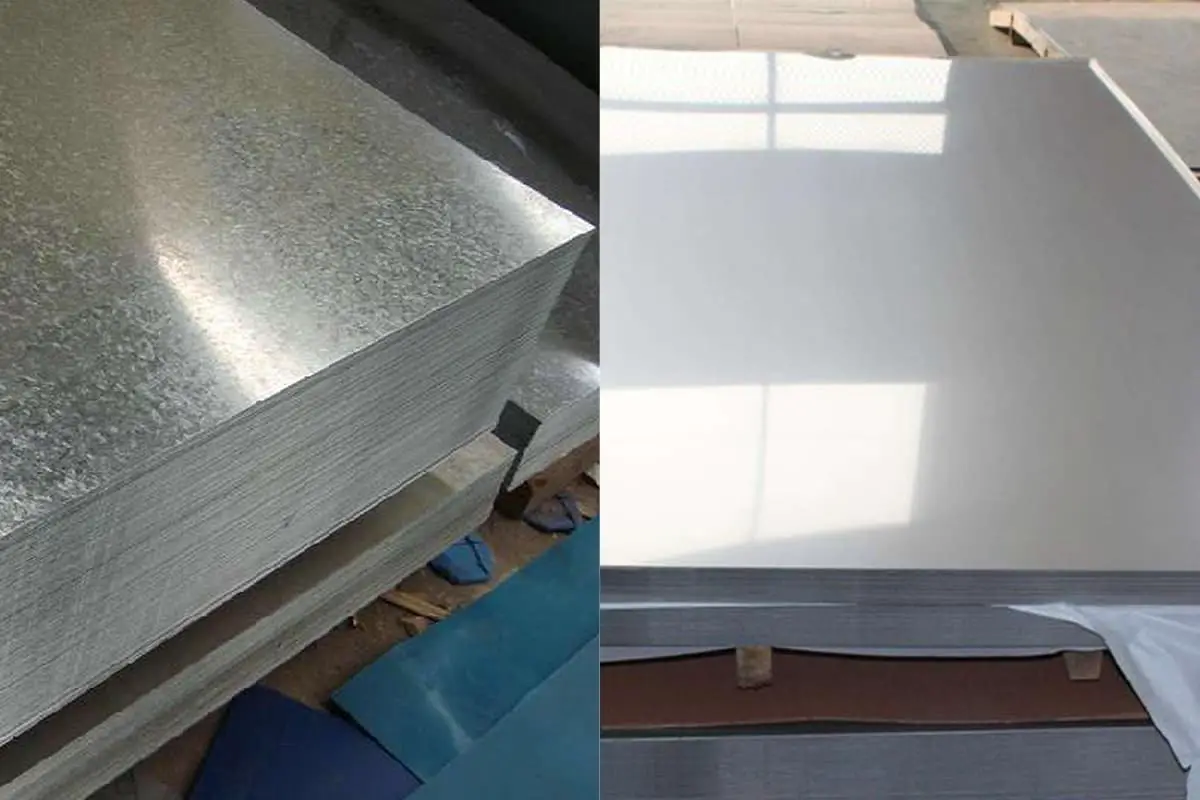

Por "acero galvanizado" se entiende el proceso de recubrir la superficie de una chapa de acero con zinc para hacerla menos susceptible a la corrosión y el óxido, prolongando así su vida útil. ¿Se oxida el acero galvanizado? En aplicaciones industriales, el acero galvanizado se utiliza mucho por sus propiedades de resistencia a la corrosión. Sin embargo, la cuestión de si el acero galvanizado [...]

Acero galvanizado" se refiere al proceso de recubrimiento de la superficie de un chapa de acero con zinc para que sea menos susceptible a la corrosión y el óxido, prolongando así su vida útil.

En las aplicaciones industriales, el acero galvanizado se utiliza mucho por sus propiedades de resistencia a la corrosión. Sin embargo, la cuestión de si el acero galvanizado se oxidará tiene más matices que una simple respuesta de sí o no.

El acero galvanizado puede corroerse con el tiempo, pero el proceso es mucho más lento que el del acero sin tratar. El revestimiento de zinc aplicado durante la galvanización actúa como un ánodo de sacrificio, protegiendo el acero subyacente mediante la acción galvánica. Este mecanismo de protección continúa incluso si el revestimiento de zinc se raya o se desgasta parcialmente.

La resistencia a la corrosión del acero galvanizado depende de varios factores:

Cuando el acero galvanizado empieza a corroerse, suele presentar "óxido blanco" -una formación de óxido de zinc/hidróxido de zinc- antes de que aparezca el óxido rojo (óxido de hierro). Este óxido blanco es señal de que el revestimiento de zinc está cumpliendo su función protectora.

El acero galvanizado en caliente suele ofrecer una resistencia superior a la corrosión en comparación con las alternativas galvanizadas en frío (pintura rica en zinc) debido a su unión metalúrgica y a un revestimiento normalmente más grueso.

Para maximizar la vida útil de los componentes de acero galvanizado:

Aunque ningún producto de acero es totalmente inmune a la corrosión, el acero galvanizado correctamente especificado y mantenido puede proporcionar décadas de vida útil en muchas aplicaciones, por lo que es una opción rentable para la protección contra la corrosión en diversas industrias.

(1). El proceso de corrosión de las chapas galvanizadas se produce en distintas etapas a lo largo de su vida útil. Inicialmente, el revestimiento de zinc de la superficie sufre oxidación, formando "óxido blanco", una capa protectora de óxido e hidróxido de zinc. A medida que la exposición continúa, este "óxido blanco" reacciona con el dióxido de carbono atmosférico y otros contaminantes en condiciones húmedas, dando lugar a la formación de "puntos negros", normalmente carbonato de zinc.

Cuando la capa galvanizada se ve gravemente comprometida tras un uso prolongado, el sustrato de acero pierde su protección catódica proporcionada por el mecanismo de "corrosión sacrificial" del zinc. En este punto, el acero expuesto comienza a oxidarse, dando lugar a la aparición de "óxido rojo".

Una vez que el sustrato de acero comienza a corroerse, la tasa de degradación se acelera exponencialmente, señalando el final de la vida útil efectiva de la chapa galvanizada.

(2). Dos fenómenos específicos de corrosión en chapas galvanizadas se conocen colectivamente como "cambio negro".

El primer tipo se produce tras un uso prolongado, cuando los oligoelementos, como el plomo, presentes en el revestimiento de zinc provocan el oscurecimiento de determinadas zonas de la capa de zinc. Aunque esta capa de zinc ennegrecida sigue ofreciendo protección al sustrato de acero, puede afectar a la vida útil general. Los procesos de galvanizado modernos han resuelto este problema sustituyendo el plomo por antimonio para favorecer la formación de la lentejuela de zinc.

El segundo tipo de "cambio de negro" se produce durante el transporte y la manipulación. Una tensión de bobinado insuficiente puede hacer que las capas de banda de acero se aflojen, lo que provoca una fricción localizada entre la bobina y los patines. Esta abrasión oxida la superficie, eliminando la capa de óxido blanco y creando manchas negras. Este daño compromete la película de pasivación, reduce el espesor de la capa galvanizada y, en última instancia, acorta la vida útil del producto, al tiempo que afecta a su aspecto estético.

(3). Las chapas de acero galvanizado presentan una excelente resistencia a la corrosión en ambientes secos o no contaminados. Sin embargo, su vida útil se reduce considerablemente en atmósferas contaminadas o agresivas. En tales condiciones, a menudo es necesario aplicar un revestimiento previo para crear chapas con revestimiento de color (también conocido como acero galvanizado prepintado) a fin de mejorar su durabilidad y rendimiento.

(4). La corrosión de las chapas de acero galvanizado no suele manifestarse como una degradación uniforme del revestimiento superficial. Por el contrario, suele iniciarse en puntos localizados en los que el revestimiento de zinc se adhiere mal al sustrato de acero. Estos puntos débiles conducen a una corrosión localizada severa, comprometiendo el rendimiento general de la chapa galvanizada.

En este contexto, la calidad de la adherencia del revestimiento de zinc, en particular su uniformidad en toda la superficie, es más crítica que el grosor del revestimiento por sí solo. Incluso una capa de zinc gruesa fallará prematuramente si presenta zonas de adherencia deficiente. Este fenómeno subraya la importancia de una adherencia uniforme y de alta calidad del revestimiento en los procesos de galvanizado, un principio análogo a la "teoría del cubo", según la cual el punto más débil determina la eficacia global. Los ingenieros de producción de galvanizado deben dar prioridad a una adhesión uniforme para garantizar una protección óptima contra la corrosión y una mayor vida útil de los productos galvanizados.

El acero galvanizado moderno suele presentarse en dos variantes principales: chapas galvanizadas sin espátula de 80 g/m² y chapas galvanizadas con espátula de 60 g/m². Estos revestimientos de zinc ofrecen distintos grados de protección contra la corrosión en entornos exteriores.

El acero galvanizado sin lentejuelas con un revestimiento de 80 g/m² puede resistir la oxidación hasta tres años en condiciones de intemperie. Las chapas con revestimiento de 60 g/m² pueden presentar signos de óxido blanco (formación de hidróxido de zinc) tras aproximadamente dos años de exposición.

El acero galvanizado en caliente de alta calidad, cuando se aplica correctamente, puede ofrecer una resistencia a la corrosión significativamente mayor. Con el tiempo, el revestimiento de zinc pasa gradualmente de su aspecto brillante inicial a una pátina de color gris claro. De hecho, esta pátina mejora las propiedades protectoras del revestimiento.

Sin embargo, una preparación inadecuada de la superficie antes de la galvanización puede comprometer gravemente la integridad del revestimiento. La limpieza, el desengrasado o el decapado inadecuados del acero base pueden provocar problemas de adherencia del revestimiento, con la consiguiente aparición de manchas de óxido o delaminación del revestimiento a los tres o cinco meses de exposición.

Es fundamental comprender que ningún material metálico es totalmente inmune a la corrosión. El rendimiento del acero galvanizado y de materiales alternativos como las aleaciones de aluminio puede variar significativamente en función de factores ambientales como la humedad, la temperatura y la presencia de agentes corrosivos.

La calidad de los productos galvanizados también puede diferir entre fabricantes debido a variaciones en el control del proceso, la composición del baño de zinc y las velocidades de enfriamiento. Estos factores influyen en el espesor del revestimiento, la uniformidad y la unión metalúrgica con el acero base.

Incluso las aleaciones más resistentes a la corrosión, como los aceros recubiertos de aluminio-cinc (Galvalume®) o los aceros inoxidables, no son impermeables a la corrosión en todos los entornos. Por ejemplo:

Para maximizar la vida útil de las estructuras de acero galvanizado, es esencial tener en cuenta factores como:

Cuando está correctamente galvanizado, el acero puede resistir la corrosión durante aproximadamente 50 a 75 años sin un deterioro significativo de su capa protectora de zinc. La longevidad depende de varios factores, como el grosor de la capa de zinc, las condiciones ambientales y el proceso de galvanización específico utilizado.

Inicialmente, el acero galvanizado presenta un aspecto brillante y plateado. Con el tiempo, desarrolla una pátina gris mate debido a la formación de carbonato de zinc, que mejora aún más su resistencia a la corrosión. Este proceso natural de envejecimiento no compromete la integridad estructural del acero ni sus propiedades protectoras.

Sin embargo, si la galvanización es inadecuada o el revestimiento está dañado, puede empezar a formarse óxido en el plazo de unos meses a un año, especialmente en ambientes agresivos. Entre los factores que pueden acelerar la corrosión se incluyen:

La vida útil del acero galvanizado varía significativamente en función de su entorno:

Para maximizar la vida útil del acero galvanizado, es crucial un mantenimiento adecuado. Esto incluye inspecciones periódicas, la pronta reparación de cualquier daño en el revestimiento y evitar el contacto prolongado con sustancias corrosivas. Además, especificar el grosor de revestimiento adecuado para la aplicación y el entorno previstos es esencial para un rendimiento óptimo a largo plazo.