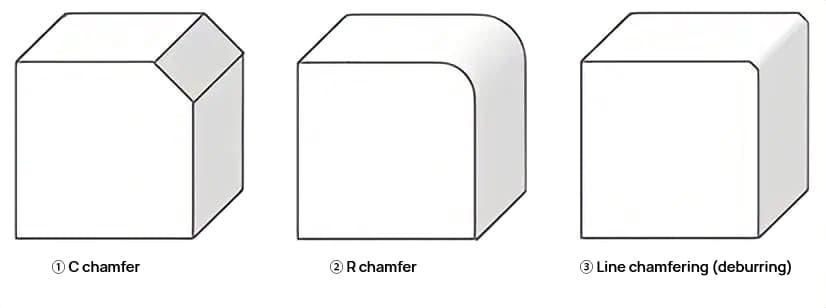

El biselado es el proceso de crear una superficie angular en un material.

Concretamente, se trata de procesar aristas vivas en planos angulosos, como la cara C (cuadrada) o la cara R (redonda), o salientes en forma de R.

El biselado en C se refiere al procesamiento de una superficie angular específica en la esquina de un material. El término biselado suele referirse al biselado de tipo C.

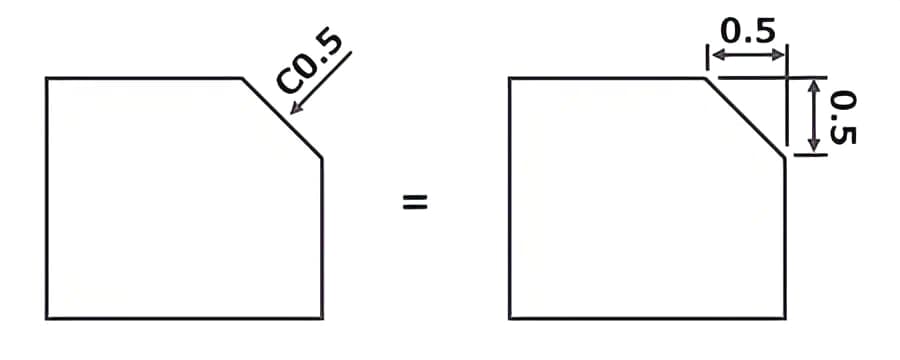

En los dibujos, se marca como ←C0,5 en la posición del borde, o "cara no especificada C0,5", etc.

Aquí, C0,5 se refiere a una superficie inclinada de 0,5 mm mecanizada a 45° del borde. Tenga en cuenta que no se refiere a la longitud de la pendiente.

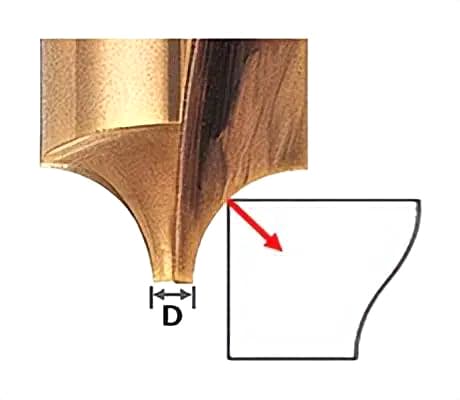

El biselado en R se refiere a la transformación de la esquina de un material en forma de arco. En el dibujo, se especifica como "debe hacer chaflán R", etc.

El "biselado en R" también se denomina a veces "transformación en R" o "transformación en redondo".

El biselado de líneas se refiere al tratamiento de una superficie en la esquina de un material que es invisible a simple vista.

En general, se considera que el chaflán de línea es de aproximadamente C0,2~0,3, pero a diferencia del chaflán en C y el chaflán en R, no existen normas claras sobre la forma y el tamaño del chaflán.

En los dibujos, a menudo se indica "biselado de esquinas sin especificar" o "cada arista debe estar libre de rebabas".

Tras el procesamiento mecánico, los materiales pueden formar esquinas afiladas y rebabas. Tocar estas zonas con las manos desnudas puede provocar cortes en la piel. El biselado puede eliminar las esquinas afiladas y las rebabas para aumentar la seguridad.

Si quedan piezas afiladas o rebabas, pueden causar arañazos cuando las piezas entran en contacto entre sí, o las rebabas pueden desprenderse y causar problemas inesperados.

Además, durante los procesos de corte y estampación, los bordes de la pieza pueden deformarse y alabearse debido a la deformación plástica.

Así, existe el riesgo de que las piezas no encajen bien o se dañen debido a un montaje forzado. El biselado puede aumentar la probabilidad de evitar estos problemas.

Utilizando la pieza biselada como guía, el montaje puede realizarse sin problemas.

Cuando una barra redonda pasa por un orificio, si el diámetro interior del orificio y el diámetro exterior de la barra redonda difieren ligeramente, la barra no puede entrar suavemente en el orificio incluso con una ligera desviación de posición o inclinación.

Tras el biselado, la inserción puede realizarse dentro de la gama de biselado.

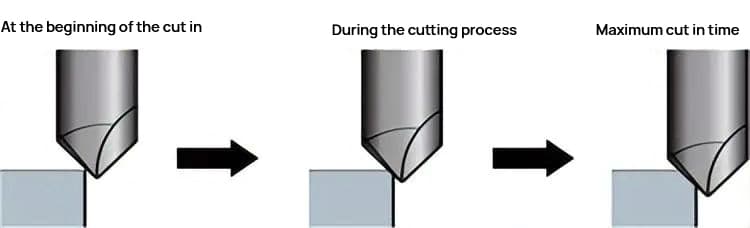

El biselado puede realizarse de varias formas, como fresado, torneado, trabajo manual, etc. A continuación, presentamos el método de procesamiento de biselado mediante fresado.

El fresado es un proceso que consiste en presionar una fresa giratoria sobre una pieza fijada en una mesa deslizante.

Utilizando una fresa biseladora diseñada según la forma de la pieza, el biselado puede realizarse fácilmente.

En el caso del chaflanado en C, el chaflanado también puede realizarse inclinando la herramienta o la pieza y utilizando una fresa plana general.

Los puntos clave del tratamiento son los dos siguientes.

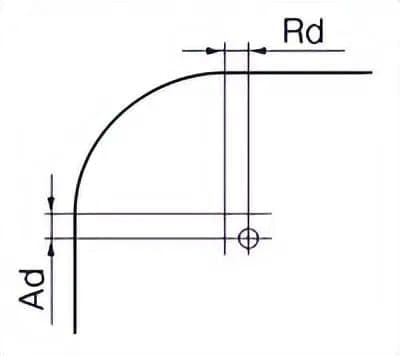

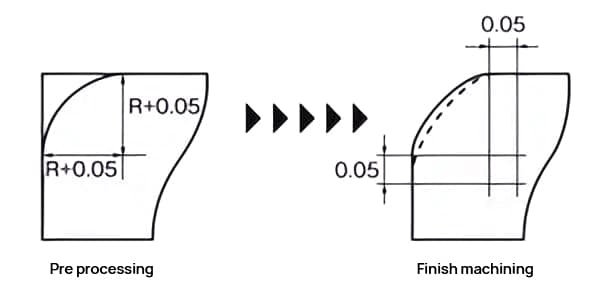

Para el biselado R, consulte lo siguiente.

Lo ideal es que la cantidad de corte en las direcciones Ad y Rd sea aproximadamente la misma.

Deben utilizarse diferentes profundidades de corte para el desbaste y el acabado.

Hay varios tipos de chaflanes en los componentes representados en los planos, incluidos el chaflán de arista, el chaflán de agujero, el chaflán de extremo de eje y la eliminación de bordes afilados y rebabas.

1. Chaflán del borde:

También se conoce como chaflán de arista exterior. Por ejemplo, un cubo tiene 12 aristas exteriores. Si el plano indica un chaflán de C0.5, entonces las 12 aristas deben procesarse en un chaflán de 0.5*45°.

2. Chaflán del agujero:

Esto incluye agujeros circulares y agujeros irregulares. Si el plano indica un chaflán de orificio de C0,5, todos los orificios del componente deben procesarse con un chaflán de 0,5*45°. Si sólo se requiere una pieza específica, deberá marcarse claramente.

3. Chaflán del extremo del eje:

Se refiere al chaflán en ambos extremos de un eje. En el caso de los ejes escalonados, si es necesario especificarlo en el texto, debe indicarse como chaflán del hombro del eje. Supongamos que el diseñador de un eje escalonado requiere que todos los hombros y ambos extremos del eje tengan un chaflán de 0,5*45°, puede escribirse como chaflán de extremo y hombro del eje C0,5.

Nota: Si sólo se escribe "chaflán de extremo de eje C0.5", la ausencia de chaflán de hombro no constituye un defecto retornable. Si sólo se escribe "chaflán de hombro de eje C0.5", la ausencia de chaflán de extremo no constituye un defecto retornable.

4. Biselado de piezas en forma de disco:

El chaflán de las piezas en forma de disco no puede escribirse como chaflán del extremo del eje. Debe dibujarse y rotularse en el diagrama.

5. Biselado de orificios roscados y extremos de tornillos:

Se acuerda biselar hasta la profundidad de la rosca y no es necesario explicarlo en el dibujo. Si existen circunstancias especiales, deben indicarse específicamente.

6. Desbarbado:

También es una forma de describir el achaflanado, utilizado específicamente en el proceso de chapa metálica piezas. Por ejemplo, no es apropiado hablar de biselar una chapa de 1 mm de grosor. Ahora, se estipula que el proceso de biselado de placas de menos de 3 mm de grosor, que se utiliza para requisitos de tacto suave, se denomina en todos los casos desbarbado.

7. Se utiliza para filetear esquinas:

El proceso utilizado para el fileteado de esquinas debe escribirse como R<... (Nota: desde el punto de vista del proceso, tome un valor de R lo más grande posible) o para crear un agujero libre.

Nota: Biselar un ángulo C es más barato que biselar un ángulo R (para contornos exteriores).

Las siguientes afirmaciones son correctas:

1. Los dibujos indican un chaflán no especificado de C1, pero en ninguna parte de los dibujos se dibuja o representa explícitamente un chaflán, lo que hace que la mención de un chaflán no especificado carezca de sentido. (Hay que prestar mucha atención a este punto).

2. Los bordes de los orificios y los bordes rectos de los orificios cuadrados de las piezas no se consideran chaflanes de texto.

3. Dependiendo de las condiciones reales de las piezas, el número de chaflanes antes mencionado a veces supera los 12. Por ejemplo, cuando se corta una ranura en una chapa, los dos bordes de la ranura son chaflanes exteriores adicionales, y el chaflán original se divide en múltiples chaflanes exteriores por la ranura, mientras que los chaflanes del fondo de la ranura o rebaje no cuentan como chaflanes exteriores.

4. Los chaflanes del fondo del rebaje no se consideran chaflanes exteriores.

5. El chaflán sólo se utiliza para chaflanes exteriores.

6. Si en los dibujos se indica un determinado número de chaflanes, no es necesario representar en ellos las formas de esas aristas exteriores achaflanadas. Esto también se aplica a los chaflanes de los bordes de los agujeros o de los extremos de los ejes, y a los chaflanes de los hombros.

7. Los ángulos agudos u obtusos no deben marcarse en el plano, ya que los bordes suelen ser ángulos rectos (los 90° no deben denominarse ángulos agudos).

8. Los chaflanes también incluyen aristas exteriores con ángulos agudos.

9. Para garantizar la univocidad del plano, a menudo se dibuja una vista adicional, aunque no se marquen cotas en ella.

Como fundador de MachineMFG, he dedicado más de una década de mi carrera a la industria metalúrgica. Mi amplia experiencia me ha permitido convertirme en un experto en los campos de la fabricación de chapa metálica, mecanizado, ingeniería mecánica y máquinas herramienta para metales. Estoy constantemente pensando, leyendo y escribiendo sobre estos temas, esforzándome constantemente por mantenerme a la vanguardia de mi campo. Deje que mis conocimientos y experiencia sean un activo para su empresa.