¿Alguna vez se ha preguntado por el arte y la ciencia que hay detrás de las elegantes carcasas metálicas de sus aparatos favoritos? En este artículo nos adentraremos en el fascinante mundo de la fabricación de chapas metálicas. Como ingeniero mecánico experimentado, compartiré mis conocimientos sobre los materiales, los procesos y los principios de diseño que transforman las chapas metálicas planas en las complejas formas que albergan nuestros aparatos electrónicos modernos. Prepárese para explorar las técnicas de vanguardia y la resolución creativa de problemas que hacen de la fabricación de chapas metálicas una parte fundamental del desarrollo de productos.

La fabricación de chapas metálicas es un proceso integral de fabricación en frío de chapas metálicas (normalmente de menos de 6 mm), que incluye cizalla, borrado, flexión, soldaduraremachado, troquelado y tratamiento superficialetc.

Su característica notable es que el grosor de la misma pieza es el mismo.

El proceso de fabricación de chapas metálicas, que incluye:

Las chapas metálicas son los materiales más utilizados en el diseño estructural de productos de comunicación.

Comprender el rendimiento global de los materiales y la correcta selección de materiales tienen un impacto importante en el coste, el rendimiento, la calidad y la procesabilidad del producto.

1) Utilizar materiales metálicos comunes para reducir al máximo las especificaciones y el control de materiales dentro del manual de materiales de la empresa;

2) En un mismo producto, reducir al máximo la variedad de materiales y las especificaciones de grosor de la chapa;

3) Bajo la premisa de garantizar la función de las piezas, intentar utilizar materiales baratos, reducir el consumo de materiales y reducir el coste de los materiales;

4) Para el armario y algunas cajas de enchufes grandes, es necesario considerar plenamente la reducción del peso de toda la máquina;

5) Además de la premisa de garantizar la función de las piezas, también hay que tener en cuenta que el rendimiento de estampación del material debe cumplir los requisitos de procesamiento para garantizar la racionalidad y la calidad del procesamiento de los productos.

Chapa de acero

1) Chapa de acero laminada en frío

Chapa de acero laminado en frío es la abreviatura de chapa laminada en frío de acero estructural al carbono.

Además, se lamina en frío a partir de una banda de acero estructural al carbono laminada en caliente para obtener una chapa de acero de un grosor inferior a 4 mm.

Como se lamina a temperatura normal, no se produce cascarilla de óxido de hierro. Por lo tanto, la calidad superficial de la chapa fría es buena, la precisión dimensional es alta.

Además, el proceso de recocido hace que tenga mejores propiedades mecánicas y rendimiento de proceso que acero laminado en caliente sábanas.

Las calidades más utilizadas son el acero con bajo contenido en carbono 08F y el acero 10#, que tienen buenas prestaciones. borrado y propiedades de flexión.

2) Chapa de acero laminada en frío galvanizada en continuo

Chapa de acero laminada en frío galvanizada en continuo, es decir, "chapa electrolítica".

Se refiere al proceso de deposición continua de zinc a partir de una solución acuosa de sal de zinc en una banda de acero previamente preparada para obtener una capa superficial galvanizada bajo la acción de un campo eléctrico en una línea de electrogalvanizado.

Debido a las limitaciones del proceso, el revestimiento es fino.

3) Chapa de acero galvanizada en caliente continua

La chapa de acero galvanizada en caliente continua se denomina chapa galvanizada o de hojalata.

La chapa de acero galvanizada en caliente continua laminada en frío y el fleje de acero con un espesor de 0,25 a 2,5 mm se someten primero a un horno de precalentamiento calentado por llama para quemar el aceite residual superficial.

Al mismo tiempo, se forma una película de óxido de hierro en la superficie.

A continuación, se calienta a 710~920 °C en un horno de recocido de reducción que contiene gases mezclados H2 y N2 para reducir la película de óxido de hierro a hierro esponja.

Después de que la banda activada y purificada en superficie se enfríe a una temperatura ligeramente superior a la del zinc fundido, entra en la olla de zinc a 450-460 °C.

El grosor de la capa de zinc se controla con una cuchilla de aire.

Por último, adoptar un tratamiento de pasivación con solución de cromato para mejorar la resistencia a la oxidación blanca.

En comparación con la superficie de la chapa electrogalvanizada, el revestimiento es más grueso y se utiliza principalmente para piezas de chapa que requieren una alta resistencia a la corrosión.

4) Placa de aluminio-cinc

El revestimiento de aleación de aluminio-zinc de la placa de aluminio-zinc se compone de 55% de aluminio, 43,4% de zinc y 1,6% de silicio a 600 ° C.

Formado una densa capa protectora de cristal cuaternario con excelente resistencia a la corrosión, la vida útil normal de hasta 25 años, 3-6 veces más que un chapa galvanizada y comparable al acero inoxidable.

La resistencia a la corrosión de la placa de aluminio-zinc se deriva de la función de barrera del aluminio y la protección sacrificial del zinc.

Cuando se sacrifica el zinc para recortar, rayar y arañar el revestimiento, el aluminio forma una capa de óxido insoluble que actúa como barrera.

Las placas de acero 2), 3) y 4) anteriores se denominan colectivamente chapas de acero revestidas y se utilizan ampliamente en equipos de comunicación.

Después del recubrimiento chapa de acero ya no se puede galvanizar ni pintar.

La incisión puede utilizarse directamente sin tratamiento especial, y puede realizarse un tratamiento especial de fosfatado para mejorar la resistencia a la oxidación de la incisión.

Desde el punto de vista del análisis de costes, se utiliza la chapa de acero electrogalvanizado en continuo, y la planta de procesamiento no necesita enviar las piezas a la galvanoplastia, lo que ahorra tiempo de galvanoplastia y costes de transporte.

Además, las piezas no se decapan antes de la pulverización, lo que mejora la eficacia del proceso.

5) Acero inoxidable placa

Debido a su gran resistencia a la corrosión, buena conductividad eléctrica, alta resistencia, etc., su uso está muy extendido.

Pero también debemos considerar sus deficiencias:

Placas de aluminio y aleaciones de aluminio

Las chapas de aluminio y aleaciones de aluminio que se utilizan habitualmente están compuestas principalmente por los tres materiales siguientes:

El aluminio antioxidante 3A21, que es la antigua marca LF21, es una aleación AL-Mn. Es el aluminio antioxidante más utilizado.

La resistencia de esta aleación no es alta (sólo superior a la del aluminio puro industrial) y no puede tratarse térmicamente y reforzarse.

Por lo tanto, el método de trabajo en frío se utiliza a menudo para mejorar sus propiedades mecánicas, y tiene una alta plasticidad en el estado recocido, y la plasticidad es buena en el endurecimiento en semifrío.

Tiene baja plasticidad, buena resistencia a la corrosión y buena soldabilidad durante el endurecimiento por trabajo en frío.

El aluminio antioxidante 5A02 es la antigua marca de aluminio antioxidante AL-Mg serie LF2.

Comparado con el 3A21, el 5A02 tiene mayor resistencia, especialmente alta resistencia a la fatigaAlta plasticidad y resistencia a la corrosión.

El tratamiento térmico no puede reforzarse, y la soldabilidad mediante soldadura por contacto y soldadura por átomos de hidrógeno es buena, y existe una tendencia a la formación de grietas cristalinas durante la soldadura por arco de argóny la aleación tiende a formar grietas cristalinas durante el endurecimiento por trabajo en frío.

La aleación tiene buena maquinabilidad en el estado de endurecimiento en frío y semifrío, y la maquinabilidad es pobre en el estado recocido, y se puede pulir.

El aluminio duro 2A06 es el antiguo LY6, que es un grado de aluminio duro de uso común.

El aluminio duro y el aluminio superduro tienen resistencia y dureza que las aleaciones de aluminio ordinarias, y pueden utilizarse como materiales de algunos paneles.

Sin embargo, la plasticidad es pobre, y no se puede realizar el doblado, y el doblado puede causar grietas o fisuras en la porción redondeada exterior.

Existen nuevas normas para el grado y el estado de la aleación de aluminio. El código estándar del método de representación del grado es GB/T16474-1996, el código de estado es GB/T16475-1996, y la tabla de comparación con la antigua norma se muestra en la Tabla 1-1 a continuación:

Cuadro 1-1 Cuadro comparativo de nuevos y antiguos grados de aleación de aluminio

| Grado | Estados | ||||||||

| Nuevo | Antiguo | Nuevo | Antiguo | Nuevo | Antiguo | Nuevo | Antiguo | Nuevo | Antiguo |

| 1070A | L1 | 5A06 | LF6 | 2A80 | LD8 | 2A14 | LD10 | H12 | R |

| 1060 | L2 | 5A12 | LF12 | 2A90 | LD9 | 2A50 | LD5 | O | M |

| 1050A | L3 | 8A06 | L6 | 4A11 | LD11 | 6A02 | LD2 | T4 | CZ |

| 1035 | L4 | 3A21 | LF21 | 6063 | LD31 | 7A04 | LC4 | T5 | RCS |

| 1200 | L5 | 2A02 | LY2 | 6061 | LD30 | 7A09 | LC9 | T6 | CS |

| 5A02 | LF2 | 2A06 | LY6 | 2A11 | LY11 | ||||

| 5A03 | LF3 | 2A16 | LY16 | 2A12 | LY12 | ||||

| 5A05 | LF5 | 2A70 | LD7 | 2A13 | LY13 | ||||

Placas de cobre y aleaciones de cobre

Existen dos tipos principales de chapas de cobre y aleaciones de cobre de uso común, el cobre T2 y el latón H62.

El cobre T2 es el cobre puro más utilizado. Tiene un aspecto púrpura y también se le llama cobre. Tiene una elevada conductividad eléctrica y térmica, buena resistencia a la corrosión y conformabilidad.

Pero la resistencia y la dureza son muy inferiores a las del latón, y el precio es muy caro.

Se utiliza principalmente como elemento de corrosión para conducciones, conducción de calor y bienes de consumo. Suele utilizarse en piezas de la red eléctrica que deben transportar grandes corrientes.

rass H62, que es un latón con alto contenido en cinc, tiene una gran resistencia y una excelente trabajabilidad en frío y en caliente, y se utiliza fácilmente para diversas formas de prensa trabajando y cortar.

Se utiliza principalmente para embutición profunda y fuerza de flexión piezas, su conductividad no es tan buena como la del cobre, pero tiene mejor resistencia y dureza, y su precio es relativamente moderado.

En el caso de cumplir los requisitos de conductividad eléctrica, se utiliza latón H62 en lugar de cobre en la medida de lo posible, lo que puede reducir en gran medida el coste del material.

Por ejemplo, las barras colectoras, la mayoría de las actuales son de latón H62, que han demostrado ser plenamente satisfactorias.

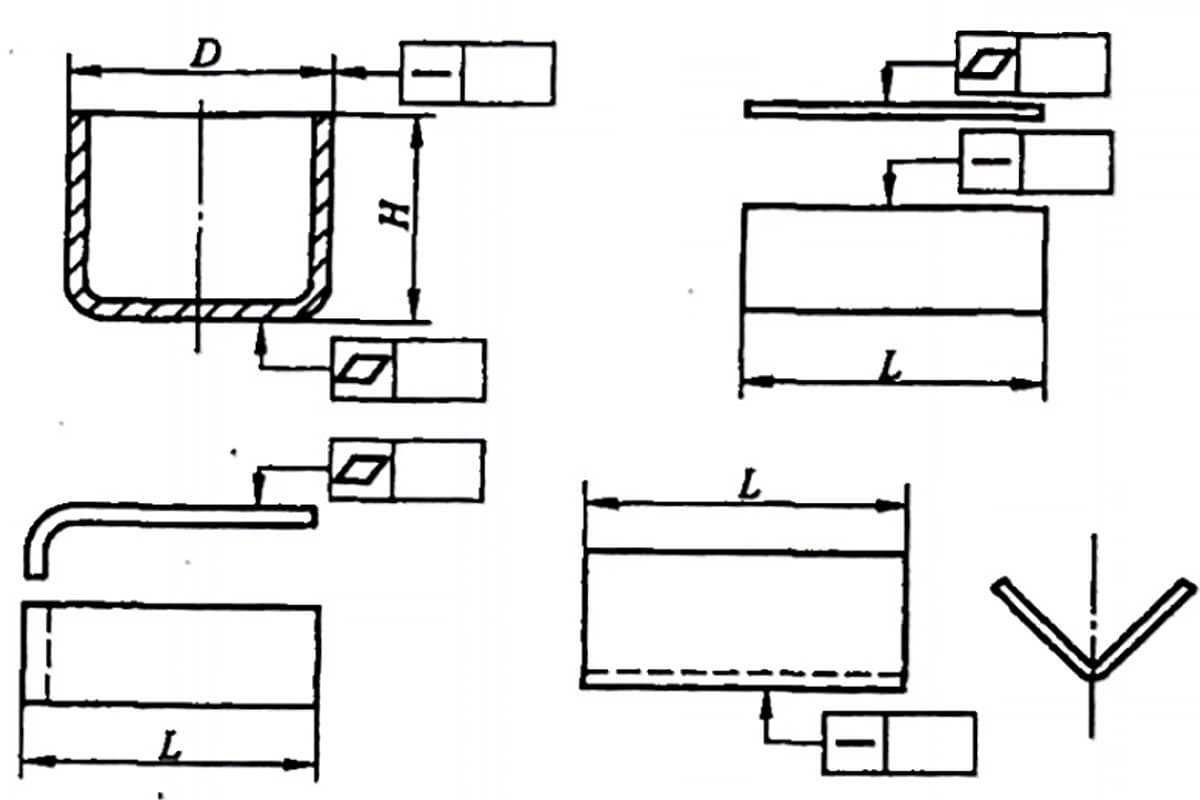

Existen tres tipos principales tipos de chapa transformación: punzonado y troquelado, plegado y estirado.

Las distintas técnicas de procesado imponen requisitos diferentes a la chapa.

La selección de la chapa también debe basarse en la forma general y la tecnología de transformación del producto.

El impacto de los materiales en el blanking

El troquelado requiere que la chapa sea suficientemente plástica para garantizar que no se agriete al perforarla.

Los materiales blandos (como el aluminio puro, el aluminio antioxidante, el latón, el cobre, el acero bajo en carbono, etc.) tienen un buen rendimiento de punzonado, y tras el punzonado pueden obtenerse piezas con una sección transversal lisa y una pequeña inclinación;

Materiales duros (como acero con alto contenido en carbonoacero inoxidable, aluminio duro, aluminio superduro, etc.) tienen mala calidad después del punzonado, y la irregularidad de la sección es grande, especialmente en el caso de las chapas gruesas.

En el caso de materiales quebradizos, es probable que se produzcan desgarros tras el punzonado y, sobre todo, en el caso de anchuras pequeñas.

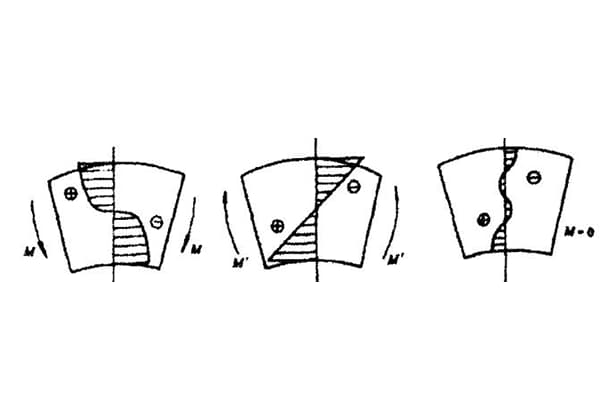

Efecto de los materiales en la flexión

Las chapas que deben doblarse y conformarse deben tener suficiente plasticidad y un límite elástico bajo.

Una lámina muy plástica que es menos propensa a agrietarse cuando se dobla.

Las chapas con límite elástico y módulo de elasticidad más bajos tienen menos springback deformación después de la flexión, y es fácil obtener una forma curva precisa.

Materiales plásticos como acero con bajo contenido en carbono, latón y aluminio con un contenido en carbono de <0,2% se doblan y forman fácilmente;

Los materiales más quebradizos, como el bronce fosforoso (QSn6,5 ~ 2,5), el acero para muelles (65Mn), el aluminio duro, el aluminio superduro, etc., deben tener una gran relación radio de curvatura (r / t) durante la flexión, de lo contrario es probable que se produzcan grietas durante la flexión.

Debe prestarse especial atención a la elección del estado duro y blando del material, que tiene una gran influencia en las propiedades de flexión.

En el caso de muchos materiales frágiles, la flexión puede hacer que el radio exterior se agriete o incluso se rompa.

También hay algunas chapas de acero con mayor contenido de carbono.

Si se elige un estado duro, la flexión también provocará el agrietamiento o incluso la fractura del radio exterior.

Deben evitarse en la medida de lo posible.

Efecto de los materiales en el tratamiento del dibujo

El estirado de la lámina, especialmente la embutición profunda, es una tarea difícil en la transformación de chapa proceso.

No sólo se requiere que la profundidad del estiramiento sea la menor posible, sino que la forma sea lo más sencilla y lisa posible. Además, el material debe tener una buena plasticidad.

De lo contrario, toda la pieza se deforma fácilmente, se arruga parcialmente o incluso se tira en la parte de estiramiento.

El límite elástico es bajo y el coeficiente direccional del espesor de la placa es grande.

Cuanto menor sea la relación de fluencia σs/σb de la chapa, mejor será el rendimiento del punzonado y mayor el límite de la deformación primaria.

Cuando el coeficiente de directividad del espesor de la chapa es >1, la deformación en el sentido de la anchura es más fácil que la deformación en el sentido del espesor.

Cuanto mayor sea el valor del radio de estiramiento R, menor será la probabilidad de que se adelgace y se fracture durante el proceso de estiramiento, y mejores serán las propiedades de tracción.

Las propiedades de tracción más comunes son: chapa de aluminio puro, 08Al, ST16, SPCD.

Impacto del material en la rigidez

En el diseño de estructuras de chapa, a menudo no se cumple la rigidez de las piezas estructurales de chapa.

Los diseñadores de estructuras suelen utilizar acero con bajo contenido en carbono o acero inoxidable en lugar de acero con bajo contenido en carbono, o sustituyen la aleación de aluminio ordinaria por una aleación de aluminio dura con alta resistencia y dureza, y se espera que aumente la rigidez de la pieza.

En realidad, no hay ningún efecto evidente.

Para los materiales del mismo sustrato, la resistencia y la dureza del material pueden mejorarse considerablemente mediante tratamiento térmico y aleación.

Pero el cambio en la rigidez es pequeño.

Para mejorar la rigidez de la pieza, sólo cambiando el material y la forma de la pieza se puede conseguir un determinado efecto.

Consulte la Tabla 1-2 para conocer el módulo elástico y el módulo de cizallamiento de diferentes materiales.

Tabla 1-2 Módulo elástico y módulo de cizallamiento de materiales comunes

| Módulo elástico E | Módulo de cizallamiento G | |

|---|---|---|

| Artículo | GPa | GPa |

| Fundición gris | 118~126 | 44.3 |

| Hierro dúctil | 173 | |

| Acero al carbono, acero al cromo-níquel | 206 | 79.4 |

| Acero fundido | 202 | |

| Cobre puro laminado | 108 | 39.2 |

| Cobre puro estirado en frío | 127 | 48 |

| Bronce fosforoso laminado | 113 | 41.2 |

| Latón estirado en frío | 89~97 | 34.3~36.3 |

| Bronce al manganeso laminado | 108 | 39.2 |

| Aluminio laminado | 68 | 25.5~26.5 |

| Saque el cable de aluminio | 69 | |

| Aluminio fundido bronce | 103 | 11.1 |

| Bronce al estaño fundido | 103 | |

| Aleación de aluminio duro | 70 | 26.5 |

| Zinc laminado | 82 | 31.4 |

| Plomo | 16 | 6.8 |

| Vidrio | 55 | 1.96 |

| Plexiglás | 2.35~29.4 | |

| Goma | 0.0078 | |

| Baquelita | 1.96~2.94 | 0.69~2.06 |

| Plástico fenólico | 3.95~8.83 | |

| Celuloide | 1.71~1.89 | 0.69~0.98 |

| Nylon 1010 | 1.07 | |

| Tetracloroetileno duro | 3.14~3.92 | |

| Politetracloroetileno | 1.14~1.42 | |

| Polietileno de baja presión | 0.54~0.75 | |

| Polietileno de alta presión | 0.147~0.24 | |

| Hormigón | 13.73~39.2 | 4.9~15.69 |

Comparación del rendimiento de las placas más utilizadas

Cuadro 1-3 Comparación del rendimiento de varias placas de uso común

| Coeficiente de precios | Resistencia de solapa (mΩ) | Rendimiento del procesamiento de punzonado CNC | Tratamiento por láser rendimiento | Rendimiento de flexión | Tecnología de tuercas remachables | Tecnología de remaches a presión | Revestimiento de superficies | Rendimiento protector de la incisión |

|---|---|---|---|---|---|---|---|---|

| 1 | bien | bien | bien | bien | bien | Media | Muy buena | |

| 1.2 | 27 | bien | bien | bien | bien | bien | Media | bien |

| 1.7 | 26 | bien | bien | bien | bien | bien | Media | más pobre |

| 1.3 | 26 | bien | bien | bien | bien | bien | Media | relativamente pobre |

| 1.4 | 23 | bien | bien | bien | bien | bien | Media | pobre |

| 6.5 | 60 | pobre | bien | media | pobre | muy pobre | pobre | bien |

| 2.9 | 46 | Media | extrema pobreza | bien | bien | bien | Media | bien |

| 3 | 46 | Media | extrema pobreza | extrema pobreza | bien | bien | Media | bien |

| 5.6 | bien | extrema pobreza | bien | bien | bien | Media | bien | |

| 5 | bien | extrema pobreza | bien | bien | bien | Media | bien |

Nota:

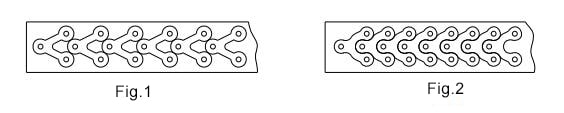

Piercing y supresión por Punzonadora CNC

El punzonado y troquelado CNC consiste en utilizar el microordenador de un solo chip de la punzonadora CNC para introducir por adelantado el programa de mecanizado (tamaño, trayectoria de mecanizado, herramienta de procesamiento, etc.) de la pieza de chapa metálica, lo que hace que la punzonadora CNC adopte diversas herramientas y una gran cantidad de comandos NC para lograr una variedad de formas de procesamiento como punzonado, recorte, conformado, etc.

Por lo general, el punzonado CNC no puede realizar perforaciones y troquelados con formas demasiado complicadas.

Características:

Básicamente, es capaz de satisfacer las necesidades de producción de muestras en blanco.

Problemas y requisitos de atención:

El punzonado CNC es generalmente adecuado para el punzonado de acero bajo en carbono, chapa electrolítica, chapa de aluminio-zinc, chapa de aluminio, chapa de cobre con T=3.5~4mm o menos, y chapa de acero inoxidable con T=3mm o menos.

El espesor de chapa recomendado para el punzonado CNC es:

El proceso de punzonado CNC tiene una gran deformación en la placa de cobre, mientras que el PC de procesamiento y la placa de PVC tienen grandes rebabas en los bordes de procesamiento y baja precisión.

Al punzonar, el diámetro y la anchura de la herramienta utilizada deben ser mayores que el grosor del material. Por ejemplo, una herramienta con un diámetro de Φ1,5 no puede punzonar un material de 1,6 mm.

Los materiales de menos de 0,6 mm no suelen ser procesados por NCT.

Materiales de acero inoxidable generalmente no se procesan mediante NCT. (Por supuesto, el material de 0,6~1,5 mm puede ser procesado por NCT, pero el desgaste de la herramienta es grande, y la probabilidad de tasa de desecho en el procesamiento de campo es mucho mayor que otros materiales GI).

Es deseable que la perforación y el corte de otras formas sean lo más sencillos y uniformes posible.

El tamaño del punzón CNC debe ser normalizado, como agujeros redondos, agujeros hexagonales, y la anchura mínima de la ranura de proceso es de 1,2 mm.

Piercing y supresión mediante troquel de punzonado en frío

Para el punzonado y troquelado de piezas de gran producción y pequeño tamaño, se fabrican y utilizan matrices de estampación de chapa especialmente diseñadas para aumentar la eficacia de la producción.

Generalmente consta de un punzón y una matriz.

Los troqueles suelen ser del tipo a presión y de incrustación.

Los punzones suelen ser: de tipo redondo, sustituibles; de tipo combinado; de carga y descarga rápidas.

Los troqueles más comunes son:

Características:

Porque el punzonado y troquelado con troquel en frío se puede completar básicamente con una sola estampación, la eficiencia es alta, la consistencia es buena y el coste es bajo.

Por lo tanto, para las piezas estructurales con una capacidad de procesamiento anual de más de 5.000 piezas y el tamaño de la pieza no es demasiado grande, la planta de procesamiento generalmente realiza el procesamiento de troquel en frío.

En el diseño de la estructura, es necesario tener en cuenta el diseño del características del proceso del proceso de troquelado en frío.

Por ejemplo, las piezas no deben tener esquinas afiladas (salvo para su uso). Deben diseñarse redondeadas para mejorar la calidad y la vida útil del molde, y hacer que la pieza sea bonita, segura y duradera.

Para cumplir los requisitos funcionales, la forma estructural de la pieza puede diseñarse de forma más complicada.

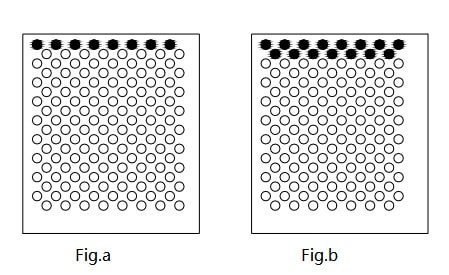

Perforación por la perforadora densa

El punzón de agujeros densos puede considerarse un tipo de punzón de control numérico. Para piezas con un gran número de agujeros densos, se puede mejorar la eficiencia y la precisión del punzonado.

Una matriz de punzonado especialmente fabricada puede perforar un gran número de orificios densos para procesar la pieza.

Tales como: plantilla de ventilación, deflector de entrada y salida de aire.

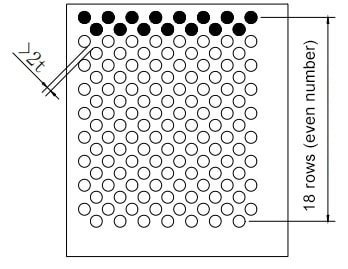

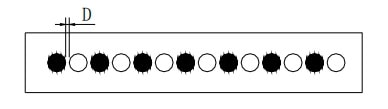

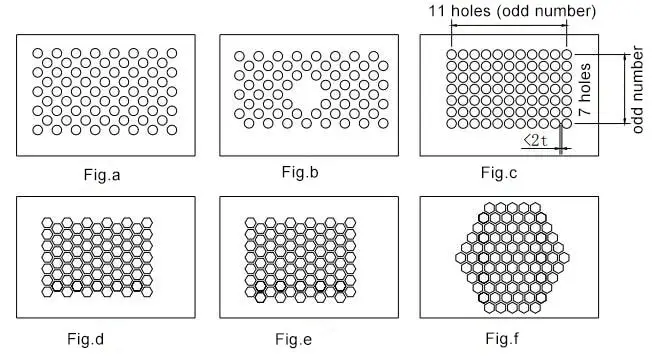

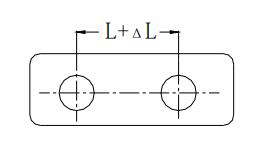

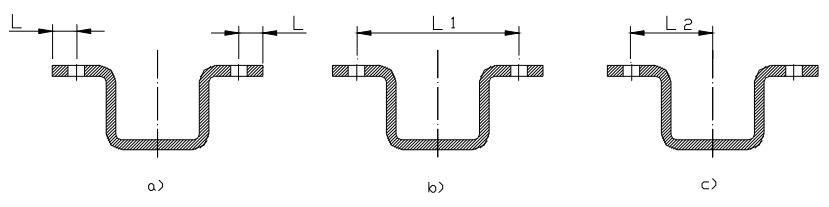

Véase la figura 1-1.

La parte sombreada en la figura es un molde de agujero denso, y el agujero denso de la pieza puede ser rápidamente perforado por el molde de agujero denso. En comparación con un punzón, mejora enormemente la eficiencia.

Problemas y requisitos de los diseños de disposición de agujeros densos

El diseño del agujero denso en el producto debe tener en cuenta que las características de procesamiento de la matriz de perforación de agujero denso se repite varias veces de perforación, por lo que el siguiente principio debe ser adoptado en el diseño de la disposición del agujero denso:

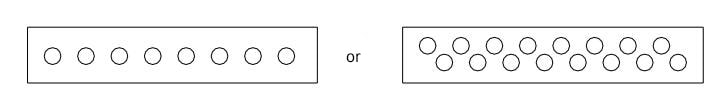

El molde de agujero denso de la Figura 1-1 a puede diseñarse como se muestra en la Figura 1-4.

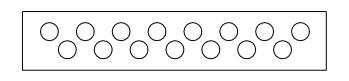

El molde de agujero denso de la Figura 1-1 b sólo puede diseñarse como se muestra en la Figura 1-5.

Al diseñar la disposición de los agujeros densos, trate de diseñar de acuerdo con los requisitos anteriores, y continua y tener cierta regularidad, que es conveniente para la apertura del molde de agujero y reducir el costo de estampación.

De lo contrario, sólo se pueden utilizar unos pocos punzones o varios juegos de moldes para completar la transformación.

Como se muestra en la Figura 1-6,

Corte por láser

El corte por láser es una tecnología de corte sin contacto que utiliza la descarga de electrones como fuente de energía para enfocar un láser como fuente de calor mediante un grupo de espejos reflectores. Esta energía luminosa de alta densidad se utiliza para lograr el punzonado y troquelado de piezas de chapa metálica.

Características:

Sin embargo, el coste es elevado, y la mesa de apoyo de la pieza se daña al mismo tiempo, y la superficie cortada es fácil que deposite una película de óxido, que es difícil de manipular.

Por lo general, sólo es adecuada para la elaboración de lotes individuales y pequeños.

Atención : generalmente sólo se utiliza para chapas de acero.

Por lo general, no se utilizan placas de aluminio ni de cobre porque la transferencia de calor del material es demasiado rápida y provoca la fusión alrededor de la incisión, lo que no garantiza la precisión ni la calidad del procesado.

En corte por láser La superficie de corte tiene una capa de óxido que no se puede eliminar con agua, y la superficie de corte con requisitos especiales debe pulirse;

El corte por láser de agujeros densos se deforma más, generalmente no se utiliza el láser para cortar agujeros densos.

Electroerosión por hilo

El corte por hilo es un método de procesamiento en el que una pieza de trabajo y un hilo (hilo de molibdeno, hilo de cobre) se utilizan cada uno como un polo y se mantienen a cierta distancia, y se forma un espacio de chispas cuando un voltaje es lo suficientemente alto, y la pieza de trabajo se somete a un grabado electrolítico. El material eliminado es arrastrado por el fluido de trabajo.

Características: alta precisión de procesamiento, pero baja velocidad de procesamiento, alto coste, y cambiará las propiedades superficiales del material.

Generalmente se utiliza para el procesamiento de moldes, no se utiliza para el procesamiento de piezas de producción.

Algunos agujeros cuadrados de los paneles perfilados no tienen esquinas redondeadas que no se puedan fresar, y como las aleaciones de aluminio no se pueden cortar con láser, si no hay espacio de punzonado, sólo se pueden punzonar con electroerosión por hilo.

La velocidad es muy lenta, la eficiencia es muy baja y no es adecuada para la producción en masa. El diseño debe evitar esta situación.

Comparación de los tres blanking y piercmétodos

Tabla 1-4 Comparación de tres características comunes de procesado de punzonado y cegado

Nota: Los siguientes datos corresponden a chapas de acero laminado en frío.

| Láser | Corte | Ponche | |

|---|---|---|---|

| Material mecanizable | chapa de acero | Chapa de acero, chapa de cobre, chapa de aluminio | Chapa de acero, chapa de cobre, chapa de aluminio |

| Espesor del material mecanizable | 1mm ~ 8mm | 0,6 mm ~ 3 mm | generalmente <4mm |

| Tamaño mínimo de procesamiento (chapa de acero normal laminada en frío) | Hendidura mínima 0,2 mm | Agujero Ø≧t | Agujero Ø≧t |

| Círculo mínimo 0,7 mm | Agujero cuadrado borde pequeño W≧t | Agujero cuadrado borde pequeño W≧t | |

| Anchura de la ranura larga W≧t | Anchura de ranura larga W≧2t | ||

| Distancia mínima entre orificio y orificio, orificio y borde | ≧t | ≧t | ≧1t |

| Preferiblemente, la distancia entre los agujeros y los agujeros, los agujeros y los bordes | ≧1.5t | ≧1.5t | ≧1.5t |

| Precisión general de mecanizado | ±0,1 mm | ±0,1 mm | ±0,1 mm |

| Gama de procesamiento | 2000X1350 | 2000X1350 | |

| Efecto de apariencia | Borde exterior liso, una capa de cascarilla en la cara del extremo cortado | Grandes bordes crudos con rebabas | una pequeña cantidad de bordes crudos |

| Efecto curva | Forma suave y cambiante | Fresas grandes y formas regulares; | Forma suave y cambiante |

| Velocidad de procesamiento | Cortar rápidamente el círculo exterior | Perforación rápida de agujeros densos | el más rápido |

| Tratamiento de texto | Grabado, menos profundo, tamaño ilimitado | Texto estampado cóncavo con símbolos más profundos; el tamaño está limitado por el molde | Texto estampado cóncavo con símbolos más profundos; el tamaño está limitado por el molde |

| Formando | no puede | Cóncavo, avellanado, pequeño estiramiento, etc. | Puede conseguir formas más complejas |

| Coste de procesamiento | Más alto | Bajo | Bajo |

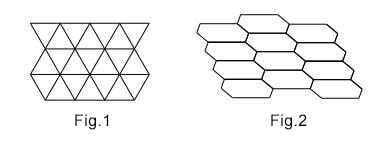

Tiseño técnico de la arrangement

En la producción de grandes y medianos volúmenes, el coste de material de las piezas representa una gran proporción.

El uso pleno y eficaz de los materiales es un indicador económico importante para la producción de chapas metálicas.

Por lo tanto, con la condición de que los requisitos de diseño no se vean afectados, el diseñador estructural debe esforzarse por adoptar el método de disposición sin desperdicio o con menos desperdicio.

Como se muestra en la Figura 1-7, no hay disposición de residuos.

Algunas piezas tienen una forma ligeramente modificada, lo que puede ahorrar mucho material.

Como se muestra en la Figura 1-8, la Figura 2 utiliza menos material que la Figura 1.

Procesabilidad de las piezas de corte

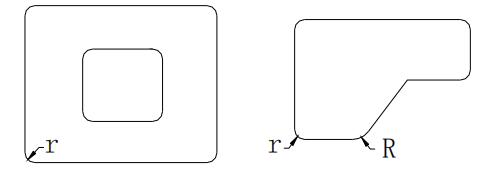

Para que la punzonadora CNC pueda procesar el radio exterior, se necesita una herramienta externa especial. Con el fin de reducir la herramienta de círculo exterior, el redondeo de la esquina estándar de este manual como se muestra en la Figura 1-9 es:

1) Serie de redondeo de esquinas en ángulo recto de 90 grados, el radio es r2.0, r3.0, r5.0, r10

2) El radio de la esquina biselada de 135 grados es uniforme a R5.0

Es preferible perforar para utilizar agujeros redondos.

Los agujeros redondos deben seleccionarse de acuerdo con la serie de agujeros redondos especificada en el manual del molde de chapa.

Esto puede reducir el número de herramientas de agujero redondo y reducir el tiempo de cambio de cuchilla en el punzonado CNC.

Debido a las limitaciones de resistencia del punzón, la apertura no puede ser demasiado pequeña. Su apertura mínima está relacionada con el grosor del material.

El diámetro mínimo del orificio no debe ser inferior al valor indicado en la Tabla 1-5 siguiente.

Tabla 1-5 Tamaño mínimo para perforar con un punzón común

| El diámetro mínimo o la longitud mínima del borde del punzón (t es el grosor del material) | |||

|---|---|---|---|

| Material | Agujero redondo D(D es el diámetro). | Agujero cuadrado L(L es la longitud del borde). | Agujero en la cintura, agujero rectangular a(a es la longitud mínima del borde). |

| Acero de alto y medio carbono | ≥1.3t | ≥1.2t | ≥1t |

| Acero con bajo contenido en carbono y latón | ≥1t | ≥0.8t | ≥0.8t |

| Aluminio, zinc | ≥0.8t | ≥0.6t | ≥0.6t |

| Tela baquelita laminada | ≥0.4t | ≥0.35t | ≥0.3t |

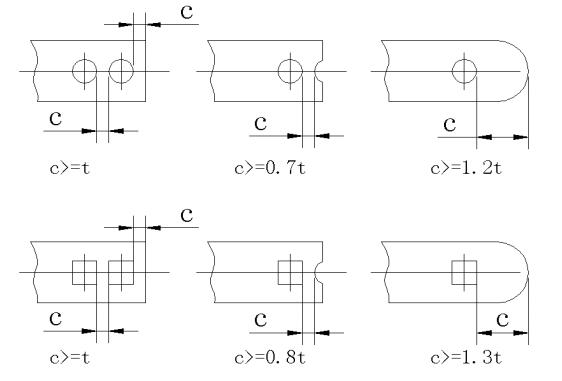

La distancia entre los agujeros, y entre el agujero y el borde no debe ser demasiado pequeña. El valor se muestra en la Figura 1-10:

La precisión entre el agujero y la forma, el agujero y el agujero procesado por el molde compuesto es fácil de asegurar durante el proceso de estampación del molde.

Además, la eficiencia de procesamiento es alta, y el coste de mantenimiento del molde es conveniente para el mantenimiento.

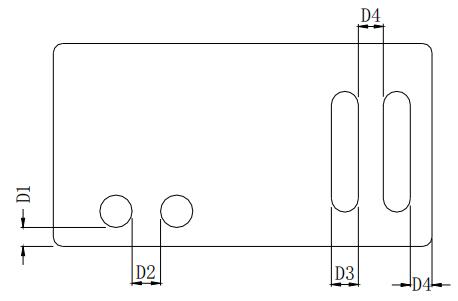

Teniendo en cuenta las razones anteriores, la distancia entre el agujero y el agujero, si la distancia entre el agujero y la forma puede cumplir con el requisito de espesor de pared mínimo del molde compuesto, el proceso es mejor, como se muestra en la Figura 1-11:

Tabla 1-6 Tamaño mínimo del borde del troquel compuesto ciego

| t (<0.8 ) | t (0.8~1.59) | t (1.59~3.18) | t (>3.2) | |

|---|---|---|---|---|

| D1 | 3 mm | 2t | ||

| D2 | 3 mm | 2t | ||

| D3 | 1,6 mm | 2t | 2.5t | |

| D4 | 1,6 mm | 2t | 2.5t | |

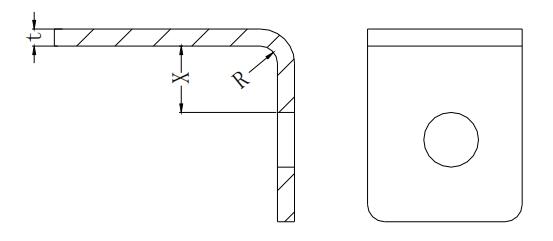

Como se muestra en la figura 1-12, primero se perfora y luego se dobla. Para que el taladro no se deforme, la distancia mínima entre el taladro y la brida X≥2t+R

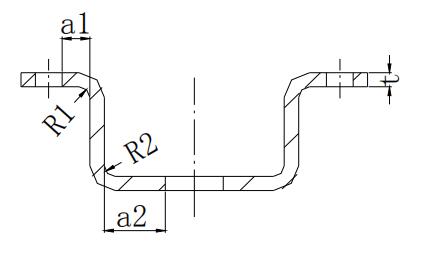

Cuando se perforan agujeros en las piezas de embutición profunda, ver Figura 1-13, para garantizar la forma y precisión posicional de los agujeros y la resistencia del molde, la pared del agujero y la pared recta de las piezas deben mantenerse a cierta distancia, es decir, las distancias a1 y a2 deben cumplir los siguientes requisitos:

En la fórmula, R1, R2 es el radio de la esquina, y t es el espesor.

Precisión de procesamiento de las piezas de corte

Cuadro 1-7 Tabla de tolerancias de Distancia entre centros de agujeros (Unidad:mm)

| Precisión de punzonado ordinaria | Precisión de perforación avanzada | |||||

|---|---|---|---|---|---|---|

| Dimensión nominal L | Dimensión nominal L | |||||

| Espesor | <50 | 50~150 | 150~300 | <50 | 50~150 | 150~300 |

| <1 | ±0.1 | ±0.15 | ±0.20 | ±0.03 | ±0.05 | ±0.08 |

| 1~2 | ±0.12 | ±0.20 | ±0.30 | ±0.04 | ±0.06 | ±0.10 |

| 2~4 | ±0.15 | ±0.25 | ±0.35 | ±0.06 | ±0.08 | ±0.12 |

| 4~6 | ±0.20 | ±0.30 | ±0.40 | ±0.08 | ±0.10 | ±0.15 |

Nota: Todos los orificios deben perforarse una vez cuando se utilicen los valores de esta tabla.

Principio de selección del tamaño de diseño de la pieza de estampación

1) La referencia dimensional de diseño de la pieza estampada es lo más cercana posible a la referencia de posicionamiento fabricada, de modo que se pueda evitar el error de fabricación de la dimensión.

2) La referencia del tamaño del agujero de la pieza de estampación debe seleccionarse lo más lejos posible del principio al final del proceso de estampación, y no debe asociarse con la pieza que participa en la deformación.

3) Para las piezas que se dispersan y estampan en diferentes moldes en varios pasos, debe utilizarse la misma referencia de posicionamiento en la medida de lo posible.

Tabla 1-8 Tabla de tolerancias de la distancia entre el centro del agujero y el borde

| Espesor | Tallas b | |||

|---|---|---|---|---|

| ≤50 | 50<b≤120 | 120<b≤220 | 220<b≤360 | |

| <2 | ±0.2 | ±0.3 | ±0.5 | ±0.7 |

| ≥2~4 | ±0.3 | ±0.5 | ±0.6 | ±0.8 |

| >4 | ±0.4 | ±0.5 | ±0.8 | ±1.0 |

Nota: Esta tabla es apta para la perforación de agujeros después del troquelado.

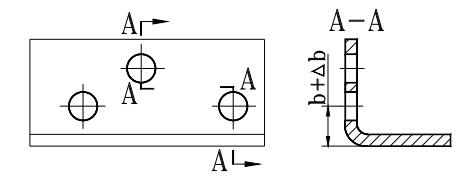

Corte secundario

El corte secundario también se denomina corte secundario, o corte adicional (proceso muy deficiente, debe evitarse al diseñar).

El corte secundario es que el estiramiento tiene una deformación del material. Cuando la deformación por flexión es grande, aumenta el corte en blanco. Formar primero, y luego cortar agujeros o contornos para eliminar el material reservado y obtener el tamaño de la estructura correcta completa.

Aplicación: cuando el saliente tensor está cerca del borde, debe realizarse un corte adicional.

Tomemos como ejemplo el avellanado, como se muestra en la figura 1-16.

Puede leer este post para conocer todos los detalles sobre el plegado de chapa.

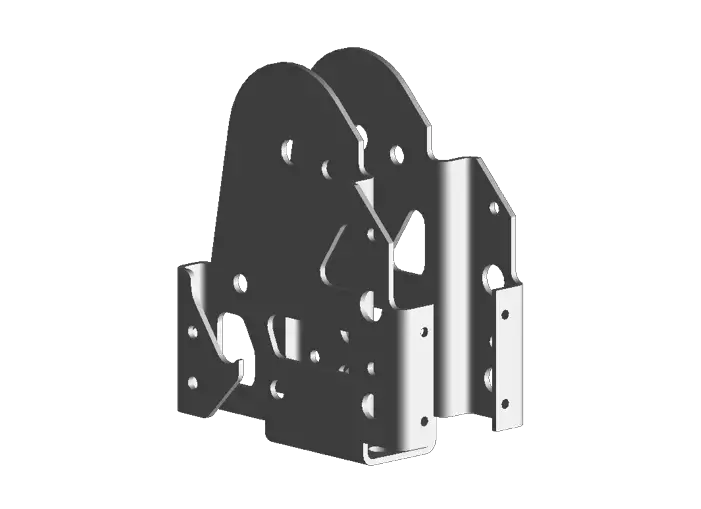

Las formas más comunes de tuercas remachadas son la tuerca remachable, la tuerca autoblocante, la tuerca remachable de anclaje, la tuerca remachable de tracción y la tuerca remachable flotante.

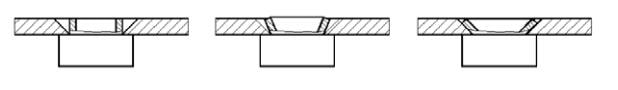

Senfrentamiento entre elfos

El remachado a presión significa que en el proceso de remachadoBajo la presión externa, la pieza remachada deforma plásticamente el material base y se introduce en la ranura prefabricada especialmente diseñada en la estructura de tornillo y tuerca remachados, realizando así la conexión fiable de las dos piezas.

Existen dos tipos de tuercas no estándar para remachar, una es un separador autoblocante y la otra es una tuerca autoblocante.

La conexión con el sustrato se consigue mediante una forma remachada de este tipo.

Estas formas de remachado suelen requerir que la pieza remachada tenga una dureza superior a la del sustrato.

El acero ordinario con bajo contenido de carbono, la chapa de aleación de aluminio y la chapa de cobre son adecuados para engarzar el separador autoblocante.

Para las chapas de acero inoxidable y acero con alto contenido en carbono, debido a la dureza del material, se requiere una columna de tuerca remachable especial de alta resistencia, que no sólo es cara, sino también difícil de engarzar, y el engarce no es fiable, y es fácil que se caiga después de engarzar.

Para garantizar la fiabilidad, los fabricantes a menudo tienen que añadir soldaduras en el lateral de la columna de tuercas, lo que no es bueno en el proceso.

Por lo tanto, las piezas de chapa con la columna de tuerca remachable y la tuerca remachable no son tan de acero inoxidable como sea posible.

Lo mismo ocurre con los tornillos remachables y las tuercas remachables, que no son adecuados para su uso en chapas de acero inoxidable.

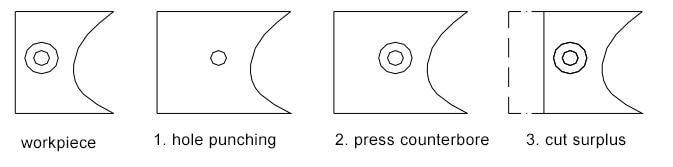

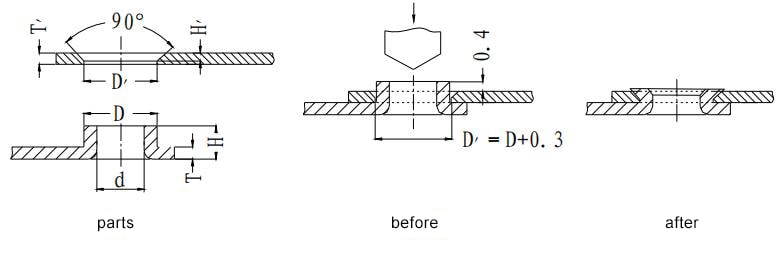

El proceso de engarce de la columna de tuercas remachables se muestra en la Figura 1-41:

Self-clinching tuerca remachable

El proceso de engarce del tornillo remachable se muestra en la Figura 1-42:

Atuerca remachable

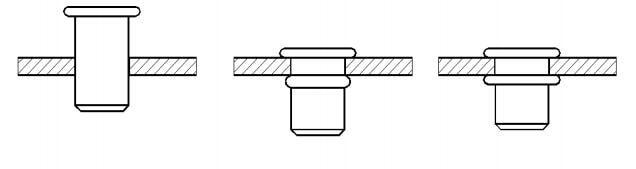

El remachado de anclaje significa que, durante el proceso de remachado, parte del material del tornillo o tuerca remachado se deforma plásticamente bajo la acción de una fuerza externa, y se forma un ajuste hermético con el material base, realizando así una conexión fiable de las dos partes.

El ZRS comúnmente utilizado se conecta al sustrato mediante este tipo de remachado.

El proceso de remachado es relativamente sencillo y la resistencia de la unión es baja, por lo que suele utilizarse para limitar la altura del elemento de fijación y soportar un par de apriete pequeño. Como se muestra en la Figura 1-43:

Tire de tuerca remachable

El remachado por tracción significa que el miembro remachado se deforma plásticamente bajo la acción de una tensión externa durante el proceso de remachado.

La posición de la deformación suele estar en una parte especialmente diseñada, y el sustrato se sujeta mediante la parte de deformación para lograr una conexión fiable.

Las tuercas remachables utilizadas habitualmente se unen al sustrato mediante este tipo de remachado.

El remachado se realiza con una pistola remachadora especial, que suele utilizarse en lugares donde el espacio de instalación es reducido y no es posible utilizar remachadoras universales, como tuberías cerradas. Como se muestra en la Figura 1-44:

Ftuerca remachable

Algunas de las tuercas remachables de la estructura de chapa, debido a que la estructura general del chasis es compleja, el error de acumulación de la estructura es demasiado grande, por lo que el error de posición relativa de estas tuercas remachables es grande, lo que dificulta el montaje de otras piezas.

Se trata de una buena mejora tras el uso de una tuerca flotante remachada en la posición de la tuerca remachada correspondiente.

Como se muestra en la Figura 1-45: (Nota: debe haber espacio suficiente en la posición de remachado)

Ancla rtuerca ivet o autoblocante tuerca remachable a la distancia lateral

La tuerca remachable de anclaje o la tuerca remachable de autocierre se remachan junto con la chapa apretando la chapa.

Cuando el remache de anclaje o el remache de autocierre están demasiado cerca del borde, es fácil que esta parte se deforme.

Cuando no hay ningún requisito especial, la distancia mínima entre la línea central del remache y el borde de la chapa debe ser mayor que L, ver Figura 1-46.

En caso contrario, deben utilizarse abrazaderas especiales para evitar que los bordes de la chapa se deformen por la fuerza.

Factores que afectan a la calidad del remachado

Hay muchos factores que afectan a la calidad del remachado. En resumen, son principalmente los siguientes: rendimiento del sustrato, tamaño del orificio inferior y método de remachado.

1) Propiedades del sustrato.

Cuando la dureza del sustrato es adecuada, la calidad del remachado es buena y la fuerza del miembro remachado es buena.

2) Tamaño del orificio inferior.

El tamaño del orificio inferior afecta directamente a la calidad del remachado, si el orificio es grande, el hueco entre el sustrato y el remache es grande.

Para el remachado, no debe haber suficiente deformación para llenar la ranura de la pieza de remachado, por lo que la fuerza de cizallamiento es insuficiente, lo que afecta directamente a la resistencia al empuje de la tuerca de remachado (clavo).

En el caso del tornillo remachable, el orificio inferior es demasiado grande, y la fuerza de presión generada por la deformación plástica durante el proceso de remachado se vuelve pequeña, lo que afecta directamente a la resistencia al empuje y a la resistencia a la torsión del tornillo remachable (hembra).

Lo mismo para el remachado, el agujero inferior es demasiado grande, por lo que la fricción efectiva entre las dos piezas después de la deformación plástica se reduce, afectando a la calidad del remachado.

El tamaño del orificio inferior es pequeño, y aunque la fuerza del remachado puede aumentarse hasta cierto punto, es probable que la calidad del aspecto del remachado sea deficiente.

La fuerza de remachado es grande, la instalación es inconveniente, y la deformación de la placa inferior se causa fácilmente, lo que afecta a la eficiencia de la producción del trabajo de remachado y la calidad del remachado.

3) Método de remachado.

Se ha introducido en la sección anterior. Los tornillos y tuercas de remachado deben prestar gran atención a las ocasiones en el proceso de uso. Diferentes situaciones y diferentes requisitos de fuerza requieren diferentes tipos.

Si no se utiliza correctamente, reducirá el rango de fuerza de los tornillos y tuercas remachados, provocando el fallo de la conexión.

He aquí algunos ejemplos para ilustrar el uso correcto de la situación normal.

1) No instale fijaciones remachadas de acero o acero inoxidable antes de que la placa de aluminio esté anodizada o tratada superficialmente.

2) Si hay demasiado remachado en la misma línea recta, no hay lugar para que fluya el material extruido, lo que generará grandes tensiones y doblará la pieza en forma curva.

3) Procure que la superficie del tablero esté chapada antes de instalar las fijaciones remachadas.

4) Las tuercas M5, M6, M8, M10 suelen soldarse. Las tuercas demasiado grandes suelen requerir una gran resistencia. Soldadura por arco pueden utilizarse. Por debajo de M4 (incluido M4) debe utilizarse la tuerca remachable de anclaje. Si está electrochapada, se puede utilizar la tuerca remachable con electrochapado.

5) Al remachar la tuerca en el lado doblado, para garantizar la calidad del remachado de la tuerca remachada, es necesario prestar atención a: 1.

La distancia desde el borde del orificio de remachado hasta el lado de la curva debe ser mayor que la zona de deformación de la pieza doblada. 2.

La distancia L desde el centro de la tuerca remachada hasta el interior del lado doblado debe ser mayor que la suma del radio cilíndrico exterior de la tuerca remachada y el radio interior de la curva. Es decir, L>D/2+r.

En soldadura por proyección (tuerca de soldadura por puntos) se utiliza ampliamente en el diseño de piezas de chapa metálica.

Sin embargo, en muchos diseños, el tamaño del preagujero no se ajusta a la norma y no puede colocarse con precisión.

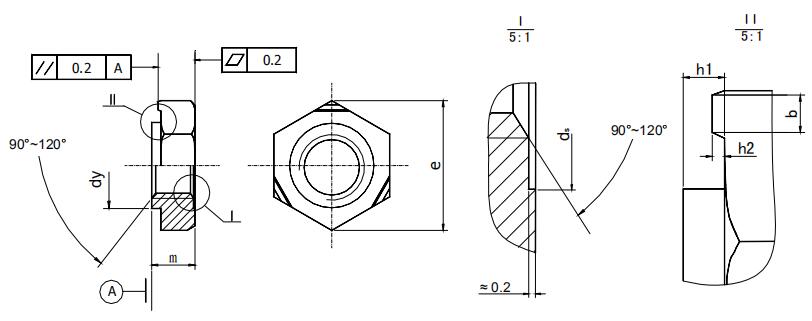

El tipo y las dimensiones estructurales son los indicados en la Figura 1-47 y en la Figura 1-48. Los valores recomendados para el diámetro del orificio D0 y el espesor H antes de soldar la chapa de acero para soldar son los especificados en la Tabla 1-17.

Tabla 1-17 Dimensiones de la tuerca hexagonal soldada y espesor de la abertura de la chapa de acero correspondiente (mm)

| Tamaño de rosca (D o D×P) | M4 | M5 | M6 | M8 | M10 | M12 | M16 | |

|---|---|---|---|---|---|---|---|---|

| ─ | ─ | ─ | M8×1 | M10×1 | M12×1. 5 | M16×1. 5 | ||

| ─ | ─ | ─ | ─ | (M10×1.25) | (M12×1. 25) | ─ | ||

| e | min | 9.83 | 10.95 | 12.02 | 15.38 | 18.74 | 20.91 | 26.51 |

| dy | max | 5.97 | 6.96 | 7.96 | 10.45 | 12.45 | 14.75 | 18.735 |

| min | 5.885 | 6.87 | 7.87 | 10.34 | 12.34 | 14.64 | 18.605 | |

| h1 | max | 0.65 | 0.7 | 0.75 | 0.9 | 1.15 | 1.4 | 1.8 |

| min | 0.55 | 0.6 | 0.6 | 0.75 | 0.95 | 1.2 | 1.6 | |

| h2 | max | 0.35 | 0.4 | 0.4 | 0.5 | 0.65 | 0.8 | 1 |

| min | 0.25 | 0.3 | 0.3 | 0.35 | 0.5 | 0.6 | 0.8 | |

| m | max | 3.5 | 4 | 5 | 6.5 | 8 | 10 | 13 |

| min | 3.2 | 3.7 | 4.7 | 6.14 | 7.64 | 9.64 | 12.3 | |

| D0 | max | 6.075 | 7.09 | 8.09 | 10.61 | 12.61 | 14.91 | 18.93 |

| min | 6 | 7 | 8 | 10.5 | 12.5 | 14.8 | 18.8 | |

| H | max | 3 | 3.5 | 4 | 4.5 | 5 | 5 | 6 |

| min | 0.75 | 0.9 | 0.9 | 1 | 1.25 | 1.5 | 2 | |

Nota: En la medida de lo posible, no utilice las especificaciones entre paréntesis.

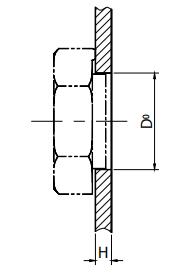

Tamaño común de taladro de rosca gruesa

| Diámetro de rosca M | Espesor t | Diámetro interior D1 | Diámetro exterior D2 | Altura h | Diámetro de prepunzonado D0 | Radio |

|---|---|---|---|---|---|---|

| M2.5 | 0.6 | 2.1 | 2.8 | 1.2 | 1.4 | 0.3 |

| 0.8 | 2.8 | 1.44 | 1.5 | 0.4 | ||

| 1 | 2.9 | 1.8 | 1.2 | 0.5 | ||

| 1.2 | 2.9 | 1.92 | 1.3 | 0.6 | ||

| M3 | 1 | 2.55 | 3.5 | 2 | 1.4 | 0.5 |

| 1.2 | 3.5 | 2.16 | 1.5 | 0.6 | ||

| 1.5 | 3.5 | 2.4 | 1.7 | 0.75 | ||

| M4 | 1 | 3.35 | 4.46 | 2 | 2.3 | 0.5 |

| 1.2 | 4.5 | 2.16 | 2.3 | 0.6 | ||

| 1.5 | 4.65 | 2.7 | 1.8 | 0.75 | ||

| 2 | 4.56 | 3.2 | 2.4 | 1 | ||

| M5 | 1.2 | 4.25 | 5.6 | 2.4 | 3 | 0.6 |

| 1.5 | 5.75 | 3 | 2.5 | 0.75 | ||

| 2 | 5.75 | 3.6 | 2.7 | 1 | ||

| 2.5 | 5.75 | 4 | 3.1 | 1.25 |

La distancia mínima entre la toma y el borde de flexión

Tabla 1-19 Distancia entre el centro de roscado y el borde de flexión Tabla comparativa de valores H

| Espesor/diámetro de la rosca | 1 | 1.2 | 1.5 | 2 |

|---|---|---|---|---|

| M3 | 6.2 | 6.6 | - | - |

| M4 | 7.7 | 8 | - | |

| M5 | - | 7.6 | 8.4 | - |

Tabla 1-20 Comparación de la tuerca remachable, la tuerca autoblocante, el remachado por tracción y el roscado

| Método de conexión / característica | Tuerca de remache de anclaje | tuerca remachable | remachado por tracción | rebordeado y roscado |

|---|---|---|---|---|

| Procesabilidad | es bueno | bien | bien | media |

| Requisitos de la chapa metálica | Remaches de acero inoxidable, fáciles de caer | El remachado de acero inoxidable es muy deficiente, utilice tuercas remachables especiales y necesite soldadura por puntos | ninguno | Placa fina y cobre, material blando de aluminio fácil de deslizar |

| Precisión | bien | bien | bien | media |

| Durabilidad | bien | bien | bien | Cobre y aluminio los materiales blandos son pobres, los hilos de otros materiales tienen de 3 a 4 hebillas o más |

| Coste | alta | alta | media | bajo |

| calidad | bien | bien | bien | media |

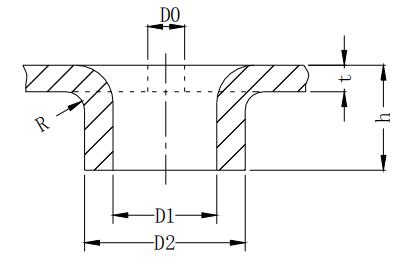

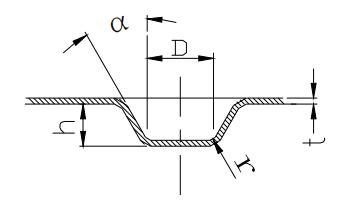

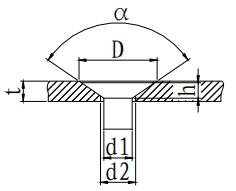

El estiramiento de la chapa se muestra en la Figura 1-50.

Consideraciones sobre el estiramiento de la chapa:

En el manual del molde de chapa se especifican varios tamaños de serie. Existe un modelo de Forma correspondiente en la biblioteca de Intralink.

El diseño debe seleccionarse de acuerdo con el tamaño especificado en el manual, y se utiliza directamente el molde de la biblioteca.

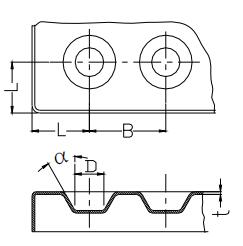

Tamaño límite del paso convexo y del margen convexo

Tabla 1-21 Dimensiones límite del paso convexo y del margen convexo

| Esquema | L | B | D |

|---|---|---|---|

| 6.5 | 10 | 6 |

| 8.5 | 13 | 7.5 | |

| 10.5 | 15 | 9 | |

| 13 | 18 | 11 | |

| 15 | 22 | 13 | |

| 18 | 26 | 16 | |

| 24 | 34 | 20 | |

| 31 | 44 | 26 | |

| 36 | 51 | 30 | |

| 43 | 60 | 35 | |

| 48 | 68 | 40 | |

| 55 | 78 | 45 |

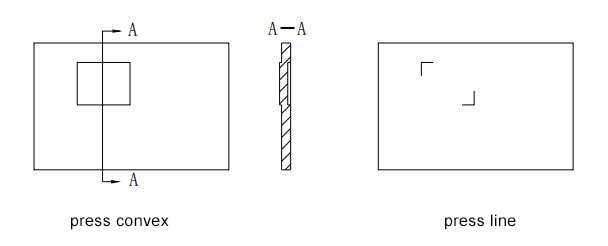

Como se muestra en 1-52, un medio corte de 0,3 pulgadas en relieve sobre chapa metálica puede utilizarse como adhesivo para una etiqueta o similar para mejorar la fiabilidad de la etiqueta.

Tal cóncavo semi-corte, la deformación es mucho menor que el estiramiento normal, pero todavía hay una cierta deformación para una placa de cubierta de gran superficie y una placa inferior que no está doblado o tiene una pequeña altura de flexión.

Método alternativo: Se pueden perforar dos líneas en ángulo recto en la zona de etiquetado para mejorar la deformación.

Sin embargo, se reduce la fiabilidad de la fijación de la etiqueta.

Este método también puede utilizarse para tratamientos como la codificación del producto, la fecha de producción, la versión e incluso el patrón.

El prensado de las nervaduras en las piezas metálicas en forma de placa, véase la figura 1-53, ayuda a aumentar la rigidez estructural.

Como se muestra en la Figura 1-54,

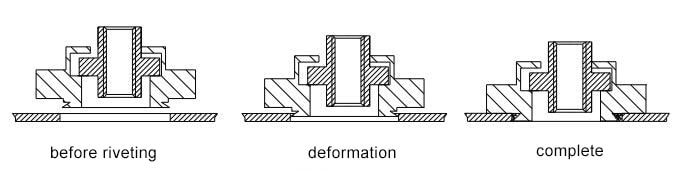

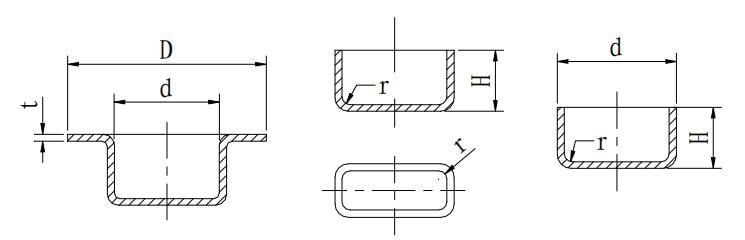

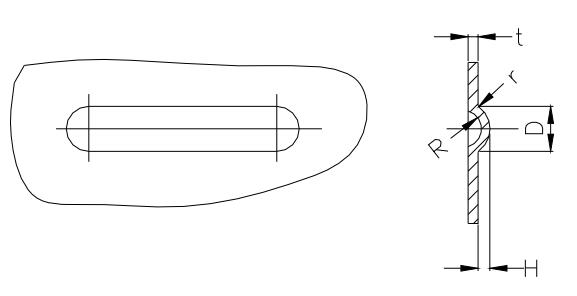

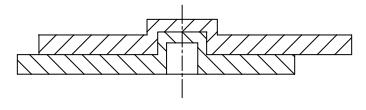

En perforación El remachado es un método de remachado entre chapas metálicas, utilizado principalmente para la unión de chapas de acero revestidas o chapas de acero inoxidable.

Una de las partes está perforada, y la otra está perforada y esposada para convertirla en un conector no desmontable.

Ventajas: la brida coincide con el agujero recto, y tiene la función de posicionamiento en sí. La fuerza de remachado es alta, y la eficiencia de remachado a través del molde también es alta.

La forma concreta es la que se muestra en la Figura 1-55:

Tabla 1-22 Dimensiones de remachado

| Parámetro | Espesor T(mm) | Rebordeado altura H(mm) | Diámetro exterior de la brida D(mm) | |||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| No. | 3 | 3.8 | 4 | 4.8 | 5 | 6 | ||||||||

| Diámetro interior d del orificio recto correspondiente y orificio de prepunzonado d0 | ||||||||||||||

| d | d0 | d | d0 | d | d0 | d | d0 | d | d0 | d | d0 | |||

| 1 | 0.5 | 1.2 | 2.4 | 1.5 | 3.2 | 2.4 | 3.4 | 2.6 | 4.2 | 3.4 | ||||

| 2 | 0.8 | 2 | 2.3 | 0.7 | 3.1 | 1.8 | 3.3 | 2.1 | 4.1 | 2.9 | 4.3 | 3.2 | ||

| 3 | 1 | 2.4 | 3.2 | 1.8 | 4 | 2.7 | 4.2 | 2.9 | 5.2 | 4 | ||||

| 4 | 1.2 | 2.7 | 3 | 1.2 | 3.8 | 2.3 | 4 | 2.5 | 5 | 3.6 | ||||

| 5 | 1.5 | 3.2 | 2.8 | 1 | 3.6 | 1.7 | 3.8 | 2 | 4.8 | 3.2 | ||||

Nota: Con el principio general H=T+T'+(0,3~0,4)

D = D'-0,3;

D-d=0,8T

Cuando T≧0,8mm, el grosor de la pared del agujero con brida es de 0,4T.

Cuando T<0,8 mm, el grosor de la pared de la brida suele ser de 0,3 mm. H suele ser de 0,46±0,12

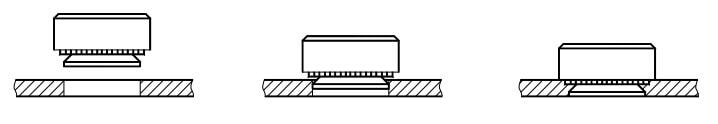

En el método de remachado de chapa, también existe un método de remachado que es el remachado Tox.

El principio es que dos pilas se colocan juntas, como se muestra en la Figura 1-56.

Estampación y embutición mediante molde, utilizado principalmente para la unión de chapas de acero revestidas o chapas de acero inoxidable.

Tiene las ventajas del ahorro de energía, la protección del medio ambiente y la alta eficiencia.

En el pasado, los chasis de la industria de la comunicación utilizaban más el remachado, pero el control de calidad de la producción en serie era difícil. Se ha aplicado menos y no se recomienda.

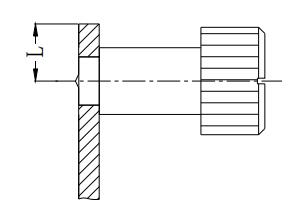

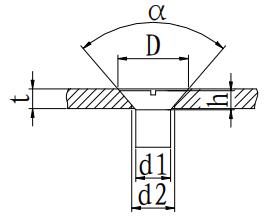

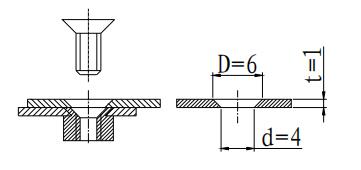

Las dimensiones estructurales del avellanado del tornillo se seleccionan como se indica en la tabla siguiente.

Para la cabeza avellanada del tornillo avellanado, si la placa es demasiado fina, es difícil asegurar la vía d2 y el avellanado D al mismo tiempo, y la vía d2 debe garantizarse preferentemente.

La cabeza avellanada y la vía para tornillos avellanados: (El espesor de chapa seleccionado t es preferiblemente mayor que h)

Tabla 1-23 Dimensiones del avellanado del tornillo

| d1 | M2 | M2.5 | M3 | M4 | M5 |

|---|---|---|---|---|---|---|

| d2 | Φ2.2 | Φ2.8 | Φ3.5 | Φ4.5 | Φ5.5 | |

| D | Φ4.0 | Φ5.0 | Φ6.0 | Φ8.0 | Φ9.5 | |

| h | 1.2 | 1.5 | 1.65 | 2.7 | 2.7 | |

| Espesor mínimo preferido | 1.2 | 1.5 | 1.5 | 2 | 2 | |

| α | 90° | |||||

Tabla 1-24 Dimensiones de los agujeros avellanados para remaches avellanados perforados

| d1 | Φ2 | Φ2.5 | Φ3 | Φ4 | Φ5 |

|---|---|---|---|---|---|---|

| d2 | Φ2.2 | Φ2.7 | Φ3.3 | Φ4.3 | Φ5.3 | |

| D | Φ4.0 | Φ5.0 | Φ5.5 | Φ7.0 | Φ9.0 | |

| h | 1 | 1.1 | 1.2 | 1.6 | 2 | |

| α | 120° | |||||

La unión de las chapas se completa con tornillos avellanados M3.

Si el grosor del agujero chapado es de 1 mm, resulta problemático según el método convencional.

Sin embargo, en el diseño real se encuentran un gran número de problemas de este tipo.

La tuerca remachable se utiliza a continuación, y el diámetro del avellanado es de 6 mm, lo que puede completar eficazmente la conexión, como se muestra en la figura.

Este tamaño se utiliza en un gran número de cajas de inserción.

Es importante señalar que este tipo de conexión requiere que la tuerca inferior es tuercas remachables de anclaje.

La tuerca remachable y el macho de roscar no pueden completar la conexión de apriete.

Para normalizar estas dimensiones, el d/D debe ser el siguiente:

Cuadro 1-25 Unificación del avellanado de chapa fina

| Grosor de la chapa | 1 | 1.2 | 1.5 |

|---|---|---|---|

| M3 | 4/6 | 3.6/6.0 | 3.5/6 |

| M4 | - | - | 5.8/8.8 |