El utillaje para plegadoras, ampliamente utilizado en la industria de fabricación de chapa metálica, es una herramienta habitual para procesar chapa metálica.

Las herramientas de las prensas plegadoras pueden dividirse principalmente en dos categorías: la herramienta superior (punzón) y sus accesorios, y la herramienta inferior (matriz) y sus accesorios.

Los componentes de la herramienta superior incluyen la abrazadera superior, el punzón, el mango y el cabezal de la herramienta. Los componentes de la herramienta inferior constan de la matriz, el soporte de la matriz, el asiento y las abrazaderas. Estos componentes pueden combinarse indistintamente y están fabricados con materiales de utillaje.

En funcionamiento, la herramienta superior (punzón) presiona sobre la superficie de la chapa, mientras que la herramienta inferior (matriz) la constriñe, deformando la chapa hasta darle la forma deseada. Durante este proceso, la chapa se dobla y se deforma, comprimiéndose el material interior del radio doblado y estirándose el material exterior.

Inevitablemente, el material del utillaje y la chapa experimentarán fricción y compresión entre sí, lo que provocará un desgaste irreversible del utillaje.

La superficie de contacto entre el material de la herramienta de la prensa plegadora y la pieza de trabajo suele ser una superficie fresca; la presión de contacto es extremadamente alta, a veces superior al límite elástico del material procesado.

La temperatura de la superficie de contacto puede oscilar entre 200°C y 500°C, y puede alcanzar picos de 800-1000°C. El desgaste del material de las herramientas suele ser el resultado de una combinación de desgaste mecánico, deformación térmica y efectos químicos.

Por ello, a la hora de elegir el material de las herramientas para prensas plegadoras, hay que tener en cuenta ciertas propiedades: dureza, resistencia al calor y resistencia al desgaste.

Normalmente, se utiliza acero al carbono T8-T12, siendo el T10 el más popular debido a su equilibrada tenacidad y resistencia al desgaste.

Tras el tratamiento térmico, su dureza puede superar los 60HRC. Su producción es rentable, pero su resistencia al temple y al calor (hasta 250°C) es escasa. Este acero se utiliza con frecuencia para herramientas para prensas plegadoras. Para material de utillaje superior, 42CrMo acero estructural de aleación de alta resistencia.

El 42CrMo es un acero de ultra alta resistencia con una excelente resistencia y tenacidad. Tras el revenido, presenta un alto límite de fatiga y resistencia a múltiples impactos y puede funcionar por debajo de 500°C. Tras el tratamiento térmico, su dureza ideal ronda los 45-48HRC.

En la actualidad, la mayoría de Prensa plegadora CNC están fabricadas con material 42CrMo. Una opción aún mejor es el acero para herramientas de trabajo en frío Cr12MoV. Enriquecido con una buena cantidad de cromo, molibdeno y vanadio, ofrece un temple y una dureza mejorados.

Tras el enfriamiento, sus propiedades mecánicas generales superan a las de otros tipos de acero, lo que lo hace adecuado para moldes de punzonado en frío de gran sección, complejos y de uso frecuente. Las herramientas fabricadas con él tienen una gran precisión y longevidad, aunque los costes de material son sustancialmente más elevados.

Prensa plegadora Los utillajes son herramientas auxiliares que utilizan las máquinas plegadoras para dar forma a las chapas y procesar los materiales de las planchas. Estas herramientas constan de varios componentes, con distintas matrices formadas por diferentes piezas y formas.

Principalmente alteran el estado físico del material al que dan forma, principalmente chapas metálicasmediante la presión aplicada por la máquina plegadora. Este proceso de alteración ayuda a conseguir la forma deseada para el material.

Los utillajes para prensas plegadoras pueden clasificarse estructuralmente en dos tipos principales: troqueles superiores y troqueles inferiores.

En la mayoría de los casos, el troquel superior es el activo (en movimiento), mientras que el troquel inferior permanece inmóvil. Sin embargo, en algunas máquinas plegadoras con diferentes modos de funcionamiento, esto podría invertirse, pero el concepto general sigue siendo el mismo.

Desde el punto de vista de la facilidad de uso, las matrices de las máquinas plegadoras pueden clasificarse en matrices estándar y matrices especiales.

Los troqueles superiores estándar suelen tener ángulos de punta de unos 30 grados (ángulo real de 26-28 grados), 60 grados y rangos entre 78 y 88 grados.

Por otro lado, los ángulos de ranura de las matrices inferiores son aproximadamente de 30 grados, 45 grados, 60 grados y oscilan entre 80 y 90 grados.

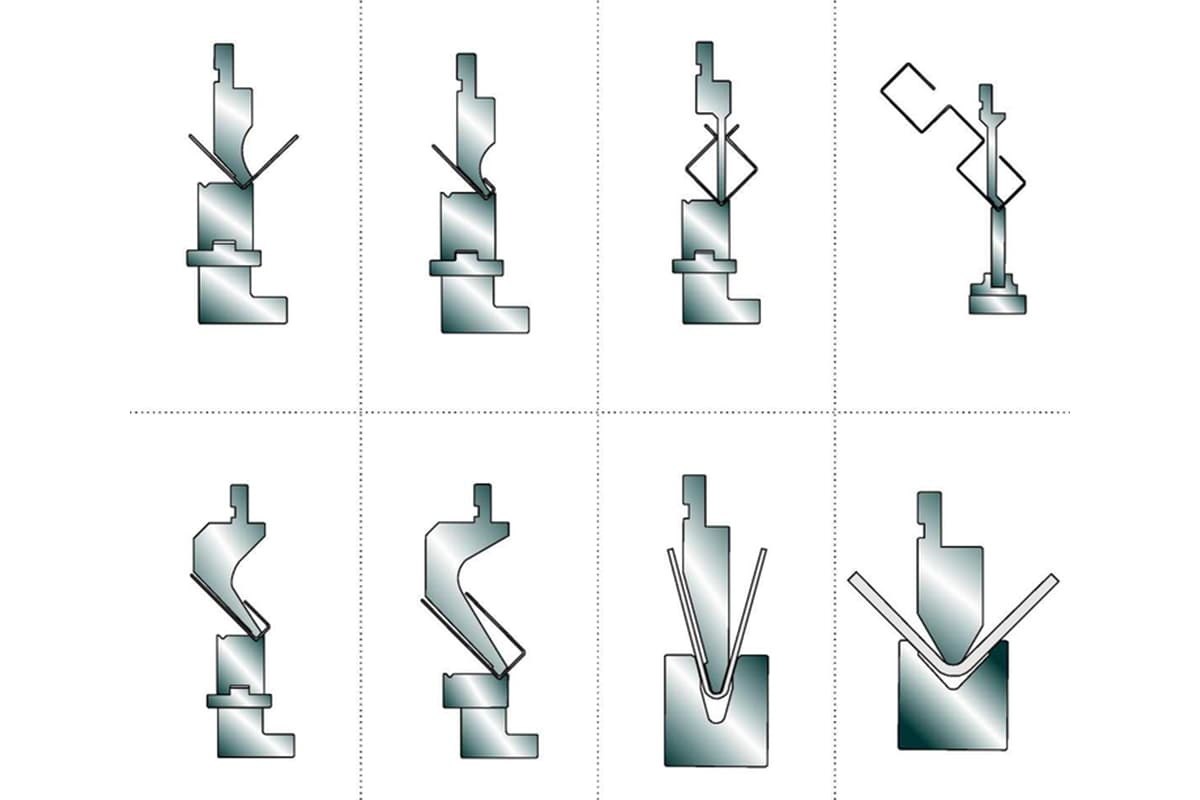

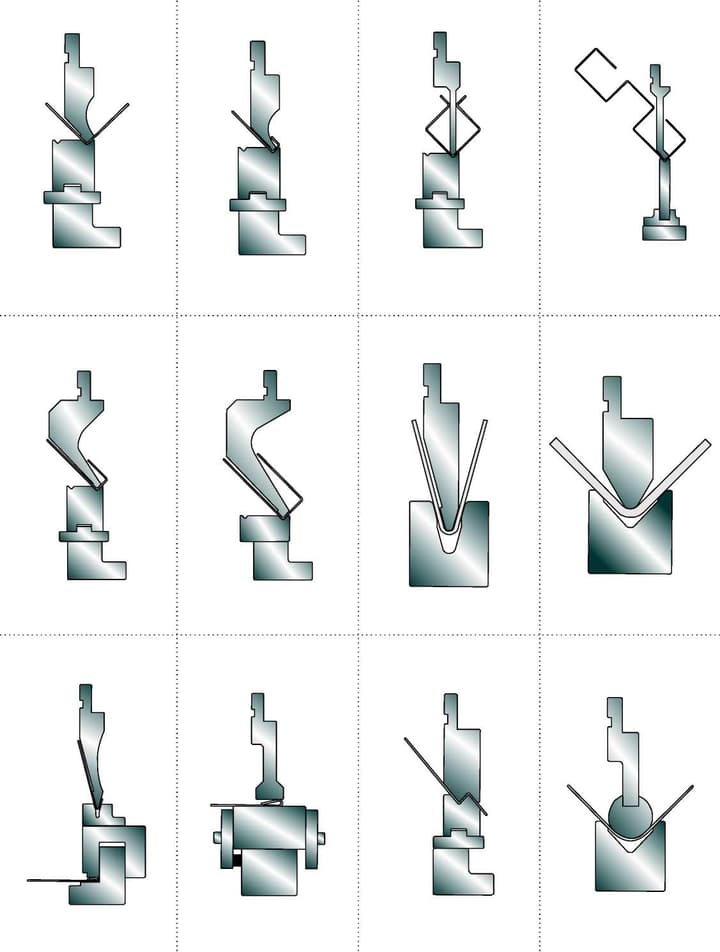

Si clasificamos los troqueles superiores en función de su forma, podemos dividirlos en troqueles de cuchilla afilada, troqueles de arco, troqueles de cuchilla curvada y troqueles de conformación.

Normalmente, los troqueles de cuchillas afiladas suelen tener ángulos de 30 ó 60 grados, con ángulos especiales ocasionales como 45 ó 55 grados.

Las matrices de arco se diseñan principalmente en función del diámetro y la longitud del arco. Las matrices de cuchilla de doblado se utilizan principalmente para piezas en forma de "U" o para holguras en doblados múltiples. Las más complejas son las matrices de conformado. Pueden ser monolíticas o modulares.

Generalmente, las matrices modulares se diseñan, fabrican y utilizan como un conjunto, tanto superior como inferior. El coste de fabricación de las matrices de conformado monolíticas es considerablemente mayor, sobre todo para tamaños grandes, y la precisión es más difícil de mantener. Las matrices modulares presentan ventajas significativas para diseños grandes y complejos.

En términos de funcionalidad, las matrices de las prensas plegadoras pueden clasificarse en matrices de una sola función y matrices multifunción.

Las matrices monofunción están diseñadas para un tipo específico de pieza, mientras que las matrices multifunción pueden procesar varios tipos. Algunas matrices multifunción pueden desmontarse y volverse a montar, lo que suele denominarse matrices compuestas, como las matrices escalonadas y las matrices de conformado.

Los troqueles inferiores, en función del número de ranuras, pueden clasificarse en troqueles en V simples, troqueles en V dobles y troqueles en V múltiples. Los troqueles en V sencillos y dobles, como su nombre indica, tienen una o dos ranuras, respectivamente, y suelen encontrarse en máquinas plegadoras CNC.

Ofrecen mayor precisión gracias a su referencia fija, también conocidas como matrices concéntricas, y pueden intercambiarse. Las matrices en V múltiples suelen tener varias ranuras de distintos tamaños en los cuatro lados, lo que permite doblar chapas de distintos grosores.

Con los continuos avances de la sociedad y el aumento de la demanda de productos, también aumentan los requisitos de los productos curvados y sus materiales. Los utillajes de las plegadoras siguen evolucionando con la introducción de troqueles inferiores integrados, troqueles inferiores sin marcas y troqueles inferiores de apertura ajustable, todos ellos muy utilizados en diversos sectores.

UN CNC La prensa plegadora es un dispositivo mecánico diseñado para procesar materiales metálicos. Al doblar metales, puede conseguir formas y ángulos intrincados. Para conseguir diferentes formas de plegado, hay que elegir la matriz o el utillaje adecuados.

Aquí hablaremos de la selección en función de los materiales de las herramientas, la estructura y los requisitos de forma.

En primer lugar, el material del utillaje desempeña un papel crucial en la selección. Entre los materiales de utillaje más comunes se encuentran el acero rápido, el acero aleado para herramientas y el carburo de tungsteno. Cada material tiene sus propias características y aplicaciones.

Por ejemplo, las herramientas de acero rápido tienen una gran dureza y resistencia al desgaste, por lo que son ideales para procesar pequeños lotes de metal. El acero aleado para herramientas es adecuado para lotes medianos por su encomiable dureza y resistencia al desgaste. En cambio, el carburo de tungsteno, con su extrema dureza y resistencia al desgaste, es perfecto para operaciones a gran escala.

Por lo tanto, se debe elegir el material de las herramientas en función de las exigencias de producción y del tamaño del lote.

En segundo lugar, la estructura del utillaje es otro factor vital a tener en cuenta. Común Prensa CNC Las estructuras de las herramientas de frenado incluyen matrices en V simples, matrices en V múltiples y matrices en U. Las matrices en V simples, con su menor área de contacto, se utilizan para ángulos y radios de curvatura más pequeños, y se adaptan a metales más finos.

Los troqueles Multi-V se adaptan a ángulos y radios más amplios con un área de contacto más extensa, lo que los hace adecuados para materiales más gruesos. Las matrices en U, diseñadas para formas complejas con radios de curvatura mayores y una superficie de contacto considerable, son las mejores para materiales muy gruesos.

Por lo tanto, a la hora de elegir la estructura de la herramienta, hay que tener en cuenta los requisitos de procesamiento y el grosor del metal.

Además, los requisitos de forma del utillaje son esenciales. Diferentes formas de utillaje corresponden a diversas formas de doblado. Las formas más comunes son las matrices de ángulo recto y las matrices de radio. Las matrices de ángulo recto son precisas para procesar dobleces en ángulo recto, mientras que las matrices de radio facilitan diversas formas curvas. Por tanto, la forma de la herramienta debe seleccionarse en función de los requisitos de procesamiento y las formas del metal.

Además, hay que tener en cuenta la precisión y la resistencia al desgaste de la herramienta. La precisión se refiere a la exactitud dimensional y la forma durante el procesamiento. A mayor precisión, mayor calidad y exactitud.

La resistencia al desgaste significa la durabilidad de la herramienta y su capacidad para soportar el desgaste durante un uso prolongado. Una mayor resistencia al desgaste puede prolongar la vida útil de la herramienta y reducir los costes de producción. A la hora de seleccionar la herramienta, sopese tanto las necesidades de precisión como de resistencia al desgaste.

En conclusión, la selección del utillaje adecuado requiere tener en cuenta los requisitos de material, estructura y forma.

A la hora de elegir los materiales, hay que tener en cuenta las necesidades de producción y el tamaño de los lotes, y ajustar la estructura y la forma de la herramienta a los requisitos de procesamiento y al grosor del metal. Además, la precisión y la resistencia al desgaste son vitales. Si se tienen en cuenta estos factores de forma holística, se puede seleccionar el utillaje adecuado para lograr una calidad y eficacia de procesamiento superiores.

Los daños en el utillaje de las plegadoras CNC se refieren a grietas, roturas y deformaciones. Para solucionar este problema, es esencial tener en cuenta el diseño, el proceso de fabricación y el uso del utillaje.

En primer lugar, es importante verificar si el material utilizado para fabricar el utillaje es el adecuado y si el proceso de tratamiento térmico correspondiente es razonable.

Normalmente, el proceso de tratamiento térmico del material de las herramientas influye mucho en su durabilidad.

Si la temperatura de templado de la herramienta es demasiado alta, o el método y la duración del templado son inadecuados, junto con una selección incorrecta de la frecuencia de templado, la temperatura y la separación del codo, la herramienta podría dañarse después de entrar en la producción de plegado.

Si el tamaño o la profundidad del orificio de paso son insuficientes, pueden producirse bloqueos, con los consiguientes daños. Una fuerza de muelle insuficiente o unos juegos de altura desiguales pueden provocar la rotura del muelle, inclinaciones, golpes superpuestos y daños en las piezas.

Una fijación incorrecta del punzón o una resistencia inadecuada de los tornillos pueden hacer que el punzón se caiga o se rompa.

Durante el uso del utillaje de la prensa plegadora, pueden producirse errores en el posicionamiento de la pieza, en su orientación o en la fijación incorrecta de los pernos. Si la altura de trabajo se ajusta demasiado baja, o no hay suficiente lubricación en las columnas guía, o hay fallos en el equipo de alimentación y anomalías en la máquina de prensarpuede dañar la herramienta.

La continuación de la producción sin resolver problemas como la entrada de objetos extraños en el utillaje, la superposición de piezas o la obstrucción de residuos puede dañar fácilmente la placa de holgura del utillaje, el punzón, la plantilla inferior y las columnas guía.

Durante el proceso de plegadoSi el utillaje de la prensa plegadora no cierra con flexibilidad o incluso se atasca, la producción debe detenerse inmediatamente para identificar la causa y rectificar el problema. De lo contrario, el problema podría agravarse y provocar daños en el utillaje.

Las principales razones del atasco de la herramienta son la mala guía de la herramienta, la inclinación o la presencia de objetos extraños que impiden la alineación plana de las plantillas; la resistencia inadecuada de la herramienta o la aplicación desigual de la fuerza que provoca la deformación de la herramienta.

Por ejemplo, si la dureza o el grosor del asiento de la herramienta o de la plantilla son demasiado bajos, pueden deformarse fácilmente en caso de impacto; la desalineación durante la instalación de la herramienta, el exceso de tolerancias en el posicionamiento superior e inferior de la herramienta o la baja precisión de la máquina de prensado pueden provocar interferencias.

Una resistencia insuficiente del punzón o la proximidad entre punzones grandes y pequeños puede provocar fuerzas laterales desequilibradas en la herramienta. En tales casos, es aconsejable aumentar la resistencia del punzón y mejorar la protección de guiado de la placa de descarga.

El coste del utillaje para la producción de piezas curvadas es elevado, y suele representar entre 1/5 y 1/4 del coste total de las piezas fabricadas. Esto no solo se debe a la elevada complejidad de fabricación y al coste del utillaje, sino también a los elevados costes de reparación y mantenimiento del afilado de las cuchillas tras su puesta en producción.

El precio de fabricación original del utillaje sólo representa unos 40% de los costes totales de utillaje. Por lo tanto, la reparación oportuna de las herramientas y el mantenimiento preventivo pueden reducir significativamente los gastos de utillaje para la producción de plegado.

Como fundador de MachineMFG, he dedicado más de una década de mi carrera a la industria metalúrgica. Mi amplia experiencia me ha permitido convertirme en un experto en los campos de la fabricación de chapa metálica, mecanizado, ingeniería mecánica y máquinas herramienta para metales. Estoy constantemente pensando, leyendo y escribiendo sobre estos temas, esforzándome constantemente por mantenerme a la vanguardia de mi campo. Deje que mis conocimientos y experiencia sean un activo para su empresa.