El conformado por plegado se utiliza ampliamente en la conformación de piezas de chapa metálica. Este método se caracteriza por una gran eficacia, resultados de alta calidad, ahorro de tiempo y ahorro de costes en el procesamiento de las piezas.

Sin embargo, debido a la falta de comprensión del proceso de plegado, el personal de proceso suele recurrir a métodos tradicionales como el conformado manual y el conformado hidráulico para conseguir la forma final de las piezas.

Estas técnicas aumentan el coste del procesamiento de las piezas mediante el uso de herramientas de conformado, pueden dar lugar a piezas inestables debido a la mayor intervención humana y reducen la eficacia del mecanizado.

Por lo tanto, es crucial conocer a fondo las técnicas de conformado por plegado.

La elección de la técnica de plegado adecuada requiere una cuidadosa consideración de muchos factores. Descuidar cualquiera de estas consideraciones puede provocar fallos en el proceso y repercutir negativamente en el desarrollo de las piezas.

En este artículo, nos centraremos principalmente en el cálculo del tamaño de los materiales expandidos, la selección de las herramientas de plegado, el análisis del procesamiento típico de las piezas y el tratamiento de los problemas comunes y las soluciones encontradas durante el proceso de plegado.

Este artículo servirá de guía a los tecnólogos y será un recurso importante en la preparación de chapa metálica piezas. Su objetivo es reducir el coste de procesamiento de las piezas y mejorar su calidad y eficacia de producción.

Este artículo se centra en el cálculo del tamaño, la selección de herramientas de plegado, el análisis del procesamiento de piezas típicas y los problemas y soluciones habituales en el proceso de plegado.

El tamaño de la expansión de la chapa depende de factores como el grosor, el material, ángulo de flexióny herramientas de plegado. Existen dos métodos comúnmente utilizados para calcular la longitud de expansión de la chapa: el método de cálculo de la capa neutra y el método de cálculo empírico.

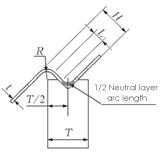

(1) Método de cálculo de la capa neutra

Este método es adecuado para situaciones en las que el ángulo de flexión no es un ángulo recto. Durante el proceso de flexión, la capa exterior experimenta un esfuerzo de tracción, mientras que la capa interior experimenta un esfuerzo de compresión.

La capa situada entre estas dos capas, denominada capa neutra, no experimenta esfuerzos de tracción ni de compresión y permanece inalterada durante todo el proceso de flexión.

Como resultado, la capa neutra sirve como punto de referencia para determinar la longitud de la pieza doblada.

Sin embargo, la posición de la capa neutra depende del grosor del material que se dobla.

Normalmente, si el material tiene un grosor inferior a 4 mm, la distancia entre la capa neutra y la superficie interior de la pieza doblada es de 0,5t. Si el material tiene un grosor superior a 5 mm, esta distancia es de 0,34t. La longitud de expansión de la capa neutra es equivalente a la longitud de expansión total de la placa.

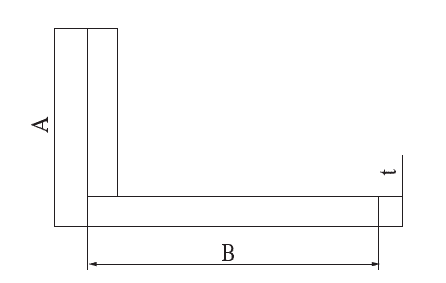

(2) Método de cálculo empírico

Este método sólo es adecuado para situaciones en las que el ángulo de flexión de la pieza es un ángulo recto y el grosor de la chapa es inferior o igual a 3 mm. Puede utilizarse para determinar la longitud de expansión de las piezas.

La fórmula de cálculo es, L=A+B-2t

Fig.1 Esquema del tamaño de las piezas

(1) El principio de selección del utillaje para prensas plegadoras

Seleccionar la herramienta adecuada para el proceso de plegado es una consideración crucial. La herramienta de plegado consta de dos partes: la herramienta superior (punzón) y la herramienta inferior (matriz).

La elección del punzón y la matriz de la prensa plegadora se basa en el grosor y el tamaño de las piezas que se van a plegar para evitar la deformación causada por la colisión entre las piezas y el punzón y la matriz.

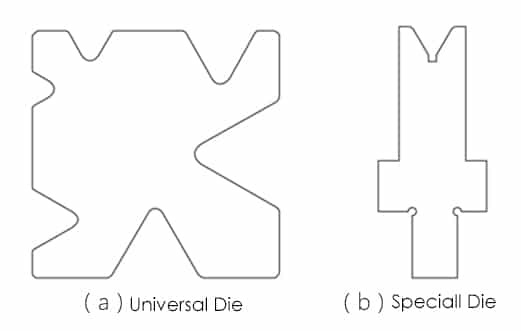

La prensa plegadora está equipada con un troquel inferior y un troquel especial (como se muestra en la figura 2). Todas las muescas para formas en "V" tienen un ángulo de ranura de 60 grados. En general, cuanto más gruesa es la chapa, más ancha debe ser la ranura, cuya anchura suele ser de 8t.

Para más información sobre la relación entre el grosor de la chapa y la anchura de la ranura, así como sobre la forma de calcular la fuerza de flexiónconsulte el artículo correspondiente.

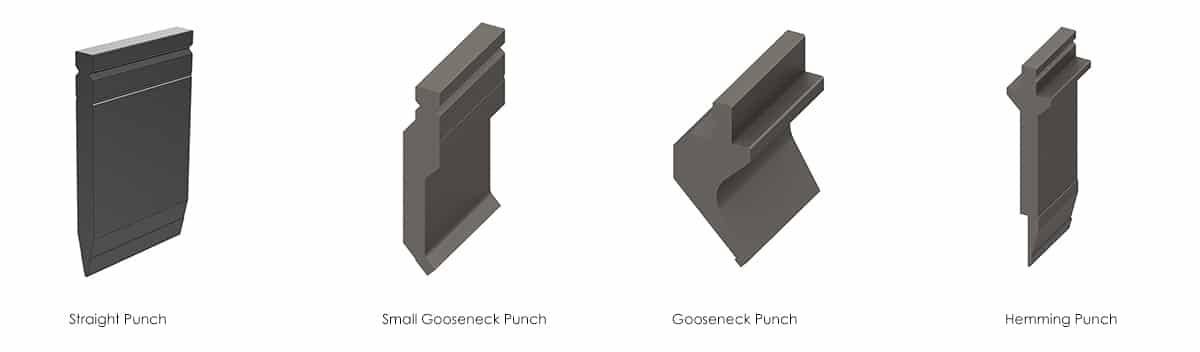

El punzón de la prensa plegadora incluye principalmente punzón recto, punzón de cuello de cisne, punzón de doblado pequeño, punzón de dobladillo, etc., y también puede personalizar la herramienta especial de acuerdo con la situación real de las piezas.

El punzón recto se utiliza principalmente para doblar piezas con un grosor inferior o igual a 3 mm. El pequeño punzón de cuello de cisne se utiliza principalmente para curvar piezas poco profundas en forma de "U".

El punzón de cuello de cisne se utiliza principalmente para doblar piezas en forma de "U" con una gran profundidad. El punzón de dobladillo se emplea principalmente para aplanar piezas.

Fig.2

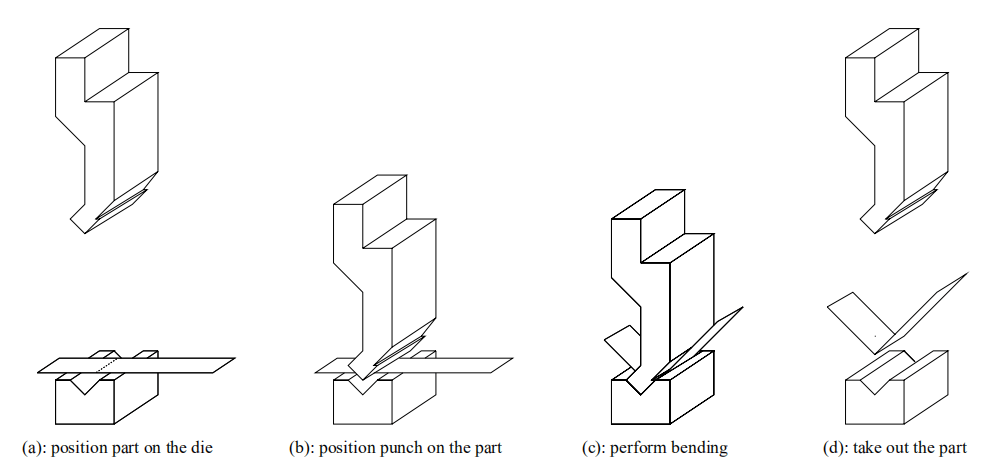

(2) La selección del punzón y la matriz de la prensa plegadora

Normalmente, seleccionamos la herramienta de plegado en función de la radio de curvatura de la pieza para garantizar el mantenimiento del radio de curvatura. Sin embargo, hay casos en los que se pasa por alto la matriz inferior.

En tales casos, una combinación inadecuada del punzón doblador y el matriz dobladora puede provocar hendiduras a ambos lados del radio de curvatura tras el proceso de doblado, lo que imposibilita su reparación.

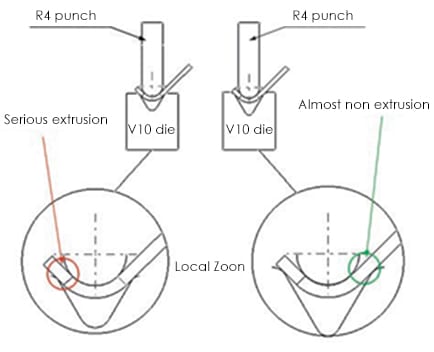

Fig.3 Simulación de emparejamiento de punzón de plegado y matriz

La figura 3 muestra el espesor del material de 1,6 mm para la pieza simulada, junto con el radio de flexión R4 y una altura de flexión de 8,9 mm.

Tras realizar el análisis, se descubrió que la ranura inferior de la matriz podía seleccionarse como V12 o como una opción más pequeña. Sin embargo, para esta pieza en concreto, sólo se podía elegir la ranura V12. El razonamiento se muestra en la figura, con la ranura V10 a la izquierda y la ranura V12 a la derecha.

Teniendo en cuenta la elasticidad de la pieza durante la flexión, el ángulo de entrada para la controlador de la prensa plegadora debe ser inferior a 90 grados.

Como se observa en la figura de simulación para la brida de flexión de 90 grados, si el punzón de la prensa plegadora continúa moviéndose hacia abajo, la ranura V10 experimenta una extrusión significativa mientras que la ranura V12 experimenta una extrusión mínima.

Por lo tanto, se recomienda seleccionar la matriz inferior con la ranura V12 en lugar de las opciones V10 y más pequeñas. Esto garantizará que los dos lados del radio de curvatura permanezcan libres de hendiduras y no requerirán ningún acabado, lo que dará como resultado una pieza cualificada.

Al plegar piezas, es importante tener en cuenta tanto la altura de la pestaña como la anchura de la banda. Si la anchura de la banda es demasiado estrecha y la altura de la pestaña demasiado alta, pueden producirse interferencias entre la pestaña previamente formada y la herramienta de plegado durante el proceso de plegado, lo que impediría la continuación del plegado.

Esto puede provocar el desecho de todo el lote de material, con el consiguiente aumento de los costes de transformación si no se toman medidas correctoras.

En el siguiente análisis, examinaremos la flexión de las piezas en forma de "U" y las piezas en forma de "Z".

Lectura relacionada: Calculadora de fuerza de flexión en V y en U

(1) Análisis técnico de las piezas en forma de "U

El factor clave en el plegado de piezas en forma de "U" es la relación entre la altura (H) de las dos alas y la anchura (B) del alma. Si H es menor o igual que B, generalmente es posible doblar la pieza, aunque pueden producirse interferencias. Este tipo de interferencia se produce entre la brida de plegado de la pieza y el cuerpo de la máquina.

Para una prensa estándar máquina de frenadoSi la altura de plegado H es mayor o igual a 80 mm, la pieza interferirá con la máquina durante el proceso de plegado.

Ante estos problemas de interferencias, hay dos soluciones:

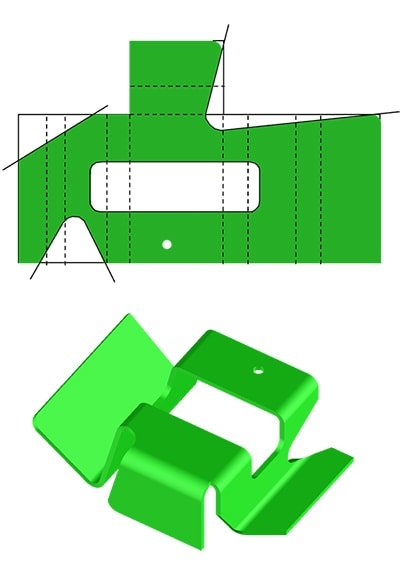

Fig.4 Utillaje para curvar suspensiones

(2) Análisis técnico de las piezas en forma de "U

Las piezas en forma de "Z" con bordes curvos en chapa metálica son conocidas por su pequeño tamaño y gran volumen. Si los técnicos utilizan un proceso conservador de conformado a mano para producir estas piezas, la eficiencia es baja y la calidad, irregular.

Para evitar estos problemas, las piezas deben simularse y analizarse antes de elegir el proceso de plegado. Esto se debe a que hay que tener en cuenta las limitaciones de tamaño de las almas de las piezas y el tamaño de la matriz de plegado.

El cuadro 1 ofrece una clasificación de los parámetros que deben tenerse en cuenta en el análisis de simulación.

Tabla 1 Configuración de los parámetros de simulación

| La parametrización | Código | Diagrama esquemático |

|---|---|---|

| Ancho de banda (medido en el modelo) | H | |

| Radio de curvatura | R | |

| Grosor del material | t | |

| Anchura del utillaje | T | |

| Longitud de la capa neutra lineal en la banda. | L | |

| 1/2 Longitud de arco de la capa neutra | P |

Utilizando la información de la tabla, los técnicos pueden determinar con precisión si las piezas pueden conformarse mediante plegado. Si la condición L + P es mayor que T/2, entonces el proceso de doblado puede llevarse a cabo con éxito.

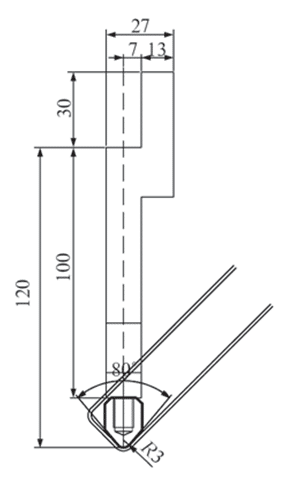

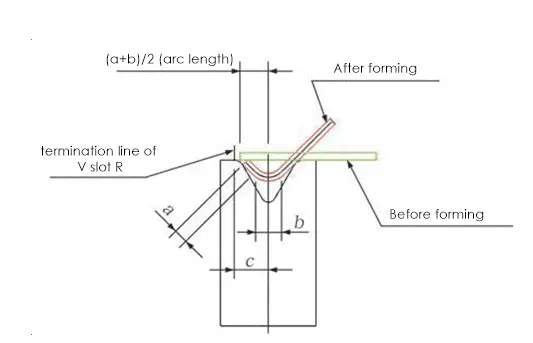

(1) Doblado de la brida de las piezas

Debido a las limitaciones del equipo de punzones y matrices de la prensa plegadora, no todas las bridas de diferentes alturas pueden conformarse con este método. Por lo tanto, es crucial realizar un análisis y una simulación minuciosos antes de seleccionar el método de plegado para garantizar que las piezas puedan doblarse.

CATIA puede utilizarse para el análisis técnico y la preparación para simular la viabilidad de la altura de flexión de la pieza. Al realizar la simulación, debe tenerse en cuenta lo siguiente:

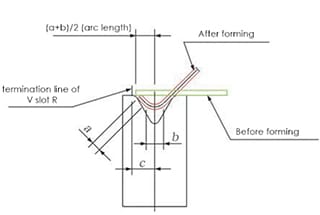

Los resultados de la simulación se muestran en la figura 5.

Fig. 5 Doblado de bridas de piezas

En el estado formado de la figura 5, la línea negra representa la capa neutra de la pieza. Las variables "a" representa la dimensión lineal de la capa neutra, "b" representa la longitud de arco de la capa neutra en el radio de curvatura, y "c" representa la distancia entre el centro de la herramienta y la línea de terminación de la ranura en V R.

Si (a + b)/2 es mayor que c, la pieza puede doblarse. Si (a + b)/2 es menor o igual que c, la pieza no se puede doblar.

Basándose en esta evaluación, si el tamaño de la pieza es demasiado pequeño para el plegado, es necesario aumentar el tamaño total de la brida de la pieza al preparar la técnica.

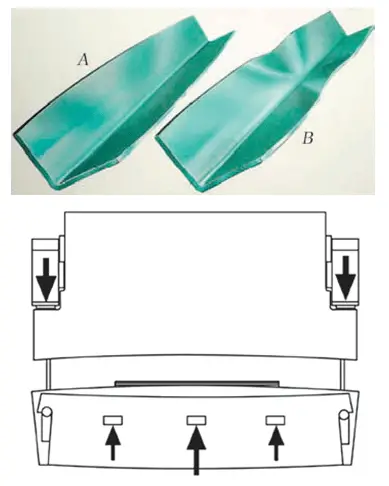

(2) Doblado de piezas grandes

Al doblar piezas de gran longitud, la máquina plegadora puede sufrir el impacto de su propia estructura, lo que provoca una deformación significativa en los cordones de doblado de las piezas. En teoría, el doblado debería ser una línea recta, pero tras el doblado se convierte en una línea curva, lo que requiere un importante trabajo de acabado por parte de los operarios.

Para solucionar este problema, el abombamiento de la prensa plegadora puede ajustarse en función de las condiciones reales después del plegado para eliminar la deformación de las piezas, como se muestra en la figura 6. Esto reduce la cantidad de trabajo manual necesario y mejora la calidad de las piezas y la eficacia de la producción. Esto reduce la cantidad de trabajo manual necesario y mejora la calidad de las piezas y la eficiencia de la producción.

Fig. 6 Doblado y abombado de piezas largas

(3) Plegado de piezas con adelgazamiento parcial

En las piezas de chapa metálica, algunas piezas se reducen parcialmente de tamaño para disminuir el peso. Estas piezas pueden fabricarse mediante conformado hidráulico o plegado en la producción real. Sin embargo, debido a las variaciones en el grosor del material para el plegado, no se puede utilizar el mismo punzón y matriz para el conformado por plegado de una sola vez.

Para superar este problema, se pueden añadir finos acolchados a la zona adelgazada del material. Los acolchados se colocan en la zona correspondiente al punzón superior tras el doblado.

Durante el proceso de plegado, las almohadillas compensarán el punzón y permitirán plegar materiales de distintos grosores en un solo paso.

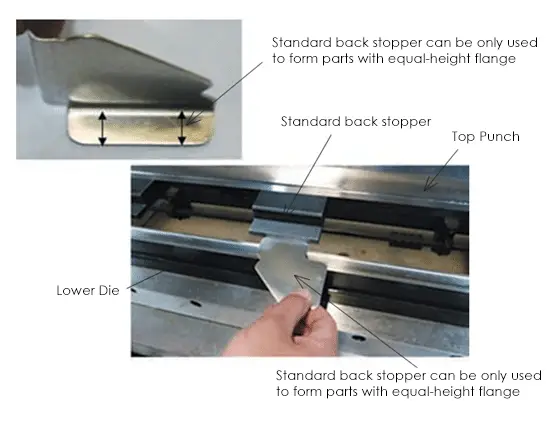

(4) Plegado de la pieza con pestaña perfilada

La mayoría de los topes de posicionamiento trasero estándar en prensas plegadoras son de tipo recto y sólo pueden doblar piezas con bridas de igual altura. Sin embargo, este tipo de tope no es adecuado para piezas con bridas de altura no igual o piezas con forma.

Para hacer frente a esto, se pueden aplicar dos soluciones:

(1) Diseñar un tope trasero específico para piezas con bridas de altura desigual y piezas perfiladas. Este tope utiliza pernos para el posicionamiento, cambiando el método de posicionamiento convencional de la máquina plegadora y resolviendo el problema del plegado de piezas con bridas de altura no igual y bridas conformadas. Esto también amplía las capacidades de la plegadora.

Los estados de preprocesamiento y postprocesamiento se muestran en las figuras 7 y 8, respectivamente.

Fig.7 Estado del pretratamiento

Fig.8 Estado de postprocesamiento

(2) Otra solución consiste en añadir un auricular de posicionamiento auxiliar a las piezas de plegado durante el corte. El auricular se encuentra en el nivel más alto de las piezas y puede utilizarse para el posicionamiento durante el plegado y el conformado. Tras el plegado, el auricular se retira para completar el conformado de las piezas. Esto mejora enormemente la eficacia de la producción.

(5) Las piezas se rompieron en el lugar de doblado

Cuando algunas piezas se rompen en la posición de doblado, hay dos factores principales que pueden causarlo:

La discusión y el análisis de diversas situaciones encontradas en la técnica de flexión han ampliado el alcance de la flexión proceso de conformado en chapa metálica producción de piezas. Esto ayuda a evitar errores en la selección de procesos que repercutirían negativamente en el ciclo global de desarrollo de las piezas y a mejorar la eficacia de la producción, al tiempo que se estabiliza la calidad de las piezas.

El diseño de herramientas de plegado más razonables desempeñará un papel crucial en la ampliación de la aplicación de la técnica de conformado por plegado.

Como fundador de MachineMFG, he dedicado más de una década de mi carrera a la industria metalúrgica. Mi amplia experiencia me ha permitido convertirme en un experto en los campos de la fabricación de chapa metálica, mecanizado, ingeniería mecánica y máquinas herramienta para metales. Estoy constantemente pensando, leyendo y escribiendo sobre estos temas, esforzándome constantemente por mantenerme a la vanguardia de mi campo. Deje que mis conocimientos y experiencia sean un activo para su empresa.