Perché la misura precisa della sovrapposizione è importante nella produzione di pezzi stampati? Questo articolo approfondisce il ruolo cruciale della sovrapposizione nello stampaggio dei metalli, bilanciando l'efficienza dei materiali con l'integrità dei pezzi. Comprendendo i valori ottimali di sovrapposizione, imparerete a ridurre al minimo gli sprechi di materiale e a evitare i difetti nel vostro processo di produzione.

Nel processo di disposizione dei componenti, il materiale in eccesso lasciato tra i pezzi e tra i pezzi e il bordo della striscia viene definito sovrapposizione. Questa sovrapposizione è fondamentale nei processi di fabbricazione. Non solo compensa gli errori di posizione e garantisce la qualità dei pezzi punzonati, ma assicura anche una certa rigidità del nastro, facilitando l'alimentazione.

Tuttavia, una sovrapposizione troppo ampia comporta uno spreco di materiale, mentre una sovrapposizione troppo stretta può causare la rottura o la deformazione della sovrapposizione, con possibile fenomeno di "rosicchiamento" (più evidente quando si punzonano materiali spessi), compromettendo la durata della matrice o influenzando l'avanzamento, e persino causando una produzione intermittente dei pezzi punzonati.

La forma, le dimensioni, lo spessore del materiale e le proprietà meccaniche dei pezzi, insieme ai metodi di alimentazione e di bloccaggio, alle caratteristiche dello stampo e ad altri fattori determinano le dimensioni della sovrapposizione. La dimensione della sovrapposizione è solitamente determinata dall'esperienza e i valori utilizzati dai diversi tecnici possono variare. Nella tabella 1 sono elencati i valori di sovrapposizione comunemente utilizzati per le piastre di spellatura fisse e a molla.

Tabella 1 Valori comuni di sovrapposizione

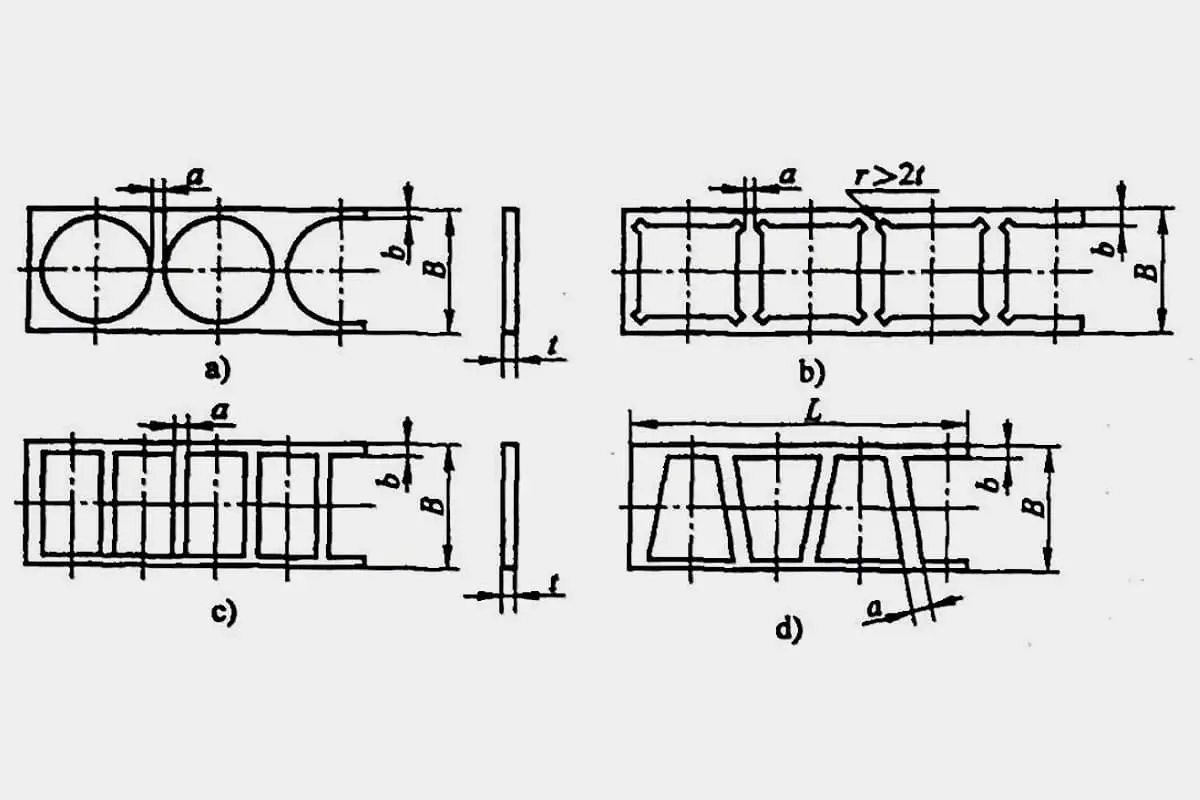

a), b), c) sono per la punzonatura rettilinea in avanti dei nastri d) sono per la punzonatura in avanti e inversa dei nastri

| Lamiera spessore t | Timbrature circolari o ad arco. r>2t (Vedi figure a e b) | Pressa laterale dritta | |||||||||

| L≤50 (Vedere le figure c e d). | L>50 (Vedere le figure C e D) | ||||||||||

| Timbratura | Fisso | Timbratura | Fisso | Timbratura | Fisso | ||||||

| a | b | a | b | a | b | a | b | a | b | a o b | |

| ≤0.25 | 1.0 | 1.2 | 1. 2 | 1.5 | 1.5~2.5 | 1.8~2.6 | |||||

| >0. 25 ~0. 5 | 0. 8 | 1.0 | 1.0 | 1.2 | 1. 0 | 1. 2 | 1.5 | 2.0 | 1.2~2.2 | 1.5~2.5 | 2.0~3.0 |

| >0.5 ~1 | 0.8 | 1.0 | 0.8 | 1.0 | 1. 0 | 1.2 | 1.2 | 1.5 | 1.5~2.5 | 1.8~2.6 | 1.5~2.5 |

| >1~1.5 | 1.0 | 1.3 | 1.0 | 1.2 | 1.2 | 1.5 | 1.2 | 1.8 | 1.8~2.8 | 2.2~3.2 | 1.8~2.8 |

| >1.5~2 | 1.2 | 1.5 | 1.2 | 1.5 | 1.5 | 1.8 | 1.5 | 2.0 | 2.0~3.0 | 2.4~3.4 | 2.0~3.0 |

| >2~2.5 | 1.5 | 1.9 | 1.5 | 1.8 | 1.8 | 2.2 | 1.8 | 2.2 | 2.2~3.2 | 2.7~3.7 | 2.2~3.2 |

| >2.5~3 | 1.8 | 2.2 | 1.8 | 2.0 | 2.0 | 2.4 | 2.2 | 2.5 | 2.5~3.5 | 3.0~4.0 | 2.5~3.5 |

| >3~3.5 | 2.0 | 2.5 | 2.0 | 2.2 | 2.2 | 2.7 | 2.5 | 2.8 | 2.8~3.8 | 3.3~4.3 | 2.8~3.8 |

| >3.5~4 | 2.2 | 2.7 | 2.2 | 2.5 | 2.5 | 3.0 | 2.8 | 3.0 | 3.0~4.0 | 3.5~4.5 | 3.0~4.0 |

| >4~5 | 2.5 | 3.0 | 2.5 | 2.8 | 3.0 | 3.5 | 3.0 | 3.5 | 3.5~4.5 | 4.0~5.0 | 3.5~4.5 |

| >5 ~12 | 0.5t | 0.6t | 0.5t | 0.6t | 0.6t | 0.7t | 0.6t | 0.7t | 0.7~0.9t | 0. 8~1t | 0.75~0.9t |

Nota:

1. Per i pezzi punzonati a bordo diritto con lunghezza L compresa tra 50~100 mm, a può assumere un valore minore; per L compresa tra 100~200 mm, a può assumere un valore mediano; per L compresa tra 200-300 mm, a può assumere un valore maggiore.

2. Per le strisce punzonate avanti e indietro di larghezza B>50 mm, a può assumere un valore maggiore.

3. Per materiali come il cartone duro, la gomma dura, i laminati di carta e l'alimentazione automatica di pezzi fustellati, i valori della tabella devono essere moltiplicati per un fattore di 1,3.

4. Per materiali come il cuoio e la carta, i valori della tabella devono essere raddoppiati.

5. Per la punzonatura con pinze per lamiere sottili, a seconda dello spessore e delle dimensioni esterne dei pezzi punzonati, a non dovrebbe essere inferiore a 4 mm.

6. I termini "a molla" e "fisso" si riferiscono al punzone di spellatura a molla e al punzone di spellatura fisso.

7. I valori di a e b in questa tabella hanno tenuto conto dell'impatto dell'errore di larghezza di taglio (vedere Tabella 2, 3).

Tabella 2 Errore di larghezza del letto di taglio orizzontale (unità: mm)

| Spessore della lamiera t | Larghezza di taglio B | ||||

| ≤50 | >50~100 | >100~150 | >150~220 | >220~300 | |

| ≤1 | -0.4 | -0.5 | -0.6 | -0.7 | -0.8 |

| >1~2 | -0.5 | -0.6 | -0.7 | -0.8 | -0.9 |

| >2~3 | -0.7 | -0.8 | -0.9 | -1.0 | -1.1 |

| >3~5 | -0.9 | -1.0 | -1.1 | -1.2 | -1.3 |

Tabella 3: Deviazione nella larghezza di taglio del materiale della cesoia a rulli (unità: mm)

| Spessore della lamiera t | Larghezza di taglio B | ||

| ≤20 | >20~30 | >30~50 | |

| ≤0.5 | -0.05 | 0.08 | 0.10 |

| >0.5~1 | 0.08 | 0.10- | 0.15 |

| >1~2 | 0.10 | 0.15 | 0.20 |

In sintesi, la sovrapposizione è materiale di scarto. Per risparmiare materiale, quanto più piccola è la sovrapposizione, tanto meglio è. Tuttavia, una sovrapposizione troppo piccola si schiaccia facilmente nella matrice, aumentando l'usura della lama, riducendo la durata della matrice e compromettendo la qualità della superficie di tranciatura dei pezzi tranciati.

In generale, nel determinare il valore di sovrapposizione, si deve considerare:

1) Le proprietà meccaniche del materiale. I materiali più plastici richiedono una sovrapposizione maggiore, mentre quelli più duri e resistenti richiedono una sovrapposizione minore.

2) Lo spessore del materiale. Quanto più spesso è il materiale, tanto più grande deve essere la sovrapposizione.

3) Forma e dimensioni del pezzo. Quanto più complessa è la forma del pezzo e quanto più piccolo è il raggio dell'angolo, tanto più grande deve essere la sovrapposizione.

4) Il valore di sovrapposizione per la disposizione sfalsata deve essere maggiore di quello per la disposizione diritta.

5) Per l'alimentazione manuale e la guida della piastra di pressione laterale, il valore di sovrapposizione può essere inferiore.