Waarom is de precieze meting van overlap belangrijk bij de productie van gestanste onderdelen? Dit artikel gaat in op de cruciale rol van overlap bij het stansen van metaal, waarbij materiaalefficiëntie in evenwicht wordt gebracht met de integriteit van het onderdeel. Door de optimale overlapwaarden te begrijpen, leert u hoe u materiaalverspilling kunt minimaliseren en defecten in uw productieproces kunt voorkomen.

Bij het rangschikken van onderdelen wordt het overtollige materiaal dat overblijft tussen de onderdelen onderling en tussen de onderdelen en de rand van de strip de overlap genoemd. Deze overlap is cruciaal in fabricageprocessen. Het compenseert niet alleen positieafwijkingen en garandeert de kwaliteit van de geponste onderdelen, maar zorgt ook voor een zekere stijfheid van de strip, wat het voeden vergemakkelijkt.

Een te brede overlap verspilt echter materiaal en een te smalle overlap kan leiden tot breuk of kromtrekken van de overlap, wat kan leiden tot een "knabbelend" fenomeen (meer prominent bij het ponsen van dikke materialen), wat de levensduur van de matrijs of de toevoer kan beïnvloeden en zelfs een onderbroken productie van de geponste onderdelen kan veroorzaken.

De vorm, grootte, materiaaldikte en mechanische eigenschappen van de onderdelen, samen met de aanvoer- en blokkeermethoden, matrijskenmerken en andere factoren bepalen de grootte van de overlap. De grootte van de overlap wordt meestal bepaald door ervaring en de waarden die verschillende technici gebruiken kunnen verschillen. Tabel 1 bevat een lijst met veelgebruikte overlapwaarden voor zowel veerdruk- als vaste stripplaten.

Tabel 1 Gemeenschappelijke overlapwaarden

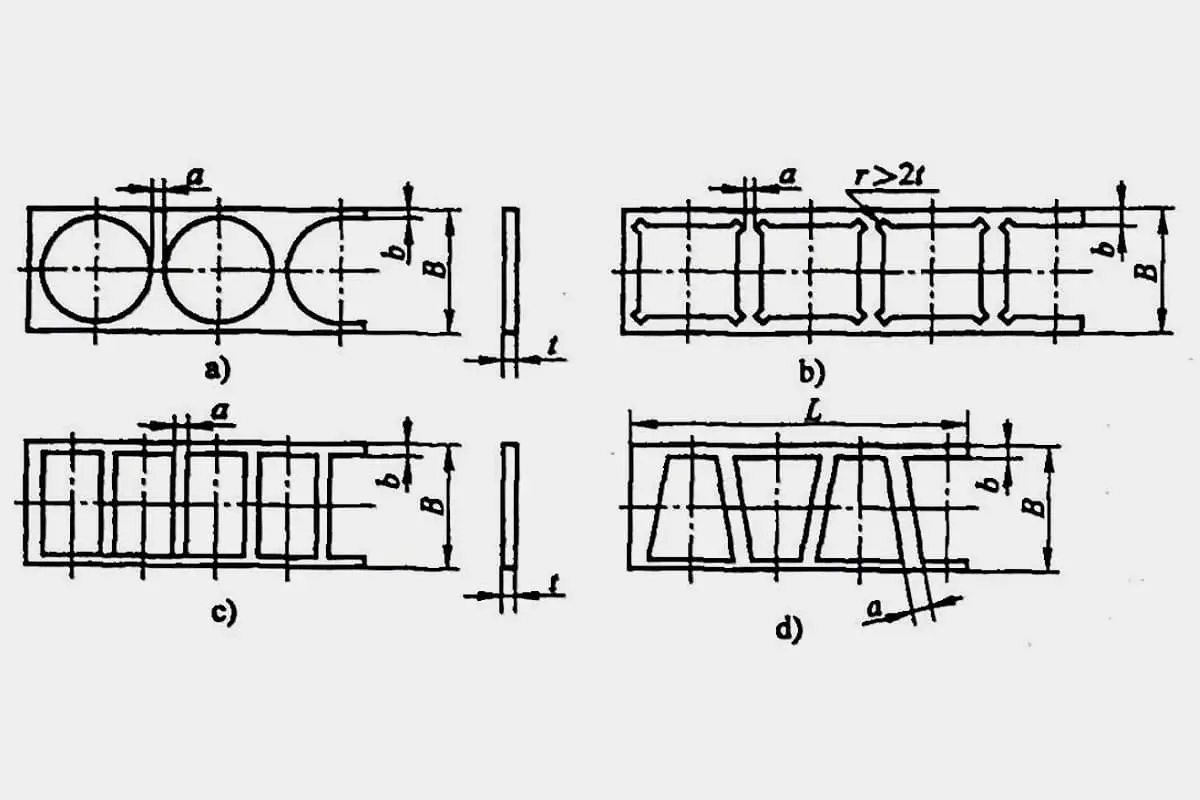

a), b), c) zijn voor het vooruit ponsen van rechte stroken d) zijn voor het vooruit en achteruit ponsen van stroken

| Plaatwerk dikte t | Cirkel- of boogvormige stempels. r>2t (Zie afbeeldingen a en b) | Rechte zijwaartse pers | |||||||||

| L≤50 (Zie afbeeldingen c en d). | L>50 (Zie afbeeldingen C en D) | ||||||||||

| Stempelen | Vast | Stempelen | Vast | Stempelen | Vast | ||||||

| a | b | a | b | a | b | a | b | a | b | a of b | |

| ≤0.25 | 1.0 | 1.2 | 1. 2 | 1.5 | 1.5~2.5 | 1.8~2.6 | |||||

| >0. 25 ~0. 5 | 0. 8 | 1.0 | 1.0 | 1.2 | 1. 0 | 1. 2 | 1.5 | 2.0 | 1.2~2.2 | 1.5~2.5 | 2.0~3.0 |

| >0.5 ~1 | 0.8 | 1.0 | 0.8 | 1.0 | 1. 0 | 1.2 | 1.2 | 1.5 | 1.5~2.5 | 1.8~2.6 | 1.5~2.5 |

| >1~1.5 | 1.0 | 1.3 | 1.0 | 1.2 | 1.2 | 1.5 | 1.2 | 1.8 | 1.8~2.8 | 2.2~3.2 | 1.8~2.8 |

| >1.5~2 | 1.2 | 1.5 | 1.2 | 1.5 | 1.5 | 1.8 | 1.5 | 2.0 | 2.0~3.0 | 2.4~3.4 | 2.0~3.0 |

| >2~2.5 | 1.5 | 1.9 | 1.5 | 1.8 | 1.8 | 2.2 | 1.8 | 2.2 | 2.2~3.2 | 2.7~3.7 | 2.2~3.2 |

| >2.5~3 | 1.8 | 2.2 | 1.8 | 2.0 | 2.0 | 2.4 | 2.2 | 2.5 | 2.5~3.5 | 3.0~4.0 | 2.5~3.5 |

| >3~3.5 | 2.0 | 2.5 | 2.0 | 2.2 | 2.2 | 2.7 | 2.5 | 2.8 | 2.8~3.8 | 3.3~4.3 | 2.8~3.8 |

| >3.5~4 | 2.2 | 2.7 | 2.2 | 2.5 | 2.5 | 3.0 | 2.8 | 3.0 | 3.0~4.0 | 3.5~4.5 | 3.0~4.0 |

| >4~5 | 2.5 | 3.0 | 2.5 | 2.8 | 3.0 | 3.5 | 3.0 | 3.5 | 3.5~4.5 | 4.0~5.0 | 3.5~4.5 |

| >5 ~12 | 0.5t | 0.6t | 0.5t | 0.6t | 0.6t | 0.7t | 0.6t | 0.7t | 0.7~0.9t | 0. 8~1t | 0.75~0.9t |

Opmerking:

1. Voor rechtkant gestanste onderdelen met een lengte L tussen 50~100 mm kan a een kleinere waarde aannemen; voor L tussen 100~200 mm kan a een gemiddelde waarde aannemen; voor L tussen 200-300 mm kan a een grotere waarde aannemen.

2. Voor voorwaarts en achterwaarts geponste strookbreedte B>50 mm kan a een grotere waarde aannemen.

3. Voor materialen zoals hard karton, hard rubber, papierlaminaat en automatische toevoer van geponste onderdelen moeten de tabelwaarden vermenigvuldigd worden met een factor 1,3.

4. Voor materialen zoals leer en papier moeten de tabelwaarden verdubbeld worden.

5. Voor ponsen met dunne plaatklemmen mag a, afhankelijk van de dikte en buitenafmetingen van de geponste onderdelen, niet minder zijn dan 4 mm.

6. Veergeperst en vast hebben betrekking op de veergeperste ponsmatrijs en de vaste ponsmatrijs.

7. Bij de waarden van a en b in deze tabel is rekening gehouden met de invloed van de afschuifbreedtefout (zie tabel 2 en 3).

Tabel 2 Horizontale afschuifbeddingsafwijking (eenheid: mm)

| Plaatdikte t | Snijbreedte B | ||||

| ≤50 | >50~100 | >100~150 | >150~220 | >220~300 | |

| ≤1 | -0.4 | -0.5 | -0.6 | -0.7 | -0.8 |

| >1~2 | -0.5 | -0.6 | -0.7 | -0.8 | -0.9 |

| >2~3 | -0.7 | -0.8 | -0.9 | -1.0 | -1.1 |

| >3~5 | -0.9 | -1.0 | -1.1 | -1.2 | -1.3 |

Tabel 3: Afwijking in de materiaalsnijbreedte van de rolschaarmachine (Eenheid: mm)

| Plaatdikte t | Snijbreedte B | ||

| ≤20 | >20~30 | >30~50 | |

| ≤0.5 | -0.05 | 0.08 | 0.10 |

| >0.5~1 | 0.08 | 0.10- | 0.15 |

| >1~2 | 0.10 | 0.15 | 0.20 |

Samengevat is de overlap afvalmateriaal. Hoe kleiner de overlap, hoe beter, om materiaal te besparen. Een te kleine overlap knijpt echter gemakkelijk in de matrijs, waardoor de slijtage van het mes toeneemt, de levensduur van de matrijs afneemt en ook de kwaliteit van het snijoppervlak van de geponste onderdelen wordt aangetast.

Over het algemeen moet je bij het bepalen van de overlappingswaarde rekening houden met het volgende:

1) De mechanische eigenschappen van het materiaal. Meer plastische materialen hebben een grotere overlap nodig, terwijl hardere en sterkere materialen een kleinere overlap nodig hebben.

2) De dikte van het materiaal. Hoe dikker het materiaal, hoe groter de overlap moet zijn.

3) De vorm en grootte van het werkstuk. Hoe complexer de vorm van het werkstuk en hoe kleiner de straal van de hoek, hoe groter de overlap moet zijn.

4) De overlappingswaarde voor verspringende plaatsing moet groter zijn dan die voor rechte plaatsing.

5) Bij handmatige toevoer en zijdelingse drukplaatgeleiding kan de overlapwaarde kleiner zijn.