En el proceso de disposición de componentes, el material sobrante que queda entre las piezas y entre éstas y el borde de la banda se denomina solapamiento. Este solapamiento es crucial en los procesos de fabricación. No sólo compensa los errores de posición y garantiza la calidad de las piezas punzonadas, sino que también asegura una cierta rigidez de la banda, facilitando su alimentación.

Sin embargo, un solapamiento demasiado ancho desperdicia material, y un solapamiento demasiado estrecho puede provocar la rotura o deformación del solapamiento, dando lugar posiblemente a un fenómeno de "mordisqueo" (más destacado cuando se punzonan materiales gruesos), afectando a la vida útil de la matriz o afectando al avance, e incluso provocando una producción intermitente de las piezas punzonadas.

La forma, el tamaño, el grosor del material y las propiedades mecánicas de las piezas, junto con los métodos de alimentación y bloqueo, las características de la matriz y otros factores determinan el tamaño del solapamiento. El tamaño del solapamiento suele determinarse por experiencia, y los valores utilizados por los distintos técnicos pueden variar. A modo de referencia, en la Tabla 1 se enumeran los valores de solapamiento más utilizados, tanto para las planchas prensadas por resorte como para las fijas.

Cuadro 1 Valores comunes de solapamiento

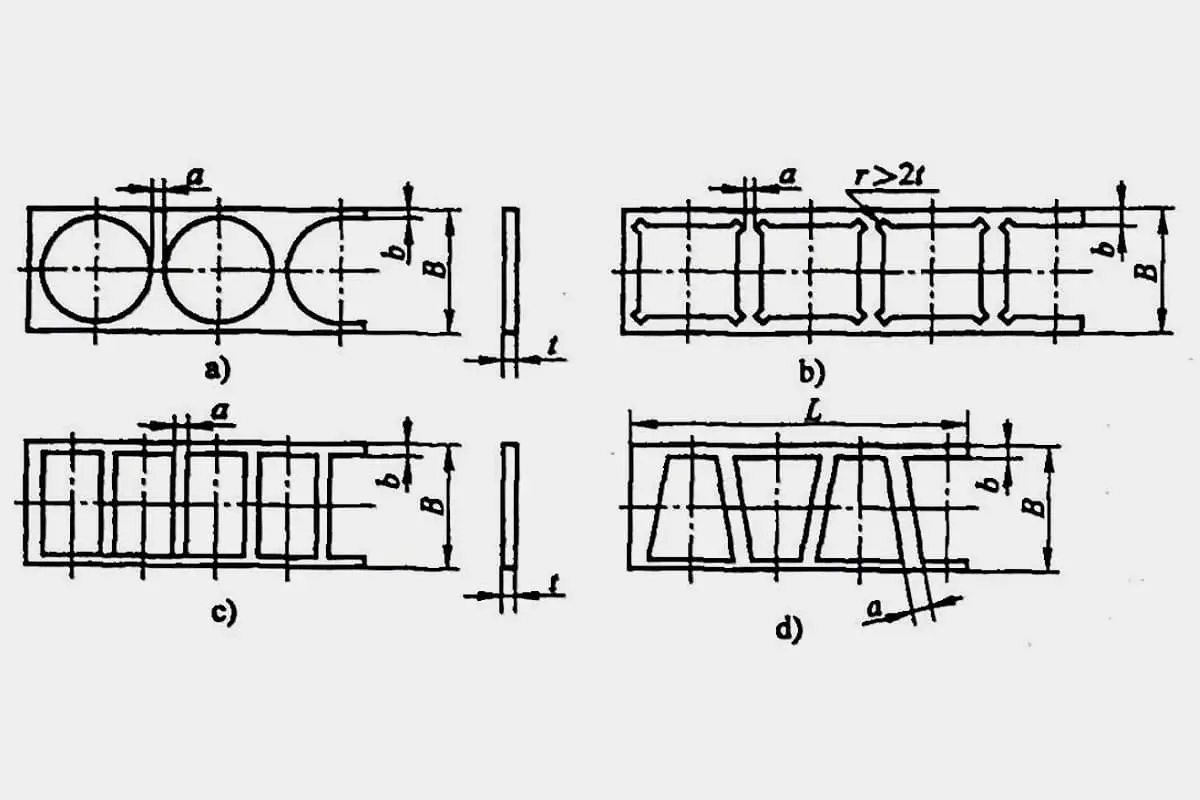

a), b), c) son para el punzonado recto de tiras hacia delante d) son para el punzonado de tiras hacia delante y hacia atrás

| Chapa metálica espesor t | Estampados circulares o en forma de arco. r>2t (Véanse las figuras a y b) | Prensa lateral recta | |||||||||

| L≤50 (Véanse las figuras c y d). | L>50 (Véanse las figuras C y D) | ||||||||||

| Estampación | Fijo | Estampación | Fijo | Estampación | Fijo | ||||||

| a | b | a | b | a | b | a | b | a | b | a o b | |

| ≤0.25 | 1.0 | 1.2 | 1. 2 | 1.5 | 1.5~2.5 | 1.8~2.6 | |||||

| >0. 25 ~0. 5 | 0. 8 | 1.0 | 1.0 | 1.2 | 1. 0 | 1. 2 | 1.5 | 2.0 | 1.2~2.2 | 1.5~2.5 | 2.0~3.0 |

| >0.5 ~1 | 0.8 | 1.0 | 0.8 | 1.0 | 1. 0 | 1.2 | 1.2 | 1.5 | 1.5~2.5 | 1.8~2.6 | 1.5~2.5 |

| >1~1.5 | 1.0 | 1.3 | 1.0 | 1.2 | 1.2 | 1.5 | 1.2 | 1.8 | 1.8~2.8 | 2.2~3.2 | 1.8~2.8 |

| >1.5~2 | 1.2 | 1.5 | 1.2 | 1.5 | 1.5 | 1.8 | 1.5 | 2.0 | 2.0~3.0 | 2.4~3.4 | 2.0~3.0 |

| >2~2.5 | 1.5 | 1.9 | 1.5 | 1.8 | 1.8 | 2.2 | 1.8 | 2.2 | 2.2~3.2 | 2.7~3.7 | 2.2~3.2 |

| >2.5~3 | 1.8 | 2.2 | 1.8 | 2.0 | 2.0 | 2.4 | 2.2 | 2.5 | 2.5~3.5 | 3.0~4.0 | 2.5~3.5 |

| >3~3.5 | 2.0 | 2.5 | 2.0 | 2.2 | 2.2 | 2.7 | 2.5 | 2.8 | 2.8~3.8 | 3.3~4.3 | 2.8~3.8 |

| >3.5~4 | 2.2 | 2.7 | 2.2 | 2.5 | 2.5 | 3.0 | 2.8 | 3.0 | 3.0~4.0 | 3.5~4.5 | 3.0~4.0 |

| >4~5 | 2.5 | 3.0 | 2.5 | 2.8 | 3.0 | 3.5 | 3.0 | 3.5 | 3.5~4.5 | 4.0~5.0 | 3.5~4.5 |

| >5 ~12 | 0.5t | 0.6t | 0.5t | 0.6t | 0.6t | 0.7t | 0.6t | 0.7t | 0.7~0.9t | 0. 8~1t | 0.75~0.9t |

Nota:

1. Para piezas punzonadas de canto recto con longitud L entre 50~100mm, a puede tomar un valor menor; para L entre 100~200mm, a puede tomar un valor medio; para L entre 200-300mm, a puede tomar un valor mayor.

2. Para el ancho de banda perforada hacia delante y hacia atrás B>50mm, a puede tomar un valor mayor.

3. Para materiales como cartón duro, goma dura, laminados de papel y alimentación automática de piezas perforadas, los valores de la tabla deben multiplicarse por un factor de 1,3.

4. Para materiales como el cuero y el papel, los valores de la tabla deben duplicarse.

5. Para el punzonado con pinzas de chapa fina, en función del grosor y las dimensiones exteriores de las piezas punzonadas, a no debe ser inferior a 4 mm.

6. Prensado por muelle y fijo se refieren a la matriz de punzón extractor prensada por muelle y a la matriz de punzón extractor fija.

7. Los valores de a y b de esta tabla han tenido en cuenta el impacto del error de anchura de cizalladura (véanse las tablas 2, 3).

Tabla 2 Error de anchura de cizalladura horizontal (unidad: mm)

| Espesor de chapa t | Anchura de corte B | ||||

| ≤50 | >50~100 | >100~150 | >150~220 | >220~300 | |

| ≤1 | -0.4 | -0.5 | -0.6 | -0.7 | -0.8 |

| >1~2 | -0.5 | -0.6 | -0.7 | -0.8 | -0.9 |

| >2~3 | -0.7 | -0.8 | -0.9 | -1.0 | -1.1 |

| >3~5 | -0.9 | -1.0 | -1.1 | -1.2 | -1.3 |

Tabla 3: Desviación en la anchura de corte del material de la cizalla laminadora (Unidad: mm)

| Espesor de chapa t | Anchura de corte B | ||

| ≤20 | >20~30 | >30~50 | |

| ≤0.5 | -0.05 | 0.08 | 0.10 |

| >0.5~1 | 0.08 | 0.10- | 0.15 |

| >1~2 | 0.10 | 0.15 | 0.20 |

En resumen, el solapamiento es material de desecho. Para ahorrar material, cuanto menor sea el solapamiento, mejor. Sin embargo, un solapamiento demasiado pequeño se aprieta fácilmente en la matriz, lo que aumenta el desgaste de la cuchilla, reduce la vida útil de la matriz y también afecta a la calidad de la superficie de cizallado de las piezas punzonadas.

En general, a la hora de determinar el valor de solapamiento, hay que tener en cuenta:

1) Las propiedades mecánicas del material. Los materiales más plásticos requieren un solapamiento mayor, mientras que los materiales más duros y resistentes requieren un solapamiento menor.

2) El grosor del material. Cuanto más grueso sea el material, mayor deberá ser el solapamiento.

3) La forma y el tamaño de la pieza. Cuanto más compleja sea la forma de la pieza y menor sea el radio de la esquina, mayor deberá ser el solapamiento.

4) El valor de solapamiento de la disposición escalonada debe ser mayor que el de la disposición recta.

5) Para la alimentación manual y el guiado lateral de la placa de presión, el valor de solapamiento puede ser menor.

Como fundador de MachineMFG, he dedicado más de una década de mi carrera a la industria metalúrgica. Mi amplia experiencia me ha permitido convertirme en un experto en los campos de la fabricación de chapa metálica, mecanizado, ingeniería mecánica y máquinas herramienta para metales. Estoy constantemente pensando, leyendo y escribiendo sobre estos temas, esforzándome constantemente por mantenerme a la vanguardia de mi campo. Deje que mis conocimientos y experiencia sean un activo para su empresa.