ما أهمية القياس الدقيق للتداخل في تصنيع الأجزاء المختومة؟ تتعمق هذه المقالة في الدور الحاسم للتداخل في ختم المعادن، وتحقيق التوازن بين كفاءة المواد وسلامة القِطع. من خلال فهم قيم التداخل المثلى، ستتعلم كيفية تقليل هدر المواد وتجنب العيوب في عملية الإنتاج.

في عملية ترتيب المكونات، يُشار إلى المادة الزائدة المتبقية بين الأجزاء وبين الأجزاء وحافة الشريط باسم التداخل. هذا التداخل أمر بالغ الأهمية في عمليات التصنيع. فهو لا يعوض عن الأخطاء الموضعية ويضمن جودة الأجزاء المثقوبة فحسب، بل يضمن أيضًا صلابة معينة للشريط، مما يسهل عملية التغذية.

ومع ذلك، فإن التداخل العريض جدًا يهدر المواد، ويمكن أن يتسبب التداخل الضيق جدًا في كسر أو اعوجاج التداخل، مما قد يؤدي إلى ظاهرة "القضم" (أكثر بروزًا عند تثقيب المواد السميكة)، مما يؤثر على عمر القالب أو يؤثر على التغذية، بل ويتسبب في إنتاج متقطع للأجزاء المثقوبة.

يحدد شكل الأجزاء وحجمها وسُمك المادة والخصائص الميكانيكية للأجزاء، إلى جانب طرق التغذية والحجب وخصائص القالب وعوامل أخرى حجم التداخل. وعادةً ما يتم تحديد حجم التداخل من خلال الخبرة، وقد تختلف القيم المستخدمة من قبل الفنيين المختلفين. ندرج هنا قيم التداخل المستخدمة بشكل شائع لكل من ألواح التعرية المضغوطة الزنبركية والثابتة في الجدول 1 كمرجع.

الجدول 1 قيم التداخل المشتركة

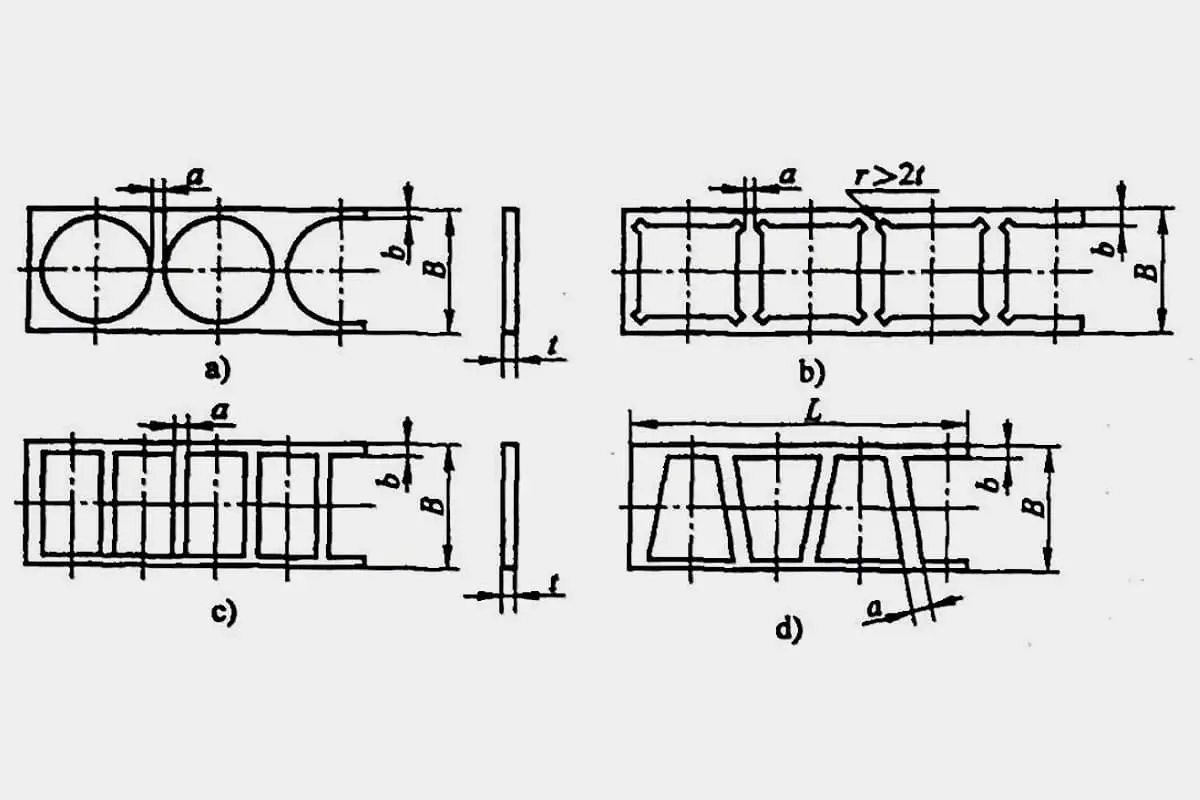

أ)، ب)، ج) للتثقيب الأمامي المستقيم للشرائط د) للتثقيب الأمامي والعكسي للشرائط

| صفائح معدنية السُمك ر | ختم دائري أو على شكل قوس. ص > 2 ر (انظر الشكلين (أ) و(ب)) | ضغطة جانبية مستقيمة | |||||||||

| L≤50 (انظر الشكلين (ج) و (د)). | L>50 (انظر الشكلين (ج) و(د)) | ||||||||||

| الختم | ثابت | الختم | ثابت | الختم | ثابت | ||||||

| a | b | a | b | a | b | a | b | a | b | أ أو ب | |

| ≤0.25 | 1.0 | 1.2 | 1. 2 | 1.5 | 1.5~2.5 | 1.8~2.6 | |||||

| >0. 25 ~0. 5 | 0. 8 | 1.0 | 1.0 | 1.2 | 1. 0 | 1. 2 | 1.5 | 2.0 | 1.2~2.2 | 1.5~2.5 | 2.0~3.0 |

| >0.5 ~1 | 0.8 | 1.0 | 0.8 | 1.0 | 1. 0 | 1.2 | 1.2 | 1.5 | 1.5~2.5 | 1.8~2.6 | 1.5~2.5 |

| >1~1.5 | 1.0 | 1.3 | 1.0 | 1.2 | 1.2 | 1.5 | 1.2 | 1.8 | 1.8~2.8 | 2.2~3.2 | 1.8~2.8 |

| >1.5~2 | 1.2 | 1.5 | 1.2 | 1.5 | 1.5 | 1.8 | 1.5 | 2.0 | 2.0~3.0 | 2.4~3.4 | 2.0~3.0 |

| >2~2.5 | 1.5 | 1.9 | 1.5 | 1.8 | 1.8 | 2.2 | 1.8 | 2.2 | 2.2~3.2 | 2.7~3.7 | 2.2~3.2 |

| >2.5~3 | 1.8 | 2.2 | 1.8 | 2.0 | 2.0 | 2.4 | 2.2 | 2.5 | 2.5~3.5 | 3.0~4.0 | 2.5~3.5 |

| >3~3.5 | 2.0 | 2.5 | 2.0 | 2.2 | 2.2 | 2.7 | 2.5 | 2.8 | 2.8~3.8 | 3.3~4.3 | 2.8~3.8 |

| >3.5~4 | 2.2 | 2.7 | 2.2 | 2.5 | 2.5 | 3.0 | 2.8 | 3.0 | 3.0~4.0 | 3.5~4.5 | 3.0~4.0 |

| >4~5 | 2.5 | 3.0 | 2.5 | 2.8 | 3.0 | 3.5 | 3.0 | 3.5 | 3.5~4.5 | 4.0~5.0 | 3.5~4.5 |

| >5 ~12 | 0.5t | 0.6t | 0.5t | 0.6t | 0.6t | 0.7t | 0.6t | 0.7t | 0.7~0.9t | 0. 8~1t | 0.75~0.9t |

ملاحظة:

1. بالنسبة للأجزاء المثقوبة ذات الحافة المستقيمة التي يتراوح طولها بين 50 و100 مم، يمكن أن يأخذ (أ) قيمة أصغر؛ وبالنسبة للجزء المثقوب ذو الحافة المستقيمة الذي يتراوح طوله بين 100 و200 مم، يمكن أن يأخذ (أ) قيمة متوسطة؛ وبالنسبة للجزء المثقوب ذو الحافة المستقيمة الذي يتراوح طوله بين 200 و300 مم، يمكن أن يأخذ (أ) قيمة أكبر.

2. بالنسبة إلى عرض الشريط المثقوب الأمامي والخلفي B> 50 مم، يمكن أن يأخذ a قيمة أكبر.

3. بالنسبة للمواد مثل الورق المقوى الصلب، والمطاط الصلب، والرقائق الورقية، والتغذية الآلية للأجزاء المثقوبة، يجب ضرب قيم الجدول بمعامل 1.3.

4. بالنسبة لمواد مثل الجلد والورق، يجب مضاعفة قيم الجدول.

5. بالنسبة للتثقيب باستخدام مشابك الألواح الرقيقة، اعتمادا على السماكة والأبعاد الخارجية للأجزاء المثقوبة، يجب ألا يقل (أ) عن 4 مم.

6. يشير القالب الزنبركي المضغوط والثابت إلى قالب المثقاب الزنبركي المضغوط وقالب المثقاب الثابت.

7. أخذت قيمتا a وb في هذا الجدول في الاعتبار تأثير خطأ عرض القص (انظر الجدول 2، 3).

الجدول 2 خطأ عرض القص الأفقي لسرير القص الأفقي (الوحدة: مم)

| سُمك الصفائح المعدنية ر | عرض القطع ب | ||||

| ≤50 | >50~100 | >100~150 | >150~220 | >220~300 | |

| ≤1 | -0.4 | -0.5 | -0.6 | -0.7 | -0.8 |

| >1~2 | -0.5 | -0.6 | -0.7 | -0.8 | -0.9 |

| >2~3 | -0.7 | -0.8 | -0.9 | -1.0 | -1.1 |

| >3~5 | -0.9 | -1.0 | -1.1 | -1.2 | -1.3 |

الجدول 3: الانحراف في عرض قطع المواد لماكينة قص الدرفلة (الوحدة: مم)

| سُمك الصفائح المعدنية ر | عرض القطع ب | ||

| ≤20 | >20~30 | >30~50 | |

| ≤0.5 | -0.05 | 0.08 | 0.10 |

| >0.5~1 | 0.08 | 0.10- | 0.15 |

| >1~2 | 0.10 | 0.15 | 0.20 |

باختصار، التداخل هو نفايات المواد. لتوفير المواد، كلما كان التداخل أصغر، كان ذلك أفضل. ومع ذلك، فإن التداخل الصغير جدًا يتداخل بسهولة في القالب، مما يزيد من تآكل الشفرة، ويقلل من عمر القالب، ويؤثر أيضًا على جودة سطح القص للأجزاء المثقوبة.

وبصفة عامة، عند تحديد قيمة التداخل، ضع في اعتبارك:

1) الخواص الميكانيكية للمادة. تتطلب المواد الأكثر بلاستيكية تداخلًا أكبر، بينما تتطلب المواد الأكثر صلابة وقوة تداخلًا أصغر.

2) سُمك المادة. كلما كانت المادة أكثر سمكاً، يجب أن يكون التداخل أكبر.

3) شكل وحجم قطعة العمل. كلما كان شكل قطعة الشغل أكثر تعقيداً وكلما كان نصف قطر الزاوية أصغر، يجب أن يكون التداخل أكبر.

4) يجب أن تكون قيمة التداخل للترتيب المتداخل أكبر من قيمة التداخل للترتيب المستقيم.

5) بالنسبة للتغذية اليدوية وتوجيه لوحة الضغط الجانبية، يمكن أن تكون قيمة التداخل أصغر.