ステンレス鋼の溶接変形は、金属加工において 重大な問題を引き起こす可能性がある。この記事では、銅板の使用、水冷技 術、溶接パラメーターの調整など、変形を 制御・修正するさまざまな方法について説明 している。これらのテクニックを理解することで、溶接工 は作業の質と効率を高め、ステンレス鋼部品の性能 を向上させることができる。本ガイドは、変形を最小限に抑え、全体的な 溶接成果を向上させるための、実践的な解決策 と見識を提供する。この一般的な溶接の課題に取り組むためのベスト・プラクティスをご覧ください。

ステンレス鋼部品の製造において、溶接の結 果、部品が変形することはよくある問題である。この変形は表面的な現象に過ぎず、溶接熱源 による溶接金属および熱影響部の過熱が原因 である。この過熱は、溶接金属と熱影響部に粗い結晶粒構 造をもたらすことが多く、欠陥の原因となり、金属 の性能に悪影響を与える。

こうした悪影響を防ぎ、部品の温度をコントロールするためには、部品の温度を調節することが重要である。しかし、部品が冷えるのを待ってから次の工程に進むことは、部品に悪影響を及ぼす可能性がある。 溶接工程 は時間がかかり、作業効率に悪影響を及ぼす可能性がある。

この問題に対処するため、いくつかの解決策が提案されている。特定の溶接プロセスでは、部品の体積は溶接材料の密度と密接に関係している。 溶接ビード と溶接足。例えば、ステンレス鋼板部品の加工では、溶接時に熱源(アーク)が母材(部品)を溶かし、溶融池を形成する。自然冷却と結晶化を経て 溶接継ぎ目 が形成される。

しかし、部品が小さすぎる場合は 溶接熱 を迅速に分散させることができず、部品の歪みにつながり、外観や形状に影響を及ぼす。この問題を解決するには、いくつかの側面に対処する必要がある。

現在のところ、以下の2つの溶接方法が一般的である。 ステンレス鋼溶接 ほとんどの工場で:

手動金属アーク溶接(MMAW)は、シールド金属アーク 溶接(SMAW)または棒溶接とも呼ばれ、溶接工 にかなりの技能と専門知識を要求する伝統的な 溶接方法である。このプロセスでは、消耗電極と被加工物の間に電気アークを発生させ、金属を溶かして接合する。

MMAWは材料の互換性や可搬性という点で汎用性がある一方で、いくつかの課題もある:

このような制約があるにもかかわらず、MMAWはその長所により、さまざまな用途で依然として有効である:

MMAWプロセスを最適化するため、最新の開発では、 電極配合の改善、パルス電源の導入、仮想現実シミュレーショ ンによる溶接工トレーニングの強化に重点を置いてい る。これらの進歩は、この手法固有の柔軟性と簡便性を維持しながら、従来の制限のいくつかを緩和することを目的としている。

ガス・シールド・アーク溶接には、ガス・ タングステン・アーク溶接 (GTAW) やガス・ メタル・アーク溶接 (GMAW) など、ステンレス鋼 溶接に特に有効な技術がある。これらの溶接法は、アルゴンのような不活性ガ ス、または活性ガス混合ガス(MAG溶接の場 合)をシールド媒体として利用する。ガス・シールド溶接の利点は、溶接速度の高速 化、熱影響部(HAZ)の最小化、溶接後の処理要 件の低減などである。

ステンレス鋼の溶接では、熱変形を最小化 し、材料特性を維持するために、ガス・シールド 溶接法を強く推奨する。溶接順序を設計する際には、バランス溶接 (左右交互)、対称溶接パターン、バック・ステップ 溶接などの歪み制御技術を導入することが極め て重要である。これらの方法は、「内部から外部へ溶接する」、 「小さい溶接部から大きい溶接部へ進む」、「短い 溶接部から長い溶接部へ進む」といった主要原則に 従う必要がある。

溶接パラメータ、特に電流と電圧は、溶接品質 と変形に大きく影響する。ステンレス鋼部品の板厚が増すにつれて、 溶接電流もそれに比例して調整する必要があ る。しかし、入熱の正確な制御が重要である。不十分な電流は、溶け込み不足や溶け込み 欠陥の原因となり、過剰な電流は、薄肉部 分の歪み、結晶粒成長、あるいはバーンスルーの 原因となる。

溶接性能を最適化するには、材料の厚さ、継手の設計、 および特定の溶接要件に基づいて、パラメーターを微調整 する必要がある。例えば

さらに、ステンレス鋼加工で最適な溶接品質を 達成し、歪みを最小限に抑えるには、溶加材(例 えば、304ステンレス鋼用のER308L)の適切な選 択と、適正な移動速度の維持が不可欠である。

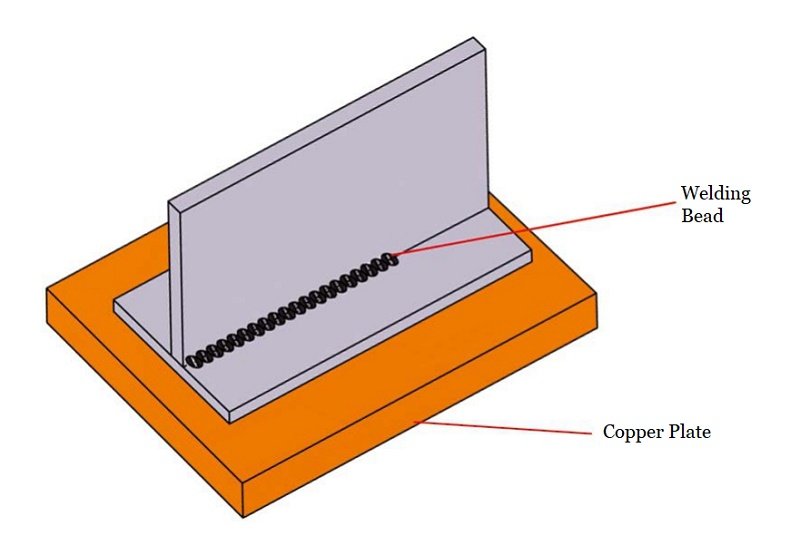

例えば、溶接方法がL字型、T字型、平面で部品を重ね合わせる場合、図1に示すように、部品の下に銅板(厚さ8mm以上)を追加することができる。

図1 銅板の下地

銅の熱伝導効率は鉄の熱伝導効率よりも高いため、銅板を使用することで、熱伝導率の低下を防ぐことができる。 溶接熱 そして部品の熱変形を最小限に抑える。

部品が平らでなかったり、膨張しやすかったりして銅板との密着が難しい場合は、部品の溶接ビードの下に吸水性の高い厚手の綿素材や染み込ませたマットを敷いてもよい。これも効果的に変形を抑えることができる。

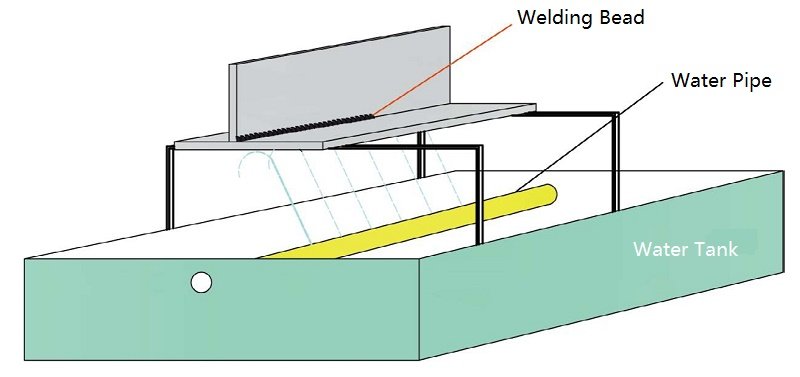

部品の形状が複雑であったり、銅板を置くスペースがなかったりする場合は、上記の解決策は実行できないかもしれない。そのような場合は、水冷方式を採用すべきである(図2)。

図2 水冷方式

水冷は一般的に2つのカテゴリーに分類される:

スプレー冷却:

この方法では、部品 の溶接ビードの裏側に水を噴霧するため、面積の広い部 品に適している。T字型やL字型の重ね合わせでは、溶接位置に水が流れ込まないように水流の角度を調整することが肝要である。

この方法の利点は、効率よく冷却でき、大量生産に便利なことである。しかし欠点は、特殊な設備が必要で、単一タイプの加工部品にしか適さないことである。

湿砂冷却:

スプレー冷却法は平面には適用できない。 接合溶接 溶接経路に水が流れ込まないようにできないからである。代わりに、湿砂冷却法を使用することができる。これは、容器(溶接部品より大 きい)に砂を入れ、砂を水で十分に飽和させ、溶接 前に部品を湿った砂の上に平らに置く方法である。

これにより、部品の溶接ビードの裏面が湿った砂に完全に接触し、溶接を開始できる。この方法の利点は、操作が簡単で、すべての 複雑な形状.欠点は、大きな部品を作るのが容易ではないことだ。

これは一般に、厚さ6mmを超える部品の溶接を指す。部品が大きいこと、溶接長さが長いこと、溶接高さ が高いこと(溶融池面積が大きく、ホットゾーンが 広いこと)により、溶接中に熱変形による曲げ変形が 発生する可能性がある。この問題に対処するには、いくつかの対策を講じる必要がある:

溶接前に、十分な冷却措置を準備しておくこと(小 型部品の冷却計画を参照);

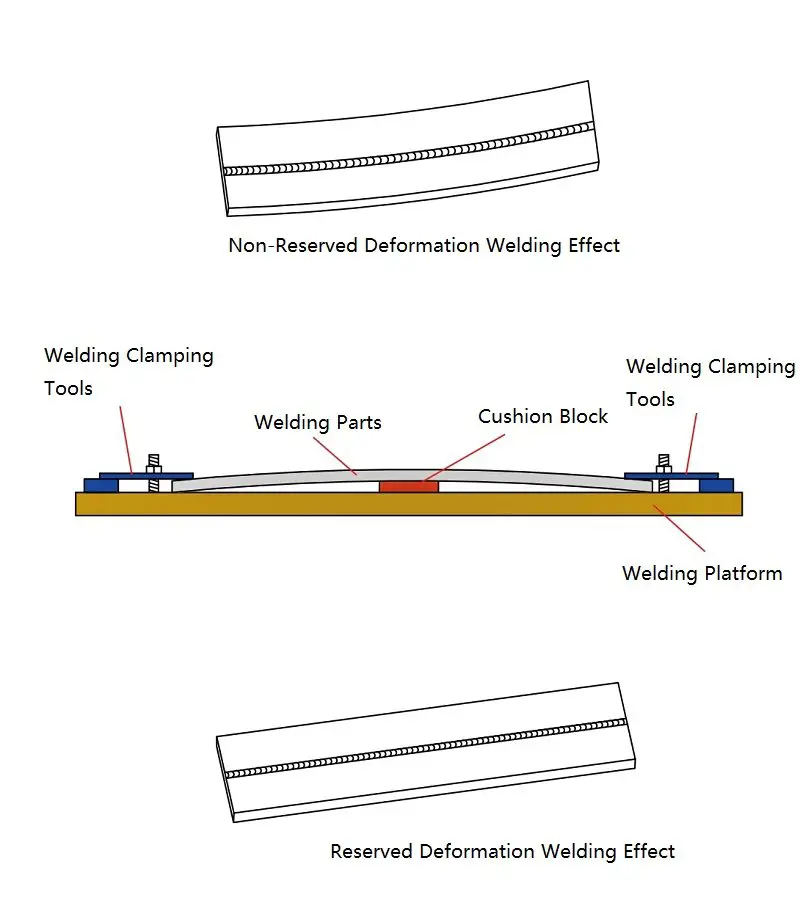

変形に対する溶接代:

ほとんどの部品では、対称溶接や片側同時溶接を実現することは困難であり、また加熱ムラがあると溶接時に曲げ変形が生じるためである。これを緩和するためには、部品の長さ、材料の厚さ(溶接ビードの高さ)、形状から、変形の反対方向に変形を打ち消す必要がある。

そのため、経験豊富な技術者や熟練工が必要になり、経験に基づいた判断が求められる。部品を固定するために治具を使用し、最初の部品を製作した後、実際の効果に基づいて微調整を行う。

図.3 変形に対する溶接代

ステンレス鋼は熱伝導率が低く、電気抵抗と熱膨張 率が高いため、通常の炭素鋼に比べて溶接に は独特の課題がある。これらの特性により、熱放散が遅くなり、 溶接プロセス中の熱変形が大きくなる。

加工後のステンレス鋼部品は、表面の変形が すぐには分からなくても、輸送、振動、移動、 温度変化により寸法が変化することがある。こうした変化は、溶接部品の外観、寸法精 度、性能に大きな影響を与える。

そのため、大型ステンレス鋼部品、特に厚肉部 (溶接溶け込みが大きく、溶融池が大きいのが特徴) や複数の溶接ビードを持つ部品では、加工後の応 力除去が極めて重要である。応力除去は、自然時効処理と人工時効処理の 2つの主な方法によって達成できる。

自然時効は、大型鋳物には一般的に使用され るが、一般的に溶接ステンレス鋼部品には適し ていない。その理由は、時効に時間がかかり、 予測不可能なプロセスであるため、制御が困 難で、現代の製造スケジュールに組み込むこと が難しいからである。

より制御されたアプローチである人工時効は、さらに熱処理時効と振動時効に分類することができる:

このような利点から、振動エージングは、多 くのステンレス鋼加工工場で推奨されている応力除去 方法となっている。振動時効処理 は、構造的完全性や表面仕上げを損なわずに、 溶接ステンレス鋼部品の長期的安定性と 性能を向上させる、効率的、経済的、非侵襲 的な解決策を提供する。

溶接変形は、ステンレス鋼加工に固有の課題 であり続け、溶接部品の精度と機能性に大きな 影響を与える。こうした影響を軽減するには、高度な溶接技術、最適化されたプロセス・パラメーター、戦略的計画を統合する包括的アプローチが必要である。主な重点分野は以下の通りである:

溶接変形の効果的な制御には、エンジニアリング・チームと溶接作業者の相乗的な協力が必要である。このパートナーシップは、理論的原理、経験的データ、およびリアルタイムのプロセス・フィードバックを活用して、適応性のある製造戦略を開発する必要がある。最先端のシミュレーション・ツールを現場の専門知識と統合することで、メーカーは歪みを最小限に抑えるアプローチを繰り返し改良することができます。

さらに、現場モニタリング・システムや機械学習アルゴリズムなどのインダストリー4.0技術を採用することで、溶接プロセスに対するリアルタイムの洞察を提供し、最適な状態を維持するための動的な調整を可能にすることができる。このデータ主導のアプローチは、製品の品質を高めるだけでなく、継続的なプロセスの改善と知識の蓄積にも貢献する。

この多面的なアプローチによって溶接変形に厳密に対処することで、製造業者は、さまざまな産業用途でますます厳しくなる公差と性能基準を満たす高精度のステンレス鋼部品を一貫して製造することができます。