Schweißverformungen bei nichtrostendem Stahl können bei der Metallverarbeitung zu erheblichen Problemen führen. In diesem Artikel werden verschiedene Methoden zur Kontrolle und Korrektur dieser Verformungen untersucht, z. B. die Verwendung von Kupferplatten, Wasserkühltechniken und die Anpassung der Schweißparameter. Wenn Schweißer diese Techniken verstehen, können sie die Qualität und Effizienz ihrer Arbeit verbessern und so eine bessere Leistung von Edelstahlkomponenten gewährleisten. Dieser Leitfaden bietet praktische Lösungen und Einblicke, um die Verformung zu minimieren und die Schweißergebnisse insgesamt zu verbessern. Lesen Sie weiter, um die besten Verfahren zur Bewältigung dieser häufigen schweißtechnischen Herausforderung zu entdecken.

Bei der Herstellung von Teilen aus rostfreiem Stahl ist die Verformung der Teile ein häufiges Problem, das durch das Schweißen verursacht wird. Diese Verformung ist nur eine Oberflächenerscheinung, die durch die Überhitzung des Schweißguts und der Wärmeeinflusszone durch die Schweißwärmequelle verursacht wird. Diese Überhitzung führt häufig zu grobkörnigen Strukturen im Schweißgut und in der Wärmeeinflusszone, die zu Defekten führen und die Leistungsfähigkeit des Metalls beeinträchtigen können.

Um diese negativen Auswirkungen zu vermeiden und die Temperatur der Teile zu kontrollieren, ist es wichtig, die Temperatur der Teile zu regulieren. Wenn Sie jedoch warten, bis die Teile abgekühlt sind, bevor Sie mit dem nächsten Schritt fortfahren Schweißverfahren können zeitaufwendig sein und die Arbeitseffizienz beeinträchtigen.

Um dieses Problem anzugehen, wurden mehrere Lösungen vorgeschlagen. Bei bestimmten Schweißverfahren ist das Volumen der Teile eng mit der Dichte des Materials verbunden. Schweißraupe und die Schweißfüße. Bei der Verarbeitung von Blechteilen aus nichtrostendem Stahl beispielsweise schmilzt die Wärmequelle (Lichtbogen) das Grundmetall (Teile) während des Schweißens auf und bildet ein Schmelzbad. Nach natürlicher Abkühlung und Kristallisation wird das Schweißnaht gebildet wird.

Wenn die Teile jedoch zu klein sind, kann die Schweißwärme kann nicht schnell verteilt werden, was zu einer Verformung der Teile führt und ihr Aussehen und ihre Form beeinträchtigt. Um dieses Problem zu lösen, müssen mehrere Aspekte berücksichtigt werden.

Gegenwärtig gibt es zwei gängige Schweißverfahren für Schweißen von rostfreiem Stahl in den meisten Fabriken:

Das manuelle Metall-Lichtbogenschweißen (MMAW), auch bekannt als Schutzgasschweißen (SMAW) oder Stangenschweißen, ist ein traditionelles Schweißverfahren, das dem Schweißer ein hohes Maß an Geschicklichkeit und Fachwissen abverlangt. Bei diesem Verfahren wird ein elektrischer Lichtbogen zwischen einer abschmelzenden Elektrode und dem Werkstück erzeugt, um Metalle zu schmelzen und zu verbinden.

MMAW bietet zwar Vielseitigkeit in Bezug auf Materialkompatibilität und Tragbarkeit, stellt aber auch einige Herausforderungen dar:

Trotz dieser Einschränkungen bleibt MMAW aufgrund seiner Vorteile für verschiedene Anwendungen relevant:

Um MMAW-Prozesse zu optimieren, konzentrieren sich moderne Entwicklungen auf die Verbesserung von Elektrodenformulierungen, die Implementierung von gepulsten Stromquellen und die Verbesserung der Schweißerausbildung durch Virtual-Reality-Simulationen. Diese Fortschritte zielen darauf ab, einige der traditionellen Einschränkungen zu mildern und gleichzeitig die dem Verfahren innewohnende Flexibilität und Einfachheit zu bewahren.

Das Schutzgasschweißen umfasst mehrere Verfahren, darunter das Wolfram-Lichtbogenschweißen (GTAW) und das Metall-Gas-Lichtbogenschweißen (GMAW), die sich besonders für das Schweißen von Edelstahl eignen. Bei diesen Verfahren werden Inertgase wie Argon oder Aktivgasgemische (beim MAG-Schweißen) als Schutzgas verwendet. Zu den Vorteilen des Schutzgasschweißens gehören hohe Schweißgeschwindigkeiten, minimierte Wärmeeinflusszonen (WEZ) und geringere Anforderungen an die Nachbearbeitung der Schweißnähte.

Beim Schweißen von rostfreiem Stahl werden Schutzgasverfahren dringend empfohlen, um den thermischen Verzug zu minimieren und die Materialeigenschaften zu erhalten. Bei der Planung der Schweißsequenz ist es entscheidend, Techniken zur Verzugskontrolle einzusetzen, wie z. B. das Gleichgewichtsschweißen (abwechselnd links-rechts), symmetrische Schweißmuster und das Rückwärtsschweißen. Diese Methoden sollten den folgenden Grundsätzen folgen: von innen nach außen schweißen, von kleineren zu größeren Schweißnähten übergehen und von kurzen zu langen Schweißnähten übergehen.

Die Schweißparameter, insbesondere Strom und Spannung, haben einen erheblichen Einfluss auf die Schweißqualität und die Verformung. Mit zunehmender Dicke der Bauteile aus nichtrostendem Stahl sollte der Schweißstrom proportional angepasst werden. Eine genaue Kontrolle der Wärmezufuhr ist jedoch entscheidend. Ein unzureichender Strom kann zu mangelnder Verschmelzung oder Einbrandfehlern führen, während ein zu hoher Strom zu erhöhtem Verzug, Kornwachstum oder sogar Durchbrand in dünnen Abschnitten führen kann.

Um die Schweißleistung zu optimieren, sollten die Parameter auf der Grundlage der Materialdicke, des Verbindungsdesigns und der spezifischen Schweißanforderungen feinabgestimmt werden. Zum Beispiel:

Darüber hinaus sind die richtige Auswahl des Schweißzusatzes (z. B. ER308L für Edelstahl 304) und die Einhaltung der korrekten Verfahrgeschwindigkeiten von entscheidender Bedeutung, um eine optimale Schweißqualität zu erreichen und den Verzug bei der Herstellung von Edelstahl zu minimieren.

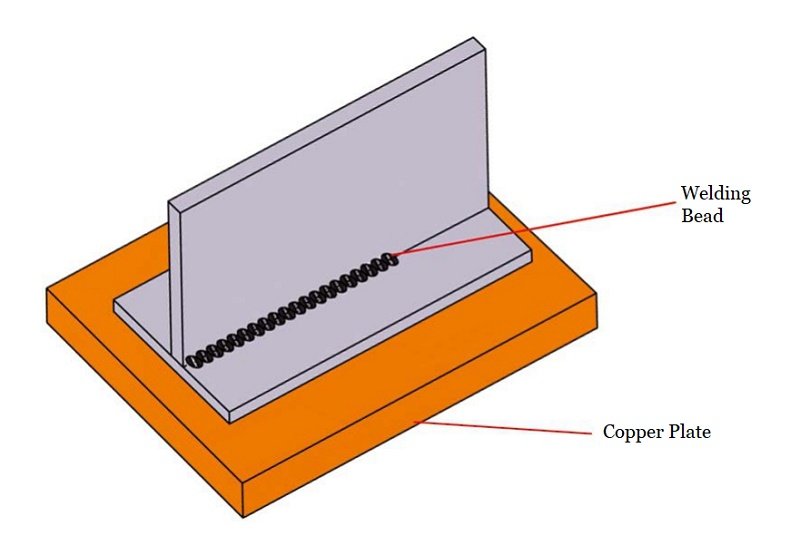

Bei L- oder T-förmigen Schweißverfahren oder sich überlappenden Teilen in einer flachen Ebene kann beispielsweise eine Kupferplatte (mit einer Dicke von mehr als 8 mm) unter den Teilen angebracht werden, wie in Abbildung 1 dargestellt.

Abb.1 Unterteile der Kupferplatte

Der Wärmeübertragungswirkungsgrad von Kupfer ist höher als der von Stahl, daher kann die Verwendung einer Kupferplatte die Abfuhr von Schweißwärme und die thermische Verformung der Teile zu minimieren.

Wenn die Teile nicht flach sind oder zum Aufquellen neigen, so dass ein enger Kontakt mit der Kupferplatte schwierig ist, kann ein dickes Baumwollmaterial mit hoher Wasseraufnahmefähigkeit oder eine getränkte Matte unter die Schweißraupe der Teile gelegt werden. Auch dies wird die Verformung wirksam verringern.

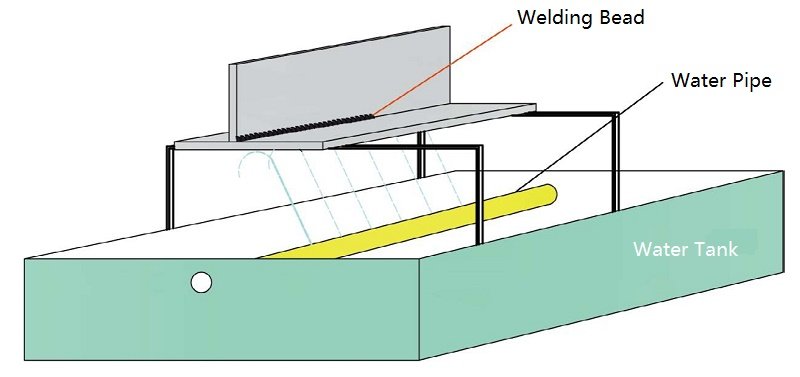

Wenn die Form der Teile komplex ist oder kein Platz für eine Kupferplatte vorhanden ist, ist die obige Lösung möglicherweise nicht durchführbar. In solchen Fällen sollte die Wasserkühlungsmethode angewendet werden (siehe Abbildung 2).

Abb.2 Wasserkühlung

Die Wasserkühlung wird im Allgemeinen in zwei Kategorien unterteilt:

① Sprühkühlung:

Bei dieser Methode wird das Wasser auf die Rückseite der Schweißraupe der Teile gesprüht, was sich für Teile mit größeren Flächen eignet. Bei T- oder L-förmigen Überlappungen muss der Winkel des Wasserstroms unbedingt angepasst werden, um zu verhindern, dass Wasser in die Schweißposition fließt.

Der Vorteil dieser Methode ist, dass sie eine effiziente Kühlung ermöglicht und für die Massenproduktion geeignet ist. Der Nachteil ist jedoch, dass sie eine spezielle Ausrüstung erfordert und nur für einzelne bearbeitete Teile geeignet ist.

② Nasse Sandkühlung:

Die Sprühkühlungsmethode ist nicht anwendbar für planare Verbindungsschweißen weil sie nicht sicherstellen kann, dass kein Wasser in die Schweißbahn fließt. Stattdessen kann die Methode der Nasssandkühlung angewendet werden. Dabei werden Behälter (größer als die Schweißteile) mit Sand gefüllt, der Sand vollständig mit Wasser gesättigt und die Teile vor dem Schweißen flach auf den nassen Sand gelegt.

Dadurch hat die Rückseite der Schweißraupe der Teile vollen Kontakt mit dem nassen Sand, und das Schweißen kann beginnen. Der Vorteil dieser Methode ist ihre einfache Handhabung und ihre Eignung für alle komplizierte Formen. Der Nachteil ist, dass es nicht einfach ist, große Teile zu fertigen.

Dies bezieht sich im Allgemeinen auf das Schweißen von Teilen mit einer Dicke von mehr als 6 mm. Aufgrund der großen Größe der Teile, der langen Schweißnahtlänge und der großen Schweißhöhe (großer Schmelzbadbereich und ausgedehnte Heißzone) kann es beim Schweißen zu Biegeverformungen durch thermische Verformung kommen. Um dieses Problem zu lösen, sollten mehrere Maßnahmen ergriffen werden:

① Vor dem Schweißen sollten ausreichende Kühlmaßnahmen vorbereitet werden (siehe Kühlschema für Kleinteile);

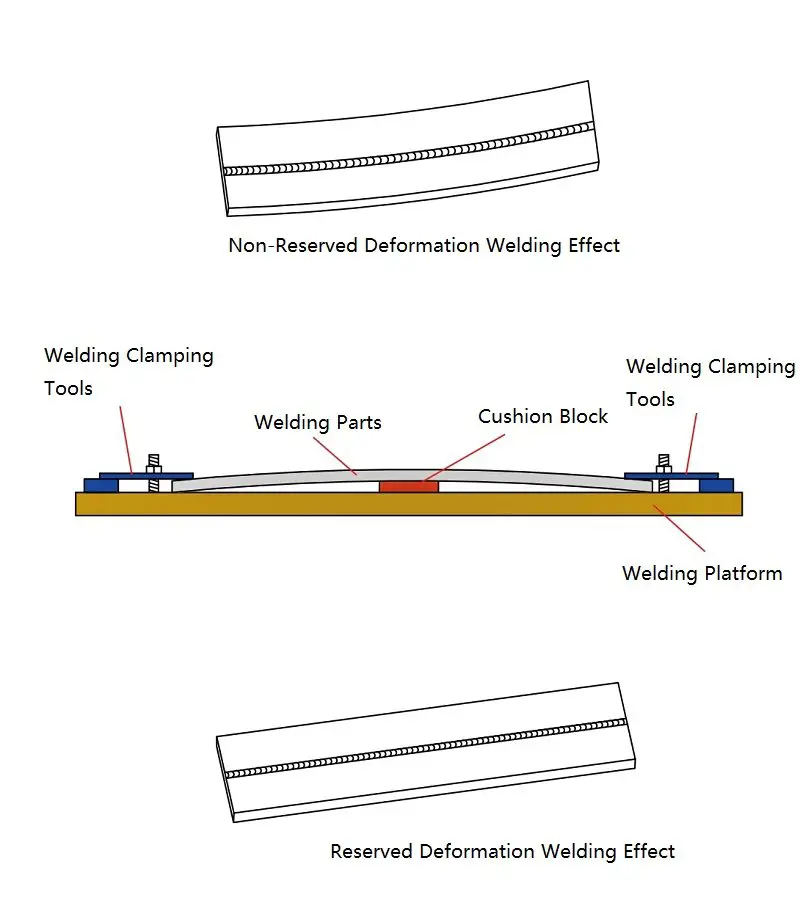

② Verformungszugabe beim Schweißen:

Da es bei den meisten Teilen schwierig ist, symmetrisch oder gleichzeitig auf einer Seite zu schweißen, und eine ungleichmäßige Erwärmung zu einer Biegeverformung während des Schweißens führt. Um dies abzumildern, sollte der Verformung der Teile in die entgegengesetzte Richtung der Verformung entgegengewirkt werden, basierend auf der Länge der Teile, der Materialstärke (Höhe der Schweißraupe) und der Form.

Dies erfordert erfahrene Ingenieure und Techniker sowie Facharbeiter, die auf der Grundlage ihrer Erfahrung ein Urteil abgeben können. Zur Fixierung der Teile werden Vorrichtungen verwendet, und nach der Herstellung des ersten Teils werden Feineinstellungen auf der Grundlage der tatsächlichen Wirkung vorgenommen.

Abb.3 Schweißnahtzugabe für Verformung

Das Schweißen von Edelstahl stellt im Vergleich zu gewöhnlichem Kohlenstoffstahl aufgrund seiner geringeren Wärmeleitfähigkeit und seines höheren elektrischen Widerstands und Wärmeausdehnungskoeffizienten eine besondere Herausforderung dar. Diese Eigenschaften führen zu einer langsameren Wärmeableitung und einer größeren thermischen Verformung während des Schweißvorgangs.

Nach der Fertigung können Teile aus nichtrostendem Stahl durch Transport, Vibration, Bewegung oder Temperaturschwankungen Maßänderungen erfahren, auch wenn die Oberflächenverformung nicht sofort sichtbar ist. Diese Veränderungen können das Aussehen, die Maßhaltigkeit und die Leistung der geschweißten Bauteile erheblich beeinträchtigen.

Folglich ist der Spannungsabbau bei großen Teilen aus nichtrostendem Stahl nach der Fertigung von entscheidender Bedeutung, insbesondere bei dicken Profilen (gekennzeichnet durch hohe Einschweißtiefe und große Schmelzbäder) und Komponenten mit mehreren Schweißraupen. Der Spannungsabbau kann durch zwei Hauptmethoden erreicht werden: natürliche Alterung oder künstliche Alterung.

Natürliche Alterung wird zwar häufig für große Gussteile verwendet, ist aber für geschweißte Edelstahlteile im Allgemeinen ungeeignet, da der Prozess langwierig und unvorhersehbar ist und sich daher nur schwer kontrollieren und in moderne Fertigungsabläufe integrieren lässt.

Die künstliche Alterung, ein kontrollierterer Ansatz, kann weiter unterteilt werden in die Alterung durch Wärmebehandlung und die Vibrationsalterung:

Aufgrund dieser Vorteile ist die Vibrationsalterung für viele Edelstahlwerke die bevorzugte Methode zum Spannungsabbau geworden. Sie bietet eine effiziente, wirtschaftliche und nicht-invasive Lösung zur Verbesserung der langfristigen Stabilität und Leistung von geschweißten Edelstahlkomponenten, ohne deren strukturelle Integrität oder Oberflächenbeschaffenheit zu beeinträchtigen.

Die Verformung beim Schweißen ist nach wie vor eine Herausforderung bei der Herstellung von Edelstahl und beeinträchtigt die Präzision und Funktionalität der geschweißten Komponenten erheblich. Um diese Auswirkungen zu mindern, ist ein umfassender Ansatz erforderlich, der fortschrittliche Schweißtechnologien, optimierte Prozessparameter und strategische Planung umfasst. Zu den Schwerpunktbereichen gehören:

Eine wirksame Kontrolle der Schweißverformung erfordert eine synergetische Zusammenarbeit zwischen Ingenieurteams und Schweißern. Diese Partnerschaft sollte theoretische Grundlagen, empirische Daten und Echtzeit-Prozessfeedback nutzen, um adaptive Fertigungsstrategien zu entwickeln. Durch die Integration modernster Simulationswerkzeuge mit dem Fachwissen aus der Fertigung können die Hersteller ihren Ansatz zur Minimierung des Verzugs iterativ verfeinern.

Darüber hinaus kann der Einsatz von Industrie-4.0-Technologien wie In-situ-Überwachungssystemen und Algorithmen für maschinelles Lernen Einblicke in den Schweißprozess in Echtzeit liefern und dynamische Anpassungen zur Aufrechterhaltung optimaler Bedingungen ermöglichen. Dieser datengesteuerte Ansatz verbessert nicht nur die Produktqualität, sondern trägt auch zur kontinuierlichen Prozessverbesserung und Wissensakkumulation bei.

Durch die konsequente Berücksichtigung der Schweißverformung im Rahmen dieses vielschichtigen Ansatzes können Hersteller hochpräzise Edelstahlkomponenten herstellen, die immer strengere Toleranzen und Leistungskriterien für verschiedene industrielle Anwendungen erfüllen.