La deformación de la soldadura en acero inoxidable puede provocar problemas importantes en la fabricación de metales. El artículo explora varios métodos para controlar y corregir estas deformaciones, como el uso de placas de cobre, técnicas de refrigeración por agua y el ajuste de los parámetros de soldadura. Al conocer estas técnicas, los soldadores pueden mejorar la calidad y eficacia de su trabajo, garantizando un mejor rendimiento de los componentes de acero inoxidable. Esta guía ofrece soluciones prácticas y conocimientos para ayudar a minimizar la deformación y mejorar los resultados generales de la soldadura. Siga leyendo para descubrir las mejores prácticas para abordar este reto común de la soldadura.

Durante la fabricación de piezas de acero inoxidable, la deformación de las piezas es un problema común que se produce como resultado de la soldadura. Esta deformación es sólo un fenómeno superficial, causado por el sobrecalentamiento del metal de soldadura y de la zona afectada por el calor debido a la fuente de calor de la soldadura. Este sobrecalentamiento suele dar lugar a estructuras de grano grueso en el metal de soldadura y en la zona afectada por el calor, lo que puede provocar defectos e influir negativamente en el rendimiento del metal.

Para evitar estos efectos negativos y controlar la temperatura de las piezas, es importante regular la temperatura de las mismas. Sin embargo, esperar a que las piezas se enfríen antes de proceder a la siguiente proceso de soldadura puede llevar mucho tiempo y repercutir negativamente en la eficacia del trabajo.

Para resolver este problema, se han propuesto varias soluciones. En determinados procesos de soldadura, el volumen de las piezas está estrechamente relacionado con la densidad del cordón de soldadura y los pies de soldadura. Por ejemplo, en el procesado de piezas de chapa de acero inoxidable, la fuente de calor (arco) funde el metal base (piezas) durante la soldadura, formando un baño de fusión. Tras el enfriamiento natural y la cristalización, el costura de soldadura se forma.

Sin embargo, cuando las piezas son demasiado pequeñas, el calor de soldadura no puede distribuirse rápidamente, lo que provoca la deformación de las piezas y afecta a su aspecto y forma. Para resolver este problema, es necesario abordar varios aspectos.

En la actualidad, existen dos métodos de soldadura habituales para soldadura de acero inoxidable en la mayoría de las fábricas:

La soldadura manual por arco metálico (MMAW), también conocida como soldadura por arco metálico protegido (SMAW) o soldadura con electrodo, es un método de soldadura tradicional que exige una habilidad y unos conocimientos considerables por parte del soldador. Este proceso consiste en crear un arco eléctrico entre un electrodo consumible y la pieza de trabajo para fundir y unir metales.

Aunque la MMAW ofrece versatilidad en cuanto a compatibilidad de materiales y portabilidad, presenta varios retos:

A pesar de estas limitaciones, el MMAW sigue siendo relevante en diversas aplicaciones debido a sus ventajas:

Para optimizar los procesos MMAW, los avances modernos se centran en mejorar las formulaciones de los electrodos, implementar fuentes de potencia pulsada y mejorar la formación de los soldadores mediante simulaciones de realidad virtual. Estos avances pretenden mitigar algunas de las limitaciones tradicionales, preservando al mismo tiempo la flexibilidad y simplicidad inherentes al método.

La soldadura por arco con protección de gas engloba varias técnicas, como la soldadura por arco de tungsteno con gas (GTAW) y la soldadura por arco metálico con gas (GMAW), que son especialmente eficaces para la soldadura de acero inoxidable. Estos métodos utilizan gases inertes como el argón o mezclas de gases activos (en la soldadura MAG) como medios de protección. Entre las ventajas de la soldadura con gas de protección se incluyen la velocidad de soldadura, la minimización de las zonas afectadas por el calor (ZAC) y la reducción de los requisitos de procesamiento posterior a la soldadura.

Para soldar acero inoxidable, se recomiendan los procesos con gas de protección para minimizar la distorsión térmica y mantener las propiedades del material. Al diseñar la secuencia de soldadura, es fundamental aplicar técnicas de control de la distorsión, como la soldadura equilibrada (alternando izquierda-derecha), los patrones de soldadura simétricos y la soldadura en retroceso. Estos métodos deben seguir principios clave: soldar desde el interior hacia el exterior, progresar de soldaduras más pequeñas a más grandes y secuenciar de tramos de soldadura cortos a largos.

Los parámetros de soldadura, en particular la corriente y la tensión, influyen significativamente en la calidad de la soldadura y la deformación. A medida que aumenta el grosor de los componentes de acero inoxidable, la corriente de soldadura debe ajustarse proporcionalmente. Sin embargo, es fundamental controlar con precisión el aporte de calor. Una corriente insuficiente puede provocar falta de fusión o defectos de penetración, mientras que una corriente excesiva puede causar un aumento de la distorsión, crecimiento del grano o incluso quemaduras en secciones finas.

Para optimizar el rendimiento de la soldadura, los parámetros deben ajustarse en función del grosor del material, el diseño de la unión y los requisitos específicos de la soldadura. Por ejemplo:

Además, la selección adecuada de los metales de aportación (por ejemplo, ER308L para acero inoxidable 304) y el mantenimiento de velocidades de desplazamiento correctas son esenciales para conseguir una calidad de soldadura óptima y minimizar la distorsión en la fabricación de acero inoxidable.

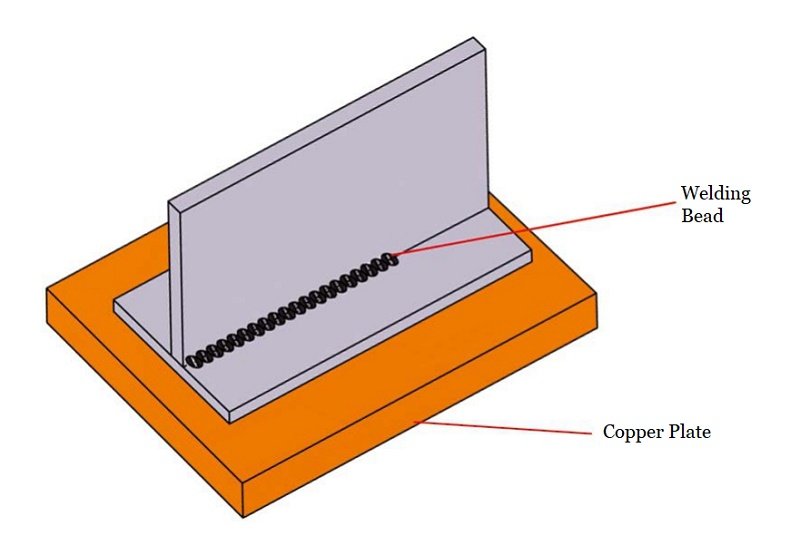

Por ejemplo, en caso de que el método de soldadura sea en forma de L, de T o de superposición de piezas en un plano plano, se puede añadir una placa de cobre (con un grosor superior a 8 mm) debajo de las piezas, como se muestra en la figura 1.

Fig.1 partes inferiores de la placa de cobre

La eficiencia de transferencia de calor del cobre es mayor que la del acero, por lo que el uso de una placa de cobre puede facilitar la eliminación de calor de soldadura y minimizar la deformación térmica de las piezas.

Si las piezas no son planas o tienen tendencia a hincharse, lo que dificulta un contacto estrecho con la placa de cobre, se puede colocar un material de algodón grueso con alta absorción de agua o una esterilla empapada bajo el cordón de soldadura de las piezas. Esto también reducirá eficazmente la deformación.

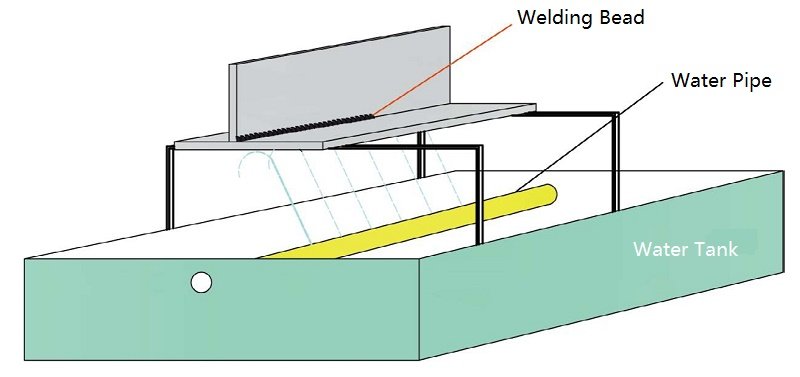

Si la forma de las piezas es compleja o no hay espacio para una placa de cobre, la solución anterior puede no ser viable. En tales casos, debe emplearse el método de refrigeración por agua (como se muestra en la figura 2).

Fig.2 método de refrigeración por agua

La refrigeración por agua se clasifica generalmente en dos categorías:

① Refrigeración por pulverización:

En este método, el agua se pulveriza en la parte posterior del cordón de soldadura de las piezas, lo que resulta adecuado para piezas con áreas más grandes. Es crucial ajustar el ángulo de la corriente de agua para solapamientos en forma de T o de L para evitar que el agua fluya hacia la posición de soldadura.

La ventaja de este método es que proporciona una refrigeración eficaz y es conveniente para la producción en masa. Sin embargo, la desventaja es que requiere equipos especiales y solo es adecuado para piezas procesadas de un solo tipo.

② Enfriamiento por arena húmeda:

El método de enfriamiento por pulverización no es aplicable a las superficies planas. soldadura de juntas porque no puede garantizar que el agua no fluya por el recorrido de la soldadura. En su lugar, puede utilizarse el método de refrigeración por arena húmeda. Consiste en llenar recipientes (más grandes que las piezas a soldar) con arena, saturar totalmente la arena con agua y colocar las piezas planas sobre la arena húmeda antes de soldar.

Esto permite que la parte posterior del cordón de soldadura de las piezas esté en pleno contacto con la arena húmeda, y entonces puede comenzar la soldadura. La ventaja de este método es su sencillo funcionamiento y su idoneidad para todo tipo de aplicaciones. formas complejas. La desventaja es que no es fácil fabricar piezas grandes.

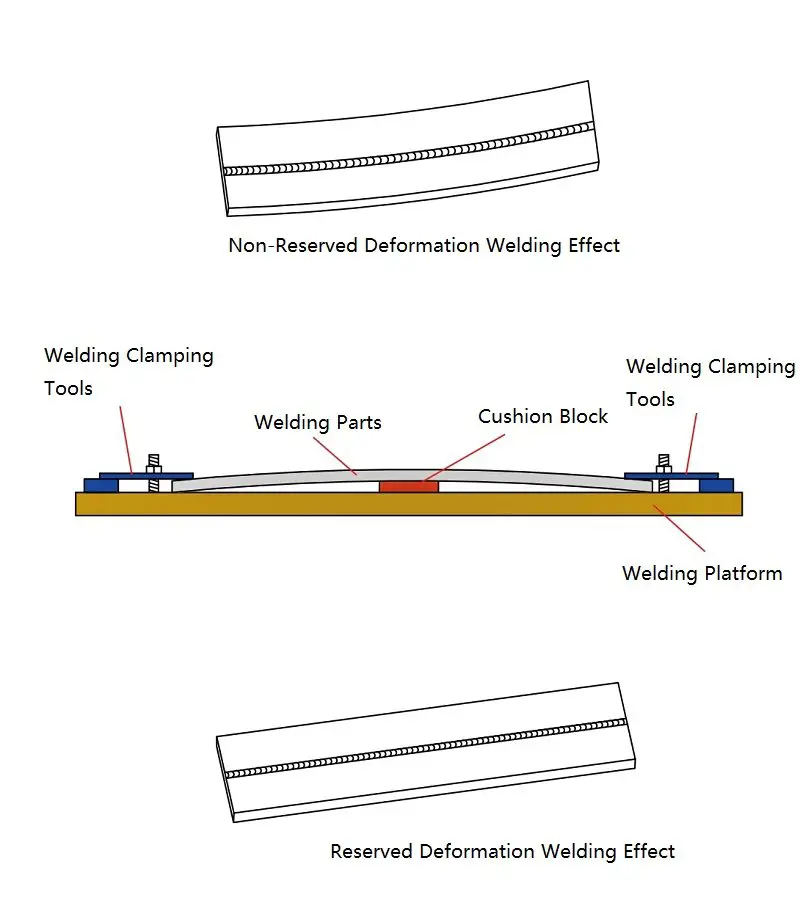

En general, se trata de la soldadura de piezas con un espesor superior a 6 mm. Debido al gran tamaño de las piezas, la gran longitud de soldadura y la gran altura de soldadura (gran área de baño de fusión y extensa zona caliente), durante la soldadura pueden producirse deformaciones por flexión causadas por la deformación térmica. Para solucionar este problema, deben tomarse varias medidas:

① Antes de soldar deben prepararse medidas de refrigeración adecuadas (consulte el esquema de refrigeración para piezas pequeñas);

② Tolerancia de la soldadura a la deformación:

Dado que es difícil conseguir una soldadura simétrica o simultánea en un lado para la mayoría de las piezas, y un calentamiento desigual provocará una deformación por flexión durante la soldadura. Para mitigarlo, la deformación de las piezas debe contrarrestarse en la dirección opuesta a la deformación, en función de la longitud de las piezas, el grosor del material (altura del cordón de soldadura) y la forma.

Esto requiere personal técnico y de ingeniería con experiencia y trabajadores cualificados que hagan juicios basados en la experiencia. Se utilizan utillajes para fijar las piezas y, tras fabricar la primera, se realizan ajustes finos en función del efecto real.

Fig.3 margen de deformación de la soldadura

La soldadura del acero inoxidable presenta retos únicos en comparación con el acero al carbono ordinario debido a su menor conductividad térmica y a su mayor resistencia eléctrica y coeficiente de expansión térmica. Estas propiedades provocan una disipación más lenta del calor y una mayor deformación térmica durante el proceso de soldadura.

Después de la fabricación, aunque la deformación de la superficie no sea inmediatamente aparente, las piezas de acero inoxidable pueden experimentar cambios dimensionales durante el transporte, la vibración, el movimiento o las fluctuaciones de temperatura. Estos cambios pueden afectar significativamente al aspecto, la precisión dimensional y el rendimiento de los componentes soldados.

Por consiguiente, el alivio de tensiones es crucial para las grandes piezas de acero inoxidable después de su fabricación, en particular para las secciones gruesas (caracterizadas por una alta penetración de la soldadura y grandes charcos de material fundido) y los componentes con múltiples cordones de soldadura. El alivio de tensiones puede conseguirse mediante dos métodos principales: envejecimiento natural o envejecimiento artificial.

El envejecimiento natural, aunque se utiliza habitualmente para grandes piezas de fundición, no suele ser adecuado para piezas soldadas de acero inoxidable debido a su proceso largo e impredecible, que dificulta su control e integración en los plazos de fabricación modernos.

El envejecimiento artificial, un enfoque más controlado, puede clasificarse a su vez en envejecimiento por tratamiento térmico y envejecimiento por vibración:

Debido a estas ventajas, el envejecimiento por vibración se ha convertido en el método preferido de alivio de tensiones para muchas instalaciones de fabricación de acero inoxidable. Ofrece una solución eficaz, económica y no invasiva para mejorar la estabilidad y el rendimiento a largo plazo de los componentes de acero inoxidable soldados sin comprometer su integridad estructural ni el acabado superficial.

La deformación de la soldadura sigue siendo un reto inherente a la fabricación de acero inoxidable, que afecta significativamente a la precisión y funcionalidad de los componentes soldados. Mitigar estos efectos exige un enfoque global que integre tecnologías de soldadura avanzadas, parámetros de proceso optimizados y planificación estratégica. Las principales áreas de interés son:

El control eficaz de la deformación de la soldadura requiere una colaboración sinérgica entre los equipos de ingeniería y los operarios de soldadura. Esta colaboración debe aprovechar los principios teóricos, los datos empíricos y la información del proceso en tiempo real para desarrollar estrategias de fabricación adaptables. Integrando las herramientas de simulación más avanzadas con la experiencia del taller, los fabricantes pueden perfeccionar iterativamente su enfoque para minimizar la distorsión.

Además, la adopción de las tecnologías de la Industria 4.0, como los sistemas de supervisión in situ y los algoritmos de aprendizaje automático, puede proporcionar información en tiempo real sobre el proceso de soldadura, lo que permite realizar ajustes dinámicos para mantener unas condiciones óptimas. Este enfoque basado en datos no solo mejora la calidad del producto, sino que también contribuye a la mejora continua del proceso y a la acumulación de conocimientos.

Al abordar rigurosamente la deformación de la soldadura mediante este enfoque polifacético, los fabricantes pueden producir sistemáticamente componentes de acero inoxidable de alta precisión que cumplen tolerancias y criterios de rendimiento cada vez más estrictos en diversas aplicaciones industriales.