A deformação da solda em aço inoxidável pode levar a problemas significativos na fabricação de metais. O artigo explora vários métodos para controlar e corrigir essas deformações, como o uso de placas de cobre, técnicas de resfriamento a água e ajuste dos parâmetros de soldagem. Ao compreender essas técnicas, os soldadores podem aprimorar a qualidade e a eficiência de seu trabalho, garantindo um melhor desempenho dos componentes de aço inoxidável. Este guia oferece soluções práticas e insights para ajudar a minimizar a deformação e melhorar os resultados gerais da soldagem. Continue lendo para descobrir as melhores práticas para lidar com esse desafio comum de soldagem.

Durante a fabricação de peças de aço inoxidável, a deformação das peças é um problema comum que ocorre como resultado da soldagem. Essa deformação é apenas um fenômeno superficial, causado pelo superaquecimento do metal de solda e da área afetada pelo calor devido à fonte de calor da soldagem. Esse superaquecimento geralmente resulta em estruturas de grãos grosseiros no metal de solda e na zona afetada pelo calor, o que pode levar a defeitos e afetar negativamente o desempenho do metal.

Para evitar esses efeitos negativos e controlar a temperatura das peças, é importante regular a temperatura das peças. No entanto, esperar que as peças esfriem antes de prosseguir com a próxima processo de soldagem pode consumir muito tempo e afetar negativamente a eficiência do trabalho.

Para resolver esse problema, várias soluções foram propostas. Em processos de soldagem específicos, o volume das peças está intimamente relacionado à densidade do material. cordão de solda e os pés de solda. Por exemplo, no processamento de peças de chapa de aço inoxidável, a fonte de calor (arco) derrete o metal de base (peças) durante a soldagem, formando uma poça de fusão. Após o resfriamento natural e a cristalização, o costura de solda é formado.

No entanto, quando as peças são muito pequenas, o calor de soldagem não pode ser distribuído rapidamente, levando à distorção das peças e afetando sua aparência e forma. Para resolver esse problema, é necessário abordar vários aspectos.

Atualmente, há dois métodos comuns de soldagem usados para soldagem de aço inoxidável na maioria das fábricas:

A soldagem manual a arco metálico (MMAW), também conhecida como soldagem a arco metálico blindado (SMAW) ou soldagem a vara, é um método de soldagem tradicional que exige considerável habilidade e conhecimento do soldador. Esse processo envolve a criação de um arco elétrico entre um eletrodo consumível e a peça de trabalho para derreter e unir metais.

Embora o MMAW ofereça versatilidade em termos de compatibilidade de materiais e portabilidade, ele apresenta vários desafios:

Apesar dessas limitações, a MMAW continua sendo relevante em várias aplicações devido às suas vantagens:

Para otimizar os processos de MMAW, os desenvolvimentos modernos se concentram em melhorar as formulações de eletrodos, implementar fontes de energia pulsada e aprimorar o treinamento de soldadores por meio de simulações de realidade virtual. Esses avanços visam a atenuar algumas das limitações tradicionais e, ao mesmo tempo, preservar a flexibilidade e a simplicidade inerentes ao método.

A soldagem a arco com proteção gasosa abrange várias técnicas, incluindo a soldagem a arco de tungstênio a gás (GTAW) e a soldagem a arco de metal a gás (GMAW), que são particularmente eficazes para a soldagem de aço inoxidável. Esses métodos utilizam gases inertes como argônio ou misturas de gases ativos (na soldagem MAG) como meio de proteção. As vantagens da soldagem com proteção gasosa incluem velocidades rápidas de soldagem, zonas afetadas pelo calor (HAZ) minimizadas e requisitos reduzidos de processamento pós-soldagem.

Para a soldagem de aço inoxidável, os processos com proteção gasosa são altamente recomendados para minimizar a distorção térmica e manter as propriedades do material. Ao projetar a sequência de soldagem, é fundamental implementar técnicas de controle de distorção, como a soldagem balanceada (alternância entre esquerda e direita), padrões de soldagem simétricos e soldagem com retrocesso. Esses métodos devem seguir os princípios fundamentais: soldar do interior para o exterior, progredir de soldas menores para soldas maiores e sequenciar de ciclos de solda curtos para longos.

Os parâmetros de soldagem, especialmente a corrente e a tensão, influenciam significativamente a qualidade e a deformação da solda. À medida que a espessura dos componentes de aço inoxidável aumenta, a corrente de soldagem deve ser ajustada proporcionalmente. No entanto, o controle preciso da entrada de calor é fundamental. Uma corrente insuficiente pode levar à falta de fusão ou a defeitos de penetração, enquanto uma corrente excessiva pode causar maior distorção, crescimento de grãos ou até mesmo queima em seções finas.

Para otimizar o desempenho da soldagem, os parâmetros devem ser ajustados com base na espessura do material, no projeto da junta e nos requisitos específicos de soldagem. Por exemplo:

Além disso, a seleção adequada dos metais de adição (por exemplo, ER308L para aço inoxidável 304) e a manutenção das velocidades de deslocamento corretas são essenciais para obter a melhor qualidade de solda e minimizar a distorção na fabricação de aço inoxidável.

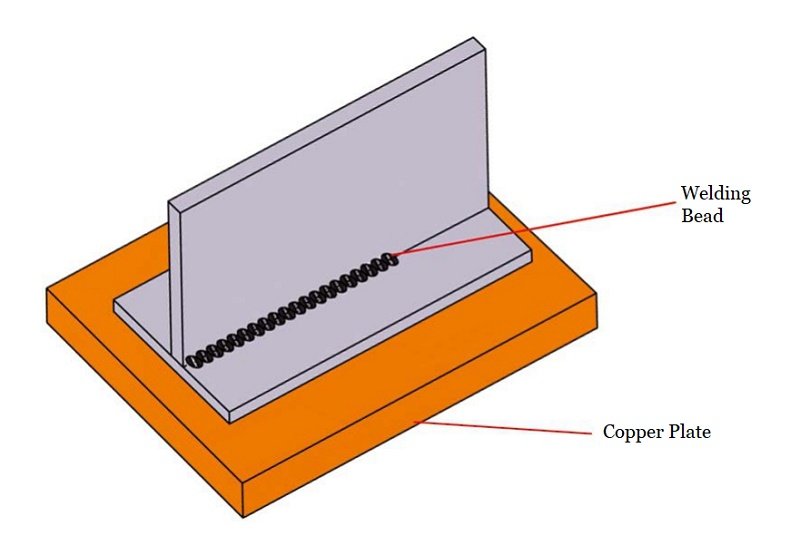

Por exemplo, no caso de o método de soldagem ser em forma de L, T ou de sobreposição de peças em um plano, uma placa de cobre (com espessura superior a 8 mm) pode ser adicionada sob as peças, conforme ilustrado na Figura 1.

Fig.1 Partes inferiores da placa de cobre

A eficiência de transferência de calor do cobre é maior do que a do aço, portanto, o uso de uma placa de cobre pode facilitar a remoção de calor de soldagem e minimizar a deformação térmica das peças.

Se as peças não forem planas ou tiverem tendência a inchar, dificultando o contato próximo com a placa de cobre, um material de algodão grosso com alta absorção de água ou um tapete encharcado pode ser colocado sob o cordão de solda das peças. Isso também reduzirá efetivamente a deformação.

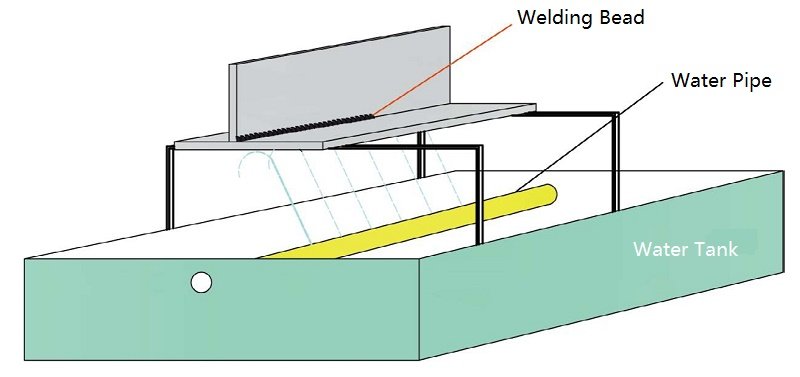

Se o formato das peças for complexo ou se não houver espaço para uma placa de cobre, a solução acima pode não ser viável. Nesses casos, o método de resfriamento a água deve ser empregado (conforme mostrado na Figura 2).

Fig.2 Método de resfriamento a água

O resfriamento a água é geralmente classificado em duas categorias:

① Resfriamento por spray:

Nesse método, a água é borrifada na parte de trás do cordão de solda das peças, o que é adequado para peças com áreas maiores. É fundamental ajustar o ângulo da corrente de água para a sobreposição em forma de T ou em forma de L para evitar que a água flua para a posição de soldagem.

A vantagem desse método é que ele proporciona um resfriamento eficiente e é conveniente para a produção em massa. No entanto, a desvantagem é que ele exige equipamentos especiais e só é adequado para peças processadas de tipo único.

② Resfriamento de areia úmida:

O método de resfriamento por pulverização não é aplicável a soldagem de juntas porque não pode garantir que a água não flua para o caminho da solda. Em vez disso, pode ser usado o método de resfriamento com areia úmida. Isso envolve encher recipientes (maiores do que as peças a serem soldadas) com areia, saturar totalmente a areia com água e colocar as peças planas sobre a areia úmida antes da soldagem.

Isso permite que a parte de trás do cordão de solda das peças fique em contato total com a areia úmida, e a soldagem pode então começar. A vantagem desse método é a simplicidade de operação e a adequação a todos os tipos de soldagem. formas complexas. A desvantagem é que não é fácil fabricar peças grandes.

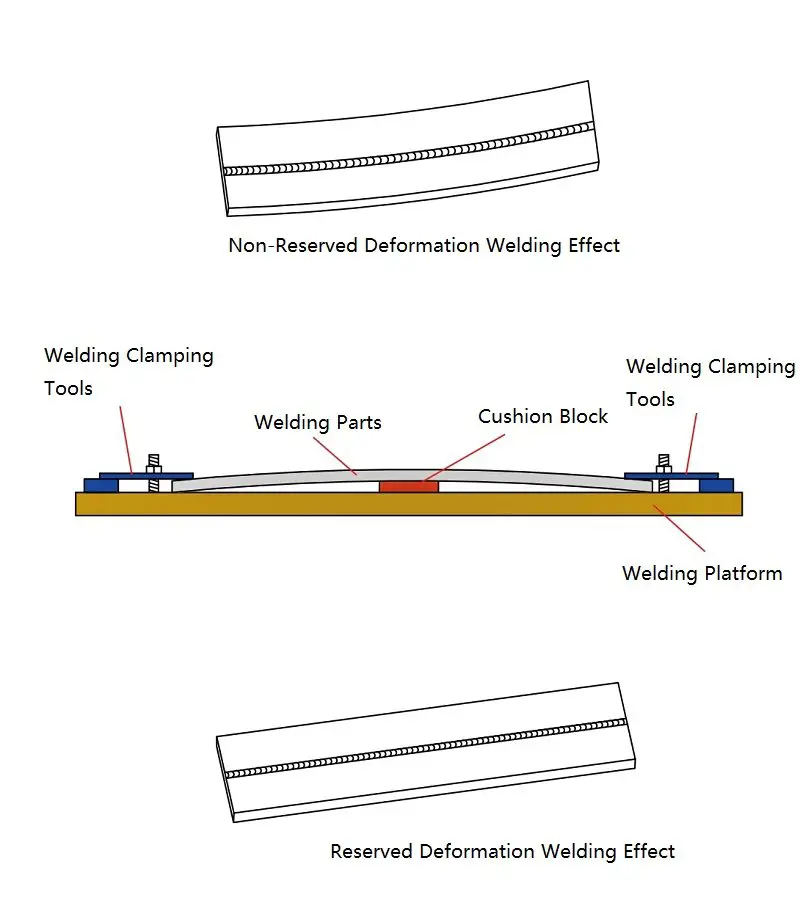

Isso geralmente se refere à soldagem de peças com espessura superior a 6 mm. Devido ao grande tamanho das peças, ao longo comprimento da solda e à alta altura de soldagem (grande área de poça de fusão e extensa zona quente), pode ocorrer deformação por flexão causada por deformação térmica durante a soldagem. Para resolver esse problema, várias medidas devem ser tomadas:

① Medidas de resfriamento adequadas devem ser preparadas antes da soldagem (consulte o esquema de resfriamento para peças pequenas);

② Tolerância de soldagem para deformação:

Como é difícil conseguir uma soldagem simétrica ou simultânea em um lado para a maioria das peças, o aquecimento desigual resultará em deformação por flexão durante a soldagem. Para atenuar isso, a deformação das peças deve ser neutralizada na direção oposta à da deformação, com base no comprimento das peças, na espessura do material (altura do cordão de solda) e no formato.

Isso requer pessoal técnico e de engenharia experiente e trabalhadores qualificados para fazer julgamentos com base na experiência. Os acessórios são usados para fixar as peças e, após a fabricação da primeira peça, são feitos ajustes finos com base no efeito real.

Fig. 3: tolerância de solda para deformação

A soldagem de aço inoxidável apresenta desafios únicos em comparação com o aço carbono comum devido à sua menor condutividade térmica e maior resistência elétrica e coeficiente de expansão térmica. Essas propriedades resultam em uma dissipação de calor mais lenta e maior deformação térmica durante o processo de soldagem.

Após a fabricação, mesmo que a deformação da superfície não seja imediatamente aparente, as peças de aço inoxidável podem sofrer alterações dimensionais durante o transporte, a vibração, o movimento ou as flutuações de temperatura. Essas alterações podem afetar significativamente a aparência, a precisão dimensional e o desempenho dos componentes soldados.

Consequentemente, o alívio de tensões é crucial para peças grandes de aço inoxidável após a fabricação, especialmente para seções espessas (caracterizadas por alta penetração de solda e grandes poças de fusão) e componentes com vários cordões de solda. O alívio de tensões pode ser obtido por meio de dois métodos principais: envelhecimento natural ou envelhecimento artificial.

O envelhecimento natural, embora seja comumente usado para grandes peças fundidas, geralmente não é adequado para peças soldadas de aço inoxidável devido ao seu processo demorado e imprevisível, o que dificulta o controle e a integração nos cronogramas de fabricação modernos.

O envelhecimento artificial, uma abordagem mais controlada, pode ser categorizado em envelhecimento por tratamento térmico e envelhecimento por vibração:

Devido a esses benefícios, o envelhecimento por vibração se tornou o método preferido de alívio de tensão para muitas instalações de fabricação de aço inoxidável. Ele oferece uma solução eficiente, econômica e não invasiva para melhorar a estabilidade e o desempenho de longo prazo de componentes de aço inoxidável soldados sem comprometer a integridade estrutural ou o acabamento da superfície.

A deformação por soldagem continua sendo um desafio inerente à fabricação de aço inoxidável, afetando significativamente a precisão e a funcionalidade dos componentes soldados. A atenuação desses efeitos exige uma abordagem abrangente que integre tecnologias avançadas de soldagem, parâmetros de processo otimizados e planejamento estratégico. As principais áreas de foco incluem:

O controle eficaz da deformação da solda exige uma colaboração sinérgica entre as equipes de engenharia e os operadores de solda. Essa parceria deve aproveitar os princípios teóricos, os dados empíricos e o feedback do processo em tempo real para desenvolver estratégias de fabricação adaptáveis. Ao integrar ferramentas de simulação de ponta com a experiência no chão de fábrica, os fabricantes podem refinar iterativamente sua abordagem para minimizar a distorção.

Além disso, a adoção de tecnologias do setor 4.0, como sistemas de monitoramento in situ e algoritmos de aprendizado de máquina, pode fornecer informações em tempo real sobre o processo de soldagem, permitindo ajustes dinâmicos para manter as condições ideais. Essa abordagem orientada por dados não apenas aprimora a qualidade do produto, mas também contribui para a melhoria contínua do processo e o acúmulo de conhecimento.

Ao tratar rigorosamente a deformação da solda por meio dessa abordagem multifacetada, os fabricantes podem produzir consistentemente componentes de aço inoxidável de alta precisão que atendem a tolerâncias e critérios de desempenho cada vez mais rigorosos em várias aplicações industriais.