Waarom houden sommige lassen stand onder extreme omstandigheden terwijl andere het begeven? In dit artikel verkennen we de ingewikkelde wereld van laslijnen, van hun vorming en de factoren die hun kwaliteit beïnvloeden tot veelvoorkomende problemen en praktische oplossingen. Door deze kritieke elementen te begrijpen, krijgt u inzicht in hoe u sterkere, betrouwbaardere lassen kunt maken in uw projecten. Duik erin en ontdek de sleutel tot het beheersen van laslijnen en het verbeteren van de structurele integriteit van je creaties.

Een paar dagen geleden had ik een discussie met een collega over lasnaden. Hun stroomopwaartse klanten hebben uitzonderlijk strenge eisen voor de kwaliteit van de lasnaden, wat de kritieke aard van dit aspect bij metaalproductie benadrukt.

Ik heb geïnformeerd naar de mogelijkheid om dit defect volledig te elimineren. Waarschijnlijk hebben velen in de branche soortgelijke problemen gehad met een dergelijk hardnekkig probleem.

In dit artikel gaan we dieper in op een uitgebreid onderzoek naar lasnaden, waarbij we ingaan op hun ontstaansmechanismen, historische context en huidige risicobeperkende strategieën. Het doel van deze discussie is om waardevolle inzichten te verschaffen voor fabrikanten die te maken hebben met vergelijkbare uitdagingen op het gebied van kwaliteitscontrole bij lasprocessen.

De laslijn, ook wel fusielijn of hechtlijn genoemd, wordt gevormd wanneer de afgekoelde gesmolten hars van de voorrand niet volledig versmelt bij de verbinding, wat resulteert in een zichtbare lijn.

Dit fenomeen wordt vaak waargenomen op het punt waar twee stromen samenkomen, of waar een stroom convergeert na het passeren van bepaalde geometrische vormen, zoals gaten, op het werkstuk.

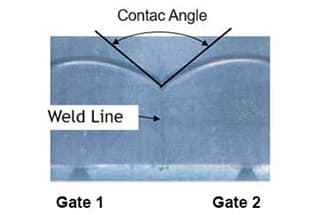

Zoals afgebeeld in Fig. 1, creëert de materiaalstroom van poort 1 en poort 2 uiteindelijk een laslijn op het oppervlak van het product.

Fig. 1 laslijn

Laten we nog eens kijken naar het smeltpatroon vóór de vorming van de laslijn.

Door het grote temperatuurverschil tussen de mal en de gesmolten kunststof wordt er een bevroren laag gevormd op het oppervlak, waardoor er een gat ontstaat bij de voeg. Het kunststofmateriaal kan het oppervlak van de mal niet perfect nabootsen.

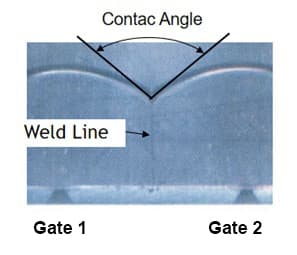

Het verhogen van de smelttemperatuur verbetert het voedingseffect, maar zorgt ervoor dat de kunststof molecuulketens aan het oppervlak uitgelijnd raken, wat leidt tot de vorming van een laslijn zoals weergegeven in Fig. 2.

Fig. 2 kopie van de laslijn

De twee harsstromen op het laspunt vermengen zich niet met elkaar omdat ze tijdens het halfharden in de straalstroom vooruitgaan.

Als de temperatuur echter laag is, wordt de oppervlaktelaag dikker, wordt de textuur duidelijker en neemt de sterkte af door de zwakke kleefkracht tussen de twee.

De laslijn levert voornamelijk twee problemen op.

Ten eerste is er een structureel probleem. De onderdelen zijn gevoeliger voor breuk of vervorming bij de laslijn, vooral als de kwaliteit van de laslijn slecht is. Deze zwakte is een groter probleem op plaatsen waar de onderdelen onder spanning staan.

Ten tweede kunnen er zichtbare defecten zijn op het oppervlak van de onderdelen. De laslijn kan lijnen, groeven of kleurveranderingen veroorzaken op het oppervlak van de onderdelen. Als de laslijn zich op het oppervlak van een niet-kritisch onderdeel bevindt (bijvoorbeeld de onderkant), is dit misschien geen probleem.

(1) Temperatuur

Wanneer twee harsstromen samenkomen, smelten ze samen. De mate van samensmelting is prominenter wanneer de temperatuur van de harsstromen lager is.

Omgekeerd, als de temperatuur van de twee harsstromen hoog is, zal de kleefkracht tussen hen toenemen, wat resulteert in een minder duidelijke fusie.

(2) Druk

Op het smeltpunt worden de twee gesmolten harsen samengedrukt en de mate van hechting hangt af van de hoeveelheid druk die wordt uitgeoefend.

Een lagere houddruk resulteert in een meer uitgesproken fusie maar een zwakkere hechting. Naarmate het uithardingsproces vordert, wordt drukoverdracht een steeds grotere uitdaging.

Bovendien, als de grootte van de poortrunner wordt verkleind en de positie van de poort slecht is, zullen het uiterlijk en de sterkte van de fusie verslechteren.

(3) Hoek

Wanneer twee stromen elkaar aan de voorkant ontmoeten, is de versmeltingslijn duidelijker wanneer de hoek tussen hen kleiner is. Omgekeerd is de versmeltingslijn minder duidelijk wanneer de hoek groter is.

In Moldflow vormt zich een smeltlijn als de smeltpolymerisatiehoek kleiner is dan 135° en vormt zich geen smeltlijn als de hoek groter is dan 135°.

Hoewel de fusielijn niet met het blote oog te zien is, is hij nog steeds acceptabel.

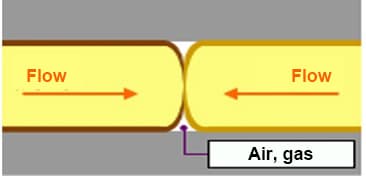

(4) Uitlaat

Fusie verwijst naar het punt waar de hars samenkomt en samensmelt, wat ook het eindpunt van de stroom kan zijn.

Als er op deze locatie onvoldoende uitlaatpoort is om gas af te voeren, zullen de kwaliteit en sterkte van de fusie verslechteren.

(5) Vulsnelheid

Als de vulsnelheid te laag is, is het mogelijk dat het smeltfront het vuluiteinde niet bereikt en hoe verder de smelt zich van de gate bevindt, hoe waarschijnlijker het is dat de smelt bevriest. Dit kan resulteren in een lagekwaliteitslassen lijn.

Evenzo kan bij een te lange vloeilengte de temperatuur van het smeltfront aanzienlijk dalen wanneer de laslijn aan het einde wordt gevormd. Dit kan ook leiden tot een laslijn van lage kwaliteit.

Verhoog eerst de temperatuur

Om een betere versmelting van de twee stromen aan de voorkant te bereiken, moet de smelttemperatuur worden verhoogd als deze laag is, maar pas op dat de afbraaktemperatuur van het materiaal niet wordt overschreden.

Op dezelfde manier is het aan te raden om de matrijstemperatuur te verhogen als deze laag is om de versmelting van het materiaalstroomfront te verbeteren.

De bevroren laag in de smelt wordt gevormd wanneer de temperatuur lager is dan de materiaalconversietemperatuur.

Door de matrijstemperatuur te verhogen tot boven de conversietemperatuur kan het probleem van de smeltlijn fundamenteel worden opgelost.

Technisch gezien kunnen warme en koude processen en elektromagnetische verwarming de bovengenoemde effecten bereiken, zij het tegen hogere kosten dan gewone mallen.

Figuur 3 toont het laslijneffect van hoogglansmallen, met aan de linkerkant de gewone mallen en aan de rechterkant de hoogglansmallen.

De matrijstemperatuur werd verhoogd tot meer dan 150℃ met behulp van warme en koude processen, terwijl de materiaalconversietemperatuur rond de 145℃ lag.

Fig. 3 Vergelijking van laslijnen

Ten tweede, voor onvoldoende vuleinddruk

Als de einddruk bij het vullen laag is, kan het verhogen van de houddruk de fusie tussen de twee smeltfronten verbeteren. Dit zorgt ervoor dat het materiaalstroomfront met de hoogste temperatuur samenkomt bij de holtewand, waar deze gebieden de maximale houddruk krijgen om de plastische afschuifverdunning te activeren.

Ten derde is de hoek te klein

Pas de wanddikte van het product of de positie van de poort aan om de samenvloeiingshoek van de smelt te vergroten.

Ten vierde, voor ingesloten gas

Het injecteren van uitlaatgas aan het vuleinde kan het samensmelten van de voorkanten van de twee smeltsmelten verbeteren. Het is echter belangrijk om ervoor te zorgen dat de positie van de uitlaat correct is, omdat een onjuiste plaatsing van de uitlaat het uitlaatgas niet effectief zal verwijderen.

Ten vijfde is de vulsnelheid te laag

Het is belangrijk om gebruik te maken van de afschuifverdunningseigenschap van kunststof. Door de vulsnelheid te verhogen, zal de temperatuur van het vloeifront van het materiaal toenemen, het afschuifverdunningseffect versterken en uiteindelijk de sterkte van de verbindingslijn verbeteren.

Als de vulafstand te lang is, moet worden opgemerkt dat de vulafstand een bepaalde grens niet mag overschrijden (L / T = lengte tot wanddikte, die minder dan 250:1 moet zijn).

Als L/T groter is dan 250:1, wordt het meestal beschouwd als dunwandig gieten. In dit geval kan de doorstroomlengteverhouding worden verminderd of kan een nieuwe poort worden toegevoegd. Dit kan echter leiden tot een onjuiste positionering van een nieuwe lasnaadpoort.

In Moldflow wordt een laslijn gevormd wanneer de smeltpolymerisatiehoek kleiner is dan 135° en wordt er geen laslijn gevormd wanneer de hoek groter is dan 135°.

Hieronder volgt een samenvatting van de ervaringen van een bedrijf:

Er ontstaat een zichtbare laslijn als de samenvloeiingshoek van de laslijn kleiner is dan 75°, maar deze is niet zichtbaar als de hoek groter is dan 75°, zoals getoond in Fig. 4.

Bovendien kunnen alle bedrijven industriestandaarden ontwikkelen die geschikt zijn voor hun eigen producten op basis van hun uiterlijke vereisten, structurele kenmerken en materiaalsoorten.

Fig. 4 laslijnhoek en -diepte

De vormomstandigheden bepalen de kwaliteit van de las- of smeltlijn en de sterkte van de laslijn wordt beïnvloed door de vormingstemperatuur en de druk die op de las wordt uitgeoefend voordat de delen bevriezen.

De druk tijdens de vorming van de laslijn is nul.

Gewoonlijk ligt de smelttemperatuur tijdens de vorming van de laslijn minstens 20°C boven de injectietemperatuur om een las van hoge kwaliteit te produceren.

Als je de invloed van de laslijnsterkte op productstructuur en de reductiecoëfficiënt van de lasoppervlaktesterkte voorspellen, kun je een laslijnsterkteanalyse uitvoeren.

Voordat je de analyse uitvoert, moet je de sterkte-eigenschap van de laslijn van het materiaal testen.

Met behulp van de eigenschap voor de sterkte van de laslijn kunt u de Moldflow flowdrukanalyse uitvoeren en vervolgens de resultaten van de laslijn importeren in ANSYS of ABAQUS voor verdere analyse om de invloed van de laslijn op de sterkte van de productstructuur te voorspellen.

Gedetailleerde informatie over de lijnsterkte-analyse zal in toekomstige artikelen worden gedeeld, dus er zal hier niet veel introductie zijn.

De vorming van laslijnen hangt nauw samen met de structuur, het ontwerp van de mal, het proces en het materiaal van het product.

In het geval van gaten of meervoudige poorten is het moeilijk om de laslijn te vermijden, maar het kan verzacht worden door het verdunningsproces.

In sommige gevallen is echter een hoge lichtmodus nodig om de laslijn volledig te elimineren.

Het is belangrijk om de invloed van laslijnen op de structurele sterkte van het product te begrijpen en de sterkte van de laslijn kan worden geanalyseerd en voorspeld.