Почему одни сварные швы выдерживают экстремальные условия, а другие выходят из строя? В этой статье мы исследуем сложный мир сварочных линий, начиная с их формирования и факторов, влияющих на их качество, и заканчивая распространенными проблемами и практическими решениями. Поняв эти критические элементы, вы получите представление о том, как добиться более прочных и надежных сварных швов в ваших проектах. Окунитесь в этот мир, чтобы узнать, как освоить сварочные линии и повысить структурную целостность ваших творений.

Несколько дней назад я обсуждал с коллегой сварочные швы. Их клиенты, работающие на верхних этажах, предъявляют исключительно жесткие требования к качеству сварных швов, подчеркивая критичность этого аспекта при изготовлении металлоконструкций.

Я поинтересовался возможностью полного устранения этого дефекта. Вероятно, многие в отрасли сталкивались с подобной проблемой.

В этой статье мы рассмотрим всестороннее изучение сварочных швов, включая механизмы их образования, исторический контекст и современные стратегии их устранения. Это обсуждение призвано дать ценные сведения для производителей, сталкивающихся с аналогичными проблемами контроля качества в сварочных процессах.

Линия сварки, также называемая линией сплавления или линией склеивания, образуется, когда остывшая расплавленная смола с передней кромки не успевает полностью сплавиться в месте соединения, в результате чего образуется видимая линия.

Это явление обычно наблюдается в месте слияния двух потоков или в месте схождения одного потока после обхода определенных геометрических форм, например, отверстий, на заготовке.

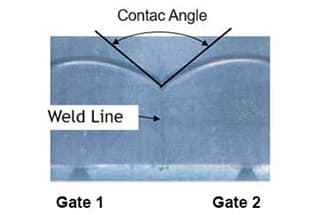

Как показано на рис. 1, поток материала из затвора 1 и затвора 2 в конечном итоге создает линию сварки на поверхности изделия.

Рис. 1 Линия сварки

Давайте еще раз посмотрим на картину течения расплава до образования линии сварки.

Из-за значительной разницы температур между формой и расплавленным пластиком на поверхности образуется застывший слой, что приводит к образованию зазора в месте соединения. Пластиковый материал не может идеально повторить поверхность формы.

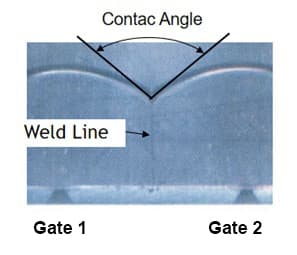

Повышение температуры расплава улучшает эффект подачи, но приводит к смещению молекулярных цепочек поверхностного пластика, что приводит к образованию линии сварки, как показано на рис. 2.

Рис. 2 копия линии сварки

Два потока смолы в точке сварки не смешиваются друг с другом, поскольку они продвигаются в струе полуотвержденной смолы.

Однако при низкой температуре поверхностный слой утолщается, текстура становится более заметной, а прочность снижается из-за слабой силы сцепления между ними.

Сварочная линия представляет собой в основном две проблемы.

Во-первых, существует структурная проблема. Детали более подвержены поломке или деформации на линии сварки, особенно если качество линии сварки низкое. Эта слабость является более серьезной проблемой в тех местах, где детали подвергаются нагрузкам.

Во-вторых, на поверхности деталей могут появиться видимые дефекты. Линия сварки может привести к появлению линий, борозд или изменению цвета на поверхности деталей. Если линия сварки расположена на поверхности некритичной детали (например, на дне), это может не представлять проблемы.

(1) Температура

Когда два потока смолы встречаются, они сплавляются друг с другом. Степень плавления более заметна, если температура потоков смолы ниже.

И наоборот, если температура двух потоков смолы высока, сила сцепления между ними увеличится, что приведет к менее очевидному сплавлению.

(2) Давление

В точке плавления две расплавленные смолы сжимаются вместе, и уровень адгезии зависит от силы давления.

Более низкое давление прижима приводит к более выраженному плавлению, но более слабой адгезии. По мере продолжения процесса отверждения передача давления становится все более сложной.

Кроме того, если размер бегунка ворот уменьшен, а положение ворот плохое, внешний вид и прочность плавки ухудшатся.

(3) Угол

Когда два потока встречаются в передней части, линия слияния более заметна, если угол между ними меньше. И наоборот, когда угол больше, линия слияния менее заметна.

В Moldflow линия плавления образуется, когда угол полимеризации расплава меньше 135°, и не образуется, когда угол больше 135°.

Хотя линия сплавления не видна невооруженным глазом, она все равно приемлема.

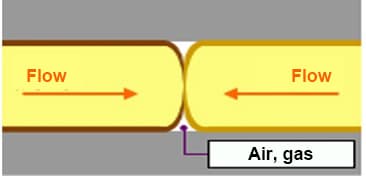

(4) Выхлопные газы

Слияние означает точку, где смола встречается и сливается, которая также может быть конечной точкой потока.

Если в этом месте не предусмотрено выпускное отверстие для выхода газа, качество и прочность плавки ухудшатся.

(5) Скорость заполнения

Если скорость заполнения слишком медленная, фронт потока расплава может не достичь конца заполнения, и чем дальше расплав находится от затвора, тем больше вероятность его замерзания. Это может привести к низкойкачественная сварка линия.

Аналогично, если длина потока слишком велика, температура фронта расплава может значительно снизиться, когда линия сварки будет сформирована в конце. Это также может привести к получению некачественной линии сварки.

Сначала поднимите температуру

Чтобы добиться лучшего слияния двух потоков на фронте, увеличьте температуру расплава, если она низкая, но будьте осторожны, чтобы не превысить температуру деструкции материала.

Аналогично, рекомендуется увеличить температуру формы, если она низкая, чтобы улучшить сплавление фронта потока материала.

Застывший слой в расплаве образуется, когда температура ниже температуры преобразования материала.

Повышение температуры пресс-формы выше температуры конверсии позволяет кардинально решить проблему с линией плавления.

Технически горячие и холодные процессы, а также электромагнитный нагрев позволяют добиться вышеупомянутых эффектов, хотя и обходятся дороже, чем обычные формы.

На рисунке 3 показан эффект линии сварки на формах с высоким уровнем глянца: слева изображены обычные формы, справа - формы с высоким уровнем глянца.

Температура пресс-формы была увеличена до более чем 150℃ с помощью горячих и холодных процессов, в то время как температура преобразования материала составляла около 145℃.

Рис. 3 Сравнение линий сварки

Во-вторых, при недостаточном давлении в конце заполнения

Если давление в конце заполнения низкое, увеличение давления удержания может улучшить слияние двух фронтов расплава. Это гарантирует, что фронт потока материала с самой высокой температурой встретится со стенками полости, где эти области получают максимальное давление выдержки для активации свойства пластического утончения при сдвиге.

В-третьих, угол слишком мал.

Отрегулируйте толщину стенок изделия или положение затвора, чтобы увеличить угол слияния расплава.

В-четвертых, для газа в ловушке

Впрыск отработанного газа в заправочную часть может улучшить слияние передних частей двух расплавов. Однако важно обеспечить правильное положение выхлопа, так как неправильное расположение выхлопа не позволит эффективно удалять выхлопные газы.

В-пятых, слишком медленная скорость заполнения

Важно использовать свойство пластика истончаться при сдвиге. Увеличение скорости заполнения повысит температуру фронта потока материала, усилит эффект разрежения при сдвиге и, в конечном счете, повысит прочность линии склеивания.

При слишком большой длине следует учитывать, что расстояние заполнения не должно превышать определенного предела (L / T = длина к толщине стенки, которое должно быть менее 250:1).

Если L/T превышает 250:1, это обычно рассматривается как тонкостенное формование. В этом случае можно уменьшить соотношение длины потока или добавить новый затвор. Однако это может привести к неправильному позиционированию нового затвора линии сварки.

В Moldflow линия сварки образуется, когда угол полимеризации расплава меньше 135°, и не образуется, когда угол больше 135°.

Ниже приводится обобщение опыта, которым поделилась одна из компаний:

Видимая линия сварки возникает, когда угол слияния линии сварки меньше 75°, но она не видна, когда угол больше 75°, как показано на рис. 4.

Более того, все компании могут разработать отраслевые стандарты, подходящие для их собственной продукции, основываясь на требованиях к внешнему виду, конструктивным особенностям и типам материалов.

Рис. 4 Угол и глубина линии сварки

Условия формирования определяют качество линии сварки или плавления, а на прочность линии сварки влияют температура формирования и давление, приложенное к сварке до застывания деталей.

Давление во время формирования линии сварки равно нулю.

Как правило, температура плавления во время формирования сварочной линии по меньшей мере на 20°C выше температуры впрыска для получения высококачественного сварного шва.

Если вы хотите оценить влияние прочности сварочной линии на структура продукта и предсказать коэффициент снижения прочности сварочной поверхности, можно выполнить анализ прочности сварочной линии.

Перед проведением анализа необходимо проверить прочностные характеристики материала на линии сварки.

Используя свойство прочности линии сварки, вы можете выполнить анализ давления потока Moldflow, а затем импортировать результаты анализа линии сварки в ANSYS или ABAQUS для дальнейшего анализа, чтобы предсказать влияние линии сварки на прочность конструкции изделия.

Подробную информацию об анализе прочности линий мы расскажем в следующих статьях, поэтому здесь не будет большого вступления.

Образование сварочных линий тесно связано со структурой, дизайном формы, процессом и материалом изделия.

В случае с отверстиями или несколькими воротами трудно избежать линии сварки, но ее можно смягчить с помощью процесса разбавления.

Однако в некоторых случаях для полного устранения линии сварки требуется режим высокой освещенности.

Важно понимать влияние сварочных линий на структурную прочность изделия, и прочность сварочной линии можно проанализировать и спрогнозировать.